1. การแนะนำ

มักเรียกกันว่า “แม่แห่งเครื่องมือกลทั้งหมด,” เครื่องกลึงเป็นรากฐานสำคัญของการผลิตมานานหลายศตวรรษ.

ความสามารถในการขึ้นรูปวัสดุด้วยความแม่นยำได้ปฏิวัติอุตสาหกรรมต่างๆ ตั้งแต่ยานยนต์ไปจนถึงการบินและอวกาศ.

บล็อกนี้จะเจาะลึกพื้นฐานของเครื่องกลึง, สำรวจประเภทของพวกเขา, การดำเนินงาน, และการใช้งานที่หลากหลายในการผลิตสมัยใหม่.

2. เครื่องกลึงคืออะไร?

เครื่องกลึงเป็นเครื่องมือกลอเนกประสงค์ที่ใช้ขึ้นรูปวัสดุต่างๆ, รวมทั้งโลหะด้วย, พลาสติก, และไม้, โดยการหมุนชิ้นงานกับเครื่องมือตัด.

เป็นที่รู้จักกันในชื่อ “แม่แห่งเครื่องมือเครื่องจักรทั้งหมด” เนื่องจากมีบทบาทพื้นฐานในการตัดเฉือนและความสามารถในการดำเนินการหลายอย่างด้วยความแม่นยำ.

ฟังก์ชั่นพื้นฐาน

หน้าที่หลักของเครื่องกลึงคือการหมุนชิ้นงานไปตามแกนในขณะที่เครื่องมือหยุดนิ่งหรือกำลังเคลื่อนที่, ทราย, เจาะ, หรือเปลี่ยนรูปวัสดุเพื่อให้ได้รูปทรงที่ต้องการ.

การเคลื่อนที่แบบหมุนทำให้มั่นใจได้ถึงความสมมาตรและความแม่นยำของชิ้นส่วนทรงกระบอกและทรงกรวย.

คุณสมบัติที่สำคัญของเครื่องกลึง

- ความแม่นยำในการหมุน: ช่วยให้สามารถสร้างรูปทรงที่สม่ำเสมอ, เช่นกระบอกสูบ, กรวย, และกระทู้.

- ความสามารถในการปรับตัว: สามารถจัดการงานได้ตั้งแต่การตัดแบบธรรมดาไปจนถึงการออกแบบที่ซับซ้อน.

- ความเข้ากันได้ของเครื่องมือ: ใช้งานได้กับการตัดที่หลากหลาย, การขุดเจาะ, และเครื่องมือสร้างรูปร่างสำหรับการใช้งานต่างๆ.

มุมมองทางประวัติศาสตร์

ต้นกำเนิดของเครื่องกลึงมีมาตั้งแต่สมัยอียิปต์โบราณ, โดยที่เครื่องกลึงไม้แบบธรรมดาถูกขับเคลื่อนด้วยมือ.

กว่าศตวรรษ, เครื่องกลึงพัฒนาขึ้นพร้อมกับความก้าวหน้าในด้านแหล่งพลังงาน, ความแม่นยำ, และระบบอัตโนมัติ.

วันนี้, ซีเอ็นซี (การควบคุมเชิงตัวเลขคอมพิวเตอร์) เครื่องกลึงเป็นตัวแทนของคมตัด, ให้ความแม่นยำและประสิทธิภาพที่เหนือชั้น.

3. เครื่องกลึงทำงานอย่างไร?

เครื่องกลึงทำงานบนหลักการหมุนชิ้นงานรอบแกนกลางในขณะที่ใช้เครื่องมือตัดเพื่อสร้างรูปร่างของวัสดุ.

กระบวนการนี้ขึ้นอยู่กับการควบคุมการเคลื่อนไหวและปฏิสัมพันธ์ระหว่างชิ้นงานที่กำลังหมุนและเครื่องมือตัดที่อยู่นิ่งอย่างแม่นยำ.

ต่อไปนี้เป็นข้อมูลเชิงลึกเกี่ยวกับวิธีการทำงานของเครื่องกลึง:

การทำงานขั้นพื้นฐาน

- การตั้งค่าชิ้นงาน:

-

- วัสดุที่จะกลึง, เรียกว่าเป็นชิ้นงาน, ถูกยึดอย่างแน่นหนาเข้ากับอุปกรณ์ที่เรียกว่าหัวจับหรือยึดไว้ระหว่างศูนย์กลาง (คะแนน) บนส่วนหัวและส่วนท้าย.

เพื่อให้แน่ใจว่าชิ้นงานยังคงมีเสถียรภาพในระหว่างการหมุน.

- วัสดุที่จะกลึง, เรียกว่าเป็นชิ้นงาน, ถูกยึดอย่างแน่นหนาเข้ากับอุปกรณ์ที่เรียกว่าหัวจับหรือยึดไว้ระหว่างศูนย์กลาง (คะแนน) บนส่วนหัวและส่วนท้าย.

- การหมุน:

-

- headstock มีแกนหลักอยู่, ซึ่งหมุนชิ้นงาน. กำลังจ่ายจากมอเตอร์ไฟฟ้าที่เชื่อมต่อกับแกนหมุนผ่านเกียร์หรือสายพาน.

ความเร็วในการหมุนสามารถปรับได้ขึ้นอยู่กับประเภทของการทำงานและวัสดุที่กำลังทำอยู่.

- headstock มีแกนหลักอยู่, ซึ่งหมุนชิ้นงาน. กำลังจ่ายจากมอเตอร์ไฟฟ้าที่เชื่อมต่อกับแกนหมุนผ่านเกียร์หรือสายพาน.

- การมีส่วนร่วมของเครื่องมือ:

-

- เครื่องมือตัดจะติดตั้งอยู่บนแคร่, ซึ่งเคลื่อนที่ไปตามเตียงเครื่องกลึง. เสาเครื่องมือยึดเครื่องมือตัดให้อยู่ในตำแหน่งที่สัมพันธ์กับชิ้นงาน.

ในขณะที่ชิ้นงานหมุน, เครื่องมือตัดจะถูกนำมาสัมผัสเพื่อเอาวัสดุออก.

- เครื่องมือตัดจะติดตั้งอยู่บนแคร่, ซึ่งเคลื่อนที่ไปตามเตียงเครื่องกลึง. เสาเครื่องมือยึดเครื่องมือตัดให้อยู่ในตำแหน่งที่สัมพันธ์กับชิ้นงาน.

- การกำจัดวัสดุ:

-

- การตัดเกิดขึ้นเมื่อเครื่องมือขูดชั้นวัสดุออกจากพื้นผิวของชิ้นงานที่กำลังหมุน.

ความลึกและมุมของการตัดจะถูกควบคุมโดยผู้ปฏิบัติงานหรือระบบอัตโนมัติ, ช่วยให้สามารถขึ้นรูปได้อย่างแม่นยำตามข้อกำหนดการออกแบบ.

- การตัดเกิดขึ้นเมื่อเครื่องมือขูดชั้นวัสดุออกจากพื้นผิวของชิ้นงานที่กำลังหมุน.

- การควบคุมการเคลื่อนไหว:

-

- แคร่และตัวเลื่อนช่วยให้เครื่องมือตัดเคลื่อนที่ขนานกันได้ (ตามยาว) และตั้งฉาก (ขวาง) ไปจนถึงแกนหมุน.

การเคลื่อนไหวเหล่านี้ทำให้สามารถดำเนินการต่างๆ ได้ เช่น การเลี้ยว, หันหน้าไปทาง, เกลียว, การขุดเจาะ, และการคุกเข่า.

- แคร่และตัวเลื่อนช่วยให้เครื่องมือตัดเคลื่อนที่ขนานกันได้ (ตามยาว) และตั้งฉาก (ขวาง) ไปจนถึงแกนหมุน.

- การใช้งานสารหล่อเย็น:

-

- ระหว่างการตัดเฉือน, อาจใช้สารหล่อเย็นหรือสารหล่อลื่นเพื่อลดความร้อนและแรงเสียดทาน, ยืดอายุเครื่องมือ, และปรับปรุงคุณภาพผิวสำเร็จของพื้นผิวเครื่องจักร.

คุณสมบัติขั้นสูงในเครื่องกลึง CNC

ในการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (ซีเอ็นซี) เครื่องกลึง, กระบวนการทั้งหมดเป็นไปโดยอัตโนมัติโดยใช้คำแนะนำซอฟต์แวร์ที่ตั้งโปรแกรมไว้ล่วงหน้า. คุณสมบัติที่สำคัญได้แก่:

- เครื่องเปลี่ยนเครื่องมืออัตโนมัติ: ช่วยให้สามารถเปลี่ยนเครื่องมือตัดต่างๆ ได้อย่างรวดเร็วโดยไม่ต้องหยุดเครื่อง.

- การตัดเฉือนแบบหลายแกน: ช่วยให้สามารถเคลื่อนที่พร้อมกันหลายแกนสำหรับรูปทรงที่ซับซ้อน.

- เครื่องมือสด: รวมแกนหมุนที่ขับเคลื่อนไว้ภายในป้อมปืน, ช่วยให้สามารถทำการกัดและเจาะควบคู่ไปกับการกลึงแบบเดิมได้.

- ความแม่นยำและการทำซ้ำ: ระบบ CNC ช่วยให้มั่นใจได้ถึงความแม่นยำและความสม่ำเสมอสูงในชิ้นส่วนที่เหมือนกัน, ลดข้อผิดพลาดของมนุษย์และเพิ่มผลผลิต.

4. ประเภทของเครื่องกลึง

เครื่องกลึงมีให้เลือกหลายแบบ, แต่ละชิ้นได้รับการออกแบบมาเพื่อตอบสนองความต้องการด้านการตัดเฉือนเฉพาะ.

การเลือกใช้เครื่องกลึงขึ้นอยู่กับความแม่นยำ, ปริมาณ, และความซับซ้อนของชิ้นส่วนที่ผลิต.

ด้านล่างนี้คือรายละเอียดเกี่ยวกับเครื่องกลึงประเภทหลักและคุณลักษณะเฉพาะ:

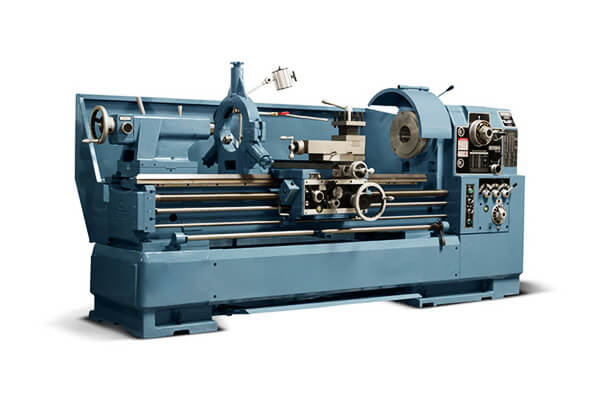

เครื่องกลึงเครื่องยนต์

- คุณสมบัติ: เครื่องกลึงเครื่องยนต์เป็นเครื่องกลึงประเภทหนึ่งที่มีความอเนกประสงค์และใช้กันอย่างแพร่หลายที่สุด.

มีการติดตั้งระบบควบคุมแบบแมนนวลเพื่อให้ผู้ปฏิบัติงานสามารถปรับความเร็วได้, ให้อาหาร, และระยะกินลึกสำหรับงานตัดเฉือนที่หลากหลาย. - การใช้งาน: นิยมใช้ในการกลึง, หันหน้าไปทาง, เกลียว, และการดำเนินการขุดเจาะ, ทำให้เป็นเครื่องจักรที่นิยมใช้ในร้านซ่อม, สถาบันการศึกษา, และหน่วยการผลิตขนาดเล็ก.

- ความสามารถ: เครื่องกลึงเครื่องยนต์สามารถรองรับวัสดุได้หลากหลาย, รวมทั้งโลหะด้วย, พลาสติก, และคอมโพสิต. เหมาะสำหรับการตัดเฉือนทั้งชิ้นส่วนที่เรียบง่ายและซับซ้อนปานกลาง.

เครื่องกลึงป้อมปืน

- คุณสมบัติ: เครื่องกลึงป้อมปืนมีหัวป้อมปืนแบบหลายเครื่องมือซึ่งช่วยให้เปลี่ยนเครื่องมือได้อย่างรวดเร็วโดยไม่จำเป็นต้องหยุดเครื่องจักร.

คุณสมบัตินี้จะเพิ่มประสิทธิภาพ, โดยเฉพาะอย่างยิ่งในกระบวนการตัดเฉือนหลายขั้นตอน. - การใช้งาน: เหมาะสำหรับงานการผลิตที่ทำซ้ำๆ, โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมการผลิตที่มีปริมาณปานกลางถึงสูง.

- ข้อดี: โดยลดการหยุดทำงานระหว่างการดำเนินงานให้เหลือน้อยที่สุด, เครื่องกลึงป้อมปืนช่วยเพิ่มผลผลิตได้อย่างมาก.

เครื่องกลึงซีเอ็นซี (การควบคุมเชิงตัวเลขคอมพิวเตอร์)

- คุณสมบัติ: เครื่องกลึง CNC ถือเป็นจุดสุดยอดของระบบอัตโนมัติและความแม่นยำในการตัดเฉือน.

พวกเขาทำงานโดยใช้การออกแบบโดยใช้คอมพิวเตอร์ช่วย (แคนาดา) และการผลิตโดยใช้คอมพิวเตอร์ช่วย (ลูกเบี้ยว) โปรแกรมสำหรับดำเนินการตัดเฉือนที่ซับซ้อนโดยอาศัยการแทรกแซงของมนุษย์น้อยที่สุด. - การใช้งาน: ใช้กันอย่างแพร่หลายในอุตสาหกรรมเช่นการบินและอวกาศ, ทางการแพทย์, และยานยนต์สำหรับการผลิตส่วนประกอบที่มีความแม่นยำสูงด้วยรูปทรงที่ซับซ้อน.

- ข้อดี: เครื่องกลึง CNC ให้ความสามารถในการทำซ้ำที่ยอดเยี่ยม, ความแม่นยำ, และประสิทธิภาพ, ทำให้เหมาะสำหรับการผลิตจำนวนมากและการสร้างต้นแบบ.

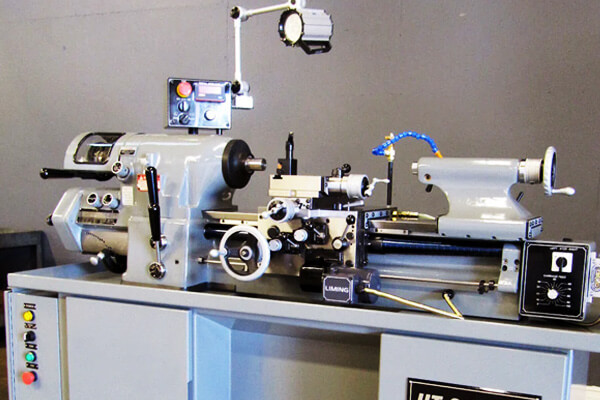

เครื่องกลึงห้องเครื่อง

- คุณสมบัติ: เครื่องกลึง Toolroom ได้รับการออกแบบมาเพื่อความแม่นยำและการควบคุม, ให้ความแม่นยำสูงกว่าเครื่องกลึงมาตรฐาน.

โดยทั่วไปจะใช้ในการผลิตชิ้นส่วนจำนวนเล็กน้อยหรือสำหรับการผลิตเครื่องมือ. - การใช้งาน: พบได้ทั่วไปในเวิร์กช็อปที่มีการพัฒนาต้นแบบหรืองานซ่อมแซม. เครื่องกลึงเหล่านี้มีความเป็นเลิศในการสร้างส่วนประกอบที่ซับซ้อนซึ่งต้องใช้พิกัดความเผื่อต่ำ.

- ข้อดี: การควบคุมและการปรับตัวที่ดีทำให้เป็นสิ่งที่ประเมินค่าไม่ได้สำหรับปริมาณน้อย, งานที่มีความแม่นยำสูง.

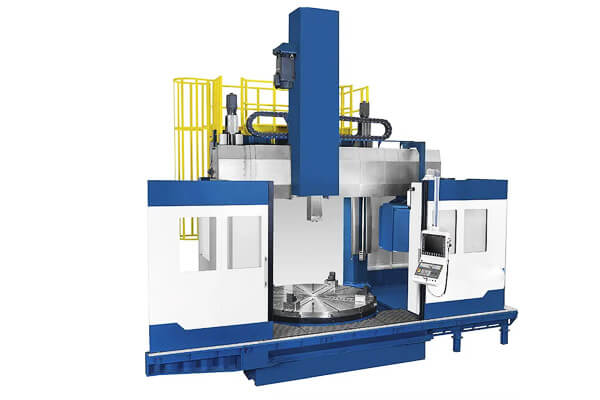

เครื่องกลึงวัตถุประสงค์พิเศษ

เครื่องกลึงวัตถุประสงค์พิเศษได้รับการออกแบบมาสำหรับการใช้งานเฉพาะกลุ่ม, รับประกันประสิทธิภาพสูงสุดสำหรับงานเฉพาะ. บางประเภทที่โดดเด่นได้แก่:

- เครื่องกลึงไม้: ใช้ขึ้นรูปไม้สำหรับงานต่างๆ เช่น การทำเฟอร์นิเจอร์, ประติมากรรม, และงานตกแต่ง.

- เครื่องกลึงแนวตั้ง: สร้างขึ้นเพื่อการตัดเฉือนชิ้นส่วนขนาดใหญ่และหนัก, เช่นเกียร์อุตสาหกรรมหรือเรือนเครื่องยนต์, ด้วยการวางแนวชิ้นงานในแนวตั้ง.

- เครื่องกลึงอัตโนมัติ: อัตโนมัติเต็มรูปแบบและมีความเร็วสูง, การดำเนินการซ้ำ ๆ, มักใช้ในอุตสาหกรรมที่ต้องการการผลิตชิ้นส่วนขนาดเล็กจำนวนมาก.

- ข้อดี: แต่ละประเภทได้รับการปรับให้เหมาะกับการใช้งานตามวัตถุประสงค์, นำเสนอประสิทธิภาพและความแม่นยำในการใช้งานเฉพาะทาง.

เปรียบเทียบประเภทเครื่องกลึง

| ประเภทเครื่องกลึง | คุณสมบัติที่สำคัญ | ดีที่สุดสำหรับ | ตัวอย่าง |

|---|---|---|---|

| เครื่องกลึงเครื่องยนต์ | ความเก่งกาจด้วยตนเอง | งานตัดเฉือนทั่วไป | อะไหล่ทดแทน, การซ่อมแซมเล็กน้อย |

| เครื่องกลึงป้อมปืน | ป้อมปืนหลายเครื่องมือ | การผลิตปริมาณปานกลางถึงสูง | ตัวยึดยานยนต์, บูช |

| เครื่องกลึงซีเอ็นซี | ระบบอัตโนมัติและความแม่นยำ | การผลิตจำนวนมากและรูปทรงที่ซับซ้อน | การปลูกถ่ายทางการแพทย์, ชิ้นส่วนการบินและอวกาศ |

| เครื่องกลึงห้องเครื่อง | การควบคุมและความแม่นยำที่เพิ่มขึ้น | ต้นแบบและการผลิตปริมาณน้อย | กำหนดเองตาย, เครื่องมือที่มีความแม่นยำ |

| เครื่องกลึงวัตถุประสงค์พิเศษ | การออกแบบที่เน้นงานเฉพาะ | การผลิตที่มีเอกลักษณ์หรือขนาดใหญ่ | ส่วนประกอบเฟอร์นิเจอร์, เรือนกังหัน |

5. ส่วนประกอบสำคัญของเครื่องกลึง

การทำความเข้าใจส่วนประกอบสำคัญของเครื่องกลึงถือเป็นสิ่งสำคัญสำหรับการทำงานและบำรุงรักษาเครื่องมือกลอเนกประสงค์นี้อย่างมีประสิทธิภาพ.

แต่ละชิ้นส่วนมีบทบาทสำคัญในการรับประกันการดำเนินการตัดเฉือนที่แม่นยำและมีประสิทธิภาพ. ด้านล่าง, เราให้รายละเอียดส่วนประกอบหลักที่ประกอบขึ้นเป็นเครื่องกลึงทั่วไป:

เตียง

- การทำงาน: เตียงทำหน้าที่เป็นฐานของเครื่องกลึง, รองรับส่วนประกอบอื่นๆ ทั้งหมดและรับประกันความเสถียรระหว่างการทำงาน.

- โครงสร้าง: โดยทั่วไปจะทำจากเหล็กหล่อหรือวัสดุหนักที่คล้ายกันเพื่อให้เป็นฐานที่แข็งแรง. เตียงมีพื้นแบบแม่นยำ (แนวทาง) ซึ่งรถม้าเคลื่อนไป.

เฮดสต็อค

- การทำงาน: headstock มีแกนหมุนอยู่, มอเตอร์, และกลไกขับเคลื่อนที่ทำหน้าที่หมุนชิ้นงาน.

- ส่วนประกอบ:

-

- แกนหมุน: เพลากลึงอย่างแม่นยำซึ่งยึดและหมุนชิ้นงาน. สามารถขับเคลื่อนด้วยมอเตอร์ไฟฟ้าผ่านเกียร์หรือสายพาน.

- ชัคหรือคอลเล็ต: อุปกรณ์ที่ใช้ยึดชิ้นงานให้แน่นหนา.

หัวจับมีปากจับที่สามารถปรับให้ยึดเส้นผ่านศูนย์กลางต่างๆ ได้, ในขณะที่ปลอกรัดเป็นแคลมป์ที่มีเส้นผ่านศูนย์กลางคงที่สำหรับขนาดเฉพาะ. - กลไกการควบคุมความเร็ว: ช่วยให้สามารถปรับความเร็วของแกนหมุนให้เหมาะสมกับวัสดุและการทำงานที่แตกต่างกัน.

หางปลา

- การทำงาน: ให้การสนับสนุนที่ปลายอีกด้านของชิ้นงานจากส่วนหัว, โดยเฉพาะอย่างยิ่งสำหรับชิ้นที่ยาวขึ้น.

- ส่วนประกอบ:

-

- ศูนย์ถ่ายทอดสด: จุดหมุนที่รองรับปลายชิ้นงานโดยไม่ขัดขวางการหมุน.

- ศูนย์ตาย: จุดนิ่งที่รองรับชิ้นงานแต่ไม่หมุน.

- ปากกาขนนก: ปลอกที่ช่วยให้ศูนย์ท้ายสามารถเลื่อนเข้าและออกได้, ช่วยให้การจัดตำแหน่งกับชิ้นงานสะดวกยิ่งขึ้น.

การขนส่ง

- การทำงาน: จับเครื่องมือตัดและอำนวยความสะดวกในการเคลื่อนย้ายตามความยาวและเส้นผ่านศูนย์กลางของชิ้นงาน.

- ส่วนประกอบ:

-

- อาน: รองรับการเลื่อนแบบ cross-slide และช่วยให้มั่นใจว่าจะเคลื่อนที่ขนานกับแกนของชิ้นงาน.

- ข้ามสไลด์: เคลื่อนที่ตั้งฉากกับชิ้นงาน, ช่วยให้สามารถปรับเครื่องมือตัดจากด้านหนึ่งไปอีกด้านหนึ่งได้.

- โพสต์เครื่องมือ: ยึดเครื่องมือตัดให้เข้าที่.

- ผ้ากันเปื้อน: ประกอบด้วยเกียร์และกลไกที่ควบคุมการเคลื่อนที่ของแคร่.

ชัค

- การทำงาน: จับชิ้นงานเข้ากับแกนหมุนเพื่อการหมุนที่มั่นคง.

- ประเภท:

-

- หัวจับสามขากรรไกร: วางชิ้นงานให้อยู่กึ่งกลางระหว่างขากรรไกรแบบเคลื่อนย้ายได้ 3 อันโดยอัตโนมัติ.

- ชัคสี่ขากรรไกร: ให้การปรับขากรรไกรแต่ละอันได้อย่างอิสระ, ให้ความยืดหยุ่นกับรูปทรงที่ไม่สม่ำเสมอ.

- คอลเล็ท ชัค: ใช้สำหรับจับชิ้นงานที่มีเส้นผ่านศูนย์กลางเล็กและมีความแม่นยำสูง.

ลีดสกรูและแกนฟีด

- การทำงาน: แท่งเกลียวเหล่านี้ขับเคลื่อนแคร่และเลื่อนขวางเพื่อให้ป้อนอัตโนมัติระหว่างการทำงาน เช่น การร้อยด้ายหรือการกลึง.

- ลีดสกรู: ใช้สำหรับงานกลึงเกลียวโดยเฉพาะ, ให้การควบคุมระดับเสียงที่แม่นยำ.

- ฟีดร็อด: ขับเคลื่อนแคร่เพื่อการเคลื่อนที่ในการป้อนอาหารทั่วไป.

ระบบทำความเย็น

- การทำงาน: ส่งน้ำหล่อเย็นหรือสารหล่อลื่นไปยังพื้นที่ตัดเพื่อลดความร้อนและแรงเสียดทาน, ยืดอายุการใช้งานของเครื่องมือและปรับปรุงผิวสำเร็จ.

- ส่วนประกอบ: รวมถึงปั๊ม, หัวฉีด, และถังเก็บน้ำหล่อเย็น.

แผงควบคุม

- การทำงาน: บรรจุส่วนควบคุมและตัวบ่งชี้ที่จำเป็นสำหรับการทำงานของเครื่องกลึง, รวมถึงสวิตช์ไฟ, ตัวเลือกความเร็ว, และปุ่มหยุดฉุกเฉิน.

- คุณสมบัติ: ในเครื่องกลึงซีเอ็นซี, แผงนี้ยังรวมถึงอินเทอร์เฟซคอมพิวเตอร์สำหรับการเขียนโปรแกรมและตรวจสอบการทำงานอัตโนมัติ.

6. การดำเนินงานเครื่องกลึงทั่วไป

เครื่องกลึงเป็นเครื่องจักรอเนกประสงค์ที่สามารถดำเนินการตัดเฉือนต่างๆ บนวัสดุที่แตกต่างกันได้.

การดำเนินการเหล่านี้มีวัตถุประสงค์ที่หลากหลาย, ตั้งแต่การขึ้นรูปชิ้นงานไปจนถึงการเพิ่มประสิทธิภาพการทำงานหรือรูปลักษณ์.

ด้านล่างนี้คือการทำงานของเครื่องกลึงที่พบบ่อยที่สุด, พร้อมทั้งใบสมัครและสิทธิประโยชน์ต่างๆ:

การหมุน

- คำนิยาม: การกลึงเกี่ยวข้องกับการลดเส้นผ่านศูนย์กลางของชิ้นงานโดยการเอาวัสดุออกขณะหมุนกับเครื่องมือตัดที่อยู่นิ่ง.

- วัตถุประสงค์: เพื่อสร้างรูปทรงทรงกระบอกหรือให้ได้เส้นผ่านศูนย์กลางสม่ำเสมอตามความยาวของชิ้นส่วน.

- การใช้งาน: ใช้ในการผลิตเพลา, หมุด, และแกนหมุน.

- ตัวอย่าง: การสร้างเพลาที่แม่นยำสำหรับเครื่องจักรอุตสาหกรรม.

เผชิญหน้า

- คำนิยาม: การหันหน้าเป็นกระบวนการสร้างพื้นผิวเรียบที่ตั้งฉากกับแกนของชิ้นงาน.

- วัตถุประสงค์: เพื่อสร้างปลายที่เรียบบนชิ้นงานทรงกระบอกหรือเตรียมชิ้นส่วนสำหรับการทำงานในภายหลัง เช่น การเจาะหรือการร้อยเกลียว.

- การใช้งาน: ทั่วไปในการเตรียมชิ้นงานเพื่อการประกอบหรือความสวยงาม.

- ตัวอย่าง: การทำให้ปลายท่อหรือแท่งเรียบ.

การทำเกลียว

- คำนิยาม: การทำเกลียวจะสร้างร่องเกลียวบนชิ้นงาน, ทำให้สามารถขันเข้าหรือรับส่วนประกอบอื่นๆ ได้.

- ประเภท: เธรดภายใน (รูด้านใน) และเธรดภายนอก (บนเพลาหรือแท่ง).

- การใช้งาน: ใช้ในสลักเกลียว, สกรู, และท่อเกลียว.

- ตัวอย่าง: ผลิตสกรูสั่งทำพิเศษสำหรับอุปกรณ์เครื่องจักรกล.

การเจาะ

- คำนิยาม: การเจาะเกี่ยวข้องกับการใช้ดอกสว่านเพื่อสร้างรูตามแนวแกนของชิ้นงาน.

- วัตถุประสงค์: เพื่อเตรียมเจาะรูสำหรับขันน๊อต, สกรู, หรือหมุดในการประกอบ.

- การใช้งาน: ใช้บ่อยในอุตสาหกรรมยานยนต์และอวกาศเพื่อการวางตำแหน่งรูที่แม่นยำ.

- ตัวอย่าง: การสร้างรูยึดในชิ้นส่วนเครื่องจักร.

น่าเบื่อ

- คำนิยาม: การคว้านจะขยายและปรับแต่งรูที่มีอยู่แล้วในชิ้นงานโดยใช้เครื่องมือตัดแบบจุดเดียว.

- วัตถุประสงค์: เพื่อให้ได้เส้นผ่านศูนย์กลางเฉพาะหรือปรับปรุงผิวสำเร็จของรูภายใน.

- การใช้งาน: ทั่วไปในด้านวิศวกรรมความเที่ยงตรงและข้อต่อท่อ.

- ตัวอย่าง: การขยายรูในส่วนประกอบทรงกระบอกให้พอดีกับตลับลูกปืน.

งานเซาะร่อง

- คำนิยาม: การเซาะร่องจะสร้างช่องหรือช่องแคบบนพื้นผิวของชิ้นงาน.

- วัตถุประสงค์: เพื่อให้ชิ้นส่วนเข้ากันหรือปรับปรุงการทำงาน, เช่น โอริงตัวเรือนหรือคลิปยึด.

- การใช้งาน: ใช้ในระบบไฮดรอลิกและซีล.

- ตัวอย่าง: การเพิ่มร่องสำหรับโอริงในกระบอกไฮดรอลิก.

การพรากจากกัน

- คำนิยาม: การกลึงตัดจะแยกชิ้นส่วนที่เสร็จแล้วออกจากส่วนที่เหลือของชิ้นงานโดยใช้เครื่องมือตัดแบบบาง.

- วัตถุประสงค์: เพื่อตัดชิ้นส่วนที่กลึงออกจากวัสดุที่เหลือ.

- การใช้งาน: เหมาะสำหรับการผลิตส่วนประกอบแยกจากแท่งหรือแท่ง.

- ตัวอย่าง: การตัดแหวนกลึงจากแท่งโลหะ.

ปั้นนูน

- คำนิยาม: การขึ้นลายเกี่ยวข้องกับการกดเครื่องมือที่มีลวดลายลงในชิ้นงานที่หมุนได้เพื่อสร้างพื้นผิวที่มีพื้นผิว.

- วัตถุประสงค์: เพื่อเพิ่มการยึดเกาะหรือความสวยงาม.

- การใช้งาน: ทั่วไปในด้ามจับเครื่องมือ, ลูกบิด, และสกรู.

- ตัวอย่าง: เพิ่มรูปแบบการยึดจับให้กับด้ามไขควง.

การกลึงทรงกลม

- คำนิยาม: การกลึงทรงกลมทำให้เกิดพื้นผิวโค้งมน, การสร้างทรงกลมหรือซีกโลกบนชิ้นงาน.

- วัตถุประสงค์: เพื่อผลิตส่วนประกอบที่มีรูปทรงโค้งหรือคล้ายลูกบอล.

- การใช้งาน: ใช้ในตลับลูกปืน, ของตกแต่ง, และส่วนประกอบทางวิศวกรรมเฉพาะทาง.

- ตัวอย่าง: การสร้างข้อต่อลูกหมากสำหรับระบบกันสะเทือนของรถยนต์.

การกลึงเรียว

- คำนิยาม: การกลึงเทเปอร์จะสร้างรูปทรงกรวยบนชิ้นงานโดยค่อยๆ ลดเส้นผ่านศูนย์กลางไปตามความยาว.

- วัตถุประสงค์: เพื่อสร้างส่วนประกอบแบบเรียวสำหรับอุปกรณ์หรือชุดประกอบเฉพาะ.

- การใช้งาน: ทั่วไปในเพลา, อุปกรณ์ท่อ, และเครื่องมือ.

- ตัวอย่าง: ผลิตดอกสว่านที่มีก้านเทเปอร์.

ตารางสรุปการทำงานของเครื่องกลึง

| การดำเนินการ | วัตถุประสงค์ | การใช้งาน | ตัวอย่าง |

|---|---|---|---|

| การหมุน | ลดเส้นผ่านศูนย์กลาง | เพลา, แกนหมุน | เพลาสำหรับเครื่องจักรอุตสาหกรรม |

| เผชิญหน้า | สร้างพื้นผิวเรียบ | การเตรียมปลายสำหรับการประกอบ | ปลายท่อแบน |

| การทำเกลียว | เพิ่มร่องเกลียว | สลักเกลียว, สกรู, ท่อ | สกรูแบบกำหนดเอง |

| การเจาะ | สร้างหลุม | รูยึดหรือประกอบ | รูชิ้นส่วนเครื่องจักร |

| น่าเบื่อ | ขยาย/ปรับแต่งรูที่มีอยู่แล้ว | ตลับลูกปืน, วิศวกรรมความแม่นยำ | กระบอกสูบไฮดรอลิก |

| งานเซาะร่อง | เพิ่มช่องหรือช่องว่าง | ซีล, ตัวเรือนโอริง | ร่องกระบอกไฮดรอลิก |

| การพรากจากกัน | แยกชิ้นส่วนสำเร็จรูป | การผลิตก้านหรือแท่ง | ตัดแหวนโลหะ |

| ปั้นนูน | เพิ่มลวดลายพื้นผิว | ที่จับ, ลูกบิด, สกรู | ด้ามจับไขควง |

| การกลึงทรงกลม | สร้างพื้นผิวโค้งมน | ตลับลูกปืน, ข้อต่อลูก | ส่วนประกอบระบบกันสะเทือนของรถยนต์ |

| การกลึงเรียว | สร้างรูปทรงกรวย | เพลา, ฟิตติ้ง | ดอกสว่านเรียว |

7. เครื่องกลึงแบบแมนนวลและแบบอัตโนมัติแตกต่างกันอย่างไร?

เมื่อเปรียบเทียบเครื่องกลึงแบบแมนนวลและแบบอัตโนมัติ, สิ่งสำคัญคือต้องเข้าใจว่าแต่ละประเภททำงานอย่างไร, ข้อได้เปรียบของตน, และบริบทที่พวกเขาเป็นเลิศ.

ความแตกต่างระหว่างเครื่องกลึงทั้งสองประเภทนี้ครอบคลุมวิธีการใช้งานต่างๆ, ความแม่นยำ, ผลผลิต, และความสามารถในการปรับตัว.

มาสำรวจความแตกต่างเหล่านี้โดยละเอียดกันดีกว่า.

วิธีการดำเนินงาน

เครื่องกลึงมือ:

- การควบคุมแบบลงมือปฏิบัติ: ผู้ปฏิบัติงานปรับการตั้งค่าด้วยตนเอง, ควบคุมการเคลื่อนไหวของเครื่องมือ, และติดตามกระบวนการตัดเฉือน. สิ่งนี้ต้องใช้ทักษะและประสบการณ์ในระดับสูง.

- ความยืดหยุ่น: เครื่องกลึงแบบแมนนวลให้ความยืดหยุ่นมากขึ้นสำหรับโครงการแบบครั้งเดียวหรืองานแบบกำหนดเองซึ่งมีการปรับเปลี่ยนบ่อยครั้งระหว่างการปฏิบัติงาน.

- การเปลี่ยนแปลงเครื่องมือ: การเปลี่ยนเครื่องมือบนเครื่องกลึงธรรมดามักเกี่ยวข้องกับการหยุดเครื่องจักรและการปรับเปลี่ยนด้วยมือ, ซึ่งอาจใช้เวลานาน.

เครื่องกลึงอัตโนมัติ (ซีเอ็นซี):

- การดำเนินงานที่ควบคุมด้วยคอมพิวเตอร์: ซีเอ็นซี (การควบคุมเชิงตัวเลขคอมพิวเตอร์) เครื่องกลึงใช้คำสั่งซอฟต์แวร์ที่ตั้งโปรแกรมไว้ล่วงหน้าเพื่อทำให้กระบวนการตัดเฉือนเป็นแบบอัตโนมัติ.

เมื่อตั้งค่าแล้ว, เครื่องจักรทำงานโดยมีการแทรกแซงของมนุษย์น้อยที่สุด. - การจัดการเครื่องมือที่แม่นยำ: เครื่องกลึง CNC หลายรุ่นมีระบบเปลี่ยนเครื่องมืออัตโนมัติที่จะสลับเครื่องมือได้อย่างราบรื่นระหว่างการทำงาน, รักษาประสิทธิภาพโดยไม่ต้องหยุดการผลิต.

- การทำซ้ำ: โปรแกรมสามารถบันทึกและนำมาใช้ซ้ำได้, รับประกันผลลัพธ์ที่สม่ำเสมอสำหรับส่วนที่เหมือนกันในการวิ่งหลายครั้ง.

ความแม่นยำและความแม่นยำ

เครื่องกลึงมือ:

- ขึ้นอยู่กับทักษะของผู้ปฏิบัติงาน: ความแม่นยำของเครื่องกลึงแบบแมนนวลขึ้นอยู่กับความเชี่ยวชาญของผู้ปฏิบัติงานเป็นสำคัญ.

ในขณะที่ผู้ปฏิบัติงานที่มีทักษะสามารถบรรลุความแม่นยำสูงได้, ความผิดพลาดของมนุษย์มักเกิดขึ้นได้เสมอ. - การปรับเปลี่ยน: การปรับอย่างละเอียดจำเป็นต้องมีการสอบเทียบอย่างระมัดระวัง และอาจแตกต่างกันไปในแต่ละการทำงาน.

เครื่องกลึงอัตโนมัติ:

- ความแม่นยำสูง: เครื่องกลึง CNC สามารถรักษาพิกัดความเผื่อที่แคบได้อย่างมาก, มักจะอยู่ภายใน ±0.0005 นิ้ว (±0.0127 มิลลิเมตร).

ความแม่นยำระดับนี้มีความสำคัญอย่างยิ่งต่ออุตสาหกรรมต่างๆ เช่น การผลิตการบินและอวกาศและอุปกรณ์ทางการแพทย์. - ความสม่ำเสมอ: กระบวนการอัตโนมัติช่วยให้มั่นใจได้ว่าแต่ละชิ้นส่วนที่ผลิตจะเหมือนกันทุกประการ, ลดความแปรปรวนและปรับปรุงการควบคุมคุณภาพ.

ผลผลิตและประสิทธิภาพ

เครื่องกลึงมือ:

- อัตราการผลิตช้าลง: เนื่องจากจำเป็นต้องตั้งค่าด้วยตนเองและเปลี่ยนเครื่องมือ, เครื่องกลึงแบบแมนนวลโดยทั่วไปจะมีอัตราการผลิตที่ช้ากว่าเมื่อเทียบกับเครื่องกลึงแบบอัตโนมัติ.

- ความเหนื่อยล้าของผู้ปฏิบัติงาน: ระยะเวลาการทำงานที่ยาวนานขึ้นอาจทำให้ผู้ปฏิบัติงานเกิดความเมื่อยล้าได้, อาจส่งผลต่อทั้งความเร็วและความแม่นยำ.

เครื่องกลึงอัตโนมัติ:

- เวลาตอบสนองที่รวดเร็วยิ่งขึ้น: เครื่องกลึง CNC สามารถลดรอบเวลาได้อย่างมาก, เพิ่มปริมาณงานและประสิทธิภาพ.

ตัวอย่างเช่น, เครื่องกลึง CNC อาจทำงานเสร็จภายในครึ่งหนึ่งของเวลาที่ต้องใช้เครื่องกลึงแบบแมนนวล. - การทำงานแบบอัตโนมัติ: สามารถทำงานต่อเนื่องได้โดยไม่ต้องมีการดูแลอย่างต่อเนื่อง, ช่วยให้สามารถขยายเวลาการผลิตได้รวมทั้งข้ามคืนและวันหยุดสุดสัปดาห์.

การพิจารณาต้นทุน

เครื่องกลึงมือ:

- การลงทุนเริ่มแรกต่ำกว่า: โดยทั่วไปจะมีราคาถูกกว่าในการซื้อและตั้งค่า, ทำให้เหมาะกับโรงงานขนาดเล็กหรือธุรกิจที่มีงบประมาณจำกัด.

- ค่าแรง: ต้นทุนแรงงานที่สูงขึ้นเนื่องจากความต้องการผู้ปฏิบัติงานที่มีทักษะและการปฏิบัติงานที่ใช้เวลานานมากขึ้น.

เครื่องกลึงอัตโนมัติ:

- ต้นทุนเริ่มต้นที่สูงขึ้น: เครื่องกลึง CNC มีค่าใช้จ่ายล่วงหน้าสูงกว่าเนื่องจากความต้องการด้านเทคโนโลยีและซอฟต์แวร์ขั้นสูง.

- การออมระยะยาว: ต้นทุนแรงงานที่ลดลงและความสามารถในการผลิตที่เพิ่มขึ้นสามารถนำไปสู่การประหยัดในระยะยาวได้อย่างมาก, โดยเฉพาะการผลิตขนาดใหญ่.

การปรับตัวและเส้นโค้งการเรียนรู้

เครื่องกลึงมือ:

- เรียนรู้ได้ง่ายขึ้น: ผู้ปฏิบัติงานสามารถเรียนรู้การทำงานขั้นพื้นฐานได้อย่างรวดเร็ว, ทำให้ผู้เริ่มต้นสามารถเข้าถึงเครื่องกลึงแบบแมนนวลได้.

- การปรับแต่ง: เหมาะกว่าสำหรับโครงการที่ไม่ซ้ำใครหรือโครงการชุดเล็กที่จำเป็นต้องปรับเปลี่ยนบ่อยครั้ง.

เครื่องกลึงอัตโนมัติ:

- เส้นโค้งการเรียนรู้ที่สูงชัน: ต้องมีการฝึกอบรมด้านการเขียนโปรแกรมและการทำงานของซอฟต์แวร์, แต่เมื่อเชี่ยวชาญแล้ว, นำเสนอความคล่องตัวที่เหนือชั้น.

- โครงการที่ซับซ้อน: เหมาะสำหรับรูปทรงที่ซับซ้อนและงานซ้ำๆ ที่ต้องการความแม่นยำและความสม่ำเสมอสูง.

8. วัสดุที่ผ่านกระบวนการบนเครื่องกลึง

เครื่องกลึงเป็นเครื่องจักรที่มีความอเนกประสงค์สูงซึ่งสามารถแปรรูปวัสดุได้หลากหลายประเภท, รวมทั้งโลหะด้วย, พลาสติก, และแม้กระทั่งไม้.

ความสามารถในการตัดเฉือนวัสดุต่างๆ ด้วยความแม่นยำทำให้เครื่องกลึงจำเป็นสำหรับอุตสาหกรรมต่างๆ, จากการบินและอวกาศไปจนถึงอุปกรณ์ทางการแพทย์.

ด้านล่างนี้คือภาพรวมของวัสดุทั่วไปส่วนใหญ่ที่แปรรูปบนเครื่องกลึง, เน้นคุณลักษณะและการใช้งานทั่วไป.

โลหะ

โลหะเป็นวัสดุที่นิยมใช้กลึงมากที่สุดชนิดหนึ่งในเครื่องกลึงเนื่องจากมีความแข็งแรง, ความทนทาน, และความคล่องตัว.

เครื่องกลึงสามารถแปรรูปโลหะประเภทต่างๆ ได้อย่างมีประสิทธิภาพ, แต่ละรายการมีคุณสมบัติเฉพาะตัวที่มีอิทธิพลต่อเทคนิคการตัดเฉือนและการเลือกใช้เครื่องมือ.

- เหล็ก: เหล็ก, รวมถึงเหล็กกล้าคาร์บอน, โลหะผสมเหล็ก, และสแตนเลส, มีการใช้กันอย่างแพร่หลายในงานอุตสาหกรรม.

เหล็กมีความทนทานสูงและสามารถกลึงด้วยความแม่นยำสูงได้. สแตนเลส, เป็นที่รู้จักในด้านความต้านทานการกัดกร่อน, มักใช้ในอุตสาหกรรมการแพทย์และอาหาร.

-

- การใช้งาน: เพลา, ชิ้นส่วนเครื่องจักร, ส่วนประกอบยานยนต์, เครื่องมือ.

- ข้อควรพิจารณาในการตัดเฉือน: เหล็กต้องใช้ความเร็วตัดสูง, แต่การสึกหรอของเครื่องมืออาจเป็นปัญหาได้เนื่องจากความแข็ง.

- อลูมิเนียม: อลูมิเนียมมีน้ำหนักเบา, ทนต่อการกัดกร่อน, และค่อนข้างนุ่มนวล, ทำให้เหมาะอย่างยิ่งสำหรับการตัดเฉือนความเร็วสูง.

มักใช้ในอุตสาหกรรมเช่นการบินและอวกาศ, ยานยนต์, และอุปกรณ์อิเล็กทรอนิกส์.

-

- การใช้งาน: ส่วนประกอบของเครื่องบิน, ชิ้นส่วนยานยนต์, ตู้ไฟฟ้า.

- ข้อควรพิจารณาในการตัดเฉือน: อะลูมิเนียมใช้แรงตัดน้อยกว่าและตัดเฉือนได้ง่ายกว่าเมื่อเทียบกับโลหะที่แข็งกว่า.

- ทองเหลือง: ทองเหลืองเป็นโลหะผสมของทองแดงและสังกะสี, เป็นที่รู้จักในด้านความสามารถในการแปรรูปและความต้านทานต่อการกัดกร่อน. เป็นตัวเลือกยอดนิยมสำหรับชิ้นส่วนที่มีความแม่นยำ.

-

- การใช้งาน: ฟิตติ้ง, วาล์ว, เครื่องดนตรี, เครื่องประดับ.

- ข้อควรพิจารณาในการตัดเฉือน: ทองเหลืองทำให้เกิดการสะสมเศษน้อยที่สุด, ทำให้ง่ายต่อการตัดเฉือนด้วยการขัดผิวที่ละเอียด.

- ไทเทเนียม: โลหะผสมไทเทเนียมขึ้นชื่อในเรื่องอัตราส่วนความแข็งแรงต่อน้ำหนักสูงและทนต่อการกัดกร่อนได้ดีเยี่ยม.

แม้ว่าเครื่องจักรจะท้าทายก็ตาม, ไทเทเนียมมีความสำคัญอย่างยิ่งในอุตสาหกรรมต่างๆ เช่น การผลิตการบินและอวกาศและอุปกรณ์ทางการแพทย์.

-

- การใช้งาน: ชิ้นส่วนเครื่องบิน, การปลูกถ่ายทางการแพทย์, และส่วนประกอบประสิทธิภาพสูง.

- ข้อควรพิจารณาในการตัดเฉือน: ไทเทเนียมต้องใช้ความเร็วตัดที่ช้าลงและเครื่องมือพิเศษเนื่องจากมีความแข็ง.

- ทองแดง: ทองแดงเป็นตัวนำไฟฟ้าและความร้อนที่ดีเยี่ยม, ทำให้เหมาะสำหรับอุปกรณ์ไฟฟ้า. นอกจากนี้ยังทนต่อการกัดกร่อน, โดยเฉพาะในสภาพแวดล้อมทางทะเล.

-

- การใช้งาน: ขั้วต่อไฟฟ้า, เครื่องแลกเปลี่ยนความร้อน, ท่อ.

- ข้อควรพิจารณาในการตัดเฉือน: ทองแดงสามารถตัดเฉือนด้วยความเร็วสูงกว่าและให้ผิวสำเร็จที่เรียบเนียน.

พลาสติก

พลาสติกถูกนำมาใช้กันอย่างแพร่หลายในการกลึง CNC เนื่องจากความง่ายในการตัดเฉือนและคุณสมบัติที่หลากหลาย.

มักใช้สำหรับการสร้างต้นแบบ, การวิ่งในปริมาณต่ำ, และชิ้นส่วนที่มีน้ำหนักเบาและทนต่อการกัดกร่อนเป็นสิ่งสำคัญ.

- โพลีคาร์บอเนต (พีซี): เป็นที่รู้จักในเรื่องความเหนียว, ความชัดเจนของแสง, และทนต่อแรงกระแทกได้สูง, โพลีคาร์บอเนตใช้ในงานที่ต้องการความแข็งแรงและความโปร่งใส.

-

- การใช้งาน: เลนส์, ชิ้นส่วนยานยนต์, อุปกรณ์ความปลอดภัย.

- ข้อควรพิจารณาในการตัดเฉือน: โพลีคาร์บอเนตสามารถไวต่อความร้อนได้, ดังนั้นจึงต้องใช้ความเร็วต่ำและการระบายความร้อนสูง.

- อะคริลิก (พีเอ็มเอ็มเอ): อะคริลิกมีความโปร่งใส, น้ำหนักเบา, และทนทานต่อสภาพอากาศได้ดี, ทำให้เหมาะสำหรับงานกลางแจ้งและงานตกแต่ง.

-

- การใช้งาน: กรณีแสดง, ป้าย, ชิ้นส่วนยานยนต์.

- ข้อควรพิจารณาในการตัดเฉือน: อะคริลิกนั้นง่ายต่อการขึ้นรูป แต่อาจแตกหรือแตกได้หากไม่ได้รับการดูแลอย่างระมัดระวัง.

- ไนลอน: ไนลอนมีความแข็งแรง, ทนต่อการขัดถู, และมีคุณสมบัติเสียดสีต่ำ, ทำให้เหมาะสำหรับการผลิตเกียร์และแบริ่ง.

-

- การใช้งาน: เกียร์, บูช, ตลับลูกปืน.

- ข้อควรพิจารณาในการตัดเฉือน: เครื่องจักรไนลอนอย่างดีพร้อมผิวเรียบ, แต่ต้องระมัดระวังเพื่อป้องกันไม่ให้ร้อนเกินไป.

- โพรพิลีน (พีพี): โพลีโพรพีลีนขึ้นชื่อในเรื่องความทนทานต่อสารเคมี และมักใช้ในการใช้งานที่ต้องการชิ้นส่วนพลาสติกที่ทนทานต่อสารเคมีรุนแรง.

-

- การใช้งาน: ถังเคมี, อุปกรณ์ทางการแพทย์, ชิ้นส่วนยานยนต์.

- ข้อควรพิจารณาในการตัดเฉือน: โพรพิลีนเป็นเครื่องจักรที่ง่ายต่อการตัดเฉือน แต่ต้องใช้เครื่องมือที่คมเพื่อป้องกันการเสียรูป.

ไม้

เครื่องกลึงไม้ใช้ในการขึ้นรูปและตกแต่งไม้ให้เป็นแบบที่ซับซ้อน.

แม้ว่าจะพบได้บ่อยในงานช่างไม้ก็ตาม, เครื่องกลึงที่มีความแม่นยำบางรุ่นสามารถจัดการไม้ได้, โดยเฉพาะงานตกแต่งหรืองานผลิตขนาดเล็ก.

- ไม้เนื้อแข็ง: ไม้เนื้อแข็งเช่นไม้โอ๊ค, เมเปิ้ล, และวอลนัทมีความหนาแน่นและทนทาน, มักใช้ในเฟอร์นิเจอร์และตู้เก็บของ.

-

- การใช้งาน: เฟอร์นิเจอร์, ชิ้นตกแต่ง, เครื่องดนตรี.

- ข้อควรพิจารณาในการตัดเฉือน: ไม้เนื้อแข็งต้องใช้ความเร็วที่ช้ากว่าและใช้เครื่องมือที่เหมาะสมเพื่อหลีกเลี่ยงการแตกเป็นชิ้น.

- ไม้เนื้ออ่อน: ไม้เนื้ออ่อน เช่น ไม้สนและซีดาร์ตัดเฉือนได้ง่ายกว่าและมักใช้กับสินค้าขนาดใหญ่ เช่น โครงเฟอร์นิเจอร์.

-

- การใช้งาน: เฟอร์นิเจอร์, การก่อสร้างบ้าน, และเครือเถา.

- ข้อควรพิจารณาในการตัดเฉือน: นุ่มนวลและมีแนวโน้มที่จะฉีกขาดมากขึ้น, ไม้เนื้ออ่อนต้องเลือกเครื่องมืออย่างระมัดระวัง.

คอมโพสิต

วัสดุคอมโพสิตผสมผสานวัสดุที่แตกต่างกันเพื่อให้ได้คุณสมบัติเฉพาะ เช่น ความแข็งแรงสูง, น้ำหนักเบา, หรือทนความร้อน.

ในขณะที่ท้าทายเครื่องจักร, คอมโพสิตมักใช้ในการใช้งานขั้นสูง.

- คาร์บอนไฟเบอร์: ขึ้นชื่อเรื่องความแข็งแกร่งและน้ำหนักเบา, คาร์บอนไฟเบอร์ถูกใช้ในการบินและอวกาศ, ยานยนต์, และอุปกรณ์กีฬา.

-

- การใช้งาน: ชิ้นส่วนการบินและอวกาศ, ส่วนประกอบยานยนต์สมรรถนะสูง, และอุปกรณ์กีฬา.

- ข้อควรพิจารณาในการตัดเฉือน: คาร์บอนไฟเบอร์ต้องใช้เครื่องมือพิเศษ, และต้องระมัดระวังเพื่อหลีกเลี่ยงไม่ให้เส้นใยเสียหายระหว่างการตัดเฉือน.

- ไฟเบอร์กลาส: ไฟเบอร์กลาสถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมที่อัตราส่วนความแข็งแรงต่อน้ำหนักเป็นสิ่งสำคัญ. สามารถกลึงได้คล้ายกับพลาสติก แต่จะเสียดสีกับเครื่องมือมากกว่า.

-

- การใช้งาน: ชิ้นส่วนทางทะเล, วัสดุก่อสร้าง, ชิ้นส่วนยานยนต์.

- ข้อควรพิจารณาในการตัดเฉือน: ไฟเบอร์กลาสสามารถสร้างฝุ่นได้จำนวนมากและต้องใช้ระบบสุญญากาศหรืออากาศเพื่อให้พื้นที่ทำงานชัดเจน.

ตารางสรุป: วัสดุที่ผ่านกระบวนการบนเครื่องกลึง

| วัสดุ | คุณสมบัติ | การใช้งาน | ข้อควรพิจารณาในการตัดเฉือน |

|---|---|---|---|

| เหล็ก | แข็งแกร่ง, ทนทาน, ทนต่อการกัดกร่อน | เพลา, ชิ้นส่วนเครื่องจักร, ยานยนต์ | ต้องใช้ความเร็วตัดสูง, มีแนวโน้มที่จะสึกหรอของเครื่องมือ |

| อลูมิเนียม | น้ำหนักเบา, ทนต่อการกัดกร่อน | การบินและอวกาศ, ยานยนต์, ไฟฟ้า | กลึงได้อย่างง่ายดาย, ต้องใช้แรงตัดน้อยลง |

| ทองเหลือง | สามารถแปรรูปได้ดีเยี่ยม, ทนต่อการกัดกร่อน | ฟิตติ้ง, เครื่องประดับ | การสะสมชิปน้อยที่สุด, จบเรียบ |

| ไทเทเนียม | มีความแข็งแรงสูง, ทนต่อการกัดกร่อน | การบินและอวกาศ, การปลูกถ่ายทางการแพทย์ | ความเร็วในการตัดช้าลง, และเครื่องมือพิเศษที่จำเป็น |

| ทองแดง | การนำไฟฟ้าได้ดีเยี่ยม | ขั้วต่อไฟฟ้า, เครื่องแลกเปลี่ยนความร้อน | ผิวเรียบเนียน, เครื่องจักรกลความเร็วสูง |

| โพลีคาร์บอเนต | ยาก, ทนต่อแรงกระแทก, ชัดเจน | เลนส์, ชิ้นส่วนยานยนต์ | ไวต่อความร้อน, ต้องการความเย็น |

| อะคริลิก | โปร่งใส, น้ำหนักเบา, ทนต่อสภาพอากาศ | ป้าย, กรณีแสดง | สามารถแตกหรือบิ่นได้, จำเป็นต้องมีการจัดการอย่างระมัดระวัง |

| ไนลอน | แข็งแกร่ง, แรงเสียดทานต่ำ, ทนต่อการขัดถู | เกียร์, ตลับลูกปืน, บูช | ผิวเรียบเนียน, ป้องกันความร้อนสูงเกินไป |

| โพรพิลีน | ทนต่อสารเคมี | รถถัง, อุปกรณ์ทางการแพทย์ | ต้องใช้เครื่องมือมีคมเพื่อป้องกันการเสียรูป |

| ไม้ (ไม้เนื้อแข็ง) | หนาแน่น, ทนทาน, เนื้อละเอียด | เฟอร์นิเจอร์, ชิ้นตกแต่ง | ความเร็วช้าลง, การเลือกเครื่องมือเป็นสิ่งสำคัญ |

| คาร์บอนไฟเบอร์ | น้ำหนักเบา, มีความแข็งแรงสูง | การบินและอวกาศ, ยานยนต์, กีฬา | ต้องใช้เครื่องมือพิเศษ, เส้นใยที่ละเอียดอ่อน |

| ไฟเบอร์กลาส | แข็งแกร่ง, น้ำหนักเบา | ชิ้นส่วนทางทะเล, ยานยนต์ | ทำให้เกิดฝุ่น, และต้องมีระบบอากาศ |

9. ข้อดีของการใช้เครื่องกลึง

เครื่องกลึงเป็นเครื่องมือที่ขาดไม่ได้ในการผลิตและการตัดเฉือน, เสนอสิทธิประโยชน์มากมายที่ตอบสนองอุตสาหกรรมที่หลากหลาย.

จากวิศวกรรมที่มีความแม่นยำไปจนถึงการกลึงไม้อย่างมีศิลปะ, เครื่องกลึงให้ความคล่องตัวและประสิทธิภาพที่ไม่มีใครเทียบได้.

ด้านล่าง, เราสำรวจข้อดีที่สำคัญของการใช้เครื่องกลึง:

ความแม่นยำและความแม่นยำ

- ความคลาดเคลื่อนแน่น: เครื่องกลึง, โดยเฉพาะซีเอ็นซี (การควบคุมเชิงตัวเลขคอมพิวเตอร์) โมเดล, สามารถบรรลุความคลาดเคลื่อนที่เข้มงวดมาก, มักจะอยู่ภายใน ±0.0005 นิ้ว (±0.0127 มิลลิเมตร).

ความแม่นยำระดับนี้มีความสำคัญอย่างยิ่งต่ออุตสาหกรรมต่างๆ เช่น การบินและอวกาศ, ยานยนต์, และการผลิตอุปกรณ์การแพทย์. - ผลลัพธ์ที่สม่ำเสมอ: กระบวนการอัตโนมัติช่วยให้มั่นใจได้ว่าแต่ละชิ้นส่วนที่ผลิตจะเหมือนกันทุกประการ, ลดความแปรปรวนและปรับปรุงการควบคุมคุณภาพ.

สำหรับงานที่ต้องทำซ้ำๆ, ความสม่ำเสมอนี้เป็นสิ่งล้ำค่า.

ความเก่งกาจ

- การดำเนินงานที่หลากหลาย: เครื่องกลึงสามารถทำงานได้หลายอย่างรวมถึงการกลึงด้วย, หันหน้าไปทาง, การขุดเจาะ, เกลียว, คุกเข่า, และอีกมากมาย.

ความสามารถรอบด้านนี้ทำให้เหมาะสำหรับวัสดุหลายประเภท เช่น โลหะ, พลาสติก, และไม้. - เครื่องมือที่ปรับแต่งได้: ด้วยระบบเครื่องมือที่เปลี่ยนได้, ผู้ปฏิบัติงานสามารถปรับเครื่องกลึงให้เหมาะกับงานต่างๆ ได้อย่างรวดเร็ว, เพิ่มความยืดหยุ่นและประสิทธิภาพ.

ประสิทธิภาพและประสิทธิผล

- การผลิตความเร็วสูง: เครื่องกลึง CNC ช่วยลดรอบเวลาได้อย่างมาก, เพิ่มปริมาณงานและประสิทธิภาพ.

ตัวอย่างเช่น, เครื่องกลึง CNC อาจทำงานเสร็จภายในครึ่งหนึ่งของเวลาที่ต้องใช้เครื่องกลึงแบบแมนนวล, ส่งผลให้อัตราการผลิตสูงขึ้น. - การทำงานแบบอัตโนมัติ: เครื่องกลึงอัตโนมัติจำนวนมากสามารถทำงานได้อย่างต่อเนื่องโดยไม่ต้องมีการควบคุมดูแลอย่างต่อเนื่อง, ช่วยให้สามารถขยายเวลาการผลิตได้รวมทั้งข้ามคืนและวันหยุดสุดสัปดาห์.

ความสามารถนี้ช่วยเพิ่มเวลาทำงานและประสิทธิภาพของเครื่องจักรให้สูงสุด.

ความคุ้มทุน

- ลดต้นทุนแรงงาน: ระบบอัตโนมัติช่วยลดความจำเป็นในการควบคุมดูแลผู้ปฏิบัติงานอย่างต่อเนื่อง, ลดต้นทุนแรงงานเมื่อเวลาผ่านไป.

ในขณะที่การลงทุนเริ่มแรกในเทคโนโลยี CNC อาจจะสูงกว่า, การประหยัดในระยะยาวจากผลผลิตที่เพิ่มขึ้นและต้นทุนการดำเนินงานที่ลดลงสามารถชดเชยค่าใช้จ่ายเหล่านี้ได้. - ลดขยะวัสดุให้เหลือน้อยที่สุด: การตัดที่แม่นยำและการกำจัดวัสดุที่มีประสิทธิภาพช่วยลดของเสีย, มีส่วนช่วยในการประหยัดต้นทุนและความยั่งยืนด้านสิ่งแวดล้อม.

ความปลอดภัย

- ความปลอดภัยของผู้ปฏิบัติงาน: เครื่องกลึงสมัยใหม่มาพร้อมกับคุณสมบัติด้านความปลอดภัย เช่น ปุ่มหยุดฉุกเฉิน, โล่ป้องกัน, และกลไกการป้อนอัตโนมัติ.

การปรับปรุงเหล่านี้ช่วยปกป้องผู้ปฏิบัติงานจากอันตรายที่อาจเกิดขึ้นจากการตัดเฉือนด้วยความเร็วสูง. - การตรวจสอบระยะไกล: เครื่องกลึงขั้นสูงบางรุ่นมีความสามารถในการตรวจสอบระยะไกล, ช่วยให้ผู้ปฏิบัติงานสามารถดูแลการปฏิบัติงานจากระยะไกลที่ปลอดภัยหรือแม้แต่สถานที่อื่นได้.

คุณภาพการตกแต่งพื้นผิว

- เสร็จสิ้นที่เหนือกว่า: สภาพแวดล้อมที่ได้รับการควบคุมและการเคลื่อนไหวที่แม่นยำของเครื่องกลึงส่งผลให้ได้ผิวสำเร็จที่เหนือกว่า.

การปรับเปลี่ยนอย่างละเอียดและการตั้งค่าที่มั่นคงช่วยให้เกิดความราบรื่น, พื้นผิวขัดเงาบนชิ้นส่วนที่กลึง. - ลดงานหลังการตัดเฉือน: ผิวสำเร็จคุณภาพสูงมักจะขจัดความจำเป็นในการทำงานหลังการตัดเฉือนที่กว้างขวาง เช่น การขัดหรือการขัดเงา, ประหยัดเวลาและทรัพยากร.

ความสามารถในการปรับตัว

- ชุดเล็กและการสร้างต้นแบบ: เครื่องกลึงแบบแมนนวลมีความเป็นเลิศในการผลิตและการสร้างต้นแบบจำนวนน้อย, โดยที่ความยืดหยุ่นและการปรับแต่งเป็นสิ่งสำคัญ.

ผู้ปฏิบัติงานสามารถทำการปรับเปลี่ยนเพื่อรองรับโครงการที่ไม่ซ้ำใครหรือโครงการที่ทำเพียงครั้งเดียวได้อย่างง่ายดาย. - การผลิตขนาดใหญ่: เครื่องกลึงอัตโนมัติเหมาะอย่างยิ่งสำหรับการผลิตขนาดใหญ่, การจัดการชิ้นส่วนที่เหมือนกันในปริมาณมากด้วยคุณภาพและความเร็วที่สม่ำเสมอ.

นวัตกรรมและการปรับแต่ง

- เรขาคณิตที่ซับซ้อน: เครื่องกลึงขั้นสูงรองรับการตัดเฉือนแบบหลายแกน, ช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนและการออกแบบที่ซับซ้อนได้.

ความสามารถนี้เป็นประโยชน์อย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการส่วนประกอบแบบกำหนดเองหรือการพัฒนาผลิตภัณฑ์เชิงนวัตกรรม. - การใช้งานห้องเครื่องมือ: เครื่องกลึง Toolroom อำนวยความสะดวกในการสร้างแม่พิมพ์, ตาย, และส่วนประกอบที่แม่นยำอื่นๆ, ตอบสนองความต้องการด้านการผลิตเฉพาะทาง.

10. การใช้งานเครื่องกลึง

เครื่องกลึงเป็นหนึ่งในเครื่องมือกลพื้นฐานที่อเนกประสงค์ที่สุด, ใช้ในการใช้งานที่หลากหลายในอุตสาหกรรมต่างๆ.

ต่อไปนี้คือการใช้งานหลักบางส่วนที่เครื่องกลึงมีบทบาทสำคัญ:

การผลิตและวิศวกรรม:

- การดำเนินการกลึง: เครื่องกลึงใช้เพื่อลดเส้นผ่านศูนย์กลางของชิ้นงานทรงกระบอก, สร้างรูปทรง, และทำให้เกิดรูปทรงที่สมมาตร.

-

- การใช้งาน: เพลา, เพลา, บูช, หมุด, และส่วนประกอบทรงกระบอกหรือทรงกรวยใดๆ.

- การทำเกลียว: การตัดเกลียวภายในและภายนอกบนชิ้นส่วน.

-

- การใช้งาน: สลักเกลียว, สกรู, ถั่ว, แท่งเกลียว, และส่วนประกอบที่ต้องใช้เกลียวเกลียว.

- เผชิญหน้า: การสร้างพื้นผิวเรียบตั้งฉากกับแกนชิ้นงาน.

-

- การใช้งาน: หน้าแปลน, เครื่องซักผ้า, และส่วนใดๆ ที่ต้องการหน้าแบน.

- การพรากจากกัน: ตัดบางส่วนของชิ้นงานออก.

-

- การใช้งาน: ผลิตชิ้นส่วนแต่ละชิ้นจากสต็อกที่ยาวนานขึ้น.

- น่าเบื่อ: ขยายรูที่มีอยู่หรือสร้างมิติภายในที่แม่นยำ.

-

- การใช้งาน: กระบอกสูบเครื่องยนต์, ตลับลูกปืน, บูช.

อุตสาหกรรมยานยนต์:

- ส่วนประกอบเครื่องยนต์เครื่องจักรกล: เครื่องกลึงใช้ในการกลึงลูกสูบ, กระบอกสูบ, เพลาข้อเหวี่ยง, และเพลาลูกเบี้ยว.

-

- การใช้งาน: บล็อกเครื่องยนต์, ตัววาล์ว, ก้านสูบ.

- ส่วนประกอบเบรก: การหมุนจานเบรกหรือดรัมเบรกเพื่อให้แน่ใจว่าการสึกหรอและประสิทธิภาพการเบรกกลับคืนมา.

- อะไหล่เกียร์: ตัดเกียร์, การตัดเส้นโค้ง, และการกลึงเพลาเกียร์.

การบินและอวกาศ:

- ชิ้นส่วนที่มีความแม่นยำ: เครื่องกลึงมีความสำคัญอย่างยิ่งต่อการผลิตชิ้นส่วนที่มีความแม่นยำสูงในส่วนน้ำหนัก, ความแข็งแกร่ง, และความอดทนเป็นสิ่งสำคัญ.

-

- การใช้งาน: ใบพัดกังหัน, ส่วนประกอบเกียร์ลงจอด, รัด, และชิ้นส่วนเครื่องยนต์.

- เครื่องจักรกลคอมโพสิต: สำหรับการขึ้นรูปวัสดุคอมโพสิตที่ใช้ในโครงสร้างเครื่องบิน.

การผลิตอุปกรณ์การแพทย์:

- เครื่องมือผ่าตัด: เครื่องกลึงผลิตชิ้นส่วนที่ซับซ้อนและมีความแม่นยำสูงสำหรับเครื่องมือผ่าตัด.

-

- การใช้งาน: มีดผ่าตัด, คีม, และเครื่องมือผ่าตัดอื่นๆ.

- รากฟันเทียม: การสร้างที่แม่นยำ, ชิ้นส่วนที่เข้ากันได้ทางชีวภาพสำหรับการปลูกถ่ายทางการแพทย์.

-

- การใช้งาน: สกรูกระดูก, รากฟันเทียม, ส่วนประกอบขาเทียม.

การตัดเฉือนพลาสติกและโพลีเมอร์:

- การสร้างต้นแบบ: ผลิตต้นแบบอย่างรวดเร็วจากสต็อกพลาสติก.

- การผลิตชิ้นส่วนพลาสติก: สำหรับการใช้งานที่ต้องการพลาสติกเนื่องจากคุณสมบัติหรือความคุ้มค่า.

-

- การใช้งาน: เรือน, ฟิตติ้ง, ฉนวน, และส่วนประกอบสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค.

การบูรณะและการซ่อมแซม:

- การบูรณะแบบโบราณ: การกลึงชิ้นส่วนเพื่อทดแทนหรือซ่อมแซมส่วนประกอบที่เสียหายในเครื่องจักรหรือเฟอร์นิเจอร์โบราณ.

- ซ่อมรถยนต์และเครื่องจักร: การสร้างชิ้นส่วนแบบกำหนดเองหรือการซ่อมแซมส่วนประกอบที่สึกหรอ.

การผลิตแบบกำหนดเอง:

- อะไหล่พิเศษ: การผลิตชิ้นส่วนที่มีเอกลักษณ์หรือหายากสำหรับเครื่องจักรหรืออุปกรณ์ตามสั่ง.

- การผลิตงานฝีมือ: การผลิตสินค้าตามสั่ง เช่น ที่จับ ในจำนวนน้อย, ลูกบิด, หรือของตกแต่ง.

อุตสาหกรรมน้ำมันและก๊าซ:

- ส่วนประกอบวาล์ว: การกลึงและกลึงเกลียวชิ้นส่วนสำหรับวาล์วที่ใช้ในท่อและโรงกลั่น.

- อุปกรณ์ขุดเจาะ: ผลิตดอกสว่าน, ข้อต่อ, และส่วนประกอบการขุดเจาะอื่น ๆ.

อิเล็กทรอนิกส์:

- การเปลี่ยนฉนวน: การสร้างฉนวนสำหรับชิ้นส่วนไฟฟ้า.

- ขั้วต่อเครื่องจักรกล: การตัดแต่งขึ้นรูปด้วยเครื่องจักรที่มีความแม่นยำของตัวเชื่อมต่อสำหรับอุปกรณ์อิเล็กทรอนิกส์.

11. เครื่องกลึงกับ. เครื่องมือตัดเฉือนอื่น ๆ

เมื่อเปรียบเทียบเครื่องกลึงกับเครื่องมือตัดเฉือนอื่นๆ, สิ่งสำคัญคือต้องเข้าใจความสามารถและข้อจำกัดเฉพาะของแต่ละรายการ.

เครื่องมือแต่ละอย่างมีจุดแข็งของตัวเอง, ทำให้เหมาะสำหรับการใช้งานที่แตกต่างกันภายในการผลิตและการตัดเฉือน.

ด้านล่าง, เราจะเจาะลึกการเปรียบเทียบโดยละเอียดระหว่างเครื่องกลึงกับเครื่องมือตัดเฉือนทั่วไปอื่นๆ เช่น เครื่องกัด, เครื่องบด, เครื่องเจาะ, และเราเตอร์ CNC.

เครื่องกลึง

- ฟังก์ชั่นหลัก: หมุนชิ้นงานไปรอบแกนขณะใช้เครื่องมือตัด.

- การดำเนินงาน: การหมุน, หันหน้าไปทาง, การขุดเจาะ, เกลียว, คุกเข่า.

- จุดแข็ง:

-

- ความแม่นยำ: มีความสามารถในการบรรลุความคลาดเคลื่อนที่เข้มงวดอย่างยิ่ง, โดยเฉพาะกับรุ่น CNC.

- ความเก่งกาจ: จัดการการทำงานที่หลากหลายกับชิ้นส่วนทรงกระบอกหรือสมมาตร.

- ประสิทธิภาพ: การผลิตความเร็วสูงและการทำงานแบบอัตโนมัติในการตั้งค่าอัตโนมัติ.

- การใช้งาน: เหมาะอย่างยิ่งสำหรับการตัดเฉือนส่วนประกอบทรงกระบอก เช่น เพลา, สลักเกลียว, และบูช.

เครื่องมิลลิ่ง

- ฟังก์ชั่นหลัก: การใช้เครื่องตัดแบบโรตารี่เพื่อเอาวัสดุออกจากชิ้นงานโดยการเลื่อนเครื่องตัดให้เป็นชิ้นงานเดียวหรือหลายชิ้น.

- การดำเนินงาน: การวางแผน, ช่อง, รูปร่าง, และการสร้างรูปทรงที่ซับซ้อน.

- จุดแข็ง:

-

- รูปร่างที่ซับซ้อน: เหมาะสำหรับการสร้างรูปทรงที่ซับซ้อนและไม่เป็นรูปทรงกระบอก.

- ความสามารถแบบหลายแกน: โมเดลขั้นสูงสามารถทำงานได้หลายแกน, ทำให้มีรูปทรงที่ซับซ้อนสูง.

- ความเก่งกาจ: เหมาะสำหรับวัสดุหลายชนิดรวมทั้งโลหะ, พลาสติก, และคอมโพสิต.

- การใช้งาน: นิยมใช้ในการผลิตแม่พิมพ์, ตาย, และชิ้นส่วนเครื่องจักรที่ต้องการขนาดและรูปร่างที่แม่นยำ.

เครื่องบด

- ฟังก์ชั่นหลัก: การขจัดวัสดุออกด้วยการตัดแบบเสียดสีเพื่อให้ได้งานผิวสำเร็จที่ละเอียดมากและมีค่าพิกัดความเผื่อต่ำ.

- การดำเนินงาน: การบดพื้นผิว, การบดทรงกระบอก, การบดแบบไม่มีศูนย์กลาง.

- จุดแข็ง:

-

- พื้นผิวเสร็จสิ้น: สร้างพื้นผิวที่เรียบเนียนเป็นพิเศษโดยมีความหยาบน้อยที่สุด.

- ความแม่นยำสูง: สามารถบรรลุความแม่นยำได้ถึงไมโครเมตร.

- วัสดุแข็ง: มีประสิทธิภาพในการทำงานกับเหล็กชุบแข็งและวัสดุแข็งอื่นๆ.

- การใช้งาน: การดำเนินการเสร็จสิ้น, การปรับขนาดที่แม่นยำ, และการแปรรูปวัสดุแข็ง.

เครื่องเจาะ

- ฟังก์ชั่นหลัก: การเจาะรูชิ้นงานโดยใช้ดอกสว่านแบบอยู่กับที่.

- การดำเนินงาน: การเจาะ, แตะ, การตอบโต้.

- จุดแข็ง:

-

- ความเร็ว: รวดเร็วและมีประสิทธิภาพสำหรับงานเจาะซ้ำๆ.

- ความแม่นยำ: รับประกันตำแหน่งและความลึกของรูที่สม่ำเสมอ.

- ใช้งานง่าย: การดำเนินการค่อนข้างง่าย, เหมาะสำหรับการตั้งค่าทั้งแบบแมนนวลและกึ่งอัตโนมัติ.

- การใช้งาน: เหมาะสำหรับเจาะรูโลหะ, ไม้, พลาสติก, และวัสดุคอมโพสิต.

เราเตอร์ CNC

- ฟังก์ชั่นหลัก: ตัดวัสดุเนื้ออ่อนเช่นไม้, พลาสติก, และอะลูมิเนียมโดยใช้การเคลื่อนไหวที่ควบคุมด้วยคอมพิวเตอร์.

- การดำเนินงาน: การตัด, แกะสลัก, แกะสลัก.

- จุดแข็ง:

-

- ความเก่งกาจของวัสดุ: ทำงานได้ดีกับวัสดุเนื้ออ่อนหลากหลายชนิด.

- ระบบอัตโนมัติ: กระบวนการอัตโนมัติเต็มรูปแบบช่วยลดต้นทุนแรงงานและเพิ่มผลผลิต.

- การปรับแต่ง: สามารถตั้งโปรแกรมได้อย่างง่ายดายสำหรับการออกแบบและรูปแบบที่กำหนดเอง.

- การใช้งาน: การทำเฟอร์นิเจอร์, ป้าย, ของตกแต่ง, และการผลิตขนาดเล็ก.

ตารางเปรียบเทียบ

| ประเภทเครื่องมือ | ฟังก์ชั่นหลัก | การดำเนินงานที่สำคัญ | จุดแข็ง | การใช้งาน |

|---|---|---|---|---|

| กลึง | ชิ้นงานหมุนได้ | การหมุน, หันหน้าไปทาง, การขุดเจาะ | ความแม่นยำ, ความเก่งกาจ, ประสิทธิภาพ | ส่วนประกอบทรงกระบอก, เพลา, สลักเกลียว |

| เครื่องมิลลิ่ง | การตัดแบบโรตารี่เป็นชิ้นงาน | การวางแผน, ช่อง, รูปร่าง | รูปร่างที่ซับซ้อน, ความสามารถแบบหลายแกน | แม่พิมพ์, ตาย, ชิ้นส่วนเครื่องจักร |

| เครื่องบด | การตัดแบบขัดเพื่อการตกแต่งที่ประณีต | การบด, ขัด | การตกแต่งพื้นผิว, ความแม่นยำสูง, วัสดุแข็ง | จบ, การปรับขนาดที่แม่นยำ |

| เครื่องเจาะ | ดอกสว่านแบบอยู่กับที่สำหรับเจาะรู | การเจาะ, แตะ | ความเร็ว, ความแม่นยำ, ใช้งานง่าย | โลหะ, ไม้, พลาสติก, การขุดเจาะคอมโพสิต |

| เราเตอร์ซีเอ็นซี | การตัดวัสดุอ่อน | การตัด, แกะสลัก, แกะสลัก | ความเก่งกาจของวัสดุ, ระบบอัตโนมัติ, การปรับแต่ง | เฟอร์นิเจอร์, ป้าย, ของตกแต่ง |

12. เครื่องกลึงมีความแม่นยำเพียงใด?

ความแม่นยำของเครื่องกลึงอาจแตกต่างกันอย่างมากโดยขึ้นอยู่กับปัจจัยหลายประการ:

- คุณภาพเครื่องจักร: เครื่องกลึงระดับไฮเอนด์ที่มีส่วนประกอบและโครงสร้างที่แม่นยำสามารถให้พิกัดความเผื่อต่ำได้ 0.0001 นิ้ว (2.5 ไมโครมิเตอร์) หรือดีกว่านั้น.

รุ่นล่างอาจไม่แม่นยำเท่าที่ควร. - เครื่องมือ: คุณภาพของเครื่องมือตัด, ผู้ถือเครื่องมือ, และอุปกรณ์จับงาน (เหมือนชัคส์) ส่งผลต่อความถูกต้องอย่างมาก.

เครื่องมือกราวด์ที่มีความแม่นยำและตัวจับยึดเครื่องมือคุณภาพสูงมีส่วนช่วยให้พิกัดความเผื่อดีขึ้น. - ตั้งค่า: การตั้งค่าที่เหมาะสมรวมถึงการจัดตำแหน่งชิ้นงาน, การตั้งค่าเครื่องมือ, และการปรับระดับเครื่องจักรถือเป็นสิ่งสำคัญ. ข้อผิดพลาดในการตั้งค่าอาจทำให้เกิดความไม่ถูกต้องได้.

- ทักษะผู้ปฏิบัติงาน: ประสบการณ์และทักษะของผู้ปฏิบัติงานในการจัดตั้ง, ปฏิบัติการ, และการปรับเครื่องกลึงมีบทบาทสำคัญในการได้รับความแม่นยำ.

- การบำรุงรักษาเครื่องจักร: การบำรุงรักษาเป็นประจำช่วยให้มั่นใจได้ว่าชิ้นส่วนที่เคลื่อนไหวทั้งหมดทำงานได้อย่างราบรื่นและแม่นยำ, ลดโอกาสของความไม่ถูกต้องเกี่ยวกับการสึกหรอ.

- การวัดและตรวจสอบ: การใช้เครื่องมือวัดที่มีความแม่นยำเช่นไมโครมิเตอร์, คาลิปเปอร์, และตัวบ่งชี้การหมุนในระหว่างกระบวนการช่วยในการรักษาความแม่นยำ.

13. อุปกรณ์เสริมและสิ่งที่แนบมาที่จำเป็นสำหรับเครื่องกลึงคืออะไร?

- โพสต์เครื่องมือ: ยึดเครื่องมือตัดอย่างแน่นหนา. เสาเครื่องมือแบบเปลี่ยนเร็วเป็นที่นิยมในด้านประสิทธิภาพ.

- หัวจับเครื่องกลึง: สำหรับจับชิ้นงาน. มีหลายประเภทเช่น 3-jaw self-centering, 4-กรามเป็นอิสระ, และหัวจับคอลเลท.

- ศูนย์สดและศูนย์ตาย: ใช้ในส่วนท้ายเพื่อรองรับชิ้นงาน.

- แผ่นปิดหน้า: สำหรับติดตั้งชิ้นงานที่มีรูปทรงไม่สม่ำเสมอ.

- พักผ่อนอย่างมั่นคง: รองรับชิ้นงานที่ยาวเพื่อป้องกันการงอ.

- ติดตามการพักผ่อน: เคลื่อนที่ด้วยแคร่เพื่อรองรับชิ้นงานที่เรียวยาว.

- บาร์น่าเบื่อ: สำหรับการตัดภายใน เช่น การขยายรู.

- เครื่องมือกลึง: รูปทรงและขนาดต่างๆ สำหรับการกลึงที่แตกต่างกัน.

- เกลียวดายและต๊าป: สำหรับการตัดด้าย.

- การอ่านข้อมูลดิจิตอล (ดรอ): เพิ่มความแม่นยำด้วยการแสดงตำแหน่งที่แน่นอน.

- ระบบหล่อเย็น: สำหรับการหล่อลื่นและระบายความร้อนระหว่างการตัด.

- สุนัขกลึง: ใช้กับแผ่นปิดหน้าเพื่อเปลี่ยนรูปร่างที่ไม่สม่ำเสมอ.

- เครื่องมือขึ้นลาย: สร้างพื้นผิวที่มีพื้นผิวบนชิ้นงาน.

- ส่วนต่อขยายเตียงกลึง: เพื่อรองรับชิ้นงานที่ยาวขึ้น.

14. แนวทางปฏิบัติในการบำรุงรักษาที่สำคัญสำหรับเครื่องกลึงคืออะไร?

- การทำความสะอาด: ถอดชิปออกเป็นประจำ, ฝุ่น, และเศษขยะออกจากตัวเครื่อง, รวมถึงวิธีการต่างๆ, สกรูนำ, และที่จับเครื่องมือ.

- การหล่อลื่น: หล่อลื่นชิ้นส่วนที่เคลื่อนไหวตามกำหนดเวลาของผู้ผลิตเพื่อลดการเสียดสีและการสึกหรอ.

- การจัดตำแหน่ง: ตรวจสอบและปรับการจัดตำแหน่งของส่วนหัว, หางปลา, และขนส่งเป็นระยะๆ.

- ตรวจสอบการสึกหรอ: ตรวจสอบสายพาน, เกียร์, ตลับลูกปืน, และสไลด์เพื่อดูร่องรอยการสึกหรอหรือความเสียหาย.

- การบำรุงรักษาเครื่องมือ: ลับคมหรือเปลี่ยนเครื่องมือตัดตามความจำเป็นเพื่อให้แน่ใจว่าการตัดสะอาด.

- การสอบเทียบ: ตรวจสอบและปรับเทียบเครื่องชั่งหรือการอ่านค่าดิจิทัลของเครื่องอีกครั้งเพื่อความถูกต้อง.

- การตรวจสอบระบบไฟฟ้า: ตรวจสอบให้แน่ใจว่าส่วนประกอบไฟฟ้าทั้งหมดอยู่ในสภาพดี, ตรวจสอบการเชื่อมต่อที่หลวมหรือสายเคเบิลเสียหาย.

- ระบบหล่อเย็น: ทำความสะอาดและบำรุงรักษาระบบน้ำหล่อเย็นเพื่อป้องกันการปนเปื้อนและให้ความเย็นอย่างเหมาะสม.

- การตรวจสอบความปลอดภัย: ทดสอบการหยุดฉุกเฉินเป็นประจำ, ยาม, และคุณสมบัติด้านความปลอดภัยอื่น ๆ.

15. ปัญหาและแนวทางแก้ไขทั่วไปในการทำงานกลึงคืออะไร?

- การสั่นสะเทือน:

-

- สารละลาย: ตรวจสอบส่วนประกอบที่หลวม, ตรวจสอบให้แน่ใจว่าเครื่องมือและการจับยึดชิ้นงานเหมาะสม, ปรับสมดุลชิ้นงาน, และปรับความเร็วตัดและอัตราป้อน.

- พื้นผิวไม่ดี:

-

- สารละลาย: ลับคมหรือเปลี่ยนเครื่องมือตัด, ปรับพารามิเตอร์การตัด, ตรวจสอบการจัดตำแหน่งเครื่องมือให้เหมาะสม, และตรวจสอบการสึกหรอของเครื่องมือ.

- การสึกหรอของเครื่องมือมากเกินไป:

-

- สารละลาย: ใช้วัสดุเครื่องมือที่เหมาะสม, ปรับความเร็วและฟีด, ตรวจสอบให้แน่ใจว่าใช้น้ำหล่อเย็นอย่างเหมาะสม, และพิจารณาการเคลือบเครื่องมือ.

- การตัดที่ไม่ถูกต้อง:

-

- สารละลาย: ตรวจสอบการตั้งค่าเครื่อง, ตรวจสอบการสึกหรอของรางนำหรือลีดสกรู, ตรวจสอบความสูงของเครื่องมือที่เหมาะสม, และใช้เครื่องมือวัดที่แม่นยำ.

- พูดพล่อย:

-

- สารละลาย: ลดอัตราการป้อน, ตรวจสอบความแข็งแกร่งของเครื่องมือ, ตรวจสอบให้แน่ใจว่าชิ้นงานถูกยึดอย่างแน่นหนา, และปรับความลึกของการตัด.

- ความร้อนสูงเกินไป:

-

- สารละลาย: ใช้น้ำหล่อเย็นอย่างมีประสิทธิภาพ, ลดความเร็วในการตัด, ตรวจสอบให้แน่ใจว่ามีการคายเศษอย่างเหมาะสม, และพิจารณาใช้น้ำหล่อเย็นผ่านเครื่องมือ.

16. วิธีการเลือกเครื่องกลึงที่เหมาะสม?

- ขนาดและความจุ: พิจารณาเส้นผ่านศูนย์กลางและความยาวของชิ้นงานที่ใหญ่ที่สุดที่คุณจะตัดเฉือน.

- ประเภทของงาน: ตัดสินใจว่าคุณต้องการคู่มือหรือไม่, ซีเอ็นซี, หรือเครื่องกลึงเฉพาะทาง เช่น ป้อมปืนหรือเครื่องกลึงแนวตั้ง โดยขึ้นอยู่กับการปฏิบัติงานของคุณ.

- ข้อกำหนดที่แม่นยำ: ความเที่ยงตรงสูงอาจต้องใช้เครื่องกลึงคุณภาพสูงกว่าพร้อมส่วนประกอบและโครงสร้างที่ดีกว่า.

- งบประมาณ: สร้างความสมดุลระหว่างต้นทุนและคุณสมบัติที่คุณต้องการ.

- ช่องว่าง: ตรวจสอบให้แน่ใจว่าพื้นที่ทำงานของคุณสามารถรองรับเครื่องกลึงได้, ไม่เพียงแต่คำนึงถึงขนาดพื้นที่เท่านั้น แต่ยังรวมถึงพื้นที่สำหรับการดำเนินงานและการบำรุงรักษาอีกด้วย.

- พลัง: ตรวจสอบแรงม้าของมอเตอร์เพื่อให้แน่ใจว่าสามารถรองรับประเภทและขนาดวัสดุของคุณได้.

- อุปกรณ์เสริมและเครื่องมือ: พิจารณาว่ามีอุปกรณ์เสริมและเครื่องมือใดบ้างหรือรวมอยู่ในเครื่องกลึง.

- การสนับสนุนหลังการขาย: มองหาผู้ผลิตที่มีการบริการลูกค้าที่ดี, การรับประกัน, และความพร้อมของชิ้นส่วน.

- ทักษะผู้ปฏิบัติงาน: พิจารณาระดับทักษะของผู้ใช้; เครื่องกลึง CNC อาจต้องมีการฝึกอบรมเพิ่มเติมแต่มีระบบอัตโนมัติ.

17. เทคโนโลยีทางเลือกสำหรับเครื่องกลึงคืออะไร?

- เครื่อง CNC Mills พร้อมแกนที่ 4 หรือ 5: สามารถทำงานคล้ายเครื่องกลึงได้โดยการหมุนชิ้นงาน.

- การผลิตสารเติมแต่ง (3ดี การพิมพ์): สำหรับการสร้างรูปทรงที่ซับซ้อนโดยไม่จำเป็นต้องกำจัดวัสดุออกอย่างกว้างขวาง.

- การตัดเฉือนด้วยไฟฟ้า (อีดีเอ็ม): สำหรับการตัดวัสดุแข็งหรือรูปทรงที่ซับซ้อนซึ่งทำได้ยากด้วยเครื่องกลึงแบบดั้งเดิม.

- เครื่องตัดพลังน้ำ: สามารถตัดผ่านวัสดุที่มีความแม่นยำสูง, มีประโยชน์อย่างยิ่งสำหรับวัสดุที่ไม่ใช่โลหะหรือเมื่อต้องคำนึงถึงการบิดเบือนความร้อน.

- การตัดด้วยเลเซอร์: สำหรับการตัด, แกะสลัก, หรือการมาร์กด้วยความแม่นยำสูงและสิ้นเปลืองวัสดุน้อยที่สุด.

- การขัดแบบไหลด้วยเครื่องจักร (เอเอฟเอ็ม): สำหรับการขัด, ขัด, และการตกแต่งพื้นผิวด้วยรูปทรงภายในที่ซับซ้อน.

- การขึ้นรูปเย็น: เทคนิคต่างๆ เช่น การขึ้นรูปเย็นหรือการตีขึ้นรูปเย็นสามารถผลิตชิ้นส่วนได้โดยไม่ต้องถอดวัสดุออก, มักจะเร็วกว่าการกลึงด้วยเครื่องกลึง.

18. บทสรุป

จากต้นกำเนิดในสมัยโบราณสู่บทบาทในความก้าวหน้าทางเทคโนโลยีสมัยใหม่, วิวัฒนาการของเครื่องกลึงสะท้อนถึงความเฉลียวฉลาดและความสามารถในการปรับตัวของการผลิต.

ความสามารถในการขึ้นรูปวัสดุด้วยความแม่นยำทำให้กลายเป็นรากฐานสำคัญของอุตสาหกรรมทั่วโลก.

ความอเนกประสงค์ของเครื่องกลึง, ควบคู่ไปกับเทคโนโลยีใหม่ๆ, ทำให้มั่นใจได้ถึงความสำคัญอย่างต่อเนื่องในการผลิต.

ในขณะที่เทคโนโลยีทางเลือกอาจนำเสนอโซลูชั่นเฉพาะทาง, เครื่องกลึงยังคงไม่มีใครเทียบได้ในด้านความสามารถในการผลิตแบบสมมาตร, ส่วนประกอบที่มีความแม่นยำสูง.

บทบาทพื้นฐานในการผลิตชิ้นส่วนและผลิตภัณฑ์ที่สำคัญในอุตสาหกรรมต่างๆ ทำให้เป็นเครื่องมือที่ขาดไม่ได้ในการผลิตสมัยใหม่.

19. บริการเครื่องกลึงนี้

DEZE ให้บริการกลึง CNC คุณภาพสูงสำหรับชิ้นส่วนโลหะและพลาสติก. ด้วยเครื่องกลึง CNC ขั้นสูง, เราจัดหาเครื่องจักรที่แม่นยำสำหรับต้นแบบ, การวิ่งในปริมาณต่ำ, และการผลิตจำนวนมาก.

บริการของเรารวมถึงการกลึง, เกลียว, การขุดเจาะ, และการจัดการวัสดุเช่นเหล็ก, อลูมิเนียม, ทองเหลือง, และพลาสติก.

เราส่งมอบราคาที่แข่งขันได้, เวลานำที่รวดเร็ว, และความแม่นยำเป็นพิเศษ, รับรองว่าชิ้นส่วนของคุณตรงตามมาตรฐานสูงสุด.

ติดต่อเรา วันนี้เพื่อดูว่าบริการเครื่องกลึงของเราสามารถตอบสนองความต้องการด้านการผลิตของคุณได้อย่างไร.