1. Introduction

Dynamitage, microbillage, et le sable (abrasif) le dynamitage est trois technologies courantes de préparation de surface.

Ils utilisent différents médias et mécanismes de transfert d'énergie, fournir des finitions de surface et des états de contraintes résiduelles distincts, et répondent donc à différents objectifs d'ingénierie:

nettoyage et grenaillage à haut débit (dynamitage), finitions satinées cosmétiques ou léger grenaillage (microbillage), et élimination de matériaux agressifs et génération de profils d'ancrage pour les revêtements (abrasif/sablage).

Vous trouverez ci-dessous une comparaison technique sur laquelle vous pouvez compter pour les spécifications, sélection des achats et des processus.

2. Qu'est-ce que le grenaillage?

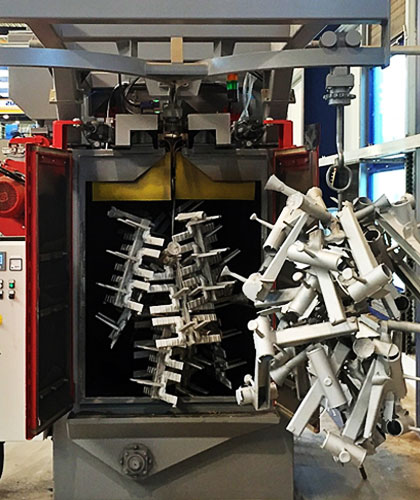

Dynamitage est une énergie élevée, processus mécanique de préparation de surface qui propulse les supports métalliques (le plus souvent de la grenaille d'acier ou des grains d'acier) sur une pièce à nettoyer, profil, et traiter mécaniquement la surface.

Il combine un détartrage efficace, sable, projections de soudure et revêtements avec une action de grenaillage qui peut introduire des contraintes résiduelles de compression bénéfiques, ce qui en fait à la fois un nettoyage et un traitement fonctionnel largement utilisés dans la fabrication, fonderie et applications critiques en fatigue.

Caractéristiques clés

- Médias: généralement de la grenaille d'acier (sphérique) ou des grains d'acier (angulaire); les formats de support vont généralement du A60 au A320 (tir) et G12 – G40 (grincer).

- Principe d'entraînement: centrifuge (roue/turbine) accélération — débit élevé sans consommation d'air comprimé.

- Effets primaires: élimination du tartre/des restes, décontamination des surfaces, génération de profil d'ancrage (modéré), et grenaillage de surface (contrainte de compression).

- Économie: le support est réutilisable pendant des milliers de cycles, offrant un faible coût média par m² pour les gros travaux.

Comment ça marche

Une turbine rotative à grande vitesse (roue) lance un tir radialement sur la pièce.

Chaque particule transporte de l'énergie cinétique; lors de l'impact, l'énergie est transférée au substrat, aspérités déformantes plastiquement, déloger les matériaux faiblement liés et produire une texture de surface contrôlée.

Des impacts répétés sur la surface produisent un effet global de « martelage » analogue à l'action simultanée de nombreux petits marteaux..

Équipement typique, médias et plages de fonctionnement

| Paramètre | Gamme typique / Exemples | Remarques |

| Type de machine | Grenailleuses centrifuges à une ou plusieurs roues, systèmes de sablage à culbutage/rotatif, explosion du convoyeur, Cellules explosives à roue robotisée | La sélection dépend de la taille de la pièce, géométrie, et débit |

| Type de support | Grenaille d'acier (Série A, par ex., A60-A320), Grain d'acier (Série G, par ex., G12–G40), Shot inoxydable spécial | Tir = sphérique, grain = angulaire; en acier inoxydable pour pièces non ferreuses |

| Diamètre du support | 0.3–3 mm (typique A60 – A320) | Affecte le profil de la surface et l'agressivité du nettoyage |

| Vitesse des médias | 20–70 m/s | Dépend du régime de la roue et de la taille du tir; vitesse plus élevée = énergie d'impact plus élevée |

| Intensité de l'Almen | 0.006–0,040 po-A | Utilisé pour quantifier l'effet de grenaillage; mesuré avec des bandes Almen |

| Profil de surface (RZ) | 10–50 µm | Profil d'ancrage moyen pour revêtements; contrôlé par type de média, impasse, et l'exposition |

| Déborder | Des dizaines à des milliers de kg/h | Les systèmes multi-roues permettent un débit très élevé pour la production de masse |

Résultats de surface (à quoi s'attendre)

- Efficacité du nettoyage: excellent pour la calamine, rouiller, sable, éclaboussures de soudure et scories — laisse une surface propre, surface métallique réactive adaptée au revêtement.

- Etat de surface: profil d'ancrage moyen adapté à de nombreux revêtements industriels; profil contrôlable par taille/type de support et exposition.

- État de stress résiduel: près de la surface Contraintes résiduelles de compression sont introduits (bénéfique pour la durée de vie en fatigue et la résistance à la croissance des fissures).

- Dureté superficielle: écrouissage modeste de la couche souterraine – augmentations typiques de ~5 à 30 % en fonction de la qualité et de l'intensité de l'acier.

- Enlèvement de matière: déformation principalement plastique; la perte nette de substrat par passe est faible par rapport aux abrasifs de coupe, mais un retrait cumulatif peut se produire avec des grains lourds.

Applications industrielles typiques

- Préparation de l'acier de construction avant les revêtements de protection (assiettes, poutres, poutres).

- Nettoyage de fonderie - enlever le sable, échelle et lignes de séparation des pièces moulées.

- Composants critiques en termes de fatigue — grenaillage contrôlé des ressorts, train d'atterrissage, composants de turbine pour améliorer la durée de vie en fatigue.

- Automobile et ferroviaire pour les pièces de production en série qui nécessitent à la fois un nettoyage et un renforcement de surface.

- Remise à neuf des surfaces où les surfaces usées sont grenaillées puis finies/rectifiées aux dimensions.

3. Qu'est-ce que le dynamitage de perles?

Microbillage est un procédé de sablage contrôlé qui utilise sphérique médias (perles de verre, perles en céramique, perles de métal) nettoyer, ébavurer, satiner ou légèrement marteler une surface.

Comparé au grenaillage à roue et à l'abrasif angulaire (sable/gravier) dynamitage, le sablage aux billes est moins agressif, produit un lisse, finition satinée uniforme, et donne seulement légères contraintes de compression.

Il est largement utilisé là où l'apparence, un contrôle dimensionnel strict et un traitement de surface doux sont nécessaires.

Principales caractéristiques

- Géométrie des médias: les billes sphériques roulent et rebondissent à l'impact, donc le processus a tendance à lisse micro-aspérités plutôt que matériau coupé de manière agressive.

- Finition: le résultat typique est un aspect satiné/mat avec une texture de surface faible à modérée – préféré pour les pièces cosmétiques et pour préparer les surfaces au placage sans profils d'ancrage lourds.

- Contrôle: facilement ciblé (pot à pression ou cabine de sablage) et bien adapté aux pièces petites/complexes et au traitement de zones sélectives.

- Faible perte de substrat: Enlèvement de matière minimal par rapport aux abrasifs angulaires ; idéal pour les pièces à paroi mince ou de précision.

- Léger grenaillage en option: avec des perles métalliques (perles d'acier) ou à des pressions plus élevées, le sablage aux billes peut conférer un effet de léger grenaillage bénéfique.

Comment fonctionne le microbillage

L'air comprimé ou une roue centrifuge accélère les billes sphériques vers la pièce à usiner.

Lors de l’impact, l’énergie cinétique de la bille est largement dissipée roulement, rebond et lissage plastique des pics de surface.

Parce que les perles ne présentent pas d’arêtes coupantes, le mécanisme dominant est la déformation de la surface et l'abrasion plutôt que la coupe, résultant en:

- élimination des contaminants mous ou des bavures,

- lissage des arêtes vives, et

- un satiné, finition uniforme sans le profil d'ancrage profond laissé par les abrasifs angulaires.

Équipement typique, gammes de paramètres médias et pratiques

| Paramètre | Gamme typique / exemples | Remarques |

| Types de médias | Perles de verre (chaux sodée ou borosilicate), perles en céramique, perles en acier/inoxydable | Fin des contrôles de choix des médias, durabilité et tout résidu métallique |

| Taille du support | 50 µm – 1.0 mm (0.05–1000 µm) commun; tailles cosmétiques typiques 100–400 µm | Perles plus petites → finition plus fine; perles plus grosses → satin/peen plus forts |

| Méthode d'accélération | Pot à pression (souffle d'air), sableuse aspirante, type de roue pour perles métalliques, cabine de sablage, cellules robotiques | Pot à pression le plus courant pour les travaux contrôlés en laboratoire/établi |

| Pression de fonctionnement | 2–6 barres (30–90 livres par pouce carré) typique pour le sablage sous pression | Une pression plus élevée augmente l'intensité et peut augmenter le grenaillage |

Vitesse des médias (Env.) |

30–80 m/s (machine & dépendant de la pression) | Roue inférieure à lourde tirée à masse équivalente dans de nombreux cas |

| Profil typique (RZ / Râ) | ≤5–15 µm Rz (Valeurs Ra généralement faibles, par ex., Râ < 1.0–2,5 µm) | Très dépendant de la taille des perles, impasse et temps |

| Intensité d'Almen (si mesuré) | Très bas: typiquement <0.006 en-A; peut atteindre ~0,01 in-A avec de grosses billes métalliques/haute pression | Utilisez Almen uniquement si le grenaillage est un objectif |

| Déborder | Modéré – travail en armoire/établi ou petit- à la production en séries moyennes | Tiré plus bas que la roue sur les grandes pièces; idéal pour les petites séries |

Résultats de surface: nettoyage, profil, contrainte résiduelle, dureté

- Nettoyage: enlève le tartre léger, oxydes de surface, composés de polissage, légère rouille, et flash.

Efficace pour le dégraissage/nettoyage avant le placage ou la peinture lorsqu'un profil profond n'est pas souhaité. - Profil de surface / texture: produit finition satinée lisse avec petit profil d'ancrage : convient aux finitions décoratives et au placage lorsqu'un profil bas est requis. Rz typique ≤ 5–15 µm en fonction de la taille des billes.

- Stress résiduel: donne légères contraintes de compression lorsque des billes métalliques ou des pressions plus élevées sont utilisées; l'effet de grenaillage est modeste par rapport au grenaillage de roue.

Pour les composants critiques en fatigue, utilisez la vérification Almen-strip si le grenaillage est requis. - Dureté / travail en durcissant: écrouissage mineur près de la surface, généralement une petite dureté augmente (~0-15 %), fortement dépendant du matériau de base et de l'intensité.

- Enlèvement de matière: faible; idéal pour les composants de précision et les sections minces où l'intégrité dimensionnelle est critique.

Applications industrielles typiques du sablage aux billes

- Finition cosmétique pour le matériel grand public, garniture automobile, bijoux et accessoires architecturaux (aspect satiné uniforme).

- Pré-placage / nettoyage avant revêtement lorsqu'un petit profil est souhaité pour l'adhésion mais qu'une coupe lourde n'est pas souhaitable.

- Ébavurage et rayonnage des bords de pièces usinées et de pièces moulées où les arêtes vives doivent être lissées sans perte de matière.

- Médical et composants aérospatiaux où finition de surface, la propreté et le contrôle dimensionnel sont essentiels (instruments médicaux, implants orthopédiques : notez la compatibilité des matériaux et les contrôles de processus de propreté).

- Entretien des moules et des outillages, pour supprimer le flash sans modifier les dimensions critiques.

- Travaux de restauration et de conservation, où une finition douce est requise sur les pièces délicates.

4. Qu'est-ce que le sablage? (Abrasif / Grognement de grain)

Sablage (plus correctement appelé sablage abrasif ou grenaillage) est un procédé pneumatique de préparation de surface qui utilise angulaire, abrasifs de coupe accéléré par l'air comprimé pour retirer revêtements, la rouille et le tartre et à créer un profil d'ancrage contrôlé pour les revêtements ultérieurs.

Même si le terme profane de « sablage » persiste, la pratique industrielle moderne évite la silice cristalline (quartz) et utilise des abrasifs techniques (grenat, oxyde d'aluminium, scories, etc.) en raison de problèmes sanitaires et réglementaires.

Principales caractéristiques

- Action primaire: coupe/érosion — les particules abrasives angulaires se fracturent et enlèvent le matériau de la surface plutôt que de la déformer.

- Résultat prévu: élimination rapide de la peinture, forte corrosion, échelle de broyeur et création d'un profil d'ancrage reproductible (spécifié en µm ou en mils) qui assure l'adhérence du revêtement.

- Supports consommables: les abrasifs sont généralement à usage unique ou à recyclage limité (coût déterminé par la consommation).

- Flexibilité: les jets focalisés sur les buses permettent d'accéder à des géométries complexes, coins et soudures; adapté au travail en atelier et sur le terrain avec un confinement approprié.

Comment le sable / Travaux de sablage abrasif (mécanique)

Air comprimé (ou parfois un système venturi/pot à pression) accélère les grains abrasifs à travers une buse.

Lors de l'impact, le grain angulaire mord dans le substrat, fracturation des contaminants de surface et micro-cassure de la surface du substrat pour laisser un motif d'ancrage.

La profondeur et la forme du profil dépendent de la dureté/taille/forme de l'abrasif., pression atmosphérique, diamètre de la buse, distance de sécurité et vitesse de déplacement.

Équipement typique, gammes de paramètres médias et pratiques

| Paramètre | Exemples typiques / gammes | Remarques |

| Médias communs | Grenat (almandin) 80–120 mailles, Oxyde d'aluminium (Al₂o₃) 80–240 grains, Grain d'acier, Scories de cuivre, Perles de verre (pour un travail discret) | Le grenat est largement utilisé (bonne coupe, peu de poussière); éviter le sable de silice/quartz |

| Taille abrasive / engrener | 80–240 mailles (grenat typique 80-120 mesh pour profil grossier; 120–240 pour plus fin) | Maille inférieure = particule plus grosse = profil plus grossier |

| Méthode d'accélération | Pot à pression / sablage sous pression, pots d'aspiration/soufflage, robots à buses automatisés | Le pot à pression est standard pour les travaux industriels |

| Pression atmosphérique | 0.4–7 barres (6–100 livres par pouce carré); utilisation typique des emplois industriels 4–7 barres (60–100 livres par pouce carré) | Pression plus élevée → vitesse et taux de coupe plus élevés |

Vitesse des particules (Env.) |

50–100 m/s dans des jets concentrés (cela dépend de la buse & pression) | La vitesse et la masse des particules déterminent le taux d'érosion |

| Profil d'ancrage typique (RZ) | 20–200 µm Rz (revêtements de protection courants: 25–75 µm) | Spécifier la plage de profils requise par le fournisseur de revêtement |

| Déborder / taux d'élimination | Modéré à élevé — dépend de la taille du support, pression et compétence de l'opérateur | Coût des consommables important; consommation de grenat souvent 1–5 kg/m² pour une élimination modérée |

| Endiguement / extraction | Salles de sablage fermées, confinement portable avec dépoussiéreurs et filtres HEPA | Indispensable pour contrôler les poussières et les déchets respirables |

Résultats de surface: nettoyage, profil, contrainte résiduelle, dureté

- Nettoyage: très efficace pour enlever la peinture épaisse, rouiller, échelle de l'usine, croissance marine et vieux revêtements.

- Profil (modèle d'ancre): produit un défini profil d'ancrage requis par la plupart des systèmes de peinture industriels; les plages de spécifications typiques sont de 25 à 75 µm Rz pour les revêtements hautes performances conventionnels.

- Stress résiduel: action principalement coupante — pas de grenaillage par compression bénéfique; dans certaines conditions agressives ou de surchauffe, des micro-contraintes de traction mineures ou des particules abrasives incrustées peuvent se produire.

- Dureté: la dureté métallurgique du substrat est largement inchangée (pas d'écrouissage comme dans le grenaillage) sauf une infime déformation locale; le sablage abrasif fait pas substitut au grenaillage là où une amélioration de la fatigue est requise.

- Enlèvement de matière: significatif par rapport aux procédés billes/grenailles — les tolérances pour la perte dimensionnelle doivent être incluses dans le tolérancement.

Applications industrielles typiques

- Préparation de surface pour revêtements de protection (en mer, pont, pipeline, intérieurs de réservoirs).

- Enlèvement de couches de peinture épaisses ou multiples, revêtements, adhésifs.

- Préparation pour projection thermique, revêtement en caoutchouc ou systèmes de peinture industriels lourds.

- Nettoyage et remise à neuf d'éléments de structure corrodés, coque, et équipements industriels.

- Nettoyage avant soudure dans les ateliers de réparation et les chantiers de fabrication (avec un confinement approprié).

5. Comparaison complète: Grenaillage vs sablage vs sablage

Vous trouverez ci-dessous une comparaison axée sur l'ingénierie que vous pouvez utiliser pour choisir une méthode de dynamitage., rédiger des spécifications, ou briefer les fournisseurs.

| Attribut | Grenaillage (roue/turbine) | Microbillage (perles de verre/céramique/métal) | Sable / Dynamitage abrasif (grenat, Al₂o₃, SiC, etc.) |

| Médias primaires | Grenaille d'acier (sphérique) / grains d'acier (angulaire) | Perles de verre, perles en céramique, perles en acier inoxydable (sphérique) | Abrasifs angulaires: grenat, oxyde d'aluminium, carbure de silicium, scories |

| Mécanisme | Impact à haute énergie → déformation plastique & peloton | Impact + laminage → lissage / léger grenaillage | Coupe / érosion → enlèvement de matière & génération de profil |

| Accélération typique | Roue centrifuge (pas d'air extérieur) | Pot à pression (air) ou une roue | Pot à pression (souffle d'air) |

| Pression typique / conduire | - (régime des roues) | 2–6 barres (30–90 livres par pouce carré) | 0.4–7 barres (6–100 livres par pouce carré) (industriel: 4–7 bar commun) |

| Vitesse typique des particules | 20–70 m/s | 30–80 m/s | 50–100 m/s |

| Tailles de support courantes | Ø de tir ≈ 0,3–3 mm (A60-A320); grain G12–G40 | 50 µm – 1.0 mm (typique 100–400 µm) | 80–240 mailles (grenat commun 80-120 mesh) |

| Profil de surface (Rz typique) | 10–50 µm (moyen) | ≤ 5–15 µm (bien / satin) | 20–200 µm (profil d'ancrage contrôlé) |

| Stress résiduel / peloton | Forte compression (bénéfique contre la fatigue) — Le commun 0.006–0,040 po-A typique | Légèrement compressif; généralement <0.006 en-A sauf si de lourdes perles/pression sont utilisées | Aucun (action de coupe) — aucun avantage de grenaillage |

Enlèvement de matière |

Faible (déformation principalement plastique) | Très bas (lissage, ébavurage) | Haut (élimination érosive) |

| Réutilisation des médias & coût | Réutilisable des milliers de cycles — faible coût médiatique continu | Réutilisable jusqu’à rupture – coût modéré | Consommable — consommation médiatique continue; coût d'exploitation plus élevé |

| Déborder / productivité | Très haut (lignes de production continues) | Modéré (armoire/banc ou lots moyens) | Modéré; le travail avec la buse manuelle demande beaucoup de travail |

| Applications typiques | Acier de construction, lacets, nettoyage de masse, peloton | Finition cosmétique, ébavurage, pièces médicales/précision, satinage | Enlèvement de revêtement lourd, préparation de profil d'ancrage pour revêtements de protection |

| Santé & risque environnemental | Poussière/bruit — les systèmes confinés atténuent | Poussière/bruit : réduction de la poussière de coupe, a encore besoin d'être capturé | Risque élevé de poussière (éviter la silice); confinement strict & filtration requise |

| Quand NE PAS utiliser | Lorsqu’une finition cosmétique fine ou des tolérances dimensionnelles strictes sont requises | Lors d'un retrait agressif du revêtement / un profil d'ancrage profond est requis | Lorsque le grenaillage ou une amélioration en fatigue sont nécessaires; éviter sur des pièces fines/précises à moins d'être étroitement contrôlées |

Langage typique des marchés publics

- Dynamitage (structure de production):

Effectuez un grenaillage de type roue pour obtenir une propreté métallique presque blanche (OIN 8501-1 sur 2.5) et un profil d'ancrage de 30–70 µm Rz. Utiliser de la grenaille d'acier A120; fournir une analyse des médias et un coupon de témoin par quart de travail.

Pour surfaces sensibles à la fatigue, effectuer un grenaillage à l'intensité d'Almen 0.012–0,018 po-A avec une couverture complète et fournir des enregistrements de bandes Almen. - Microbillage (cosmétique):

Sablage aux billes de toutes les faces exposées à l'aide de billes de verre sodocalcique (0.15–0,4 mm) à 3–5 barres pour obtenir une finition satinée uniforme; Ra maximal ≤ 1.0 µm, Rz ≤ 10 µm.

Aucun changement dimensionnel >0.05 mm autorisé. Fournir un échantillon photographique et un journal de remplacement des supports. - Dynamitage abrasif (préparation de revêtement):

Sablage abrasif sec pour OIN 8501-1 sur 2.5 (métal presque blanc) en utilisant du grenat 80-120 mesh à 4–6 barres pour obtenir un profil d'ancrage 40–75 µm Rz (vérification de la bande de réplique).

Contenir la poussière, utiliser une filtration HEPA, et collecter les abrasifs usés pour les éliminer conformément aux réglementations locales.

6. Conclusion

Dynamitage, microbillage et sable (abrasif) le dynamitage est un outil complémentaire en ingénierie des surfaces.

Le bon choix dépend de l'objectif: grenaillage et nettoyage de grandes surfaces (tir), lissage cosmétique et nettoyage léger (perler), ou élimination agressive et préparation du revêtement (abrasif).

FAQ

Quel processus est le meilleur pour l’adhérence du revêtement?

Sablage (Ra 6,3-25 μm) crée le profil le plus profond, idéal pour les revêtements résistants (peinture marine, émail industriel).

Pour des revêtements plus légers (revêtement en poudre), dynamitage (RA 3,2 à 2,5 μm) est suffisant.

Le sablage aux billes est-il sans danger pour les composants en aluminium?

Oui, les perles de verre/céramique sont souples et sphériques, éviter la déformation des pièces minces en aluminium.

Utilisez une pression de 0,2 à 0,4 MPa et un support de 100 à 300 μm pour des résultats optimaux.

Le grenaillage peut-il remplacer le sablage pour les applications marines?

Oui : le grenaillage d'acier atteint SSPC-SP 10 nettoyage (équivalent au sablage) avec une plus grande efficacité, mais les coûts médiatiques sont 2 à 3 fois plus élevés.

Le sablage reste rentable pour les grandes structures marines.

Le sablage aux billes affecte-t-il les propriétés mécaniques du métal?

Non : le faible impact du sablage aux billes laisse une contrainte résiduelle <±50 MPa et aucune modification mesurable de la dureté ou de la résistance à la traction, préserver les propriétés matérielles d'origine.

Comment mesurer le profil d'une surface?

Utilisez un profilomètre à stylet, profilomètre optique ou réplique de ruban adhésif (méthode de réplique) et signaler les valeurs Ra/Rz ou crête à vallée; de nombreuses spécifications de revêtement indiquent une plage de profils en µm ou en mils.

Quels EPI et quels contrôles sont requis?

Utiliser des casques anti-souffle avec adduction d'air, protection auditive, vêtements de protection, et enceintes scellées avec dépoussiéreurs HEPA ou capture humide pour les travaux extérieurs.

Respectez les réglementations locales concernant l'élimination des poussières et des déchets respirables.