1. Introduction

« Tôle » fait généralement référence à un stock de métal provenant d'environ 0.2 mm à 6 mm épaisseur (les définitions de l'industrie varient).

Le soudage à cette échelle est un exercice d’équilibre: fournir suffisamment d'énergie pour un joint sonore tout en minimisant la distorsion, brûlures et dommages métallurgiques.

De bons résultats nécessitent une sélection de processus appropriée (place, arc, friction, laser, effrontement), contrôle de l'apport de chaleur, conception de joint correcte et inspection robuste.

2. Qu'est-ce que le soudage de tôles?

Soudage de tôle est l'ensemble des technologies d'assemblage utilisées pour créer des structures, joints fonctionnels ou esthétiques dans un stock de métal mince - généralement à partir de ≈0,2 mm jusqu'à ~6 mm épaisseur dans la pratique industrielle.

À cette échelle, les objectifs sont différents du soudage de sections lourdes: vous devez produire un joint sain tout en minimiser l'apport de chaleur, éviter les brûlures, contrôler la distorsion, et en préservant l'état de surface pour assemblage final ou panneaux visibles.

Une définition concise

Le soudage de tôles est l'application locale contrôlée d'énergie (thermique, frictionnel ou métallurgique) pour fusionner ou lier métallurgiquement deux ou plusieurs composants en feuille afin que le joint réponde aux exigences force, fatigue, corrosion et cosmétique critères, tout en gardant la distorsion et le remaniement dans des limites acceptables.

Ce qu'il comprend (familles de processus)

Le soudage de tôles n'est pas une technologie mais une famille de méthodes choisies en fonction du matériau, épaisseur, géométrie des joints et volume de production:

- Soudage par fusion — fait fondre le métal-mère et ajoute généralement une charge (par ex., GMAW / MIG, GTAW/TIG, laser, plasma).

- Soudage par résistance — génère de la chaleur par résistance électrique à l'interface (par ex., soudage au point).

- Soudage à l'état solide — se joint sans fondre (par ex., soudage par friction malaxage (FSW)).

- Brasage et soudure — écoulement capillaire d'un métal d'apport à point de fusion inférieur pour joindre des éléments minces sans faire fondre le métal de base.

- Fixation mécanique (rivets, décrocher) et les adhésifs sont parfois utilisés en combinaison avec le soudage.

3. Processus de soudage courants pour la tôle - En profondeur

La fabrication de tôlerie utilise une petite famille de technologies de soudage et d'assemblage choisies pour contrôler l'apport de chaleur., distorsion, apparence et temps de cycle.

Soudage à l’arc sous gaz-métal (GMAW / MOI)

GMAW forme un arc électrique entre un fil-électrode consommable alimenté en continu et la pièce à usiner.

L'arc ionise l'atmosphère du gaz de protection, produire une colonne de plasma qui transfère l'énergie thermique à la pointe du fil et à la surface de la pièce.

Le métal est transféré du fil au bain de soudure selon des modes discrets déterminés par le courant, diamètre du fil, chimie des fils, composition des gaz et dynamique de l'arc:

- Transfert en court-circuit: la pointe fondue entre brièvement en contact avec la pièce et les pointes de courant provoquent un détachement rapide des gouttelettes; l'énergie par gouttelette est faible, donnant une pénétration limitée et un apport de chaleur minimal - idéal pour les feuilles très fines.

- Transfert globulaire: plus grand, des gouttelettes influencées par la gravité se forment et tombent; ce mode est instable et produit des éclaboussures.

- Transfert par pulvérisation: courant élevé, transfert continu de fines gouttelettes à travers l’arc; dépôt élevé et pénétration profonde mais apport de chaleur plus élevé (mieux adapté aux sections plus épaisses).

- Pulvérisation pulsée: une forme d'onde de courant de crête et de base contrôlée qui produit un transfert de gouttelette unique par impulsion — combine un faible apport de chaleur moyen avec un détachement de gouttelettes semblable à un spray pour une bonne finition sur des feuilles fines à moyennes.

Forces électromagnétiques (effet de pincement) et la tension superficielle régit la formation et le détachement des gouttelettes.

La dynamique du bain de soudure (débit de fluide, Convection de Marangoni influencée par le soufre/oxygène, et agitation électromagnétique) contrôler la forme et la dilution des billes.

La composition du gaz de protection influence la stabilité de l'arc, mode de transfert de métal et pénétration (par ex., Le CO₂ augmente la taille des gouttelettes et les éclaboussures; les mélanges argon-oxygène stabilisent le transfert de pulvérisation à des courants plus faibles).

Soudage à l'arc au gaz tungstène (GTAW / TIG)

GTAW utilise un électrode en tungstène non consommable maintenir un arc stable.

L'arc est resserré et s'attache au métal de base, transférer de la chaleur à travers un gaz ionisé (plasma).

Puisque l'électrode n'est pas consommée, métal d'apport (Si utilisé) est introduit manuellement ou automatiquement dans le bain de fusion.

Aspects physiques clés:

- Colonne d'arc et concentration de chaleur: Les arcs TIG sont étroits et très contrôlables; de petits changements dans le courant ou l'angle de la torche ont des effets directs sur l'apport de chaleur local.

- Blindage et chimie de l'arc: gaz inerte (généralement de l'argon) empêche l'oxydation; pour aluminium AC TIG,

la polarité alternée crée un nettoyage des oxydes (électropolissage) effet pendant le demi-cycle positif de l'électrode et pénétration pendant le demi-cycle négatif de l'électrode : ceci est essentiel pour briser la peau tenace de l'oxyde d'aluminium. - Conduction thermique et refroidissement radiatif: parce que l'électrode est plus froide et que la chaleur circule dans la pièce, TIG produit une zone de fusion prévisible avec un contrôle précis de la taille des flaques d'eau.

- Amorçage et stabilité de l'arc: les systèmes de démarrage à haute fréquence ou par levage permettent un amorçage contrôlé de l'arc sans contamination; sélection des électrodes (thorié, cérié, lanthané) adapte l'émission d'électrons et la stabilité de l'arc à différentes plages de courant.

Le TIG permet un contrôle thermique précis et une turbulence minimale du bain de fusion, ce qui le rend excellent pour les soudures de tôles fines et cosmétiques où la stabilité et la propreté de l'arc dominent les performances.

Soudage par points par résistance (RSW)

Le soudage par points par résistance est un Processus de chauffage Joule: un courant élevé est forcé à travers la pile de feuilles en contact tandis que la force de compression de l'électrode maintient un contact intime.

Résistance locale à l'interface de contact (et dans une moindre mesure la résistance de la tôle en vrac) convertit rapidement l'énergie électrique en chaleur, provoquant une fusion locale et la formation d'un pépite de soudure.

Points mécanistiques importants:

- Résistance de contact vs résistance de masse: la résistance d'interface initiale domine le chauffage; à mesure que les matériaux se ramollissent et que le métal en fusion se forme, la résistance change de manière dynamique — le contrôle du processus doit tenir compte de cette transition.

- Force des électrodes et répartition de la chaleur: la force de compression élimine les oxydes et réduit la résistance de contact; il contrôle également la géométrie de la pépite en limitant le métal en fusion et en empêchant son expulsion.

- Diffusion thermique et refroidissement: après la coupure du courant, le temps de maintien et le refroidissement de l'électrode extraient la chaleur et solidifient la pépite; refroidissement des électrodes (électrodes de cuivre refroidies à l'eau) est essentiel pour contrôler la taille et la répétabilité des nuggets.

- Effets de matière et de revêtement: revêtements (galvanisation, revêtements organiques) changer la résistance de contact et peut se vaporiser, affectant la localisation de la chaleur et la durée de vie des électrodes — les programmes doivent être ajustés en conséquence.

RSW est fondamentalement un processus électrothermique-mécanique où, les variables thermiques et mécaniques interagissent sur des échelles de temps de la milliseconde pour produire une liaison métallurgique.

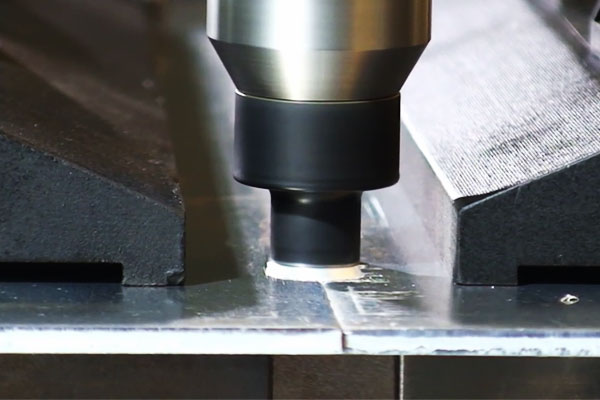

Soudage par agitation à la friction (FSW)

FSW est un état solide, processus d'assemblage thermomécanique. Une rotation, outil profilé (épaule + épingle) est plongé dans le joint et parcouru le long de celui-ci.

Les mécanismes à l'œuvre comprennent:

- Chauffage par friction: l'épaulement et la goupille rotatifs génèrent de la chaleur par friction à l'interface outil-pièce, élever localement la température jusqu'à un état plastiquement fluide mais sous-fondant.

- Matière plastifiée écoulement et agitation: la géométrie de la goupille force le matériau du bord d'attaque à s'écouler autour de la goupille et à se consolider dans le sillage, fermeture des vides et rupture des films d'oxyde initiaux, ce qui donne lieu à une « zone d'agitation » recristallisée dynamiquement à grains fins.

- Action de forgeage mécanique: l'épaule exerce une pression de forge, consolider le matériau agité et produire un joint sans défaut et sans porosité liée à la fusion.

- Évolution microstructurale: une déformation plastique sévère et une recristallisation dynamique affinent les grains et produisent souvent des propriétés mécaniques supérieures à celles des soudures par fusion.

Parce que FSW évite de fondre, il élimine les défauts de solidification (par ex., porosité, craquage chaud) et produit une faible distorsion; cependant, un soudage réussi nécessite un support rigide et un contrôle minutieux de la géométrie de l'outil et de la cinématique du processus.

Soudage du faisceau laser (Lbw) & Soudage hybride laser-arc

Le soudage au laser transmet l'énergie dans un faisceau hautement collimaté qui se couple à la surface, produisant deux modes de conduction primaires:

- Mode de conduction: à densité de puissance inférieure, le laser chauffe la surface et fait fondre le matériau par conduction; la pénétration est peu profonde et la zone affectée par la chaleur (ZAT) est modeste.

- Mode trou de serrure: à des densités de puissance élevées, le faisceau vaporise une colonne de métal créant une cavité remplie de vapeur (trou de serrure). L'absorption intense au niveau des parois du trou de serrure provoque une pénétration profonde à mesure que le trou de serrure est soutenu; la pression de recul et la dynamique des fluides autour du trou de serrure régissent le débit et la stabilité du bassin de fusion.

Les facteurs physiques clés comprennent absorption (matériel, condition de surface), réflectivité (les métaux hautement réfléchissants comme l'Al et le Cu réduisent le couplage), et stabilité du trou de serrure (sensible à l’aménagement des joints et à la présence de contaminants).

Le soudage hybride laser-arc associe un laser à un arc (généralement MIG) — l'arc améliore le rapprochement, préchauffe le joint et fournit du mastic tandis que le laser permet une pénétration profonde et une ZAT étroite.

La synergie se produit parce que l'arc augmente la disponibilité du métal fondu et réduit la sensibilité aux espaces mineurs, tandis que le laser contrôle la pénétration et réduit la distorsion.

Soudage à l'arc plasma (PATTE)

PAW génère un jet de plasma resserré en forçant un gaz plasma (argon, mélanges d'hydrogène) à travers une fine buse autour d'une électrode en tungstène.

La constriction augmente la température du gaz et l'ionisation, produire un message ciblé, arc à haute densité énergétique qui peut être utilisé soit:

- Mode transféré: l'arc se fixe à la pièce et le transfert de chaleur est concentré; adapté à une pénétration plus profonde.

- Non transféré (pilote) mode: l'arc est maintenu entre l'électrode et la buse pour des tâches spécialisées de préchauffage ou d'allumage.

La densité énergétique plus élevée et le flux laminaire du jet de plasma produisent une pénétration stable avec un meilleur contrôle que le TIG conventionnel;

chimie des gaz (Ajout de H₂) augmente l'enthalpie et la pénétration au détriment de la capture potentielle d'hydrogène dans les alliages sensibles.

La géométrie de la buse et le contrôle du débit de gaz sont donc des paramètres critiques pour la forme de l'arc., comportement en matière de pénétration et de bain de fusion.

Oxycarbure, Brasage et brasage (pour épaisseur mince, non structurel)

Ce sont méthodes d'assemblage capillaire et à température contrôlée plutôt que le soudage par fusion:

- Oxycarbure (flamme) soudage/brasage: une flamme de combustion (O₂ + gaz combustible) fournit une chaleur localisée.

Lors du brasage de l'alliage d'apport (avec un point de fusion inférieur au métal de base) est chauffé pour s'écouler par capillarité dans le jeu du joint sans faire fondre les métaux de base.

La chimie de la flamme et le flux gèrent la dissolution et le mouillage des oxydes. Soudage oxy-combustible (fusion) fait fondre le matériau de base et la charge - rare pour le travail en tôle en raison d'un contrôle grossier de la chaleur. - Effrontement: compte sur mouillage—la charge fondue doit couler et adhérer aux surfaces métalliques de base, déplacement des oxydes; les flux ou atmosphères contrôlées éliminent les oxydes et favorisent le mouillage.

L'action capillaire contrôle la distribution des charges; le dégagement des joints est essentiel (jeu de brasage typique 0,05–0,15 mm). - Soudure: similaire au brasage mais à des températures plus basses (<450 °C); la tension superficielle et la solidification contrôlent l’intégrité des joints dans les assemblages électroniques et légers.

Parce que les métaux de base ne fondent pas, le brasage et la soudure produisent une distorsion minimale et conviennent bien à l'assemblage de métaux différents; le succès dépend de la métallurgie de la charge, chimie du flux et contrôle strict de la propreté et du dégagement.

4. Considérations matérielles et soudabilité

Le soudage de la tôle est autant une affaire comportement du matériau car il s'agit de sélection de processus.

Différents alliages réagissent très différemment au chauffage, verser, solidification et refroidissement:

la conductivité thermique contrôle la façon dont la chaleur se propage, la chimie de l'alliage contrôle la susceptibilité à la fissuration et les propriétés après soudage, et l'état de la surface contrôle la stabilité et la porosité de l'arc.

| Groupe de matériaux | Soudabilité (feuille) | Processus typiques | Principales préoccupations / effets | Remplisseur typique & blindage |

| Aciers au carbone / AFFAIRS ALLOYAGES | Bon → Conditionnel | GMAW (court-circuit/impulsion), GTAW, RSW | Durcissement HAZ sur sections à C supérieur ou épaisses; distorsion; fissuration à froid induite par l'hydrogène en présence d'humidité/de contaminants | ER70S-6 (MOI); Mélanges Ar/CO₂; préchauffage/postchauffage pour les aciers CE supérieurs |

| Aciers inoxydables (austénitique) | Très bien | GTAW, GMAW pulsé, laser | Sensibilisation (précipitations en carbure) en cas de surchauffe → corrosion; ZAT étroite; contrôle de la distorsion | ER308L / ER316L (charge à faible teneur en carbone), 100% Ardente (TIG), Mélanges Ar (MOI) |

| Aciers inoxydables (ferritique/martensitique) | Stimulant | TIG, MIG avec préchauffage | Martensitique: Risque de durcissement et de fissuration HAZ; ferritique: croissance & fragilité | Martensitique: remplissage correspondant + revenu après soudure; contrôle du préchauffage (100–300 ° C) |

Aluminium & alliages |

Bon – sensible au processus | TIG (CA), MOI pulsée (pistolet à bobine), laser, FSW | Conductivité thermique élevée; oxyde tenace (Al₂o₃) doit être retiré; porosité et risque de fissuration à chaud dans certains alliages | Tous les remplisseurs: ER4043 (Et, bonne fluidité), ER5356 (Mg, résistance plus élevée); 100% Ar ou Ar/Il |

| Cuivre, laiton, bronze | Modéré → Manipulation particulière | TIG, laser, effrontement (préféré pour les personnes minces) | Très haute conductivité (Cu) → perte de chaleur; le laiton libère des vapeurs de Zn; risque de brûlure et de vaporisation | Cuivre: Charge Cu-Si; laiton: charge de brasage; blindage à l'argon; bonne aération |

| Galvanisé / aciers revêtus | Dépend de la condition | MIG/TIG avec barrette locale, RSW (avec commandes), laser+extraction | Le zinc se vaporise → porosité, éclaboussures et fumées toxiques (fièvre des fondeurs de métaux); réduction de la durée de vie des électrodes en RSW | Dépouiller la zone de soudure ou utiliser une extraction locale; EPI et contrôle des fumées obligatoires |

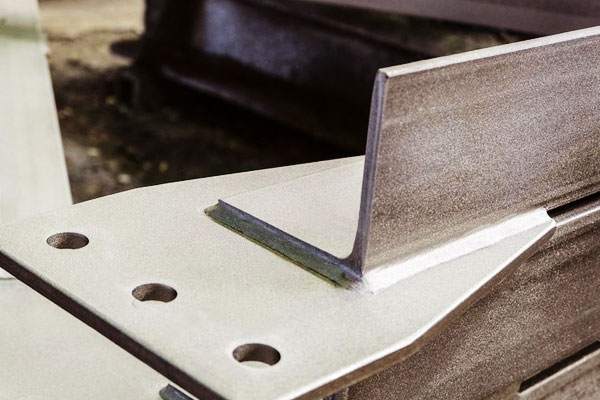

5. Conception conjointe, Aménagement et préparation des bords

Une bonne conception des joints réduit les demandes d’apport de chaleur et améliore la qualité.

- Joints à recouvrement sont courants en soudage par points et MIG pour les tôles; méfiez-vous de l'eau emprisonnée ou des poches de corrosion.

- Articulations bout à bout sur une feuille mince nécessite une excellente préparation des bords (carré, combler l'écart) pour laser ou TIG. Écart radiculaire généralement de 0 à 0,5 mm pour le laser; Le TIG peut tolérer davantage.

- Soudures d'angle: Pour la solidité et la rigidité, limiter la taille de la gorge pour éviter les brûlures. Cuisse de filet typique pour 1 La feuille de mm mesure environ 1 à 2 mm mais doit être soigneusement contrôlée.

- Biseaux des bords: Pas généralement nécessaire pour les feuilles minces; Si utilisé, garder le biseau peu profond pour éviter l'excès de remplissage et de chaleur.

- Tolérances: Pour laser et FSW, les tolérances d'ajustement sont serrées (±0,1 mm ou mieux). Pour MIG/TIG sur matériaux très fins, lacunes <0.5 mm sont courants pour éviter les brûlures.

6. Apport de chaleur, Stratégies de contrôle de la distorsion et de fixation

Les feuilles minces se déforment facilement : les stratégies de contrôle incluent:

- Apport de chaleur réduit: soudage par impulsion, vitesse de déplacement plus élevée, transfert par court-circuit dans GMAW, MIG/TIG pulsé.

- Couture intermittente: souder des segments avec des espaces pour soulager les contraintes; la passe finale comble les lacunes.

- Séquence de soudage équilibrée: souder des emplacements symétriques et la technique du backstep.

- Fixation et punaises solides: les pinces et les points de fixation avant la soudure complète réduisent le mouvement.

- Dissipateurs thermiques et barres de support: le support en cuivre dissipe la chaleur et empêche les brûlures.

- Pré-cintrage/sur-contrôle: intentionnellement pré-déformer puis souder pour finir à plat après la libération.

7. Défauts, Causes profondes et contre-mesures

| Défaut | Symptômes | Causes profondes | Contre-mesures |

| Brûlure | Trou dans la feuille, fusion locale | Apport de chaleur excessif, voyage lent, section mince | Réduire le courant/la chaleur, augmenter la vitesse de déplacement, barre de support, soudage par points |

| Porosité | Fosses / trous de gaz dans la soudure | Contaminants, humidité, mauvais blindage | Nettoyer les surfaces, fil sec/remplissage, améliorer la couverture gaz, purger l'arrière |

| Manque de fusion | Orteils ou racine non fusionnés | Faible apport de chaleur, mauvais aménagement | Augmenter l'énergie, réduire la vitesse de déplacement, préparation correcte des articulations |

| Fissuration (chaud/froid) | Fissures dans la ZAT ou la soudure | Haute retenue, hydrogène, refroidissement rapide | Consommables à faible teneur en H, pré/post-chauffage, grenaillage ou soulagement du stress |

| Éclaboussures excessives | Éclaboussures autour de la perle (MOI) | Mode de transfert incorrect / gaz | Passer en pulsé ou en court-circuit, ajuster le mélange de gaz |

| Saper | Rainure au bout de la soudure | Tension ou vitesse de déplacement excessive | Réduire la tension, voyage lent, ajuster l'angle de la torche |

| Contamination des surfaces / décoloration | Oxydation, mauvaise apparence | Blindage inadéquat ou contamination | Améliorer le blindage, nettoyer avant de souder |

| Rupture de soudure par points | Peu profond ou pas de pépite, expulsion | Force d'électrode incorrecte, courant ou heure | Ajuster la force de compression et le programme actuel, remplacer les électrodes |

8. Inspection, Tests et assurance qualité

Pratiques de qualité pour le soudage des tôles:

- Inspection visuelle: profil de soudure, saper, éclabousser, discontinuités superficielles.

- Pénétrant (Pt): détection de fissures de surfaces sensibles.

- Ultrasonique (Utah): peut détecter les défauts souterrains pour les feuilles plus épaisses ou multicouches.

- Test de tension transversale / test de pelage: utilisé pour qualifier la résistance des soudures par points.

- Essais mécaniques: traction, plier, et tests de microdureté sur coupons représentatifs.

- Contrôle dimensionnel: mesurer la planéité et la distorsion; corriger avec des luminaires ou retravailler.

- Documents de contrôle des processus: WPS, Qualifications PQR et soudeur selon les normes applicables.

9. Conseils pratiques pour le soudage de matériaux en tôle

Avant de commencer : liste de contrôle de préparation

- Identifier le matériel & caractère. Confirmer l'alliage (par ex., 304L contre 304), épaisseur et éventuels revêtements. Si inconnu, échantillon et test.

- Nettoyer le joint. Enlever l'huile/graisse, saleté, calamine et oxydes lourds. Pour l'aluminium, éliminez les oxydes mécaniquement ou faites appel au nettoyage des oxydes AC TIG.. Pour galvanisé, si possible, retirez le zinc de la zone de soudure immédiate.

- Aménagement & clouer. Utilisez des points de soudure tous les 25 à 50 mm pour les panneaux minces; espacement plus petit (10–25mm) pour coutures longues ou fines, pièces flexibles. Assurez-vous que les pinces maintiennent les pièces à plat et alignées.

- Enduit sec & consommables. Gardez le fil d'apport et les tiges scellés/secs.; cuire les électrodes si les spécifications l'exigent.

- Planifier le contrôle de la chaleur. Identifiez où les barres de support, des dissipateurs de chaleur ou des soudures par points seront utilisés. Préparer les luminaires et les pinces thermiques.

- Contrôle de la fumée & EPI. Échappement local pour galvanisé, laiton, inoxydable; respirateurs si nécessaire. Œil, protection des mains et du corps adaptée au processus.

Processus & heuristique des paramètres (règles de départ)

Ce sont des points de départ – validez toujours sur un coupon qui reproduit le stack-up, revêtement et serrage.

GMAW / MOI (acier fin 0,8–1,5 mm)

- Fil: 0.8 mmER70S-6.

- Transfert: court-circuit pour ≤1,5 mm; pulsé pour une meilleure qualité.

- Actuel: 60–140 A (commencer bas, augmenter soigneusement).

- Tension: 16–22 V.

- Vitesse de déplacement: 200–600 mm/min.

- Gaz de protection: 75% Ar/25% CO₂ (économique) ou 98% Ar/2 % O₂ (meilleur mouillage).

GTAW / TIG (mince en acier inoxydable & aluminium)

- Inoxydable (1.0 mm): DCEN 35–90 A; Débit Ar 8–15 L/min.

- Aluminium (0.8–2.0 mm): Et 60-160 et; impulsion & contrôle de l'équilibre utile; utiliser la torche démarre (HF ou ascenseur) pour protéger l'électrode.

- Tungstène: 1.6–2,4 mm lanthané/cérié pour DC, thorié ou lanthané pour AC.

Soudage par points par résistance (0.8 + 0.8 mm acier doux)

- Force de l'électrode: 3–6 kN.

- Courant de soudure: 7-12 le (machine & dépendant de l'électrode).

- Temps de soudure: 200–600 ms (en fonction de la fréquence du réseau et du planning).

- Entretenir les électrodes: habiller régulièrement les visages; surveiller la taille des pépites via un échantillonnage destructif/non destructif.

Soudage Laser (1.0 mm crosse inoxydable)

- Pouvoir: 1–4 kW selon la vitesse de déplacement.

- Vitesse: 1–5 m/min pour tôle fine.

- Point de mise au point: 0.2–0,6 mm; garantir une excellente qualité de bord et un ajustement serré.

- Purge arrière: argon 5 à 15 L/min pour l'acier inoxydable pour éviter l'oxydation.

FSW (panneaux en aluminium)

- Régime de l'outil: 800–2000 tr/min; course 100–500 mm/min (compromis vitesse/chaleur).

- Utilisez une plaque de support robuste; la conception de l'outil est essentielle pour les tôles fines afin d'éviter les défauts de plongée.

Contrôler la distorsion et le burn-through

- Utiliser des méthodes à faible apport de chaleur: TIG, MOI pulsée, laser ou FSW lorsque la distorsion ou l’apparence visuelle est critique.

- Soudage par points/sauts: soudure 10–30 mm, sauter 10 à 30 mm, puis revenez combler les lacunes, ce qui limite l'accumulation de chaleur locale.

- Séquence d'équilibre: souder symétriquement autour de la pièce et sur les côtés alternés. Pour les coutures, reculer par segments courts pour contrôler le retrait.

- Serrage & support: les pinces rigides et les barres de support en cuivre dissipent la chaleur et empêchent les brûlures; la feuille de support sacrificielle est efficace pour les pièces très fines.

- Pré-plier et surcompenser: déformer intentionnellement légèrement à l'opposé de la déformation prévue afin que la pièce se détende selon les spécifications après le soudage.

- Utiliser des dissipateurs de chaleur: des blocs de cuivre temporaires ou des luminaires refroidis à l'eau sous les zones critiques réduisent la ZAT et le gauchissement.

Clouer, conseils de montage et d'alignement

- Taille minimale du point de fixation: utilisez de petites punaises (juste assez pour maintenir la pièce), puis terminez par des soudures complètes. Pour les feuilles fines, utilisez des longueurs de point d'agrafage de 3 à 6 mm..

- Merci de commander: placer des punaises pour minimiser les écarts; ne pas appliquer trop de punaises car une punaise excessive équivaut à un échauffement local excessif.

- Appareil de chauffage: si les pièces se déforment fréquemment, envisager des luminaires activement refroidis à l'eau ou des coussinets en céramique pour contrôler le flux thermique.

- Palettes à changement rapide: pour la production, concevoir des montages qui garantissent un montage reproductible et minimisent le temps de cycle.

Consommables, outillage & entretien

- Électrode & mec qui: pour MIG/TIG, gardez les pointes de contact et les buses propres; Remplacez les pointes usées : les pointes usées provoquent une alimentation irrégulière du fil et des arcs incohérents..

- Sélection des fils: faire correspondre la chimie du fil au métal de base et à la finition; maintenir les bobines sèches.

- Pansement des électrodes (RSW): habiller les électrodes de cuivre pour corriger la géométrie du visage; les électrodes usées réduisent le contact et augmentent le besoin en courant.

- Angle de la torche & se démarquer: maintenir une visibilité constante pour MIG (~10–20 mm typique) et un angle de torche approprié (10–20 °) pour contrôler la pénétration et la forme des perles.

10. Matrice de sélection de processus: Quand utiliser quelle méthode

| Processus de soudage | Plage d'épaisseur de feuille | Adéquation du matériau | Avantages clés | Applications typiques |

|---|---|---|---|---|

| GMAW / MOI | 0.8 – 12 mm | Acier au carbone, acier inoxydable, aluminium | Rapide, automatisation facile, apport de chaleur modéré | Panneaux automobiles, enceintes industrielles, cadres structurels |

| GTAW / TIG | 0.5 – 6 mm | Acier inoxydable, aluminium, alliages de cuivre | Précis, soudures propres, éclaboussures minimes | Aérospatial, assemblages de haute qualité, panneaux décoratifs |

| Soudage par points par résistance (RSW) | 0.5 – 3 mm | Acier au carbone, acier inoxydable | Très rapide, répétable, distorsion minimale | Panneaux de carrosserie automobile, fabrication d'appareils électroménagers |

| Soudage par agitation à la friction (FSW) | 1 – 12 mm | Aluminium, cuivre, magnésium | Soudure à l'état solide, haute résistance, faible distorsion | Panneaux de fuselage d'avion, coque, composants aérospatiaux |

| Soudage du faisceau laser (Lbw) & Hybride | 0.3 – 6 mm | Acier inoxydable, aluminium, acier à haute résistance | Pénétration profonde, entrée de chaleur faible, grande vitesse | Automobile, dispositifs médicaux, assemblages de précision |

| Soudage à l'arc plasma (PATTE) | 0.5 – 6 mm | Acier inoxydable, alliages de nickel, titane | De haute qualité, arc contrôlé, ZAT étroite | Aérospatial, nucléaire, composants hautes performances |

| Oxycarbure, Effrontement, Soudure | 0.1 – 3 mm | Cuivre, laiton, acier fin, métaux revêtus | Feu doux, rejoindre des métaux différents, distorsion minimale | CVC, électronique, objets de décoration |

11. Conclusion

Le soudage réussi de tôles nécessite une capacité de processus adaptée au matériau, besoins communs et de production.

Les décisions clés concernent gestion de la chaleur, aménagement commun, et contrôle des processus. Pour des volumes élevés avec des joints à recouvrement simples, soudage par points par résistance est le plus économique.

Pour les coutures esthétiques et les travaux de réparation, TIG est préféré. Avancé, production à faible distorsion, laser ou FSW peut être le bon choix. Validez toujours avec des coupons représentatifs, contrôler les variables de soudage, et mettre en œuvre l'inspection et l'assurance qualité.

FAQ

Quelle est la tôle la plus fine que je puisse souder?

Avec une bonne technique (laser, TIG ou MIG pulsé), draps jusqu'à 0.3–0,5 mm peut être soudé sans brûlure. Le soudage par points par résistance fonctionne bien pour les joints à recouvrement à ~0,6 mm par feuille.

Comment puis-je réduire la distorsion dans les assemblages de tôles soudées?

Minimiser l’apport de chaleur (vitesse de déplacement plus élevée, modes pulsés), utiliser des séquences de soudage équilibrées, fixation solide et soudage par points. Utilisez des barres de support et des pinces pour agir comme dissipateurs de chaleur.

Puis-je souder des métaux différents (par ex., acier à aluminium)?

Le soudage par fusion directe de l'acier sur l'aluminium est problématique en raison de la fragilité des intermétalliques. Les options préférées sont effrontement, fixation mécanique, ou assemblage à l'état solide (technique de soudage par friction ou de malaxage par friction) avec couches de transition.

Les revêtements comme la galvanisation empêchent-ils le soudage?

Les revêtements compliquent le soudage: le zinc se vaporise et peut provoquer de la porosité et des fumées toxiques. Enlever le revêtement au niveau de la zone de soudure ou utiliser des procédés tolérants aux revêtements (laser avec extraction) et utilisez toujours une extraction des fumées et un EPI.

Quand dois-je choisir FSW plutôt que le soudage par fusion?

Utiliser FSW pour les alliages d'aluminium où vous avez besoin d'une distorsion minimale, Excellentes propriétés mécaniques, et pas de remplissage. FSW nécessite un accès pour l'outil rotatif le long du joint.