1. Introduction

Soudage Laser contre Soudage MIG est un sujet central dans la fabrication moderne, Lorsque les technologies d'adhésion affectent directement l'intégrité structurelle, efficacité de production, et la fiabilité à long terme des produits.

De l'aérospatiale et de l'automobile aux dispositifs médicaux et aux machines lourdes, Le soudage est au cœur de la production de masse et de la fabrication de haute précision.

L'article vise à présenter un complet, comparaison multi-perspective de Soudage au laser vs soudage MIG.

Examiner leurs principes de travail, performance technique, frais, sécurité, compatibilité des matériaux, et l'adéquation pour diverses applications.

2. Qu'est-ce que le soudage MIG (Soudage à l’arc sous gaz métallique – GMAW)?

Soudage MIG est un processus de soudage à l'arc bien établi qui utilise un Electrode de fil consommable nourri en continu et un gaz de blindage inerte ou semi-inerte pour protéger la piscine de soudure contre la contamination atmosphérique.

Principe de fonctionnement:

Le processus commence lorsqu'un L'arc électrique est frappé Entre l'électrode de fil et le matériau de base.

La chaleur de l'arc - allant de 3 000 ° C à 6 000 ° C - fait à la fois le fil et le métal de base, formant une piscine de soudure fondée.

Le gaz de l'essence, généralement un mélange d'argon et de co₂ ou d'argon pur, déplace l'air ambiant pour prévenir l'oxydation, porosité, et contamination.

Composants système clés:

- Source d'alimentation: Tension généralement constante (Cv) avec des sorties de 18 à 30 V et 50–350 A.

- Mangeoire: Nourrit l'électrode à un rythme contrôlé (2–20 m / i).

- Pistolet de soudage: Contient la pointe de contact et fournit à la fois le fil et le gaz de blindage.

- Approvisionnement en gaz: Fournit du gaz de blindage à un débit de ~ 15–20 L / min.

Attributs de processus:

- Métal de remplissage: Fourni par le fil lui-même, contribuant au dépôt.

- Stabilité de l'arc: Facile à démarrer et à entretenir, Même pour les soudeurs moins expérimentés.

- Pertinence: Idéal pour le soudage acier au carbone, acier inoxydable, et aluminium avec des épaisseurs allant de 1 mm à 25 mm.

Avantages du soudage MIG

- Convivial et accessible à l'opérateur

- Taux de dépôt élevés et vitesses de soudage plus rapides

- Équipement et configuration rentables

- Polyvalence dans les matériaux et les épaisseurs

- Soudage continu avec des interruptions minimales

- Bonne force de soudure avec finition esthétique acceptable

- Compatibilité élevée avec l'automatisation et la robotique

- Performances solides dans les conditions extérieures et sur le terrain

3. Qu'est-ce que le soudage laser?

Soudage au laser est un haute précision, densité de haute énergie processus de fusion qui utilise un faisceau laser concentré pour fondre et rejoindre les matériaux.

Contrairement à Mig, il ne nécessite pas de contact physique ou de fil de remplissage, Bien qu'il puisse être utilisé avec du métal de remplissage dans des cas spécialisés.

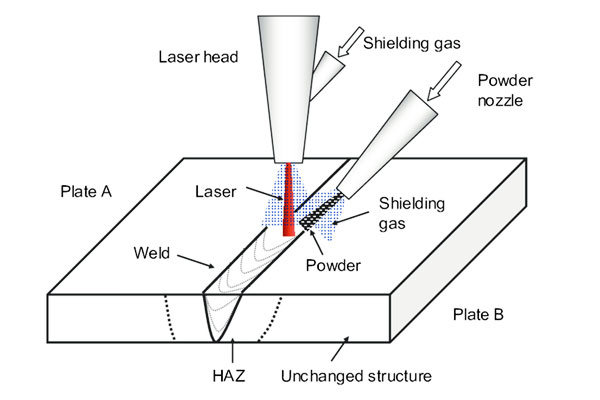

Principe de fonctionnement:

UN faisceau laser concentré, souvent avec un diamètre aussi petit que 0.1 mm, frappe la pièce, Le chauffer rapidement au-dessus de son point de fusion.

À des densités de puissance dépassant 10⁶ avec CM², Le laser crée un effet de trou de serrage, permettre profondément, Soudures étroites avec un minimum d'entrée de chaleur.

La solidification est extrêmement rapide, Réduire la distorsion et le stress résiduel.

Types laser couramment utilisés:

- Lasers à fibre: Efficace et robuste, avec des pouvoirs de 500 Dans ceci 10+ kW.

- Lasers disque: Excellente qualité de faisceau et stabilité énergétique.

- Lasers CO₂: Utilisé pour des sections plus épaisses mais moins efficaces pour les matériaux réfléchissants.

Livraison et contrôle du faisceau:

Les poutres laser sont livrées via fibre optique ou miroirs, guidé par Systèmes CNC ou bras robotiques.

Les capteurs avancés et les systèmes de rétroaction sont souvent intégrés pour Surveillance des processus en temps réel et contrôle adaptatif.

Attributs de processus:

- Métal de remplissage: Facultatif; Généralement un processus de fusion.

- Vitesse de soudage: Peut dépasser 10 m / min dans des configurations à grande vitesse.

- Pertinence: Exceptionnel pour acier inoxydable à calibre mince, titane, alliages de nickel, et métaux différents - commun aérospatial, automobile, et électronique industries.

Avantages du soudage laser

- Précision exceptionnelle et zone de chaleur minimale (ZAT)

- Capacité à grande vitesse et à haut débit

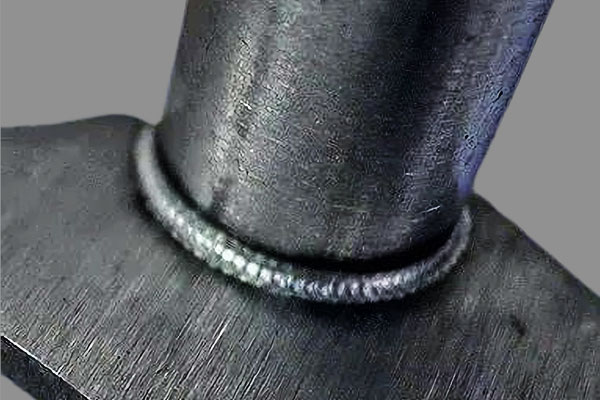

- Pénétration profonde et perles de soudure étroites

- Qualité de soudure supérieure et esthétique propre

- Potentiel élevé d'automatisation et d'intégration

- Réduction de l'utilisation consommable et des déchets inférieurs

- Polyvalence dans les matériaux et les types de joints

4. Analyse technique comparative du soudage au laser vs soudage MIG

Comprendre les principales différences techniques entre Soudage Laser contre Soudage MIG est essentiel pour optimiser la qualité de la soudure, performance, et l'adéquation pour des applications industrielles spécifiques.

Cette section compare les deux techniques à travers les principales mesures techniques -apport de chaleur, qualité de soudure, et précision— Pour fournir une vue complète de leurs performances dans différents scénarios de fabrication.

Entrée de chaleur et pénétration

Soudage MIG:

Le soudage MIG implique généralement Entrée de chaleur plus élevée En raison de l'arc relativement large et du taux de refroidissement plus lent. Ce profil thermique plus large:

- Conduit à zones plus grandes touchées par la chaleur (ZAT).

- Augmente le risque de distorsion et contrainte résiduelle, surtout dans les matériaux minces.

- Fournit pénétration modérée, généralement jusqu'à 6–12 mm en un seul pass en fonction de la conception actuelle et conjointe.

Soudage Laser:

Le soudage laser génère un concentré, faisceau à haute énergie qui crée un trou de serrure effet, offrir une énergie intense dans une petite zone:

- Profondeurs de pénétration de jusqu'à 25 mm en un seul pass sont réalisables avec des lasers à fibres de haute puissance.

- Entraîne ZAT minimale, Répartition réduite, et Contrôle thermique serré, particulièrement critique dans la fabrication de précision.

- L'entrée de chaleur est généralement 3–10 fois plus bas que le soudage MIG pour la même pénétration, Amélioration de l'intégrité métallurgique.

En résumé: Le soudage MIG est meilleur pour combler les grandes lacunes ou la construction de matériaux, tandis que le soudage au laser est idéal pour, étroit, soudures à faible distorsion.

Qualité de soudure et propriétés mécaniques

Soudage MIG:

- Résistance à la traction: Dépend fortement des matériaux de remplissage et des paramètres de soudage. Souvent légèrement inférieur au métal de base en raison de la dilution et de la porosité.

- Porosité et éclaboussures: Problèmes communs causés par le blindage des incohérences de gaz ou une contamination.

- Zone affectée par la chaleur (ZAT): Peut être large et modifié microstructurellement, réduisant potentiellement la vie de fatigue.

Soudage Laser:

- Qualité de fusion supérieure avec une porosité minimale lorsque le processus est optimisé.

- Résistance à la traction plus élevée et résistance à la fatigue En raison de HAZ étroite et de solidification rapide.

- Excellent contrôle métallurgique, surtout lors du soudage des métaux différents ou réactifs (par ex., De, alliages ni).

Précision et contrôle

Soudage MIG:

- L'opération manuelle et semi-automatique est courante, avec la précision positionnelle dépendante de la compétence de l'opérateur.

- Capacité limitée à gérer tolérances serrées ou lacunes au niveau micron.

- Tolérant à l'ajustement des articulations imparfaites, ce qui le rend adapté aux applications structurelles.

Soudage Laser:

- Offres Contrôle de niveau micron sur l'emplacement de la soudure et la profondeur de pénétration.

- Intègre de manière transparente avec CNC et automatisation robotique, activer la répétition, production à grande vitesse.

- Peut souder des lacunes aussi petites que 0.1 mm, ou même pas de ne pas faire Joints de bout dans des configurations de haute précision.

- Moins pardonnant aux lacunes articulaires ou à un désalignement à moins que cela ne soit complété par du fil de remplissage.

5. Considérations de coûts du soudage au laser vs soudage MIG

Dans cette section, Nous examinons les implications financières des deux processus à travers l'investissement initial, Coûts opérationnels, et retour sur investissement (Retour sur investissement).

Investissement initial

Soudage Laser Les systèmes exigent un coût initial considérablement plus élevé, en grande partie à cause de:

- Sources laser de précision (fibre, Co₂, lasers disque).

- Optique de livraison de faisceau et systèmes de contrôle.

- Infrastructure de sécurité, y compris enclos laser et verrouillage.

- Intégration avec CNC ou plateformes robotiques.

Benchmark Cost: Une cellule de soudage laser industrielle standard peut aller de $120,000 à $500,000, en fonction de la capacité électrique, niveau d'automatisation, et accessoires.

Soudage MIG, en revanche, est beaucoup plus économique à déployer:

- Les configurations MIG manuelles de base peuvent commencer par $2,000 à $10,000.

- Même les cellules MIG entièrement automatisées dépassent rarement $80,000, y compris la robotique et les luminaires.

Cette disparité rend le soudage MIG beaucoup plus accessible petites à moyennes entreprises ou pour des projets avec un capital limité.

Coûts opérationnels et d'entretien

Le soudage au laser peut réduire les déchets opérationnels, Mais son entretien est plus exigeant:

- Nettoyage des lentilles et remplacement optique sont routine et coûteux.

- Lasers à haute énergie consommer une électricité substantielle, en particulier dans les opérations continues.

- Les opérateurs ont besoin formation spécialisée Pour gérer les paramètres de puissance laser, procédures de sécurité, et diagnostics système.

En revanche, Caractéristiques de soudage MIG:

- Coût des consommables inférieurs, avec du fil et du gaz de blindage facilement disponibles.

- Maintenance de routine limitée à remplacement de la torche, nettoyage de la buse, et Réglages d'alimentation en fil.

- Familiarité des techniciens larges, ce qui réduit les coûts de main-d'œuvre et minimise les investissements de formation.

Instantané opérationnel:

- Remplacement de l'optique laser peut coûter $1,000- 5 000 $ par cycle.

- MIG Consommables Généralement $0.10- 0,30 $ par mètre de soudure, Selon le matériau et le mélange de gaz.

Retour sur investissement (Retour sur investissement)

Offres de soudage au laser valeur à long terme dans les applications à volume élevé et à précision:

- Des vitesses de soudage élevées et une reprise minimale améliorent le débit.

- La qualité constante réduit les coûts liés aux défauts.

- Intégration transparente avec Systèmes de contrôle de la qualité automatisé maximise l'efficacité.

Dans le industrie automobile, Le soudage au laser peut réduire le temps d'assemblage total jusqu'à 60% pour les applications vierges sur mesure, compenser son coût initial plus élevé dans 1-2 ans en production à haut volume.

Soudage MIG, entre-temps, délivre ROI plus rapide pour la fabrication générale:

- Idéal pour Production de volume de faible à moyen ou services de réparation et d'entretien.

- Temps de configuration minimal et support de lumintuture flexible Économie à court terme.

- ROI est souvent réalisé dans sous 6 mois pour des configurations manuelles ou semi-automatisées.

6. Adébabilité du matériau et plage d'épaisseur

La sélection de la technique de soudage appropriée dépend fortement du type de matériau et de son épaisseur.

Soudage au laser vs soudage MIG présente différents niveaux d'efficacité dans divers métaux et catégories d'épaisseur.

Dans cette section, Nous évaluons leurs performances en fonction de la compatibilité des matériaux, Sensibilité métallurgique, et les exigences structurelles.

Compatibilité des matériaux

Soudage Laser

Le soudage au laser excelle avec métaux qui ont une réflectivité élevée et une conductivité thermique, à condition que le type laser et les paramètres corrects soient appliqués. Les matériaux couramment utilisés comprennent:

- Aciers inoxydables (par ex., 304, 316, 2205 duplex): Résultats exceptionnels avec une distorsion minimale.

- Aluminium alliages (par ex., 6061, 7075): Nécessite un contrôle précis des paramètres en raison d'une réflectivité élevée et d'un risque de porosité.

- Titane alliages: Excellente qualité de soudure pour aérospatial et usage médical.

- Alliages à base de nickel (par ex., Inconel): Le haz étroit du laser aide à préserver l'intégrité mécanique.

Le soudage au laser est particulièrement bien adapté à alliages non ferreux et hautes performances, où la précision et le contrôle métallurgique sont essentiels.

Soudage MIG

Le soudage MIG est plus polyvalent à travers aciers légers, aciers au carbone, et aluminium, avec moins d'accent sur la précision mais une plus grande flexibilité dans la fabrication générale. Les matériaux courants comprennent:

- Acier au carbone: Idéal pour les composants structurels et lourds.

- Aluminium: Nécessite un pistolet de bobine ou un système push-pull et un gaz riche en argon.

- Acier inoxydable: Réalisable mais avec un haz plus large et une oxydation potentielle.

Le MIG est généralement plus tolérant aux conditions de surface comme l'échelle du moulin, rouiller, ou huile, le rendant approprié pour de plein air, réparation, et fabrication lourde environnements.

Capacité de plage d'épaisseur

Soudage Laser

Le soudage au laser est très efficace dans le épaisseur mince à modérée gamme. Les capacités typiques incluent:

- Sections minces (0.2 mm à 3 mm): Pénétration exceptionnelle sans brûlure.

- Sections modérées (jusqu'à 8 à 10 mm): Nécessite des lasers multi-passes ou haute puissance.

- Sections épaisses (>10 mm): Faisable avec des techniques hybrides spécialisées ou une oscillation de faisceau.

Parce que l'énergie laser est très concentrée, Les soudures sont profond et étroit, qui minimise la distorsion thermique et réduit le post-traitement.

Soudage MIG

Le soudage MIG couvre une gamme plus large d'épaisseurs de matériau, particulièrement dans le catégories moyennes à épaisses:

- Jauge mince (<1 mm): Difficile en raison de l'accumulation de chaleur; risque de brûlure.

- Matériaux modérés à épais (2 mm à 25 mm et au-delà): Les taux de dépôt élevés et les capacités multi-passes le rendent idéal pour les fortes soudures.

Contrairement au soudage au laser, Moi parie de crème glacée pour pontage d'écart et manipulation Variations de l'ajustement des joints, surtout lorsque les tolérances ne sont pas étroitement contrôlées.

Soudage des matériaux différents

Quand il s'agit de rejoindre des métaux différents, Le soudage au laser offre un avantage significatif. C'est Entrée de chaleur localisée minimise la formation de composés intermétalliques et permet la jonction de matériaux comme:

- Acier inoxydable à l'acier au carbone

- Titane en cuivre ou en aluminium (avec les intercouches)

- Alliages nickel à l'acier

Soudage MIG, d'autre part, lutte avec des matériaux différents en raison de différences dans les températures de fusion, Taux d'extension thermique, et incompatibilité métallurgique.

Tandis que les fils de remplissage spéciaux peuvent aider, La résistance mécanique et la résistance à la corrosion peuvent être compromises.

7. Applications industrielles

Soudage Laser

- Aérospatial: Conduites de carburant, boîtiers de capteurs

- Médical: Implants orthopédiques, cas de stimulateur cardiaque

- Électronique: Tabs de batterie, Capteur

- Automotive: Des blancs soudés, Composants EV

Soudage MIG

- Construction: Poutres, colonnes, infrastructure

- Construction navale: Placage de coque, cloisons

- Machinerie lourde: Cadres, chargeurs, seaux

- Réparation et fabrication: Boutiques et garages généraux

8. Tableau de résumé comparatif de soudage au laser vs MIG

| Critères | Soudage Laser | Soudage MIG (GMAW) |

|---|---|---|

| Type de processus | Soudage de fusion utilisant un faisceau laser concentré | Soudage à l'arc utilisant du fil consommable et du gaz de blindage |

| Apport de chaleur | Bas et hautement localisé | Zone élevée et plus large touchée par la chaleur |

| Pénétration | Profond, soudures étroites; Ratio d'aspect élevé (jusqu'à 10:1) | Modéré à profond, soudures plus larges; Ratio d'aspect inférieur |

Vitesse de soudage |

Très haut (jusqu'à 60 mm / s) | Modéré (10–30 mm / s selon la configuration) |

| Précision et contrôle | Précision exceptionnelle; Idéal pour les micro-sournoises | Moins précis; Convient à la fabrication générale |

| Compatibilité d'automatisation | Facilement intégré à la robotique et au CNC | Compatible mais moins adaptable à l'automatisation à grande vitesse |

| Adéquation du matériau | Idéal pour la calibre mince, réfléchissant, et métaux différents | Meilleur pour les métaux ferreux / non ferreux d'épaisseur |

Plage d'épaisseur |

<0.5 mm à ~ 6 mm (sans remplissage); jusqu'à 10 mm avec hybride / remplissage | 1 mm à >25 mm (multi-pass possible) |

| Qualité de soudure | Finition de surface haute, distorsion minimale, faible porosité | Qualité modérée; Plus de éclaboussures et de haz plus gros |

| Consommables | Minimal (gaz inerte; remplissage facultatif) | Électrode de fil et gaz de blindage requis en continu |

| Installation & Temps d'arrêt | Configuration plus longue, Alignement précis critique | Rapide à configurer et ajuster; tolérant aux variations de surface mineures |

| Coût initial de l'équipement | Haut (100k à 500k USD selon le système) | Modéré (5k à 50k USD pour les configurations industrielles) |

Coût de fonctionnement |

Plus bas dans le temps dans les applications à volume élevé | Plus élevé en raison de l'utilisation et de la maintenance consommables |

| Besoins d'entretien | Nettoyage d'optique, alignement de faisceau | Usure, nettoyage des éclaboussures, Remplacement fréquent de pointe / de buse |

| Exigences de formation | Haut; nécessite des connaissances sur la sécurité au laser et le contrôle de précision | Modéré; plus facile à former les opérateurs généraux |

Considérations de sécurité |

Nécessite des enceintes laser, EPI, et systèmes de sécurité de classe 1 | Nécessite l'extraction de fumées, Protection des yeux de l'arc, et manipulation de gaz |

| Applications | Aérospatial, Automobile EV, médical, électronique | Construction, construction navale, châssis automobile, réparation générale |

| Retour sur investissement (Retour sur investissement) | ROI élevé dans la production de masse de précision | ROI élevé en structure, fabrication à grande échelle |

| Impact environnemental | Fupés inférieurs, bruit minimal, Énergie économe en énergie dans un débit élevé | Émissions plus élevées, Plus de déchets de chaleur, opération plus forte |

9. Conclusion

Dans le paysage évolutif de la fabrication moderne, le choix entre Soudage au laser vs soudage MIG n'est pas binaire mais stratégique.

Le soudage au laser offre une précision inégalée, répétabilité, et la vitesse, en faisant l'option préférée pour une valeur élevée, industries à volume élevé.

Soudage MIG, entre-temps, reste indispensable pour sa polyvalence, abordabilité, et facilité de déploiement.

En comprenant les forces et les limites de chaque méthode - et les aligner sur des objectifs opérationnels - les fabricants peuvent prendre des décisions éclairées qui maximisent la qualité, efficacité, et retour sur investissement.

CE est le choix parfait pour vos besoins de fabrication si vous avez besoin de haute qualité soudage services.

Référence de l'article: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/