1. Introduction

Casting d'investissement en fer ductile fusionne la forte force, Nature ductile de la fonte nodulaire avec la fine précision de l'investissement (cire perdue) fonderie.

Il s'agit d'une méthode de fabrication avancée idéale pour produire des pièces de dimension de dimension et de structure.

Cette technique est particulièrement utile lorsque les géométries complexes, tolérances serrées, et la fiabilité mécanique sont essentielles, telles que dans l'automobile, défense, aérospatial, et les applications énergétiques.

2. Qu'est-ce que le casting d'investissement en fer ductile?

Casting d'investissement en fer ductile est un processus de coulée de métal de précision qui combine les propriétés mécaniques supérieures du fer ductile avec la haute précision et la capacité de détail fine du Méthode de coulée d'investissement (également connu sous le nom de fonte à la cire perdue).

Il est idéal pour produire de petites à moyennes, parties complexes qui nécessitent à la fois une résistance et une précision dimensionnelle.

Définitions clés:

- Fonte Ductile (aussi appelé fer de fer nodulaire ou Sg de fer) est un type de fonte connue pour son haute résistance, ductilité, et résistance aux chocs en raison de son sphéroïdal (nodulaire) graphite structure.

- Moulage d'investissement est un processus de moulage où un motif de cire est recouvert de matériau en céramique réfractaire pour former un moule.

Une fois la cire qui a fondu, Le métal fondu est versé dans la cavité pour former la pièce.

3. Pourquoi utiliser la coulée d'investissement pour le fer ductile?

Fer à fonte ductile La coulée d'investissement comble un écart clé dans les applications de coulée de métal: Coulage de sable traditionnel de fer ductile, Bien que économique et évolutif, lutte avec de beaux détails géométriques, tolérances serrées, et sections à paroi mince.

Ces limitations le rendent inadapté aux composants de précision ou aux pièces avec des structures internes complexes.

D'autre part, Castings d'investissement en acier, bien que capable d'atteindre une précision dimensionnelle élevée, manque de rentabilité du fer ductile, Machinabilité supérieure, et propriétés inhérentes à l'amortissement des vibrations, qui sont essentiels dans de nombreux environnements dynamiques ou sensibles au bruit.

Casting d'investissement en fer ductile Émerge ainsi comme une solution optimale pour les applications qui demandent à la fois la précision et la robustesse mécanique, combler un écart de performance et d'économie entre la coulée de sable et la coulée de précision en acier.

Il permet la production de complexe, composants en forme de filet qui maintiennent les traits souhaitables du fer ductile -rapport résistance/poids élevé, ductilité, résistance aux chocs, et capacité d'amortissement- Tout en réalisant une précision de forme quasi-réseau.

4. Le processus de casting d'investissement en fer ductile

Le fer à fonte ductile moulage de précision Le processus suit les étapes fondamentales de la coulée traditionnelle perdue.

Mais intègre des contrôles métallurgiques précis et des techniques spécialisées pour s'adapter au comportement de solidification unique et à la formation de structure de graphite de fer ductile.

4.1 Création de motifs

- Motifs de cire: Les motifs de cire de haute précision sont produits par moulage par injection ou impression 3D, avec des allocations de retrait de 0,5 à 2% pour compenser la contraction des métaux pendant le refroidissement.

Pour les composants avec des caractéristiques ultra-fins, telles que les murs minces 0.5 MM ou canaux internes complexes - stéréolithographie (ANS) 3Les modèles imprimés en D sont souvent préférés, offrant une précision jusqu'à ± 0,02 mm. - Assemblage du patron: Les motifs de cire individuels sont montés sur une entrue de cire centrale pour former une structure en forme d'arbre.

Une seule coquille (environ. 10 kg capacité) Peut contenir 5 à 10 pièces, Optimisation du débit et de l'utilisation des matériaux en céramique.

4.2 Bâtiment de coquille

- Revêtement de suspension: L'arbre à cire assemblé est plongé à plusieurs reprises dans une suspension de céramique réfractaire composée d'alumine, silice, ou zircone.

Pour le fer ductile, Les suspensions à base de zircone sont idéales en raison de leur réfractarité supérieure (>2700°C), requis pour la manipulation du fer fondu à 1300–1350 ° C. - Stuc et séchage: Après chaque trempette à suspension, Le revêtement humide est saupoudré de grains réfractaires (stuc) comme la silice ou l'alumine fusionnée pour construire une épaisseur et une résistance de la coquille.

Le schéma est ensuite séché dans une chambre contrôlée par l'humidité.

Typiquement, 6–8 couches sont appliquées, résultant en une coque robuste de 5 à 10 mm capable de résister aux charges mécaniques et thermiques de la coulée de fer. - Déwaxing et tir: La cire est retirée de la coque via l'autoclavage ou le chauffage flash (100–160 ° C).

La cire résiduelle est éliminée lors d'un tir à haute température à 800–1000 ° C, qui a également destiné à la coquille, augmenter sa résistance à la flexion à 5 à 10 MPa et assurer la stabilité dimensionnelle pendant la coulée.

4.3 Mélange et nodulisation

La métallurgie unique du fer ductile nécessite un contrôle précis pendant la fusion:

- Préparation en alliage: Fer (94–96%), carbone (3.2–3,8%), silicium (2.0–2,8%) sont fondues dans une fournaise à induction à 1400–1500 ° C.

- Nodulisation: Magnésium (0.03–0,08%) ou cérium (0.02–0,06%) est ajouté pour transformer le graphite floconneux en nodules sphériques.

Cette étape est critique, même 0.04% soufre (Un poison nodulisé) peut ruiner la microstructure. - Inoculation: Ferrosilicon (0.2–0,5%) est ajouté après la nodulisation pour affiner les nodules (5–20 nodules / mm²) et empêcher le refroidissement (Formation de martensite).

4.4 Version et solidification

- Verser: Fonte ductile en fusion (1300–1350 ° C) est versé dans la coquille chaude (800–1000 ° C) Pour minimiser les chocs thermiques.

La conductivité thermique élevée de la coquille (1–2 w / m · k) accélère le refroidissement à 20–30 ° C / min - plus cher que la coulée de sable (5–20 ° C / min)—Réfider la structure des grains. - Solidification: Forme de nodules en graphite pendant le refroidissement, avec la coque en céramique restreignant le retrait (3–5% volumétrique) Pour réduire la porosité.

Les cisseurs sont minimes en raison de la conception de la forme quasi-réseau du casting d'investissement.

4.5 Finition

- Retrait de la coque: La coque en céramique durcie est retirée à l'aide de méthodes de vibration, impact mécanique, ou jet d'eau à haute pression.

- Coupure et nettoyage: Les moulages individuels sont séparés du système de déclenchement et de la terre pour éliminer tout métal résiduel à la porte des connexions ou des lignes de séparation.

- Traitement thermique (Facultatif):

-

- Recuit: Effectué à 850–900 ° C pour jusqu'à 2 heures pour adoucir le matériau pour l'usinage plus facile.

- Trempe (Traitement de type T6): Conduit à 500–550 ° C pour améliorer la résistance, dureté, et résistance à la fatigue dans les pièces porteuses.

5. Avantages métallurgiques de l'investissement foncé

Le refroidissement contrôlé de l'investissement et la rigidité de la coquille améliorent la microstructure du fer ductile:

- Nodules graphite raffinés: Refroidissement plus rapide (20–30 ° C / min) produit plus petit, Des nodules plus uniformes (10–20 nodules / mm² vs. 5–10 dans le coulage de sable),

Augmentation de la résistance à la traction de 10 à 15% (par ex., 450 MPA VS. 400 MPA pour un GJS-400-15). - Porosité réduite: Les coquilles en céramique limitent le piégeage de gaz, avec porosité <0.5% (contre. 1–2% dans le coulage de sable), Amélioration de la résistance à la fatigue (120–140 MPa à 10⁷ cycles vs. 100–120 MPA).

- Matrice uniforme: Le refroidissement même de la coquille minimise la ségrégation, resulting in a consistent ferrite/pearlite matrix—critical for parts with thin walls (1–3 mm) où la coulée de sable peut former des zones de refroidissement cassantes.

6. Grades communs de casting d'investissement en fer ductile

Le casting d'investissement en fer ductile soutient une variété de notes, chacun adapté à une mécanique spécifique, thermique, ou performance résistante à la corrosion.

Ces notes sont définies par des normes internationales telles que l'ASTM A536, OIN 1083, et en-GJ (Europe), et varie principalement dans résistance à la traction, élongation, dureté, et nodularité.

| Grade | Standard | Résistance à la traction (MPa) | Limite d'élasticité (MPa) | Élongation (%) | Applications typiques | Caractéristiques clés |

| GJS-400-15 | EN-GJS-400-15 | ≥ 400 | ≥ 250 | ≥ 15 | Boîtiers de pompage, corps de valve, parenthèses | Excellente ductilité et castabilité |

| GJS-500-7 | EN-GJS-500-7 | ≥ 500 | ≥ 320 | ≥ 7 | Articulations automobiles, armes de suspension, raccords de tuyauterie | Bon équilibre de force à ductilité |

| GJS-600-3 | EN-GJS-600-3 | ≥ 600 | ≥ 370 | ≥ 3 | Parties structurelles, engrenages, brise | Résistance plus élevée, allongement modéré |

| ASTM A536 65-45-12 | ASTM A536 | ≥ 450 | ≥ 310 | ≥ 12 | Boîtiers de compresseur, machines industrielles | Grade américain commun avec des propriétés équilibrées |

| ASTM A536 80-55-06 | ASTM A536 | ≥ 550 | ≥ 380 | ≥ 6 | Porteurs d'essieu, hubs, poulies | Capacité de chargement plus élevée |

| ASTM A536 100-70-03 | ASTM A536 | ≥ 700 | ≥ 480 | ≥ 3 | Vitesses à charge, pièces structurelles robustes | Haute résistance, ductilité limitée |

| Fer ductile austère (Adi) | ASTM A897 / EN-GJS-800-8 | 800–1600 (en fonction de la note) | 500–1200+ | 1–10 | Engrenages, composants ferroviaires, pièces de charge de choc | Résistance exceptionnelle et résistance à l'usure |

| Fer ductile ni-résistant | ASTM A439 Type D2 | ~ 400–600 | ~ 200–300 | ~ 10–15 | Parties résistantes à la corrosion dans des environnements marins et chimiques | Corrosion améliorée / stabilité thermique |

7. Avantages de l'investissement en fer ductile coulée

La coulée d'investissement en fer ductile combine les avantages mécaniques du fer nodulaire avec la précision de la coulée d'investissement, Offrir une solution puissante pour les applications d'ingénierie avancée.

Précision & Complexité

- Fines traits: Reproduit avec précision de petites caractéristiques telles que 0.5 Filetages mm, 1 épaisseur de paroi mm, et canaux internes complexes qui sont pratiquement impossibles avec la coulée de sable.

- Usinage réduit: Fournit des composants en forme de net réduire le post-traitement de 70 à 90%, Économiser du temps et des coûts de main-d'œuvre, en particulier pour une tolérance serrée ou des géométries complexes.

Efficacité matérielle

- Rendement élevé: Taux d'utilisation des matériaux de 85–95% surpasser considérablement la coulée de sable (60–70%), minimiser les déchets.

- Optimisation des coûts: Même si les coûts initiaux sont plus élevés, les économies de matière et d'usinage le rendent économiquement viable pour composants de valeur moyenne à élevée.

Propriétés mécaniques améliorées

- Microstructure supérieure: Taux de refroidissement rapides (20–30 ° C / min) dans les coques en céramique affinent la répartition des nodules de graphite et la taille des grains.

- Durée de vie améliorée: Porosité réduite et nodules affinés boostés résistance à la fatigue et intégrité mécanique, prolongeant la durée de vie des pièces en 20–30% dans des environnements de chargement dynamiques.

Liberté de conception

- Optimisation de la topologie: Compatible avec les modèles imprimés en 3D qui permettent structures en treillis, canaux de refroidissement internes, et sections creuses.

- Réduction de poids: L'optimisation structurelle peut réduire le poids des composants de 30–40% tout en conservant la résistance et la rigidité, essentielles pour l'aérospatiale, automobile, et industries médicales.

8. Limites et défis de la coulée d'investissement en fer ductile

Malgré ses avantages, la fonderie de précision en fonte ductile comporte plusieurs contraintes qui doivent être soigneusement gérées.

Coût initial plus élevé

- Outillage et matériaux: Matrices d'injection de cire et coques en céramique de haute qualité (par ex., à base de zircone) faire le processus 3–5 × plus cher que le coulage de sable.

- Justification des coûts: Mieux adapté à Applications hautes performances ou de haute précision (par ex., aérospatial, défense, médical) où les avantages à long terme l'emportent sur les dépenses initiales.

Limites de taille

- Force de coquille: Les coquilles en céramique sont fragiles au-delà d'une certaine masse. La plupart des actions d'investissement sont limitées à <10 kg.

- Contraintes d'échelle: Pièces grandes ou épaisses (par ex., >100 épaisseur de paroi mm) sont mieux adapté à la coulée de moule de sable ou de coquille.

Sensibilité à la nodulisation

- Piégeage de soufre: La coquille de céramique fermée conserve plus de soufre que les moules de sable, nécessitant des niveaux de soufre de fusion <0.02% (plus stricte que <0.03% en coulée de sable).

- Risque de microstructure: Mauvais contrôle du soufre dégrade nodularité, conduisant à un graphite fragile ou en forme de flocons - compromis la ductilité et la vie de la fatigue.

Des délais plus longs

- Traiter la complexité: Le cycle de casting d'investissement - y compris Production de motifs de cire, Bâtiment de coquille multicouche, et déshaxage- PEUT TRAPER 2–4 semaines.

- Itération plus lente: Pas idéal pour prototypage rapide ou projets de délais courts, sauf combinaison avec la fabrication additive (par ex., 3Moules ou motifs imprimés en D).

9. Applications communes de la coulée d'investissement en fer ductile

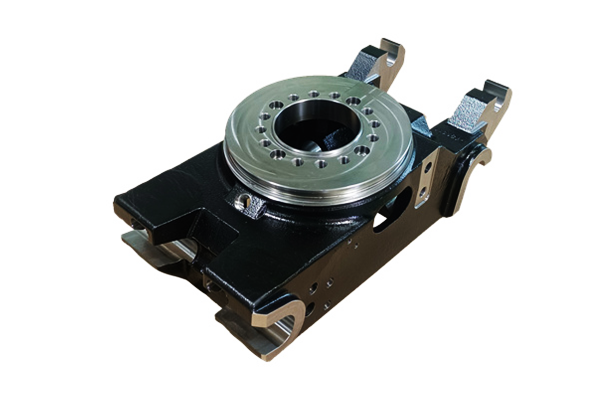

Industriel & Composants mécaniques

- Précision boîtiers d'équipement et Gear Blanks

- Charge élevée parenthèses et brides de montage

- Composants de la pompe hydraulique et corps de valve

- Roues de compresseur et rotors

Aérospatial

- Supports structurels avec treillis allégés

- Liaisons du train d'atterrissage et bras d'actionneur

- Supports d'aileron de missile et boîtiers de tourelle

- Haute résistance à la fatigue boîtiers de capteurs

Automobile & Transport

- Léger armes de suspension et armes de contrôle

- Supports différentiels et jointures

- Haute précision collecteurs et composants du turbocompresseur

- Coutume supports pour véhicules électriques et monte

Équipement médical

- Biocompatible supports orthopédiques et cadres prothétiques

- Boîtiers non ferreux compatibles IRM

- Durable articulations de fauteuil roulant et liens

Outillage & Machinerie

- Précision gabarits, luminaires, et bâtis de machines-outils

- À l'usure détenteurs de matrices et bras de serrage

- Haute durabilité doigts robotiques et pinces

Construction & Architectural

- À haute résistance ancrages de charge, bras de charnière, et connecteurs

- Esthétique éléments structurels décoratifs avec des détails complexes

- Cadres de support de façade avec un poids réduit

10. Comparaison avec la coulée de sable et d'autres méthodes

| Aspect | Moulage d'investissement (Fonte Ductile) | Moulage au sable | Moulage de mousse perdue | Casting centrifuge |

| Précision dimensionnelle | Excellent (± 0,2 à 0,5 mm); forme proche | Modéré (±1,0 à 2,0 mm); nécessite plus d'usinage | Bien (± 0,5 à 1,0 mm); Mieux que le coulage de sable | Riche en pièces cylindriques (±0,3–0,7 mm) |

| Finition de surface | Supérieur (RA 1,6-3,2 μm) | Plus rude (Ra 6,3-25 μm); post-traitement nécessaire | Équitable (RA 3,2 à 2,5 μm) | Très bien (RA 1,6-6,3 μm) |

| Géométrie complexe | Excellent; Prend en charge les sous-cutations, parois minces (0.5–1 mm), caractéristiques internes | Limité; pas adapté aux détails complexes | Bien; permet une complexité modérée | Pauvre; Idéal pour simple, géométries symétriques |

| Utilisation des matériaux | Haut (85–95%) | Inférieur (60–75%) | Modéré (70–85%) | Modéré; dépend de la conception de la colonne montante |

| Propriétés mécaniques | Amélioré en raison de grains plus fins et de faible porosité | Bien, Mais plus bas que le casting d'investissement | Comparable à la coulée de sable | Excellente force directionnelle |

| Coût (par unité) | Haut pour un faible volume; économique pour les pièces de grande valeur de haute valeur | Faible; idéal pour grand, production à faible coût | Moyen; L'outillage est moins cher que l'investissement | Moyen à élevé; Le coût d'installation dépend de la moisissure |

| Coût d'outillage | Haut (Quelque chose meurt + matériau de coquille) | Faible (Modèle de bois / métal) | Bas à moyen | Moyen (Système de moule rotatif requis) |

| Délai de mise en œuvre | Long (2–4 semaines pour les outils & bâtiment de coquille) | Court (1–2 semaines) | Court à moyen | Moyen |

| Capacité de taille de pièce | Petit à moyen (typiquement <50 kg) | Petit à très grand (jusqu'à plusieurs tonnes) | Moyen à grand | Limité aux pièces cylindriques (<500 mm Ø typiquement) |

| Applications appropriées | Aérospatial, médical, pièces de précision automobile | Blocs de moteur, bases de machines, couvercles de regards | Pièces moulées complexes comme les têtes de moteur, boîtiers de pompage | Tuyaux, bagues, manches, anneaux |

11. Normes d'assurance qualité et d'inspection

Pour répondre aux performances et aux besoins réglementaires exigeants, Les inspections typiques incluent:

- CND: radiographie, ultrasonique, Test de pénétration de colorant

- Tests mécaniques: Traction, dureté, élongation

- Analyse de microstructure: Nodularité en graphite et phase matricielle

- Inspection dimensionnelle: MMT (Machine de mesure de coordonnées)

- Les normes ont suivi: ASTM A536, OIN 1083, DANS 1563

12. Conclusion

Casting d'investissement en fer ductile est un précis, Méthode de fabrication à haute intégrité pour exiger des applications nécessitant une résistance, complexité, et contrôle dimensionnel.

Bien qu'il soit livré avec des coûts initiaux plus élevés, il réduit considérablement l'usinage, assemblée, et les frais généraux de contrôle de la qualité, surtout pour les pièces nécessitant des tolérances étroites et d'excellentes performances.

Comme les industries exigent un briquet, plus fort, et des composants plus complexes, Le casting d'investissement en fer ductile continue de gagner du terrain dans les secteurs critiques du monde entier.

Ces sacrifices des services de coulée en fer ductile

À CE, Nous nous spécialisons dans la livraison des moulages en fer ductile haute performance à l'aide d'un spectre complet de technologies avancées.

Si votre projet exige la flexibilité de coulée de sable vert, la précision de moule à coquille ou moulage de précision,

la force et la cohérence de moule en métal (moule permanent) fonderie, ou la densité et la pureté fournies par centrifuge et casting de mousse perdu,

CE a l'expertise d'ingénierie et la capacité de production pour répondre à vos spécifications exactes.

Notre installation est équipée pour gérer tout, du développement des prototypes à la fabrication à haut volume, soutenu par contrôle de qualité, traçabilité des matériaux, et analyse métallurgique.

Depuis secteurs automobile et énergétique à infrastructure et machines lourdes, CE fournit des solutions de coulée personnalisées qui combinent l'excellence métallurgique, précision dimensionnelle, et performance à long terme.

Contactez-nous, Obtenez un devis instantané>>

FAQ

Le casting d'investissement en fer ductile est-il adapté aux grands composants?

Généralement non. Le moulage de précision excelle dans la production de pièces de petite à moyenne taille aux formes complexes. Pour les gros composants, le moulage au sable est plus économique.

Comment le fer ductile se compare-t-il à l'acier dans la coulée d'investissement?

Fer à fonte ductile offre un meilleur amortissement des vibrations et une meilleure coulabilité, tandis que l'acier offre une résistance à la traction et à l'usure supérieures. Le choix dépend de la charge de l’application et des besoins en durabilité.

Quelles tolérances peuvent être obtenues avec l'investissement en casting de fer ductile?

Des tolérances dimensionnelles de ±0,1 à 0,3 mm sont typiques, en fonction de la complexité et de la taille partielle.

Les moulages d'investissement en fer ductile peuvent-ils être soudés?

Le soudage est possible mais peut nécessiter un préchauffage et un traitement thermique après soudage pour éviter les fissures et maintenir l'intégrité de la microstructure..

Le casting d'investissement est-il rentable pour la production à faible volume?

Ça dépend. Pour les pièces de précision de faible volume et à géométrie complexe, le moulage à modèle perdu peut éliminer l'usinage coûteux et les assemblages en plusieurs parties, compenser le coût plus élevé de l'outillage.