1. Introduction

Qu'est-ce que l'usinage CNC?

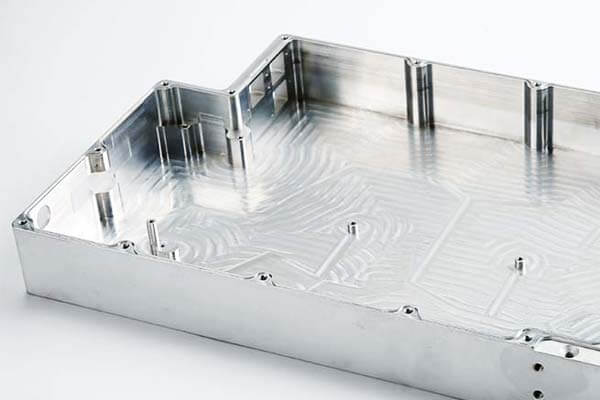

CNC (Commande numérique par ordinateur) L'usinage est un processus de fabrication de pointe qui permet une création précise de pièces complexes à l'aide d'une machine contrôlée par ordinateur.

Avec la capacité de traiter des matériaux tels que les métaux, plastiques, et composites, Usinage CNC est largement utilisé dans toutes les industries comme l'aérospatiale, automobile, dispositifs médicaux, et électronique.

Cette technologie est connue pour sa précision, répétabilité, et polyvalence, qui sont cruciaux pour produire, composants complexes.

Importance de l'épaisseur de la paroi dans l'usinage CNC

L'épaisseur de la paroi se réfère à la distance entre les surfaces externes et intérieures d'une pièce. Bien que cela puisse sembler une dimension simple, L'épaisseur de paroi est l'un des aspects les plus critiques de la conception de pièces.

L'épaisseur des murs dans une partie usinée CNC a un impact direct sur ses propriétés mécaniques, y compris la force, stabilité, et résistance aux forces externes.

En outre, L'épaisseur de paroi joue un rôle crucial dans la fabrication de la partie.

Que ce soit la conception de pièces pour des applications légères ou des utilisations structurelles à haute résistance, L'épaisseur de paroi correcte est essentielle pour atteindre des performances optimales et une rentabilité.

L'objectif du poste

Le but de ce post est de plonger profondément dans le concept d'épaisseur de paroi dans l'usinage CNC, Examiner les facteurs qui l'influencent,

les défis associés à l'usinage des pièces à parois minces, et offrir les meilleures pratiques pour les concepteurs et les fabricants.

À la fin, Vous aurez une compréhension claire de la façon d'équilibrer les exigences de conception et les capacités d'usinage pour assurer la production de pièces de haute qualité.

2. Qu'est-ce que l'épaisseur de paroi dans l'usinage CNC?

Définition de l'épaisseur du mur

En usinage CNC, L'épaisseur de la paroi fait référence à la mesure entre les surfaces intérieures et extérieures d'un composant ou d'une partie.

Cette dimension est essentielle car elle définit comment la pièce va fonctionner sous stress, Son poids, Et avec quelle facilité il peut être usiné.

En substance, L'épaisseur de la paroi détermine l'intégrité mécanique de la pièce.

Rôle dans la conception des produits

L'épaisseur de paroi joue un rôle fondamental dans la détermination de la façon dont une pièce se comporte pendant l'utilisation.

Les murs plus épais offrent généralement une plus grande résistance et une capacité porteuse, tandis que les murs plus minces peuvent réduire considérablement le poids global de la pièce, Le rendre adapté aux applications légères.

La conception d'une pièce, donc, nécessite un équilibre minutieux entre la force, poids, et les contraintes de fabrication, qui sont tous directement influencés par l'épaisseur de la paroi.

3. Pourquoi l'épaisseur de paroi est-elle importante dans l'usinage CNC?

L'épaisseur de paroi est l'un des paramètres de conception les plus influents de l'usinage CNC.

Il a non seulement un impact sur la résistance et les performances d'une pièce, mais affecte également la sélection des matériaux, temps de fabrication, et le coût.

Pièces à parois minces, Par exemple, peut offrir des avantages en termes de réduction du poids mais peut entraîner des problèmes tels que:

- Réduction de l'intégrité structurelle: Les murs minces peuvent compromettre la force d'une pièce, le rendant sujet à la flexion ou à la rupture sous la charge.

- Défis d'usinage accrus: Les murs minces nécessitent un contrôle précis pendant l'usinage pour éviter des problèmes tels que la déformation ou la distorsion.

- Limitations de matériaux: Certains matériaux peuvent ne pas convenir aux applications à parois minces en raison de leurs propriétés inhérentes, comme la fragilité ou la faible résistance à la traction.

4. Comment l'épaisseur de la paroi a-t-elle un impact sur la sélection et les performances des matériaux?

Le matériau sélectionné pour l'usinage CNC joue un rôle vital dans la détermination de l'épaisseur de paroi idéale.

Quelques matériaux, comme l'aluminium et certains polymères, sont plus indulgents et permettent des murs plus minces sans compromettre la force,

tandis que d'autres, comme l'acier inoxydable ou le titane, nécessitent des murs plus épais pour maintenir l'intégrité structurelle.

- Aluminium: Connu pour ses propriétés légères, L'aluminium peut gérer les murs plus fins sans perte de résistance significative.

Des épaisseurs de paroi aussi faibles que 0,5 mm sont généralement réalisables dans l'usinage CNC.

- Acier et Acier inoxydable: Ces matériaux, En raison de leur force, nécessitent généralement des murs plus épais.

Typiquement, Les pièces en acier et en acier inoxydable ont besoin de murs allant de 1 mm à 10 mm pour empêcher la fissuration ou la déformation. - Titane: Le titane est un fort, Matériau résistant à la chaleur couramment utilisé dans l'aérospatiale.

Cependant, il nécessite des murs plus épais pour une résistance structurelle. Les pièces en titane avec des épaisseurs de paroi de 2 mm à 10 mm sont courantes. - Plastiques et polymères: Les plastiques peuvent souvent obtenir des murs très fins, parfois aussi mince que 0,5 mm, En raison de leur flexibilité et de leur facilité d'usinage.

Cependant, Le rétrécissement du matériau pendant le refroidissement doit être pris en compte pour assurer une épaisseur cohérente.

5. Quels outils sont utilisés pour mesurer l'épaisseur de la paroi dans l'usinage CNC?

Une mesure précise de l'épaisseur de la paroi est essentielle dans l'usinage CNC pour s'assurer que les pièces répondent aux spécifications de conception.

Machine de mesure de coordonnées (MMT)

Un CMM utilise une sonde pour prendre des mesures précises des dimensions de partie, y compris l'épaisseur du mur.

Cette machine offre une précision exceptionnelle et est largement utilisée pour les pièces de haute précision. Il peut mesurer les géométries complexes et les zones difficiles à atteindre avec des détails.

Jauge d'épaisseur à ultrasons

Cet outil utilise des ondes sonores pour mesurer l'épaisseur des matériaux.

Il est particulièrement utile pour mesurer des matériaux ou des pièces plus épaisses avec des géométries complexes où d'autres méthodes peuvent ne pas être possibles.

Les jauges d'épaisseur à ultrasons ne sont pas destructives et fournissent des lectures rapides, Les rendre idéaux pour les contrôles de contrôle de la qualité pendant la production.

Balayage laser

Les scanners laser capturent les données 3D de la surface d'une pièce et peuvent mesurer l'épaisseur de la paroi à travers diverses sections de formes complexes.

Ils sont particulièrement bénéfiques pour inspecter des pièces avec des conceptions complexes ou celles nécessitant une analyse détaillée des variations d'épaisseur de paroi.

La technologie permet une numérisation rapide et fournit des informations complètes sur la géométrie de la partie.

6. Facteurs affectant l'épaisseur de la paroi dans l'usinage CNC

Plusieurs facteurs influencent la capacité d'atteindre l'épaisseur de paroi souhaitée dans l'usinage CNC:

- Type de matériau: Comme indiqué, Le type de matériau a un impact considérable sur l'épaisseur de paroi réalisable.

Les matériaux plus doux comme l'aluminium permettent des murs plus fins, Alors que les matériaux plus durs comme le titane nécessitent des murs plus épais. - Capacités de machine: La précision de la machine CNC est un autre facteur clé.

Les machines CNC haut de gamme avec des systèmes de contrôle avancé peuvent atteindre des tolérances plus strictes, Permettre plus mince, épaisseurs de mur plus précises. - Géométrie en partie: Des géométries complexes avec des courbes ou des conceptions complexes peuvent rendre plus difficile le maintien de l'épaisseur de la paroi uniforme.

Des pièces à des coins nets ou des cavités profondes peuvent également présenter des défis en termes d'uniformité. - Outillage et sélection de coupe: L'outil de coupe droit joue un rôle crucial dans le maintien d'une épaisseur de paroi cohérente.

Une sélection d'outils incorrecte peut entraîner des coupes inégales ou une usure d'outil, ce qui peut avoir un impact négatif sur les dimensions finales.

7. Épaisseur de mur idéale pour l'usinage CNC

La réalisation de l'épaisseur de paroi idéale dans l'usinage CNC est un équilibre délicat entre les performances, force, fabrication, et des considérations matérielles.

L'épaisseur de paroi d'une partie influence non seulement son intégrité structurelle, mais aussi la facilité et la rentabilité du processus d'usinage.

Dans cette section, Nous explorerons les directives générales pour l'épaisseur de la paroi dans l'usinage CNC, les compromis entre la force et le poids,

et le rôle des éléments de conception dans le renforcement des murs fins.

Lignes directrices générales pour l'épaisseur de la paroi

L'épaisseur de paroi idéale pour les pièces usinées CNC varie en fonction de plusieurs facteurs, y compris le matériau utilisé, La fonction de la pièce, Et le processus d'usinage.

Tandis que des recommandations spécifiques peuvent différer selon l'industrie et l'application, Voici quelques directives générales:

- Pour l'aluminium et les plastiques: Les épaisseurs de paroi vont généralement de 1 mm à 6 mm pour des composants plus légers.

Pour les pièces ou pièces non porteuses nécessitant un bon rapport force / poids, Les épaisseurs de paroi peuvent être optimisées pour tomber à l'extrémité inférieure de cette plage. - Pour l'acier et l'acier inoxydable: Les pièces d'usinage des alliages en acier peuvent nécessiter des murs plus épais,

allant généralement de 3 mm à 10 mm ou plus, Surtout pour les composants exposés à des charges ou des contraintes élevées. - Pour le titane: En raison de sa force et de sa machinabilité élevée, Les pièces en titane comportent souvent des épaisseurs de paroi dans la gamme de 2 mm à 6 mm.

Cependant, Pour des composants en titane plus complexes, L'épaisseur peut varier en fonction de l'application. - Pour les pièces à parois minces: Les épaisseurs de paroi peuvent aller aussi minces que 0.5 mm pour des composants non chargés comme des boîtes ou des boîtiers.

Cependant, L'usinage de tels murs minces nécessite une attention particulière aux capacités de la machine et aux propriétés des matériaux pour éviter la déformation pendant le processus de fabrication.

Équilibrer la force et le poids

L'un des principaux défis pour déterminer l'épaisseur de paroi idéale est d'équilibrer le besoin de force et poids.

Les murs plus minces réduisent le poids global de la pièce, ce qui est particulièrement important dans les industries comme l'aérospatiale et l'automobile, où la réduction du poids peut entraîner une amélioration des performances et de l'efficacité énergétique.

Cependant, Les murs trop minces peuvent compromettre l'intégrité structurelle de la partie, conduisant à une défaillance potentielle sous charge ou stress.

Pour trouver le bon équilibre:

- Envisagez les exigences de chargement: Si la pièce supporte des charges importantes, Des murs plus épais sont nécessaires pour assurer la durabilité et prévenir la défaillance.

- Optimiser pour le renforcement structurel: Même avec des murs plus fins, La conception peut incorporer des fonctionnalités comme côtes, goussets,

ou supports internes pour renforcer la pièce sans ajouter trop de matériel. - Simuler les performances: Utiliser Analyse par éléments finis (FEA) Pour simuler comment la pièce se comporte sous le stress.

FEA aide à identifier l'épaisseur minimale de la paroi qui maintient l'intégrité structurelle tout en minimisant l'utilisation des matériaux.

Considérations structurelles pour les murs fins

Lors de la conception de pièces avec des murs minces, Des éléments de conception supplémentaires peuvent aider à maintenir l'intégrité structurelle.

Ces considérations garantissent que la pièce peut toujours résister aux demandes de sa demande sans compromettre l'épaisseur du mur souhaitée:

- Côtes et gousses: L'ajout de côtes ou de goussets à des pièces à parois minces peut considérablement améliorer la résistance sans augmenter le poids.

Ces fonctionnalités peuvent aider à distribuer le stress plus uniformément dans la partie, réduire la probabilité de déformation ou d'échec. - Filets et chanfes: Des coins pointus doivent être évités, comme ils créent des concentrations de stress qui peuvent conduire à la fissuration.

Plutôt, filets (bords arrondis) ou chanfreins (bords biseautés) aider à réduire le stress et à améliorer la durabilité globale des pièces à parois minces. - Sections creuses: Pour les pièces qui n'ont pas besoin d'être solides tout au long, creuser Les sections de la pièce peuvent réduire le poids tout en maintenant la force structurelle de la pièce.

- Épaisseur de paroi variable: Dans certains cas, Les pièces peuvent être conçues avec une épaisseur de paroi variable, où les murs sont plus épais dans les zones qui portent le plus de stress et les plus minces dans les zones moins critiques.

Cela aide à équilibrer les économies de poids avec les besoins de performance.

Contraintes d'usinage et limites d'épaisseur de paroi

Tandis que l'épaisseur de paroi idéale dépend de l'application, il est également essentiel de considérer le capacités d'usinage de l'équipement CNC.

- Épaisseur de paroi minimale: Les machines CNC peuvent généralement gérer les murs aussi minces que 0.5 mm à 1 mm, Mais la limite réelle dépendra du matériau et du processus d'usinage.

Pour les murs très fins, Les fabricants peuvent avoir besoin d'utiliser des outils ou des techniques spéciaux pour éviter des problèmes tels que la déformation ou la déviation. - Déviation de l'outil: Les murs minces sont plus sujets à déviation de l'outil pendant l'usinage, qui peut provoquer une épaisseur inégale ou une mauvaise finition de surface.

Pour minimiser la déviation, outils plus courts, et des taux d'alimentation plus lents peuvent être nécessaires. - Rétrécissement des matériaux: Certains matériaux, en particulier les plastiques, et quelques métaux, peut rétrécir alors qu'ils refroidissent après l'usinage.

Ce retrait peut entraîner des variations de l'épaisseur de la paroi, surtout pour les composants à parois minces.

Il est crucial de tenir compte de cela dans la phase de conception pour garantir que les dimensions finales de la partie restent dans la tolérance. - Distorsion liée à la chaleur: Les pièces à parois minces peuvent être plus sensibles à la chaleur pendant l'usinage, surtout si une coupe à grande vitesse ou une usinage lourd est impliqué.

Cela peut entraîner une distorsion thermique, gauchissement, ou changements dans les propriétés des matériaux. Techniques de refroidissement, comme l'utilisation de liquide de refroidissement ou d'air, sont souvent utilisés pour atténuer ces effets.

8. Défis avec l'usinage CNC à paroi mince

Tandis que les pièces à parois minces offrent des avantages tels qu'un poids réduit, Ils viennent avec plusieurs défis:

- Déformation et distorsion: Les murs minces sont plus susceptibles de déformer, surtout pendant le cycle de chaleur de l'usinage.

Le maintien d'une température et un taux de refroidissement cohérents est essentiel pour minimiser ces problèmes. - Augmentation de l'usure des outils: Les pièces à parois minces sont plus sujettes à la flexion et à la déviation sous pression de l'outil, qui peut accélérer l'usure des outils et un impact négatif sur la précision.

- Complexité du refroidissement et de la finition: Les murs minces nécessitent une gestion soigneuse de refroidissement pour éviter la distorsion.

En plus, Les processus de finition comme le polissage ou le revêtement peuvent être plus difficiles en raison de la fragilité de la pièce.

9. Meilleures pratiques pour réaliser une épaisseur de paroi optimale

Pour assurer les meilleurs résultats lorsque vous travaillez avec l'épaisseur de la paroi dans l'usinage CNC, Considérez les meilleures pratiques suivantes:

- Considérations de conception: Commencez par une conception solide qui explique les propriétés des matériaux, contraintes d'usinage, et en partie la fonctionnalité. Évitez les murs trop fins sauf si nécessaire.

- Minimisation du stress et de la déformation: Utilisez des sections plus épais dans les zones à forte stress et évitez les coins pointus qui pourraient entraîner des concentrations de stress.

Envisagez d'utiliser des fonctionnalités de renforcement comme les côtes ou les goussets pour prendre en charge les sections à parois minces. - Optimisation des paramètres de la machine CNC: Ajustez les paramètres de la machine tels que la vitesse, vitesse d'avance, et le chemin de coupe pour minimiser la contrainte thermique et mécanique sur les pièces à parois minces.

- Contrôle qualité et inspection: Utilisez des outils de mesure de précision pour vérifier régulièrement l'épaisseur de la paroi et assurer la cohérence tout au long du processus d'usinage.

10. Comment éviter les problèmes d'épaisseur de paroi courants

Pour éviter les problèmes courants liés à l'épaisseur de la paroi dans l'usinage CNC, Suivez ces stratégies:

- Incohérences d'épaisseur de paroi: Assurez-vous que l'étalonnage de la machine est correct et que l'outillage est net pour éviter les incohérences. Les contrôles de qualité réguliers sont essentiels.

- Maintenir l'intégrité structurelle: Utilisez des fonctionnalités de conception comme les filets, côtes, et goussets pour renforcer les pièces à parois minces et distribuer la contrainte.

- Tolérances de réglage: Définir les tolérances appropriées pendant la phase de conception réduira le risque d'erreurs dimensionnelles et améliorera le processus d'usinage global.

11. 8 Conseils pour la conception avec une épaisseur de paroi minimale

La conception de pièces avec des murs minces pour l'usinage CNC nécessite un équilibre minutieux de fonctionnalité, durabilité, et fabricabilité.

La réalisation de l'épaisseur de paroi idéale implique d'optimiser la conception de la résistance tout en veillant à ce que la pièce puisse être usinée efficacement et rentable.

Voici 8 Conseils de conception pratiques pour vous aider à créer des pièces à parois minces qui répondent à vos exigences:

Choisissez le bon matériau

La sélection du bon matériau est cruciale pour réaliser des pièces à parois minces qui maintiennent l'intégrité structurelle.

Les matériaux avec un rapport résistance / poids élevé sont idéaux pour les conceptions à parois minces. Par exemple:

- Aluminium: Un matériau léger avec une excellente machinabilité et un bon rapport résistance / poids, En faire un choix idéal pour les pièces à parois minces.

- Titane: Offre une excellente résistance et une résistance à la corrosion, bien qu'il puisse être plus difficile pour la machine que l'aluminium.

En plus, Considérez la machinabilité du matériau.

Matériaux difficiles à machine, comme certains aciers inoxydables ou alliages durcis, peut nécessiter des parois plus épaisses pour empêcher la déformation pendant l'usinage.

Optimiser l'épaisseur de la paroi basée sur l'application

L'épaisseur de paroi minimale requise pour une pièce dépend fortement de son utilisation prévue.

Pour les pièces qui ne sont pas soumises à des charges élevées, comme les supports ou les boîtiers, Les murs plus fins peuvent être possibles - parfois aussi minces que 0.5 mm.

Cependant, pour les composants porteurs, Des murs plus épais sont nécessaires pour assurer la résistance et prévenir la défaillance sous stress.

Conseil: Utilisez des outils de simulation ou du prototypage pour tester différentes épaisseurs de paroi et évaluer comment elles fonctionnent dans des conditions réelles.

Cela garantit que vous trouvez un équilibre entre la réduction du poids et le maintien d'une intégrité structurelle suffisante.

Mettre en œuvre les fonctionnalités de renforcement

Pour renforcer les pièces à parois minces sans augmenter considérablement leur poids, ajouter Caractéristiques de renforcement comme des côtes, goussets, ou sangle interne.

Ces éléments de conception aident à distribuer le stress plus uniformément dans la partie, Empêcher une déformation ou une rupture localisée.

- Côtes: Peut fournir un soutien supplémentaire pour éviter la flexion et améliorer la résistance globale.

- Goussets: Renforts triangulaires ou en forme de treillis qui empêchent la déformation en sections minces.

- Filets / chanfes: Ajout de coins ou de biseaux arrondis pour réduire les concentrations de contraintes qui peuvent provoquer des fissures ou des échecs dans des murs minces.

Déflexion de l'outil de contrôle

Lors de l'usinage des pièces à parois minces, déviation de l'outil est une préoccupation majeure.

Alors que les outils de coupe passent dans le matériau, Ils peuvent se plier sous pression, ce qui peut entraîner des problèmes d'épaisseur de paroi ou de finition de surface inégaux.

Pour minimiser la déviation de l'outil:

- Utiliser Outils de coupe plus courts Pour réduire la longueur de l'outil surplombant, ce qui peut augmenter la rigidité.

- Ajuster les paramètres d'usinage comme le taux d'alimentation et la vitesse de coupe pour réduire les forces de coupe et le risque associé de déviation de l'outil.

En optimisant les paramètres d'usinage, Vous pouvez vous assurer que la partie maintient une épaisseur cohérente et une qualité de surface élevée.

Conception de stabilité thermique

Les pièces à parois minces sont particulièrement sensibles à distorsion thermique En raison de la concentration de chaleur dans des zones spécifiques pendant l'usinage.

Une chaleur excessive peut provoquer une déformation, en particulier dans des matériaux comme les plastiques et les métaux qui se développent et se contractent sous les fluctuations de la température.

Pour contrer cela:

- Considérer Propriétés de la dilatation thermique Lors de la sélection des matériaux.

- Mettre en œuvre stratégies de refroidissement pendant l'usinage, comme utiliser des liquides de refroidissement ou des explosions d'air, Pour maintenir la précision dimensionnelle et empêcher la déformation en sections minces.

Cela garantit que la partie maintient sa forme et sa stabilité pendant et après le processus d'usinage.

Utiliser une analyse par éléments finis (FEA)

Analyse par éléments finis (FEA) est un outil puissant pour simuler comment une partie se comportera sous diverses charges et conditions.

En utilisant FEA, Vous pouvez prédire les performances d'une pièce avec des murs minces avant de l'usiner réellement.

- Simuler comment différentes épaisseurs de paroi affectent les performances de la pièce, répartition des contraintes, et déformation.

- Ajustez la conception en fonction des résultats FEA, Optimisation de l'épaisseur de la paroi pour la résistance et la fabrication.

FEA vous permet de prendre des décisions éclairées sur les modifications de conception au début du processus, Réduire le risque d'erreurs coûteuses dans la production.

Planifier la finition de surface

Après l'usinage, Les pièces subissent souvent des processus de finition de surface comme l'anodisation, placage, ou polissage.

Il est essentiel de tenir compte de l'épaisseur ajoutée par ces processus pendant la phase de conception.

- Effets de finition de surface: Quelques méthodes de finition, comme l'anodisation ou le placage, peut ajouter une petite quantité de matériau à la surface de la partie, Augmenter légèrement son épaisseur.

Assurez-vous que l'épaisseur de paroi de la partie finale reste dans des tolérances acceptables après l'application de la finition.

Conseil: Choisissez des méthodes de finition qui minimisent la contrainte sur les sections à parois minces. Par exemple, Évitez les finitions qui nécessitent une chaleur excessive, qui pourrait déformer de délicates zones à parois minces.

Consulter les experts en usinage

Enfin, collaborer toujours avec Experts en usinage CNC Pendant la phase de conception.

Les machinistes CNC peuvent fournir des informations précieuses sur la sélection des outils, stratégies d'usinage, et des problèmes potentiels avec votre conception.

Ils peuvent également vous aider à optimiser votre conception pour vous assurer que la pièce est fabriquée avec l'épaisseur du mur souhaitée.

- Discutez des options d'outillage et des techniques d'usinage qui minimisent l'usure et la déviation des outils.

- Travaillez ensemble sur les tests de prototypes pour s'assurer que la conception se produira comme prévu avant de passer à une production à grande échelle.

12. Conclusion

La réalisation de l'épaisseur de paroi idéale dans l'usinage CNC est un acte d'équilibrage délicat.

En comprenant les facteurs qui influencent l'épaisseur de la paroi et suivant les meilleures pratiques,

Les fabricants peuvent produire des pièces qui répondent à la résistance requise, durabilité, et normes de performance.

Si travailler avec l'aluminium, acier, titane, ou des plastiques, Une attention particulière à l'épaisseur de la paroi assure des pièces de haute qualité avec des fonctionnalités optimales et des déchets minimaux.

Si vous recherchez des produits d'usinage CNC personnalisés de haute qualité, Choisir Deze est la décision parfaite pour vos besoins de fabrication.