1. Introduction

Alliage 904-6% Mo (US N08925, W. NR. 1.4529) est un acier inoxydable super austénitique à haute performance qui excelle dans des conditions extrêmes,

offrant une résistance accrue à la corrosion et une durabilité remarquable dans des environnements à haute température.

Sa composition améliorée, qui comprend une teneur en molybdène d'au moins 6% et une teneur en azote plus élevée, améliore considérablement sa résistance aux environnements agressifs.

Cet alliage est devenu indispensable dans des industries allant du traitement chimique à l'ingénierie maritime,

où les matériaux doivent supporter une exposition continue aux agents corrosifs et à des températures élevées.

La clé de son efficacité réside dans le contenu plus élevé de molybdène, qui renforce sa résistance aux crevasses et à la corrosion de piqûres.

En plus, L'augmentation de la teneur en azote améliore encore la force de l'alliage et les performances globales.

Ces améliorations font des alliages 904-6% Mo un matériau idéal pour des applications critiques nécessitant à la fois la durabilité et la longévité.

2. Qu'est-ce que l'alliage 904-6% Mo?

Alliage 904-6% MO est un super acier inoxydable austénitique, Similaire à ALLIAG 904L, mais avec une teneur accrue en molybdène et des niveaux d'azote plus élevés.

Cette combinaison élève sa capacité à résister à la corrosion, en particulier dans les environnements agressifs et corrosifs. La composition chimique typique du matériau comprend:

- Nickel (Dans): 25%

- Chrome (Cr): 20%

- Molybdène (Mo): 6.3%

- Cuivre (Cu): 0.9%

- Manganèse (Mn): 1.5%

- Silicium (Et): 0.5%

- Azote (N): 0.20%

- Carbone (C): 0.02%

- Fer (Fe): Équilibre

L'augmentation significative de molybdène et azote aide à améliorer la résistance de l'alliage à fissuration de corrosion de contrainte induite par le chlorure, piqûre,

et corrosion caverneuse, S'assurer qu'il fonctionne bien dans des environnements généralement hostiles à l'acier inoxydable standard.

Comparé à 904L, qui a une teneur en molybdène d'environ 4%, Alliage 904-6% Mo montre une amélioration de Résistance à la corrosion localisée- en particulier dans les environnements riches en chlorure -

Le rendre idéal pour les industries critiques comme la fabrication de produits chimiques, génie maritime, Et même l'aérospatiale.

3. Propriétés physiques de l'alliage 904-6% Mo

Ci-dessous, Nous examinons les principales propriétés physiques de l'alliage 904-6% Mo qui contribue à ses performances et à sa fiabilité:

Densité

- Valeur: 8100 kg/m³

- Importance: Alliage 904-6% MO a une densité relativement élevée par rapport aux autres matériaux, comme l'aluminium ou le titane.

Cette densité contribue à sa durabilité et à sa stabilité structurelle, Le rendre idéal pour les applications où la robustesse est critique, comme dans génie maritime et traitement chimique.

Cependant, sa densité est inférieure à celle de nombreux autres alliages à haute résistance, ce qui en fait un bon équilibre entre la force et le poids.

Module de Young

- Valeur: 195 GPa

- Importance: Module de Young se réfère à la rigidité du matériau, ou sa capacité à résister à la déformation sous stress.

Avec une valeur de 195 GPa, Alliage 904-6% MO démontre une rigidité élevée, qui garantit son intégrité et sa capacité à résister contrainte mécanique sans déformation significative.

Ceci est particulièrement important dans composants structurels qui doit maintenir la forme et la résistance sous des charges élevées, comme ceux utilisés dans aérospatial et production d'énergie.

Conductivité thermique

- Valeur: 13 Avec(m·K)

- Importance: Le conductivité thermique d'alliage 904-6% MO est relativement faible par rapport aux matériaux comme le cuivre, mais toujours assez haut pour bien performer dans les applications de transfert de chaleur.

Sa capacité à mener la chaleur efficace en fait un excellent choix pour échangeurs de chaleur et d'autres composants exposés à températures élevées.

Dans les applications industrielles, tel que centrales électriques, Cette conductivité thermique garantit que l'alliage peut manipuler et dissiper la chaleur sans compromettre son intégrité structurelle.

Coefficient de dilatation thermique

- Valeur: 0.000016 pour ° C

- Importance: Le coefficient de dilatation thermique (CTE) Mesure combien un matériau se développe ou se contracte avec des changements de température.

Alliage 904-6% Mo a un relativement CTE faible, ce qui signifie qu'il maintient sa forme bien sous des variations de température.

Cette propriété est particulièrement bénéfique pour les applications dans des environnements où les fluctuations de la température sont fréquentes,

comme dans réacteurs chimiques ou Structures offshore, car il minimise le risque de contrainte thermique et de défaillance des composants.

Propriétés magnétiques

- Non magnétique: Alliage 904-6% MO est non magnétique, qui est un avantage clé dans les applications où les interférences magnétiques doivent être minimisées.

Cette propriété rend l'alliage adapté à une utilisation dans des environnements comme dispositifs médicaux, composants électroniques, et aérospatial,

où les propriétés magnétiques pourraient perturber le fonctionnement ou affecter les performances de l'équipement sensible.

Dureté

- Dureté (Hv10): 180 – 220

- Importance: La dureté de l'alliage 904-6% Mo, mesuré par le Test de dureté Vickers, indique que c'est résistance à l'indentation et porter.

Avec une gamme de dureté de 180 à 220 Hv10, il établit un équilibre entre être ductile Assez pour gérer la contrainte sans fissuration et assez dur pour résister à l'usure dans des conditions difficiles.

Cela le rend adapté aux composants hautes performances utilisés dans aérospatial, marin, et traitement chimique industries.

4. Caractéristiques clés de l'alliage 904-6% Mo

Alliage 904-6% Mo (US N08925, W. NR. 1.4529) se démarque de ses performances exceptionnelles dans des environnements difficiles.

En améliorant les propriétés des aciers inoxydables austénitiques standard avec des niveaux plus élevés de molybdène et d'azote,

Cet alliage offre une résistance à la corrosion supérieure, stabilité à haute température, et des propriétés mécaniques impressionnantes. Décomposons les principales caractéristiques de l'alliage 904-6% Mo:

Résistance à la corrosion

L'une des caractéristiques les plus remarquables de l'alliage 904-6% Mo est son résistance exceptionnelle à la corrosion.

Cet alliage est spécifiquement conçu pour les environnements où d'autres matériaux échoueraient en raison de la corrosion.

La haute teneur en molybdène (6.3%) stimule sa capacité à résister piqûre et corrosion caverneuse, qui sont communs dans les environnements exposés aux médias riches en chlorure, comme l'eau de mer ou les produits chimiques.

- Fissure de corrosion des contraintes de chlorure (CSC): L'ajout de molybdène améliore considérablement la résistance de l'alliage à fissure de corrosion des contraintes de chlorure,

Ce qui est une préoccupation majeure dans les industries comme le traitement des produits chimiques et l'ingénierie maritime. - Résistance aux acides sulfuriques et phosphoriques: La résistance de l'alliage aux produits chimiques agressifs, comme les acides sulfuriques et phosphoriques, le rend idéal pour réacteurs chimiques,

échangeurs de chaleur, et réservoirs de stockage où ces substances sont gérées dans des environnements corrosifs. - Corrosion générale: Alliage 904-6% Mo excelle dans la résistance corrosion générale causé par un large éventail de produits chimiques et de facteurs environnementaux,

prolonger la durée de vie de l'équipement utilisé dans des environnements agressifs.

Performances à haute température

Alliage 904-6% MO offre exceptionnel performances à haute température, Maintenir ses propriétés mécaniques et sa résistance même dans des environnements à température élevée.

- Résistance à l'oxydation: L'alliage présente Superior résistance à l'oxydation dans des environnements à haute température, où d'autres matériaux peuvent se dégrader ou perdre la force.

Il est particulièrement efficace dans Solutions de chlorure acide à haute température, comme ceux trouvés dans Pulp et papeterie. - Rétention mécanique des propriétés: Cet alliage conserve sa force et propriétés mécaniques à des températures élevées.

Que ce soit dans un plante chimique, production d'énergie, ou applications aérospatiales,

Alliage 904-6% MO assure la fiabilité et les performances à long terme dans les environnements soumis à la chaleur et aux produits chimiques agressifs.

Résistance à la corrosion par piqûres et fissures

Le molybdène et azote Contenu de l'alliage 904-6% MO joue un rôle central dans l'amélioration de sa capacité à résister piqûre et corrosion caverneuse-

Deux formes de corrosion localisée qui se produisent dans des zones où le matériau est exposé à des environnements stagnants ou confinés, comme les fissures ou les articulations.

- Le rôle de Molybdenum: Le molybdène est essentiel pour améliorer la capacité de l'alliage à résister corrosion localisée dans des environnements chimiques agressifs,

Le rendre parfait pour les applications où d'autres matériaux se corroderaient rapidement. - Résistance dans les environnements chimiques durs: Si exposé à solutions de chlorure, eau de mer, ou produits chimiques industriels,

Alliage 904-6% La résistance du MO à ces formes de corrosion garantit qu'elle durera dans des environnements avec des niveaux élevés de contamination.

Durabilité et longévité

Les effets combinés de Molybdène élevé, azote élevé, et nickel entraîner un alliage qui offre durabilité améliorée et durée de vie plus longue Même dans les conditions les plus extrêmes.

Alliage 904-6% Mo résiste à la dégradation au fil du temps, ce qui réduit le besoin de remplacements et d'entretien fréquents, conduisant à des économies de coûts importantes à long terme.

- Coûts de maintenance réduits: Les alliages résilience à la corrosion, températures élevées, et contrainte mécanique

En fait un excellent investissement pour les applications où les coûts de maintenance sont une préoccupation. - Durée de vie: La capacité de l'alliage à résister à une exposition continue à médias agressifs et

conditions extrêmes prolonger la durée de vie des composants, Réduire le besoin de temps d'arrêt et d'efficacité opérationnelle croissante.

Propriétés mécaniques

En plus de sa résistance à la corrosion supérieure, Alliage 904-6% Mo se vante excellent propriétés mécaniques, ce qui le rend très polyvalent pour les applications exigeantes:

- Résistance ultra-tens (UTS): Avec un Uts de 700 MPa, Alliage 904-6% MO est suffisamment fort pour gérer les contraintes mécaniques exigeantes.

Cette fonctionnalité en fait un matériau fiable à utiliser dans les applications lourdes dans production d'énergie, génie maritime, et traitement chimique. - Limite d'élasticité: Avec un limite d'élasticité de 320 MPa, L'alliage présente la capacité de résister aux charges importantes sans déformation permanente,

Assurer l'intégrité des composants structurels au fil du temps. - Élongation: C'est 35% élongation indique que l'alliage 904-6% MO maintient sa forme sous contrainte de traction,

offrant une flexibilité dans les applications qui nécessitent un certain degré de déformation sans échec. - Dureté: L'alliage a un gamme de dureté de 180-220 Hv10, qui fournit résistance à l'usure et à la dégradation mécanique,

Le rendre adapté aux composants soumis à la friction et à l'abrasion.

Propriétés de traitement

Tandis que l'alliage 904-6% MO offre des performances exceptionnelles en service, il présente certains défis en termes de fabrication.

Cependant, avec les bonnes techniques de traitement, Ces défis peuvent être surmontés pour obtenir d'excellents résultats.

- Soudage: Alliage 904-6% MO peut être soudé à l'aide de la norme processus de soudage en acier inoxydable austénitique.

Il est recommandé d'utiliser Matériaux de remplissage à base de nickel Pour assurer de fortes articulations de soudure.

La teneur élevée en molybdène peut nécessiter des techniques spécialisées, surtout lorsque vous rejoignez des sections plus épaisses. - Usinage: L'alliage est plus difficile à machine par rapport à l'acier inoxydable standard en raison de son Caractéristiques du travail du travail.

Une attention particulière aux paramètres d'outillage et de traitement est nécessaire pour obtenir les résultats souhaités.

Cependant, avec des outils et des techniques appropriés, d'excellents résultats d'usinage peuvent être obtenus. - Travail à chaud: L'alliage peut être à chaud dans la plage de température de 1200 - 900 ° C.

Après, recuit de solution à 1170°C suivi de extinction de l'eau est recommandé pour restaurer les propriétés mécaniques optimales du matériau.

5. Applications d'alliage 904-6% Mo

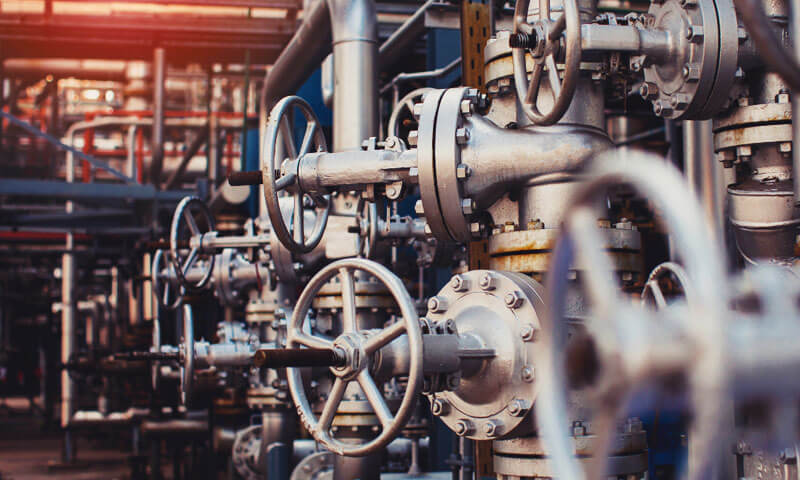

Alliage 904-6% Les propriétés uniques du MO en font un choix idéal pour une variété d'industries exigeantes:

Industrie chimique et pétrochimique

Dans le industrie chimique, Alliage 904-6% MO est couramment utilisé dans la construction de réacteurs, échangeurs de chaleur, et réservoirs de stockage.

Ces composants doivent résister acide sulfurique, acide phosphorique, et d'autres médias corrosifs,

en particulier dans les environnements contenant chlorures et contaminants qui autrement accélérerait la corrosion.

Alliage 904-6% MO est également idéal pour gérer les produits chimiques agressifs dans pétrochimique processus, où une température et une pression élevées sont répandues.

Applications marines et offshore

Alliage 904-6% MO est très efficace dans marin candidatures, y compris plates-formes pétrolières offshore et navires marins.

Dans des environnements à haute salinité et à une exposition à l'eau de mer, c'est résistance à la corrosion des contraintes induite par le chlorure et piqûre en fait un choix préféré pour systèmes d'eau de mer, pompes, et d'autres composants critiques.

Applications aérospatiales et à haute température

Avec sa capacité à maintenir la force et à résister à l'oxydation à des températures élevées, Alliage 904-6% MO est bien adapté à une utilisation dans aérospatial et d'autres applications d'ingénierie haute performance.

Composants d'avion exposé à des conditions extrêmes, comme les lames de turbine et les échangeurs de chaleur, bénéficier du haut de cet alliage résistance à l'oxydation et stabilité thermique.

Traitement pharmaceutique et alimentaire

En raison de son propriétés sanitaires et corrosion résistance, Alliage 904-6% Mo est souvent utilisé dans pharmaceutique et industries de la transformation des aliments.

Il peut résister aux conditions difficiles de stérilisation processus et environnements exigeants trouvés dans chambres propres et équipement de traitement, Assurer la qualité et la sécurité des produits.

Production d'énergie

Dans centrales de production d'électricité, composants exposés aux deux températures élevées et produits chimiques agressifs bénéficier de l'alliage 904-6% Mo résistance à haute température et résistance à la corrosion.

Un équipement tel que chaudières, éoliennes, et échangeurs de chaleur Fabriqué à partir de cet alliage exposant une durée de vie prolongée et des coûts de maintenance réduits.

Usines de dessalement

Dans dessalement de l'eau de mer plantes, où l'équipement est constamment exposé aux environnements riches en chlorure,

Alliage 904-6% Mo fournit le nécessaire Résistance à la corrosion des contraintes de chlorure Pour assurer cet équipement

tel que évaporateurs et tuyauterie Continuez à fonctionner efficacement sans défaillance prématurée.

6. Avantages de l'alliage 904-6% Mo

- Résistance améliorée à la corrosion: Supérieur aux aciers inoxydables standard, Surtout dans des environnements difficiles.

- Durée de vie prolongée: Sa durabilité dans des environnements sévères réduit l'entretien et les temps d'arrêt, garantir des performances à long terme.

- Haute résistance et résistance aux températures élevées: Maintient les propriétés mécaniques à des températures élevées, Le rendre idéal pour les applications exigeantes.

- Réduction des coûts d'entretien et de réparation: Avec sa longue durée de vie et sa durabilité, Alliage 904-6% MO réduit le besoin de remplacements et de réparations fréquentes.

7. Défis et considérations

Tandis que l'alliage 904-6% Mo (US N08925, W. NR. 1.4529) offre des performances supérieures dans des applications exigeantes, Plusieurs facteurs doivent être soigneusement pris en considération lors de la sélection de ce matériel.

Ces défis découlent principalement du coût de l'alliage, exigences de fabrication, et limitations potentielles dans des applications spécifiques.

Ci-dessous, Nous discutons de ces considérations plus en détail.

Coût

L'un des principaux défis de l'alliage 904-6% Mo est son coût plus élevé par rapport à l'acier inoxydable standard.

L'augmentation Contenu molybdène (6.3%) et d'autres éléments d'alliage tels que l'azote contribuent à la performance supérieure de l'alliage mais augmentent également ses coûts de production.

- Coûts des matériaux: Le molybdène est un matériau relativement cher, et son ajout augmente le prix global de l'alliage.

Par conséquent, Les projets qui nécessitent de grandes quantités de cet alliage peuvent faire face à des coûts de matériaux initiaux plus élevés. - Considérations économiques: Tandis que le coût initial de l'alliage 904-6% MO peut être plus élevé que celui des autres aciers inoxydables,

le Avantages à long terme de durabilité améliorée et de réduction des coûts de maintenance dans des environnements difficiles peut compenser l'investissement initial.

Les industries qui nécessitent hautement performance, Matériaux résistants à la corrosion trouvent souvent que la longévité et la résistance de l'alliage à la dégradation le rendent rentable dans le temps.

Malgré cela, Lors du choix du bon matériau, il est crucial de peser le rentabilité contre performance à long terme avantages.

Dans certains cas, Un matériau moins cher peut nécessiter des remplacements ou une maintenance plus fréquents, ce qui pourrait entraîner des coûts de cycle de vie total plus élevés.

Fabrication

Le traitement de l'alliage 904-6% MO peut présenter certains défis en raison de son Caractéristiques du travail du travail et la complexité de sa composition.

Comme acier inoxydable austénitique, Il nécessite des techniques spécialisées pendant la fabrication pour obtenir les résultats souhaités.

- Soudage: Tandis que l'alliage 904-6% MO peut être soudé à l'aide de techniques de soudage en acier inoxydable austénitique standard, Des considérations spéciales doivent être faites pour tenir compte de son Contenu molybdène.

L'utilisation de Matériaux de remplissage à base de nickel est recommandé pour assurer une soudure forte et durable.

En plus, Des précautions doivent être prises pendant le processus de soudage pour éviter des problèmes tels que craquage chaud et distorsion, qui peut se produire en raison du haut Contenu molybdène. - Usinage: Alliage 904-6% MO peut être difficile pour la machine car il a tendance à travailler dur pendant le traitement.

Par conséquent, opérations d'usinage comme le forage, fraisage, et tournant peut nécessiter l'utilisation d'outils spécialisés,

fluides de coupe, et des vitesses de traitement plus lentes pour éviter l'usure des outils et obtenir des résultats optimaux.

De plus, L'usinage à grande vitesse n'est pas toujours recommandé en raison de la tendance du matériau à durcir rapidement, qui peut augmenter l'usure des outils et réduire l'efficacité du processus. - Formage et pliage: Formation et pliage d'alliage 904-6% MO peut également être difficile, À mesure que sa résistance et sa dureté augmentent à mesure que le matériau est déformé.

Des outils et des processus spéciaux doivent être utilisés pour éviter de craquer ou de se casser pendant travail à froid.

Pour relever ces défis de fabrication, planification minutieuse et utilisation du bon Paramètres de traitement et outils sont essentiels.

En fonction de la complexité du composant souhaité, Cet alliage peut nécessiter plus temps d'usinage ou équipement spécialisé, contribuant à des coûts de fabrication supplémentaires.

Limites des applications

Tandis que l'alliage 904-6% Mo excelle dans une variété d'environnements durs, Ce n'est peut-être pas le mieux adapté à toutes les applications. Voici quelques limites potentielles à considérer:

- Résistance mécanique ultra-élevée: Alliage 904-6% MO est conçu pour résistance à la corrosion et performances à haute température,

Mais ce n'est pas nécessairement le meilleur choix quand résistance mécanique extrême est requis.

Pour les applications où résistance à la traction ultra-élevée ou résistance au chargement d'impact est crucial (par ex., composants de machines lourds ou éléments structurels dans des environnements à forte stress), Matériaux alternatifs comme alliages en titane ou AFFAIRS DE SUBRIGNE peut être plus adapté.

Alliage 904-6% Mo offre un excellent force Pour la plupart des applications, Mais sa résistance n'est peut-être pas suffisante pour des applications structurelles extrêmement exigeantes où d'autres matériaux sont plus appropriés. - Coût par rapport. Équilibre des performances: Tandis que l'alliage 904-6% MO offre une résistance à la corrosion supérieure et une stabilité à haute température,

il peut ne pas toujours fournir le meilleur Ratio de coûts-performances pour les applications où seule une résistance à la corrosion modérée est requise.

Dans de tels cas, Matériaux à moindre coût comme 304 ou 316 acier inoxydable peut suffire, sans avoir besoin des performances améliorées offertes par l'alliage 904-6% Mo.

Évaluation minutieuse des exigences de l'application spécifiques, telles que l'exposition à des produits chimiques sévères,

températures élevées, ou l'eau de mer - est nécessaire pour justifier le choix de l'alliage 904-6% Mo. - Limitations de formation à froid: Le durcissement tendance de l'alliage 904-6% MO limite sa capacité à subir Cold Forming Sans traitement spécial.

Cela pourrait restreindre son utilisation dans des applications qui nécessitent des processus de formation complexes,

comme un dessin profond, flexion, ou rouler à moins que des mesures spéciales ne soient prises pour tenir compte de ce comportement.

8. Conclusion

Alliage 904-6% MO est un matériau exceptionnel qui excelle dans les environnements nécessitant une résistance élevée à la corrosion, stabilité à haute température, et longue durée de vie.

Ses performances améliorées par rapport à la norme acier inoxydable En fait un atout précieux dans des industries telles que le traitement chimique, génie maritime, aérospatial, et production d'électricité.

Alors que les industries continuent de repousser les limites de la performance dans des environnements de plus en plus durs, Alliage 904-6% MO restera sans aucun doute un matériau essentiel.

Avec d'autres progrès dans la conception et le traitement des alliages, Nous pouvons nous attendre à des améliorations encore plus importantes dans les capacités de l'alliage,

En faire une pierre angulaire pour les industries exigeant la fiabilité et la durabilité dans les conditions les plus difficiles.

Si vous recherchez un alliage personnalisé de haute qualité 904-6% Produits MO, choisir CE est la décision parfaite pour vos besoins de fabrication.