1. การแนะนำ

Die Casting รวมการผลิตความเร็วสูงเข้ากับความแม่นยำของชิ้นส่วนที่ยอดเยี่ยม.

โดยการบังคับให้โลหะหลอมเหลวลงในเหล็กกล้าที่มีความแม่นยำตายภายใต้แรงกดดันสูงถึง 200 MPa,

กระบวนการนี้ให้ส่วนประกอบที่ซับซ้อนเป็นประจำด้วยผนังบาง ๆ (ลงไป 0.5 มม), ความอดทนที่เข้มงวด (± 0.1 มม), และเสร็จสมบูรณ์ (รา 0.8 ไมโครเมตร).

เนื่องจากมีการพัฒนาจากวิธีแรงโน้มถ่วงแรงดันต่ำในศตวรรษที่ 19 ไปจนถึงเครื่องแรงดันสูงในปัจจุบันที่สามารถขี่จักรยานได้ภายใต้ 10 วินาที,

Die Casting เปิดใช้งานน้ำหนักเบา, โซลูชั่นที่ประหยัดต้นทุนในอุตสาหกรรมต่างๆ.

อย่างสำคัญ, การทดแทนอลูมิเนียมหรือแมกนีเซียมสำหรับเหล็กสำหรับเหล็กสามารถลดน้ำหนักได้ 30-50%, สนับสนุนการประหยัดเชื้อเพลิงโดยตรงในแอพพลิเคชั่นยานยนต์และการบินและอวกาศ.

บทความนี้นำเสนอการตรวจสอบเชิงลึกของการคัดเลือกนักแสดง, หลักการพื้นฐานของมัน, ประเภทกระบวนการ, วัสดุ, ข้อควรพิจารณาในการออกแบบ, และแอปพลิเคชัน, เพื่อให้วิศวกรมีความรู้ที่จำเป็นในการควบคุมศักยภาพอย่างเต็มที่.

2. การหล่อตายคืออะไร?

Die Casting เป็นกระบวนการหล่อโลหะที่มีความแม่นยำสูงซึ่งโลหะหลอมเหลวถูกฉีดภายใต้แรงดันสูงลงในแม่พิมพ์เหล็กที่ใช้ซ้ำได้, รู้จักกันในชื่อตาย.

ตายเหล่านี้ได้รับการตกแต่งแบบกำหนดเองตามรูปทรงเรขาคณิตที่แน่นอน, การเปิดใช้งานการผลิตที่ซับซ้อน, รายละเอียดชิ้นส่วนที่มีความอดทนแน่น, ความมั่นคงในมิติที่ยอดเยี่ยม, และพื้นผิวเรียบ.

การหล่อแบบตายรวมกัน โลหะโลหะหลอมเหลว กับ เครื่องมือที่แม่นยำ เพื่อสร้างชิ้นส่วนในวงจรที่รวดเร็ว.

การไหลพื้นฐานประกอบด้วย:

ปิดตาย

แคลมป์ไฮดรอลิกหรือกลไกกดสองครึ่งตาย (“ รับมือ” และ“ ลาก”) พร้อมกับกองกำลังตั้งแต่ 50 KN สำหรับเครื่องสังกะสีขนาดเล็กถึง 5,000 KN สำหรับการกดอลูมิเนียมขนาดใหญ่.

การยึดที่เหมาะสมป้องกันการแยกแฟลชและตายภายใต้แรงกดดันการฉีด 100–200 MPa.

การหลอมโลหะ

โลหะผสมละลายในเตาเผาอุณหภูมิที่ควบคุมได้ - โดยทั่วไป 680–720 ° C สำหรับอลูมิเนียม A380 และ A383, หรือ 380 ° C สำหรับสังกะสีซามาค.

ความสอดคล้องของอุณหภูมิภายใน± 5 ° C ทำให้มั่นใจได้ว่าการไหลเวียนและลดความพรุน.

การฉีด

ลูกสูบหรือลูกสูบขับเคลื่อนการละลายผ่านแขนเสื้อช็อตเข้าไปในโพรงตายผ่านประตูและนักวิ่ง. ความเร็วในการยิงเกิน 2 M/S เพื่อเติมรูปทรงเรขาคณิตที่ซับซ้อนก่อนเริ่มการแข็งตัว.

เครื่องอลูมิเนียมใช้ระบบ Chamber เย็น (โลหะที่เต็มไปด้วยแขนเสื้อแยกต่างหาก), ในขณะที่สังกะสีและแมกนีเซียมมักจะใช้กลไกความร้อน (ห้องฉีดแช่ในการละลาย).

การแข็งตัว

ภายในไม่กี่วินาที, โลหะเย็นลงกับพื้นผิวแช่เย็นของตาย (ระบายความร้อนด้วยช่องทางที่ไหลเวียนของน้ำ), บรรลุการแข็งตัวอย่างเต็มที่.

รอบเวลารอบแตกต่างกันไปตามโลหะผสมและขนาดชิ้นส่วน - 10–30 วินาทีสำหรับชิ้นส่วนสังกะสีขนาดเล็ก, ขึ้นไป 60 วินาทีสำหรับตัวเรือนอลูมิเนียมขนาดใหญ่.

การดีดออกและการตัดแต่ง

หลังจากเปิดตาย, หมุด ejector ผลักดันการหล่อออกมา.

แฟลชและวัสดุส่วนเกินจะถูกลบออกโดยการตัดแต่งหรือเลื่อยหุ่นยนต์, การผลิตส่วนประกอบใกล้ - NET - พร้อมสำหรับการดำเนินการรองที่จำเป็นใด ๆ.

ตาย - สร้างจากเหล็กกล้าเครื่องมือแข็งเช่น H13 - กำหนดทุกคุณสมบัติของชิ้นส่วน, จากผนังบางไปจนถึงผู้บังคับบัญชา.

การตัดเฉือนที่แม่นยำและการรักษาพื้นผิว (ไนไตรดิ้ง, การเคลือบ PVD) ยืดอายุชีวิต, ซึ่งสามารถมีได้ตั้งแต่ 100,000 ช็อตสำหรับอลูมิเนียม 1 ล้านนัดสำหรับสังกะสี.

โดยการควบคุมแต่ละขั้นตอนอย่างแน่นหนา, อุณหภูมิหลอมละลาย, โปรไฟล์การฉีด, อุณหภูมิตาย - การคัดเลือกนักแสดงให้ความสอดคล้องเป็นพิเศษ, ชิ้นส่วนที่มีคุณภาพสูงในระดับ.

3. ประเภทของกระบวนการหล่อแบบตาย

เครื่องหล่อแบบตายใช้สองวิธีหลัก -ห้องพักร้อน และ Chamber เย็น- ได้รับการปรับให้เหมาะสมสำหรับอัลลอยด์และรูปทรงเรขาคณิตที่แตกต่างกัน.

การทำความเข้าใจความแตกต่างของพวกเขาช่วยให้วิศวกรเลือกกระบวนการที่เหมาะสมสำหรับประสิทธิภาพที่คุ้มค่า, คุณภาพ, และรอบเวลา.

การคัดเลือกนักแสดง

การคัดเลือกนักแสดง, ยังเป็นที่รู้จักกันในนาม Cooseneck Die Casting, เป็นกระบวนการหล่อแบบตายที่ไม่ซ้ำกันซึ่งส่วนใหญ่ใช้สำหรับโลหะที่หลอมละลายต่ำ - โลหะจุดเช่นสังกะสี, ดีบุก, และตะกั่วอัลลอยด์.

ในกระบวนการนี้, เตาหลอมถูกรวมเข้ากับเครื่องหล่อตาย, การสร้างวงจรการผลิตอย่างต่อเนื่องและมีประสิทธิภาพ.

ส่วนประกอบสำคัญของเครื่องหล่อแบบหอการค้าร้อนคือกลไกการฉีดที่มีรูปทรงแล้ว, ซึ่งจมอยู่ใต้น้ำในอ่างโลหะหลอมเหลว.

เมื่อเปิดใช้งานเครื่อง, ลูกสูบด้านในคอห่านดึงโลหะหลอมเหลวลงในกระบอกฉีด.

แล้ว, แรงดันสูงถูกนำไปใช้เพื่อบังคับโลหะหลอมเหลวผ่านคอห่านและเข้าไปในโพรงตาย.

เมื่อโพรงถูกเติมเต็ม, โลหะแข็งตัว, และผู้ตายจะเปิดขึ้นเพื่อกำจัดส่วนที่เสร็จแล้ว. กระบวนการนี้ทำซ้ำอย่างรวดเร็ว, อนุญาตให้มีการผลิตในปริมาณมาก.

ลักษณะสำคัญ:

- โลหะผสม: สังกะสีและแมกนีเซียมเหมาะอย่างยิ่ง, ขอบคุณจุดหลอมเหลวต่ำ (≈ 380 ° C สำหรับสังกะสี, ≈ 650 ° C สำหรับแมกนีเซียม).

- รอบเวลา: เร็วเป็นพิเศษ - บ่อยครั้ง - 8–15 วินาที - เพราะโลหะยังคงสัมผัสกับแหล่งความร้อน.

- น้ำหนักยิง: โดยทั่วไป จำกัด ไว้ที่ชิ้นส่วนเล็ก ๆ (< 100 ก) เพื่อให้แน่ใจว่าการเติมเต็มอย่างรวดเร็วและการฟื้นตัวอย่างรวดเร็ว.

ข้อดี:

- ผลผลิตที่สูงมากสำหรับขนาดเล็ก, ชิ้นส่วนที่ซับซ้อน (เช่น, ขั้วแบตเตอรี่, เกียร์ขนาดเล็ก).

- ค่าใช้จ่ายในการดำเนินงานต่ำเนื่องจากขั้นตอนการถ่ายโอนน้อยที่สุด.

ข้อจำกัด:

- ไม่เหมาะสำหรับโลหะผสมอลูมิเนียมหรืออุณหภูมิสูง (การกัดกร่อนและการกัดเซาะของส่วนประกอบปั๊ม).

- น้ำหนักและแรงดันยิงถูก จำกัด ด้วยการออกแบบการเชื่อมโยงเชิงกล.

Chamber Chamber Die Casting

การหล่อตายในห้องเย็นเป็นกระบวนการหล่อแบบตายที่หลากหลายซึ่งเหมาะสำหรับโลหะที่หลากหลาย, รวมถึงการหลอมรวม - โลหะผสมจุดเช่นอลูมิเนียม, แมกนีเซียม, และโลหะผสมทองแดง.

ในกระบวนการนี้, เตาหลอมแยกออกจากเครื่องหล่อเนื้อ.

โลหะหลอมละ, ซึ่งเป็นห้องเย็น.

จากนั้นลูกสูบจะบังคับให้โลหะจากแขนยิงเข้าสู่โพรงตายที่ความดันสูง.

แตกต่างจากการหล่อตายห้องร้อน, ในกรณีที่กลไกการฉีดจมอยู่ใต้น้ำในโลหะหลอมเหลว,

ปลอกแขนถ่ายในการหล่อตายในห้องเย็นนั้นเต็มไปด้วยโลหะหลอมเหลวทันทีก่อนฉีด, ลดความเสี่ยงของการเกิดออกซิเดชันของโลหะและการปนเปื้อน.

หลังจากโลหะแข็งตัวในโพรงตาย, การตายเปิดขึ้น, และส่วนหนึ่งก็ถูกดีดออกมา.

ลักษณะสำคัญ:

- โลหะผสม: เหมาะกับอลูมิเนียม, ทองแดง, และโลหะผสมทองเหลืองที่มีจุดหลอมเหลวด้านบน 650 องศาเซลเซียส. เกรดทั่วไปได้แก่ อลูมิเนียม A380, เอ383, และ โลหะผสมทองแดง C86300.

- รอบเวลา: นานกว่าห้องพักร้อน - โดยทั่วไป 20–60 วินาที - ขึ้นไปที่ขั้นตอนการตักและต้องเย็นลงระหว่างการถ่ายภาพ.

- น้ำหนักยิง: สามารถรองรับการหล่อขนาดใหญ่ได้ 10 กิโลกรัมหรือมากกว่า, เช่นที่พักเกียร์ยานยนต์.

ข้อดี:

- จัดการกับโลหะผสมที่กว้างขึ้น, โดยเฉพาะอลูมิเนียมและทองแดง.

- ช่วยให้น้ำหนักที่หนักขึ้นและแรงกดดันจากการฉีดที่สูงขึ้นสำหรับความซับซ้อน, ส่วนที่หนาขึ้น.

ข้อจำกัด:

- เพิ่มเวลารอบและการใช้พลังงานต่อการยิงเนื่องจากการถ่ายโอนโลหะและการกู้คืนอุณหภูมิ.

- การบำรุงรักษาแขนเสื้อที่ซับซ้อนมากขึ้นเนื่องจากการยึดเกาะของโลหะและออกซิเดชัน.

4. วัสดุที่ใช้ในการหล่อแบบตาย

การเลือกโลหะผสมที่ถูกต้องเป็นสิ่งสำคัญยิ่งในการหล่อแบบตาย, เนื่องจากมีผลโดยตรงต่อประสิทธิภาพของชิ้นส่วน, อายุการใช้งานเครื่องมือ, และต้นทุนการผลิต.

วัสดุที่ใช้งานได้บ่อยที่สุด ได้แก่ อลูมิเนียม, สังกะสี, แมกนีเซียม, และ ทองแดง โลหะผสม.

| ตระกูลโลหะผสม | ผลการเรียนรู้ทั่วไป | ลักษณะสำคัญ | การใช้งานทั่วไป |

| อลูมิเนียม | เอ380, เอ383, A413, ADC12 | •ความหนาแน่น ~ 2.70 g/cm³•การนำความร้อน ~ 120 w/m · k •การหดตัว 1.2–1.5 %•ความต้านทานการกัดกร่อนที่ดี | เกียร์, บล็อกเครื่องยนต์, ความร้อน - ซ้อนที่อยู่อาศัย |

| สังกะสี | Za -27, โหลด 3 (zl101), โหลด 5 | •ความหนาแน่น ~ 6.6–7.1 g/cm³•จุดหลอมเหลว ~ 380 ° C •การไหลที่ยอดเยี่ยม (ผนัง 0.3 มม.)•พื้นผิวที่เหนือกว่า | ตัวเชื่อมต่อที่แม่นยำ, เกียร์ขนาดเล็ก, ฮาร์ดแวร์ตกแต่ง |

แมกนีเซียม |

AM60B, AZ91D, we43 | •ความหนาแน่น ~ 1.8 กรัม/ซม.³ (เบาที่สุด)•การนำความร้อน ~ 75 w/m · k •การหดตัว 1.0–1.2 %•การทำให้หมาด ๆ ที่ดี | เรือนอิเล็กทรอนิกส์, การตกแต่งภายในยานยนต์, และส่วนประกอบ UAV |

| โลหะผสมทองแดง | C86200, C86300, C95500 | •ความหนาแน่น ~ 8.5 g/cm³•การนำความร้อน 200–400 w/m · k •การสึกหรอสูง & ความต้านทานการกัดกร่อน | ส่วนประกอบความร้อน -, บูช, และอุปกรณ์ทางทะเล |

5. อุปกรณ์หล่อตาย

บานพับหล่อตายที่ประสบความสำเร็จในการทำงานร่วมกันระหว่างเครื่องจักรที่แข็งแกร่งและเครื่องมือที่แม่นยำ.

อุปกรณ์หลักของอุปกรณ์รวมถึง เครื่องคาสต์ตาย, ที่ ตาย (แม่พิมพ์) การประกอบ,

ที่ แขนเสื้อและระบบฉีด, และ ระบบสนับสนุนเสริม ที่รักษาเงื่อนไขกระบวนการที่ดีที่สุด.

เครื่องคาสต์ตาย

- หน่วยยึด: ให้พลังในการรักษาครึ่งตาย (รับมือและลาก) ปิดต่อแรงดันฉีด.

กองกำลังยึดอยู่มีตั้งแต่ 50 KN สำหรับสังกะสีขนาดเล็กกดไป 5,000 KN สำหรับเครื่องอลูมิเนียมขนาดใหญ่. - หน่วยฉีด: มีแขนเสื้อและลูกสูบ (ห้องเย็น) หรือถุงเท้าและลูกสูบแบบลูกสูบ (ห้องร้อน).

หน่วยฉีดที่ทันสมัยบรรลุความเร็วในการยิงของ 2–5 m/s, เปิดใช้งานโพรงที่สมบูรณ์ 20–100 ms สำหรับส่วนผนังบาง ๆ. - ระบบควบคุม: การควบคุมที่ใช้ CNC ควบคุมความเร็วในการฉีดและโปรไฟล์แรงดัน, อุณหภูมิตาย, และรอบเวลา.

ข้อเสนอแนะแบบปิด - ล่องช่วยให้มั่นใจได้ว่าจะทำซ้ำได้ภายใน± 2% ของพารามิเตอร์เป้าหมาย.

ตาย (แม่พิมพ์) การประกอบ

- วัสดุ: เหล็กกล้าเครื่องมือระดับสูงเช่น H13 (ร้อน - ทำงาน) หรือ P20 (ก่อน) ทนต่ออุณหภูมิโลหะผสมของ 400–700 ° C และรอบความร้อนนับหมื่น.

- แกนหลักและโพรง: กลึงกับความคลาดเคลื่อนของ± 0.02 มม, ด้วยช่องระบายความร้อนที่สอดคล้องหรือตรงไปตรงมาเพื่อรักษาอุณหภูมิตายระหว่าง 200–350 ° C.

- สารเคลือบ & การรักษาพื้นผิว: ไนไตรดิ้ง, PVD, หรือชุบโครเมี่ย.

แขนยิง & ระบบฉีด

- แขนเสื้อเย็น: ปลอกแขนที่ถอดออกได้ในเครื่องจักรเย็นต้องทนต่อการกระแทกด้วยความร้อนและการยึดเกาะของโลหะ. เส้นผ่านศูนย์กลางเจาะทั่วไปมีตั้งแต่ 30–200 มม. เพื่อรองรับน้ำหนักช็อต 50 ก. ถึง 10 กิโลกรัม.

- คอห่าน Hot - Chamber: รวมเข้ากับเตาเผา, คอห่านต้องใช้โลหะผสมที่ทนต่อการกัดกร่อนหรือวัสดุบุผิวเซรามิกเพื่อจัดการสังกะสีหรือแมกนีเซียมที่หลอมเหลวที่ 380–650 ° C.

- ลูกสูบ & ซีล: การสึกหรอของกราไฟท์หรือซีลเซรามิกที่ทนต่อการสึกหรอ 300 รอบต่อนาที ในการหล่อสังกะสีความเร็วสูง.

ระบบสนับสนุนเสริม

- ละลาย & ถือเตาเผา: สำหรับห้องเย็น, เตาหลอมเบ้าหลอมหรือโรตารี่ยังคงละลายที่± 5 ° C ของอุณหภูมิเป้าหมาย.

เครื่องแฮต - แชมเบอร์ใช้เตาหม้อที่มีพายและหัววัดอุณหภูมิในตัวในตัวและอุณหภูมิ. - ชิลเลอร์ & การควบคุมอุณหภูมิ: น้ำหรือชิลเลอร์น้ำมันควบคุมอุณหภูมิตาย. อัตราการไหลของ 20–60 L/นาที ต่อวงจรทำความเย็นลบออก 5–15 kW ความร้อนต่อความตายครึ่ง.

- ยิงระเบิด & การตัดแต่ง: การตัดแต่งอัตโนมัติ (100แรง –500 kN) และการถ่ายภาพ - ตู้บด, เตรียมการหล่อสำหรับการตรวจสอบและการตกแต่ง.

- เครื่องดูดฝุ่น & ระบบความดันช่วย: ช่องระบายอากาศสูญญากาศในแม่พิมพ์กำจัดอากาศและก๊าซที่ติดอยู่, ลดความพรุนมากถึง 80%.

แก๊ส - ช่วยหรือระบบแรงดันไฟฟ้าช่วยเพิ่มคุณภาพการเติมเต็มในรูปทรงเรขาคณิตที่ท้าทาย.

6. ข้อควรพิจารณาในการออกแบบสำหรับการคัดเลือกนักแสดง

การออกแบบชิ้นส่วนสำหรับการหล่อแบบตายต้องมีความสมดุลระหว่างความสามารถในการผลิต, ผลงาน, และค่าใช้จ่าย.

ความหนาของผนังและความสม่ำเสมอ

- ช่วงที่เหมาะสมที่สุด: ชิ้นส่วนหล่อตายส่วนใหญ่มีความหนาของผนังระหว่าง 1.0 มม. ถึง 4.0 มม, ขึ้นอยู่กับโลหะผสม.

- ความเหมือนกัน: หลีกเลี่ยงการเปลี่ยนแปลงความหนาของผนังอย่างฉับพลันเพื่อป้องกันจุดร้อน, ความพรุน, และการบิดเบือนในระหว่างการแข็งตัว.

- การเรียว (ร่าง): เพิ่มไฟล์ มุมร่าง 1 ° –3 °ต่อด้านเพื่ออำนวยความสะดวกในการขับออกจากความตาย.

เรขาคณิตส่วนหนึ่งและความซับซ้อน

- รูปร่างที่ซับซ้อน: การหล่อแบบตายสนับสนุนรูปทรงเรขาคณิตที่สลับซับซ้อน, แต่ควรหลีกเลี่ยงมุมภายในที่คมชัดเพื่อลดความเข้มข้นของความเครียด.

- เนื้อและรัศมี: รวม เนื้อ (ขั้นต่ำสุด 0.5 รัศมีมม.) ที่ทางแยกภายในเพื่อปรับปรุงการไหลของโลหะและชีวิตตาย.

- ตัดราคา: ลดน้อยที่สุด; ถ้าจำเป็น, ใช้ สไลด์หรือ lifters, ซึ่งเพิ่มความซับซ้อนและต้นทุนของเครื่องมือ.

gating และนักวิ่ง

- การออกแบบประตู: ขนาดประตูที่เหมาะสมและตำแหน่งช่วยการไหลของโลหะโดยตรงเพื่อหลีกเลี่ยงความปั่นป่วนและการกักเก็บอากาศ.

- ระบบนักวิ่ง: นักวิ่งที่สมดุลโปรโมตแม้กระทั่งการเติมข้ามโพรง. ประตูพัดลม หรือ ประตูแท็บ อาจใช้สำหรับบางส่วน.

- บ่อล้น & ช่องระบายอากาศ: ใช้ในการรวบรวมสิ่งสกปรกและอากาศ. ช่องระบายอากาศสูญญากาศสามารถลดความพรุนและปรับปรุงความหนาแน่น.

ความคลาดเคลื่อนและพื้นผิวเสร็จสิ้น

- ความคลาดเคลื่อนมิติ: ความคลาดเคลื่อนเชิงเส้นทั่วไปมีตั้งแต่ ± 0.05 มม. ถึง± 0.25 มม., ขึ้นอยู่กับขนาดและความแม่นยำของเครื่องมือ.

- คุณภาพพื้นผิว: โดยทั่วไปแล้วความขรุขระของพื้นผิวที่หล่อ RA 1.6-6.3 µm. การตกแต่งที่ราบรื่นขึ้นอาจต้องขัดหรือเคลือบผิว.

- การชดเชยการหดตัว: การออกแบบจะต้องบัญชีสำหรับอัตราการหดตัวเฉพาะโลหะผสม (เช่น, อัล ~ 1.2%, Zn ~ 0.7%).

7. การดำเนินการโพสต์

การผ่าตัดหลังการหล่อในการหล่อแบบตายเป็นสิ่งจำเป็นสำหรับการเพิ่มความแม่นยำในมิติ, การตกแต่งพื้นผิว, คุณสมบัติทางกล, และฟังก์ชั่นโดยรวมของส่วนสุดท้าย.

การตัดแต่งและการกำจัดแฟลช

- การก่อตัวของแฟลช: ในระหว่างการคัดเลือกนักแสดง, วัสดุส่วนเกิน (แฟลช) อาจเกิดขึ้นตามแนวแยก, รูพินอีเจ็คเตอร์, หรือช่องระบายอากาศเนื่องจากการไหลของโลหะแรงดันสูง.

- วิธีการ:

-

- การตัดแต่งเครื่องจักรกล การใช้กดไฮดรอลิกหรือหมัดเชิงกลเพื่อความแม่นยำและความเร็ว.

- Deburning ด้วยตนเอง สำหรับชิ้นส่วนขนาดเล็กหรือชิ้นส่วนที่ซับซ้อน.

- การตัดแต่งหุ่นยนต์หรือ CNC สำหรับอัตโนมัติ, การตกแต่งขอบที่สอดคล้องกัน.

การรักษาความร้อน

- วัตถุประสงค์: โลหะผสมหล่อบางตัวได้รับประโยชน์จากการประมวลผลความร้อนเพื่อปรับปรุงความแข็งแรง, ความเหนียว, หรือความเสถียรของมิติ.

- การรักษาร่วมกัน:

-

- การชุบแข็งอายุ/การตกตะกอน (โดยเฉพาะอย่างยิ่งสำหรับโลหะผสมอลูมิเนียมเช่น A356).

- การหลอม เพื่อบรรเทาความเครียดที่เหลือและปรับปรุงความสามารถในการใช้กลไก.

- การรักษาด้วยสารละลาย ตามด้วยอายุ (T6 Temper) สำหรับเป้าหมายประสิทธิภาพเชิงกลเฉพาะ.

บันทึก: ตัวเลือกการบำบัดความร้อนมี จำกัด สำหรับโลหะผสมที่หล่อหลายครั้งเนื่องจากความพรุนหรือการปรากฏตัวของเฟสจุดต่ำ.

การตกแต่งพื้นผิว

- การยิงระเบิด / การระเบิดกรวด:

-

- ลบออกซิเดชั่น, แฟลชเศษ, และเตรียมพื้นผิวสำหรับการเคลือบ.

- ขัด:

-

- การขัดกลไกสำหรับชิ้นส่วนเครื่องสำอางเช่นเครื่องใช้ไฟฟ้าหรือปลอกอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค.

- การชุบและการเคลือบ:

-

- การชุบด้วยไฟฟ้า (เช่น, โครเมี่ยมหรือนิกเกิล) สำหรับการต่อต้านการกัดกร่อนและความสวยงาม.

- เคลือบผง / จิตรกรรม สำหรับสี, ทนต่อรังสียูวี, และการป้องกันการสึกหรอ.

- อโนไดซ์ (ส่วนใหญ่สำหรับอลูมิเนียม) เพื่อปรับปรุงการกัดกร่อนและความต้านทานต่อการเสียดสี.

- ทู่:

-

- ปรับปรุงความต้านทานการกัดกร่อนโดยการเอาเหล็กอิสระออกจากพื้นผิว.

การตัดเฉือนและการตกแต่งที่แม่นยำ

- ทำไมต้องใช้: การหล่อแบบตายอาจไม่ตรงกับความอดทนหรือข้อกำหนดที่ราบรื่นสำหรับมิติที่สำคัญบางอย่าง.

- การดำเนินงาน:

-

- มิลลิ่ง, การขุดเจาะ, แตะ: สำหรับคุณสมบัติที่แม่นยำเช่นเธรด, ใบหน้าผสมพันธุ์, หรือการปิดผนึกพื้นผิว.

- เครื่องจักรกลซีเอ็นซี: สร้างความมั่นใจในการทำซ้ำและการปรับรูปทรงที่ซับซ้อน.

- เบี้ยเลี้ยง: การออกแบบควรรวมวัสดุเพิ่มเติม (โดยปกติ 0.2–0.5 มม.) สำหรับการตัดเฉือน.

8. คุณภาพ, ข้อบกพร่อง, และการตรวจสอบ

ข้อบกพร่องทั่วไป

- ความพรุน: ก๊าซที่ติดอยู่ในระหว่างการฉีดหรือแข็งตัวสร้างช่องว่าง, ทำให้ส่วนอ่อนแอลง.

- ปิดเย็น: ข้อต่อที่ไม่สมบูรณ์เกิดขึ้นเมื่อโลหะหลอมเหลวล้มเหลวในการผสานอย่างเต็มที่.

- การกระแทก: ลำธารโลหะความเร็วสูงทำให้เกิดความปั่นป่วนและข้อบกพร่องของพื้นผิว.

- บัดกรีตาย: โลหะหลอมละลายตามความตาย, ทำให้ดีดออกยาก.

- การหดตัว: การหดตัวของโลหะในระหว่างการระบายความร้อนนำไปสู่การจมของเครื่องหมายหรือช่องว่างภายใน.

กลยุทธ์การบรรเทา

- ความพรุน: ปรับปรุงการออกแบบช่องระบายอากาศหรือใช้การหล่อตายด้วยสูญญากาศเพื่อกำจัดอากาศออกจากโพรง.

- ปิดเย็น: ปรับอุณหภูมิโลหะ, ความเร็วในการฉีด, หรือระบบ gating.

- บัดกรีตาย: ใช้สารหล่อลื่นตายที่เหมาะสมและรักษาพื้นผิวตาย.

วิธีการตรวจสอบ

- การตรวจสอบรังสีเอกซ์: ตรวจพบข้อบกพร่องภายในเช่นความพรุนโดยการถ่ายภาพภายในของชิ้นส่วน.

- การตรวจสอบสีย้อม: ระบุข้อบกพร่องในการเปิดพื้นผิวเช่นรอยแตก.

- การตรวจสอบมิติ: พิกัดเครื่องวัด (CMM) ตรวจสอบให้แน่ใจว่าชิ้นส่วนตรงตามข้อกำหนดด้านมิติ.

วิธีการควบคุมคุณภาพ

- การควบคุมกระบวนการทางสถิติ (สพีซี): ตรวจสอบพารามิเตอร์กระบวนการเพื่อตรวจจับแนวโน้มและการเปลี่ยนแปลงที่อาจนำไปสู่ข้อบกพร่อง.

- ซิกมาหก: มีจุดมุ่งหมายเพื่อลดความแปรปรวนของกระบวนการ, การกำหนดเป้าหมายอัตราข้อบกพร่องของ 3.4 ข้อบกพร่องต่อล้านโอกาส.

9. แอปพลิเคชันของการหล่อตาย

การหล่อตายมีบทบาทสำคัญในการผลิตที่ทันสมัย, ให้ความซับซ้อน, ส่วนประกอบโลหะปริมาณสูงที่มีความอดทนแน่น, พื้นผิวที่ยอดเยี่ยมเสร็จสิ้น, และอัตราส่วนความแข็งแรงต่อน้ำหนักที่เหนือกว่า.

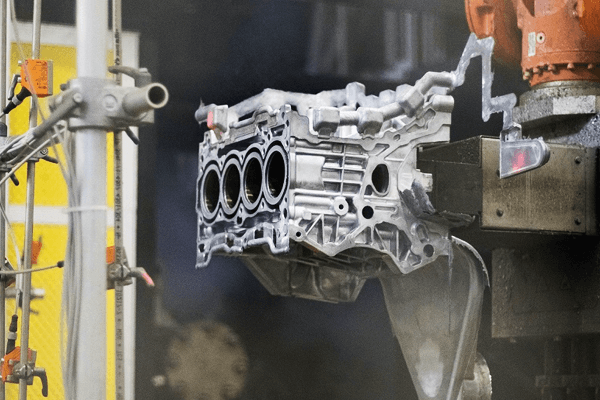

อุตสาหกรรมยานยนต์

Die Casting เป็นรากฐานสำคัญของการผลิตยานยนต์, ในกรณีที่มีน้ำหนักเบาและความทนทานเป็นสิ่งจำเป็น. การใช้งานทั่วไปได้แก่:

- เกียร์

- บล็อกเครื่องยนต์และหัวกระบอกสูบ

- ส่วนประกอบการบังคับเลี้ยวและช่วงล่าง

- สิ่งกีดขวางและตัวเชื่อมต่ออิเล็กทรอนิกส์

- ตัวเรือนแบตเตอรี่ EV และส่วนประกอบมอเตอร์ (สำหรับยานพาหนะไฟฟ้า)

เครื่องใช้ไฟฟ้า

การย่อขนาดเล็ก, สุนทรียศาสตร์, และการจัดการความร้อนทำให้ Die Casting เป็นกระบวนการที่เหมาะสำหรับส่วนประกอบอิเล็กทรอนิกส์. แอปพลิเคชันทั่วไป:

- สมาร์ทโฟนและแล็ปท็อป (แมกนีเซียมหรือโลหะผสมสังกะสี)

- Sinks Heat

- ตัวเรือนกล้อง, เฟรมภายใน, และพอร์ต

การบินและอวกาศและกลาโหม

การหล่อแบบตายใช้สำหรับโครงสร้างที่ไม่สำคัญและมีประสิทธิภาพสูงในการบินและอวกาศ, ช่วยลดน้ำหนักโดยไม่ต้องเสียสละความทนทาน.

- avionics conclosures

- วงเล็บตราสาร

- ส่วนประกอบระบบเชื้อเพลิง

- ที่พักเรดาร์และเมานต์

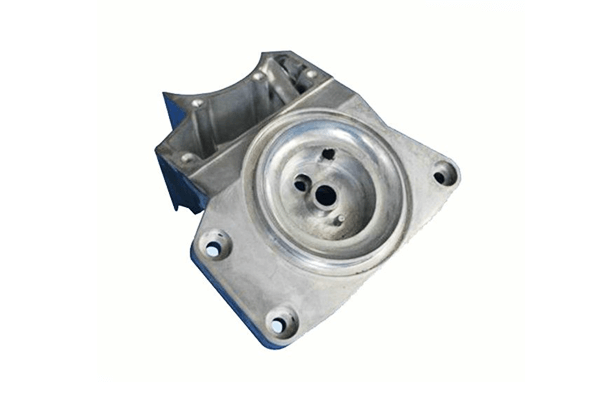

อุปกรณ์อุตสาหกรรม

ในเครื่องจักรกลหนักและระบบอุตสาหกรรม, ส่วนประกอบที่หล่อหลอม, ไฮดรอลิค, และแอปพลิเคชันความร้อน:

- ตัวเรือนปั๊มและร่างกายวาล์ว

- ตัวเรือนแบริ่ง

- ฝาปิดปลายมอเตอร์และกล่องเกียร์

- สิ่งที่แนบมาด้วยเครื่องมือวัด

โทรคมนาคมและไฟฟ้า

Die Casting สนับสนุนการผลิตที่เชื่อถือได้, โครงสร้างพื้นฐานไฟฟ้าและส่วนประกอบการสื่อสารที่มีปริมาณมาก:

- ตัวเชื่อมต่อสายเคเบิลและกล่องแยก

- ตัวเรือน RF และเสาอากาศ

- สิ่งที่แนบมาด้วยความร้อนสำหรับแหล่งจ่ายไฟ

อุปกรณ์การแพทย์

การหล่อตายมีส่วนช่วยให้น้ำหนักเบา, ส่วนประกอบทางการแพทย์ขนาดกะทัดรัดที่มีความสะอาดและความแม่นยำสูง:

- ด้ามจับเครื่องมือและชิ้นส่วนเครื่องมือผ่าตัด

- ปลอกอุปกรณ์ถ่ายภาพ

- สิ่งกีดขวางอุปกรณ์พกพา

การหล่อแบบแมกนีเซียมตายกำลังขยายตัวในการใช้งานทางการแพทย์เนื่องจากความเข้ากันได้ทางชีวภาพและความหนาแน่นต่ำ.

ระบบพลังงานหมุนเวียนและระบบ EV

เทคโนโลยีสีเขียวที่เกิดขึ้นใหม่ขึ้นอยู่กับชิ้นส่วนโลหะปริมาณสูงมากขึ้นเรื่อย ๆ, และการหล่อแบบตายให้ความยืดหยุ่นและประสิทธิภาพของวัสดุ:

- ตัวเรือนอินเวอร์เตอร์

- ชุดแบตเตอรี่และเฟรมโครงสร้าง

- ตัวควบคุมกังหันลม

เครื่องใช้ในบ้านและฮาร์ดแวร์

ทนทาน, เกี่ยวกับความงาม, และชิ้นส่วนที่ผลิตจำนวนมากทำให้การหล่อแบบตายเหมาะสำหรับฮาร์ดแวร์ผู้บริโภค:

- มือจับประตูและล็อค

- วงเล็บไมโครเวฟ, ส่วนประกอบของตู้เย็น

- ติดตั้งไฟและตัวเรือนพัดลม

10. ข้อดีและข้อ จำกัด ของการหล่อตาย

Die Casting นำเสนอโซลูชั่นการผลิตที่ทรงพลังสำหรับการผลิตที่ซับซ้อน, ส่วนประกอบโลหะที่มีความแม่นยำสูงในระดับ.

ข้อดีของการหล่อตาย

ความแม่นยำและความแม่นยำในมิติสูง

การหล่อตายสามารถบรรลุความอดทนได้อย่างแน่นหนา (ต่ำถึง± 0.05 มม.), ลดความจำเป็นในการตัดเฉือนอย่างกว้างขวาง. สิ่งนี้ทำให้เหมาะสำหรับชิ้นส่วนที่มีรูปทรงเรขาคณิตที่ซับซ้อนและพื้นผิวผสมพันธุ์.

พื้นผิวที่ดีเยี่ยม

โดยทั่วไปชิ้นส่วนจะปรากฏขึ้นด้วยพื้นผิวที่เรียบเนียน 1-2.5 μm RA, มักจะเหมาะสำหรับการใช้งานโดยตรงหรือการโพสต์น้อยที่สุด.

เสร็จสิ้นการตกแต่งเช่นชุบโครเมี่ยม, จิตรกรรม, หรือการเคลือบผงสามารถใช้ได้อย่างง่ายดาย.

อัตราการผลิตสูง

รอบเวลาเร็ว - มักจะระหว่าง 30 วินาทีและ 2 นาทีต่อการยิง - ทำให้การหล่อตายเหมาะสำหรับการผลิตจำนวนมาก.

ชุดตายหนึ่งชุดสามารถผลิตชิ้นส่วนหมื่นถึงล้านชิ้นก่อนที่จะต้องเปลี่ยน.

ประสิทธิภาพของวัสดุ

ของเสียจากวัสดุน้อยที่สุดเนื่องจากการผลิตใกล้เคียงกับเน็ต. โลหะผสมรีไซเคิลสามารถนำกลับมาใช้ใหม่ด้วยการควบคุมที่เหมาะสม, เสริมสร้างความยั่งยืน.

มีผนังบาง, ส่วนประกอบที่มีน้ำหนักเบา

การหล่อแบบตายช่วยให้ส่วนผนังทินเนอร์ (ต่ำสุด 1 MM สำหรับสังกะสีและ 2 มม. สำหรับอลูมิเนียม),

ทำให้เป็นวิธีที่ต้องการสำหรับอุตสาหกรรมที่ไวต่อน้ำหนักเช่นยานยนต์, การบินและอวกาศ, และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค.

การรวมฟังก์ชั่นหลายฟังก์ชั่น

คุณสมบัติการออกแบบที่หลากหลาย - เธรด, ซี่โครง, ผู้บังคับบัญชา, หรือบานพับ - สามารถโยนเป็นองค์ประกอบเดียว, ลดความต้องการและค่าใช้จ่ายในการประกอบ.

ข้อ จำกัด ของการหล่อตาย

ต้นทุนเครื่องมือและอุปกรณ์เริ่มต้นสูง

เครื่องมือ (ตาย) และเครื่องหล่อตายมีราคาแพง, ทำให้กระบวนการมีศักยภาพทางเศรษฐกิจสำหรับปริมาณการผลิตที่สูงเท่านั้น. ต้นทุนการตายทั่วไปมีตั้งแต่ $10,000 ไป $100,000.

จำกัด เฉพาะโลหะที่ไม่เป็นเหล็ก

การหล่อแบบตายส่วนใหญ่ใช้สำหรับอลูมิเนียม, แมกนีเซียม, สังกะสี, และโลหะผสมทองแดง. โลหะเหล็กเช่นเหล็กและเหล็กมีจุดหลอมเหลวสูงเกินไปสำหรับการหล่อแบบตายทั่วไป.

รูพรุนและการกักเก็บก๊าซ

เนื่องจากการฉีดแรงดันสูง, ความพรุนภายในเป็นเรื่องปกติ. ซึ่งสามารถจำกัดความสมบูรณ์ของโครงสร้างของส่วนและทำให้การรักษาความร้อนหรือการเชื่อมมีปัญหา.

ข้อ จำกัด ขนาดและความหนา

ในขณะที่ชิ้นส่วนขนาดเล็กถึงขนาดกลางเหมาะอย่างยิ่ง, การหล่อที่มีขนาดใหญ่มากเป็นเรื่องยากเนื่องจากข้อ จำกัด ในการยึดเครื่องและการจัดการความร้อน.

อีกด้วย, ส่วนที่หนามากสามารถนำไปสู่ข้อบกพร่องเช่นการหดตัวหรือจุดร้อน.

การเลือกโลหะผสมที่ จำกัด

โลหะผสมทั้งหมดไม่เหมาะสำหรับการหล่อแบบตาย. โลหะผสมต้องมีความสามารถในการหล่อที่ดีและจุดหลอมเหลวต่ำ, การ จำกัด ความยืดหยุ่นของวัสดุ.

อาจจำเป็นต้องมีการโพสต์การประมวลผล

แม้จะมีคุณภาพพื้นผิวสูง, เครื่องจักรกล, การตัดแต่ง, หรือการตกแต่งมักจะจำเป็น - โดยเฉพาะอย่างยิ่งสำหรับคุณสมบัติที่สำคัญหรือความคลาดเคลื่อนที่แน่นหนา.

11. การเปรียบเทียบการหล่อแบบตายกับกระบวนการคัดเลือกนักแสดงอื่น ๆ

Die Casting เป็นหนึ่งในหลายกระบวนการหล่อโลหะที่ใช้ในการผลิตที่ทันสมัย.

ในขณะที่มันเก่งในพื้นที่เฉพาะเช่นความแม่นยำมิติ, การตกแต่งพื้นผิว, และการผลิตในปริมาณมาก,

อาจไม่ใช่ทางเลือกที่ดีที่สุดขึ้นอยู่กับแอปพลิเคชัน, งบประมาณ, และข้อกำหนดของวัสดุ.

ส่วนนี้เปรียบเทียบการคัดเลือกนักแสดงที่มีทางเลือกสำคัญสามประการ: การหล่อทราย, การหล่อการลงทุน, และการหล่อแม่พิมพ์ถาวร.

| เกณฑ์ | หล่อตาย | การหล่อทราย | การหล่อการลงทุน | การหล่อแม่พิมพ์ถาวร |

ปริมาณการผลิต |

สูง | ต่ำถึงปานกลาง | ต่ำถึงปานกลาง | ปานกลาง |

| ต้นทุนเครื่องมือ | สูง (โลหะตาย, เครื่องจักรที่ซับซ้อน) | ต่ำ (รูปแบบที่ใช้ซ้ำได้, แม่พิมพ์ทราย) | ปานกลาง (ขี้ผึ้งตาย, เปลือกเซรามิก) | ปานกลาง (แม่พิมพ์โลหะที่ใช้ซ้ำได้) |

| ช่วงวัสดุ | โลหะผสมที่ไม่ใช่เหล็ก (อัล, สังกะสี, มก) | กว้างมาก (รวมถึงเหล็กหล่อ, เหล็ก, โลหะผสม) | กว้างมาก (รวมเหล็กกล้า, นิกเกิล, ไทเทเนียม, โคบอลต์) | ส่วนใหญ่ไม่เป็นผลกระทบ (อัล, มก, ลูกบาศ์ก) |

| ความแม่นยำของมิติ | สูงมาก (±0.05 มม) | ต่ำถึงปานกลาง (± 0.5–2 มม.) | สูงมาก (± 0.1 มม.) | ปานกลาง (± 0.25–0.5 มม.) |

พื้นผิวเสร็จสิ้น |

ยอดเยี่ยม (1-2.5 μm RA) | ยากจนถึงความยุติธรรม (6-12 μm RA) | ยอดเยี่ยม (1-1.5 μm RA) | ดี (2-6 μm RA) |

| ความหนาของผนัง | บาง (ต่ำถึง 1-2 มม.) | หนา (>4 มม) | ปานกลาง (โดยทั่วไป >2.5 มม) | ปานกลาง |

| ความซับซ้อนของชิ้นส่วน | สูง (คุณสมบัติภายในที่ จำกัด, ไม่มี undercuts) | สูงมาก (ยืดหยุ่นกับแกน) | สูงมาก (รายละเอียดที่ดี, รูปทรงเรขาคณิตที่ซับซ้อน) | ปานกลาง (รูปทรงเรขาคณิตที่ง่ายกว่าที่ต้องการ) |

| รอบเวลา | เร็วมาก (วินาทีต่อส่วน) | ช้า (นาทีถึงชั่วโมง) | ช้า (การทำเปลือกหอย + ต้องเหนื่อยหน่าย) | ปานกลาง |

| คุณสมบัติทางกล | ดี (เนื่องจากการระบายความร้อนอย่างรวดเร็ว, แต่มีความกังวลเกี่ยวกับความพรุน) | ตัวแปร (ขึ้นอยู่กับวัสดุและการระบายความร้อน) | ยอดเยี่ยม (หนาแน่น, ละเอียด) | ดี (เมล็ดข้าวที่ดีกว่าการหล่อทราย) |

หลังการประมวลผล |

มักจะน้อยที่สุด (เนื่องจากรูปร่างใกล้ตาข่าย) | สำคัญ (การตัดแต่ง, เครื่องจักรกล, ทำความสะอาด) | น้อยที่สุดถึงปานกลาง (สำหรับการจบความอดทนอย่างแน่นหนา) | น้อยที่สุดถึงปานกลาง |

| ตัวอย่างแอปพลิเคชัน | ยานยนต์, อิเล็กทรอนิกส์, ฮาร์ดแวร์ | การหล่ออุตสาหกรรมขนาดใหญ่, ต้นแบบ | การบินและอวกาศ, การปลูกถ่ายทางการแพทย์, เครื่องประดับ | ชิ้นส่วนโครงสร้าง, ล้อ, ตัวเรือนเกียร์ |

| ข้อ จำกัด ทั่วไป | ต้นทุนเครื่องมือสูง, จำกัด เพียงโลหะผสมที่ละลายต่ำ, ความพรุน | ความแม่นยำต่ำ, พื้นผิวหยาบ, ต้องใช้แรงงานมาก | ช้า, มีค่าใช้จ่ายสูงสำหรับปริมาณสูง, ขนาด จำกัด | ความซับซ้อนลดลง, วัฏจักรช้ากว่าการหล่อตาย |

สรุป:

- หล่อตาย เหมาะสำหรับ ปริมาณสูง, มีความแม่นยำสูง, และ การตกแต่งพื้นผิวที่ดีเยี่ยม ข้อกำหนดในโลหะผสมที่ไม่ใช่เหล็ก.

- การหล่อทราย คุ้มค่าสำหรับ ใหญ่, คุณภาพต่ำ, หรือ เป็นเหล็ก ส่วนประกอบกับ ความคลาดเคลื่อนที่เข้มงวดน้อยลง.

- การหล่อการลงทุน เสนอ รายละเอียดสูงสุดและความเก่งกาจของวัสดุ, โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่ซับซ้อนในการบินและอวกาศหรือการแพทย์.

- การหล่อแม่พิมพ์ถาวร นัดก สมดุล ระหว่างการหล่อตายและการหล่อทราย, เหมาะสำหรับ วิ่งกลาง กับ เสร็จสิ้น.

12. บทสรุป

การหล่อตายหมายถึง รากฐานที่สำคัญของการผลิตที่ทันสมัย, เปิดใช้งานการผลิตมวลของน้ำหนักเบา, ส่วนประกอบที่มีความแม่นยำสูงทั่วยานยนต์, อิเล็กทรอนิกส์, การบินและอวกาศ, และมากกว่านั้น.

โดยการทำความเข้าใจพื้นฐานของกระบวนการ, คุณสมบัติของวัสดุ, การออกแบบตาย, และการควบคุมคุณภาพ,

วิศวกรสามารถใช้ประโยชน์จากการหล่อเพื่อให้ได้ประสิทธิภาพที่ดีที่สุด, ค่าใช้จ่าย - ประสิทธิภาพ, และความยั่งยืนในผลิตภัณฑ์ของพวกเขา.

เป็นอุตสาหกรรม 4.0, เครื่องมือเสริม, และอัลลอยด์ใหม่ล่วงหน้า, บทบาทของการคัดเลือกนักแสดงจะเติบโตขึ้นเท่านั้น, การใช้งานแอพพลิเคชั่นรุ่นต่อไปในการเคลื่อนย้ายไฟฟ้า, พลังงานหมุนเวียน, และเทคโนโลยีการแพทย์.

กำหนดเองบริการหล่อโดยสิ่งนี้

นี้ เสนอคุณภาพสูง กำหนดเอง บริการหล่อตาย ได้รับการปรับแต่งให้ตรงตามข้อกำหนดที่แน่นอนของคุณ.

ด้วยประสบการณ์และอุปกรณ์ขั้นสูงมานานหลายปี, เราเชี่ยวชาญในการผลิตส่วนประกอบโลหะที่มีความแม่นยำโดยใช้ อลูมิเนียม, สังกะสี, และ แมกนีเซียม โลหะผสม.

สิ่งที่เราเสนอ:

- โอเอ็ม & โซลูชั่นการคัดเลือกนักแสดง ODM ตาย

- สนับสนุน การผลิตขนาดเล็กถึงสูง

- การออกแบบแม่พิมพ์ที่กำหนดเองและการสนับสนุนด้านวิศวกรรม

- ความคลาดเคลื่อนมิติที่แน่นหนาและพื้นผิวที่ยอดเยี่ยม

- การดำเนินงานที่สองรวมถึง เครื่องจักรกลซีเอ็นซี, การรักษาพื้นผิว, และ การประกอบ

คำถามที่พบบ่อย

อะไรคือความอดทนทั่วไปที่สามารถทำได้ด้วยการหล่อแบบตาย?

การหล่อแบบตายมีความอดทนอย่างแน่นหนา, โดยทั่วไป:

- ± 0.10 มม. สำหรับมิติภายใต้ 25 มม

- ± 0.20 มม. สำหรับคุณสมบัติที่ใหญ่กว่า

ความคลาดเคลื่อนขึ้นอยู่กับเรขาคณิตส่วนหนึ่ง, โลหะผสม, และความแม่นยำของเครื่องมือ.

การหล่อแบบตายเหมาะสำหรับการสร้างต้นแบบหรือการผลิตปริมาณต่ำ?

การหล่อแบบตายแบบดั้งเดิมได้รับการปรับให้เหมาะสมสำหรับปริมาณปานกลางถึงสูงเนื่องจากค่าใช้จ่ายเครื่องมือ. อย่างไรก็ตาม, นี้ ข้อเสนอ การคัดเลือกนักแสดง และ โซลูชันเครื่องมืออย่างรวดเร็ว สำหรับการสร้างต้นแบบและนักบิน.

แม่พิมพ์หล่อตายนานแค่ไหน?

ชีวิตตายขึ้นอยู่กับความซับซ้อนของวัสดุและส่วนหนึ่ง:

- แม่พิมพ์อลูมิเนียม: 50,000–100,000 รอบ

- แม่พิมพ์สังกะสี: ขึ้นไป 1,000,000 รอบเนื่องจากจุดหลอมเหลวที่ต่ำกว่า

การบำรุงรักษาปกติขยายอายุการใช้งานของแม่พิมพ์อย่างมีนัยสำคัญ.

ฉันสามารถรับชิ้นส่วนหล่อแบบกำหนดเองกับ Deze ได้ไหม?

ใช่. นี้ เชี่ยวชาญในการคัดเลือกนักแสดงแบบกำหนดเอง, ให้บริการที่สมบูรณ์จากการสนับสนุนการออกแบบและการผลิตเครื่องมือไปจนถึงการผลิตและการตกแต่ง. เรายอมรับภาพวาด, 3รุ่น D, หรือแม้แต่คำขอวิศวกรรมย้อนกลับ.