1. การแนะนำ

การเชื่อมเป็นหนึ่งในกระบวนการที่สำคัญที่สุดในการผลิตและการก่อสร้าง, เป็นรากฐานสำหรับการสร้างข้อต่อที่ทนทานและเชื่อถือได้ในวัสดุหลากหลายประเภท.

ไม่ว่าจะเป็นการสร้างตึกระฟ้า, ผลิตโครงรถ, หรือการประกอบเครื่องจักรที่ซับซ้อน, การเชื่อมทำให้มั่นใจถึงความแข็งแรงและเสถียรภาพของผลิตภัณฑ์ขั้นสุดท้าย.

อย่างไรก็ตาม, การบรรลุรอยเชื่อมที่ไร้ที่ตินั้นต้องการมากกว่าแค่การใช้ความร้อนและวัสดุตัวเติม.

มันต้องการการจัดตำแหน่งที่เหมาะสมและใส่ใจในรายละเอียดอย่างระมัดระวังตลอดกระบวนการทั้งหมด.

การเชื่อมตะปู มีบทบาทสำคัญในเรื่องนี้. เป็นเทคนิคชั่วคราวที่ใช้ยึดชิ้นงานให้เข้าที่ก่อนรอบชิงชนะเลิศ, เชื่อมเต็ม.

ช่วยให้มั่นใจได้ถึงการจัดตำแหน่งที่เหมาะสม, ลดความเสี่ยงของการบิดเบือน, และส่งผลให้มีความแข็งแรงและคุณภาพของการเชื่อมขั้นสุดท้ายในที่สุด.

ในบล็อกนี้, เราจะสำรวจความสำคัญของการเชื่อมแทค, เทคนิคต่างๆ ของมัน, ประโยชน์, แอปพลิเคชันทั่วไป, และแนวปฏิบัติที่ดีที่สุดเพื่อให้แน่ใจว่าการเชื่อมแทคของคุณมีเสถียรภาพและแม่นยำ.

2. การเชื่อมแทคคืออะไร?

การเชื่อมแทคเป็นกระบวนการทาขนาดเล็ก, การเชื่อมชั่วคราวเพื่อยึดชิ้นส่วนโลหะเข้าด้วยกัน.

รอยเชื่อมเหล่านี้ถูกวางอย่างมีกลยุทธ์ที่จุดสำคัญตามแนวรอยต่อ, ตรวจสอบให้แน่ใจว่าชิ้นงานอยู่ในตำแหน่งระหว่างขั้นตอนการจัดตำแหน่งและการประกอบ.

ต่างจากการเชื่อมขั้นสุดท้าย, ซึ่งถูกออกแบบให้มีความแข็งแรงทนทานยาวนาน, การเชื่อมแทคไม่ได้ตั้งใจให้รับน้ำหนักหลังจากกระบวนการเชื่อมเสร็จสมบูรณ์แล้ว.

มัน โดยทั่วไปจะใช้ร่วมกับกระบวนการเชื่อมอื่นๆ เช่น การเชื่อมมิก, การเชื่อมทิก, และ การเชื่อมแบบแท่ง.

จุดประสงค์เพื่อสร้างความมั่นคง, พันธะชั่วคราวที่จะทนต่อความร้อนและความดันของการเชื่อมครั้งต่อไป,

ป้องกันไม่ให้วัสดุขยับหรือบิดเบี้ยวระหว่างการสร้างข้อต่อขั้นสุดท้าย.

3. บทบาทของการเชื่อมแทคในกระบวนการเชื่อม

ทำหน้าที่เป็นรากฐานสำหรับโครงการเชื่อมขนาดใหญ่และซับซ้อนมากขึ้น.

เป้าหมายหลักคือเพื่อให้แน่ใจว่าตำแหน่งชิ้นงานถูกต้องก่อนที่กระบวนการเชื่อมขั้นสุดท้ายจะเริ่มต้นขึ้น.

สิ่งนี้มีความสำคัญอย่างยิ่งในโครงการขนาดใหญ่ ซึ่งแม้แต่การวางแนวที่ไม่ตรงแม้แต่น้อยก็อาจทำให้เกิดปัญหาสำคัญในผลิตภัณฑ์ขั้นสุดท้ายได้.

ต่อไปนี้คือวิธีที่การเชื่อมแทคช่วยได้:

- ช่วยให้มั่นใจได้ถึงตำแหน่งที่ถูกต้อง: รอยเชื่อมจะยึดชิ้นส่วนไว้ชั่วคราวเพื่อป้องกันการเคลื่อนไหวใด ๆ ในระหว่างการเชื่อมแบบเต็ม.

- ป้องกันการบิดเบี้ยวและการบิดเบี้ยว: โดยยึดชิ้นส่วนให้เข้าที่, การเชื่อมแบบแทคช่วยลดความเสี่ยงของการบิดงอที่เกิดจากการขยายตัวทางความร้อนในระหว่างกระบวนการเชื่อมหลัก.

- ปรับปรุงประสิทธิภาพการประกอบ: โดยจัดวางชิ้นส่วนให้เหมาะสม, การเชื่อมแบบแทคช่วยลดความจำเป็นในการปรับเปลี่ยนระหว่างการเชื่อมขั้นสุดท้าย, ประหยัดทั้งเวลาและวัสดุ.

4. เทคนิคการเชื่อมตะปู

ขั้นตอนพื้นฐาน:

- การวางตำแหน่งชิ้นงาน: เริ่มต้นด้วยการวางชิ้นงานในตำแหน่งที่ต้องการโดยสัมพันธ์กันอย่างระมัดระวัง.

การจัดวางอย่างเหมาะสมถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าผลิตภัณฑ์ขั้นสุดท้ายตรงตามข้อกำหนดเฉพาะ. - กระบวนการเชื่อมแทค: สมัครด่วน, เชื่อมเม็ดเล็กๆ ที่จุดยุทธศาสตร์เพื่อยึดชิ้นส่วนไว้อย่างแน่นหนา.

ขนาดและระยะห่างของรอยเชื่อมเหล่านี้ขึ้นอยู่กับความหนาของวัสดุและประเภทของรอยต่อ.

หลักการทั่วไปที่ดีคือการเว้นระยะห่างของรอยเชื่อมทุกจุด 6 ถึง 12 นิ้ว, ขึ้นอยู่กับความต้องการของโครงการ. - การตรวจสอบขั้นสุดท้าย: ก่อนดำเนินการเชื่อมขั้นสุดท้าย, ตรวจสอบว่าข้อต่ออยู่ในตำแหน่งที่ถูกต้องและรอยเชื่อมยึดแน่นเพียงพอ.

การตรวจสอบการจัดตำแหน่งในขณะนี้สามารถประหยัดเวลาและความพยายามในการดำเนินการ.

กระบวนการเชื่อมทั่วไป:

- การเชื่อม MIG: เป็นที่รู้จักในด้านความเร็วและประสิทธิภาพ, การเชื่อม MIG เหมาะอย่างยิ่งสำหรับการเชื่อมที่รวดเร็ว, การเชื่อมตะปูที่มีประสิทธิภาพบนโลหะที่บางกว่า.

- การเชื่อมทิก: ให้ความแม่นยำและการควบคุม, การเชื่อม TIG เหมาะสำหรับงานที่ละเอียดอ่อนหรือมีรายละเอียดมากขึ้น,

โดยเฉพาะอย่างยิ่งเมื่อทำงานกับวัสดุที่บางกว่าหรือต้องการรูปลักษณ์ที่สะอาดตา. - การเชื่อมแบบแท่ง: ด้วยธรรมชาติที่แข็งแกร่ง, การเชื่อมแบบแท่งให้การเชื่อมแบบแทคที่เชื่อถือได้สำหรับวัสดุที่หนาขึ้นและการใช้งานกลางแจ้งซึ่งจำเป็นต้องพกพาสะดวก.

การเลือกขนาดและระยะห่างที่เหมาะสม:

การเลือกขนาดและระยะห่างที่เหมาะสมสำหรับการเชื่อมแทคถือเป็นสิ่งสำคัญ. น้อยเกินไปหรือเล็กเกินไป, และรอยเชื่อมอาจให้การยึดเกาะไม่เพียงพอ;

มากเกินไปหรือใหญ่เกินไป, และอาจทำให้เกิดความเครียดโดยไม่จำเป็นหรือทำให้การกำจัดยุ่งยาก.

การศึกษาโดย American Welding Society พบว่าขนาดการเชื่อมแทคที่เหมาะสมจะแตกต่างกันไปขึ้นอยู่กับความหนาของวัสดุ,

โดยมีแนวทางทั่วไปที่แนะนำความยาวการเชื่อมตะปูระหว่าง 0.5 ถึง 1 นิ้วสำหรับการใช้งานส่วนใหญ่.

ตำแหน่งการเชื่อม:

ตำแหน่งการเชื่อมที่แตกต่างกัน—แบน, แนวนอน, แนวตั้ง, และค่าโสหุ้ย—ส่งผลต่อความง่ายและคุณภาพของการเชื่อมแทค.

ปรับเทคนิคของคุณให้เหมาะสมเพื่อให้ได้ผลลัพธ์ที่เชื่อถือได้.

ตัวอย่างเช่น, การเชื่อมแบบเรียบมักจะง่ายกว่าและให้การเชื่อมแทคคุณภาพสูงกว่าเนื่องจากควบคุมสระหลอมเหลวได้ดีกว่า.

5. การเชื่อมแทคประเภททั่วไป

ตลอดหลายปีที่ผ่านมา, การเชื่อมแทคเฉพาะทางหลายประเภทได้เกิดขึ้นเพื่อรองรับการใช้งานและข้อกำหนดที่แตกต่างกัน.

การเชื่อมจุด

การเชื่อมจุด เป็นหนึ่งในวิธีการที่นิยมใช้ในงานโลหะแผ่นมากที่สุด, โดยเฉพาะในอุตสาหกรรมเช่นยานยนต์และอิเล็กทรอนิกส์.

มันเกี่ยวข้องกับการใช้แรงดันและความร้อนที่จุดเฉพาะ, มักจะผ่านอิเล็กโทรด, เพื่อสร้างสิ่งเล็กๆ, การเชื่อมที่มีการแปล.

- มันทำงานอย่างไร: วงจรไฟฟ้ากระแสสูงไหลผ่านชิ้นงาน ณ จุดที่ต้องการเชื่อม.

ความร้อนที่เกิดจากความต้านทานที่จุดสัมผัสทำให้โลหะละลายและหลอมละลาย. - การใช้งาน: งานตัวถังรถยนต์, อิเล็กทรอนิกส์, และการผลิตเครื่องใช้ไฟฟ้า.

การเชื่อมแบบจุดมีประโยชน์อย่างยิ่งสำหรับโลหะแผ่นบางและวัสดุที่ไม่ไวต่อการบิดเบือนจากความร้อนอย่างมีนัยสำคัญ. - ประโยชน์: เร็ว, มีประสิทธิภาพ, และคุ้มค่าสำหรับการผลิตปริมาณมาก.

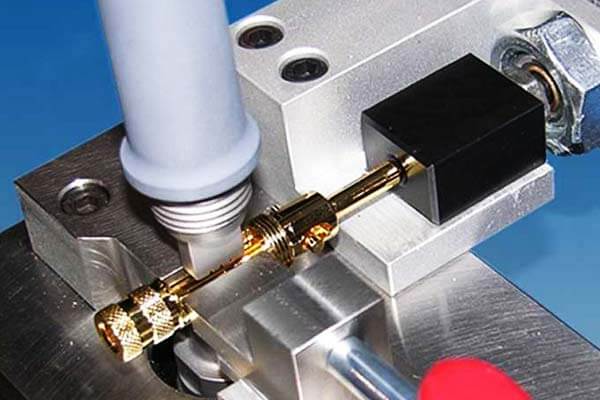

การเชื่อมตะปูอัลตราโซนิก

มันใหม่กว่า, เทคนิคเฉพาะทางมากขึ้นโดยใช้คลื่นเสียงความถี่สูงเพื่อสร้างความร้อนเฉพาะจุดและเชื่อมวัสดุเข้าด้วยกัน.

แตกต่างจากวิธีการเชื่อมทั่วไป, ไม่ต้องใช้วัสดุอุดหรืออุณหภูมิสูง.

แทน, การสั่นสะเทือนอัลตราโซนิกจะสร้างความร้อนเพียงพอในการยึดเกาะพื้นผิว.

- มันทำงานอย่างไร: คลื่นอัลตราโซนิกถูกใช้ที่ความถี่ระหว่าง 20 และ 40 กิโลเฮิร์ตซ์, ซึ่งทำให้พื้นผิวโลหะสั่นสะเทือนอย่างรวดเร็ว, ทำให้เกิดความร้อนจากการเสียดสี.

ความร้อนที่เกิดขึ้นจะหลอมละลายวัสดุ ณ จุดที่สัมผัสกัน. - การใช้งาน: มักใช้ในงานที่การเชื่อมแบบเดิมๆ อาจสร้างความเสียหายให้กับชิ้นส่วนที่บอบบางหรือขนาดเล็กได้, เช่นในอุตสาหกรรมอิเล็กทรอนิกส์หรืออุปกรณ์ทางการแพทย์.

- ประโยชน์: ความแม่นยำและการบิดเบือนน้อยที่สุดทำให้เหมาะสำหรับการใช้งานขนาดเล็ก.

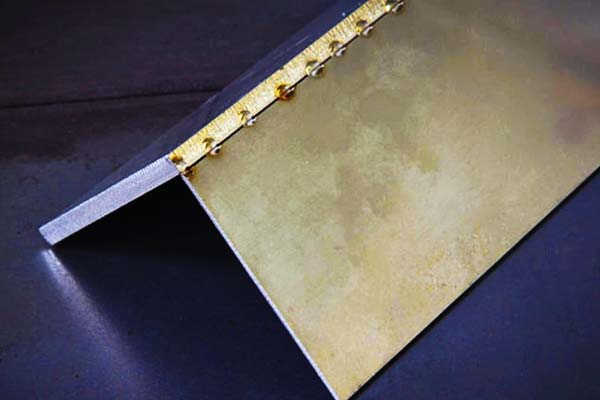

การเชื่อมตะปูสะพาน

การเชื่อมตะปูสะพาน เกี่ยวข้องกับการสร้างรอยเชื่อมขนาดเล็กหลายอันตามรอยต่อหรือข้ามช่องว่างระหว่างส่วนต่างๆ.

เทคนิคนี้จะ “เชื่อม” ช่องว่างก่อนที่จะทำการเชื่อมแบบเต็ม, ตรวจสอบให้แน่ใจว่าส่วนประกอบต่างๆ อยู่ในแนวเดียวกันตลอดกระบวนการ.

- มันทำงานอย่างไร: การเชื่อมตะปูขนาดเล็กจะถูกวางเป็นระยะๆ, “เชื่อมโยง” ส่วนต่าง ๆ เข้าด้วยกันอย่างมีประสิทธิภาพ.

ซึ่งช่วยรักษาการจัดตำแหน่งระหว่างขั้นตอนการเชื่อมหรือการประกอบเพิ่มเติม. - การใช้งาน: นิยมใช้ในการเชื่อมโครงสร้าง, เช่นในการก่อสร้างโครงสร้างเหล็กขนาดใหญ่ เช่น สะพาน เป็นต้น, เรือ, และเครื่องจักรกลหนัก.

- ประโยชน์: ให้ความมั่นคงที่ดีเยี่ยมสำหรับส่วนประกอบขนาดใหญ่, ป้องกันไม่ให้ชิ้นส่วนขยับระหว่างการเชื่อมขั้นสุดท้าย.

การเชื่อมตะปูร้อน

การเชื่อมแทคร้อนเกี่ยวข้องกับการทำความร้อนชิ้นส่วนที่อุณหภูมิสูงก่อนที่จะทำการเชื่อมแทค.

เทคนิคนี้ช่วยให้แน่ใจว่าชิ้นงานได้รับการเชื่อมบางส่วนแล้วเมื่อทำการเชื่อม,

ลดความเสี่ยงของการบิดเบี้ยวหรือการเยื้องศูนย์ระหว่างกระบวนการเชื่อมแบบเต็ม.

- มันทำงานอย่างไร: ชิ้นงานจะถูกให้ความร้อนจนถึงอุณหภูมิที่กำหนดโดยใช้แหล่งความร้อนภายนอก เช่น คบเพลิงหรือเตาเผา.

หนึ่งครั้งที่อุณหภูมิที่ต้องการ, การเชื่อมตะปูจะใช้ตามจุดต่างๆ ตลอดแนวรอยต่อ. - การใช้งาน: ใช้ในสถานการณ์ที่ต้องเก็บวัสดุไว้ที่อุณหภูมิสูงหรือที่กระบวนการโดยรวมเกี่ยวข้องกับการเชื่อมส่วนที่หนาของวัสดุ.

- ประโยชน์: เหมาะอย่างยิ่งสำหรับการป้องกันการบิดเบือนจากความร้อนและรับประกันความกระชับพอดีสำหรับวัสดุขนาดใหญ่.

การเชื่อมตะปูเหนี่ยวนำ

การเชื่อมแทคแบบเหนี่ยวนำ ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อสร้างความร้อนให้กับชิ้นงาน.

กระบวนการนี้มักใช้สำหรับการใช้งานที่มีความเร็วสูงซึ่งจำเป็นต้องมีวงจรการทำความร้อนและความเย็นอย่างรวดเร็ว.

- มันทำงานอย่างไร: กระแสสลับจะถูกส่งผ่านขดลวดที่วางอยู่ใกล้ชิ้นงาน.

กระแสไฟฟ้าเหนี่ยวนำทำให้โลหะร้อนขึ้น, ทำให้มันละลายและหลอมละลายที่จุดสัมผัส. - การใช้งาน: ใช้กันทั่วไปในอุตสาหกรรมที่ต้องการการทำความร้อนที่รวดเร็วและแม่นยำสำหรับส่วนประกอบขนาดใหญ่, เช่นในโรงถลุงเหล็กและงานโลหะ.

- ประโยชน์: เร็ว, ควบคุมความร้อน, และความสามารถในการใช้ความร้อนเฉพาะจุดกับโลหะได้อย่างแม่นยำ.

การเชื่อมแทค Thermit

มัน ใช้ปฏิกิริยาเคมีระหว่างโลหะที่เป็นผง (โดยทั่วไปแล้วจะเป็นอลูมิเนียมและเหล็กออกไซด์) เพื่อผลิตปฏิกิริยาคายความร้อนที่ทำให้เกิดความร้อน.

ความร้อนนี้ใช้เพื่อเชื่อมวัสดุเข้าด้วยกัน.

- มันทำงานอย่างไร: ส่วนผสมของเทอร์ไมต์ถูกจุดติดไฟและสร้างอุณหภูมิที่สูงมาก, เพียงพอที่จะหลอมชิ้นงานและสร้างพันธะ.

กระบวนการนี้มักใช้ในการเชื่อมโลหะส่วนหนา. - การใช้งาน: ใช้ในทางรถไฟ, เครื่องจักรกลหนัก, และงานอุตสาหกรรมที่ต้องการความร้อนสูงและพันธะที่แข็งแรง.

- ประโยชน์: ทรงพลังอย่างยิ่งและเหมาะสำหรับขนาดใหญ่, วัสดุหนา.

6. ประโยชน์ของการเชื่อมแทค

- ความแม่นยำและการควบคุม: การเชื่อมแทคช่วยให้แน่ใจว่าส่วนประกอบต่างๆ อยู่ในตำแหน่งที่แม่นยำก่อนการเชื่อมขั้นสุดท้าย,

ลดความเสี่ยงของการวางแนวที่ไม่ตรงและรับประกันผลลัพธ์คุณภาพสูง. - ลดการบิดเบือน: โดยยึดชิ้นส่วนให้เข้าที่, การเชื่อมแบบแทคจะช่วยลดการขยายตัวทางความร้อนที่อาจเกิดขึ้นระหว่างการเชื่อมแบบเต็ม, ซึ่งมักจะนำไปสู่การบิดเบือน.

- คุ้มค่า: ช่วยประหยัดเวลาและวัสดุโดยป้องกันความจำเป็นในการทำใหม่เนื่องจากการวางแนวไม่ตรงหรือการวางตำแหน่งที่ไม่ถูกต้อง.

- การประกอบแบบง่าย: ช่วยในการประกอบโครงสร้างที่ซับซ้อนโดยการยึดชิ้นส่วนไว้ชั่วคราว,

ช่วยให้ช่างเชื่อมสามารถมุ่งความสนใจไปที่ประเด็นสำคัญอื่นๆ ของโครงการได้.

7. ข้อเสียของการเชื่อมแทค

- ธรรมชาติชั่วคราว: เนื่องจากการเชื่อมแทคไม่รับน้ำหนัก, จะต้องรวมเข้ากับการเชื่อมขั้นสุดท้ายหรือถอดออกในภายหลัง.

- ความเสี่ยงจากการวางแนวที่ไม่ตรง: หากใช้ไม่ระมัดระวัง, การเชื่อมแทคอาจทำให้เกิดแนวที่ไม่ตรงในระหว่างกระบวนการเชื่อมขั้นสุดท้าย, ส่งผลให้เกิดการทำงานซ้ำเพิ่มเติม.

- โซนที่ได้รับผลกระทบจากความร้อน: การเชื่อมตะปูหลายจุดในบริเวณเดียวกันอาจทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อน,

ซึ่งอาจทำให้วัสดุอ่อนตัวลงเมื่อเวลาผ่านไปหากไม่ได้รับการจัดการอย่างระมัดระวัง.

8. การใช้งานทั่วไปของการเชื่อมแทค

- การผลิตและการประกอบ: โครงการโครงสร้างขนาดใหญ่ เช่น สะพาน, อาคาร, และเรือจำเป็นต้องมีการเชื่อมแบบแทคเพื่อให้ส่วนประกอบอยู่ในแนวเดียวกันในระหว่างกระบวนการเชื่อมแบบเต็ม.

- งานโลหะแผ่น: อุตสาหกรรมยานยนต์และการบินและอวกาศใช้การเชื่อมแทคอย่างกว้างขวางเพื่อประกอบตัวถังรถยนต์, ปีก, และโครงสร้างลำตัว.

- การเชื่อมท่อ: มักใช้เพื่อจัดแนวและยึดท่อไว้ชั่วคราวก่อนการเชื่อมแบบเต็ม, ทำให้ข้อต่อมีความแม่นยำ.

- การซ่อมแซมและบำรุงรักษา: ในงานบำรุงรักษา, การเชื่อมแบบแทคใช้เพื่อยึดชิ้นส่วนให้เข้าที่ในขณะที่ทำการซ่อมแซมหรือเปลี่ยนใหม่.

9. เคล็ดลับสำหรับการเชื่อมแทคที่ประสบความสำเร็จ

การเลือกอิเล็กโทรดหรือวัสดุตัวเติมที่เหมาะสม

ตรวจสอบให้แน่ใจว่าอิเล็กโทรดหรือวัสดุตัวเติมตรงกับโลหะฐานเพื่อสร้างความแข็งแกร่ง, การเชื่อมตะปูที่เข้ากันได้.

การเลือกวัสดุที่เหมาะสมจะช่วยเพิ่มความแข็งแรงในการเชื่อมและลดความเสี่ยงของข้อบกพร่องได้.

การควบคุมความร้อนที่เหมาะสม

รักษาระดับความร้อนที่เหมาะสมเพื่อหลีกเลี่ยงไม่ให้บริเวณข้อต่อร้อนเกินไป, ซึ่งอาจทำให้วัสดุอ่อนตัวหรือทำให้เกิดการเสียรูปอันไม่พึงประสงค์ได้.

การควบคุมความร้อนที่เพียงพอช่วยให้ทำความสะอาดได้, การเชื่อมแทคที่ทนทานยิ่งขึ้น.

การรักษาระยะห่างที่ถูกต้อง

กำหนดขนาดและระยะห่างที่เหมาะสมที่สุดสำหรับการเชื่อมแทคโดยพิจารณาจากความหนาของวัสดุและลักษณะของรอยต่อ. ระยะห่างที่สม่ำเสมอช่วยเพิ่มความสม่ำเสมอและความมั่นคงในผลิตภัณฑ์ขั้นสุดท้าย.

รับประกันการเชื่อมแทคที่แข็งแกร่ง

หลีกเลี่ยงรอยเชื่อมที่อ่อนแอหรือไม่เพียงพอซึ่งอาจล้มเหลวภายใต้ความเครียดโดยการใช้ความร้อนและแรงดันที่เพียงพอแต่ควบคุมได้.

การเชื่อมแบบยึดติดที่แข็งแกร่งช่วยให้มีรากฐานที่มั่นคงสำหรับการเชื่อมขั้นสุดท้าย, รับประกันความยืนยาวของโครงสร้าง.

10. ความท้าทายในการเชื่อมแทค

ความพรุนและการปนเปื้อน

ป้องกันไม่ให้ช่องอากาศและสิ่งปนเปื้อนเข้าไปในรอยเชื่อมโดยการทำความสะอาดพื้นผิวอย่างทั่วถึงและใช้ก๊าซป้องกันที่เหมาะสม.

ความพรุนอาจทำให้รอยเชื่อมอ่อนตัวลงและลดความสมบูรณ์ของการเชื่อม.

ขนาดไม่สอดคล้องกัน

รักษาความสม่ำเสมอในขนาดการเชื่อมแทคเพื่อให้มั่นใจถึงประสิทธิภาพและรูปลักษณ์ที่สม่ำเสมอ.

ขนาดที่แตกต่างกันอาจส่งผลต่อความแข็งแรงและความสวยงามของการเชื่อมขั้นสุดท้าย.

การกำจัดรอยเชื่อมแทค

รู้ว่าเมื่อใดและอย่างไรในการถอดรอยเชื่อมตะกรันหากจำเป็น, เช่นเมื่อเปลี่ยนตำแหน่งชิ้นส่วนก่อนการเชื่อมขั้นสุดท้าย.

เทคนิคการถอดที่มีประสิทธิภาพสามารถประหยัดเวลาและป้องกันความเสียหายต่อชิ้นงาน.

ความเสี่ยงจากการวางแนวที่ไม่ตรง

ระวังการวางแนวที่ไม่ตรงซึ่งอาจเป็นผลมาจากเทคนิคการเชื่อมตะปูที่ไม่เหมาะสม, อาจนำไปสู่การแก้ไขที่มีค่าใช้จ่ายสูง.

การดำเนินการเชื่อมแทคอย่างระมัดระวังสามารถลดความเสี่ยงเหล่านี้และทำให้กระบวนการประกอบราบรื่นยิ่งขึ้น.

11. รับชิ้นส่วนโลหะที่คุณออกแบบเองกับ DEZE

ที่ นี้, เราเชี่ยวชาญในการให้บริการงานเชื่อมคุณภาพสูง, รวมถึงการเชื่อมแทค, เพื่อให้มั่นใจถึงความแม่นยำและความมั่นคงในชิ้นส่วนโลหะของคุณ.

ไม่ว่าคุณจะต้องการการผลิตขนาดเล็กหรือโครงการโครงสร้างขนาดใหญ่, ช่างเชื่อมผู้เชี่ยวชาญของเรามีเครื่องมือและประสบการณ์ที่จะมอบผลลัพธ์ที่ยอดเยี่ยม.

12. บทสรุป

การเชื่อมแทคอาจดูง่ายในกระบวนการเชื่อมโดยรวม, แต่ความสำคัญของมันไม่สามารถพูดเกินจริงได้.

โดยการยึดชิ้นส่วนให้เข้าที่และจัดตำแหน่งให้เหมาะสม, การเชื่อมตะปูป้องกันการบิดเบี้ยวและการวางแนวที่ไม่ตรง,

ประหยัดเวลาและต้นทุนวัสดุในขณะที่ปรับปรุงคุณภาพโดยรวมของการเชื่อมขั้นสุดท้าย.

ไม่ว่าคุณจะทำงานเกี่ยวกับการก่อสร้างขนาดใหญ่, โครงการยานยนต์, หรือวิศวกรรมความแม่นยำ, การเรียนรู้มันเป็นสิ่งสำคัญสำหรับการบรรลุผลลัพธ์ที่ดีที่สุด.

ปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดที่ระบุไว้ในบล็อกนี้เพื่อเพิ่มประสิทธิภาพกระบวนการเชื่อมแทคของคุณ และรับประกันความสำเร็จในโครงการต่อไปของคุณ!