1. การแนะนำ

การเชื่อมด้วยเลเซอร์ เทียบกับ การเชื่อม MIG เป็นหัวข้อสำคัญในการผลิตที่ทันสมัย, เมื่อเข้าร่วมเทคโนโลยีส่งผลโดยตรงต่อความสมบูรณ์ของโครงสร้าง, ประสิทธิภาพการผลิต, และความน่าเชื่อถือของผลิตภัณฑ์ระยะยาว.

จากการบินและอวกาศและยานยนต์ไปจนถึงอุปกรณ์การแพทย์และเครื่องจักรกลหนัก, การเชื่อมอยู่ที่หัวใจของทั้งการผลิตจำนวนมากและการประดิษฐ์ที่มีความแม่นยำสูง.

บทความนี้มีวัตถุประสงค์เพื่อนำเสนอที่ครอบคลุม, การเปรียบเทียบหลายมุมมองของ การเชื่อมด้วยเลเซอร์กับการเชื่อม MIG.

ตรวจสอบหลักการทำงานของพวกเขา, ประสิทธิภาพทางเทคนิค, ค่าใช้จ่าย, ความปลอดภัย, ความเข้ากันได้ของวัสดุ, และความเหมาะสมสำหรับการใช้งานต่างๆ.

2. การเชื่อม MIG คืออะไร (การเชื่อมอาร์กโลหะด้วยแก๊ส – GMAW)?

การเชื่อมมิก เป็นกระบวนการเชื่อมอาร์คที่ได้รับการยอมรับอย่างดีซึ่งใช้ ขั้วไฟฟ้าลวดบริโภคอย่างต่อเนื่อง และก๊าซป้องกันแบบเฉื่อยหรือกึ่งเฉื่อยเพื่อป้องกันสระว่ายน้ำเชื่อมจากการปนเปื้อนในบรรยากาศ.

หลักการทำงาน:

กระบวนการเริ่มต้นเมื่อไฟล์ อาร์คไฟฟ้าถูกกระแทก ระหว่างอิเล็กโทรดลวดและวัสดุฐาน.

ความร้อนของอาร์ค - ตั้งแต่ 3,000 ° C ถึง 6,000 ° C ซึ่งเป็นทั้งลวดและโลหะฐาน, สร้างสระเชื่อมที่หลอมเหลว.

ที่ ป้องกันก๊าซ, โดยทั่วไปแล้วส่วนผสมของอาร์กอนและco₂หรืออาร์กอนบริสุทธิ์, แทนที่อากาศโดยรอบเพื่อป้องกันการเกิดออกซิเดชัน, ความพรุน, และการปนเปื้อน.

ส่วนประกอบของระบบคีย์:

- แหล่งพลังงาน: โดยทั่วไปแล้วแรงดันไฟฟ้าคงที่ (CV) ด้วยผลลัพธ์ที่ 18–30 V และ 50–350 A.

- เครื่องป้อนลวด: ฟีดอิเล็กโทรดในอัตราที่ควบคุม (2–20 m/i).

- ปืนเชื่อม: มีปลายสัมผัสและส่งทั้งลวดและการป้องกันก๊าซ.

- ปริมาณก๊าซ: ให้ก๊าซป้องกันที่อัตราการไหลประมาณ 15–20 ลิตร/นาที.

คุณลักษณะของกระบวนการ:

- โลหะฟิลเลอร์: จัดหาโดยลวดเอง, มีส่วนร่วมในการทับถม.

- ความมั่นคงของอาร์ค: ง่ายต่อการเริ่มต้นและบำรุงรักษา, แม้แต่ช่างเชื่อมที่มีประสบการณ์น้อย.

- ความเหมาะสม: เหมาะสำหรับการเชื่อม เหล็กกล้าคาร์บอน, สแตนเลส, และอลูมิเนียม มีความหนาตั้งแต่ 1 มม. ถึง 25 มม.

ข้อดีของการเชื่อม MIG

- เข้าถึงได้ง่ายและสามารถเข้าถึงผู้ใช้งานได้

- อัตราการสะสมสูงและความเร็วในการเชื่อมที่เร็วขึ้น

- อุปกรณ์และการตั้งค่าที่ประหยัดต้นทุน

- ความหลากหลายในวัสดุและความหนา

- การเชื่อมต่อเนื่องโดยมีการหยุดชะงักน้อยที่สุด

- ความแข็งแรงของการเชื่อมที่ดีพร้อมความสวยงามที่ยอมรับได้

- ความเข้ากันได้สูงกับระบบอัตโนมัติและหุ่นยนต์

- ประสิทธิภาพที่แข็งแกร่งในสภาพกลางแจ้งและสนาม

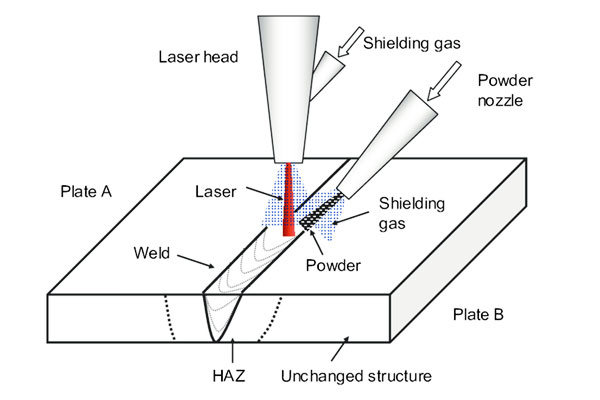

3. การเชื่อมด้วยเลเซอร์คืออะไร?

การเชื่อมเลเซอร์ คือ มีความแม่นยำสูง, ความหนาแน่นของพลังงานสูง กระบวนการฟิวชั่นที่ใช้ลำแสงเลเซอร์เข้มข้นเพื่อละลายและเข้าร่วมวัสดุ.

ต่างจาก mig, ไม่จำเป็นต้องมีการสัมผัสทางกายภาพหรือสายฟิลเลอร์, แม้ว่ามันจะสามารถใช้กับฟิลเลอร์โลหะในกรณีพิเศษ.

หลักการทำงาน:

ก ลำแสงเลเซอร์ที่เน้น, มักจะมีเส้นผ่านศูนย์กลางเล็กเท่ากับ 0.1 มม, นัดชิ้นงาน, ให้ความร้อนอย่างรวดเร็วไปยังจุดหลอมเหลว.

ที่ความหนาแน่นพลังงานเกิน10⁶ W/cm², เลเซอร์สร้างไฟล์ เอฟเฟกต์รูกุญแจ, การเปิดใช้งานลึก, รอยเชื่อมแคบพร้อมอินพุตความร้อนน้อยที่สุด.

การแข็งตัวนั้นเร็วมาก, ลดการบิดเบือนและความเครียดที่เหลืออยู่.

ประเภทเลเซอร์ที่ใช้กันทั่วไป:

- ไฟเบอร์เลเซอร์: มีประสิทธิภาพและแข็งแกร่ง, ด้วยพลังจาก 500 เข้ามานี้ 10+ กิโลวัตต์.

- เลเซอร์ดิสก์: คุณภาพของลำแสงที่ยอดเยี่ยมและความมั่นคงด้านพลังงาน.

- เลเซอร์ CO₂: ใช้สำหรับส่วนที่หนาขึ้น แต่มีประสิทธิภาพน้อยกว่าสำหรับวัสดุสะท้อนแสง.

การจัดส่งและการควบคุมลำแสง:

คานเลเซอร์จะถูกส่งผ่าน ไฟเบอร์ออปติกหรือกระจก, นำโดย ระบบ CNC หรือ แขนหุ่นยนต์.

เซ็นเซอร์ขั้นสูงและระบบตอบรับมักจะรวมเข้าด้วยกัน การตรวจสอบกระบวนการตามเวลาจริงและการควบคุมแบบปรับตัว.

คุณลักษณะของกระบวนการ:

- โลหะฟิลเลอร์: ไม่จำเป็น; โดยทั่วไปแล้วกระบวนการฟิวชั่น.

- ความเร็วการเชื่อม: สามารถเกิน 10 M/นาทีในการตั้งค่าความเร็วสูง.

- ความเหมาะสม: พิเศษสำหรับ สแตนเลส, ไทเทเนียม, โลหะผสมนิกเกิล, และโลหะที่แตกต่างกัน - ทั่วไปใน การบินและอวกาศ, ยานยนต์, และอุปกรณ์อิเล็กทรอนิกส์ อุตสาหกรรม.

ข้อดีของการเชื่อมด้วยเลเซอร์

- ความแม่นยำพิเศษและโซนที่ได้รับผลกระทบจากความร้อนน้อยที่สุด (ฮาซ)

- ความสามารถความเร็วสูงและความเร็วสูง

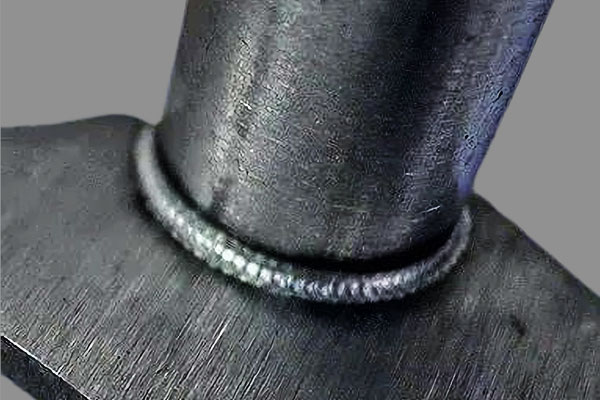

- การเจาะลึกและลูกปัดเชื่อมแคบ

- คุณภาพการเชื่อมที่เหนือกว่าและความสวยงามที่สะอาด

- ระบบอัตโนมัติสูงและศักยภาพในการรวม

- ลดการใช้งานสิ้นเปลืองและของเสียที่ลดลง

- ความหลากหลายในวัสดุและประเภทข้อต่อ

4. การวิเคราะห์ทางเทคนิคเปรียบเทียบของการเชื่อมด้วยเลเซอร์กับการเชื่อม MIG

ทำความเข้าใจกับความแตกต่างทางเทคนิคหลักระหว่าง การเชื่อมด้วยเลเซอร์ เทียบกับ การเชื่อม MIG เป็นสิ่งจำเป็นสำหรับการปรับคุณภาพการเชื่อมให้เหมาะสม, ผลงาน, และความเหมาะสมสำหรับการใช้งานอุตสาหกรรมเฉพาะ.

ส่วนนี้เปรียบเทียบสองเทคนิคในการวัดทางเทคนิคที่สำคัญ -อินพุตความร้อน, คุณภาพการเชื่อม, และความแม่นยำ- เพื่อให้มุมมองที่ครอบคลุมเกี่ยวกับประสิทธิภาพของพวกเขาภายใต้สถานการณ์การผลิตที่แตกต่างกัน.

อินพุตความร้อนและการเจาะ

การเชื่อม MIG:

โดยทั่วไปแล้วการเชื่อม MIG เกี่ยวข้องกับ อินพุตความร้อนที่สูงขึ้น เนื่องจากส่วนโค้งที่ค่อนข้างกว้างและอัตราการระบายความร้อนช้าลง. โปรไฟล์ความร้อนที่กว้างขึ้นนี้:

- นำไปสู่ โซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ (ฮาซ).

- เพิ่มความเสี่ยงของ การบิดเบือน และ ความเครียดที่เหลือ, โดยเฉพาะอย่างยิ่งในวัสดุบาง ๆ.

- จัดเตรียมให้ การเจาะในระดับปานกลาง, โดยทั่วไปแล้วจะขึ้นอยู่กับ 6–12 มม. ในการผ่านครั้งเดียวขึ้นอยู่กับการออกแบบปัจจุบันและข้อต่อ.

การเชื่อมด้วยเลเซอร์:

การเชื่อมด้วยเลเซอร์สร้างไฟล์ ที่มุ่งเน้น, คานความหนาแน่นสูง ที่สร้างไฟล์ รูกุญแจ ผล, ส่งพลังงานที่เข้มข้นในพื้นที่เล็ก ๆ:

- การเจาะลึกถึงมากถึง 25 มม ในการผ่านครั้งเดียวสามารถทำได้ด้วยเลเซอร์ไฟเบอร์กำลังสูง.

- ผลที่ได้ HAZ น้อยที่สุด, ลดการแปรปรวน, และ การควบคุมความร้อนแน่น, โดยเฉพาะอย่างยิ่งสิ่งสำคัญในการผลิตที่แม่นยำ.

- โดยทั่วไปแล้วอินพุตความร้อน 3ลดลง –10 เท่า กว่าการเชื่อม MIG สำหรับการเจาะเดียวกัน, การปรับปรุงความสมบูรณ์ของโลหะ.

โดยสรุป: การเชื่อม MIG ดีกว่าสำหรับการเติมช่องว่างขนาดใหญ่หรือการสร้างวัสดุ, ในขณะที่การเชื่อมด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับความลึก, แคบ, รอยเชื่อมที่มีการบิดต่ำ.

คุณภาพการเชื่อมและคุณสมบัติเชิงกล

การเชื่อม MIG:

- ความต้านแรงดึง: ขึ้นอยู่กับพารามิเตอร์ของฟิลเลอร์และพารามิเตอร์การเชื่อมเป็นอย่างมาก. มักจะต่ำกว่าโลหะฐานเล็กน้อยเนื่องจากการเจือจางและความพรุนเล็กน้อย.

- ความพรุน: ปัญหาทั่วไปที่เกิดจากการป้องกันก๊าซไม่สอดคล้องกันหรือการปนเปื้อน.

- โซนได้รับผลกระทบจากความร้อน (ฮาซ): สามารถกว้างและมีการเปลี่ยนแปลงทางจุลภาค, อาจลดอายุการใช้งานที่เหนื่อยล้า.

การเชื่อมด้วยเลเซอร์:

- คุณภาพฟิวชั่นที่เหนือกว่า ด้วยความพรุนน้อยที่สุดเมื่อกระบวนการได้รับการปรับให้เหมาะสม.

- แรงดึงที่สูงขึ้น และ ต้านทานความเหนื่อยล้า เนื่องจาก HAZ ที่แคบและการแข็งตัวเร็ว.

- การควบคุมโลหะที่ยอดเยี่ยม, โดยเฉพาะอย่างยิ่งเมื่อการเชื่อมโลหะที่แตกต่างกันหรือมีปฏิกิริยาตอบสนอง (เช่น, ของ, อัลลอยด์ Ni).

ความแม่นยำและการควบคุม

การเชื่อม MIG:

- การดำเนินการด้วยตนเองและกึ่งอัตโนมัติเป็นเรื่องปกติ, ด้วยความแม่นยำในตำแหน่งขึ้นอยู่กับทักษะของผู้ปฏิบัติงาน.

- ความสามารถที่ จำกัด ในการจัดการ ความอดทนที่เข้มงวด หรือ ช่องว่างระดับไมครอน.

- ทนต่อการพอดีกับข้อต่อที่ไม่สมบูรณ์, ทำให้เหมาะสมกับงานโครงสร้าง.

การเชื่อมด้วยเลเซอร์:

- ข้อเสนอ การควบคุมระดับไมครอน สถานที่เชื่อมและความลึกของการเจาะ.

- รวมเข้ากับ CNC และระบบอัตโนมัติของหุ่นยนต์, เปิดใช้งานซ้ำได้, การผลิตความเร็วสูง.

- สามารถเชื่อมได้ ช่องว่างเล็ก ๆ 0.1 มม, หรือแม้กระทั่ง ไม่มีช่องว่าง ข้อต่อก้นในการตั้งค่าความแม่นยำสูง.

- การให้อภัยช่องว่างร่วมหรือการเยื้องศูนย์น้อยลงเว้นแต่จะเสริมด้วยลวดฟิลเลอร์.

5. การพิจารณาค่าใช้จ่ายของการเชื่อมด้วยเลเซอร์กับการเชื่อม MIG

ในส่วนนี้, เราตรวจสอบผลกระทบทางการเงินของกระบวนการทั้งสองในการลงทุนครั้งแรก, ค่าใช้จ่ายในการดำเนินงาน, และผลตอบแทนจากการลงทุน (ผลตอบแทนการลงทุน).

การลงทุนครั้งแรก

การเชื่อมด้วยเลเซอร์ ระบบต้องการไฟล์ ต้นทุนล่วงหน้าสูงขึ้นอย่างมีนัยสำคัญ, ส่วนใหญ่เกิดจาก:

- แหล่งเลเซอร์ที่แม่นยำ (เส้นใย, ร่วม, เลเซอร์ดิสก์).

- เลนส์การจัดส่งลำแสงและระบบควบคุม.

- โครงสร้างพื้นฐานด้านความปลอดภัย, รวมทั้ง เลเซอร์หุ้มและลูกโซ่.

- การรวมเข้ากับ CNC หรือแพลตฟอร์มหุ่นยนต์.

เกณฑ์มาตรฐาน: เซลล์เชื่อมเลเซอร์อุตสาหกรรมมาตรฐานมีตั้งแต่ $120,000 ถึง $500,000, ขึ้นอยู่กับความสามารถในการใช้พลังงาน, ระดับอัตโนมัติ, และอุปกรณ์เสริม.

การเชื่อม MIG, โดยทางตรงกันข้าม, ประหยัดกว่าในการปรับใช้:

- การตั้งค่า MIG แบบแมนนวลพื้นฐานสามารถเริ่มต้นได้ที่ $2,000 ถึง $10,000.

- แม้แต่เซลล์ MIG อัตโนมัติอย่างเต็มที่ก็ไม่ค่อยเกิน $80,000, รวมถึงหุ่นยนต์และการติดตั้ง.

ความแตกต่างนี้ทำให้การเชื่อม MIG สามารถเข้าถึงได้มากขึ้น วิสาหกิจขนาดเล็กถึงขนาดกลาง หรือสำหรับโครงการที่มีทุน จำกัด.

ค่าใช้จ่ายในการดำเนินงานและการบำรุงรักษา

การเชื่อมด้วยเลเซอร์อาจลดขยะในการปฏิบัติงาน, แต่การบำรุงรักษาของมันมีความต้องการมากขึ้น:

- การทำความสะอาดเลนส์และการเปลี่ยนแสง เป็นกิจวัตรและค่าใช้จ่ายสูง.

- เลเซอร์พลังงานสูง ใช้ไฟฟ้าจำนวนมาก, โดยเฉพาะอย่างยิ่งในการดำเนินงานอย่างต่อเนื่อง.

- ผู้ประกอบการต้องการ การฝึกอบรมพิเศษ เพื่อจัดการการตั้งค่าพลังงานเลเซอร์, ขั้นตอนความปลอดภัย, และการวินิจฉัยระบบ.

ในทางตรงกันข้าม, คุณสมบัติการเชื่อม MIG:

- ลดต้นทุนวัสดุสิ้นเปลือง, ด้วยลวดที่พร้อมใช้งานและก๊าซป้องกัน.

- การบำรุงรักษาตามปกติ จำกัด การเปลี่ยนคบกัน, การทำความสะอาดหัวฉีด, และ การปรับฟีดลวด.

- ความคุ้นเคยของช่างเทคนิคในวงกว้าง, ซึ่งช่วยลดต้นทุนแรงงานและลดการลงทุนในการฝึกอบรม.

ภาพรวมการดำเนินงาน:

- การเปลี่ยนเลนส์เลเซอร์ สามารถมีค่าใช้จ่าย $1,000- $ 5,000 ต่อรอบ.

- วัสดุสิ้นเปลือง mig โดยทั่วไปจะวิ่ง $0.10- $ 0.30 ต่อเมตรเชื่อม, ขึ้นอยู่กับวัสดุและก๊าซผสม.

ผลตอบแทนจากการลงทุน (ผลตอบแทนการลงทุน)

ข้อเสนอการเชื่อมด้วยเลเซอร์ มูลค่าระยะยาว ในแอพพลิเคชั่นที่มีความสำคัญและมีความสำคัญสูง:

- ความเร็วในการเชื่อมสูงและการทำซ้ำขั้นต่ำช่วยปรับปรุงปริมาณงาน.

- คุณภาพที่สอดคล้องกันช่วยลดต้นทุนที่เกี่ยวข้องกับข้อบกพร่อง.

- การบูรณาการอย่างราบรื่นกับ ระบบควบคุมคุณภาพอัตโนมัติ เพิ่มประสิทธิภาพสูงสุด.

ใน อุตสาหกรรมยานยนต์, การเชื่อมด้วยเลเซอร์สามารถลดเวลาการประกอบทั้งหมดได้สูงสุด 60% สำหรับแอปพลิเคชันว่างเปล่าที่ปรับแต่ง, ชดเชยต้นทุนเริ่มต้นที่สูงขึ้นภายใน 1–2 ปี ในการผลิตในปริมาณมาก.

การเชื่อมมิก, ในขณะเดียวกัน, ส่งมอบ ROI ที่เร็วขึ้น สำหรับการผลิตทั่วไป:

- เหมาะสำหรับ การผลิตปริมาณต่ำถึงกลาง หรือบริการซ่อมและบำรุงรักษา.

- เวลาการตั้งค่าขั้นต่ำและการรองรับการติดตั้งที่ยืดหยุ่น.

- ROI มักจะรับรู้ใน ภายใต้ 6 เดือน สำหรับการกำหนดค่าด้วยตนเองหรือแบบกึ่งอัตโนมัติ.

6. ความเหมาะสมของวัสดุและช่วงความหนา

การเลือกเทคนิคการเชื่อมที่เหมาะสมขึ้นอยู่กับประเภทของวัสดุและความหนา.

การเชื่อมด้วยเลเซอร์เทียบกับการเชื่อม MIG แสดงให้เห็นถึงประสิทธิภาพที่แตกต่างกันในโลหะและหมวดความหนาต่างๆ.

ในส่วนนี้, เราประเมินประสิทธิภาพของพวกเขาตามความเข้ากันได้ของวัสดุ, ความไวทางโลหะวิทยา, และข้อกำหนดเชิงโครงสร้าง.

ความเข้ากันได้ของวัสดุ

การเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์เก่งด้วย โลหะที่มีการสะท้อนแสงและการนำความร้อนสูง, โดยมีเงื่อนไขว่ามีการใช้ประเภทเลเซอร์และพารามิเตอร์ที่ถูกต้อง. วัสดุที่ใช้กันทั่วไปรวมถึง:

- สแตนเลส (เช่น, 304, 316, 2205 ดูเพล็กซ์): ผลลัพธ์ที่โดดเด่นด้วยการบิดเบือนน้อยที่สุด.

- อลูมิเนียม โลหะผสม (เช่น, 6061, 7075): ต้องมีการควบคุมพารามิเตอร์ที่แม่นยำเนื่องจากความเสี่ยงสูงและความเสี่ยงต่อความพรุน.

- ไทเทเนียม โลหะผสม: คุณภาพการเชื่อมที่ยอดเยี่ยมสำหรับการบินและอวกาศและการใช้งานทางการแพทย์.

- โลหะผสมที่มีนิกเกิลเป็นส่วนประกอบหลัก (เช่น, อินโคเนล): HAZ ที่แคบของ Laser ช่วยรักษาความสมบูรณ์ทางกล.

การเชื่อมด้วยเลเซอร์เหมาะอย่างยิ่ง โลหะผสมที่ไม่เป็นประโยชน์และมีประสิทธิภาพสูง, ในกรณีที่การควบคุมความแม่นยำและการตรวจทางโลหะวิทยาเป็นสิ่งจำเป็น.

การเชื่อม MIG

การเชื่อม MIG นั้นมีความหลากหลายมากขึ้น เหล็กอ่อน, เหล็กคาร์บอน, และอลูมิเนียม, โดยเน้นความแม่นยำน้อยกว่า แต่มีความยืดหยุ่นมากขึ้นในการผลิตทั่วไป. วัสดุทั่วไปได้แก่:

- เหล็กกล้าคาร์บอน: เหมาะสำหรับส่วนประกอบโครงสร้างและงานหนัก.

- อลูมิเนียม: ต้องใช้ปืนสปูลหรือระบบผลักดันและก๊าซที่อุดมไปด้วยอาร์กอน.

- สแตนเลส: ทำได้ แต่มี HAZ ที่กว้างขึ้นและออกซิเดชั่นที่อาจเกิดขึ้น.

โดยทั่วไปแล้ว MIG จะทนต่อสภาพพื้นผิวเช่นขนาดโรงสีได้มากกว่า, สนิม, หรือน้ำมัน, ทำให้เหมาะสมกับ กลางแจ้ง, ซ่อมแซม, และการประดิษฐ์หนัก สภาพแวดล้อม.

ความสามารถช่วงความหนา

การเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์มีประสิทธิภาพสูงในไฟล์ ความหนาบางถึงปานกลาง พิสัย. ความสามารถทั่วไปรวมถึง:

- บางส่วน (0.2 มม. ถึง 3 มม): การเจาะที่ยอดเยี่ยมโดยไม่ต้องเผาไหม้.

- ส่วนปานกลาง (สูงถึง 8-10 มม.): ต้องใช้เลเซอร์หลายเครื่องหรือกำลังสูง.

- ส่วนหนา (>10 มม): เป็นไปได้ด้วยเทคนิคไฮบริดเฉพาะหรือการแกว่งลำแสง.

เพราะพลังงานเลเซอร์มีความเข้มข้นสูง, รอยเชื่อมคือ ลึกและแคบ, ซึ่งช่วยลดการบิดเบือนความร้อนและลดการโพสต์การประมวลผล.

การเชื่อม MIG

การเชื่อม MIG ครอบคลุมความหนาของวัสดุที่กว้างขึ้น, โดยเฉพาะอย่างยิ่งใน หมวดหมู่ปานกลางถึงหนา:

- เครื่องวัดบาง ๆ (<1 มม): ความท้าทายเนื่องจากการสะสมความร้อน; ความเสี่ยงของการเผาไหม้.

- วัสดุปานกลางถึงหนา (2 มม. ถึง 25 มม. ขึ้นไป): อัตราการสะสมที่สูงและความสามารถหลายครั้งทำให้เหมาะสำหรับการเชื่อมขนาดใหญ่.

ไม่เหมือนการเชื่อมด้วยเลเซอร์, ฉันเดิมพันไอศกรีมสำหรับ การเชื่อมช่องว่าง และการจัดการ รูปแบบของข้อต่อพอดี, โดยเฉพาะอย่างยิ่งเมื่อความคลาดเคลื่อนไม่ได้ควบคุมอย่างแน่นหนา.

การเชื่อมวัสดุที่แตกต่างกัน

เมื่อพูดถึง การเข้าร่วมโลหะที่แตกต่างกัน, การเชื่อมด้วยเลเซอร์เป็นข้อได้เปรียบที่สำคัญ. ของมัน อินพุตความร้อนที่แปลเป็นภาษาท้องถิ่น ลดการก่อตัวของสารประกอบ intermetallic และช่วยให้การเข้าร่วมของวัสดุเช่น:

- สแตนเลสสตีลกับเหล็กกล้าคาร์บอน

- ไทเทเนียมเป็นทองแดงหรืออลูมิเนียม (กับ interlayers)

- โลหะผสมนิกเกิลเป็นเหล็กกล้า

การเชื่อมมิก, ในทางกลับกัน, การดิ้นรนกับวัสดุที่แตกต่างกันเนื่องจากความแตกต่างของอุณหภูมิหลอมละลาย, อัตราการขยายความร้อน, และความไม่ลงรอยกันของโลหะ.

ในขณะที่สายไฟเติมพิเศษสามารถช่วยได้, ความแข็งแรงเชิงกลและความต้านทานการกัดกร่อนอาจถูกบุกรุก.

7. การใช้งานทางอุตสาหกรรม

การเชื่อมด้วยเลเซอร์

- การบินและอวกาศ: สายเชื้อเพลิง, ตัวเรือนเซ็นเซอร์

- ทางการแพทย์: การปลูกถ่ายกระดูกและข้อ, กรณีเครื่องกระตุ้นหัวใจ

- อิเล็กทรอนิกส์: แท็บแบตเตอรี่, นำเซ็นเซอร์

- automotivอี: ช่องว่าง, ส่วนประกอบ EV

การเชื่อม MIG

- การก่อสร้าง: คาน, คอลัมน์, โครงสร้างพื้นฐาน

- การต่อเรือ: การชุบตัวถัง, กำแพงกั้น

- เครื่องจักรกลหนัก: เฟรม, รถตัก, ถัง

- ซ่อมแซมและประดิษฐ์: ร้านค้าและโรงรถทั่วไป

8. การเชื่อมด้วยเลเซอร์กับตารางการเชื่อม MIG การเชื่อมเปรียบเทียบ

| เกณฑ์ | การเชื่อมด้วยเลเซอร์ | การเชื่อม MIG (GMAW) |

|---|---|---|

| ประเภทกระบวนการ | การเชื่อมฟิวชั่นโดยใช้ลำแสงเลเซอร์เข้มข้น | การเชื่อมอาร์คโดยใช้ลวดวัสดุสิ้นเปลืองและก๊าซป้องกัน |

| อินพุตความร้อน | ต่ำและมีการแปลสูง | โซนที่ได้รับผลกระทบจากความร้อนสูงและกว้างขึ้น |

| การเจาะ | ลึก, รอยเชื่อมแคบ; อัตราส่วนสูง (ขึ้นไป 10:1) | ปานกลางถึงลึก, รอยเชื่อมที่กว้างขึ้น; อัตราส่วนด้านล่าง |

ความเร็วในการเชื่อม |

สูงมาก (ขึ้นไป 60 mm/s) | ปานกลาง (10–30 มม./s ขึ้นอยู่กับการตั้งค่า) |

| ความแม่นยำและการควบคุม | ความแม่นยำพิเศษ; เหมาะอย่างยิ่งสำหรับการปกคลุมด้วยไมโคร | แม่นยำน้อยลง; เหมาะสำหรับการผลิตทั่วไป |

| ความเข้ากันได้ของระบบอัตโนมัติ | รวมเข้ากับหุ่นยนต์และซีเอ็นซีได้อย่างง่ายดาย | เข้ากันได้ แต่ปรับให้เข้ากับระบบอัตโนมัติความเร็วสูงได้น้อยลง |

| ความเหมาะสมของวัสดุ | เหมาะอย่างยิ่งสำหรับเครื่องวัดบาง ๆ, สะท้อนแสง, และโลหะที่แตกต่างกัน | ดีที่สุดสำหรับโลหะที่มีความหนาปานกลาง |

ช่วงความหนา |

<0.5 MM ถึง ~ 6 มม. (ไม่มีฟิลเลอร์); ขึ้นไป 10 MM พร้อมไฮบริด/ฟิลเลอร์ | 1 มม. ถึง >25 มม (เป็นไปได้หลายครั้ง) |

| คุณภาพการเชื่อม | พื้นผิวสูง, การบิดเบือนน้อยที่สุด, รูพรุนต่ำ | คุณภาพปานกลาง; spatter มากขึ้นและ HAZ ที่ใหญ่ขึ้น |

| สิ้นเปลือง | น้อยที่สุด (ก๊าซเฉื่อย; ฟิลเลอร์เสริม) | อิเล็กโทรดลวดและก๊าซป้องกันอย่างต่อเนื่อง |

| ตั้งค่า & เวลาหยุดทำงาน | การตั้งค่าอีกต่อไป, การจัดตำแหน่งที่แม่นยำ | การตั้งค่าและปรับอย่างรวดเร็ว; ทนต่อการเปลี่ยนแปลงพื้นผิวเล็กน้อย |

| ต้นทุนอุปกรณ์เริ่มต้น | สูง (USD 100K - 500K ขึ้นอยู่กับระบบ) | ปานกลาง (USD 5K - 50K สำหรับการตั้งค่าอุตสาหกรรม) |

ค่าใช้จ่ายในการดำเนินงาน |

ลดลงเมื่อเวลาผ่านไปในแอปพลิเคชันปริมาณสูง | สูงขึ้นเนื่องจากการใช้และการบำรุงรักษาที่สิ้นเปลือง |

| ความต้องการการบำรุงรักษา | การทำความสะอาดเลนส์, การจัดตำแหน่งลำแสง | คบเพลิงสวมใส่, การทำความสะอาดสปาสเตอร์, การเปลี่ยนปลาย/หัวฉีดบ่อยๆ |

| ข้อกำหนดการฝึกอบรม | สูง; ต้องใช้ความรู้ด้านความปลอดภัยและการควบคุมความแม่นยำของเลเซอร์ | ปานกลาง; ฝึกอบรมผู้ให้บริการทั่วไปได้ง่ายขึ้น |

ข้อควรพิจารณาด้านความปลอดภัย |

ต้องมีสิ่งกีดขวางเลเซอร์, ชุดป้องกันส่วนบุคคล, และระบบความปลอดภัย Class-1 | ต้องมีการสกัดควัน, การป้องกันดวงตาอาร์ค, และการจัดการก๊าซ |

| การใช้งาน | การบินและอวกาศ, ยานยนต์ EV, ทางการแพทย์, อิเล็กทรอนิกส์ | การก่อสร้าง, การต่อเรือ, แชสซียานยนต์, ซ่อมทั่วไป |

| ผลตอบแทนจากการลงทุน (ผลตอบแทนการลงทุน) | ROI สูงในการผลิตมวลที่แม่นยำ | ROI สูงในโครงสร้าง, การประดิษฐ์ขนาดใหญ่ |

| ผลกระทบต่อสิ่งแวดล้อม | ควันล่าง, เสียงรบกวนน้อยที่สุด, ประหยัดพลังงานในปริมาณงานสูง | การปล่อยมลพิษที่สูงขึ้น, เสียความร้อนมากขึ้น, การดำเนินการดังขึ้น |

9. บทสรุป

ในภูมิทัศน์การพัฒนาของการผลิตที่ทันสมัย, ทางเลือกระหว่าง การเชื่อมด้วยเลเซอร์กับการเชื่อม MIG ไม่ใช่ไบนารี แต่มีกลยุทธ์.

การเชื่อมด้วยเลเซอร์นำเสนอความแม่นยำที่ไม่มีใครเทียบได้, การทำซ้ำ, และความเร็ว, ทำให้เป็นตัวเลือกที่ต้องการสำหรับมูลค่าสูง, อุตสาหกรรมปริมาณมาก.

การเชื่อมมิก, ในขณะเดียวกัน, ยังคงขาดไม่ได้สำหรับความเก่งกาจ, ความสามารถในการจ่าย, และความสะดวกในการปรับใช้.

โดยการทำความเข้าใจจุดแข็งและข้อ จำกัด ของแต่ละวิธี - และจัดแนวพวกเขาให้สอดคล้องกับเป้าหมายการดำเนินงาน - ผู้ผลิตสามารถตัดสินใจได้อย่างชาญฉลาด, ประสิทธิภาพ, และผลตอบแทนจากการลงทุน.

นี้ เป็นตัวเลือกที่สมบูรณ์แบบสำหรับความต้องการด้านการผลิตของคุณหากคุณต้องการคุณภาพสูง การเชื่อม บริการ.

การอ้างอิงบทความ: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/