1. Introduksjon

En full portkuleventil har en ball med en portdiameter lik den indre rørledningsdiameteren.

Den designen eliminerer en strømningsbegrensning ved ventilen, minimere trykkfall, redusere erosjon, og tillater pigging i rørledningstjeneste.

På grunn av disse fordelene er de mye brukt i olje & gass, Petrokjemisk, vann, Farmasøytiske og høye renhetssystemer.

Avveiningene er litt større størrelse og vekt, og høyere kostnader sammenlignet med reduserte portventiler-men i mange industrielle applikasjoner oppveier driftsfordelene den trinnvise kostnaden.

Denne artikkelen analyserer fulle portkuleventiler fra tekniske, Produksjon, Operasjons- og anskaffelsesperspektiver og inkluderer datadrevet veiledning for valg og spesifikasjon.

2. Hva er en full-port ballventil?

EN full port (aka full bore) kuleventil er en kvart svingventil hvis ball bar (åpningen gjennom ballen) er den samme nominelle diameteren som rørledningen den er installert i.

Med andre ord, Ventilen introduserer Ingen forsettlig begrensning til rørstrømningsområdet når det er åpent helt.

Viktige tekniske poeng

- Bar likhet: For en riktig spesifisert full-portventil kuleåpningen ≈ Røret Intern diameter (Id).

Dette står i kontrast til en Redusert port (eller redusert bore) kuleventil hvis boring er mindre enn rørlednings -ID. - Hydraulisk konsekvens: Fordi strømningsområdet ikke er redusert, En fullportventil har minimalt trykkfall og en CV veldig nær den rette røret CV for samme nominelle størrelse.

- Synonymer: full port = full boring; Noen ganger bruker produsenter “full port” selv når boringen er fraksjonelt mindre - bekreft alltid faktisk indre diameter eller CV -kurve.

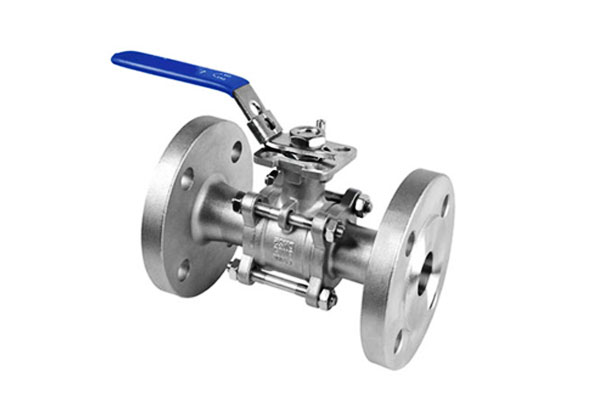

3. Design & Interne komponenter i full portkuleventil

Typiske fulle portkuleventilkomponenter:

- Kropp / panser: Ett stykke, todel, tredelt eller delt kroppsdesign.

To- og tredelt design letter vedlikehold og utskifting av internt uten å fjerne ventilen fra linjen. - Ball (sfærisk lukkeelement): Fullborede sfære; Presisjon lappet til sete. Overflatefinish og hardfacing (F.eks., Kromplatting, Stellitt) brukt til slitasje motstand.

- Seter: Forsegle ballen; Materialer varierer fra PTFE og PEEK til metallsetedesign for høy temperatur eller slipende service.

- Stilk: Overfører aktiveringsmoment; inneholder pakking for å forhindre lekkasje.

- Sel & pakking: O-ringer, Forsterket PTFE, Grafitt- eller metallforseglinger avhengig av temp/kjemi.

- Slutt kontakter: Flenser (ANSI/ASME, FRA), rumpe-sveis, sokkelveis, gjenget (Npt, BSP), stikkontakt eller sanitær tri-klemmer.

- Aktuatorgrensesnitt: ISO 5211 Monteringspute for direkte aktivering (spak, girkasse, pneumatisk, elektrisk, hydraulisk).

4. Materialer, Metallurgi, og trimmer av full portkuleventil

Valg av materiale og trim bestemmer om en ballventil i full port vil overleve et tiår i tjeneste eller kreve utskifting noen få måneder.

Typisk ventillegeme & Strukturelle materialer

| Materiale (Vanlig spesifikasjon) | Typisk bruk | Typisk strekk (MPA) typisk område | Typisk servicetemp -rekkevidde | Viktige proffer / Ulemper |

| Karbonstål (A216 WCB) | Generell tjeneste, Lavpris kropper | ~ 380–550 | −29 ° C → ~ 425 ° C (Søknadsavhengig) | Økonomisk, sterk; dårlig korrosjon uten belegg; Vær forsiktig galvanisk med rustfrie internt |

| Rustfritt stål 304 / 316L (CF8 / CF8M) | Korrosjons-resist, sanitær | 316L ≈ ~ 480–550 | Kryogen → ~ 350–400 ° C (316L) | Utmerket korrosjonsmotstand; mye brukt trim; 316Jeg foretrekker for klorid og sanitær service |

| Dupleks rustfritt (2205) | Sjøvann, Kloridutsatt service | ~ 620–800 | −50 → ~ 300 ° C | Høy styrke & kloridresistens; dyrere; nøye sveising kreves |

| Legeringsstål (A182 F11/F22 / 1.25CR - 0.5mo, 2.25CR - 1MO) | High-Temp Steam Service | ~ 500–700 | Opp til ~ 540–595 ° C (avhengig av karakter) | God krypstyrke; trenger varmebehandling og PWHT |

Monel (Legering 400) |

Marine / sjøvann | ~ 450–700 | −200 → ~ 400 ° C | Utmerket sjøvannsmotstand; Nikkelbaserte kostnads-/tilgjengelighetsproblemer |

| Hastelloy / Inconel (Legeringer) | Sterk syre / ekstrem temp | 700–1000+ | Opptil 700–1 000 ° C avhengig av legering | Enestående korrosjon/oksidasjon; veldig kostbar |

| Bronse / Messing | Generelt lavtrykk (sanitær, HVAC) | ~ 200–400 | −50 → ~ 150–200 ° C | God maskinbarhet; Dezincification Risiko i klorerte/syremedier |

| Duktilt jern / støpejern | Vannverktøy, Ikke-korrosive tjenester | ~ 350–550 | −20 → ~ 300 ° C (begrenset) | Økonomisk for store størrelser; Problemer med korrosjon/skjørhet |

Kulematerialer & overflatebehandling

Ballen er den viktigste forsegling og strømningsoverflaten - dens metallurgi, Hardhet og finish bestemmer forseglingslivet.

Vanlige kulematerialer:

- 316L rustfritt (polert) - Standard for de fleste kjemikalier/petro, sanitære applikasjoner. Overflatefinish Ra ≤ 0.4 µm typisk; Ra ≤ 0.2 µm for høy renhet.

- Herdet / Hardfaced rustfritt (Stellittoverlegg / Kromkarbid HVOF) - For erosiv / Slurry Services.

- Nikkellegeringer (Monel, Hastelloy) - For aggressive klorid/syretjenester.

- Forkrommet karbonstål - Brukes der hardhet som trengs og korrosjon kontrolleres (ikke for mat).

- PTFE-belagt / PTFE -innkapslede baller -For spesielle ikke-pinnebehov (Forsiktig med temp).

Overflatebehandling:

- Standard industriell finish er elektropolert eller mekanisk polert til RA 0,2–0,8 um.

- For sanitær/bioteknologi, elektropolisk til Ra ≤ 0.5 µm, Passivasjon for å fjerne fritt jern.

- I slipende tjeneste, Kuleoverflater er ofte hardfaced (Stellitt) eller HVOF WC-CO-belegg For å øke slitasje på livet.

Setematerialer (mest kritisk trimvalg)

Setefunksjon: Gi lekkasjetett kontakt med ballen mens du imøtekommer press, temperatur og kjemisk eksponering.

Myke seter (vanlig)

- Ptfe (Polytetrafluoroetylen) - Chem. Motstand utmerket, lav friksjon. Temp -grensen ≈ 200 ° C. (kontinuerlig); Korte utflukter til ~ 260 ° C risikabelt.

- Rptfe / fylt ptfe (glass, karbon, bronse fylt) - Bedre slitasje & Kryp motstand; service opp til ~ 240–260 ° C.

- Peek - Høy mekanisk styrke og termisk grense (~ 250–260 ° C.), Bra for hydrokarbon og mange kjemikalier.

- Uhmw-eller / Polyetylen - Lav temp (kryogen) bruk; lav friksjon, men dårlig høy-t.

Høytemperatur / Metallseter

- Stellitt / Hard rustfrie metallseter (metall-til-metall) - for overopphetet damp eller >250–300 ° C og slipende bekker.

- Metallsete + myk innsats - Hybrid: metallsete for struktur, myk PTFE -innsats for forsegling når det er kaldt.

Grafittforseglinger / Karbon seter

- For ekstreme temps (>350 ° C.) bruk Metallseter med grafittforseglinger eller grafitt setestabel.

Grafitt gir høy temp -tetning, men er porøs og kan tillate lekkasje av små mengder; ofte brukt med sekundære metall sitteplasser.

Stilk, Pakking & Sekundære seler

Stammateriale

- Vanligvis 316 / 17-4Ph / dupleks / legering Avhengig av korrosjon og styrkebehov. Stengelen må motstå galling og ha tilstrekkelig skjærstyrke for aktiveringsmoment.

Pakking & live lasting

- Ptfe / Grafitt / PTFE-Graphite-blandinger for STEM -pakking.

- Lastet pakking (vårvasker) Oppretthold tetning over termiske sykluser og minimer flyktende utslipp.

- For flyktige utslipp (Gasser, VOC -er) Krev ISO 15848-kvalifiserte pakninger (F.eks., PTFE/grafitt stabler med metallfjærer).

5. Typer, Sluttforbindelser og aktiveringsalternativer

En profesjonell, ingeniørorientert undersøkelse av de tilgjengelige full-port ballventilvariantene, Hvordan de kobler seg til rørsystemer, og aktiveringsvalgene du bør vurdere når du spesifiserer for industriell tjeneste.

Ventiltyper

(Bruk disse kategoriene for å matche driftsbehov - vedlikehold, trykk, størrelse, Piggability, aktiveringsmoment og sikkerhet.)

| Variant | Sentrale egenskaper | Fordeler | Begrensninger | Typiske brukssaker | Valg tips |

| Ett stykke (Monoblock) | Enkelt kroppsstøping/maskinering, minste konvolutt | Laveste kostnad, kompakt, Få lekkasjebaner | Ikke brukbar in-line; Begrensede størrelser | Små generalservice linjer | Bruk der erstatning er akseptabel og ikke-kritisk tjeneste |

| Todel (split-body) | Boltet to halvdeler, avtakbar ende for internt | Enklere reparasjon enn 1-PC; robust | Krever delvis rørledning demontering | Generell industritjeneste | God balanse mellom kostnader og vedlikeholdbarhet |

| Tre-del | Sentermodul avtagbar med ender på plass | Vedlikehold av linjen, Rask sete/pakningsendring | Høyere capex og vekt | Kritiske linjer som trenger hyppig service | Foretrukket for prosessanlegg med begrensninger for oppetid |

| Toppoppgang | Topp panseret flyttbar for intern tilgang | Service store ventiler uten fjerning av rør | Kompleks panseretetning; Høyere kostnader | Veldig store ventiler, Raffineri/turbintjeneste | Bruk når fjerning av ventil er upraktisk |

| Flytende ball | Ball fri til å skifte, seter laster ball | Enkel, lave kostnader for små/medstørrelser | Setebelastningen øker med trykk → høyere dreiemoment | Lav til moderate trykksystemer | Passer opp til moderate størrelser; ikke ideell på veldig høy Δp |

| Trunnionmontert | Ball støttet av trunnions/topp & bunn | Lavt driftsmoment ved høyt trykk; Stabil forsegling | Mer komplekse internals; Høyere kostnader | Store diametre, Høytrykksrørledninger | Kreves for >6″/ Høytrykksapplikasjoner |

V-port / V-ball |

V-formet ball eller sete for kontroll | God grovt grotling, Lineær omleggbarhet | Lavere tette shutoff vs fulle seter; spesialisert | Kontroll, måling, blanding | Bruk der isolasjon + Noe strømningskontroll trengs |

| Dobbeltblokk-og-blødning (DBB) | To uavhengige seter + hulromsventil | Positiv isolasjon for vedlikehold, Sikker blødning | Mer kompleks, Høyere dreiemoment & koste | Rørledninger som krever absolutt isolasjon | Spesifiser for sikkerhetskritiske isolasjonsoppgaver |

| Hulrommet / presset | Hulrom fylt med kompatibel væske eller ventilert | Beskytter seter i høye temp/termiske sykluser | Trenger vedlikehold av buffersystem | Hot hydrokarboner, Damp med setebeskyttelsesbehov | Bruk når væskeeksponering vil skade seter |

| Brannsikker design | Mykt sete støttet av metallsete per API 607 | Opprettholder isolasjon etter branneksponering | Høyere kostnader; mer kompleks tetning | Hydrokarbon -tjeneste, FPSO, raffineri | Obligatorisk der brannkode krever det |

| Kryogen design | Lavtemp-materialer, utvidede stilker, Spesielle seter | Pålitelig tetning med veldig lav t | Spesialiserte materialer & testing | Lng, kryogene stridsvogner, Lavtemp gasslinjer | Velg setematerialer med lav temperatur & stammepakking |

| Piggable / sanitær / Slurry -varianter | Interne konturer & seter optimalisert for spesifikk funksjon | Aktiverer pigging / Cip / slitasje motstand | Kan kreve tilpasset geometri / hardfacing | Pipeline pigging, Pharma Cip, Slurry Transport | Bekreft grisens klarering / FDA er ferdige / HVOF -belegg |

Sluttforbindelsestyper (Hvordan ventilen blir med i rørledningen)

(Velg per trykkklasse, Vedlikeholdsstrategi, og anleggsstandarder.)

| Forbindelse | Nøkkelfordel | Typisk bruk |

| Flenset (RF/FF) | Enkel montering/demontering | Generelle prosessplanter |

| Rumpe-sveis (BW) | Glatt boring, Piggable, Høy integritet | Trunk rørledninger, High-T/P-tjeneste |

| Sokkelveis (SW) | Kompakt for små størrelser | Små høytrykkslinjer |

| Gjenget (NPT/BSP) | Rask, Lave kostnader for små ventiler | Instrumentering, midlertidige linjer |

| Wafer / LUG | Kompakt; Lug tillater fjerning av blind flens | HVAC, Pumpestasjoner |

| Tri-klemmer / sanitær | Rask, sprekkfri, Cip -vennlig | Mat, Pharma, Biotech |

Aktiveringsalternativer

| Aktivering | Nøkkelfordel | Typisk bruk |

| Manuell spak | Veldig enkelt, lave kostnader | Små ventiler, sjelden operasjon |

| Girkasse / håndhjul | Mekanisk fordel for manuell bruk | Store ventiler uten strøm |

| Pneumatisk (dobbeltvirkende) | Rask, kraftig, pålitelig | Av/på kontroll i prosessanlegg |

| Pneumatisk (Spring-return) | Innebygd feilsikker stilling | ESD / Sikkerhetsavstengninger |

| Elektrisk roterende | Presis fjernkontroll, modulerende | DCS -integrasjon, eksterne nettsteder |

| Hydraulisk / Elektro-hydraulisk | Veldig høyt dreiemoment | Veldig store ventiler, Subsea/offshore |

| Smart aktuator + Positioner | Nøyaktig modulerende + Diagnostikk | Kontrollventiler, Automatiseringssystemer |

6. Nøkkelproduksjonsprosess-Fullportkuleventiler

Primærforming: støping/smiing / bar-lager

- Metode per design: støpe (sand/Investeringsstøping) for kompleks, Store kropper; smidd eller bar lager for mindre eller høye integritetsdeler.

- Kritiske kontroller for støpegods: kontrollert smelting (EAF/induksjon + LF/VD), keramisk filtrering, Argon Degas, Retningsprang & stigerør, frysninger for tykke seksjoner. Mål oppløst H₂ < 5 ppm.

- Hellende temp typisk: 1,550–1.600 ° C for CR-MO-legeringer (tilpasse seg legering); Begrens overopphetet for å unngå grovt korn.

Undersøkelse: RT/UT på trykkdeler (100% der det er nødvendig), Visuelt for varme tårer, Dimensjonal sjekk av kjerneborene.

Grov maskinering & stabilisering

- Grov sving/mølle for å fjerne huden, Riser rester og gi rom for varmebehandling.

- Oppretthold datamferanser for konsentrisitet og borejustering. Bruk CMM-inspeksjon i første stykke.

- Typisk grovgodtgjørelse: 1–4 mm avhengig av støpe- og beleggsgodtgjørelse.

Varmebehandling (der det er nødvendig)

- Bruk kvalifiserte sykluser per materiale: F.eks., Normaliser/Anneal → Sluk/luft kjølig → temperament for legeringsstål. PWHT for Alley (for sveisede kropper eller legeringsstål) må registreres.

- Registrer ovndiagrammer for hver last (T vs tid) og merk deler med varme -ID -er.

Fullfør maskinering - kritisk geometri & toleranser

- CNC Fullfør alle kritiske funksjoner: Ball sete bar, Ball Bore, stilk kjeder, flens ansikter, ansikt til ansikt.

- Måltoleranser (typisk):

-

- Bar konsentrisitet: ≤ 0.05 mm til kuleakse for små/medventiler; ≤ 0,1–0,2 mm for veldig stort.

- Ansikt til ansikt: Per ASME B16,10 Toleranse ± 1–3 mm avhengig av størrelse/klasse.

- Ventilkuleavløp / sfærisitet: ≤ 0,02–0,05 mm.

- Overflatebehandling (fuktet): Generelt ≤ Ra 0.4 µm; sanitær ≤ Ra 0.25 µm; høy-renhet ≤ Ra 0.2 µm.

- Hardfacing/HVOF Overlay: Påfør og maskinen på nominell tykkelse. Typisk overleggstykkelse: 0.3–1,0 mm (stellitt) eller 100–300 um for HVOF -belegg. Bekreft obligasjon og sprekker fravær.

Undersøkelse: CMM -rapport, Overflatefinish målinger, hardhetskartlegging, beleggstykkelse & Adhesjonstester.

Undermontering & Trim lapping

- Ball/sete lapping/lapping av inventar for å lage kontaktmønster og sikre setetetting. Mål setekontaktbånd og sikre ensartethet.

- Installer setefjærer, baksetet, antistatiske pinner, Trykkavlastning/eksosbeslag etter behov. Live-belastningspakker forhåndsinnstilt hvis det er spesifisert.

Mål: Boble-tight for flytende tjenester på nye myke seter (Bekreft per seterprøve spesifikasjon).

Sluttmontering & Momentverifisering

- Sett sammen komplett ventil, Bruk spesifiserte dreiemomentforløp på kjertelen, Følg kontrollert festningssekvens (dreiemomentmultiplikator eller hydraulisk dreiemoment).

Momentprosedyrer og festemomentverdier registrert. - Installer aktuatorer (Hvis en del av forsyningen) og sjekk ISO 5211 Fitment.

Testing

- Hydrostatisk skalltest: 1.5× maksimalt arbeidstrykk (eller per PO); Dokumentpress, temp, Varighet og observerbar lekkasje. 100% testet.

- Seterlekkasjetest: for bier 598 / ISO 5208 Numerisk grense (Spesifiser væske/gasstrykk og tillatt ML/min eller boble -klasse). 100% testet.

- Funksjonell sykling: minimum 5 sykluser under trykk eller som spesifisert; Registrer dreiemoment ved åpent/lukk og observer sete-/pakningsatferd.

- Dreiemomentkurve & CV (prøvetatt eller 100% per kritikk): Mål utbrudd og løpende dreiemoment ved ΔP = 0 og vurdert ΔP; leverandør for å levere dreiemoment vs trykkkurve. CV må være utstyrt med testforhold.

- Fugitive utslipp (om nødvendig): ISO 15848 Testing for STEM -pakking / aktiveringspakke.

- NDE -poster: RT/UT/MPI/LPI etter behov for støping/sveiser.

7. Standarder, Testing, og sertifiseringer

Viktige standarder og tester for å spesifisere:

- Design & Produksjon: ASME B16.34, 6d brann (rørledningsventiler), I 12516

- Ansikt til ansikt / Sluttforbindelser: ASME B16.10, B16.5 (flenser)

- Flensboring: ASME B16.5 / EN1092

- Trykkprøving: Api 598, ISO 5208 (skall- og setetester)

- Brannprøve: Api 607, ISO 10497

- Materiell sporbarhet: I 10204/3.1 sertifikat (eller 3.2) - Kjemiske og mekaniske testrapporter

- Fugitive utslipp: ISO 15848-1/2 for stilkforseglinger

- Nde: Radiografi / Ultralyd på kritiske støping/sveiser; PMI for materiell verifisering

- Overflatebehandling / sanitær: 3EN, Ehedg, Ra ≤ 0.8 µm for mat/farmasi

8. Vanlige feilmodus, Feilsøking, og avbøtning

| Feilmodus | Rotårsak | Symptom | Avbøtning |

| Setelekkasje | Seteklær, ekstrudering, Rester | Gjennom setelekkasje | Filtrer oppstrøms (≤ 1/3 åpning), erstatte seter, Bruk metallseter om nødvendig |

| Stengelekkasje | Pakking av slitasje, Feil komprimering | Lekkasje ved STEM | Re-Torque kjertel, Bytt ut pakking, Tenk på levende kilder |

| Ball erosjon/pitting | Slitende tjeneste, kavitasjon | Overflateuhet, lekkasje | Herd ball eller hardface, Installer strømningskondisjonering, Bruk full port for å redusere hastighetspigger |

| Aktuatorfeil | Luftforsyningstap, Elektrisk feil | Ventil fast | Overflødige kontroller, Vedlikeholdsplan, Manuell overstyring |

| Anfall | Korrosjon, Kald sveising | Stiv operasjon | Velg passende belegg (Elektroløs ni), Bruk fett, periodisk trening |

| Kroppslekkasje | Støpe porøsitet, pakningssvikt | Ekstern lekkasje | NDE ved produksjon, Bytt ut pakningen, retorque |

9. Nøkkel påføring av full portkuleventil

- Olje & Gass (rørledninger / Eksportlinjer): Piggable rumpe-sveiseventiler, Trunnion for store størrelser, hardfaced trims for sand/faste stoffer.

- Petrokjemisk / Raffinering: High-T Process Lines and Purge Loops-Legerings Bodies and Metal Seats; PWHT der det er nødvendig.

- Kraftproduksjon: Fôrvann, Overskrifter og hjelpelinjer - bruk legeringslegemer og metallseter for overopphetet damp.

- Kjemisk prosessering: Multifase og etsende strømmer-Velg korrosjonsbestandige legeringer (316L, Hastelloy, dupleks) og passende seter (PTFE/PIEK eller METAL).

- Vann & Verktøy: Pumpestasjoner og målingsløp - Dyrkt jern eller rustfritt, flenset eller lug ender.

- Slurry / Gruvedrift: Slipende tjeneste bruker hardfasede baller og utskiftbare metall/keramiske setersinger.

- Sanitær / Pharma: Tri-klemmer, Elektropolert 316L, 3-stykke design for CIP og enkelt vedlikehold.

- Kryogenikk / Lng: Lavtemp-materialer og spesielle sete/pakking (PCTFE/UHMW-eller); utvidede stilker.

10. Sammenligning med konkurrerende ventiltyper

| Trekk / Kriterier | Full portballventil | Standard (Redusert) Portballventil | Portventil | Globe -ventil | Sommerfuglventil |

| Strømningssti | Ubegrenset (≈ Rør -ID); minimal ΔP | Begrenset boring → høyere Δp | Rett boring; lav ΔP | Kronglete sti → høy ΔP | Plate hindrer flyt; Moderat ΔP |

| CV (Strømningskoeffisient) | Høyest; nær rørkapasitet | ~ 70–80% av full port | Høy | Moderat | Moderat - høy (størrelse avhengig) |

| Avstengningsevne | Boble-tight (myke seter) eller klasse V - VI (metall) | Samme som full port | God, Men seteklær mulig | Utmerket forsegling | Moderat; Avhenger av Elastomer |

| Pigging / Rengjøring | Ja, Fullt piggable | Ingen | Ja | Ingen | Ingen |

| Aktiveringsmoment | Lav -moderat; kompakte aktuatorer | Lav | Høy (stigende stilk) | Høy | Veldig lav |

| Syklushastighet | Rask kvart sving (90°) | Rask kvart sving (90°) | Langsom (Multi-sving) | Langsom (Multi-sving) | Rask kvart sving |

| Størrelsesområde | ½ ” - 48 ″+ | ½ ” - 24 ″ | 2″ - 72 ″+ | ½ ” - 24 ″ | 2″ - 120 ″+ |

| Trykk/temperaturområde | Bred: opp til ASME 2500#, kryogen til 600 ° C+ (metallsete) | Samme som full port, men mindre flyt | Utmerket for høy P/T | Utmerket kontroll hos High T | Moderat; begrenset av setemateriale |

| Flytkontroll / Gasspredning | Fattig (ikke anbefalt; Sete erosjonsrisiko) | Fattig | Rettferdig | Glimrende (presis kontroll) | Rettferdig (omtrentlig kontroll) |

| Vedlikehold | Seter/pakking utskiftbar; 3-stykke design brukbar inline | Samme | Kil/seteutskiftning vanskelig | Seteutskiftning vanskelig | Enkel; Elastomer -skivet utskiftbar |

| Vekt / Rom | Kompakt; lettere enn port/klode | Kompakt | Tung, Lang ansikt til ansikt | Tung, lang | Lettest; Kort ansikt til ansikt |

| Typiske applikasjoner | Rørledninger, Piggable linjer, Lng, sanitær, High-CV-tjeneste | Generelt verktøy, Ikke-piggbar tjeneste | Isolasjon i rørledninger, High-P/T. | Flytforordning, gasspredning | HVAC, kjølevann, Isolering av stor diameter |

11. Fremtidige nyvinninger: Smarte og bærekraftige fulle portventiler

Utviklingen av fulle portkuleventiler er drevet av to trender: Industrial IoT (Iiot) Integrering og bærekraft - både som mål å forbedre effektiviteten og redusere miljøpåvirkningen.

Smart ventilteknologi

- Innebygde sensorer: Full portventiler med trykk, temperatur, og strømningssensorer (F.eks., Smart ballventil Rusco) overføre sanntidsdata til en sentral kontroller.

Dette gjør det mulig.

I et vannbehandlingsanlegg, smarte fulle portventiler reduserte uplanlagt driftsstans av 40%. - Digitale tvillinger: Virtuelle kopier av fulle portventiler (F.eks., ABB Ability ™ -plattform) simulere ytelse under varierende forhold (strømningshastighet, trykk).

ExxonMobil bruker digitale tvillinger for å optimalisere full portventildrift i oljerørledninger, redusere energiforbruket med 12%. - Elektrisk aktivering 2.0: Neste generasjons elektriske aktuatorer (F.eks., Emerson Bettis ™) tilby 0,1 ° posisjonsnøyaktighet og energieffektivitet 50% høyere enn pneumatiske systemer.

Sammenkoblet med V-hakkede fulle portventiler, De muliggjør presis gass for høye strømningsprosesser.

Bærekraftig design

- Resirkulerbare materialer: Full portventiler laget med 30% resirkulert rustfritt stål (F.eks., Kitz Corporation) Reduser karbonavtrykk ved 15% vs. Jomfru stål, møte EU CSRD (Rapportering av bedrifters bærekraftsrapportering) krav.

- Lavlakkforseglinger: Nye PTFE-silikon kompositt seter reduserer lekkasje til <0.0001 std cm³/s (Overskridende ISO 5208 Klasse VI), minimere miljøpåvirkningen fra giftige væsker.

- Modulær konstruksjon: 3D-trykt full portventilkjerner (F.eks., Bruke SLM -teknologi) Aktiver tilpassede borestørrelser for nisjeapplikasjoner, redusere materialavfall innen 30% vs. tradisjonell maskinering.

12. Konklusjon

Full portball ventiler er mer enn bare flytkontrollenheter; De er effektivitetsaktiverere som reduserer energikostnadene, Minimer driftsstans, og sikre pålitelig drift i kritiske industrielle prosesser.

Deres unike full boredesign eliminerer strømningsbegrensninger, Mens avanserte materialer og konstruksjonsvarianter skreddersyr dem til etsende, Høytemperatur, og høyttrykksmiljøer.

Ettersom næringer krever høyere bærekraft og smartere virksomhet, Full portkuleventiler vil fortsette å utvikle seg - integrerende IoT -sensorer, resirkulerbare materialer, og presisjonsaktivering.

For ingeniører, Anskaffelsesteam, og anleggsoperatører, Å forstå de tekniske nyansene til fulle portkuleventiler - fra valg av materiale til vedlikehold - er et strategisk imperativ for å optimalisere ytelsen, redusere kostnadene, og oppfyller miljømål.

Vanlige spørsmål

Når skal jeg velge en full portkuleventil over en ventil med redusert port?

Velg full port hvis: (1) Strømningshastigheten er høy (>100 GPM) og trykkfallet må minimeres; (2) Media inneholder faste stoffer (oppslemminger, Avløpsvann) eller er høy viskositet (råolje, sirup);

(3) Pipeline Pigging/Rengjøring er påkrevd. Redusert port er bedre for lav strømning, kostnadsfølsomme applikasjoner.

Hvilket materiale er best for en full portkuleventil i sjøvann?

Dupleks 2205 eller super dupleks 2507.

Disse legeringene har en pren (Pitting motstand ekvivalent antall) av 32–45, Motstand av kloridkorrosjon (>200 PPM Cl⁻) Bedre enn 316L (Tre 24–26). EN 2205 Full portventil i sjøvann varer 15–20 år vs. 5–7 år for 316L.

Kan full portkuleventiler brukes til gasspjeld?

Standard fulle portventiler er dårlige for gasspjeld (De forårsaker kavitasjon ved delvise åpninger).

For strupende høye strømningsprosesser, Bruk V-hakkede fulle portventiler (15° –90 ° V-kutt), som oppnår strømningsopplysningsforhold opp til 50:1 og minimere kavitasjon.

Hva er den typiske levetiden til en full portkuleventil?

10–25 år, Avhengig av materiale og vedlikehold.

For eksempel: (1) 316L Full port i kjemisk service (Årlig vedlikehold) varer 15–20 år;

(2) 2205 Duplex med wolframbelegg i slurry -tjeneste (6-Månedvedlikehold) varer 20–25 år.

Hvordan tester jeg en full portkuleventil for lekkasje?

Gjennomføre en API 598 setetest: (1) Bruk 1,1 × arbeidstrykk på innløpet; (2) Blokker utløpet og senk ventilen i vann;

(3) Se etter bobler - ingen bobler indikerer ISO 5208 Overholdelse av klasse VI. For store ventiler, Bruk en boble -teller for å måle lekkasje (<0.1 std cm³/s).