1. 소개

어닐링은 a 열처리 물질의 물리적 및 때로는 화학적 특성을 수정하도록 설계된 프로세스, 따라서 그 작업 성을 향상시킵니다.

역사적으로, 초기 야금 학자들은 단조 후 금속을 부드럽게하기 위해 어닐링을 사용했습니다, 그리고 시간이 지남에 따라,

이 프로세스는 자동차와 같은 다양한 산업에서 사용되는 정교한 기술로 발전했습니다., 항공우주, 전자 제품, 그리고 제조.

특히, 어닐링은 연성을 향상시키고 잔류 스트레스를 줄일뿐만 아니라 곡물 구조를 개선합니다., 가공 가능성과 전반적인 성능을 향상시킵니다.

오늘날의 경쟁력있는 산업 환경에서, 마스터 링 어닐링은 재료 성능을 최적화하는 데 중요합니다.

이 기사는 과학에서 어닐링을 검토합니다, 프로세스, 설계, 간결한, 환경, 미래 지향적 관점, 현대 자재 공학에서의 역할에 대한 전체적인 이해 보장.

2. 어닐링의 기초

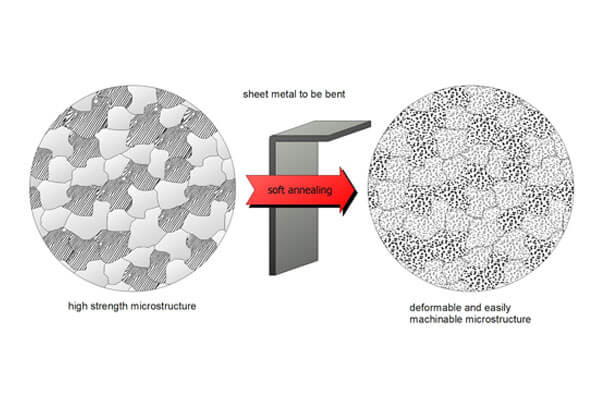

정의와 목적

핵심, 어닐링은 재료를 특정 온도로 가열하는 것을 포함합니다, 정해진 기간 동안 잡고 있습니다, 그런 다음 제어 속도로 냉각합니다.

이 과정은 재료의 미세 구조 내의 원자에 필요한 에너지를 제공하여 마이그레이션 및 재 배열.

따라서, 탈구 및 내부 스트레스가 줄어 듭니다, 그리고 새로운, 변형이없는 곡물이 형성됩니다, 연성을 회복시키고 경도를 줄입니다.

주요 목표에는 다음이 포함됩니다:

- 연성 향상: 금속을보다 쉽게 형성하거나 가공 할 수 있습니다.

- 잔류 스트레스 완화: 최종 제품의 뒤틀림 및 균열 방지.

- 정제 입자 구조: 기계적 특성이 향상된 미세 구조 최적화.

열역학 및 동역학 원리

어닐링은 기본 열역학 및 운동 원리에서 작동합니다. 금속이 가열 될 때, 원자는 운동 에너지를 얻고 이동하기 시작합니다.

이 마이그레이션은 탈구와 결함을 제거하여 전반적인 자유 에너지를 줄입니다..

예를 들어, 강철로, 이 과정은 강화 된 마르텐 사이트를보다 연성 페라이트-뇌간 혼합물로 변형시킬 수 있습니다..

데이터에 따르면 적절한 어닐링은 최대까지 경도를 낮출 수 있습니다. 30%, 따라서 가공성을 크게 향상시킵니다.

게다가, 어닐링 중 위상 변환의 동역학은 온도와 시간에 의해 제어됩니다..

가열 속도의 균형을 유지하여 공정이 최적화됩니다, 시간을 담그십시오, 원치 않는 곡물 성장없이 원하는 미세 구조 변환을 달성하기위한 냉각 속도.

3. 어닐링의 종류

어닐링 과정은 크게 다릅니다, 각각은 특정 재료 특성을 달성하도록 설계되었습니다.

가열 및 냉각주기를 조정하여, 제조업체는 다양한 응용 분야의 금속 성능을 최적화 할 수 있습니다.

아래에, 우리는 주요 유형의 어닐링을 자세히 설명합니다, 그들의 목표를 강조합니다, 프로세스, 일반적인 응용 프로그램.

완전한 어닐링

목적: 최대 연성을 회복하고 철 합금의 경도를 줄이기 위해, 특히 hypoeutectoid 강.

프로세스:

- 온도: 상승 850–950 ° C (예를 들어, 925AISI의 경우 ° C 1020 강철) 재료를 완전히 오스테 니트 화합니다.

- 시간을 잡아라: 유지 관리 1–4 시간 균일 한 위상 변환을 보장합니다.

- 냉각: 느린 냉각 (20–50 ° C/h) 거친 곡물 형성을 촉진하기 위해 용광로 또는 절연 상자로.

응용: - 자동차: 단단한 강철 부품 (예를 들어, 섀시 부품) 향상된 형성성.

- 조작: 단조 및 가공 작업을위한 전처리.

데이터: 강철 경도를 줄입니다 40–50% (예를 들어, ~에서 250 HBW TO 120 HBW) 연성을 향상시킵니다 25–30% 신장 (ASTM E8/E9).

스트레스 구호 어닐링

목적: 가공으로 잔류 응력을 제거합니다, 용접, 또는 냉담한 일.

프로세스:

- 온도: 500-650°C (예를 들어, 600알루미늄 합금의 경우 ° C, 520스테인레스 스틸의 경우 ° C).

- 시간을 잡아라: 1–2 시간 온도에서.

- 냉각: 공냉식 또는 용광로 냉각 식 주변 온도.

응용: - 항공우주: 용접 항공기 프레임 (예를 들어, 보잉 787 동체 조인트) 왜곡을 방지합니다.

- 기름 & 가스: 파이프 라인 및 압력 용기 (예를 들어, API 5L X65 스틸).

데이터: 잔류 응력을 줄입니다 30–50%, 왜곡 위험 최소화 (ASME 보일러 & 압력 용기 코드).

구형 어닐링

목적: 고 탄소 강에서 가공성과 인성을 향상시키기 위해 탄화물을 구형 입자로 변환.

프로세스:

- 온도: 700–750 ° C (하위 임계 온도 아래).

- 시간을 잡아라: 10–24 시간 카바이드 구형화 용.

- 냉각: 라멜라 구조의 재 형성을 피하기 위해 느린 퍼니스 냉각.

응용: - 압형: 고속도강 (예를 들어, M2 도구 스틸) 드릴 비트 및 다이.

- 자동차: 스프링 스틸 (예를 들어, SAE 5160) 서스펜션 구성 요소의 경우.

데이터: 달성 90% 구형화 효율, 가공 시간 감소 20–30% (ASM 핸드북, 용량 4).

등온 어닐링

목적: 위상 변환을 제어하여 복잡한 형상의 왜곡을 최소화하십시오.

프로세스:

- 온도: 900–950 ° C (상위 임계 온도 이상) Austenitization의 경우.

- 중간 보류: 700–750 ° C ~을 위한 2–4 시간 펄라이트 형성을 가능하게합니다.

응용: - 항공우주: 터빈 블레이드 (예를 들어, 인코넬 718) 치수 안정성이 필요합니다.

- 에너지: 원자로 구성 요소 (예를 들어, 지르코늄 합금).

데이터: 차원 왜곡을 줄입니다 최대 80% 기존의 어닐링에 비해 (재료 가공 기술 저널, 2021).

정규화

목적: 탄소 및 합금강의 인성 및 강도 향상을 위해 곡물 구조를 정제하십시오..

프로세스:

- 온도: 200상위 임계 온도보다 300 ° C (예를 들어, 950° C 4140 강철).

- 냉각: 공냉식 주변 온도.

응용: - 건설: 구조적 강철 빔 (예를 들어, ASTM A36).

- 기계: 기어 샤프트 (예를 들어, SAE 4140) 균형 잡힌 강도와 연성.

데이터: 달성 미세한 미세 구조 인장강도가 있는 600–800 MPa (ISO 630:2018).

용액 어닐링

목적: 스테인레스 강 및 니켈 기반 합금에서 합금 요소를 균질 오스테 나이트 매트릭스에 용해.

프로세스:

- 온도: 1,050–1,150 ° C 완전한 오스테니 화를 위해.

- 담금질: 위상 분해를 방지하기 위해 물이나 기름의 빠른 냉각.

응용: - 의료: 임플란트 등급 오스테 나이트 스테인리스 스틸 (예를 들어, ASTM F138).

- 화학적인: 열교환기 (예를 들어, 316L 스테인레스 스틸).

데이터: 보장합니다 99.9% 위상 균질성, 부식 저항에 중요합니다 (MR0175/ISO 출생 15156).

재결정화 어닐링

목적: 변형이없는 곡물을 형성하여 차가운 금속을 연화시킵니다.

프로세스:

- 온도: 450-650°C (예를 들어, 550알루미늄의 경우 ° C, 400구리 ° C).

- 시간을 잡아라: 1–3 시간 재결정 화를 허용합니다.

응용: - 전자제품: 구리 와이어 (예를 들어, 변압기 와인딩 100% IACS 전도도).

- 포장: 알루미늄 캔 (예를 들어, AA 3003 합금).

데이터: 전도도를 복원합니다 95–100% IAC 구리로 (국제소둔구리표준).

아공절적 어닐링

목적: 위상 변형없이 저탄소 강에서 경도를 줄입니다.

프로세스:

- 온도: 600–700 ° C (하위 임계 온도 아래).

- 시간을 잡아라: 1–2 시간 잔류 응력을 완화합니다.

응용: - 자동차: 콜드 롤링 가벼운 강철 (예를 들어, SAE 1008) 자동차 패널 용.

- 하드웨어: 스프링 스틸 (예를 들어, SAE 1050) 최소한의 왜곡을 위해.

데이터: 달성 HBW 경도 감소 20–25% (ASTM A370).

프로세스 어닐링

목적: 중간 콜드 작업 단계 후 금속의 연성을 회복시킵니다.

프로세스:

- 온도: 200–400 ° C (예를 들어, 300황동의 경우 ° C, 250스테인레스 스틸의 경우 ° C).

- 냉각: 공냉식 또는 용광로 냉각.

응용: - 전자제품: 구리 PCB 흔적 (예를 들어, 5G 안테나 구성 요소).

- 공조: 구리 튜브 (예를 들어, ASTM B280).

데이터: 형성성을 향상시킵니다 30–40%, 더 단단한 굽힘 반경을 활성화합니다 (구리 개발 협회).

밝은 어닐링

목적: 고순도 응용 분야에서 산화 및 디카베이션을 방지합니다.

프로세스:

- 대기: 수소 (h₂) 또는 불활성 가스 (n ₂/on) ~에 ≤10 ppm 산소.

- 온도: 800–1,000 ° C (예를 들어, 900스테인레스 스틸 스트립의 경우 ° C).

응용: - 항공우주: 티타늄 합금 (예를 들어, Ti-6Al-4V) 터빈 블레이드의 경우.

- 자동차: 스테인레스 스틸 배기 시스템 (예를 들어, 인코넬 625).

데이터: 달성 99.9% 표면 순도, 부식 저항에 중요합니다 (SAE J1708).

플래시 어닐링

목적: 현지화 된 자산 향상을위한 빠른 표면 변형.

프로세스:

- 열원: 고강도 불꽃 또는 레이저 (예를 들어, 1,200° C 피크 온도).

- 시간을 잡아라: 초 정확한 표면 경화를 위해 밀리 초.

응용: - 조작: 기어 치아 (예를 들어, 사례가 강화되었습니다 8620 강철).

데이터: 표면 경도를 증가시킵니다 50–70% (예를 들어, ~에서 30 HRC TO 50 HRC) (표면 공학 저널).

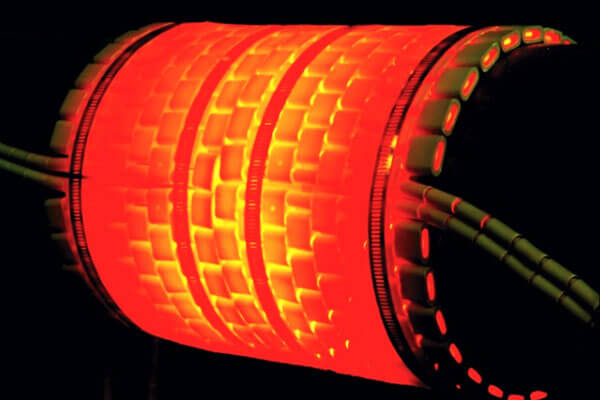

지속적인 어닐링

목적: 자동차 및 건축에서 시트 금속에 대한 대용량 처리.

프로세스:

- 라인 속도: 10–50 m/i 통제 된 분위기로 (예를 들어, 가스 감소).

- 구역: 난방, 몸을 담그십시오, 냉각, 그리고 코일링.

응용: - 자동차: 강철 바디 패널 (예를 들어, 1,000-TESLA 모델 y 용 톤 프레스 라인).

- 건설: 아연 코팅 지붕 시트 (예를 들어, GI 0.5mm).

데이터: 프로세스 10–20 백만 톤 매년 강철, 스크랩 속도 감소 15–20% (세계 철강 협회).

4. 어닐링 과정 및 기술

어닐링 과정은 세 가지 주요 단계로 구성됩니다: 난방, 몸을 담그십시오, 그리고 냉각.

각 단계는 원하는 재료 특성을 달성하기 위해 신중하게 제어됩니다., 미세 구조 변환의 균일 성과 일관성을 보장합니다.

다양한 어닐링 기술이 존재합니다, 다양한 재료 및 산업 응용 프로그램에 맞게 조정되었습니다.

미리 주행 준비

어닐링하기 전에, 적절한 준비는 최적의 결과를 보장합니다. 여기에는 다음이 포함됩니다:

✔ 재료 청소 & 점검:

- 표면 오염 물질을 제거합니다 (산화물, 유지, 규모) 열 전달에 영향을 줄 수 있습니다.

- 기존 결함을 결정하기 위해 미세 구조 분석을 수행합니다.

✔ 전처리 방법:

- 산세: 열처리 전에 금속 표면을 청소하기 위해 산성 솔루션을 사용합니다..

- 기계적 연마: 균일 한 가열을 향상시키기 위해 산화 층을 제거합니다.

예:

항공우주산업에서는, 진공 용광로에서 어닐링하는 동안 산화를 방지하기 위해 티타늄 성분이 엄격한 사전 청소를 거쳐.

가열 단계

가열 단계는 물질의 온도를 대상 어닐링 범위로 점차적으로 상승시킵니다.. 적절한 제어는 열 충격과 왜곡을 방지합니다.

주요 요인:

퍼니스 선택:

- 배치 용광로: 강철 및 알루미늄 시트의 대규모 산업 어닐링에 사용.

- 연속 용광로: 고속 생산 라인에 이상적입니다.

- 진공 용광로: 항공 우주 및 전자 산업에서 산화를 예방하고 고순도를 보장합니다..

전형적인 가열 온도 범위:

- 강철:600–900 ° C 합금 유형에 따라.

- 구리:300–500 ° C 연화 및 스트레스 완화를 위해.

- 알류미늄:350–450 ° C 곡물 구조를 개선합니다.

가열 속도 고려 사항:

- 느린 가열: 열 구배를 줄이고 균열을 방지합니다.

- 빠른 가열: 일부 응용 분야에서 사용하여 곡물 조언을 피하면서 효율성을 향상시킵니다..

사례 연구:

스테인레스 스틸 의료 임플란트 용, 진공 어닐링 800–950 ° C 부식성을 개선하면서 산화를 최소화합니다.

담그는 단계 (목표 온도에서 유지)

담그는 것은 균일 한 온도 분포를 보장합니다, 금속의 내부 구조가 완전히 변형 될 수 있습니다.

몸을 담그는 시간에 영향을 미치는 요인:

🕒 재료 두께 & 구성:

- 두꺼운 재료는 균일 한 열 침투를 위해 더 긴 몸을 담그는 시간이 필요합니다..

🕒 미세 구조 정제 목표:

- 스트레스 구호 어닐링을 위해, 몸을 담그는 것은 지속될 수 있습니다 1–2 시간.

- 완전 어닐링을 위해, 재료가 필요할 수 있습니다 몇 시간 완전한 재결정 화를 달성합니다.

예:

고 탄소 강을위한 확산 어닐링, 잡고 1050–1200 ° C ~을 위한 10–20 시간 분리를 제거하고 균질성을 향상시킵니다.

냉각 단계

냉각 단계는 최종 미세 구조 및 기계적 특성을 결정합니다.. 다른 냉각 방법은 경도에 영향을 미칩니다, 곡물 구조, 스트레스 해소.

냉각 기술 & 그들의 효과:

용광로 냉각 (느린 냉각):

- 물질은 점차 식히면 용광로에 남아 있습니다.

- 최대 연성으로 부드러운 미세 구조를 생성합니다.

- 용도 완전한 어닐링 강과 주철.

공기 냉각 (적당한 냉각):

- 적당한 강도를 유지하면서 경도를 줄입니다.

- 공통 스트레스 구호 어닐링 용접 구조.

담금질 (급속 냉각):

- 다음에서 사용됨 등온 어닐링 오스테 나이트를 더 부드러운 미세 구조로 변형시킨다.

- 오일 냉각과 관련이 있습니다, 물, 또는 통제 된 속도로 공기.

제어 대기권 냉각:

- 불활성 가스 (아르곤, 질소) 산화 및 변색을 방지합니다.

- 고분비 산업과 같은 필수 반도체 및 항공 우주.

냉각 방법의 비교:

| 냉각 방법 | 냉각 속도 | 재료에 미치는 영향 | 일반적인 응용 프로그램 |

|---|---|---|---|

| 용광로 냉각 | 매우 느립니다 | 최대 연성, 거친 곡물 | 강철의 완전 어닐링 |

| 공기 냉각 | 보통의 | 균형 잡힌 힘과 연성 | 스트레스 구호 어닐링 |

| 물/오일 담금질 | 빠른 | 미세한 미세 구조, 더 높은 경도 | 등온 어닐링 |

| 통제 된 대기 | 변하기 쉬운 | 산화가없는 표면 | 항공우주 & 전자제품 |

5. 재료 특성에 대한 어닐링의 영향

어닐링은 재료의 내부 구조와 성능에 크게 영향을 미칩니다., 야금 및 재료 과학의 중요한 과정으로.

가열을 조심스럽게 제어함으로써, 몸을 담그십시오, 냉각 단계, 연성을 향상시킵니다, 경도를 줄입니다, 곡물 구조를 개선합니다, 전기 및 열 특성을 향상시킵니다.

이 섹션은 이러한 효과를 구조적이고 상세한 방식으로 탐색합니다..

미세 구조 변환

어닐링은 세 가지 주요 메커니즘을 통해 재료의 내부 구조를 변경합니다.:

- 재결정 화: 새로운, 변형이없는 곡물이 형성됩니다, 변형 된 것을 교체합니다, 연성을 회복시키고 작업 경화를 줄입니다.

- 곡물 성장: Extended soaking times allow grains to grow, balancing strength and flexibility.

- Phase Transformation: Changes in phase composition occur, such as martensite transforming into ferrite and pearlite in steel, optimizing strength and ductility.

예:

Cold-worked steel can experience up to a 30% reduction in hardness 어닐링 후, significantly improving its formability.

기계적 특성 향상

Annealing enhances the mechanical properties of metals in several ways:

연성 증가 & 인성

- Metals become less brittle, reducing the risk of fractures.

- Some materials exhibit a 20-30% increase in elongation before fracture after annealing.

Residual Stress Reduction

- Relieves internal stresses caused by welding, 주조, and cold working.

- Reduces the likelihood of warping, 열분해, and premature failure.

Optimized Hardness

- Softens materials for easier machining, 굽힘, 그리고 형성.

- Steel hardness may decrease by 30-40%, reducing tool wear and manufacturing costs.

가공 가능성에 미치는 영향 & 성형성

어닐링은 금속을 연화시켜 가공 가능성을 향상시킵니다, 절단하기가 더 쉬워집니다, 송곳, 그리고 모양.

도구 마모 감소: 경도가 낮아지면 도구 수명이 연장되고 유지 보수 비용이 줄어 듭니다.

더 쉬운 형성: 금속은 더 유연 해집니다, 더 깊은 그림과 더 복잡한 모양을 허용합니다.

더 나은 표면 마감: 부드러운 미세 구조는 가공 후 표면 품질을 향상시킵니다.

전기 같은 & 열 속성 향상

어닐링은 결정 격자 구조를 개선합니다, 결함을 줄이고 전도도 향상.

⚡ 더 높은 전기 전도도:

- 입자 경계 장애물을 제거합니다, 전자 흐름 향상.

- 구리는 달성 할 수 있습니다 10-15% 전도도 증가 어닐링 후.

🔥 열전도율 향상:

- 열 교환기와 같은 응용 분야에서 더 나은 열 소산을 가능하게합니다.

- 고성능 전자 및 항공 우주 구성 요소에 필수적입니다.

산업 사용:

반도체 제조업체는 실리콘 웨이퍼 전도성을 향상시키고 결함을 최소화하기 위해 박막 어닐링에 의존합니다..

6. 어닐링의 장점과 단점

장점

- 연성을 회복시킵니다:

어닐링은 일을 강화합니다, 금속을보다 쉽게 형성하고 기계로 만듭니다. - 잔류 응력을 완화합니다:

내부 응력을 제거함으로써, 어닐링은 뒤틀림과 크래킹의 위험을 줄입니다. - 가공 가능성을 향상시킵니다:

연화, 균일 한 미세 구조는 절단 효율을 향상시키고 공구 수명을 연장시킵니다. - 전기 전도성을 최적화합니다:

복원 된 결정 구조는 전기 및 자기 특성을 향상시킬 수 있습니다.. - 맞춤형 곡물 구조:

원하는 곡물 크기 및 위상 분포를 달성하기 위해 프로세스 매개 변수를 조정하십시오., 기계적 특성에 직접 영향을 미칩니다.

단점

- 시간 집약적입니다:

어닐링 과정은 끝까지 몇 시간이 걸릴 수 있습니다 24 시간, 생산주기가 느려질 수 있습니다. - 고 에너지 소비:

제어 가열 및 냉각에 필요한 에너지는 중요 할 수 있습니다., 운영 비용에 영향을 미칩니다. - 프로세스 감도:

최적의 결과를 달성하려면 온도에 대한 정확한 제어가 필요합니다, 시간, 냉각 속도. - 과도하게 발병 할 위험:

과도한 곡물 성장은 제대로 관리되지 않으면 재료 강도를 감소시킬 수 있습니다..

7. 어닐링의 적용

어닐링은 산업 전반에 걸쳐 응용 프로그램을 갖춘 다목적 열 처리 과정입니다., 최적의 기계를 달성 할 수있는 재료를 가능하게합니다, 열의, 및 전기 특성.

아래는 주요 부문에서 중요한 역할에 대한 심도있는 탐구입니다.:

항공우주 산업

- 목적: 강도 향상, Brittleness를 줄입니다, 가벼운 합금의 잔류 응력을 제거합니다.

- 재료:

-

- 티타늄 합금 (예를 들어, Ti-6Al-4V): 어닐링은 터빈 블레이드 및 기체의 연성 및 피로 저항성을 향상시킵니다..

- 니켈 기반 슈퍼 합금 (예를 들어, 인코넬 718): 제트 엔진 구성 요소에 사용됩니다, 어닐링은 고온 성능을위한 균일 한 미세 구조를 보장합니다.

자동차 제조

- 목적: 형성성을 최적화하십시오, 경도, 대량 생산 성분에 대한 부식 저항.

- 재료:

-

- 고강도 강철 (HSS): 어닐링은 자동차 차체 패널을 스탬핑하기 위해 HSS를 부드럽게합니다 (예를 들어, Tesla의 모델 S의 초 고성장 강철).

- 스테인레스 스틸: 어닐링은 배기 시스템과 연료 탱크의 용접 성을 향상시킵니다.

전자제품 및 반도체

- 목적: 반도체 특성을 개선하고 전기 전도성을 향상시킵니다.

- 재료:

-

- 실리콘 웨이퍼: 어닐링은 결함을 제거하고 마이크로 칩 제조를위한 결정질 품질을 향상시킵니다. (예를 들어, 인텔의 3D XPoint 메모리).

- 구리 상호 연결: 어닐링은 인쇄 회로 보드에서 전도성을 증가시킵니다 (PCB) 그리고 배선.

- 고급 기술:

-

- 빠른 열 어닐링 (RTA): 열 예산을 최소화하기 위해 반도체 제조에 사용됩니다.

건설 및 인프라

- 목적: 내구성을 향상시킵니다, 내식성, 대규모 프로젝트의 작업 성.

- 재료:

-

- 구리 파이프: 어닐링은 배관 시스템에서 유연성과 부식 저항을 보장합니다 (예를 들어, 녹색 건물의 어닐링 된 구리 튜브).

- 알루미늄 합금: 어닐링 된 알루미늄은 강화 된 형성성을 위해 외관 및 창 프레임을 건설하는 데 사용됩니다..

- 예: Burj Khalifa는 경량을 위해 어닐링 된 알루미늄 클래딩을 사용합니다., 부식 방지 외관.

에너지 부문

- 목적: 극한 환경에서 재료 성능을 향상시킵니다.

- 응용:

-

- 원자로: 어닐링 된 지르코늄 합금 (예를 들어, 지르칼로이 -4) 연료로드의 경우 방사선으로 인한 손잡이에 저항합니다.

- 태양광 패널: 어닐링 된 실리콘 세포는 태양 광 효율을 향상시킵니다 (예를 들어, 첫 번째 태양열의 박막 모듈).

- 풍력 터빈: 날카로운 강철과 벨로드의 복합재는 순환 스트레스와 피로를 견딜 수 있습니다..

의료기기

- 목적: 생체 적합성을 달성합니다, 유연성, 및 멸균 내성.

- 재료:

-

- 스테인레스 스틸: 수술기구로 어닐링 (예를 들어, 메스와 집게) 경도와 유연성의 균형을 맞추기 위해.

- 티타늄 임플란트: 어닐링은 표면 결함을 줄이고 고관절 교체의 생체 적합성을 향상시킵니다..

소비재 및 보석

- 목적: 복잡한 디자인 및 표면 마감재의 가단성을 향상시킵니다.

- 재료:

-

- 금과은: 어닐링은 보석 제작을 위해 귀금속을 부드럽게합니다 (예를 들어, 티파니 & Co.의 수제 작품).

- 구리 조정기: 어닐링 된 구리는 열전 분포에 대한 열전도율과 형성성을 향상시킵니다..

새로운 애플리케이션

- 적층 제조 (3D 인쇄):

-

- 어닐링 3D 인쇄 금속 (예를 들어, 인코넬) 내부 응력을 제거하고 기계적 특성을 향상시킵니다.

- 수소 연료 전지:

-

- 연료 전지 막의 촉매에 대한 어닐링 된 백금 그룹 합금.

- 유연한 전자 장치:

-

- 웨어러블 센서 및 유연한 디스플레이를위한 그래 핀 및 폴리머의 어닐링.

산업 표준 및 규정 준수

- ASTM 국제:

-

- 어닐링 된 스테인레스 스틸의 부식 테스트를위한 ASTM A262.

- 티타늄 합금의 경우 ASTM F138 (Ti-6Al-4V) 의료 기기에서.

- ISO 표준:

-

- ISO 679 구리 및 구리 합금의 어닐링.

8. 결론

어닐링은 금속 및 합금의 기계적 및 물리적 특성을 근본적으로 향상시키는 변형 된 열 처리 공정입니다..

제어 된 가열 및 냉각을 통해, 어닐링은 연성을 회복시킵니다, 내부 스트레스를 줄입니다, 미세 구조를 개선합니다, 따라서 가공 가능성과 성능을 향상시킵니다.

이 기사는 포괄적 인 것을 제공했습니다, 어닐링의 다차원 분석, 과학적 원칙을 다루고 있습니다, 프로세스 기술, 물질 효과, 산업 응용, 그리고 미래의 트렌드.

정밀 엔지니어링과 지속 가능성이 가장 중요한 시대에, 어닐링 기술의 발전,

디지털 프로세스 제어와 같은, 대체 난방 방법, 그리고 친환경 관행-재료 성능을 더욱 최적화하고 환경 영향을 줄이기 위해.

산업이 계속 혁신하고 발전함에 따라, 어닐링 프로세스 마스터하는 것은 제품 품질을 보장하는 데 여전히 중요합니다., 운영 효율성, 글로벌 시장에서 장기 경쟁력.