1. 導入

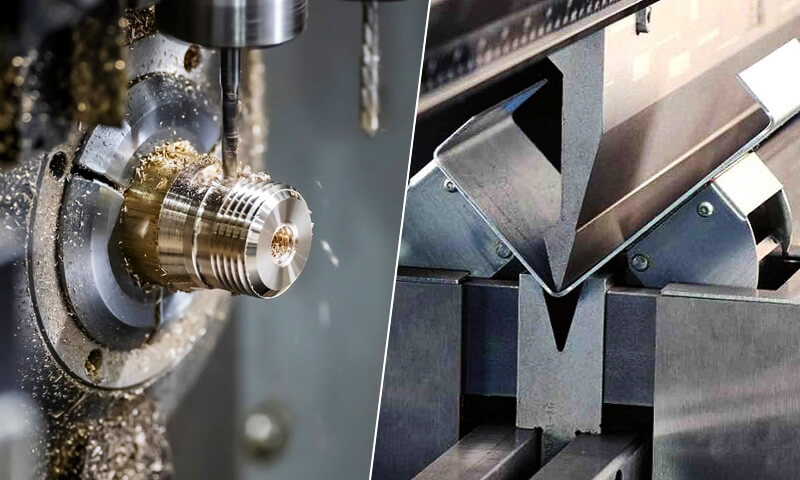

現代の製造業のダイナミックな世界において, 2 つのテクニックは精度と多用途性で際立っています: CNC機械加工と板金加工.

どちらの方法も、さまざまな業界で部品やコンポーネントを製造する際に重要です。.

このブログは、これらのプロセスの違いを明らかにすることを目的としています。, 自分たちの強みを強調する, プロジェクトに適切なものを選択するのに役立つ洞察を提供します.

2. CNC加工とは?

CNC加工, またはコンピュータ数値制御加工, です サブトラクティブ製造プロセス. 固体のワークピースから材料を除去して、目的の形状を作成することが含まれます。.

CNC加工の主な特徴:

- 精度: 厳しい公差と複雑な設計を実現可能.

- 複雑な形状: 複数の機能を備えた 3D パーツの作成に最適.

- 材料の多様性: 金属を扱う (アルミニウム, 鋼鉄) とプラスチック (ABS, ピーク).

CNC加工の種類:

- 旋回: 切削工具でワークを回転させながら整形します.

- フライス加工: ロータリーカッターを使用してワークピースから材料を除去します.

- 掘削: 材料に正確な穴をあけます.

- 研削: 表面を精製して滑らかさと精度を向上させます.

3. 板金加工とは?

板金加工というのは、 成形工程 金属の平らなシートを切断によって特定の形状に加工する場所, 曲げ, そして組み立て技術.

板金加工の主な特徴:

- 大量生産: 複数のコンポーネントを効率的に作成するのに最適.

- 軽量構造: パネルに最適, 括弧, およびエンクロージャ.

- 素材の柔軟性: アルミをよく使う, ステンレス鋼, および亜鉛メッキ鋼.

板金製造の一般的なプロセス:

- レーザー切断: レーザー光線による精密な切断.

- プラズマ切断: 厚物材料の高速切断.

- ウォータージェット切断: 複雑な形状の研磨切断.

- スタンピング: 金属を型に押し込んで部品を作ります.

- パンチング: パンチツールを使用して穴や形状を形成します.

- 曲げ: 板金を希望の角度に成形します.

- 溶接: 金属片を結合します.

4. CNC 加工と板金加工の主な違い

| 側面 | CNC加工 | 板金加工 |

|---|---|---|

| プロセス | サブトラクティブマニュファクチャリング | 形成と再形成 |

| 材料 | 固体のブロックまたは棒 | 金属の薄いシート |

| 複雑 | 複雑な作業に最適, 3D ジオメトリ | 平らなコンポーネントや曲がったコンポーネントに最適 |

| 無駄 | 切断による材料廃棄物の増加 | 材料を再成形するため、廃棄物が最小限に抑えられます |

| アプリケーション | 精密歯車, エンジン部品, プロトタイプ | エンクロージャ, 括弧, ダクト |

| 料金 | 小さな部品の場合は時間がかかるため、より高くなります | 大量生産に向けたコスト効率の高い製品 |

| 生産速度 | 複雑なパーツの場合は遅くなります | シンプルなほど高速, 大型コンポーネント |

5. CNC 加工を選択する場合?

CNC 加工は、特定のシナリオに優れた強力で汎用性の高い製造プロセスです.

CNC 加工を選択するタイミングを理解すると、効率に大きな影響を与える可能性があります, 料金, プロジェクトの品質.

CNC 加工が優先オプションとして際立っている主な状況を以下に示します。:

試作と少量生産

CNC 加工は、プロトタイプの作成や部品の少量生産に最適です。.

CNC マシンの柔軟性により、大規模な設備変更を必要とせずに設計を迅速に調整できます。.

これにより、新しい製品コンセプトのテストやコンポーネントのカスタマイズに最適になります。.

データポイント: CNC 加工により、プロトタイプの開発時間を最大で短縮できます。 40% 従来の方法と比較して, 迅速なセットアップとプログラミング機能のおかげで.

厳しい公差が必要な部品

精度が最も重要な用途向け, 航空宇宙などの, 医療機器, および高性能自動車部品, CNC 加工による優れた精度.

±0.005インチという厳しい公差を達成できます。 (±0.127mm), 部品が正しく適合し機能することを確認する.

応用例: 航空宇宙産業では, タービンブレードやエンジンハウジングなどの CNC 機械加工コンポーネントは、厳しい安全性と性能基準を満たさなければなりません.

複雑な形状と複雑なデザイン

CNC 加工は、他の方法では製造が困難または不可能な複雑な形状を扱う場合に威力を発揮します。.

多軸機械は複雑な内部フィーチャーを作成できます, アンダーカット, 細部の外形形状, デザイナーにほぼ無限の可能性を提供する.

業界の例: 医療機器メーカーは、CNC 加工を利用して、複雑な輪郭と正確な寸法を備えた手術器具を製造しています。.

高密度素材で作られた部品

アルミニウムのような素材, 鋼鉄, チタン, 真鍮, さまざまなプラスチックは一般的に CNC プロセスを使用して機械加工されます。.

これらの緻密な材料には、多くの場合、CNC マシンが提供する高い切削力と精度が必要です。.

さらに, CNC加工により特殊産業で使用される特殊材料にも対応可能.

材料データ: チタン, 強度対重量比と耐食性で知られています, 航空宇宙および生物医学用途で使用するために CNC 機械加工されることが多い.

カスタマイズと独自性

独自の部品やカスタマイズされた部品が必要な場合, CNC 加工により、一点限りの製品や限定生産を柔軟に行うことができます。

他の製造方法に必要な工具や金型にかかる高額なコストが不要.

ケーススタディ: カスタムバイクメーカーは、CNC 加工を使用して、個々の顧客の仕様に合わせたオーダーメイドのエンジンコンポーネントやフレーム部品を作成する場合があります。.

高品質な表面仕上げ

CNC 加工により優れた表面仕上げを実現, これにより、追加の後処理ステップが不要になる可能性があります。.

研削や研磨などの技術を機械加工プロセスに組み込むことができます, 結果的にスムーズな, 機械から出してすぐに研磨された表面.

アプリケーションインサイト: 電子機器メーカーは、適切な導電性と熱放散を保証する精緻な仕上げを施した CNC 機械加工部品の恩恵を受けています。.

高度な製造技術との統合

最新の CNC マシンは CAD/CAM ソフトウェアと簡単に統合できます, 設計から製造までのシームレスなワークフローを可能にする.

この統合により、ラピッド プロトタイピングがサポートされます, 反復的な設計の改善, 効率的な生産サイクル.

テクノロジーシナジー: CNC 加工と積層造形の組み合わせ (3D印刷) ハイブリッド製造アプローチを可能にする

両方のテクノロジーの強みを活用して最適な部品を作成します.

6. 板金製造を選択する場合?

板金製造は、特定のシナリオに優れた多用途でコスト効率の高い製造プロセスです.

板金製造をいつ選択するかを知ることは、効率に大きな影響を与える可能性があります, 料金, プロジェクトの品質.

以下は、板金製造が好ましい選択肢として際立っている主な状況です。:

大量生産の実行

大規模生産向け, 板金製造は大幅なスケールメリットをもたらします.

ツールとセットアップのコストがカバーされたら, 量が増えるとユニットあたりのコストが大幅に下がります. これにより、大量生産部品を必要とする業界に最適です。.

データポイント: 大量生産により、ユニットあたりのコストを最大で削減できます。 30% 少量の方法と比較して,

大量注文に対して板金製造を非常に費用対効果の高いものにする.

業界の例: 自動車業界では, 毎年、何百万ものボディパネルと構造コンポーネントが板金から製造されています.

構造コンポーネントまたは平面コンポーネント

板金製造は、エンクロージャなどの平らなコンポーネントや構造コンポーネントの作成に特に適しています。, パネル, 括弧, とフレーム.

これらの部品は、設計が比較的シンプルでありながら、金属が提供する強度と剛性の恩恵を受けることがよくあります。.

アプリケーションインサイト: 建設プロジェクトでは、鉄骨梁などのコンポーネントの板金製造に依存することがよくあります。, ダクト工事, そして屋根材も.

曲げや成形が必要な軽量部品

軽量でありながら曲げや成形が必要な部品を設計する場合, 板金加工は優れた選択です.

レーザーカットなどの技術, スタンピング, 曲げ加工により、不必要な重量を加えることなく正確な成形が可能になります。.

ケーススタディ: 運輸部門では, 板金はトラックの車体に広く使用されています, トレーラー, そして航空機の胴体,

構造の完全性を維持しながら重量を最小限に抑えることが重要です.

大型部品のコストパフォーマンス

CNC加工との比較, 板金製造は、大型部品の製造においてよりコスト効率が高い可能性があります.

材料廃棄物は一般に少なくなります, 成形プロセスの速度により、生産時間とコストを大幅に削減できます。.

材料データ: 例えば, 大型のエンクロージャやキャビネットを板金から製造すると、通常、固体ブロックから機械加工するよりも安価になります。.

スケーラビリティと柔軟性

板金製造により容易な拡張性が可能. 数個のプロトタイプが必要な場合でも、数千個のユニットが必要な場合でも, 生産量の調整は簡単です.

さらに, 成形技術の柔軟性により、大規模な改造を行わずに設計を簡単に変更できることを意味します.

応用例: 家電メーカーは、板金製造を使用して新しいモデルや機能を導入するために生産ラインを迅速に適応させることができます。.

迅速な所要時間

最新の板金製造装置の速度, レーザーカッターやプレスブレーキなど, 迅速な生産サイクルを可能にします.

これは、期限が厳しいプロジェクトや迅速なイテレーションが必要なプロジェクトに特に有益です。.

テクノロジーに関する洞察: 高度な CNC 制御レーザーにより、複雑な形状を数分で切断できます, リードタイムの短縮と製造プロセスのスピードアップ.

多様な素材選択

板金加工では幅広い材料が使用可能, アルミニウムを含む, ステンレス鋼, 銅, およびさまざまな合金.

各材料には、さまざまな用途に適した独自の特性があります。, デザイナーに材料選択の柔軟性を提供.

業界の例: HVAC システムでは、耐食性と耐久性のために亜鉛メッキ鋼がよく使用されます。, ダクトや換気コンポーネントに加工されます.

7. CNC 加工と板金加工の組み合わせ

CNC 加工と板金加工を統合すると、効率が大幅に向上します。, 費用対効果, 製造された製品の全体的な品質.

両方のプロセスの強みを活用することで、, メーカーは生産ワークフローを最適化し、複雑な製品を作成できます。, 高性能コンポーネント.

下に, これら 2 つの製造技術を組み合わせることでプロジェクトの成果をどのように高めることができるかを調査します。.

相乗効果

- 精度と強度の向上: CNC 加工により、複雑な内部フィーチャと厳しい公差を作成するための比類のない精度が実現します。,

一方、板金加工は堅牢な製品を生み出すことに優れています。, 構造コンポーネント. 一緒に, 精度と強度の両方を備えた部品を提供できます. - 汎用性の向上: 組み合わせにより、より幅広い材料と用途が可能になります. CNC 加工はアルミニウムやスチールなどの密度の高い材料を処理できます,

一方、板金加工はさまざまな合金の薄いシートでうまく機能します。. この多用途性により、さまざまな業界や製品要件がサポートされます。. - 最適化された生産サイクル: 両方のプロセスを統合すると、異なる部門またはサプライヤー間の引き継ぎの数が減り、生産が合理化されます。.

例えば, CNC マシンと板金製造ツールの両方を備えた 1 つの施設で、プロジェクトの開始から終了までのあらゆる側面を管理できます。. - コスト効率: 両方の方法を利用すると全体的なコストを削減できます. CNC加工により精緻な造形が可能, 少量の部品を効率的に,

板金加工は大型の製品を扱いますが、, フラット, または構造コンポーネントを大量生産すると単位あたりのコストが低くなります.

現実世界のアプリケーション

- 航空宇宙産業: 航空宇宙分野, CNC 加工と板金加工の統合が重要です.

CNC 加工により高精度のエンジン部品を作成, コントロールサーフェス, および構造要素, 一方、板金製造では大型の航空機の外板や胴体パネルが製造されます。.

この組み合わせにより、正確な仕様を備えた軽量でありながら堅牢な構造が保証されます。. - 自動車部門: 自動車メーカーは、車体とシャーシコンポーネントを製造するための複合プロセスから恩恵を受ける.

CNCマシニングによるエンジンブロックの作成, トランスミッション部品, などの複雑なメカニズム, 板金加工でボディパネルを構築する一方で、, ドア, そしてフード.

このアプローチは、精度と速度および拡張性のバランスをとります。. - 電子機器製造: エレクトロニクス会社は、この組み合わせを使用してエンクロージャとハウジングを構築します。.

CNC加工によりカスタムブラケットを作成可能, ヒートシンク, とコネクタ, 板金加工では保護ケースやパネルを形成します。.

結果的にコンパクトになりました, 耐久性のある, 見た目にも美しい電子機器. - 家電産業: 家電メーカーは、冷蔵庫を製造するために両方のプロセスを統合することがよくあります。, 洗濯機, とオーブン.

CNC 加工により、モーター ハウジングやギアなどの内部コンポーネントを生成, 板金加工で外装シェルを成形する一方で、, ドア, およびコントロールパネル.

ワークフローの合理化

- デザインの統合: CAD/CAM ソフトウェアは、CNC 加工と板金製造を統合する上で重要な役割を果たします。.

エンジニアはプロセス間をシームレスに移行する部品を設計できます, 一貫性を確保し、エラーを減らす.

高度なシミュレーション ツールは、パフォーマンスを予測し、潜在的な問題を早期に特定するのに役立ちます. - 工具と治具: CNC 加工と板金製造の両方向けに設計されたカスタム ツールと治具により、精度が向上し、セットアップ時間が短縮されます。.

モジュラーシステムにより素早い調整と変更が可能, 製造現場の柔軟性を高める. - オートメーションとロボティクス: 生産の特定の段階を自動化すると、ワークフローをさらに最適化できます.

ロボットはマテリアルハンドリングを行うことができます, 溶接, そして組み立て作業, スループットと一貫性の向上.

統合システムは CNC と板金の両方の動作を監視および制御できます, スムーズな調整を確保する.

8. 結論

CNC 機械加工と板金製造のどちらを選択するかには、プロジェクトに特有のいくつかの要素を評価する必要があります。.

設計の複雑さを考慮して, 材料要件, 生産量, コストへの影響, リードタイム, 材料の無駄遣い, 表面仕上げ品質, 業界固有のニーズ,

最適な製造プロセスを選択できます.

多くの場合, 両方の技術を組み合わせることで、両方の長所を提供できます, 最適な効率を確保する, 費用対効果, そして製品の品質.

プロジェクト固有の要件と各製造方法の長所を調整することにより、, 製造目標に合わせて可能な限り最高の結果を達成できます.

加工が必要な場合は, お願いします お問い合わせ 当社の最先端技術について学ぶ CNC加工 そして 板金加工 サービス, お客様の要件を正確に満たすように設計されています.