1. Bevezetés

A teljes portgömbszelep egy golyóval rendelkezik, amelynek port átmérője megegyezik a belső csővezeték átmérőjével.

Ez a kialakítás kiküszöböli az áramlási korlátozást a szelepen, A nyomásesés minimalizálása, Az erózió csökkentése, és lehetővé téve a pigingot a csővezeték -szolgáltatásban.

Ezen előnyök miatt az olajban széles körben használják őket & gáz, petrolkémiai, víz, gyógyszerészeti és nagy tisztességű rendszerek.

A kompromisszumok valamivel nagyobb méretűek és súlyok, és magasabb költségek a csökkentett portos szelepekhez képest-de sok ipari alkalmazásban a működési előnyök meghaladják a növekményes költségeket.

Ez a cikk a teljes portgömbszelepeket elemzi a műszaki, gyártás, Működési és beszerzési perspektívák, és tartalmaznak adatközpontú útmutatásokat a kiválasztáshoz és a specifikációhoz.

2. Mi az a teljes portos golyószelep?

A teljesport (más néven fúrás) golyószelep egy negyed fordulószelep, amelynek labdája (A nyílás a labdán keresztül) Ugyanaz a névleges átmérő, mint a csövekbe.

Más szavakkal, A szelep bemutatja Nincs szándékos korlátozás a csőáramlási területre, ha teljesen nyitva van.

Kulcsfontosságú műszaki pontok

- Fúró egyenlőség: A helyesen megadott, teljes portos szelephez a golyó nyílás ≈ a cső belső átmérője (Személyazonosság).

Ez ellentétben áll a redukált port (vagy csökkentett unalom) gömbszelep, amelynek furata kisebb, mint a csővezeték -azonosító. - Hidraulikus következmény: Mert az áramlási terület nem csökken, egy teljes portos szelepnek van minimális nyomásesés és egy önéletrajz, amely nagyon közel van az egyenes csőhez, ugyanazon névleges méretben.

- Szinonimák: Teljes port = Teljes furat; A gyártók néha a „teljes portot” használják akkor is, ha a furat töredékileg kisebb - mindig erősítse meg a tényleges belső átmérőjű vagy CV görbét.

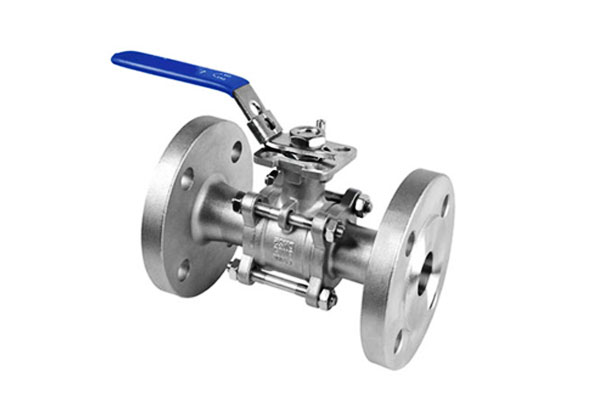

3. Tervezés & A teljes portgömb szelep belső alkotóelemei

Tipikus teljes portgömb szelep alkatrészek:

- Test / motorháztető: Egyrészes, kétrészes, háromrészes vagy osztott testű minták.

Két- és a háromrészes minták megkönnyítik a belső karbantartást és cseréjét anélkül, hogy a szelepet a sorból eltávolítanák. - Labda (gömb alakú elem): Fúrásgömb; Precíziós ülésre lepattan. Felszíni kivitel és keményfedés (PÉLDÁUL., króm bevonat, Csillag) kopásállósághoz használják.

- Ülések: Lezárja a labdát; Az anyagok a PTFE -től és a peek -től a fémes ülésekig terjednek, magas hőmérsékleten vagy csiszolószervizben.

- Szár: Továbbítja a működési nyomatékot; Csomagolást tartalmaz a szivárgás megakadályozása érdekében.

- Pecsétek & csomagolás: O gyűrűk, megerősített PTFE, grafit vagy fémtömítések a hőmérséklettől/kémiától függően.

- Csatlakozók vége: Karimák (Ansi/asme, TÓL), fenekű hegény, aljzathossza, csavarmenetes (Tipizma, BSP), aljzat vagy egészségügyi tri-kusza.

- Működtetőfelület: Izo 5211 szerelőpad a közvetlen működtetéshez (karton, sebességváltó, pneumatikus, elektromos, hidraulikus).

4. Anyag, Kohászat, és a teljes portgömbszelep díszítése

Anyag- és vágási lehetőségek Határozzák meg, hogy a teljes portos golyószelep egy évtized alatt fennmarad-e a szolgálatban, vagy néhány havonta cserélést igényel.

Tipikus szeleptest & Szerkezeti anyagok

| Anyag (általános specifikáció) | Tipikus felhasználás | Tipikus szakító (MPA) tipikus hatótávolság | Tipikus szolgáltatási hőmérsékleti tartomány | Kulcsfontosságú profik / hátrányok |

| Szénacél (A216 WCB) | Általános szolgálat, olcsó testek | ~ 380–550 | −29 ° C → ~ 425 ° C (alkalmazástól függő) | Gazdaságos, erős; rossz korrózió bevonat nélkül; Óvakodj galvanikus rozsdamentes belsővel |

| Rozsdamentes acél 304 / 316L (CF8 / CF8M) | Korrózióálló, egészségügyi | 316L ≈ ~ 480–550 | Kriogén → ~ 350–400 ° C (316L) | Kiváló korrózióállóság; széles körben használt burkolat; 316L a klorid és az egészségügyi szolgálat esetében előnyben részesül |

| Duplex rozsdamentes (2205) | Tengervíz, kloridra hajlamos szolgáltatás | ~ 620–800 | −50 → ~ 300 ° C | Nagy szilárdság & klorid -rezisztencia; drágább; Gondos hegesztés szükséges |

| Ötvözött acélok (A182 F11/F22 / 1.25CR - 0.5mo, 2.25CR - 1MO) | Magas templomos gőzszolgáltatás | ~ 500–700 | ~ 540–595 ° C -ig (a fokozattól függően) | Jó kúszó erő; Szüksége van hőkezelésre és PWHT -re |

Monel (Ötvözet 400) |

Tengeri / tengervíz | ~ 450–700 | −200 → ~ 400 ° C | Kiváló tengervíz ellenállás; Nikkel-alapú költség/rendelkezésre állás problémái |

| Hastelloy / Kuncol (Ötvözetek) | Erős sav / szélsőséges hőmérséklet | 700–1000+ | 700–1000 ° C -ig az ötvözettől függően | Kiemelkedő korrózió/oxidáció; nagyon költséges |

| Bronz / Sárgaréz | Általános alacsony nyomású (egészségügyi, HVAC) | ~ 200–400 | −50 → ~ 150–200 ° C | Jó megmunkálhatóság; A klórozott/sav közegben lévő dezincifikációs kockázat |

| Csillapító vas / öntöttvas | Vízvezetékek, nem korrózív szolgáltatások | ~ 350–550 | −20 → ~ 300 ° C (korlátozott) | Gazdaságos nagyméreteknél; korrózió/törékenységi problémák |

Golyóanyagok & felszíni befejezés

A labda a fő tömítés és áramlási felület - a kohászat, Keménység és befejezés Határozza meg az élettartamot.

Közös golyóanyagok:

- 316L rozsdamentes (csiszolt) - Alapértelmezés a legtöbb kémiai/petro esetében, egészségügyi alkalmazások. Felszíni befejezés RA ≤ 0.4 µm tipikus; RA ≤ 0.2 µm a magas tisztaságra.

- Edzett / keményen rozsdamentes (Csillagfedelés / króm -karbid HVOF) - eróziós / iszapszolgáltatások.

- Nikkel -ötvözetek (Monel, Hastelloy) - Agresszív klorid/sav szolgáltatásokhoz.

- Krómozott szénacél - Használat, ahol keménységre van szükség és a korrózió ellenőrzése (nem az ételért).

- PTFE-bevonatú / A PTFE beágyazott golyók -A különleges nem tapadási igényekhez (Óvatosan a Temp -rel).

Felszíni befejezés:

- A szokásos ipari kivitel az elektro-csiszolt vagy mechanikusan csiszolt hogy RA 0,2–0,8 µm.

- Egészségügyi/biotechnológiai célokra, Elektropoliszra Ra ≤ 0.5 µm, passziválás a szabad vas eltávolításához.

- Csiszolószolgálatban, A golyó felületei gyakran keményen fakadó (Csillag) vagy HVOF WC-CO bevonatok A kopás életének növelése érdekében.

Ülésanyagok (a legkritikusabb kivitelválasztás)

Ülés funkció: Adjon szivárgás-könnyű kapcsolatot a labdával, miközben nyomást gyakorol, hőmérséklet és kémiai expozíció.

Lágy ülések (közös)

- PTFE (műszaki -polietrafluor -etilén) - Chem. Kiváló ellenállás, alacsony súrlódás. Temp -határ ≈ 200 ° C (folyamatos); Rövid kirándulások ~ 260 ° C -ra kockázatos.

- Rptfe / kitöltött PTFE (üveg, szén, bronz töltött) - Jobb kopás & kúszó ellenállás; Szolgáltatás ~ 240–260 ° C -ig.

- KANDIKÁL - Magas mechanikai szilárdság és hőhatár (~ 250–260 ° C), Jó szénhidrogén és sok vegyi anyag számára.

- Uhmw-or vagy / Polietilén - Alacsony hőmérséklet (kriogén) használat; Alacsony súrlódás, de rossz magas-T.

Magas hőmérsékletű / fémülések

- Csillag / Kemény rozsdamentes fémülések (fém-fém) - túlhevített gőzhez vagy >250–300 ° C és csiszolóáramok.

- Fémülés + lágy betét - hibrid: Fémülés a szerkezethez, Lágy PTFE betét a tömítéshez, ha hideg van.

Grafit tömítések / szénülések

- A szélsőséges tempókhoz (>350 ° C) használat Fémülések grafit tömítésekkel vagy grafit ülésköteggel.

A grafit magas hőmérsékleten történő tömítést biztosít, de porózus, és lehetővé teszi a kis mennyiség szivárgását; gyakran másodlagos fémes ülésekkel használják.

Szár, Csomagolás & Másodlagos pecsétek

Szár anyag

- Jellemzően 316 / 17-4PH / duplex / ötvözet a korrózió és az erőigénytől függően. A STEM -nek ellenállnia kell az akasztásnak, és megfelelő nyírószilárdsággal kell rendelkeznie a működtetési nyomatékhoz.

Csomagolás & Élő betöltés

- PTFE / Grafit / PTFE-grafit keverékek A szárcsomagoláshoz.

- Élő terhelésű csomagolás (rugó alátétek) Fenntartja a tömítést a termikus ciklusok felett, és minimalizálja a szökevényes kibocsátásokat.

- A szökevényes kibocsátásokhoz (gázok, VOCS) ISO 15848-val kvalifikált csomagolásra van szükség (PÉLDÁUL., PTFE/grafit halom fémrugókkal).

5. Típus, Végcsatlakozások és működtetési lehetőségek

Szakember, A rendelkezésre álló teljes portos gömbszelep-variánsok mérnök-orientált felmérése, Hogyan kapcsolódnak a csővezeték rendszerekhez, és az ipari szolgáltatás megadásakor figyelembe kell vennie a működési lehetőségeket.

Szeleptípusok

(Használja ezeket a kategóriákat az operatív igényekhez - karbantartáshoz, nyomás, méret, disznó képesség, Működési nyomaték és biztonság.)

| Változat | Kulcsfontosságú jellemzők | Előnyök | Korlátozások | Tipikus felhasználási esetek | Kiválasztási tippek |

| Egyrészes (Monoblokk) | Egyetlen karosszéria casting/megmunkálás, legkisebb boríték | Legalacsonyabb költség, kompakt, Kevés szivárgási út | Nem használható line line; korlátozott méretű | Kis általános szolgáltatási vonalak | Használja, ahol a csere elfogadható, és a szolgáltatás nem kritikus |

| Kétrészes (testtest) | Csavarozva két felét, eltávolítható vége a belső részekhez | Könnyebb javítás, mint 1 pc; erős | Részleges csővezeték -szétszerelést igényel | Általános ipari szolgálat | A költség és a karbantarthatóság jó egyenlege |

| Háromrészes | A középmodul eltávolítható a helyén a helyén | Vonalbeli karbantartás, Gyors ülés/csomagolásváltás | Magasabb capex és súly | Kritikus vonalak, amelyek gyakori szolgáltatást igényelnek | Előnyben részesítették a feldolgozó növényeknél az üzemidő korlátozásokkal |

| Top-belépő | A felső motorháztető eltávolítható a belső hozzáféréshez | A nagy szelepek kiszolgálása cső eltávolítása nélkül | Komplex motorháztető tömítés; magasabb költségek | Nagyon nagy szelepek, Finomító/turbina szolgáltatás | Használja, ha a szelep eltávolítása nem praktikus |

| Úszó golyó | A labda szabadon válthat, ülések rakománygolyó | Egyszerű, olcsó kis/med méretekhez | Az ülésterhelés a nyomáson növekszik → nagyobb nyomatékkal | Alacsony és közepes nyomásrendszerek | Mérsékelt méretig is alkalmas; Nem nagyon ideális nagyon magas ΔP -nél |

| Fúróra szerelt | Golyó, amelyet a Trunnions/Top támogat & alsó | Alacsony működési nyomaték nagy nyomáson; stabil tömítés | Bonyolultabb belső; magasabb költségek | Nagy átmérőjű, nagynyomású csővezetékek | Szükséges >6″/ Nagynyomású alkalmazások |

V-port / Golyógolyó |

V alakú golyó vagy ülés az irányításhoz | Jó durva-fojtás, lineáris rangeabilitás | Alsó szűk shutoff vs teljes ülések; specializált | Ellenőrzés, mérés, keverés | Használja az elszigeteltségben + Néhány áramlásvezérlésre van szükség |

| Kettős blokkolt (DBB) | Két független ülés + üreg szellőzőnyílás | Pozitív elszigetelés a karbantartáshoz, biztonságos vérzés | Bonyolultabb, nagyobb nyomaték & költség | Az abszolút elszigeteltségeket igénylő csővezetékek | Adja meg a biztonsági-kritikus elszigetelő feladatokat |

| Üreges / sajtoló | Kompatibilis folyadékkal vagy szellőztetéssel töltött üreg | Védi az üléseket magas hőmérsékleten/termikus ciklusokban | Szüksége van a pufferrendszer karbantartására | Forró szénhidrogének, gőz ülésvédelmi igényekkel | Akkor használja, ha a folyadék expozíció károsítaná az üléseket |

| Tűzbiztos tervezés | Puha ülés, amelyet fémülés hátra hátráltat, API -ban 607 | Fenntartja az elszigeteltséget a tűz expozíció után | Magasabb költségek; bonyolultabb tömítés | Szénhidrogén -szolgáltatás, FPSO, finomító | Kötelező, ahol a tűz kódex megköveteli |

| Kriogén kialakítás | Alacsony templomú anyagok, kiterjesztett szárak, különleges ülések | Megbízható tömítés nagyon alacsony T -nél | Speciális anyagok & tesztelés | LNG, kriogén tartályok, alacsony templomú gázvezetékek | Válassza ki az alacsony hőmérsékletű ülésanyagokat & szárcsomagolás |

| Malacka / egészségügyi / iszapváltozók | Belső körvonalak & Az egyes funkciókhoz optimalizált ülések | Engedélyezi a sertést / Cip / kopásállóság | Szükség lehet egyedi geometria / keményfedez | Csővezeték -sertés, cip cip, iszapos szállítás | Erősítse meg a sertés OD távolságot / Az FDA befejezi / HVOF bevonatok |

Végcsatlakozási típusok (Hogyan csatlakozik a szelep a csövekhez)

(Válassza ki a nyomású osztályonként, karbantartási stratégia, és a növényi előírások.)

| Kapcsolat | Legfontosabb előny | Tipikus felhasználás |

| Karimás (Rf/ff) | Könnyű összeszerelés/szétszerelés | Általános folyamatnövény |

| Fenekű hegény (Béllyelakasztó) | Simacsövű, malacka, nagy integritás | Csomagtartó csővezetékek, magas-T/P szolgáltatás |

| Aljzathossza (SW) | Kompakt kis méretekre | Kis nagynyomású vonalak |

| Csavarmenetes (NPT/BSP) | Gyors, A kis szelepek olcsó költsége | Hangszerelés, ideiglenes vonalak |

| Ostya / Húz | Kompakt; A LUG lehetővé teszi a vak karima eltávolítását | HVAC, szivattyúállomások |

| Háromszoros / egészségügyi | Gyors, résmentes, CIP -barát | Élelmiszer, gyógyszer, biotechnológia |

Működési lehetőségek

| Működtetés | Legfontosabb előny | Tipikus felhasználás |

| Kézi kart | Nagyon egyszerű, olcsó költség | Kis szelepek, ritka működés |

| Sebességváltó / kézikerek | Mechanikai előny a kézi használathoz | Nagy szelepek tápellátás nélkül |

| Pneumatikus (kettős hatású) | Gyors, erőteljes, megbízható | Be-/kikapcsolás a folyamat növényekben |

| Pneumatikus (tavaszi visszatérés) | Beépített hibabiztonsági helyzet | ESD / Biztonsági leállítások |

| Elektromos forgó | Pontos távirányító, moduláló | DCS integráció, távoli oldalak |

| Hidraulikus / elektro-hidraulikus | Nagyon nagy nyomaték | Nagyon nagy szelepek, tenger alatt/offshore |

| Okos működtető + pozicionáló | Pontos moduláló + diagnosztika | Vezérlőszelepek, automatizálási rendszerek |

6. Kulcsgyártási folyamat-teljes portos gömbszelepek

Elsődleges formázás: casting/kovácsolás / áruház

- Tervezés módszere: öntvény (homok/befektetési casting) komplexumhoz, nagy test; kovácsolt vagy bárkészlet kisebb vagy nagy integritású alkatrészekhez.

- Kritikus kezelőszervek az öntvényekhez: ellenőrzött olvadás (EAF/indukció + LF/VD), kerámia szűrés, Argon Degas, irányított kapu & emelők, Hidgülés vastag szakaszokhoz. Cél feloldott H₂ < 5 ppm.

- Öntési hőmérséklet tipikus: 1,550–1 600 ° C a CR-MO ötvözetekhez (alkalmazkodjon az ötvözethez); Korlátozza a túlhevítést, hogy elkerülje a durva szemcséket.

Ellenőrzés: RT/UT a nyomásrészeknél (100% ahol szükséges), vizuális a forró könnyekhez, A magfúrók dimenziós ellenőrzése.

Durva megmunkálás & stabilizáció

- Durva fordulás/malom a bőr eltávolításához, felszállító maradványok és lehetővé teszik a hőkezelést.

- Karbantartja a nullapont -referenciákat a koncentrikusság és a fúrás igazításához. Használja a CMM első részes ellenőrzését.

- Tipikus durva juttatás: 1–4 mm, az öntudat és a bevonási támogatástól függően.

Hőkezelés (ahol szükséges)

- Alkalmazzon minősített ciklusokat anyagonként: PÉLDÁUL., Normalizálja/enyhítse → oltási/léghűtés → temperamentum az ötvözött acélokhoz. PWHT a sikátorhoz (hegesztett testekhez vagy ötvözött acélokhoz) rögzíteni kell.

- Jegyezze fel a kemence táblázatait minden terheléshez (T vs idő) és jelölje meg az alkatrészeket hő -azonosítóval.

Befejezés megmunkálása - Kritikus geometria & tolerancia

- A CNC befejezi az összes kritikus funkciót: golyó ülés, golyófúrt, szárfúrók, karima arcok, szemtől szemben.

- Céltolerancia (tipikus):

-

- Fúró koncentricitás: ≤ 0.05 mm a golyó tengelyére a kis/medszelepekhez; ≤ 0,1–0,2 mm nagyon nagyért.

- Szemtől szemben: Per ASME B16.10 Tolerancia ± 1–3 mm, méretétől/osztálytól függően.

- Szelepgömb kifutás / gömbösség: ≤ 0,02–0,05 mm.

- Felszíni befejezés (nedvesített): Általános ≤ RA 0.4 µm; egészségügyi ≤ RA 0.25 µm; Nagy-tisztaság ≤ RA 0.2 µm.

- Hardfacing/hvof overlay: Jelentkezés és gép a névleges vastagságig. Tipikus overlay vastagság: 0.3–1,0 mm (csillag) vagy 100–300 um HVOF bevonatokhoz. Ellenőrizze a kötést és a repedés hiányát.

Ellenőrzés: CMM jelentés, felszíni-végi mérések, keménység leképezés, bevonat vastagsága & tapadási tesztek.

Összeszerelés & vágócsapás

- Golyó/ülés lepattanó/ütéses szerelvények az érintkezési minta létrehozásához és az ülések tömítésének biztosítása érdekében. Mérje meg az ülés érintkezési sávját és biztosítsa az egységességet.

- Szerelje be az ülésrugókat, hátsó ülés, antisztatikus csapok, Szükség szerint nyomáscsökkentő/kipufogógáz -szerelvények. Élő-terhelésű csomagolás előre beállítva, ha megadják.

Célok: Buborék-szoros a folyékony szolgáltatásokhoz új puha üléseken (Ellenőrizze az ülésenkénti testre specifikát).

Végleges összeszerelés & nyomaték -ellenőrzés

- Összeszerelje a teljes szelepet, Alkalmazza a megadott nyomaték -előterheléseket a mirigyre, Kövesse a vezérelt rögzítőelem meghúzási sorrendjét (nyomaték szorzó vagy hidraulikus nyomaték).

Nyomaték -eljárások és rögzített nyomatékértékek rögzítve. - Telepítse a hajtóműveket (Ha az ellátás része) És ellenőrizze az ISO -t 5211 felszerelés.

Tesztelés

- Hidrosztatikus héjvizsgálat: 1.5× maximális működési nyomás (vagy Po -ban); dokumentumnyomás, hőmérséklet, időtartam és megfigyelhető szivárgás. 100% tesztelt.

- Ülésszivárgásvizsgálat: méhekért 598 / Izo 5208 numerikus határérték (Adja meg a folyékony/gáznyomást, és megengedi az ML/perc vagy a buborékosztályt). 100% tesztelt.

- Funkcionális kerékpározás: minimális 5 ciklusok nyomás alatt vagy a megadott módon; rögzítse a nyomatékot nyitott/bezáráskor, és figyelje meg az ülés/csomagolási viselkedést.

- Nyomatékgörbe & Önéletrajz (mintába vett vagy 100% kritikusságonként): Mérje meg a kitörő és a futó nyomatékot ΔP = 0 és névleges ΔP -nél; eladó a nyomaték és a nyomásgörbe ellátása érdekében. Az önéletrajzot tesztfeltételekkel kell ellátni.

- Szökevényes kibocsátás (Ha szükséges): Izo 15848 A szárcsomagolás tesztelése / működtetési csomag.

- NDE rekordok: RT/UT/MPI/LPI az öntvényekhez/hegesztésekhez szükséges.

7. Szabványok, Tesztelés, és tanúsítások

A meghatározáshoz szükséges legfontosabb szabványok és tesztek:

- Tervezés & gyártás: ASME B16.34, 6D -s tűz (csővezeték -szelepek), -Ben 12516

- Szemtől szemben / végkapcsolatok: ASME B16.10, B16.5 (karimák)

- Karimás fúrás: ASME B16.5 / EN1092

- Nyomásvizsgálat: API 598, Izo 5208 (héj- és ülésvizsgálat)

- Tűzvizsgálat: API 607, Izo 10497

- Anyagi nyomon követhetőség: -Ben 10204/3.1 bizonyítvány (vagy 3.2) - Kémiai és mechanikai tesztjelentések

- Szökevényes kibocsátás: Izo 15848-1/2 A szár pecsétekhez

- Nde: Röntgenográfia / Ultrahang a kritikus öntvényeken/hegesztéseken; PMI az anyagi ellenőrzéshez

- Felszíni befejezés / egészségügyi: 3A, Ehedg, RA ≤ 0.8 µm étel/gyógyszer

8. Általános meghibásodási módok, Hibaelhárítás, és enyhítés

| Meghibásodási mód | Kiváltó ok | Tünet | Enyhítés |

| Ülésszivárgás | Üléshorgás, ürítés, Törmelék | Ülésen keresztüli szivárgás | Felfelé szűrő (≤ 1/3 nyílás), Cserélje ki az üléseket, Használjon fémüléseket, ha szükséges |

| Szárszivárgás | Csomagolási kopás, helytelen tömörítés | Szivárgás a STEM -nél | Újradara-mirigy, Cserélje ki a csomagolást, Fontolja meg az élő betöltő rugókat |

| Golyó erózió/hüvelyes | Csiszolószolgálat, kavitáció | Felületi érdesség, szivárgás | Megkeményedni a labdát vagy a kemény felületet, Telepítse az áramlás kondicionálását, Használjon teljes portot a sebesség tüskéinek csökkentésére |

| Hajtómű meghibásodása | Levegőellátás -veszteség, elektromos hiba | Elakadt szelep | Felesleges vezérlők, karbantartási ütemterv, Kézi felülbírálás |

| Lefoglalás | Korrózió, hideghegesztés | Merevítés | Válassza ki a megfelelő bevonatot (elektroless ni), alkalmazza a zsírt, periódusos gyakorlat |

| Testszivárgás | Casting porozitás, tömítés meghibásodás | Külső szivárgás | NDE a gyártásnál, Cserélje ki a tömítést, retorque |

9. A teljes portgömbszelep kulcsfontosságú alkalmazása

- Olaj & Gáz (csővezetékek / exportvonalak): malackahártya-hegény szelepek, Trunnion nagy méretre, Kemény fakult díszítések homok/szilárd anyagokhoz.

- Petrolkémiai / Finomítás: Magas-T folyamatvonalak és tisztító hurkok-Ötvözött testek és fémülések; PWHT, ahol szükséges.

- Energiatermelés: táplálékvíz, Fejlécek és kiegészítő csomagtartó vonalak - Használjon ötvözött testeket és fémüléseket a túlhevített gőzhez.

- Vegyi feldolgozás: többfázisú és korrozív patakok-válassza ki a korrózióálló ötvözeteket (316L, Hastelloy, duplex) és megfelelő ülések (Ptfe/peek vagy fém).

- Víz & Közművek: Szivattyúállomások és mérési futások - Duktilis vasaló vagy rozsdamentes, karimás vagy födém vége.

- Iszap / Bányászati: Az Abrasive Service keményen fakadó golyókat és cserélhető fém-/kerámia ülésgyűrűket használ.

- Egészségügyi / Gyógyszer: háromszoros, elektropolizált 316L, 3-darab minták a CIP és az egyszerű karbantartáshoz.

- Kriogénika / LNG: Alacsony tempós anyagok és speciális ülés/csomagolás (PCTFE/UHMW-OR); kiterjesztett szárak.

10. Összehasonlítás a versengő szeleptípusokkal

| Jellemző / Kritériumok | Teljes portgömbszelep | Standard (Csökkent) Kikötőgömbszelep | Kapuszelep | Gömbszelep | Pillangószelep |

| Áramlási út | Korlátlan (≈ Pipe ID); minimális ΔP | Korlátozott furat → Magasabb ΔP | Egyenes fúró; alacsony ΔP | Zavaró út → magas ΔP | A lemez akadályozza az áramlást; mérsékelt ΔP |

| Önéletrajz (Áramlási együttható) | Legmagasabb; közel a cső kapacitása | ~ 70–80% a teljes kikötő | Magas | Mérsékelt | Mérsékelt - magas (méretfüggő) |

| Elzárási képesség | Buborék-szoros (lágy ülések) vagy V - VI. (fém) | Ugyanaz, mint a teljes port | Jó, De az ülés kopása lehetséges | Kiváló tömítés | Mérsékelt; az elasztomertől függ |

| Csapás / Tisztítás | Igen, Teljesen malacálható | Nem | Igen | Nem | Nem |

| Működési nyomaték | Alacsonyabb; kompakt hajtóművek | Alacsony | Magas (emelkedő szár) | Magas | Nagyon alacsony |

| Ciklussebesség | Gyors negyed forduló (90°) | Gyors negyed forduló (90°) | Lassú (több forduló) | Lassú (több forduló) | Gyors negyed forduló |

| Mérettartomány | ½ ” - 48 ″+ | ½ ” - 24 ″ | 2″ - 72 ″+ | ½ ” - 24 ″ | 2″ - 120 ″+ |

| Nyomás/hőmérsékleti tartomány | Széles: ASME -ig 2500#, kriogén - 600 ° C+ (fémülés) | Ugyanaz, mint a teljes port, de kevesebb áramlás | Kiváló a magas P/T -hez | Kiváló vezérlés a magas T -nél | Mérsékelt; ülés anyagával korlátozva |

| Áramlásszabályozás / Fojtószelep | Szegény (Nem ajánlott; ülés eróziós kockázata) | Szegény | Igazságos | Kiváló (pontos irányítás) | Igazságos (hozzávetőleges irányítás) |

| Karbantartás | Ülések/csomagolás cserélhető; 3-darab kialakítható, beépíthető | Azonos | Ék/ülés cseréje nehéz | Az ülés cseréje nehéz | Egyszerű; Az elasztomer lemez cserélhető |

| Súly / Tér | Kompakt; könnyebb, mint a kapu/gömb | Kompakt | Nehéz, hosszú szemtől szemben | Nehéz, hosszú | Legkönnyebb; rövid szemtől szemben |

| Tipikus alkalmazások | Csővezetékek, malacka vonalak, LNG, egészségügyi, magas CV-szolgáltatás | Általános hasznosság, nem piggálható szolgáltatás | Elkülönítés a csővezetékekben, magas P/T | Áramlási szabályozás, fojtószelep | HVAC, hűtővíz, nagy átmérőjű elszigeteltség |

11. Jövőbeli innovációk: Okos és fenntartható teljes portszelepek

A teljes portgömbszelepek fejlődését két trend hajtja meg: ipari tárgyak internete (Iiot) Integráció és fenntarthatóság - mind a hatékonyság javítása és a környezeti hatás csökkentése célja.

Intelligens szelep technológia

- Beágyazott érzékelők: Teljes port szelepek nyomással, hőmérséklet, és áramlási érzékelők (PÉLDÁUL., Intelligens golyószelep Rusco) A valós idejű adatokat továbbítson egy központi vezérlőhöz.

Ez lehetővé teszi a prediktív karbantartást - az operátorok ülés kopását vagy eltömődését, mielőtt a teljesítmény lebomlik.

Vízkezelő üzemben, Az intelligens teljes port szelepek csökkentették a nem tervezett állásidőt 40%. - Digitális ikrek: A teljes portszelepek virtuális másolata (PÉLDÁUL., ABB CATFART ™ platform) Szimulálja a teljesítményt változó körülmények között (áramlási sebesség, nyomás).

Az ExxonMobil digitális ikreket használ a teljes kikötői szelep működésének optimalizálására az olajvezetékekben, az energiafogyasztás csökkentése az által 12%. - Elektromos működtetés 2.0: Következő generációs elektromos hajtóművek (PÉLDÁUL., Emerson Bettis ™) Kínáljon 0,1 ° -os helyzetpontosságot és energiahatékonyságot 50% magasabb, mint a pneumatikus rendszerek.

Párosítva a V-notched teljes portszelepekkel, Ezek lehetővé teszik a pontos fojtószelepet a magas áramlású folyamatokhoz.

Fenntartható tervezés

- Újrahasznosítható anyagok: Teljes portszelepek készültek 30% újrahasznosított rozsdamentes acél (PÉLDÁUL., Kitz Corporation) Csökkentse a szénlábnyomot 15% VS. szűz acél, Találkozó EU CSRD (Vállalati fenntarthatósági jelentési irányelv) követelmény.

- Alacsony szivárgásos tömítések: Az új PTFE-szilikon kompozit ülések csökkentik a szivárgást <0.0001 std cm³/s (túllépve az ISO -t 5208 VI. Osztály), A mérgező folyadékok környezeti hatásának minimalizálása.

- Moduláris felépítés: 3D nyomtatott teljes portszelepmagok (PÉLDÁUL., Az SLM technológia használata) Engedélyezze az egyedi fúróméreteket a niche alkalmazásokhoz, az anyaghulladék csökkentése 30% VS. hagyományos megmunkálás.

12. Következtetés

Teljes kikötőgolyó szelepek nem csupán áramlásvezérlő eszközök; azok hatékonyság -elősegítők, amelyek csökkentik az energiaköltségeket, Minimalizálja az állásidőt, és biztosítja a megbízható működést a kritikus ipari folyamatokban.

Egyedülálló teljes furatú kialakításuk kiküszöböli az áramlási korlátozásokat, míg a fejlett anyagok és az építési variánsok korrozívra igazítják őket, magas hőmérsékletű, és nagynyomású környezetek.

Mivel az iparágak magasabb fenntarthatóságot és okosabb műveleteket igényelnek, A teljes portgömbszelepek tovább fejlődnek - az IoT érzékelők integrálása, újrahasznosítható anyagok, és a precíziós működtetés.

Mérnököknek, beszerzési csapatok, és növénykezelők, A teljes kikötői gömbszelepek - az anyagválasztásig a karbantartásig - megértő stratégiai kötelező a teljesítmény optimalizálása érdekében a teljes kikötői szelepek - a karbantartásig - megértése, Csökkentse a költségeket, és teljesítse a környezeti célokat.

GYIK

Mikor válasszam ki egy teljes portgömbszelepet egy redukált portos szelepen?

Válassza a teljes portot, ha: (1) Az áramlási sebesség magas (>100 GPM) és a nyomásesést minimalizálni kell; (2) A média szilárd anyagokat tartalmaz (kecskék, szennyvíz) vagy a nagy viszkosság (nyersolaj, szirupok);

(3) csővezeték -sertés/takarítás szükséges. A redukált port jobb az alacsony áramláshoz, költségérzékeny alkalmazások.

Milyen anyag a legjobb a teljes kikötői gömbszelephez a tengervízben?

Duplex 2205 vagy szuper duplex 2507.

Ezeknek az ötvözeteknek pren (Hüvelyes ellenállás egyenértékű száma) 32–45, A klorid -korrózió ellenállása (>200 PPM Cl⁻) Jobb, mint a 316L (Wood 24–26). A 2205 A teljes kikötői szelep a tengervízben 15–20 évig tart, szemben. 5–7 év 316L -re.

Használhatók -e a teljes portgömbszelepek a fojtáshoz?

A szokásos teljes portszelepek gyenge a fojtószelep számára (Kavitációt okoznak részleges nyílásokon).

A magas áramlású folyamatok fojtására, Használjon v-sothed teljes portszelepeket (15° –90 ° V-vágás), amelyek elérik az áramlási arányokat 50:1 és minimalizálja a kavitációt.

Mi a teljes portgömb szelep tipikus szerviz élettartama?

10–25 év, az anyagtól és a karbantartástól függően.

Például: (1) 316L Teljes port a vegyi szolgáltatásban (éves karbantartás) 15–20 évig tart;

(2) 2205 duplex volfrám -bevonattal iszapszolgáltatásban (6-havi karbantartás) 20–25 évig tart.

Hogyan tesztelhetek egy teljes portgömbszelepet szivárgáshoz?

Viseljen egy API -t 598 ülésvizsgálat: (1) Alkalmazza az 1,1 × működési nyomást a bemeneti nyílásra; (2) Blokkolja a kimenetet, és merítse a szelepet a vízbe;

(3) Ellenőrizze, hogy vannak -e buborékok - nem jelzik az ISO -t 5208 VI. Osztály megfelelés. Nagy szelepekhez, Használjon egy buborékszámlálót a szivárgás méréséhez (<0.1 std cm³/s).