1. Einführung

Die Casting kombiniert Hochgeschwindigkeitsproduktion mit außergewöhnlicher Teilgenauigkeit.

Durch das Forcken von geschmolzenem Metall in präzisionsbewegte Stahlstirme unter Druck von bis zu bis zu 200 MPa,

Dieser Prozess liefert routinemäßig komplexe Komponenten mit dünnen Wänden (runter zu 0.5 mm), enge Toleranzen (± 0.1 mm), und glatte Oberflächen (Ra 0.8 µm).

Da es sich im 19. Jahrhundert von niedrigen Druckgrad-Methoden bis zu den heutigen Hochdruckmaschinen entwickelt hat 10 Sekunden,

Das Casting hat ein leichtes Gewicht ermöglicht, kostengünstige Lösungen in verschiedenen Branchen.

Wichtig, Das Ersetzen von Aluminium oder Magnesium des Stahls durch Stahl kann das Teilengewicht um 30–50% reduzieren, direkt zu Kraftstoffeinsparungen in Automobil- und Luft- und Raumfahrtanwendungen beitragen.

Dieser Artikel bietet eine umfassende Prüfung des Casting, seine grundlegenden Prinzipien, Prozesstypen, Materialien, Konstruktionsüberlegungen, und Anwendungen, Ingenieure mit dem Wissen auszustatten, das erforderlich ist, um sein volles Potenzial auszuschöpfen.

2. Was ist das Casting?

Die Gussguss ist ein hochpräzises Metallgussprozess, bei dem geschmolzenes Metall unter hohem Druck in eine wiederverwendbare Stahlform injiziert wird, Bekannt als Würfel.

Diese Sterbchen sind auf exakte Geometrien benutzerdefiniert, Ermöglichung der Produktion von Komplexen, detaillierte Teile mit engen Toleranzen, Ausgezeichnete dimensionale Stabilität, und glatte Oberflächen.

Die Casting kombiniert sich geschmolzene Metallmetallurgie mit Präzisionswerkzeug Teile in einem schnellen Zyklus formen.

Der Grundfluss umfasst:

Sterben schließen

Hydraulische oder mechanische Klemmen drücken zwei Würfelhälften ("Cope" und "Drag") zusammen mit Kräften von reichen von 50 KN für kleine Zinkmaschinen bis zu 5,000 KN für große Aluminiumpressen.

Die ordnungsgemäße Klemme verhindert Blitz- und Matrizentrennung unter Einspritzdrücken von 100–200 MPa.

Metallschmelzen

Legierung schmilzt in einem Ofen zu einer kontrollierten Temperatur - Type typisch 680–720 ° C für Aluminium A380 und A383, oder 380 ° C für Zink Zamak.

Temperaturkonsistenz innerhalb von ± 5 ° C sorgt für die Flüssigkeit und minimiert die Porosität.

Injektion

Ein Kolben oder ein Kolben treibt die Schmelze durch eine Schusshülle in den Kavität über Tore und Läufer in den Höhlen. Schussgeschwindigkeiten übertreffen 2 M/s, um komplexe Geometrien vor Beginn der Verfestigung zu füllen.

Aluminiummaschinen verwenden ein kaltes Chamber -System (Metall in eine separate Schusshülle beschimpft), während Zink und Magnesium oft Hot -Chamber -Mechanismen einsetzen (Injektionskammer, die in die Schmelze eingetaucht ist).

Erstarrung

Innerhalb von Sekunden, Das Metall kühlt sich gegen die gekühlten Oberflächen der Würfel ab (durch wasserkreislaufende Kanäle abgekühlt), vollständige Verfestigung erreichen.

Die Zykluszeiten variieren je nach Legierung und Teilgröße - 10–30 Sekunden für kleine Zinkteile, bis zu 60 Sekunden für große Aluminiumgehäuse.

Auswerfen und Trimmen

Nach dem Öffnen der Würfel, Ejektorstifte drücken das Casting aus.

Blitz und überschüssiges Material werden durch Trimmpressen oder Robotersägen entfernt, Erzeugen Sie eine Nah -NET -Shape -Komponente, die für alle erforderlichen Sekundärvorgänge bereit ist.

Stirbt - konstruiert aus gehärteten Werkzeugstählen wie H13 - definieren Sie jedes Merkmal des Teils, Von dünnen Wänden bis hin zu integrierten Chefs.

Präzisionsbearbeitungs- und Oberflächenbehandlungen (Nitrieren, PVD -Beschichtungen) Den Leben verlängern, die reichen können von 100,000 Schüsse für Aluminium zu Over 1 Millionen Aufnahmen für Zink.

Durch eng steuern jeden Schritt - Klemmungskraft, Schmelztemperatur, Injektionsprofil, Die Temperatur - Casting liefert außergewöhnlich konsistent, Hochwertige Teile im Maßstab.

3. Arten von Würfelgussprozessen

Die Gussmaschinen verwenden zwei Hauptmethoden -Hot -Chamber Und Kaltkamber- Each optimiert für verschiedene Legierungen und Teilgeometrien.

Das Verständnis ihrer Unterscheidungen hilft Ingenieuren, den richtigen Prozess für die Kostenwirkungsgrad auszuwählen, Teilqualität, und Zykluszeit.

Hot -Chamber -Würfel

Heißkammer-Würfel, Auch als Gooseneck Die Casting bekannt, ist ein einzigartiger Würfelgussprozess, der hauptsächlich für niedrige Schmelzmetalle wie Zink verwendet wird, Zinn, und Legierungen führen.

In diesem Prozess, Der Schmelzofen ist in die Stempelmaschine integriert, Erstellen eines kontinuierlichen und effizienten Produktionszyklus.

Die Schlüsselkomponente der Gussmaschine mit Heißkammerstab, das in das geschmolzene Metallbad getaucht ist.

Wenn die Maschine aktiviert ist, Ein Kolben im Schwanenhals zieht das geschmolzene Metall in den Injektionszylinder.

Dann, Hoher Druck wird ausgeübt, um das geschmolzene Metall durch den Schwanenhals und in den Stabhöhle zu erzwingen.

Sobald der Hohlraum gefüllt ist, Das Metall verfestigt, und der Würfel öffnet sich, um den fertigen Teil auszuwerfen. Dieser Vorgang wird schnell wiederholt, Ermöglichen der Produktion mit hoher Volumen.

Hauptmerkmale:

- Legierungen: Zink und Magnesium sind ideal, Dank ihrer niedrigen Schmelzpunkte (≈ 380 ° C für Zink, ≈ 650 ° C für Magnesium).

- Zykluszeit: Außergewöhnlich schnell - bis 8 bis 15 Sekunden -, weil das Metall in Kontakt mit der Wärmequelle bleibt.

- Schussgewicht: Im Allgemeinen auf kleine Teile beschränkt (< 100 G) Um eine schnelle Füllung und eine schnelle Wiederherstellung zu gewährleisten.

Vorteile:

- Sehr hohe Produktivität für kleine, komplizierte Teile (z.B., Batterieanschlüsse, kleine Zahnräder).

- Niedrige Betriebskosten aufgrund minimaler Übertragungsschritte.

Einschränkungen:

- Nicht für Aluminium- oder Hochtemperaturlegierungen geeignet (Korrosion und Erosion von Pumpkomponenten).

- Schussgewicht und Druck werden durch das mechanische Verknüpfungsdesign begrenzt.

Cold -Chamber -Sterbe

Cold-Chamber-Würfelguss ist ein vielseitigerer Gussprozess, der für eine Vielzahl von Metallen geeignet ist, einschließlich höherer - schmelzendes - Punktlegierungen wie Aluminium, Magnesium, und einige Kupferlegierungen.

In diesem Prozess, Der Schmelzofen ist getrennt von der Stempelmaschine.

Molzenes Metall wird zuerst aus dem Ofen in eine separate Schusshülle gelöst, Welches ist die kalte Kammer.

Ein Kolben zwingt das Metall dann mit hohem Druck aus der Schusshülle in die Würfelhöhle.

Im Gegensatz zu Heißkammer-Sterbchen Casting, wo der Injektionsmechanismus in das geschmolzene Metall eingetaucht ist,

Die Schusshülle im Kaltkammerguss ist nur unmittelbar vor der Injektion mit geschmolzenem Metall gefüllt, Reduzierung des Risikos für Metalloxidation und Kontamination.

Nachdem sich das Metall in der Würfelhöhle verfestigt, Der Würfel öffnet sich, und das Teil wird ausgeworfen.

Hauptmerkmale:

- Legierungen: Geeignet für Aluminium, Kupfer, und Messinglegierungen mit Schmelzpunkten oben 650 °C. Zu den gängigen Noten gehören: Aluminium A380, A383, Und Kupferlegierung C86300.

- Zykluszeit: Länger als Hot -Chamber - Typ 20–60 Sekunden - zum Schöpferschritt und erforderte einen Cool -Down zwischen den Aufnahmen.

- Schussgewicht: Kann große Gussteile aufnehmen bis zu 10 kg oder mehr, wie Automobilgetriebegehäuse.

Vorteile:

- Behandelt eine breitere Auswahl an Legierungen, vor allem Aluminium und Kupfer.

- Ermöglicht schwerere Schussgewichte und höhere Injektionsdrücke für komplizierte Drucke, dickere Abschnitte.

Einschränkungen:

- Erhöhte Zykluszeit und Energieverbrauch pro Schuss aufgrund von Metalltransfer und Temperaturrückgewinnung.

- Komplexer Schusshülsenwartung aufgrund der Metalladhäsion und Oxidation.

4. Materialien, die beim Gießen verwendet werden

Die Auswahl der richtigen Legierung ist im Würfeln von größter Bedeutung, da es direkt die Teilleistung beeinflusst, Werkzeugleben, und Produktionskosten.

Zu den häufigsten Stempelmaterialien gehören Aluminium, Zink, Magnesium, Und Kupfer Legierungen.

| Legierungsfamilie | Gemeinsame Stanzklassen | Hauptmerkmale | Typische Anwendungen |

| Aluminium | A380, A383, A413, ADC12 | • Dichte ~ 2.70 g/cm³ • Wärmeleitfähigkeit ~ 120 W/m · k • Schrumpfung 1,2–1,5 %• Gute Korrosionsbeständigkeit | Übertragungsgehäuse, Motorblöcke, Hitze -Verknüpfungsgehäuse |

| Zink | Za -27, Lasten 3 (ZL101), Lasten 5 | • Dichte ~ 6,6–7,1 g/cm³ • Schmelzpunkt ~ 380 ° C • Ausgezeichnete Fluidität (↓ 0,3 mm Wände)• Überlegene Oberflächenfinish | Präzisionsanschlüsse, kleine Zahnräder, dekorative Hardware |

Magnesium |

AM60B, AZ91d, WE43 | • Dichte ~ 1.8 g/cm³ (Leicht)• Wärmeleitfähigkeit ~ 75 W/m · k • Schrumpfung 1,0–1,2 %• Gute Dämpfung | Elektronikgehäuse, Kfz -Innenausstattung, und UAV -Komponenten |

| Kupferlegierungen | C86200, C86300, C95500 | • Dichte ~ 8.5 g/cm³ • Wärmeleitfähigkeit 200–400 W/m · k • hohe Verschleiß & Korrosionsbeständigkeit | Hitzekomponenten, Buchsen, und Schiffsarmaturen |

5. Die Gussausrüstung sterben

Erfolgreiche Würfelscharniere auf der Synergie zwischen robuster Maschinerie und Präzisions -Werkzeugen.

Zu den Hauptausrüstungsstücken gehören die Stanzmaschine, Die sterben (Schimmel) Montage,

Die Schusshülle und Injektionssystem, und die Nebensysteme Dadurch die optimalen Prozessbedingungen beibehalten.

Stanzmaschine

- Klemmeinheit: Bietet die Kraft, um die beiden Würfelhälften zu halten (umgehen und ziehen) gegen Injektionsdruck geschlossen.

Klemmkräfte reichen von 50 KN Für kleine Zinkpressen bis zu 5,000 KN für große Aluminiummaschinen. - Injektionseinheit: Enthält die Schusshülle und Kolben (Kältekammer) oder Schwanenhals und Rohstoffkolben (heiße Kammer).

Moderne Injektionseinheiten erreichen Schussgeschwindigkeiten von 2–5 m/s, Aktivieren des vollständigen Hohlraums füllen 20–100 ms Für Dünnwandabschnitte. - Kontrollsystem: CNC -basierte Kontrollen regulieren die Einspritzgeschwindigkeit und Druckprofile, Temperatur, und Zykluszeitpunkt.

Feedback mit geschlossenem Loop sorgt für die Wiederholbarkeit innerhalb von ± 2% von Zielparametern.

Sterben (Schimmel) Montage

- Material: Hochwertige Tool -Stähle wie z. H13 (Hot -Work) oder P20 (vorbereitete) Legierungstemperaturen von widerstehen 400–700 ° C. und Zehntausende von thermischen Zyklen.

- Kern- und Hohlraumeinsätze: Bearbeitet zu Toleranzen von ± 0.02 mm, mit konformen oder geradebrillten Kühlkanälen, um die Temperaturen zwischen den Temperaturen aufrechtzuerhalten 200–350 ° C..

- Beschichtungen & Oberflächenbehandlung: Nitrieren, PVD, oder Hartchrombeschichtung verlängert die Lebensdauer um 20–50% und verringert die Lötung von Aluminium oder Zink.

Schusshülle & Injektionssystem

- Kaltschildhülle: Abnehmbare Schusshülle in kalten Chamber -Maschinen muss dem thermischen Stoß- und Metall -Adhäsion widerstehen. Typische Bohrungsdurchmesser reichen von 30–200 mm Um das Schussgewichte von unterzubringen 50 g zu 10 kg.

- Hot -Chamber -Schwanenhals: In den Ofen integriert, Der Schwanenhals erfordert korrosionsresistente Legierungen oder Keramikauskleidungen, um geschmolzenes Zink oder Magnesium bei zu handhaben 380–650 ° C..

- Kolben & Robben: Verschleißemresistente Graphit- oder Keramikdichtungen halten den Druck bei, während sie sich bis zu bis zu 300 Zyklen pro Minute im Hochgeschwindigkeits -Zinkguss.

Nebensysteme

- Schmelzen & Öfen halten: Für Kaltkollegen, Tiegel oder Rotationsöfen halten die Schmelze bei ± 5 ° C der Zieltemperatur.

Hot -Chamber -Maschinen verwenden Topföfen mit gebauten Skimmer und Temperatursonden. - Chillers & Temperaturkontrolle: Wasser- oder Ölkühler regulieren die Temperatur. Durchflussraten von 20–60 l/min pro Kühlkreis entfernen 5–15 kW von Hitze pro Die Hälfte.

- Schuss -Explosion & Trimmstationen: Automatisierte Trimmpressen (100–500 KN Force) und Schussklappenschränke sauberer Blitz und Läufer, Vorbereitung von Gussteilen für Inspektion und Vervollständigung.

- Vakuum & Druckunterstützte Systeme: Vakuumöffnungen im Würfel entfernen Sie gefangene Luft und Gase, Verringerung der Porosität um bis zu bis zu 80%.

Gasassistierende oder Gegenübertragungssysteme verbessern die Füllqualität in herausfordernden Geometrien weiterhin.

6. Entwurfsüberlegungen für das Casting

Das Entwerfen von Teilen für das Gießen erfordert ein Gleichgewicht zwischen der Herstellungbarkeit, Leistung, und Kosten.

Wandstärke und Gleichmäßigkeit

- Optimaler Bereich: Die meisten sterbigen Gussteile verfügen über Wanddicken zwischen 1.0 mm bis 4.0 mm, abhängig von der Legierung.

- Gleichmäßigkeit: Vermeiden Sie abrupte Änderungen der Wandstärke, um Hot Spots zu vermeiden, Porosität, und Verzerrung während der Verfestigung.

- Sich verjüngen (Entwurf): Fügen Sie a hinzu Entwurfswinkel 1 ° –3 ° pro Seite, um das einfache Ausstoß aus dem Würfel zu erleichtern.

Teilgeometrie und Komplexität

- Komplexe Formen: Das Casting unterstützt komplizierte Geometrien, Aber scharfe innere Ecken sollten vermieden werden, um die Spannungskonzentrationen zu verringern.

- Filets und Radien: Integrieren Filets (Minimum 0.5 MM Radius) an internen Kreuzungen, um den Metallfluss zu verbessern und das Leben zu sterben.

- Unterkuppelt: Minimieren Sie Unterschnitte; falls nötig, verwenden Folien oder Lifter, die Komplexität und Kosten der Werkzeuge erhöhen.

Gating und Läufer

- Gate Design: Richtige Gate -Größe und -Obort unterstützen den direkten Metallfluss, um Turbulenzen und Lufteinnahme zu vermeiden.

- Runner -System: Ausgewogene Läufer fördern sogar das Füllen über den Hohlraum. Fan Tore oder Tab -Tore kann für dünne Abschnitte verwendet werden.

- Überlaufbrunnen & Lüftungsschlitze: Verwendet, um Verunreinigungen und Luft zu sammeln. Vakuumöffnungen können die Porosität verringern und die Dichte verbessern.

Toleranzen und Oberflächenbeschaffung

- Dimensionstoleranzen: Typische lineare Toleranzen reichen von ± 0,05 mm bis ± 0,25 mm, Abhängig von Größe und Werkzeugpräzision.

- Oberflächenqualität: As-Cast-Oberflächenrauheit ist im Allgemeinen RA 1,6-6,3 µm. Glättere Oberflächen erfordern möglicherweise Polieren oder Beschichtung.

- Schrumpfung Entschädigung: Das Design muss legierungsspezifische Schrumpfungsraten berücksichtigen (z.B., Al ~ 1,2%, Zn ~ 0,7%).

7. Post -Casting -Operationen

Nach dem Casting-Operationen beim Casting sind für die Verbesserung der dimensionalen Genauigkeit von wesentlicher Bedeutung, Oberflächenbeschaffenheit, mechanische Eigenschaften, und Gesamtfunktionalität des letzten Teils.

Trimmen und Blitzentfernung

- Blitzbildung: Während des Castings, überschüssiges Material (Blitz) kann sich entlang von Abschiedsleitungen bilden, Ejektorstiftlöcher, oder Lüftungsschlitze aufgrund des Hochdruckmetallstroms.

- Methoden:

-

- Mechanisches Trimmen Verwendung von Hydraulikpressen oder mechanischen Schlägen für Präzision und Geschwindigkeit.

- Manuelles Entwerfen für kleine Volumen oder komplexe Teile.

- Roboter- oder CNC -Trimmen für automatisiert, Konsistente Kantenfinish.

Wärmebehandlung

- Zweck: Einige Stanz-Legierungen profitieren von der thermischen Verarbeitung, um die Stärke zu verbessern, Duktilität, oder dimensionale Stabilität.

- Gemeinsame Behandlungen:

-

- Altern/Niederschlagsverhärtung (Besonders für Aluminiumlegierungen wie A356).

- Glühen Reststress zu lindern und die Vervollständigbarkeit zu verbessern.

- Lösungsbehandlung gefolgt von Alterung (T6 Temperament) Für bestimmte mechanische Leistungsziele.

Notiz: Die Wärmebehandlungsoptionen sind für viele Stempellegierungen aufgrund ihrer Porosität oder des Vorhandenseins von niedrigem Meltzeitphasen begrenzt.

Oberflächenveredelung

- Kugelstrahlen / Grit -Spreng:

-

- Entfernt die Oxidation, Flash -Überreste, und bereitet die Oberfläche für Beschichtungen vor.

- Polieren:

-

- Mechanisches Polieren für kosmetische Teile wie Geräte oder Unterhaltungselektronikgehäuse.

- Galvanisieren und Beschichten:

-

- Galvanisieren (z.B., Chrom oder Nickel) Für Korrosionsbeständigkeit und Ästhetik.

- Pulverbeschichtung / Malerei für Farbe, UV-Beständigkeit, und Schutz tragen.

- Eloxieren (Hauptsächlich für Aluminium) Verbesserung der Korrosion und Abriebfestigkeit.

- Passivierung:

-

- Verbessert die Korrosionsbeständigkeit, indem Sie freies Eisen von der Oberfläche entfernen.

Bearbeitung und Präzisionsbearbeitung

- Warum benötigt: Das Casting kann keine engen Toleranz- oder Glätteanforderungen für einige kritische Abmessungen erfüllen.

- Operationen:

-

- Mahlen, Bohren, klopfen: Für Präzisionsfunktionen wie Threads, Paarungsgesichter, oder Versiegelungsflächen.

- CNC-Bearbeitung: Sorgt für Wiederholbarkeit und komplexe Konturierung.

- Zuschuss: Das Design sollte zusätzliches Material enthalten (normalerweise 0,2–0,5 mm) Zur Bearbeitung.

8. Qualität, Mängel, und Inspektion

Gemeinsame Mängel

- Porosität: Gas während der Injektion oder Verfestigung eingeschlossener Gas erzeugt Hohlräume, den Teil schwächen.

- Kalte Schlangen: Unvollständige Gelenke treten auf, wenn geschmolzenes Metall nicht vollständig verschmilzt.

- Jagd: Hochgeschwindigkeits-Metallströme verursachen Turbulenzen und Oberflächendefekte.

- Sterben Löten: Geschmolzene Metall haftet an den Würfel, Ausstoß erschweren.

- Schwindung: Metallkontraktion während des Abkühlens führt zu Sinkmarkierungen oder inneren Hohlräumen.

Minderungsstrategien

- Porosität: Verbesserung des Entlüftungsdesigns oder verwenden.

- Kalte Schlangen: Metalltemperatur einstellen, Injektionsgeschwindigkeit, oder Gating -System.

- Sterben Löten: Verwenden Sie richtige Würfelschmiermittel und erhalten Sie die Oberfläche.

Inspektionsmethoden

- Röntgeninspektion: Erkennt interne Defekte wie Porosität, indem sie das Innenraum des Teils abgebildet.

- Dye Penetrant Inspection: Identifiziert Oberflächeneröffnungsfehler wie Risse.

- Dimensionsprüfungen: Koordinatenmessmaschinen (KMGs) Stellen Sie sicher, dass Teile die dimensionalen Anforderungen entsprechen.

Qualitätskontrollmethoden

- Statistische Prozesskontrolle (SPC): Überwacht Prozessparameter, um Trends und Variationen zu erkennen, die zu Mängel führen könnten.

- Six Sigma: Ziele, die Prozessvariabilität zu verringern, Targeting einer Defektrate von 3.4 Defekte pro Million Möglichkeiten.

9. Anwendungen des Gießens

Das Casting spielt eine entscheidende Rolle in der modernen Fertigung, Komplexen Bereitstellung, Metallkomponenten mit hohem Volumen mit engen Toleranzen, Hervorragende Oberflächenoberflächen, und überlegene Verhältnisse der Stärke zu Gewicht.

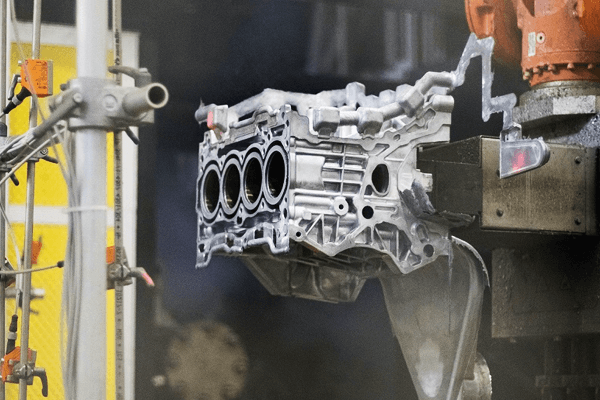

Automobilindustrie

Das Casting ist ein Eckpfeiler der Automobilherstellung, Wo leicht und haltbar sind. Zu den gängigen Anwendungen gehören::

- Übertragungsgehäuse

- Motorblöcke und Zylinderköpfe

- Lenk- und Federkomponenten

- Elektronische Gehäuse und Anschlüsse

- EV -Batteriegehäuse und Motorkomponenten (Für Elektrofahrzeuge)

Unterhaltungselektronik

Miniaturisierung, Ästhetik, und thermisches Management machen das Casting zu einem idealen Prozess für Elektronikkomponenten. Typische Anwendungen:

- Smartphone- und Laptop -Gehäuse (Magnesium- oder Zinklegierungen)

- Kühlkörper und EMI -Abschirmungsgehäuse

- Kameragehäuse, interne Rahmen, und Ports

Luft- und Raumfahrt und Verteidigung

Die Gussguss wird für nicht kritische strukturelle und leistungsstarke Sekundärteile in der Luft- und Raumfahrt verwendet, Helfen.

- Avionikgehäuse

- Instrumentenklammern

- Kraftstoffsystemkomponenten

- Radargehäuse und Reittiere

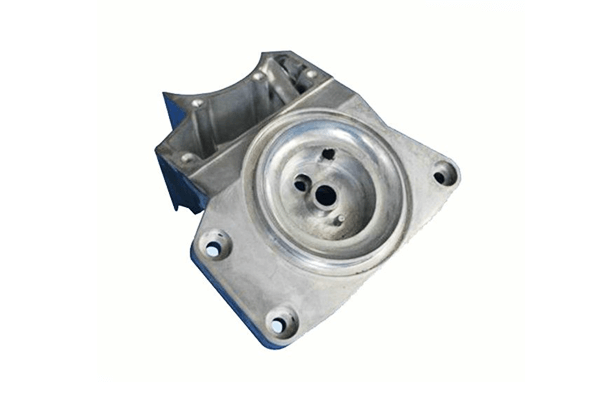

Industrieausrüstung

In schweren Maschinen und Industriesystemen, Die Stanzkomponenten unterstützen strukturelle, hydraulisch, und thermische Anwendungen:

- Pumpengehäuse und Ventilkörper pumpen

- Häuser tragen

- Motorende Abdeckungen und Getriebe

- Instrumentierungsgehäuse

Telekommunikation und elektrisch

Das Casting unterstützt die Produktion von zuverlässig, Hochvolumige elektrische Infrastruktur- und Kommunikationskomponenten:

- Kabelverbinder und Anschlussboxen

- HF- und Antennengehäuse

- Wärmedissipierende Gehäuse für Stromversorgungen

Medizinische Geräte

Das Casting trägt zum Leichtgewicht bei, Kompakte medizinische Komponenten mit hoher Sauberkeit und Präzision:

- Instrumentengriffe und chirurgische Werkzeugteile

- Bildgebungshülsen

- Tragbare Gerätegehäuse

Das Magnesium -Sterbchenguss wächst in medizinischen Anwendungen aufgrund seiner Biokompatibilität und geringen Dichte.

Erneuerbare Energien- und EV -Systeme

Die aufstrebenden grünen Technologien verlassen sich zunehmend auf Metallteile mit hohem Volumen, und das Casting bietet Skalierbarkeit und materielle Effizienz:

- Wechselrichtergehäuse

- Batteriepackungen und strukturelle Rahmen

- Windkraftanlagenkontrollgehäuse

Haushaltsgeräte und Hardware

Dauerhaft, ästhetisch, und Massenproduktionsteile machen das Casting ideal für Verbraucherhardware:

- Türgriffe und Schlösser

- Mikrowellenklammern, Kühlschrankkomponenten

- Beleuchtungskörper und Lüftergehäuse

10. Vorteile und Einschränkungen des Castings

Das Casting bietet eine leistungsstarke Fertigungslösung für die Herstellung von Komplexen, Hochvorbereitete Metallkomponenten im Maßstab.

Vorteile des Castings

Hohe dimensionale Genauigkeit und Präzision

Das Gießen kann enge Toleranzen erreichen (bis zu ± 0,05 mm), Reduzierung der Notwendigkeit einer umfangreichen Bearbeitung. Dies macht es ideal für Teile mit komplexen Geometrien und Paarungsflächen.

Hervorragende Oberflächenbeschaffenheit

Teile entstehen typischerweise mit einer glatten Oberflächenfinish von 1–2,5 μm RA, oft geeignet für direkte Verwendung oder minimale Nachbearbeitung.

Dekorative Oberflächen wie Chrombeschichtung, Malerei, oder Pulverbeschichtung kann auch leicht angewendet werden.

Hohe Produktionsraten

Die Zykluszeiten sind schnell - oft dazwischen 30 Sekunden und 2 Minuten pro Schuss - sterben sterben, ideal für die Massenproduktion.

Ein Set kann Zehntausende bis Millionen Teile produzieren, bevor er ersetzt wird.

Materialeffizienz

Minimaler Materialabfall aufgrund der Produktion von Nahverkehrsform. Recycelte Legierungen können mit der richtigen Kontrolle wiederverwendet werden, Verbesserung der Nachhaltigkeit.

Dünnwandig, Leichte Komponenten

Das Gießen ermöglicht dünnere Wandabschnitte (so niedrig wie 1 MM für Zink und 2 MM für Aluminium),

Machen Sie es zu einer bevorzugten Methode für gewichtsempfindliche Branchen wie Automobile, Luft- und Raumfahrt, und Unterhaltungselektronik.

Integration mehrerer Funktionen

Mehrere Designmerkmale - Threads, Rippen, Chefs, oder Scharniere - können in eine einzige Komponente gegossen werden, Reduzierung der Anforderungen und Kosten der Montage.

Einschränkungen des Castings

Hohe anfängliche Werkzeug- und Ausrüstungskosten

Werkzeuge (stirbt) und sterbende Gussmaschinen sind teuer, den Prozess nur für hohe Produktionsvolumina wirtschaftlich lebensfähig machen. Die typischen Würfelkosten reichen von $10,000 über $100,000.

Beschränkt auf Nichteisenmetalle

Das Gießen wird hauptsächlich für Aluminium verwendet, Magnesium, Zink, und Kupferlegierungen. Eisen Metalle wie Stahl und Eisen haben Schmelzpunkte, die zu hoch sind, um herkömmliche Sterblichkeiten zu sterben.

Porosität und Gaseinschluss

Aufgrund der Hochdruckinjektion, Die innere Porosität ist häufig. Dies kann die strukturelle Integrität des Teils einschränken und Wärmebehandlung oder Schweißen problematisch machen.

Größen- und Dickenbeschränkungen

Während kleine bis mittlere Teile ideal sind, Sehr große Guss.

Auch, Sehr dicke Abschnitte können zu Mängel wie Schrumpfung oder Hotspots führen.

Auswahl der begrenzten Legierung

Nicht alle Legierungen eignen sich zum Casting. Legierungen müssen gute Gussbarkeit und niedrige Schmelzpunkte haben, Einschränkungsmaterialflexibilität.

Nachbearbeitung kann erforderlich sein

Trotz hoher Oberflächenqualität, Bearbeitung, Trimmen, Oder es ist häufig erforderlich - insbesondere für kritische Merkmale oder enge Toleranzen.

11. Vergleich des Casting mit anderen Gussprozessen

Die Gussguss ist eines von mehreren Metallgussprozessen in der modernen Fertigung.

Während es sich in bestimmten Bereichen wie der dimensionalen Genauigkeit hervorhebt, Oberflächenbeschaffenheit, und Großserienfertigung,

Es ist möglicherweise nicht immer die beste Wahl, abhängig von der Anwendung, Budget, und materielle Anforderungen.

Dieser Abschnitt vergleicht das Casting mit drei Hauptalternativen: Sandguss, Feinguss, und dauerhaftes Schimmelpilzguss.

| Kriterien | Druckguss | Sandguss | Feinguss | Kokillenguss |

Produktionsvolumen |

Hoch | Niedrig bis mittel | Niedrig bis mittel | Medium |

| Werkzeugkosten | Hoch (Metall stirbt, Komplexe Maschinen) | Niedrig (wiederverwendbare Muster, Sandformen) | Mäßig (Wachs stirbt, Keramikschalen) | Mäßig (Wiederverwendbare Metallformen) |

| Materialbereich | Nichteisenlegierungen (Al, Zn, Mg) | Sehr breit (Beinhaltet Gusseisen, Stahl, Legierungen) | Sehr breit (Beinhaltet Stahl, Nickel, Titan, Kobalt) | Meistens nicht uneirig (Al, Mg, Cu) |

| Maßgenauigkeit | Sehr hoch (±0,05 mm) | Niedrig bis mittel (± 0,5–2 mm) | Sehr hoch (± 0,1 mm) | Medium (± 0,25–0,5 mm) |

Oberflächenbeschaffenheit |

Exzellent (1-2,5 μm ra) | Arm zu fair (6-12 μm ra) | Exzellent (1-1,5 μm ra) | Gut (2-6 μm ra) |

| Wandstärke | Dünn (bis zu 1–2 mm) | Dick (>4 mm) | Medium (typischerweise >2.5 mm) | Medium |

| Teilkomplexität | Hoch (Begrenzte interne Merkmale, Keine Unterschnitte) | Sehr hoch (flexibel mit Kernen) | Extrem hoch (feine Details, komplexe Geometrien) | Medium (Einfachere Geometrien bevorzugen) |

| Zykluszeit | Sehr schnell (Sekunden pro Teil) | Langsam (Minuten bis Stunden) | Langsam (Muschelherstellung + Burnout erforderlich) | Mäßig |

| Mechanische Eigenschaften | Gut (wegen schneller Kühlung, aber mit Porositätsbedenken) | Variable (hängt von Material und Kühlung ab) | Exzellent (dicht, feinkörnig) | Gut (feineres Getreide als Sandguss) |

Nachbearbeitung |

Normalerweise minimal (Aufgrund der Nahnutzungsform) | Bedeutsam (Trimmen, Bearbeitung, Reinigung) | Minimal bis moderat (Für eine enge Toleranz abgeschlossen) | Minimal bis moderat |

| Anwendungsbeispiele | Automobil, Elektronik, Hardware | Große Industriegüsse, Prototypen | Luft- und Raumfahrt, medizinische Implantate, Schmuck | Struktureile, Räder, Ausrüstungsgehäuse |

| Typische Einschränkungen | Hohe Werkzeugekosten, begrenzt auf niedrige Melzinglegierungen, Porosität | Geringe Präzision, grobe Oberfläche, arbeitsintensiv | Langsam, kostspielig für hochvolumige, begrenzte Größe | Geringere Komplexität, langsamerer Zyklus als das Gießen |

Zusammenfassung:

- Druckguss ist ideal für hochvolumig, hochpräzise, Und Hervorragende Oberflächenfinish Anforderungen bei Nichteisenlegierungen.

- Sandguss ist kostengünstig für groß, niedrigem Quantität, oder Eisen Eisen Komponenten mit Weniger strenge Toleranzen.

- Feinguss bietet die höchstes Detail und materielle Vielseitigkeit, insbesondere für komplexe Teile in Luft- und Raumfahrt- oder medizinischen Bereichen.

- Kokillenguss Streiks a Gleichgewicht Zwischen dem Casting und dem Sandguss, geeignet für Medium läuft mit Gutes Finish.

12. Abschluss

Die Casting steht als Eckpfeiler der modernen Fertigung, Ermöglichung der Massenproduktion von Leichtgewicht, Hochprezisionskomponenten in der Automobilfunktion, Elektronik, Luft- und Raumfahrt, und darüber hinaus.

Durch Verständnis von Prozessfundamentaldaten, Materialeigenschaften, Sterbendesign, und Qualitätskontrollen,

Ingenieure können das Casting einsetzen, um eine optimale Leistung zu erzielen, Kosteneffizienz, und Nachhaltigkeit in ihren Produkten.

Als Industrie 4.0, Additiv -Werkzeug, und neue Legierungen voranschreiten, Die Rolle von Die Casting wird nur wachsen, Stromversorgungsanwendungen in der Elektromobilität antreten, erneuerbare Energie, und Medizintechnologien.

Brauch, dass Casting -Dienste dadurch

DAS Bietet hochwertige Brauch Die Casting -Dienste Zugeschnitten, um Ihre genauen Spezifikationen zu erfüllen.

Mit jahrelanger Erfahrung und fortschrittlicher Ausrüstung, Wir sind spezialisiert auf die Herstellung von Präzisionsmetallkomponenten mit Aluminium, Zink, Und Magnesium Legierungen.

Was wir anbieten:

- OEM & ODM Die Casting -Lösungen

- Unterstützung für kleine bis hochvolumige Produktion

- Unterstützung für maßgeschneiderte Form und technischer Unterstützung

- Enge dimensionale Toleranzen und ausgezeichnete Oberflächenbewegungen

- Sekundäre Operationen einschließlich CNC-Bearbeitung, Oberflächenbehandlung, Und Montage

FAQs

Was sind die typischen Toleranzen, die mit dem Casting erreicht werden können??

Das Casting bietet enge Toleranzen, typischerweise:

- ± 0,10 mm für Dimensionen unter 25 mm

- ± 0,20 mm für größere Merkmale

Toleranzen hängen von der Teilgeometrie ab, Legierung, und Werkzeugpräzision.

Ist das Casting für Prototypen oder Produktion mit niedrigem Volumen geeignet?

Das traditionelle Würfelguss ist aufgrund von Werkzeugkosten für mittlere bis hohe Volumina optimiert. Jedoch, DAS Angebote Low-Volumen-Würfelguss Und Schnelle Werkzeuglösungen Für Prototyping und Pilotläufe.

Wie lange dauern die Gussformen zuletzt??

Das Leben hängt von Material und Teilkomplexität ab:

- Aluminiumformen: 50,000–100.000 Zyklen

- Zinkformen: Bis zu 1,000,000 Zyklen aufgrund eines niedrigeren Schmelzpunkts

Die regelmäßige Wartung erstreckt sich erheblich.

Kann ich benutzerdefinierte Würfel -Guss -Teile mit Deze bekommen??

Ja. DAS Spezialisiert auf Custom -Würfel -Casting, Bieten Sie vollständige Dienste von Design Support und Tooling Fabrication bis hin zur Produktion und Fertigstellung an. Wir akzeptieren Zeichnungen, 3D Modelle, oder sogar Reverse Engineering -Anfragen.