Verbindungselemente sind die unsichtbaren Helden in fast jeder Konstruktion, Herstellung, und Ingenieurprojekt.

Diese kleinen, aber wichtigen Komponenten halten Materialien zusammen, Sie spielen branchenübergreifend eine wesentliche Rolle für die Integrität und Sicherheit von Produkten.

Ob Sie eine Brücke bauen, Montage von Maschinen, oder Sicherung der Elektronik, Befestigungselemente sorgen dafür, dass alles fest an seinem Platz bleibt.

In diesem umfassenden Leitfaden werden die verschiedenen Arten von Verbindungselementen erläutert, die verwendeten Materialien, und ihre spezifischen Anwendungen.

Sie erfahren, wie Sie das richtige Befestigungselement für Ihr Projekt auswählen, ihre Spezifikationen verstehen, und vermeiden Sie häufige Fehler im Auswahl- und Installationsprozess.

1. Was sind Verbindungselemente??

Verbindungselemente sind mechanische Vorrichtungen, die zwei oder mehr Objekte miteinander verbinden oder befestigen.

Sie schaffen nicht dauerhafte Verbindungen, Dadurch kann die Verbindung demontiert werden, ohne dass die verbundenen Materialien beschädigt werden.

Verbindungselemente gibt es in verschiedenen Formen, Größen, und Materialien, jeweils für spezifische Anwendungen geeignet.

Branchenübergreifende Anwendungen

- Konstruktion: Verbindungselemente wie Bolzen, Schrauben, und Anker sind für den Bau sicherer und zuverlässiger Strukturen von entscheidender Bedeutung.

Zum Beispiel, Bauprojekte in den USA. allein verwenden ungefähr 60 Milliarden Verbindungselemente pro Jahr. - Automobil: In der Automobilindustrie, Befestigungselemente spielen eine Rolle bei der Montage von allem, von der Karosserie eines Autos bis hin zu komplizierten Komponenten im Motor, Bei modernen Fahrzeugen sind Tausende von Befestigungselementen erforderlich.

- Elektronik: Klein, Hochpräzise Verbindungselemente wie Schrauben und Clips sichern Komponenten in Geräten wie Smartphones und Computern.

Die weltweite Nachfrage nach Elektronik-Verbindungselementen wächst stetig, was den rasanten technologischen Fortschritt widerspiegelt. - Luft- und Raumfahrt: Verbindungselemente für die Luft- und Raumfahrt werden so konstruiert, dass sie den strengsten Sicherheits- und Haltbarkeitsstandards entsprechen, Sicherstellung der Funktionsfähigkeit von Luft- und Raumfahrzeugen.

Ein Flugzeug kann mehr als haben 3 Millionen Verbindungselemente halten die Teile zusammen.

2. Gängige Arten von Verbindungselementen

Verbindungselemente gibt es in verschiedenen Formen, Größen, und Designs, Je nach Material und Anwendung dienen sie jeweils einem bestimmten Zweck.

Hier finden Sie eine Aufschlüsselung der am häufigsten verwendeten Befestigungselemente:

Schrauben

Schrauben gehören zu den vielseitigsten Verbindungselementen und werden in nahezu allen Branchen eingesetzt. Sie verfügen über einen Gewindeschaft, wenn es gedreht wird, verbindet Materialien miteinander, indem es eine feste Verbindung herstellt, sicherer Sitz.

Schrauben gibt es in vielen Ausführungen, einschließlich:

- Holzschrauben: Konzipiert für den Einsatz in Holz, mit groben Fäden, die das Material greifen.

- Maschinenschrauben: Wird in Maschinen verwendet und oft mit Muttern kombiniert, Sie sind in verschiedenen Gewindegrößen und Materialien erhältlich.

- Selbstschneidende Schrauben: Diese Schrauben können ihr Gewinde in Materialien wie Metall oder Kunststoff schneiden, Dadurch entfällt die Notwendigkeit vorgebohrter Löcher.

- Blechschrauben: Wird speziell zur Befestigung von Blechen verwendet, Diese Schrauben haben eine scharfe Spitze für einfaches Eindringen.

Schrauben gibt es in vielen Größen und Längen, Damit eignen sie sich ideal für alles von der Möbelmontage bis hin zu anspruchsvollen Industrieanwendungen.

Sie sind einfach zu installieren und zu entfernen, Bietet Flexibilität für Reparaturen und Wartung.

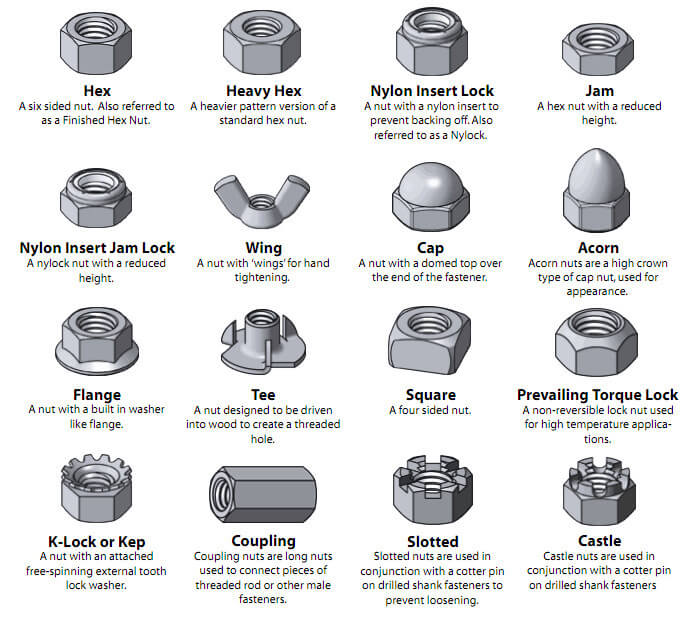

Nüsse

Muttern sind Befestigungselemente mit Innengewinde, die zusammen mit Schrauben zwei oder mehr Materialien miteinander verbinden.

Es gibt sie in verschiedenen Formen, aber das häufigste ist das Sechskantmutter, mit sechs Seiten.

Einige andere häufig vorkommende Nussarten sind::

- Kontermuttern: Diese verfügen über eine spezielle Konstruktion, die verhindert, dass sie sich aufgrund von Vibrationen lösen.

- Flügelmuttern: Flügelmuttern haben auf beiden Seiten „Flügel“, die ein einfaches Festziehen mit der Hand ermöglichen, ohne dass Werkzeuge erforderlich sind.

- Hutmuttern: Diese Muttern haben ein geschlossenes Ende, um die freiliegenden Gewinde der Schraube abzudecken, bietet ein saubereres und sichereres Finish.

Muttern werden typischerweise in Verbindung mit Schrauben verwendet, um ein starkes und zuverlässiges Befestigungssystem zu schaffen.

Schrauben

Bolzen ähneln Schrauben, sind jedoch normalerweise größer und werden mit Muttern kombiniert, um Materialien zusammenzuhalten.

Sie werden im Allgemeinen für schwere Anwendungen eingesetzt, wie zum Beispiel die Sicherung von Bauteilen im Bauwesen oder Maschinenbau.

Zu den beliebten Schraubentypen gehören::

- Sechskantschrauben: Mit sechseckigem Kopf, Diese Schrauben werden mit einem Schraubenschlüssel angetrieben und werden häufig im Baugewerbe und bei schweren Geräten verwendet.

- Schlossschrauben: Diese Bolzen haben eine glatte Oberfläche, Der Kopf ist abgerundet und so konstruiert, dass er sich nach dem Einsetzen nicht dreht.

- Augenschrauben: Mit geschlungenem Kopf, Ringschrauben werden häufig zur Sicherung von Seilen oder Kabeln verwendet.

Schrauben bieten eine hohe Zugfestigkeit, Dadurch eignen sie sich für die Sicherung größerer oder schwererer Materialien.

Unterlegscheiben

Unterlegscheiben sind flach, Runde Stücke aus Metall oder Kunststoff, die unter Muttern oder Schrauben gelegt werden, um die Last zu verteilen und Schäden an der Oberfläche des zu befestigenden Materials zu verhindern.

Zu den gängigen Arten von Unterlegscheiben gehören::

- Flache Unterlegscheiben: Wird verwendet, um die Last eines Befestigungselements auf eine größere Fläche zu verteilen, verhindert, dass das Befestigungselement das Material beschädigt.

- Sicherungsscheiben: Entwickelt, um zu verhindern, dass sich ein Befestigungselement aufgrund von Vibrationen löst, Diese Unterlegscheiben werden häufig in Maschinen und Automobilanwendungen eingesetzt.

- Federscheiben: Diese Unterlegscheiben üben eine Federkraft aus, um die Spannung aufrechtzuerhalten und ein Lösen zu verhindern.

Unterlegscheiben sind kostengünstig, aber für die Gewährleistung der Sicherheit von entscheidender Bedeutung, dauerhafte Verbindung.

Nieten

Nieten sind dauerhafte Befestigungselemente, mit denen Materialien verbunden werden, indem die Niete durch ein Loch eingeführt und die Enden verformt werden, um die Materialien zusammenzuhalten.

Sie werden häufig in Branchen wie der Luft- und Raumfahrt eingesetzt, Konstruktion, und Automobil, wo hochfeste Verbindungen notwendig sind.

Zu den gängigen Niettypen gehören::

- Pop-Nieten: Wird für Anwendungen verwendet, bei denen kein Zugang zu beiden Seiten des Materials möglich ist, Blindnieten werden mit einem Spezialwerkzeug angebracht, das die Niete verformt und festhält.

- Solide Nieten: Diese werden festgehämmert oder eingepresst und sorgen für eine sehr starke Verbindung, Wird häufig in der Metallverarbeitung und im Schiffbau verwendet.

Nieten sind ideal für Anwendungen mit hoher Beanspruchung, bei denen eine dauerhafte Verbindung erforderlich ist, Eine manipulationssichere Verbindung ist erforderlich.

Stifte

Stifte werden verwendet, um Komponenten an Ort und Stelle zu halten und relative Bewegungen zwischen Teilen zu verhindern.

Zu den häufigsten Arten von Pins gehören:

- Splinte: Wird verwendet, um Befestigungselemente an Ort und Stelle zu sichern, häufig in Automobil- oder Maschinenanwendungen zu finden.

- Passstifte: Diese Zylinderstifte werden zum Ausrichten und Zusammenhalten von Teilen verwendet, Wird häufig in der Holz- und Metallverarbeitung verwendet.

- Federstifte: Diese Stifte üben Spannung aus, um Teile fest an Ort und Stelle zu halten, und werden in einer Vielzahl von Anwendungen eingesetzt, von Automotive bis Elektronik.

Stifte sind kompakte und dennoch leistungsstarke Befestigungselemente, Perfekt zum präzisen Ausrichten und Sichern von Teilen unter mechanischer Belastung.

Nägel

Nägel sind einfach, dennoch hochwirksame Verbindungselemente, die vor allem im Holzbau eingesetzt werden. Sie werden mit einem Hammer in Materialien getrieben und gibt es in vielen Ausführungen, wie zum Beispiel:

- Gemeinsame Nägel: Der einfachste Nagel, Wird im allgemeinen Bauwesen verwendet.

- Nägel fertigstellen: Kleiner als gewöhnliche Nägel, Finish-Nägel werden für detaillierte Holz- und Möbelarbeiten verwendet, klein bleiben, Kaum sichtbare Löcher.

- Brad nagelt: Noch kleiner als Finish-Nägel, Brads Nägel werden für feine Zwecke verwendet, heikle Arbeit, wie Trimmen und Formen.

Nägel sind vielseitig, preiswert, und einfach zu bedienen, Dies macht sie zu einem idealen Befestigungselement für leichte Anwendungen und im Bauwesen.

Anker

Anker werden verwendet, um Gegenstände an einer Wand oder Oberfläche zu befestigen, die die Last nicht alleine tragen können, wie Trockenbau oder Beton.

Es gibt verschiedene Arten von Ankern:

- Wandanker: Wird oft im Trockenbau oder Putz verwendet, Diese Anker dehnen sich nach dem Einsetzen aus, bietet festen Halt für Schrauben oder Bolzen.

- Betonanker: Speziell für Betonoberflächen entwickelt, Diese Anker bestehen oft aus Metall und bieten eine starke Stabilität, zuverlässiger Halt.

- Bolzen umschalten: Wird in Hohlwänden verwendet, Kniehebelbolzen verfügen über einen federbelasteten Mechanismus, der sich hinter der Wand ausdehnt, um zusätzlichen Halt zu bieten.

Anker sind unerlässlich, wenn schwere Gegenstände oder Vorrichtungen an weichen Materialien befestigt werden, die das Gewicht sonst möglicherweise nicht tragen würden.

Clips und Klemmen

Clips und Klammern werden zur temporären oder dauerhaften Sicherung von Teilen verwendet, oft für leichte Materialien oder Schläuche.

Beispiele hierfür sind:

- Schlauchklemmen: Wird zur Befestigung von Schläuchen an Armaturen in Sanitäranlagen verwendet, Automobil, und HVAC-Systeme.

- Federklammern: Diese Clips bieten eine Schnellverschlussfunktion für Teile, die häufig angebracht und entfernt werden müssen, etwa in der Automobilindustrie.

Clips und Klemmen sind vielseitig einsetzbar, Bietet eine schnelle und einfache Möglichkeit, Gegenstände mit minimalem Aufwand zu sichern.

3. Materialarten von Verbindungselementen

Das für ein Verbindungselement verwendete Material spielt eine entscheidende Rolle bei der Bestimmung seiner Festigkeit, Haltbarkeit, und Beständigkeit gegen Umwelteinflüsse wie Korrosion, Temperatur, und tragen.

Basierend auf diesen Faktoren werden unterschiedliche Materialien für bestimmte Anwendungen ausgewählt.

Nachfolgend sind einige der am häufigsten für Befestigungselemente verwendeten Materialien aufgeführt:

Stahl

Aufgrund seiner Festigkeit ist Stahl das mit Abstand am häufigsten verwendete Material für Verbindungselemente, Vielseitigkeit, und Wirtschaftlichkeit. Es gibt ihn in verschiedenen Ausführungen, jedes mit seinen einzigartigen Eigenschaften und Anwendungen:

- Kohlenstoffstahl: Verbindungselemente aus Kohlenstoffstahl sind robust und langlebig, Dadurch eignen sie sich für ein breites Anwendungsspektrum, von der Automobilindustrie bis zum Baugewerbe.

Jedoch, Kohlenstoffstahl kann anfällig für Rost sein, Daher wird es häufig zur Korrosionsbeständigkeit beschichtet. - Edelstahl: Edelstahl ist sehr korrosionsbeständig, Damit ist es ideal für den Einsatz in rauen Umgebungen, wie Marine, Lebensmittelverarbeitung, und medizinische Industrie.

Verbindungselemente aus Edelstahl sind in verschiedenen Qualitäten erhältlich, mit 304 Und 316 am häufigsten sein.

316 Edelstahl bietet eine hervorragende Korrosionsbeständigkeit, insbesondere in Umgebungen mit hoher Salzwasserbelastung. - Legierter Stahl: Verbindungselemente aus legiertem Stahl werden durch die Kombination von Stahl mit anderen Elementen wie Chrom hergestellt, Molybdän, und Vanadium zur Verbesserung spezifischer Eigenschaften, wie Festigkeit und Hitzebeständigkeit.

Diese werden häufig in Hochleistungsanwendungen eingesetzt, einschließlich Luft- und Raumfahrt und schwere Maschinen.

Verbindungselemente aus Stahl sind zuverlässig und in verschiedenen Ausführungen erhältlich, um den spezifischen Umgebungsbedingungen gerecht zu werden.

Aluminium

Aluminium ist ein Leichtgewicht, korrosionsbeständiges Material, das häufig für Verbindungselemente in Branchen verwendet wird, in denen Gewichtsreduzierung wichtig ist, wie der Luft- und Raumfahrtindustrie und der Automobilindustrie.

Zu seinen Vorteilen gehören:

- Leicht: Aluminium ist viel leichter als Stahl, Damit eignet es sich ideal für Anwendungen, bei denen das Gewicht ein entscheidender Faktor ist.

- Korrosionsbeständigkeit: Aluminium bildet auf natürliche Weise eine schützende Oxidschicht, die es äußerst korrosionsbeständig macht, insbesondere in Außen- und Meeresumgebungen.

- Nicht magnetisch: Aluminium-Befestigungselemente sind ideal für Anwendungen, bei denen Magnetismus vermieden werden muss, wie z.B. Elektronik.

Aluminiumbefestigungen werden oft in Kombination mit anderen Materialien verwendet, um das Gesamtgewicht von Strukturen zu reduzieren, ohne die Festigkeit zu beeinträchtigen.

Messing und Kupfer

Verbindungselemente aus Messing und Kupfer werden häufig aufgrund ihres ästhetischen Reizes und ihrer Korrosions- und Anlaufbeständigkeit ausgewählt.

Diese Materialien werden häufig in dekorativen Anwendungen und Umgebungen verwendet, in denen Korrosionsbeständigkeit wichtig ist, die Festigkeit von Stahl jedoch nicht erforderlich ist.

- Messing: Messingbefestigungen sind beständig gegen Rost und Korrosion, Dadurch sind sie ideal für den Einsatz im Marinebereich geeignet, Sanitär, und elektrische Anwendungen.

Sie zeichnen sich außerdem durch eine hervorragende Bearbeitbarkeit aus, Dadurch sind sie für Präzisionsbauteile geeignet. - Kupfer: Verbindungselemente aus Kupfer sind äußerst korrosionsbeständig, insbesondere in Meeresumgebungen, und verfügen über eine hervorragende elektrische Leitfähigkeit, Dadurch sind sie ideal für elektrische Anwendungen.

Jedoch, Kupfer ist weicher als Stahl und wird in Anwendungen verwendet, die keine hohe Zugfestigkeit erfordern.

Sowohl Messing- als auch Kupferbefestigungen bieten eine gute thermische und elektrische Leitfähigkeit und werden häufig aufgrund ihrer Nichteiseneigenschaften und ästhetischen Qualitäten ausgewählt.

Titan

Titan ist bekannt für sein außergewöhnliches Verhältnis von Festigkeit zu Gewicht und seine hervorragende Korrosionsbeständigkeit, auch in extremen Umgebungen.

Es wird häufig in Hochleistungsanwendungen eingesetzt, etwa in der Luft- und Raumfahrt, medizinisch, und Meeresindustrie.

- Hohe Festigkeit: Titan-Verbindungselemente sind so stark wie Stahl, aber ca 45% leichter, Damit sind sie ideal für Anwendungen in der Luft- und Raumfahrt.

- Korrosionsbeständigkeit: Titan widersteht Korrosion durch eine Vielzahl von Substanzen, einschließlich Meerwasser und die meisten Chemikalien, Dadurch eignet es sich für maritime und industrielle Anwendungen.

- Biokompatibilität: Titan ist sehr biokompatibel, Dies macht es zur bevorzugten Wahl für medizinische Implantate und chirurgische Befestigungselemente.

Titanbefestigungen sind zwar teurer als Stahl, Ihre hohe Festigkeit sowie Verschleiß- und Korrosionsbeständigkeit machen sie in kritischen Anwendungen unverzichtbar.

Kunststoff und Nylon

Kunststoff- und Nylon-Befestigungselemente sind ideal für leichte Anwendungen, insbesondere in Branchen wie der Elektronik, Automobil, und Geräte, wo nichtmetallische Befestigungselemente erforderlich sind.

Diese Materialien werden häufig aufgrund ihrer Isoliereigenschaften ausgewählt, Korrosionsbeständigkeit, und einfache Installation. Zu den wichtigsten Vorteilen gehören::

- Elektrische Isolierung: Befestigungselemente aus Kunststoff und Nylon sind nicht leitend, Damit eignen sie sich ideal für Anwendungen in der Elektronik und in elektrischen Systemen, bei denen es wichtig ist, elektrische Leitfähigkeit zu verhindern.

- Korrosionsbeständigkeit: Im Gegensatz zu Metallverschlüssen, Plastik, und Nylon korrodieren nicht, wenn sie Feuchtigkeit oder Chemikalien ausgesetzt werden, Dadurch eignen sie sich für den Einsatz in einer Vielzahl rauer Umgebungen.

- Leicht: Sowohl Kunststoff- als auch Nylonverschlüsse sind leicht und einfach zu handhaben, Damit eignen sie sich ideal für Anwendungen, bei denen es auf Gewichtsminimierung ankommt.

Während Kunststoff- und Nylonbefestigungen nicht so stark sind wie Metallbefestigungen, Sie sind eine praktische Wahl für Anwendungen, bei denen die Festigkeit nicht im Vordergrund steht.

4. Standardoberflächenbeschaffenheiten für Verbindungselemente

Die Oberflächenbeschaffenheit eines Verbindungselements ist entscheidend für seine Leistung, Haltbarkeit, und Aussehen.

Verschiedene Oberflächenbehandlungen können die Korrosionsbeständigkeit eines Verbindungselements verbessern, Verschleißfestigkeit, und Ästhetik. Nachfolgend sind die gängigsten Oberflächenbeschaffenheiten für Verbindungselemente aufgeführt:

Verzinkung

Verzinkung ist eine der am häufigsten verwendeten Beschichtungen für Verbindungselemente. Bei diesem Galvanikverfahren wird eine dünne Zinkschicht auf die Oberfläche des Befestigungselements aufgetragen, bietet mehrere Vorteile:

- Korrosionsbeständigkeit: Die Verzinkung bildet eine Schutzschicht, die Rost und Korrosion verhindert, insbesondere in Umgebungen, die Feuchtigkeit und Chemikalien ausgesetzt sind.

- Erschwinglichkeit: Dies ist eine kostengünstige Möglichkeit, Verbindungselemente zu schützen, Dies macht es für Branchen wie die Automobilindustrie beliebt, Konstruktion, und Hardware.

- Haltbarkeit: Während die Verzinkung langlebig ist, es bietet begrenzten Schutz gegen sehr raue Umgebungen, Aus diesem Grund wird es typischerweise für Innenräume und leicht korrosive Umgebungen verwendet.

- Aussehen: Verzinkte Verbindungselemente haben eine glänzende Oberfläche, silbriges Aussehen, was sie für sichtbare Anwendungen ästhetisch ansprechend macht.

Verzinkte Befestigungselemente eignen sich für die meisten allgemeinen Anwendungen, Allerdings bieten sie in stark korrosiven Umgebungen möglicherweise nicht den gleichen Schutz wie andere Oberflächen.

Nickelbeschichtung

Die Vernickelung ist eine fortschrittlichere Beschichtungsoption, die eine verbesserte Korrosionsbeständigkeit bietet, Verschleißfestigkeit, und eine glatte, attraktives Finish.

Es gibt zwei Arten der Vernickelung:

- Chemische Vernickelung: Bei diesem Verfahren wird das Befestigungselement in eine Lösung getaucht, in der sich durch eine chemische Reaktion Nickel ablagert. Dadurch entsteht eine gleichmäßige Beschichtung, auch bei unregelmäßig geformten Verbindungselementen.

- Elektrolytische Vernickelung: In diesem Prozess, Befestigungselemente werden in ein Nickelbad getaucht und dann elektrisch aufgeladen, um die Beschichtung abzuscheiden.

Zu den Vorteilen der Nickelbeschichtung gehören::

- Überlegene Korrosionsbeständigkeit: Die Vernickelung bietet hervorragenden Schutz vor Rost und Korrosion, auch in rauen Umgebungen wie Schiffs- und Industrieanwendungen.

- Verbesserte Verschleißfestigkeit: Nickelbeschichtete Verbindungselemente sind widerstandsfähiger gegen Abrieb und Verschleiß, Dadurch sind sie ideal für hochbelastete Anwendungen wie Maschinen und Automobilteile.

- Verbesserte Ästhetik: Vernickelte Verbindungselemente haben eine helle Oberfläche, glänzendes Finish, das häufig für dekorative und gut sichtbare Anwendungen verwendet wird.

Nickelbeschichtete Verbindungselemente werden häufig in Anwendungen eingesetzt, bei denen sowohl Funktionalität als auch Ästhetik wichtig sind, etwa in der Elektronik, Automobil, und Meeresindustrie.

Eloxieren

Eloxieren ist ein elektrochemischer Prozess, der die natürliche Oxidschicht auf der Oberfläche von Aluminiumbefestigungen verdickt. Dieses Finish wird typischerweise auf Aluminium verwendet und bietet die folgenden Vorteile:

- Korrosionsbeständigkeit: Verbindungselemente aus eloxiertem Aluminium sind äußerst korrosionsbeständig, Dadurch sind sie ideal für Außenanwendungen und Umgebungen mit hoher Luftfeuchtigkeit oder Salzwassereinwirkung.

- Haltbarkeit: Die Eloxalschicht ist sehr hart und verschleiß- und abriebfest, bietet langanhaltenden Schutz vor körperlichen Schäden.

- Farboptionen: Durch den Eloxalprozess kann der Verschluss in verschiedenen Farben eingefärbt werden, Dies macht es zu einer ausgezeichneten Wahl für dekorative Zwecke.

Das Finish ist dauerhaft, im Gegensatz zu Farbe, die sich mit der Zeit abnutzen können.

Eloxieren wird häufig für Verbindungselemente in Branchen wie der Luft- und Raumfahrt eingesetzt, Konstruktion, und Outdoor-Ausrüstung, wo sowohl funktionale als auch ästhetische Eigenschaften erforderlich sind.

Schwarzes Oxid

Schwarzes Oxid, auch bekannt als Schwärzung oder schwarze Passivierung, ist eine chemische Konversionsbeschichtung, die auf Stahl und andere Eisenmetalle aufgetragen wird.

Es wird verwendet, um eine mäßige Korrosionsbeständigkeit und ein glattes Aussehen zu gewährleisten, dunkles Aussehen. Zu den wichtigsten Vorteilen gehören::

- Verbessertes Erscheinungsbild: Schwarzes Oxid verleiht Befestigungselementen ein mattschwarzes Finish, Dies kann für Anwendungen wünschenswert sein, bei denen ein nicht reflektierendes Erscheinungsbild erforderlich ist.

- Korrosionsbeständigkeit: Allerdings nicht so korrosionsbeständig wie andere Oberflächen wie Verzinkung oder Eloxierung, Schwarzoxid bietet einen gewissen Schutz vor Rost und Korrosion,

insbesondere in Kombination mit Ölen oder Wachsen, die die Oberfläche versiegeln. - Verschleißfestigkeit: Das Verfahren bietet außerdem einen milden Verschleißschutz und wird häufig für Verbindungselemente in mechanischen und Automobilanwendungen eingesetzt.

Schwarzoxid wird häufig für Verbindungselemente verwendet, die Rost widerstehen und gleichzeitig glatt bleiben müssen, wirkt pflegeleicht und erfreut sich insbesondere im Militär- und Industriebereich großer Beliebtheit.

Chromat-Konversionsbeschichtung

Chromat-Konversionsbeschichtung, auch bekannt als Chromat oder Alodin, wird typischerweise für Aluminiumbefestigungen verwendet, um die Korrosionsbeständigkeit zu verbessern, ohne deren Aussehen wesentlich zu verändern.

Diese Beschichtung bietet:

- Korrosionsbeständigkeit: Chromatkonversionsbeschichtungen schützen Aluminium wirksam vor Korrosion, Damit sind sie ideal für die Luft- und Raumfahrt, Verteidigung, und Marineanwendungen.

- Minimale Auswirkung auf das Erscheinungsbild: Die Beschichtung ist normalerweise klar oder leicht schillernd, die natürliche Farbe des Aluminiums bleibt erhalten, Dies ist besonders wichtig, wenn es um das ästhetische Erscheinungsbild geht.

- Elektrische Leitfähigkeit: Durch die Beschichtung bleibt die elektrische Leitfähigkeit des Materials erhalten, was für bestimmte Anwendungen in der Elektronik wichtig ist.

Chromatierungsbeschichtungen werden häufig verwendet, wenn Aluminiumbefestigungen vor Umwelteinflüssen geschützt und gleichzeitig ihr ursprüngliches Aussehen beibehalten werden müssen.

5. Spezifikationen und Standards für Befestigungselemente

Größe und Länge

- Größe: Gemessen am Durchmesser des Schafts des Befestigungselements, typischerweise in Millimetern oder Zoll. Zum Beispiel, Eine 1/4-Zoll-Schraube hat einen Schaftdurchmesser von 0.25 Zoll.

- Länge: Gemessen von der Unterseite des Kopfes bis zur Spitze des Verschlusses. Die Länge ist entscheidend, um eine gute Passform zu gewährleisten und Schäden am Material zu vermeiden.

Thread-Typen

- Grobe Fäden: Größerer Stellplatz, einfacher zu installieren, und verzeihender. Grobe Fäden werden häufig in Holz und weichen Materialien verwendet.

- Feine Fäden: Kleinerer Stellplatz, stärker und präziser, aber schwieriger zu installieren. Feingewinde werden häufig in Metall und harten Materialien verwendet.

- UNC (Einheitliches nationales Grobkorn): Standard-Grobgewinde für zöllige Verbindungselemente, in Nordamerika weit verbreitet.

- UNF (Einheitliche nationale Geldbuße): Standard-Feingewinde für zöllige Verbindungselemente, auch in Nordamerika weit verbreitet.

Noten und Stärken

- Grad 2: Niedrige bis mittlere Stärke, Wird häufig in allgemeinen Anwendungen verwendet. Grad 2 Verbindungselemente sind kostengünstig und für viele alltägliche Anwendungen geeignet.

- Grad 5: Mittlere bis hohe Festigkeit, Geeignet für Automobil und Bau. Grad 5 Verbindungselemente bieten ein ausgewogenes Verhältnis von Festigkeit und Erschwinglichkeit.

- Grad 8: Hohe Festigkeit, Wird in Hochleistungsanwendungen eingesetzt. Grad 8 Verbindungselemente sind für hohe Belastungen ausgelegt und werden häufig in der Industrie und im Automobilbereich eingesetzt.

Internationale Standards

- ISO (Internationale Organisation für Normung): Globale Standards für Verbindungselemente, Gewährleistung der Konsistenz und Interoperabilität über verschiedene Länder und Branchen hinweg.

- ASTM (Amerikanische Gesellschaft für Prüfungen und Materialien): Amerikanische Standards für Verbindungselemente, Bereitstellung detaillierter Spezifikationen und Testmethoden.

- AUS (Deutsches Institut für Normung): Deutsche Normen für Verbindungselemente, in europäischen Ländern weithin anerkannt und übernommen.

6. Auswahl des richtigen Verbindungselements für Ihr Projekt

Materialauswahl

- Korrosionsbeständigkeit: Wählen Sie Materialien wie Edelstahl oder Aluminium für Außen- oder Schiffsanwendungen.

Korrosionsbeständige Materialien sorgen für eine dauerhafte Leistung und reduzieren den Wartungsaufwand. - Stärke: Berücksichtigen Sie die Belastungsanforderungen und wählen Sie hochfeste Materialien wie legierten Stahl oder Titan.

Hochfeste Verbindungselemente sind für schwere und kritische Anwendungen unerlässlich. - Kosten: Bringen Sie den Bedarf an Hochleistungsmaterialien mit Budgetbeschränkungen in Einklang. Während hochfeste Materialien eine überlegene Leistung bieten, Sie können mit höheren Kosten verbunden sein.

Bewerbungsvoraussetzungen

- Tragfähig: Stellen Sie sicher, dass das Befestigungselement der erwarteten Last standhalten kann, ohne zu versagen. Zum Beispiel, eine Note 8 Der Bolzen kann deutlich mehr Last aufnehmen als ein Grade 2 Bolzen.

- Vibrationsfestigkeit: Verwenden Sie Sicherungsmuttern oder Schraubensicherungsmittel, um ein Lösen in vibrierenden Umgebungen zu verhindern.

Vibrationsfestigkeit ist in Anwendungen wie Automobil- und Industriemaschinen von entscheidender Bedeutung. - Umgebungsbedingungen: Berücksichtigen Sie die Einwirkung von Feuchtigkeit, Chemikalien, und Temperaturextreme.

Verbindungselemente, die in rauen Umgebungen eingesetzt werden, sollten auf der Grundlage ihrer Widerstandsfähigkeit gegen diese Bedingungen ausgewählt werden.

Tragfähigkeit

- Tragfähigkeit verstehen: Informieren Sie sich über die maximale Belastung, die das Befestigungselement bewältigen kann, und vermeiden Sie eine Überlastung.

Zum Beispiel, eine 1/4-Zoll-Sorte 8 Bolzen hält bis zu 13,000 Pfund Zugbelastung. - Sicherheitsfaktor: Berücksichtigen Sie immer einen Sicherheitsfaktor, um unerwartete Belastungen oder Belastungen zu berücksichtigen.

Ein häufiger Sicherheitsfaktor ist 2, Das bedeutet, dass das Befestigungselement in der Lage sein sollte, das Doppelte der erwarteten Belastung auszuhalten.

Richtige Installation

- Techniken: Verwenden Sie die richtigen Werkzeuge und Techniken, um eine ordnungsgemäße Installation sicherzustellen und Schäden zu vermeiden.

Zum Beispiel, Die Verwendung eines Drehmomentschlüssels gewährleistet ein gleichmäßiges und genaues Anziehen. - Vorbohren: Bohren Sie Löcher für die Schrauben vor, um ein Splittern zu verhindern und einen korrekten Sitz zu gewährleisten.

Vorbohren ist besonders wichtig bei Holz- und Kunststoffanwendungen. - Anzugsdrehmoment: Befolgen Sie die Herstellerangaben zum Anzugsdrehmoment, um eine optimale Leistung zu erzielen.

Das richtige Drehmoment gewährleistet eine sichere und zuverlässige Verbindung.

7. Häufige Verbindungsprobleme und Lösungen

Abisolierte Fäden

- Ursachen: Zu festes Anziehen, Kreuzfädeln, oder das falsche Werkzeug verwenden. Abgerissene Gewinde können zu einer lockeren oder fehlerhaften Verbindung führen.

- Lösungen: Verwenden Sie einen Gewindeschneider-Satz, um abisolierte Gewinde zu reparieren oder das Befestigungselement auszutauschen. Durch regelmäßige Wartung und geeignete Installationstechniken können abisolierte Gewinde verhindert werden.

Korrosion

- Verhütung: Verwenden Sie korrosionsbeständige Materialien, Schutzanstriche auftragen, und sorgen Sie für eine saubere und trockene Umgebung.

Regelmäßige Reinigung und Inspektion können dabei helfen, Korrosion frühzeitig zu erkennen und zu beheben. - Behandlung: Reinigen Sie die Schutzbeschichtungen und tragen Sie sie erneut auf, um die Integrität des Befestigungselements wiederherzustellen. In schweren Fällen, Um die weitere Leistung sicherzustellen, kann ein Austausch erforderlich sein.

Lockerung

- Ursachen: Vibration, Wärmeausdehnung, oder unsachgemäße Installation. Eine Lockerung kann zu einem Versagen der Verbindung und potenziellen Sicherheitsrisiken führen.

- Lösungen: Verwenden Sie Sicherungsmuttern, Schraubensicherungsmittel, oder Federscheiben, um ein Lösen zu verhindern. Regelmäßige Inspektionen und Wartungsarbeiten können dabei helfen, Lockerungsprobleme zu erkennen und zu beheben.

8. DAS: Ihr Partner für Teilebearbeitung und Fertigungsservice

Habe DAS gegessen, Wir sind auf die Bereitstellung hochwertiger Teilebearbeitungs- und Fertigungsdienstleistungen spezialisiert. Unser Fachwissen in der Auswahl und Anwendung von Verbindungselementen stellt sicher, dass Ihre Projekte mit Präzision und Zuverlässigkeit abgeschlossen werden.

Ganz gleich, ob Sie individuelle Verbindungselemente oder Standardkomponenten benötigen, Unser Team steht Ihnen bei jedem Schritt zur Seite.

Kontaktieren Sie uns Erfahren Sie noch heute mehr über unsere Dienstleistungen und wie wir Ihr nächstes Projekt unterstützen können.

9. Abschluss

Verbindungselemente sind wesentliche Komponenten in verschiedenen Branchen, sorgt dafür, dass Materialien und Teile sicher an ihrem Platz bleiben.

Durch das Verständnis der verschiedenen Typen, Materialien, und Spezifikationen von Verbindungselementen, Sie können fundierte Entscheidungen für Ihre Projekte treffen.

Ob Sie im Baugewerbe arbeiten, Automobil, oder Elektronik, Die Auswahl des richtigen Befestigungselements ist der Schlüssel zur Erzielung einer langen Lebensdauer, Sicherheit, und Leistung.