1. Einführung

Die maschinelle Bearbeitung ist in vielen Branchen von wesentlicher Bedeutung, in denen präzise Komponenten und eine zuverlässige Montage erforderlich sind.

Ein Gewindeloch – unerlässlich für die Herstellung von Innengewinden in Materialien – dient als Grundlage für viele Befestigungsanwendungen.

Dieser Vorgang ermöglicht Schrauben, Schrauben, und andere Befestigungsmittel sicher eingesetzt werden, Sicherstellen, dass die Komponenten zusammen bleiben, auch unter extremen Bedingungen.

Gewindelöcher sind besonders in Branchen wie der Automobilindustrie wichtig, Luft- und Raumfahrt, Elektronik, und Maschinen.

Das Verständnis der Grundlagen des Gewindeschneidens und das Erzielen präziser Gewindeschneiden kann dazu beitragen, die Fertigungseffizienz und die Produktqualität zu verbessern.

In diesem Blogbeitrag, Wir werden den Vorgang des Klopfens aufschlüsseln, Erklären Sie die verschiedenen Arten von Gewindelöchern, und geben wichtige Tipps zur Sicherstellung erstklassiger Qualität.

Wir werden uns auch mit den verwendeten Werkzeugen und Materialien befassen, die Faktoren, die die Gewindeschneidgenauigkeit beeinflussen, und übliche Anwendungen von Gewindelöchern.

2. Was ist ein Gewindeloch??

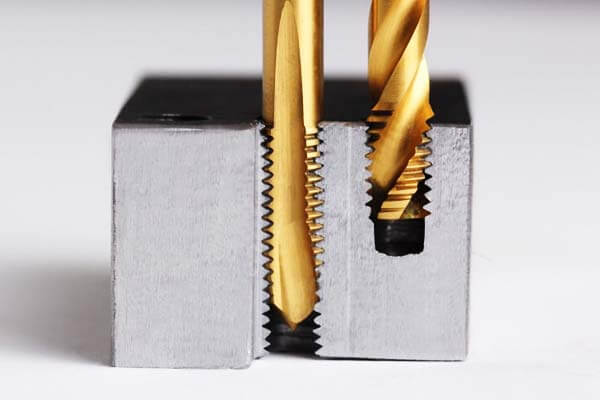

Ein Gewindeloch ist einfach ein Loch, das gebohrt und dann mit einem Gewindebohrer mit einem Gewinde versehen wurde, um ein Befestigungselement aufzunehmen.

Es unterscheidet sich von einem Bohrloch, Das ist einfach ein Loch ohne Gewinde.

Durch das Gewindeschneiden werden Innengewinde im Loch erzeugt, Ermöglicht das Einbringen von Schrauben, Schrauben, oder andere Gewindebefestigungen.

- Bohrloch vs. Gewindeloch: Während ein Bohrloch ein einfaches zylindrisches Loch ist, Ein Gewindeloch entsteht, wenn mit einem Gewindebohrer ein Spiralgewinde auf der Innenfläche erzeugt wird.

Durch dieses Gewinde kann das Loch Befestigungselemente sicher halten, was in vielen Anwendungen unerlässlich ist. - Allgemeine Begriffe:

-

- Themen: Dies sind die spiralförmigen Rillen, die in das Loch geschnitten sind, ermöglicht das Eindrehen von Befestigungselementen.

- Klopfen: Das Werkzeug zum Schneiden von Innengewinden in das Loch. Je nach Material und Gewindespezifikation ist es in verschiedenen Ausführungen erhältlich.

- Tonhöhe: Der Abstand zwischen einzelnen Threads. Je feiner die Tonhöhe, desto mehr Fäden pro Zoll (TPI), Dies ist für bestimmte Anwendungen, die eine höhere Präzision erfordern, von entscheidender Bedeutung.

3. Bearbeitungsprozess zum Gewindeschneiden

Beim Gewindeschneiden wird mit einem Gewindebohrer ein Innengewinde in ein Loch geschnitten. Abhängig vom Material und der gewünschten Fadenstärke, Dabei kommen unterschiedliche Werkzeuge und Maschinen zum Einsatz.

- Ausrüstung:

-

- CNC-Maschinen: Diese computergesteuerten Maschinen sind in der Lage, hochpräzise Gewindeschneidvorgänge automatisch durchzuführen, Damit sind sie ideal für die Großserienproduktion.

- Gewindeschneidmaschinen: Diese Spezialmaschinen sind speziell für das Gewindeschneiden konzipiert und können sowohl manuelle als auch automatische Vorgänge ausführen.

- Manuelle Gewindeschneidwerkzeuge: Für kleinere oder individuelle Arbeiten, Es werden manuelle Gewindeschneidwerkzeuge wie Handgewindebohrer und Matrizen verwendet.

Diese werden typischerweise eingesetzt, wenn nur wenige Löcher mit einem Gewinde versehen werden müssen.

- Tippen vs. Gewindefräsen: Sowohl das Gewindefräsen als auch das Gewindeschneiden erzeugen Innengewinde, aber es gibt deutliche Unterschiede.

Bei kleinen bis mittelgroßen Löchern geht das Gewindeschneiden schneller und effizienter, Das Gewindefräsen bietet eine größere Flexibilität für größere Gewinde oder komplexe Geometrien.

4. Schritt-für-Schritt-Anleitung zum Gewindebohren von Löchern

Hier finden Sie eine Schritt-für-Schritt-Anleitung, wie Sie erfolgreich ein Loch bohren:

- Schritt 1: Sammeln Sie die notwendigen Werkzeuge und Materialien

-

- Stellen Sie sicher, dass Sie einen Wasserhahn haben, Bohrer, Gewindeschneidmaschine, manuelles Gewindeschneidwerkzeug, und Gleitmittel.

- Schritt 2: Wählen Sie den rechten Gewindeschneider und Bohrer aus

-

- Wählen Sie einen Gewindebohrer, der dem gewünschten Gewindetyp entspricht (UNC, UNF, Metrisch) und Größe.

Wählen Sie den passenden Bohrer passend zur Gewindebohrergröße aus, um eine perfekte Passform zu gewährleisten.

- Wählen Sie einen Gewindebohrer, der dem gewünschten Gewindetyp entspricht (UNC, UNF, Metrisch) und Größe.

- Schritt 3: Bohren Sie das Loch

-

- Bohren Sie das Loch auf die richtige Größe, Stellen Sie sicher, dass es den Wasserhahnspezifikationen entspricht.

Verwenden Sie je nach erforderlicher Gewindesteigung einen Bohrer mit dem passenden Durchmesser und der passenden Tiefe.

- Bohren Sie das Loch auf die richtige Größe, Stellen Sie sicher, dass es den Wasserhahnspezifikationen entspricht.

- Schritt 4: Bereiten Sie sich auf das Klopfen vor

-

- Reinigen Sie das Loch und tragen Sie ein geeignetes Schmiermittel auf, um die Reibung zu verringern und ein Festklemmen des Gewindebohrers während des Schneidvorgangs zu verhindern.

- Schritt 5: Auf das Loch tippen

-

- Beginnen Sie mit dem Gewindeschneiden, indem Sie den Hahn in das Loch einführen, und gleichmäßigen Druck ausüben, während das Werkzeug gedreht wird, um die Gewinde zu erzeugen.

Stellen Sie sicher, dass der Gewindebohrer mit dem Loch ausgerichtet bleibt, um eine Fehlausrichtung zu vermeiden.

- Beginnen Sie mit dem Gewindeschneiden, indem Sie den Hahn in das Loch einführen, und gleichmäßigen Druck ausüben, während das Werkzeug gedreht wird, um die Gewinde zu erzeugen.

5. Arten von Gewindelöchern

Gewindebohrungen sind für die Herstellung sicherer Verbindungen zwischen Teilen unerlässlich, Abhängig von den Anwendungsanforderungen gibt es mehrere Typen.

Das Verständnis der verschiedenen Arten von Gewindelöchern hilft bei der Auswahl der richtigen Methode für bestimmte Aufgaben, Gewährleistung optimaler Leistung und Passform.

Hier sind die häufigsten Typen:

Durch Löcher

Durchgangslöcher sind Gewindelöcher, die durch das Material verlaufen, von einer Seite zur anderen.

Diese Löcher ermöglichen den vollständigen Durchgang der Befestigungselemente, Die Gewinde im Loch sorgen für eine sichere Verbindung der Schrauben, Schrauben, oder andere Arten von Gewindebefestigungen.

Durchgangslöcher werden häufig in Anwendungen verwendet, bei denen beide Seiten des Materials verbunden werden müssen oder wenn mehrere Teile auf beiden Seiten des Materials befestigt werden.

Blinde Löcher

Sacklöcher, im Gegensatz zu Durchgangslöchern, dringen nicht vollständig durch das Material.

Sie werden bis zu einer bestimmten Tiefe gebohrt und dann mit Gewinde versehen, um Gewinde zu erzeugen.

Sacklöcher sind ideal, wenn nur eine Seite des Materials befestigt werden muss, beispielsweise beim Anbringen von Bauteilen an einem Werkstück, das keinen Zugang zur Rückseite hat.

Senkbohrungen

Eine Senkbohrung ist eine Art Gewindeloch mit einer vergrößerten Öffnung an der Oberseite, um den Kopf einer Schraube aufzunehmen, schrauben, oder ein anderes Befestigungselement, das bündig mit oder unter der Oberfläche des Materials sitzt.

Diese Art von Loch ist besonders nützlich, wenn Sie den Kopf des Befestigungselements verbergen möchten, Bereitstellung einer sauberen, glatte Oberfläche.

Aufgebohrte Löcher

Aufgebohrte Löcher sind Löcher, die gebohrt und dann aufgerieben wurden, um ihre Größe zu verbessern, Form, und Oberflächenbeschaffenheit.

Der Reibvorgang stellt sicher, dass das Loch die richtige Toleranz aufweist und glatt ist, Dies ist besonders wichtig vor dem Klopfen.

Passlöcher bieten ein höheres Maß an Präzision und sind unerlässlich, wenn enge Toleranzen für die Gewinde erforderlich sind.

Austauschbare Fäden

Unter austauschbaren Gewinden versteht man die verschiedenen Arten von Gewindeformen, die beim Gewindeschneiden von Löchern verwendet werden können.

Zu den am häufigsten verwendeten Thread-Typen gehören::

- UNC (Einheitliches nationales Grobkorn): Ein Gewindetyp mit weniger Gewindegängen pro Zoll, wodurch es für schwere Anwendungen geeignet ist.

Es ist einfacher herzustellen und wird häufig in industriellen und mechanischen Anwendungen verwendet, vor allem dort, wo es auf die Stärke ankommt. - UNF (Einheitliche nationale Geldbuße): Mit mehr Fäden pro Zoll als UNC, UNF-Gewinde sind ideal für Anwendungen, die eine hohe Präzision und kleinere Abmessungen erfordern, feineres Gewinde passt.

Diese werden verwendet, wenn eine höhere Spannungsfestigkeit und Genauigkeit erforderlich sind, beispielsweise in Präzisionsmaschinen oder Luft- und Raumfahrtkomponenten. - Metrische Gewinde: Basierend auf dem metrischen System, Diese Fäden sind häufig in europäischen und internationalen Anwendungen zu finden.

Metrische Gewinde werden in einer Vielzahl von Branchen sowohl für Präzisions- als auch für allgemeine Anwendungen verwendet.

6. Werkzeuge und Materialien, die beim Gewindeschneiden verwendet werden

Wasserhähne

Gewindebohrer sind die wichtigsten Werkzeuge zum Schneiden von Innengewinden in vorgebohrte Löcher.

Es gibt sie in verschiedenen Ausführungen, jeweils für spezifische Anwendungen und Materialien konzipiert:

- Handtipps: Diese Gewindebohrer werden manuell mit einem Windeisen gedreht und eignen sich für kleinere oder einmalige Arbeiten.

Sie bieten eine hervorragende Kontrolle über den Gewindeschneidprozess, können jedoch arbeitsintensiv sein. - Maschinengewindebohrer: Konzipiert für den Einsatz mit kraftbetriebenen Maschinen wie CNC-Drehmaschinen oder speziellen Gewindeschneidmaschinen, Maschinengewindebohrer bieten schnellere und gleichmäßigere Ergebnisse.

Sie sind ideal für Großserienproduktionen. - Spiralpunkt (Pistole) Wasserhähne: Gekennzeichnet durch ihre nach vorne gerichteten Flöten, Diese Gewindebohrer zeichnen sich dadurch aus, dass sie Späne vor die Schneidkante schieben,

Dadurch eignen sie sich perfekt für Durchgangslöcher, bei denen Späne leicht austreten können. - Spiralflötengewindebohrer: Mit spiralförmigen Nuten, die die Späne nach oben und aus Sacklöchern ziehen, Spiralnut-Gewindebohrer sind für Tiefloch-Gewindeanwendungen unverzichtbar.

- Gewindebohrer mit gerader Flöte: Wird häufig zum allgemeinen Gewindeschneiden in weicheren Materialien verwendet,

Gewindebohrer mit gerader Spannut sind kostengünstig und vielseitig, können die Spanabfuhr jedoch möglicherweise nicht so effizient durchführen wie Spiralgewindebohrer.

Bohrer

Bohrer erzeugen das Führungsloch, in das der Gewindebohrer Gewinde schneidet. Die Wahl der richtigen Bohrergröße ist entscheidend für ein erfolgreiches Gewindeschneiden.

Der Durchmesser des Bohrers sollte dem Innendurchmesser des zu schneidenden Gewindes entsprechen,

Stellen Sie sicher, dass genügend Material übrig bleibt, damit der Gewindebohrer Gewinde formen kann, ohne das Werkstück übermäßig zu belasten.

- Schnellarbeitsstahl (HSS) Bohrer: Geeignet für die meisten gängigen Metalle und Legierungen, HSS-Bits bieten eine gute Verschleißfestigkeit und Hitzetoleranz.

- Kobalt-Bohrer: Ideal für härtere Materialien wie Edelstahl oder Gusseisen, Kobalt-Bits haben im Vergleich zu Standard-HSS-Bits eine höhere Härte und Haltbarkeit.

- Hartmetallbestückte Bohrer: Für extrem harte Materialien, Hartmetallbestückte Bits bieten überragende Festigkeit und Langlebigkeit, wenn auch zu höheren Kosten.

Werkstückmaterialien

Das zu zerspanende Material hat maßgeblichen Einfluss auf die Werkzeugauswahl, Geschwindigkeiten, füttert, und Kühlmittel.

Verschiedene Materialien haben unterschiedliche Härtegrade, thermische Eigenschaften, und Bearbeitbarkeit, All dies wirkt sich auf den Klopfvorgang aus.

- Stahl: Eines der am häufigsten verwendeten Materialien, Stahl erfordert eine sorgfältige Prüfung der Gewindebohrerauswahl basierend auf der Härte.

Weichere Stähle können oft mit Standard-HSS-Gewindebohrern geschnitten werden, während gehärtete Stähle möglicherweise Kobalt- oder Hartmetall-Gewindebohrer erfordern. - Aluminium: Bekannt für seine Weichheit und Neigung zum Abrieb, Aluminium profitiert von der Schärfe, Hochwertige Gewindebohrer und ausreichende Schmierung, um die Bildung von Spänen zu verhindern.

- Messing und Bronze: Aufgrund ihrer Zusammensetzung neigen diese Materialien dazu, selbstschmierend zu sein

Sie können jedoch dennoch von einer ordnungsgemäßen Kühlmittelanwendung profitieren, um die Hitze zu regulieren und die Integrität des Werkzeugs aufrechtzuerhalten. - Kunststoffe: Beim Gewindeschneiden von Kunststoffen sind geringere Geschwindigkeiten und Vorschübe erforderlich, um ein Schmelzen oder Verformen des Materials zu vermeiden.

Spezielle Wasserhähne für Kunststoff können dabei helfen, sauber zu werden, Funktionsfäden.

7. Faktoren, die die Präzision des Gewindeschneidens beeinflussen

Gewindesteigung

Die Steigung hat direkten Einfluss auf die Anzahl der Gewindegänge pro Zoll oder Millimeter, Auswirkungen auf die Festigkeit und den Sitz der Verbindung haben.

Zum Beispiel, Eine feinere Steigung sorgt für mehr Gewindegänge pro Zoll, Erhöhung der Haltekraft, aber eine präzisere Bearbeitung erforderlich.

Tiefen- und Durchmessertoleranz

Die Einhaltung enger Toleranzen gewährleistet einen ordnungsgemäßen Gewindeeingriff und verhindert ein Abisolieren oder Lösen des Befestigungselements.

In kritischen Anwendungen können die Toleranzen bis zu ±0,001 Zoll betragen.

Geschwindigkeit und Vorschub beim CNC-Gewindeschneiden

Die Optimierung dieser Parameter ist entscheidend für die Herstellung hochwertiger Gewinde, ohne den Gewindebohrer oder das Werkstück zu beschädigen.

CNC-Maschinen können konstante Geschwindigkeiten und Vorschübe aufrechterhalten, was zu besseren Ergebnissen führt.

Kühlmittel und Schmierung

Richtige Kühlung und Schmierung reduzieren die Reibung, Hitzestau, und Verschleiß sowohl am Wasserhahn als auch am Material.

Die Verwendung von Kühlmittel kann die Standzeit des Werkzeugs um bis zu verlängern 30%.

8. Vor- und Nachteile von Gewindelöchern

Vorteile von Gewindelöchern

Sichere Befestigung

Gewindelöcher bieten eine zuverlässige und sichere Befestigungsmethode. Die Innengewinde sorgen dafür, dass Bolzen und Schrauben fest ineinandergreifen können, Verhindert ein Lösen während des Gebrauchs.

Dies macht Gewindebohrungen besonders nützlich bei kritischen Anwendungen, bei denen sichere Verbindungen für die Betriebssicherheit von entscheidender Bedeutung sind,

beispielsweise in der Luft- und Raumfahrt- und Automobilindustrie.

Raumeffizienz

Einer der herausragenden Vorteile von Gewindelöchern ist die Platzeffizienz.

Durch den Wegfall zusätzlicher Befestigungselemente wie Muttern oder Unterlegscheiben, Gewindebohrungen sparen wertvollen Platz in kompakten Baugruppen.

Dies ist besonders in der Elektronik von Vorteil, Automobilkomponenten, und Maschinen, wo Platzbeschränkungen an der Tagesordnung sind und jeder Millimeter zählt.

Strukturelle Integrität

In Materialien, die Fäden effektiv halten können, Gewindelöcher tragen dazu bei, die strukturelle Integrität der Baugruppe aufrechtzuerhalten.

Die Fäden verteilen die Last großflächig, Dies reduziert die Spannungskonzentration und verbessert die allgemeine Haltbarkeit im Vergleich zu anderen Befestigungsmethoden wie Nieten oder Schweißen.

Dies ist von entscheidender Bedeutung bei Anwendungen, bei denen die Komponenten hohen Belastungen oder Vibrationen standhalten müssen.

Einfache Wartung

Gewindelöcher erleichtern die Wartung, Reparaturen, und Upgrades, da Komponenten leicht zerlegt und wieder zusammengebaut werden können.

Diese Funktion ist besonders nützlich in Branchen, in denen eine regelmäßige Wartung erforderlich ist, beispielsweise bei Fertigungsanlagen, Maschinen, und Automobilsysteme.

Die Möglichkeit, Befestigungselemente wiederzuverwenden, ohne die Integrität der Gewinde zu beeinträchtigen, ist eine kostengünstige Lösung für die Wartung.

Nachteile von Gewindelöchern

Fadenverschleiß

Ein wesentlicher Nachteil von Gewindelöchern ist der Gewindeverschleiß, insbesondere bei weicheren Materialien.

Im Laufe der Zeit, Wiederholte Montage und Demontage können dazu führen, dass sich die Innengewinde verschlechtern, was zu einer Schwächung der Verbindung führt.

Dies ist besonders problematisch bei Anwendungen, bei denen Teile häufig montiert und demontiert werden müssen, beispielsweise in wartungsintensiven Branchen.

Gefahr von Cross-Threading

Ein Quergewinde entsteht, wenn der Bolzen oder die Schraube beim Einsetzen falsch ausgerichtet wird, Dies kann zu Schäden am Innengewinde führen. Dieses Problem kann die Verbindung schwächen und zum Ausfall führen.

Bei der manuellen Montage kommt es häufig zu Quergewinden, wo Präzision möglicherweise schwieriger aufrechtzuerhalten ist.

Eine angemessene Schulung und der Einsatz von Werkzeugen wie Fadenführern können dazu beitragen, dieses Risiko zu mindern.

Begrenzte Tragfähigkeit

Gewindelöcher sind nur begrenzt tragfähig, insbesondere bei Materialien, die Fäden nicht gut halten, wie Kunststoffe oder weiche Metalle.

Diese Materialien können sich bei starker Belastung lösen oder verformen, was zum Ausfall der Verbindung führt.

Für Anwendungen mit hoher Beanspruchung, zusätzliche Befestigungsmethoden, wie zum Beispiel die Verwendung von Ankern oder Einsätzen, kann erforderlich sein, um die erforderliche Festigkeit sicherzustellen.

Möglicher Hahnbruch

Ein weiterer Nachteil besteht darin, dass der Gewindebohrer während des Gewindeschneidens brechen kann, insbesondere bei der Arbeit mit harten Materialien wie Titan oder Edelstahl.

Unsachgemäße Schmierung, falsche Vorschubgeschwindigkeiten, oder die Verwendung des falschen Gewindebohrers für das Material kann die Bruchgefahr erhöhen.

Ein kaputter Gewindebohrer lässt sich nur schwer entfernen und kann das Werkstück beschädigen, Dies führt zu kostspieligen Ausfallzeiten und Reparaturen.

9. Anwendungen von Gewindelöchern

Gewindebohrungen spielen in verschiedenen Branchen eine zentrale Rolle, Bereitstellung einer zuverlässigen Methode zur Herstellung sicherer Gewindeverbindungen zwischen Komponenten.

Automobilindustrie

- Motorkomponenten: Gewindebohrungen werden zur Befestigung von Teilen wie Zylinderköpfen verwendet, Mannigfaltigkeiten, und Ventildeckel am Motorblock.

- Fahrgestell- und Karosseriemontage: Gewindelöcher ermöglichen die Montage von Halterungen, Sitze, und Aufhängungskomponenten am Rahmen oder Chassis.

- Elektrische Systeme: Gewindelöcher sind auch für die Befestigung elektronischer Teile wie Sensoren und Steuermodule im elektrischen System des Autos von entscheidender Bedeutung.

Luft- und Raumfahrtindustrie

- Flugzeugrumpf- und Flügelbaugruppen: Zur Befestigung der Paneele werden Gewindelöcher verwendet, Rahmen, und Steuerflächen wie Klappen und Querruder.

- Motorkomponenten: Ähnlich wie bei Automobilanwendungen, Triebwerksteile in Flugzeugen, einschließlich Turbinenschaufeln, Kompressorstufen, und Hüllen,

Oft sind Gewindelöcher erforderlich, um die strukturelle Integrität sicherzustellen. - Fahrwerkssysteme: Das Gewindeschneiden bietet sichere Befestigungspunkte für Stoßdämpfer, Räder, und Streben, Gewährleistung sicherer Starts und Landungen.

Elektronikindustrie

- Montage elektronischer Komponenten: Zur Montage von Leiterplatten werden Gewindebohrungen verwendet, Kondensatoren, Widerstände, und andere Komponenten sicher im Gehäuse.

- Gehäuse zum Schutz: Die Gehäuse vieler elektronischer Geräte, wie Computer, Mobiltelefone, und medizinische Geräte,

Oft sind Gewindelöcher zur Befestigung von Schrauben oder Bolzen erforderlich, die das Gerät dicht und vor Staub schützen, Feuchtigkeit, und andere Verunreinigungen. - Anschlüsse und Ports: Für die Montage von Steckverbindern werden Gewindebohrungen verwendet,

wie HDMI, USB-Anschlüsse, und Stromanschlüsse, in Elektronikgehäuse, Gewährleistung einer ordnungsgemäßen Ausrichtung und sicheren Verbindungen.

Industriemaschinen

- Komponenten für Werkzeugmaschinen: Gewindebohrungen werden bei der Montage von Maschinenteilen wie Grundplatten verwendet, Spindeln, und Werkzeughalter, Gewährleistung von Stabilität und Genauigkeit während des Betriebs.

- Montage und Ausrichtung von Teilen: Komponenten wie Motoren, Getriebe, und Riemenscheiben werden oft mit Bolzen oder Schrauben in Gewindelöchern befestigt, um Ausrichtung und sicheren Betrieb zu gewährleisten.

- Wartung: Gewindebohrungen ermöglichen die Demontage von Maschinen für Reparaturen und Wartungsarbeiten,

Dies ermöglicht einen einfachen Zugriff auf interne Komponenten, die möglicherweise ausgetauscht werden müssen.

Medizinische Geräte

- Medizinische Implantate: Gewindelöcher werden in orthopädischen Implantaten wie Gelenkersatz und Schrauben verwendet, Sicherstellen, dass sie während der Operation und im Körper fest an Ort und Stelle bleiben.

- Medizinische Geräte: Geräte wie chirurgische Instrumente, Diagnosegeräte,

und Laborwerkzeuge erfordern oft Gewindelöcher für die sichere Montage von Komponenten und Anbauteilen. - Prothetik: Gewindelöcher finden sich auch in Prothesen, wo sie zur sicheren Befestigung verschiedener Teile wie Gelenke und Gliedmaßen dienen.

10. Überlegungen und Tipps für Gewindelöcher

Materialhärte

Härtere Materialien wie Edelstahl oder Titan erfordern möglicherweise spezielle Gewindebohrer und niedrigere Gewindeschneidgeschwindigkeiten, um Werkzeugschäden zu vermeiden.

Genaue Pilotlochgrößen

Für eine optimale Gewindebildung ist es wichtig, sicherzustellen, dass der Durchmesser der Vorbohrung den Spezifikationen des Gewindebohrers entspricht.

Ein falsch dimensioniertes Loch kann zu einer schlechten Gewindequalität führen.

Passender Gewindelochdurchmesser

Wählen Sie den passenden Lochdurchmesser basierend auf dem Hauptdurchmesser des Gewindebohrers und den Materialeigenschaften.

Zum Beispiel, A 1/4-20 UNC-Gewindebohrer erfordern eine 0,216-Zoll-Vorbohrung in Stahl.

Abgewinkelte Oberflächen

Beim Bohren von Löchern auf schrägen Flächen, Achten Sie besonders darauf, die Rechtwinkligkeit beizubehalten. Eine Fehlausrichtung kann zu verkreuzten Gewinden oder beschädigten Gewindebohrern führen.

Präzise Lochplatzierung

Eine genaue Lochplatzierung ist für funktionsfähige Baugruppen von entscheidender Bedeutung. Schon eine geringfügige Abweichung kann die Gesamtleistung der Komponente beeinträchtigen.

Beheben von Gewindefehlausrichtungen

Falsch ausgerichtete Gewinde können zu verkreuzten Gewindegängen oder Schäden an der Gewindebohrung führen. Überprüfen Sie vor dem Klopfen immer die Ausrichtung.

Arbeiten mit schwer zerspanbaren Materialien

Verwenden Sie ausreichend Kühlmittel und möglicherweise Gewindebohrer mit mehreren Schneiden, wenn Sie mit schwierigen Materialien arbeiten.

Zum Beispiel, Beim Gewindeschneiden von Titan ist möglicherweise die Verwendung von Kühlmitteln auf Schwefelbasis erforderlich, um die Reibung zu verringern.

Umgang mit Gewindefehlern

Probleme wie Grate, Unterbietung, oder Spanablagerungen können die Gewindeintegrität beeinträchtigen.

Durch die regelmäßige Wartung der Tools und die Einhaltung bewährter Verfahren können diese Probleme minimiert werden.

11. Abschluss

Abschließend, Gewindelöcher sind für die Bearbeitung von grundlegender Bedeutung und spielen in zahlreichen Branchen eine entscheidende Rolle bei der Montage von Komponenten.

Durch das Verständnis der Prinzipien des Klopfens, Auswahl der richtigen Werkzeuge und Materialien, und Einhaltung bewährter Praktiken,

Maschinisten können präzise Ergebnisse erzielen, Zuverlässige Fäden, die die Produktleistung und Haltbarkeit verbessern.

Egal, ob Sie an komplizierten elektronischen Geräten oder großen Maschinen arbeiten, Die Beherrschung der Kunst des Gewindeschneidens trägt wesentlich zum Erfolg jedes Fertigungsprojekts bei.

Durch die Einhaltung dieser Richtlinien wird sichergestellt, dass jedes Gewindeloch den höchsten Qualitäts- und Präzisionsstandards entspricht.

Wenn Sie Thread-Verarbeitungsanforderungen haben, Bitte zögern Sie nicht Kontaktieren Sie uns.