1. Einführung

„Blech“ bezieht sich im Allgemeinen auf Metallrohlinge aus etwa 100 % 0.2 mm bis 6 mm Dicke (Branchendefinitionen variieren).

Schweißen in dieser Größenordnung ist ein Balanceakt: liefern ausreichend Energie für eine einwandfreie Verbindung und minimieren gleichzeitig Verzerrungen, Durchbrand und metallurgische Schäden.

Gute Ergebnisse erfordern eine geeignete Prozessauswahl (Stelle, Bogen, Reibung, Laser, Löschen), Steuerung des Wärmeeintrags, korrektes Verbindungsdesign und robuste Inspektion.

2. Was ist Blechschweißen??

Blechschweißen ist der Satz von Verbindungstechnologien, die zur Herstellung von Strukturelementen verwendet werden, funktionelle oder kosmetische Verbindungen in dünnem Metallmaterial – typischerweise aus ≈0,2 mm bis ~6 mm Dicke in der industriellen Praxis.

In diesem Maßstab unterscheiden sich die Ziele vom Schweißen schwerer Profile: Sie müssen dabei eine solide Verbindung herstellen Minimierung des Wärmeeintrags, Durchbrennen vermeiden, Kontrolle der Verzerrung, und Erhaltung der Oberflächenbeschaffenheit für Endmontage oder sichtbare Paneele.

Eine prägnante Definition

Beim Blechschweißen handelt es sich um den kontrollierten lokalen Energieeintrag (Thermal-, reibend oder metallurgisch) Zum Verschmelzen oder metallurgischen Verbinden von zwei oder mehr Blechkomponenten, sodass die Verbindung den Anforderungen entspricht Stärke, Ermüdung, Korrosion und Kosmetik Kriterien, Dabei bleiben Verzerrungen und Nacharbeiten in akzeptablen Grenzen.

Was es beinhaltet (Prozessfamilien)

Das Schweißen von Blechen ist keine einzelne Technologie, sondern eine Familie von Methoden, die je nach Material ausgewählt werden, Dicke, Gelenkgeometrie und Produktionsvolumen:

- Schmelzschweißen – schmilzt Grundmetall und fügt normalerweise Füllstoff hinzu (z.B., GMAW/MIG, WIG/WIG, Laser, Plasma).

- Widerstandsschweißen – erzeugt Wärme durch elektrischen Widerstand an der Grenzfläche (z.B., Spotschweißen).

- Festkörperschweißen – verbindet sich, ohne zu schmelzen (z.B., Reibung Schweißschweißen (Fsw)).

- Hartlöten und Weichlöten – Kapillarfluss eines niedriger schmelzenden Füllmetalls zum Verbinden dünner Bauteile, ohne das Grundmetall zu schmelzen.

- Mechanische Befestigung (Nieten, clinchen) und Klebstoffe werden manchmal in Kombination mit Schweißen verwendet.

3. Gängige Schweißverfahren für Bleche – ausführlich

Bei der Blechfertigung kommt eine kleine Familie von Schweiß- und Verbindungstechnologien zur Steuerung des Wärmeeintrags zum Einsatz, Verzerrung, Aussehen und Zykluszeit.

Gas-Metalllichtbogenschweißen (GMAW / MICH)

Beim GMAW entsteht ein Lichtbogen zwischen einer kontinuierlich zugeführten abschmelzenden Drahtelektrode und dem Werkstück.

Der Lichtbogen ionisiert die Schutzgasatmosphäre, Es entsteht eine Plasmasäule, die thermische Energie auf die Drahtspitze und die Werkstückoberfläche überträgt.

Das Metall wird in diskreten, durch den Strom bestimmten Modi vom Draht zum Schweißbad übertragen, Drahtdurchmesser, Drahtchemie, Gaszusammensetzung und Lichtbogendynamik:

- Kurzschlussübertragung: Die geschmolzene Spitze berührt das Werkstück kurzzeitig und Stromspitzen führen zu einer schnellen Tropfenablösung; die Energie pro Tropfen ist gering, begrenzte Durchdringung und minimale Wärmezufuhr – ideal für sehr dünne Bleche.

- Kugelförmige Übertragung: größer, Durch die Schwerkraft entstehen und fallen Tröpfchen; Dieser Modus ist instabil und erzeugt Spritzer.

- Sprühübertragung: Hochstrom, Kontinuierliche Übertragung feiner Tröpfchen über den Lichtbogen; hohe Abscheidung und tiefe Eindringtiefe, aber höherer Wärmeeintrag (besser geeignet für dickere Abschnitte).

- Gepulster Sprühstrahl: Eine kontrollierte Spitzen- und Basisstromwellenform, die eine Einzeltröpfchenübertragung pro Impuls erzeugt – kombiniert eine geringe durchschnittliche Wärmezufuhr mit einer sprühartigen Tröpfchenablösung für ein gutes Finish auf dünnen bis mittleren Blechen.

Elektromagnetische Kräfte (Pinch-Effekt) und Oberflächenspannung bestimmen die Tropfenbildung und -ablösung.

Die Dynamik des Schweißbades (Flüssigkeitsfluss, Marangoni-Konvektion beeinflusst durch Schwefel/Sauerstoff, und elektromagnetisches Rühren) Kontrollieren Sie die Form und Verdünnung der Perlen.

Die Zusammensetzung des Schutzgases beeinflusst die Lichtbogenstabilität, Metallübertragungsmodus und Penetration (z.B., CO₂ erhöht die Tröpfchengröße und die Spritzerbildung; Argon-Sauerstoff-Mischungen stabilisieren die Sprühübertragung bei niedrigeren Strömen).

Gas-Wolfram-Lichtbogenschweißen (GTAW / WIG)

GTAW verwendet a nicht verbrauchbare Wolframelektrode um einen stabilen Lichtbogen aufrechtzuerhalten.

Der Lichtbogen wird eingeengt und am Grundmetall befestigt, Wärme durch ionisiertes Gas übertragen (Plasma).

Da die Elektrode nicht verbraucht wird, Füllmetall (wenn verwendet) wird manuell oder automatisch dem Schweißbad zugeführt.

Wichtige physikalische Aspekte:

- Lichtbogensäule und Wärmekonzentration: WIG-Lichtbögen sind schmal und sehr kontrollierbar; Kleine Änderungen des Stroms oder des Brennerwinkels haben direkte Auswirkungen auf den lokalen Wärmeeintrag.

- Abschirmung und Lichtbogenchemie: Inertgas (typischerweise Argon) verhindert Oxidation; für Aluminium AC WIG,

Durch die wechselnde Polarität entsteht eine Oxidreinigung (Elektropolieren) Wirkung während des positiven Elektrodenhalbzyklus und Penetration während des negativen Elektrodenhalbzyklus – dies ist entscheidend, um die hartnäckige Aluminiumoxidhaut zu durchbrechen. - Wärmeleitung und Strahlungskühlung: denn die Elektrode ist kühler und Wärme fließt in das Werkstück, WIG erzeugt eine vorhersehbare Schmelzzone mit feiner Kontrolle der Pfützengröße.

- Lichtbogenentstehung und Stabilität: Hochfrequenz- oder Lift-Start-Systeme ermöglichen eine kontrollierte Lichtbogenzündung ohne Verschmutzung; Elektrodenauswahl (thoriert, zertifiziert, lanthanhaltig) Passt die Elektronenemission und Lichtbogenstabilität für verschiedene Strombereiche an.

WIG ermöglicht eine präzise thermische Steuerung und minimale Turbulenzen im Schmelzbad, Damit eignet es sich hervorragend für dünne Bleche und kosmetische Schweißnähte, bei denen Lichtbogenstabilität und Sauberkeit die Leistung dominieren.

Widerstandspunktschweißen (RSW)

Widerstandspunktschweißen ist ein Joule-Erwärmungsprozess: Ein hoher Strom wird durch den Kontaktblechstapel gepresst, während die Druckelektrodenkraft einen engen Kontakt aufrechterhält.

Lokaler Widerstand an der Kontaktschnittstelle (und in geringerem Maße der Volumenschichtwiderstand) wandelt elektrische Energie schnell in Wärme um, Dies führt zu lokalem Schmelzen und der Bildung von Schweißklumpen.

Wichtige mechanistische Punkte:

- Kontaktwiderstand vs. Massenwiderstand: Der anfängliche Grenzflächenwiderstand dominiert die Erwärmung; wenn Materialien weicher werden und sich geschmolzenes Metall bildet, Der Widerstand ändert sich dynamisch – die Prozesssteuerung muss diesen Übergang berücksichtigen.

- Elektrodenkraft und Wärmeverteilung: Durch die Druckkraft werden Oxide herausgedrückt und der Kontaktwiderstand verringert; Es kontrolliert auch die Nugget-Geometrie, indem es geschmolzenes Metall einschränkt und das Ausstoßen verhindert.

- Wärmediffusion und Kühlung: nachdem der Strom abgeschaltet wurde, Durch die Haltezeit und die Elektrodenkühlung wird Wärme entzogen und das Nugget verfestigt; Elektrodenkühlung (wassergekühlte Kupferelektroden) ist entscheidend für die Kontrolle der Nuggetgröße und Wiederholbarkeit.

- Material- und Beschichtungseffekte: Beschichtungen (Verzinkung, Bio -Beschichtungen) verändern den Übergangswiderstand und können verdampfen, Auswirkungen auf die Wärmelokalisation und die Lebensdauer der Elektroden – Zeitpläne müssen entsprechend angepasst werden.

RSW ist im Grunde ein elektrothermisch-mechanischer Prozess, bei dem elektrische, Thermische und mechanische Variablen interagieren im Millisekundenbereich, um eine metallurgische Verbindung herzustellen.

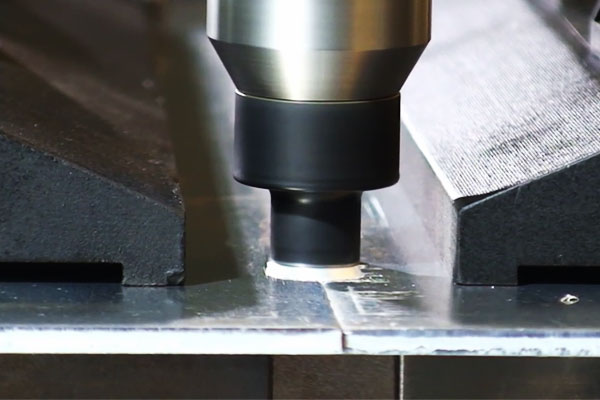

Reibung Schweißschweißen (Fsw)

FSW ist ein Festkörper, thermomechanisches Fügeverfahren. Eine rotierende, profiliertes Werkzeug (Schulter + Stift) wird in die Fuge eingetaucht und daran entlang geführt.

Zu den Mechanismen bei der Arbeit gehören::

- Reibungsheizung: Die rotierende Schulter und der Stift erzeugen durch Reibung an der Schnittstelle zwischen Werkzeug und Werkstück Wärme, Lokale Erhöhung der Temperatur in einen plastisch fließfähigen, aber unterschmelzenden Zustand.

- Material plastifiziertes Fließen und Rühren: Die Geometrie des Stifts zwingt Material von der Vorderkante dazu, um den Stift herum zu fließen und sich im Nachlauf zu verfestigen, Schließen von Hohlräumen und Aufbrechen anfänglicher Oxidfilme – was zu einer feinkörnigen, dynamisch rekristallisierten „Rührzone“ führt..

- Mechanische Schmiedewirkung: Die Schulter übt Schmiededruck aus, Verfestigung des gerührten Materials und Herstellung einer fehlerfreien Verbindung ohne schmelzbedingte Porosität.

- Mikrostrukturelle Entwicklung: Starke plastische Verformung und dynamische Rekristallisation verfeinern die Körner und erzeugen im Vergleich zu Schmelzschweißungen häufig bessere mechanische Eigenschaften.

Weil FSW ein Schmelzen verhindert, es beseitigt Erstarrungsfehler (z.B., Porosität, heißes Knacken) und erzeugt geringe Verzerrungen; Jedoch, Erfolgreiches Schweißen erfordert eine stabile Unterlage und eine sorgfältige Kontrolle der Werkzeuggeometrie und der Prozesskinematik.

Laserstrahlschweißen (LBW) & Hybrides Laser-Lichtbogenschweißen

Beim Laserschweißen wird Energie in einem hochkollimierten Strahl übertragen, der in die Oberfläche einkoppelt, Es werden zwei primäre Leitungsmodi erzeugt:

- Leitungsmodus: Bei geringerer Leistungsdichte erhitzt der Laser die Oberfläche und schmilzt Material durch Leitung; Die Penetration erfolgt in einer flachen und wärmebeeinflussten Zone (HAZ) ist bescheiden.

- Schlüssellochmodus: Bei hohen Leistungsdichten verdampft der Strahl eine Metallsäule und erzeugt einen dampfgefüllten Hohlraum (Schlüsselloch). Die intensive Absorption an den Schlüssellochwänden bewirkt ein tiefes Eindringen, da das Schlüsselloch aufrechterhalten wird; Der Rückstoßdruck und die Fluiddynamik rund um das Schlüsselloch bestimmen den Fluss und die Stabilität des Schmelzbades.

Zu den wichtigsten physikalischen Faktoren gehören: Absorption (Material, Oberflächenzustand), Reflexionsvermögen (Hochreflektierende Metalle wie Al und Cu verringern die Kopplung), und Schlüssellochstabilität (empfindlich auf Gelenkverformungen und das Vorhandensein von Verunreinigungen).

Beim Hybrid-Laserlichtbogenschweißen wird ein Laser mit einem Lichtbogen gekoppelt (normalerweise MIG) — Der Lichtbogen verbessert die Spaltüberbrückung, wärmt die Verbindung vor und liefert Füllmaterial, während der Laser für tiefes Eindringen und enge HAZ sorgt.

Synergien entstehen, weil der Lichtbogen die Verfügbarkeit von geschmolzenem Metall erhöht und die Empfindlichkeit gegenüber kleineren Lücken verringert, während der Laser die Penetration kontrolliert und Verzerrungen reduziert.

Plasma-Lichtbogenschweißen (PFOTE)

PAW erzeugt einen verengten Plasmastrahl, indem es ein Plasmagas erzwingt (Argon, Wasserstoffmischungen) durch eine feine Düse um eine Wolframelektrode herum.

Die Verengung erhöht die Gastemperatur und die Ionisierung, eine fokussierte Produktion, Lichtbogen mit hoher Energiedichte, der in beiden Fällen eingesetzt werden kann:

- Übertragener Modus: Der Lichtbogen setzt sich am Werkstück fest und die Wärmeübertragung wird konzentriert; geeignet für tieferes Eindringen.

- Nicht übertragen (Pilot) Modus: Zwischen Elektrode und Düse wird ein Lichtbogen für spezielle Vorheiz- oder Zündaufgaben aufrechterhalten.

Die höhere Energiedichte und die laminare Strömung des Plasmastrahls sorgen für eine stabile Penetration mit besserer Kontrolle als bei herkömmlichem WIG;

Gaschemie (H₂-Zugabe) erhöht die Enthalpie und Penetration auf Kosten einer möglichen Wasserstoffaufnahme in anfälligen Legierungen.

Die Düsengeometrie und die Gasflusssteuerung sind daher entscheidende Parameter für die Lichtbogenform, Einbrand- und Schweißbadverhalten.

Oxy-Fuel, Hartlöten und Weichlöten (für Dünnspur, nicht strukturell)

Diese sind kapillare und temperaturgeführte Fügeverfahren statt Schmelzschweißen:

- Oxy-Fuel (Flamme) Schweißen/Löten: eine Verbrennungsflamme (O₂ + Brenngas) liefert punktuelle Wärme.

Beim Hartlöten der Zusatzlegierung (mit einem Schmelzpunkt unterhalb des Grundmetalls) wird erhitzt, um durch Kapillarität in den Verbindungsspalt zu fließen, ohne die Grundmetalle zu schmelzen.

Flammenchemie und Flussmittel steuern die Auflösung und Benetzung von Oxiden. Autogenschweißen (Fusion) schmilzt Grundmaterial und Füllstoff – aufgrund der groben Wärmekontrolle selten bei Blecharbeiten. - Löschen: verlässt sich auf benetzen– Der geschmolzene Füllstoff muss über die Grundmetalloberflächen fließen und daran haften, Oxide verdrängen; Flussmittel oder kontrollierte Atmosphären entfernen Oxide und fördern die Benetzung.

Die Kapillarwirkung steuert die Füllstoffverteilung; Der Gelenkspielraum ist entscheidend (typischer Lötspalt 0,05–0,15 mm). - Löten: Ähnlich wie Hartlöten, jedoch bei niedrigeren Temperaturen (<450 °C); Oberflächenspannung und Erstarrung kontrollieren die Integrität der Verbindungen in Elektronik- und Lichtbaugruppen.

Denn unedle Metalle werden nicht geschmolzen, Hartlöten und Weichlöten erzeugen minimale Verformungen und eignen sich gut für die Verbindung unterschiedlicher Metalle; Der Erfolg hängt von der Metallurgie des Füllstoffs ab, Flussmittelchemie und strenge Sauberkeits- und Abstandskontrolle.

4. Materialüberlegungen und Schweißbarkeit

Genauso geht es beim Schweißen von Blechen Materialverhalten da es um die Prozessauswahl geht.

Verschiedene Legierungen reagieren sehr unterschiedlich auf Erwärmung, gießen, Erstarrung und Abkühlung:

Die Wärmeleitfähigkeit steuert die Ausbreitung der Wärme, Die Legierungschemie steuert die Rissanfälligkeit und die Eigenschaften nach dem Schweißen, und der Oberflächenzustand steuern die Stabilität und Porosität des Lichtbogens.

| Materialgruppe | Schweißbarkeit (Blatt) | Typische Prozesse | Hauptanliegen / Effekte | Typischer Füllstoff & Abschirmung |

| Kohlenstoffstähle / Low-Alloy-Stähle | Gut → Bedingt | GMAW (Kurzschluss/Impuls), GTAW, RSW | HAZ-Härtung auf höheren C- oder dicken Abschnitten; Verzerrung; wasserstoffinduzierte Kaltrissbildung, wenn Feuchtigkeit/Verunreinigungen vorhanden sind | ER70S-6 (MICH); Ar/CO₂-Mischungen; Vorwärmen/Nachwärmen für Stähle mit höherem CE-Wert |

| Edelstähle (austenitisch) | Sehr gut | GTAW, gepulstes MSG, Laser | Sensibilisierung (Karbidniederschlag) bei Überhitzung → Korrosion; schmale WEZ; Verzerrungskontrolle | ER308L / ER316L (Füllstoff mit niedrigem C-Gehalt), 100% Ar (WIG), Ar-Mischungen (MICH) |

| Edelstähle (ferritisch/martensitisch) | Herausfordernd | WIG, MIG mit Vorheizen | Martensitisch: Gefahr der Verhärtung und Rissbildung der HAZ; ferritisch: Getreidewachstum & Sprödigkeit | Martensitisch: passender Füller + Anlassen nach dem Schweißen; Vorheizen steuern (100–300 ° C.) |

Aluminium & Legierungen |

Gut – prozesssensitiv | WIG (Wechselstrom), pulsierte MICH (Spulenpistole), Laser, Fsw | Hohe Wärmeleitfähigkeit; zähes Oxid (Al₂O₃) Muss entfernt werden; Porosität und Heißrissgefahr bei einigen Legierungen | Al-Füllstoffe: ER4043 (Und, gute Fließfähigkeit), ER5356 (Mg, höhere Stärke); 100% Ar oder Ar/He |

| Kupfer, Messing, Bronze | Mäßig → Besondere Handhabung | WIG, Laser, Löschen (bevorzugt für dünne) | Sehr hohe Leitfähigkeit (Cu) → Wärmeverlust; Messing setzt Zn-Dämpfe frei; Gefahr des Durchbrennens und Verdampfens | Kupfer: Cu-Si-Füllstoff; Messing: Hartlot; Argon-Abschirmung; gute Belüftung |

| Verzinkt / beschichtete Stähle | Zustandsabhängig | MIG/WIG mit lokalem Streifen, RSW (mit Bedienelementen), Laser+Extraktion | Zink verdampft → Porosität, Spritzer und giftige Dämpfe (Metallrauchfieber); Reduzierung der Elektrodenlebensdauer bei RSW | Entfernen Sie die Beschichtung im Schweißbereich oder verwenden Sie eine lokale Absaugung; PSA und Rauchkontrolle obligatorisch |

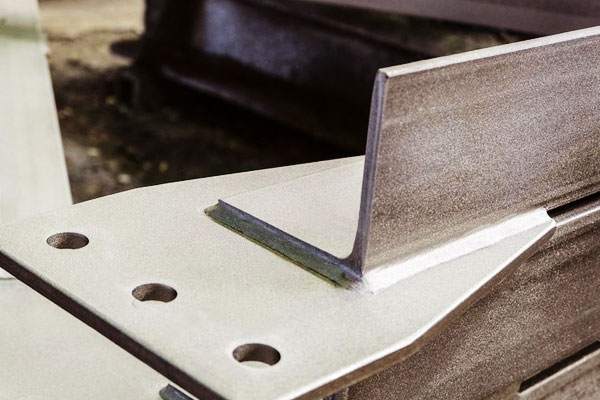

5. Gelenkdesign, Anpassung und Kantenvorbereitung

Eine gute Verbindungskonstruktion reduziert den Wärmebedarf und verbessert die Qualität.

- Überlappungsverbindungen sind beim Punktschweißen und MIG für Blech üblich; Achten Sie auf eingeschlossenes Wasser oder Korrosionsnester.

- Stoßverbindungen auf dünnen Blechen erfordern eine hervorragende Kantenvorbereitung (Quadrat, Lücke schließen) für Laser oder WIG. Wurzelspalt typischerweise 0–0,5 mm beim Laser; TIG verträgt möglicherweise mehr.

- Kehlnähte: Für Stärke und Steifigkeit, Begrenzen Sie die Halsgröße, um ein Durchbrennen zu vermeiden. Typische Filetkeule für 1 Die Dicke des Blechs in mm beträgt ca. 1–2 mm, muss jedoch sorgfältig kontrolliert werden.

- Kantenschrägen: Normalerweise nicht für dünne Bleche erforderlich; wenn verwendet, Halten Sie die Abschrägung flach, um überschüssigen Füllstoff und Hitze zu vermeiden.

- Toleranzen: Für Laser und FSW, Die Passungstoleranzen sind eng (±0,1 mm oder besser). Für MIG/TIG bei sehr dünnen Materialien, Lücken <0.5 mm sind üblich, um ein Durchbrennen zu vermeiden.

6. Wärmeeintrag, Verzerrungskontroll- und Befestigungsstrategien

Dünne Bleche verziehen sich leicht – zu den Kontrollstrategien gehören:

- Geringerer Wärmeeintrag: Impulsschweißen, höhere Fahrgeschwindigkeit, Kurzschlussübertragung im MSG, gepulstes MIG/WIG.

- Intermittierendes Nähen: Schweißen Sie Segmente mit Lücken, um Spannungen abzubauen; Der letzte Durchgang füllt Lücken.

- Ausgewogener Schweißablauf: Symmetrische Schweißstellen und Backstep-Technik.

- Starke Befestigung und Reißnägel: Klammern und Punktnägel vor dem vollständigen Schweißen reduzieren die Bewegung.

- Kühlkörper und Trägerstangen: Die Kupferrückseite leitet die Wärme ab und verhindert ein Durchbrennen.

- Vorbiegen/Überkontrolle: Absichtlich vorverformen und dann verschweißen, damit es nach dem Lösen flach bleibt.

7. Mängel, Ursachen und Gegenmaßnahmen

| Defekt | Symptome | Grundursachen | Gegenmaßnahmen |

| Durchbrennen | Loch im Blech, lokale Schmelze | Überschüssiger Wärmeeintrag, langsames Reisen, dünner Abschnitt | Strom/Wärme reduzieren, Fahrgeschwindigkeit erhöhen, Stützstange, Stichschweißen |

| Porosität | Gruben / Gaslöcher in der Schweißnaht | Verunreinigungen, Feuchtigkeit, schlechte Abschirmung | Saubere Oberflächen, Trockendraht/Füller, Verbesserung der Gasabdeckung, Rückseite reinigen |

| Mangelnde Fusion | Nicht verwachsene Zehen oder Wurzeln | Geringe Wärmeeinbringung, schlechte Passform | Energie steigern, Fahrgeschwindigkeit reduzieren, richtige Gelenkvorbereitung |

| Knacken (heiß/kalt) | Risse in der HAZ oder Schweißnaht | Hohe Zurückhaltung, Wasserstoff, schnelle Abkühlung | Verbrauchsmaterialien mit niedrigem H-Gehalt, Vor-/Nachheizen, Peening oder Stressabbau |

| Übermäßige Spritzer | Spritzer um die Perle herum (MICH) | Falscher Übertragungsmodus / Gas | Auf Impuls oder Kurzschluss umschalten, Gasmischung anpassen |

| Unterbieten | Nut am Schweißnahtübergang | Zu hohe Spannung oder Fahrgeschwindigkeit | Spannung reduzieren, langsames Reisen, Brennerwinkel einstellen |

| Oberflächenverschmutzung / Verfärbung | Oxidation, schlechtes Aussehen | Unzureichende Abschirmung oder Verschmutzung | Abschirmung verbessern, vor dem Schweißen reinigen |

| Punktschweißfehler | Flach oder kein Nugget, Vertreibung | Falsche Elektrodenkraft, Strom oder Zeit | Passen Sie die Druckkraft und den aktuellen Zeitplan an, Elektroden austauschen |

8. Inspektion, Prüfung und Qualitätssicherung

Qualitätspraktiken für das Blechschweißen:

- Sichtprüfung: Schweißprofil, unterbieten, Spritzer, Oberflächendiskontinuitäten.

- Farbeindringmittel (Pt): empfindliche Oberflächenrisserkennung.

- Ultraschall (UT): kann Untergrunddefekte bei dickeren Blechen oder mehrschichtigen Blechen erkennen.

- Kreuzspannungstest / Schältest: Wird zur Bestimmung der Punktschweißfestigkeit verwendet.

- Mechanische Tests: zugfest, biegen, und Mikrohärtetests an repräsentativen Coupons.

- Dimensionskontrolle: Messen Sie Ebenheit und Verzerrung; mit Vorrichtungen korrigieren oder nacharbeiten.

- Dokumente zur Prozesskontrolle: WPS, PQR- und Schweißerqualifikationen gemäß geltenden Normen.

9. Praktische Tipps zum Schweißen von Blechwerkstoffen

Bevor Sie beginnen – Checkliste zur Vorbereitung

- Material identifizieren & Temperament. Legierung bestätigen (z.B., 304L vs 304), Dicke und etwaige Beschichtungen. Falls unbekannt, Probe und Test.

- Reinigen Sie die Fuge. Öl/Fett entfernen, Schmutz, Walzzunder und schwere Oxide. Entfernen Sie bei Aluminium Oxide mechanisch oder verlassen Sie sich auf die AC-WIG-Oxidreinigung. Für verzinkt, Wenn möglich, entfernen Sie das Zink vom unmittelbaren Schweißbereich.

- Fit-up & Heftzwecke. Heften Sie bei dünnen Platten alle 25–50 mm; kleinerer Abstand (10–25 mm) für lange oder dünne Nähte, flexible Teile. Stellen Sie sicher, dass die Klemmen die Teile flach und ausgerichtet halten.

- Trockenfüller & Verbrauchsmaterial. Fülldraht und Stäbe versiegelt/trocken halten; Backen Sie die Elektroden, wenn dies in der Spezifikation erforderlich ist.

- Planen Sie die Wärmekontrolle. Identifizieren Sie, wo sich die Stützstangen befinden, Es werden Kühlkörper oder Heftschweißen verwendet. Bereiten Sie Vorrichtungen und Thermoklemmen vor.

- Rauchkontrolle & PSA. Lokaler Auspuff für verzinkte, Messing, rostfrei; Atemschutzmasken, wo erforderlich. Auge, Für die Verarbeitung geeigneter Hand- und Körperschutz.

Verfahren & Parameterheuristiken (Starterregeln)

Dies sind Ausgangspunkte – validieren Sie immer mit einem Coupon, der den Stapelwert reproduziert, Beschichten und Spannen.

GMAW / MICH (dünner Stahl 0,8–1,5 mm)

- Draht: 0.8 mm ER70S-6.

- Überweisen: Kurzschluss für ≤1,5 mm; gepulst für höhere Qualität.

- Aktuell: 60–140 A (niedrig anfangen, vorsichtig steigern).

- Stromspannung: 16–22 V.

- Reisegeschwindigkeit: 200–600 mm/min.

- Schutzgas: 75% Ar/25 % CO₂ (wirtschaftlich) oder 98% Ar/2 % O₂ (bessere Benetzung).

GTAW / WIG (dünner Edelstahl & Aluminium)

- Rostfrei (1.0 mm): DCEN 35–90 A; Ar-Fluss 8–15 l/min.

- Aluminium (0.8–2,0 mm): Und 60–160 und; Impuls & Gleichgewichtskontrolle hilfreich; Brennerstarter verwenden (HF oder Lift) Zum Schutz der Elektrode.

- Wolfram: 1.6–2,4 mm lanthanisiert/zeriiert für Gleichstrom, thoriert oder lanthaniert für AC.

Widerstandspunktschweißen (0.8 + 0.8 mm Weichstahl)

- Elektrodenkraft: 3–6 kN.

- Schweißstrom: 7-12 die (Maschine & elektrodenabhängig).

- Schweißzeit: 200–600 ms (abhängig von Netzfrequenz und Zeitplan).

- Elektroden pflegen: Kleiden Sie Ihre Gesichter regelmäßig; Überwachen Sie die Nuggetgröße durch destruktive/nicht-destruktive Probenahme.

Laserschweißen (1.0 mm rostfreier Kolben)

- Leistung: 1–4 kW je nach Fahrgeschwindigkeit.

- Geschwindigkeit: 1–5 m/min für dünne Bleche.

- Fokuspunkt: 0.2–0,6 mm; sorgen für hervorragende Kantenqualität und festen Sitz.

- Rückspülung: Argon 5–15 L/min für Edelstahl, um Oxidation zu verhindern.

Fsw (Aluminiumplatten)

- Werkzeugdrehzahl: 800–2000 U/min; Verfahrweg 100–500 mm/min (Kompromiss zwischen Geschwindigkeit und Hitze).

- Verwenden Sie eine robuste Trägerplatte; Die Werkzeugkonstruktion ist bei dünnen Blechen von entscheidender Bedeutung, um Tauchfehler zu vermeiden.

Kontrolle von Verzerrung und Durchbrennen

- Verwenden Sie Methoden mit geringer Wärmezufuhr: WIG, pulsierte MICH, Laser oder FSW, wenn Verzerrung oder optische Erscheinung entscheidend sind.

- Stich-/Sprungschweißen: 10–30 mm schweißen, 10–30 mm überspringen, kehren Sie dann zurück, um Lücken zu füllen – dies begrenzt die lokale Wärmeentwicklung.

- Balance-Sequenz: symmetrisch um das Teil und abwechselnd auf den Seiten schweißen. Für Nähte, Gehen Sie in kurzen Abschnitten zurück, um die Schrumpfung zu kontrollieren.

- Spannen & Rückendeckung: Starre Klemmen und Kupferträger leiten die Wärme ab und verhindern ein Durchbrennen; Bei sehr dünnen Teilen eignet sich eine Opferunterlage.

- Vorbiegen und überkompensieren: absichtlich leicht entgegen der vorhergesagten Verwerfung verziehen, damit sich das Teil nach dem Schweißen in die Spezifikation entspannt.

- Verwenden Sie Kühlkörper: Temporäre Kupferblöcke oder wassergekühlte Vorrichtungen unter kritischen Bereichen reduzieren HAZ und Verformungen.

Tack, Befestigungs- und Ausrichtungstipps

- Minimale Klebegröße: Verwenden Sie kleine Heftzwecke – gerade genug, um das Teil zu halten – und schließen Sie dann mit vollständigen Schweißnähten ab. Bei dünnen Blechen Heftlängen von 3–6 mm verwenden.

- Vielen Dank für Ihre Bestellung: Platzieren Sie Reißzwecken, um Lücken zu minimieren; Nicht zu stark kleben, da eine übermäßige Klebrigkeit gleichbedeutend mit einer übermäßigen lokalen Erwärmung ist.

- Vorrichtungsheizung: wenn sich Teile häufig verziehen, Erwägen Sie aktiv wassergekühlte Armaturen oder Keramikpads, um den Wärmefluss zu kontrollieren.

- Schnellwechselpaletten: für die Produktion, Entwerfen Sie Vorrichtungen, die eine wiederholbare Montage gewährleisten und die Zykluszeit minimieren.

Verbrauchsmaterial, Werkzeuge & Wartung

- Elektrode & Kerl, der: Halten Sie bei MIG/WIG Stromdüsen und Düsen sauber; Ersetzen Sie abgenutzte Spitzen – abgenutzte Spitzen führen zu unregelmäßigem Drahtvorschub und inkonsistenten Lichtbögen.

- Drahtauswahl: Passen Sie die Drahtchemie an das Grundmetall und die Oberfläche an; Halten Sie die Spulen trocken.

- Elektrodenverband (RSW): Richten Sie Kupferelektroden so ein, dass die Gesichtsgeometrie korrigiert wird; Abgenutzte Elektroden reduzieren den Kontakt und erhöhen den Strombedarf.

- Brennerwinkel & herausragen: Aufrechterhaltung eines gleichmäßigen Stick-outs für MIG (~10–20 mm typisch) und den richtigen Brennerwinkel (10–20 °) zur Kontrolle der Penetration und der Perlenform.

10. Prozessauswahlmatrix: Wann welche Methode anzuwenden ist

| Schweißprozess | Blechdickenbereich | Materialeignung | Hauptvorteile | Typische Anwendungen |

|---|---|---|---|---|

| GMAW / MICH | 0.8 – 12 mm | Kohlenstoffstahl, Edelstahl, Aluminium | Schnell, einfache Automatisierung, mäßiger Wärmeeintrag | Kfz -Panels, Industriegehäuse, Strukturrahmen |

| GTAW / WIG | 0.5 – 6 mm | Edelstahl, Aluminium, Kupferlegierungen | Präzise, saubere Schweißnähte, minimale Spritzer | Luft- und Raumfahrt, hochwertige Baugruppen, dekorative Paneele |

| Widerstandspunktschweißen (RSW) | 0.5 – 3 mm | Kohlenstoffstahl, Edelstahl | Sehr schnell, wiederholbar, minimale Verzerrung | Karosserieteile für Kraftfahrzeuge, Geräteherstellung |

| Reibung Schweißschweißen (Fsw) | 1 – 12 mm | Aluminium, Kupfer, Magnesium | Festkörperschweißung, hohe Festigkeit, geringe Verzerrung | Flugzeugrumpfplatten, Schiffsrumpf, Luft- und Raumfahrtkomponenten |

| Laserstrahlschweißen (LBW) & Hybrid | 0.3 – 6 mm | Edelstahl, Aluminium, hochfester Stahl | Tiefes Eindringen, Niedriger Wärmeeingang, hohe Geschwindigkeit | Automobil, medizinische Geräte, Präzisionsbaugruppen |

| Plasma-Lichtbogenschweißen (PFOTE) | 0.5 – 6 mm | Edelstahl, Nickellegierungen, Titan | Hochwertig, kontrollierter Lichtbogen, schmale WEZ | Luft- und Raumfahrt, nuklear, Hochleistungskomponenten |

| Oxy-Fuel, Löschen, Löten | 0.1 – 3 mm | Kupfer, Messing, dünner Stahl, Beschichtete Metalle | Geringe Hitze, Beiträge mit unterschiedlichen Metallen, minimale Verzerrung | HVAC, Elektronik, Dekorationsartikel |

11. Abschluss

Das erfolgreiche Schweißen von Blechen erfordert eine auf das Material abgestimmte Prozessfähigkeit, Gelenk- und Produktionsbedürfnisse.

Die wichtigsten Entscheidungen betreffen Wärmemanagement, Gelenkanpassung, Und Prozesskontrolle. Für große Volumina mit einfachen Überlappungsverbindungen, Widerstandspunktschweißen ist am wirtschaftlichsten.

Für kosmetische Nähte und Reparaturarbeiten, WIG wird bevorzugt. Fortschrittlich, verzerrungsarme Produktion, Laser oder Fsw könnte die richtige Wahl sein. Validieren Sie immer mit repräsentativen Gutscheinen, Steuerung der Schweißvariablen, und Durchführung von Inspektionen und Qualitätssicherung.

FAQs

Was ist das dünnste Blech, das ich schweißen kann??

Mit der richtigen Technik (Laser, WIG oder gepulstes MIG), Blätter bis zu 0.3–0,5 mm kann ohne Durchbrennen geschweißt werden. Widerstandspunktschweißen eignet sich gut für Überlappungsverbindungen bei ~0,6 mm pro Blech.

Wie kann ich Verformungen in geschweißten Blechbaugruppen reduzieren??

Wärmeeintrag minimieren (höhere Fahrgeschwindigkeit, gepulste Modi), Verwenden Sie ausgewogene Schweißsequenzen, Starke Befestigung und Nahtschweißung. Verwenden Sie Haltestangen und Klemmen als Kühlkörper.

Kann ich unterschiedliche Metalle schweißen? (z.B., Stahl bis Aluminium)?

Das direkte Schmelzschweißen von Stahl mit Aluminium ist aufgrund spröder intermetallischer Verbindungen problematisch. Bevorzugte Optionen sind Löschen, mechanische Befestigung, oder Festkörperfügen (Reibschweißen oder Reibrührtechnik) mit Übergangsschichten.

Verhindern Beschichtungen wie Verzinkung das Schweißen??

Beschichtungen erschweren das Schweißen: Zink verdampft und kann Porosität und giftige Dämpfe verursachen. Entfernen Sie die Beschichtung im Schweißbereich oder verwenden Sie beschichtungstolerante Verfahren (Laser mit Absaugung) und verwenden Sie immer eine Rauchabsaugung und persönliche Schutzausrüstung.

Wann sollte ich FSW dem Schmelzschweißen vorziehen??

Verwenden Fsw für Aluminiumlegierungen, bei denen eine minimale Verformung erforderlich ist, Ausgezeichnete mechanische Eigenschaften, und kein Füllstoff. FSW erfordert Zugang für das rotierende Werkzeug entlang der Verbindung.