1. Einführung

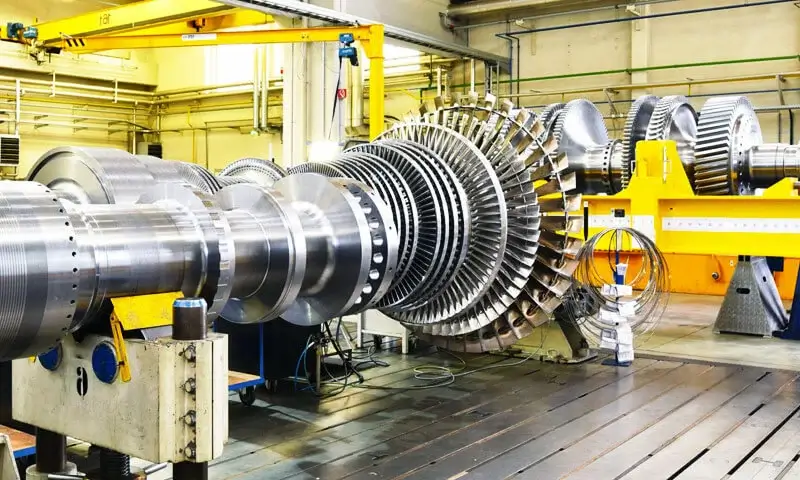

Nickelbasierte Hochtemperaturlegierungen stehen an der Spitze der modernen Ingenieurwesen,

Antrieb Anwendungen, die einen außergewöhnlichen Wärmewiderstand erfordern, mechanische Festigkeit, und Korrosionsschutz.

Luft- und Raumfahrt, Energieerzeugung, chemische Verarbeitung, und sogar modernste Automobilanwendungen

Erfordern Materialien, die raue thermische Umgebungen standhalten, intensive mechanische Lasten, und ätzende Elemente.

Ingenieure wenden sich konsequent an Nickel-basierte Hochtemperaturlegierungen zu, da sie eine einzigartige Kombination von Eigenschaften bieten.

Dieser Artikel zielt darauf ab, eine umfassende Analyse von Nickel-basierten Legierungen bereitzustellen.

Wir werden diese Materialien definieren, Umrunden Sie ihre kritischen Eigenschaften, Überprüfen Sie ihre weitreichenden Anwendungen, und vergleichen Sie sie mit anderen Materialien.

Außerdem, Wir werden die Herausforderungen der Fertigung bewältigen, innovative Lösungen, und zukünftige Trends-ein klares Bild davon, warum diese Legierungen in Hochleistungsumgebungen unverzichtbar bleiben.

2. Grundlagen von Nickel-basierten Hochtemperaturlegierungen

Das Verständnis von Nickel-basierten Hochtemperaturlegierungen beginnt mit einer klaren Definition ihrer Zusammensetzung und der Eigenschaften, die sie in extremen Umgebungen unverzichtbar machen.

Diese Legierungen führen einige der anspruchsvollsten Anwendungen aus, Lassen Sie uns also zusammenbrechen, was sie definiert und warum sie so außergewöhnlich abschneiden.

Definition & Zusammensetzung

Nickelbasierte Hochtemperaturlegierungen bestehen vorwiegend aus Nickel-Typ 50–70%-mit kritischen Legierungselementen wie Chrom in Verbindung, Kobalt, und Molybdän.

Mit dieser präzisen Mischung können Ingenieure ein Gleichgewicht zwischen Leistung und Haltbarkeit bei harten Betriebsbedingungen erreichen.

Im Wesentlichen, Diese Legierungen liefern einen robusten Wärmewiderstand und Korrosionsschutz und halten gleichzeitig die mechanische Festigkeit aufrechterhalten.

Komposition Insight:

- Nickel (50–70%): Bildet das Rückgrat, Bereitstellung von Hochtemperaturstabilität.

- Chrom: Verstärkt die Oxidationsresistenz und stärkt die Legierungsstruktur.

- Kobalt und Molybdän: Verbessern Sie den Kriechwiderstand und fügen Sie bei konstantem Stress Haltbarkeit hinzu.

Durch sorgfältig kontrollierende Komposition, Hersteller schneideten diese Materialien für Anwendungen an, die von Turbinenblättern bis hin zu Düsenmotorenkomponenten reichen.

Schlüsseleigenschaften

Legierungen auf Nickelbasis sind so konstruiert, dass herkömmliche Materialien zu kurz kommen. Ihre Leistung ergibt sich aus einer Kombination aus außergewöhnlichen Eigenschaften:

- Hitzebeständigkeit:

Diese Legierungen arbeiten zuverlässig zwischen 1.000 ° C und 1.200 ° C.. Zum Beispiel, Inconel 718 stand den extremen Temperaturen, Damit es in Luft- und Raumfahrtmotorkomponenten von entscheidender Bedeutung ist. - Kriechwiderstand:

Sie behalten ihre strukturelle Integrität über lange Zeiträume bei, Auch wenn sie konstantem hohem Stress ausgesetzt sind.

Dieses Merkmal ist für Anwendungen wie Turbinenblätter entscheidend. - Korrosion & Oxidationsbeständigkeit:

Nickelbasierte Legierungen gedeihen in aggressiven Umgebungen.

Materialien wie Hastelloy bieten eine hervorragende Resistenz gegen Säuren, Salze, und oxidative Bedingungen, Gewährleistung der Langlebigkeit bei chemischen Verarbeitung und Meeresanwendungen. - Mechanische Festigkeit & Duktilität:

Diese Legierungen bilden die Fähigkeit aus, schwere Belastungen mit genügend Duktilität standzuhalten, um mechanische Stoßdämpfer zu absorbieren.

Dieses Gleichgewicht verhindert ein spröde Versagen und trägt zu einer allgemeinen Zuverlässigkeit während des zyklischen thermischen Operationen bei.

Jede Immobilie trägt zur Gesamtleistung der Legierung bei, sie für extreme Umgebungen einzigartig geeignet machen.

Einstufung & Typen

Nickelbasierte Hochtemperaturlegierungen sind in verschiedenen Klassifikationen erhältlich:

- Superlegierungen (z.B., Inconel, René):

Entwickelt für Luft- und Raumfahrt- und Turbinenmotoren, Superlegierungen bieten unter extremer thermischer und mechanischer Spannung außergewöhnliche Festigkeit und Stabilität.

Sie bleiben die oberste Wahl für Hochleistungsanwendungen, die Zuverlässigkeit erfordern. - Hitzebeständige Legierungen (z.B., Nimonisch):

Optimiert für Gasturbinen und Industrieöfen, Diese Legierungen konzentrieren sich darauf, hohe Temperaturen über lange Zeiträume zu erhalten, ohne die Leistung zu beeinträchtigen.

Sie sind entscheidend in der Energieerzeugung, wenn ein gleichmäßiger Wärmefestigkeit ein Muss ist. - Korrosionsbeständige Legierungen (z.B., Monel, Hastelloy):

In Marine beschäftigt, chemisch, und Öl & Gasumgebungen, Diese Legierungen priorisieren den Widerstand gegen ätzende Mittel.

Sie stellen sicher, dass Komponenten ihre Integrität auch dann beibehalten.

3. Gemeinsame Grade von Hochtemperaturlegierungen auf Nickelbasis

Nickelbasierte Hochtemperaturlegierungen sind in einer Vielzahl von Klassen vorhanden, Jede auf bestimmte Anwendungen zugeschnitten, die außergewöhnlichen Wärmewiderstand erfordern, Korrosionsschutz, und mechanische Festigkeit.

Im Folgenden finden Sie einige der am häufigsten verwendeten Noten, kategorisiert nach ihren Hauptfunktionen und Branchenanwendungen.

Superlegierungen für die Luft- und Raumfahrt- und Stromerzeugung

Diese Legierungen sollen extremen Temperaturen und mechanischer Belastung standhalten, sie ideal für Jet -Motoren machen, Gasturbinen, und Kraftwerke.

Inconel -Serie (Legierungen auf Nickel-Chrom-Basis)

- Inconel 718

-

- Hauptmerkmale: Hervorragende Stärke, hoher Kriechwiderstand, und ausgezeichnete Schweißbarkeit.

- Maximale Betriebstemperatur: ~ 700 ° C.

- Anwendungen: Düsenmotor -Turbinenklingen, Raketenmotoren, und Gasturbinenscheiben.

Inconel 718 Turbinenrad

- Inconel 625

-

- Hauptmerkmale: Ausgezeichnete Oxidation und Korrosionsbeständigkeit, insbesondere in marinen und chemischen Umgebungen.

- Maximale Betriebstemperatur: ~ 1.000 ° C.

- Anwendungen: Luft- und Raumfahrtartikel, Meerwasserkomponenten, und Wärmetauscher.

- Inconel 738

-

- Hauptmerkmale: Überlegene Oxidationsresistenz und Hochtemperaturstärke.

- Maximale Betriebstemperatur: ~ 980 ° C.

- Anwendungen: Turbinenklingen und Brenngeber in der Stromerzeugung.

René -Serie (Fortgeschrittene Nickel -Superlegierungen)

- René 41

-

- Hauptmerkmale: Hochtemperaturstärke und Oxidationsresistenz mit ausgezeichneter Kriechleistung.

- Maximale Betriebstemperatur: ~ 1,090 ° C.

- Anwendungen: Jet -Motoren, Nachbrennkomponenten, und Auspuffsysteme.

- René 80 & René 95

-

- Hauptmerkmale: Verwendet in Hochleistungs-Turbinenklingen aufgrund ihrer hervorragenden Festigkeit und Kriechwiderstand.

- Maximale Betriebstemperatur: ~ 1.200 ° C.

- Anwendungen: Gasturbinenkomponenten und industrielle Stromerzeugung.

Nimonische Serie (Legierungen auf Nickel-Chrom-Kobaltbasis)

- Nimonisch 75

-

- Hauptmerkmale: Gute Oxidation und Korrosionsresistenz mit mäßiger Stärke.

- Maximale Betriebstemperatur: ~ 980 ° C.

- Anwendungen: Jet -Motoren, Gasturbinen, und Wärmebehandlungsvorrichtungen.

- Nimonisch 90

-

- Hauptmerkmale: Verbesserte Festigkeit und Kriechwiderstand bei erhöhten Temperaturen.

- Maximale Betriebstemperatur: ~ 1.050 ° C.

- Anwendungen: Hochtemperaturfedern, Luft- und Raumfahrtbefestigungen, und Verbrennungskammerkomponenten.

Korrosionsbeständige Nickellegierungen für Chemikalie und Marine Anwendungen

Diese Legierungen bieten überlegene Korrosionsbeständigkeit, Sie ideal für harte Umgebungen wie chemische Verarbeitungsanlagen zu machen, Offshore Oil Rigs, und Meerwassersysteme.

Hastelloy -Serie (Legierungen auf Nickel-Molybdän-Chrom-Basis)

- Hastelloy C-22

-

- Hauptmerkmale: Außergewöhnliche Resistenz gegen Oxidations- und Reduktionsmittel, was es sehr vielseitig macht.

- Maximale Betriebstemperatur: ~ 1.100 ° C.

- Anwendungen: Wärmetauscher, Rauchgasschrubben, und pharmazeutische Verarbeitung.

Hastelloy C22 geschmiedetes T -Shirt

- Hastelloy C-276

-

- Hauptmerkmale: Ausgezeichnete Lochfraß, Stresskorrosion, und Säurebeständigkeit.

- Maximale Betriebstemperatur: ~ 1.100 ° C.

- Anwendungen: Chemische Reaktoren, Marinekomponenten, und Verschmutzungskontrollausrüstung.

Monel -Serie (Nickel-Kupper-basierte Legierungen)

- Monel 400

-

- Hauptmerkmale: Herausragende Meerwasserkorrosionsbeständigkeit und gute mechanische Eigenschaften.

- Maximale Betriebstemperatur: ~ 600 ° C.

- Anwendungen: Meeresanwendungen, chemische Verarbeitung, und Kohlenwasserstoffverfeinerung.

- Monel K-500

-

- Hauptmerkmale: Verbesserte Stärke und Härte über Monel 400 Aufgrund von Titan- und Aluminium -Ergänzungen.

- Maximale Betriebstemperatur: ~ 650 ° C.

- Anwendungen: Ölbohrwerkzeuge, U -Boot -Komponenten, und Befestigungselemente in korrosiven Umgebungen.

Hochfeste Legierungen für Automobil, Medizinisch, und aufstrebende Industrien

Diese Legierungen bieten Haltbarkeit und Zuverlässigkeit für spezialisierte Anwendungen im Transport, Gesundheitspflege, und modernste Technologie.

Haynes -Serie (Hochleistungsbasierte Legierungen auf Nickelbasis)

- Haynes 188

-

- Hauptmerkmale: Ausgezeichnete thermische Stabilität und Oxidationsbeständigkeit bei extremen Temperaturen.

- Maximale Betriebstemperatur: ~ 1.100 ° C.

- Anwendungen: Verbrennungsausschüsse, Hitzeschilde, und Hyperschallflugzeugkomponenten.

- Haynes 230

-

- Hauptmerkmale: Herausragende Hochtemperaturstärke und Oxidationsresistenz.

- Maximale Betriebstemperatur: ~ 1,150 ° C.

- Anwendungen: Ofenkomponenten, Wärmetauscher, und Luft- und Raumfahrtstrukturelemente.

Mp35n (Nickel-Cobalt-Chrom-Molybdän-Legierung)

- Hauptmerkmale: Außergewöhnliche Stärke, Korrosionsbeständigkeit, und Biokompatibilität.

- Maximale Betriebstemperatur: ~ 650 ° C.

- Anwendungen: Herzschrittmacher, orthopädische Implantate, Und medizinisch Geräte.

4. Mechanische Eigenschaften von Hochtemperaturlegierungen auf Nickelbasis

Nickelbasierte Hochtemperaturlegierungen weisen eine einzigartige Mischung mechanischer Eigenschaften auf, die sie in extremen Umgebungen unterscheiden.

Außergewöhnliche Festigkeit und Kriechwiderstand

Eines der herausragenden Merkmale dieser Legierungen ist ihre hohe Zugfestigkeit und Ertragsfestigkeit.

Zum Beispiel, Legierungen wie Inconel 718 Normalerweise erreichen Zugfestigkeit im Bereich von 1,200 MPA bei Raumtemperatur und bei erhöhten Temperaturen bemerkenswerte Festigkeit aufrechterhalten.

Diese robuste Stärke stellt sicher, dass Komponenten schwere Lasten ohne Verformung bewältigen können.

Ebenso wichtig ist ihr ausgezeichneter Kriechwiderstand.

In Dienstleistungsumgebungen, in denen Komponenten bei hohen Temperaturen einen längeren Stress erleben, Nickelbasierte Legierungen behalten die dimensionale Stabilität im Laufe der Zeit bei.

Ingenieure verlassen sich auf diese Immobilie, um Turbinenblätter und andere kritische Komponenten zu entwerfen, die unter extremen Bedingungen kontinuierlich funktionieren müssen.

Überlegene Müdigkeitsbeständigkeit und Zähigkeit

Vorwärts gehen, Nickelbasierte Legierungen übertreffen auch die Müdigkeitresistenz.

Sie ertragen die zyklische Belastung, ohne dem vorzeitigen Fehler zu erliegen, Eine Qualität, die für Anwendungen wie Düsenmotoren und Industriegasturbinen von entscheidender Bedeutung ist.

Darüber hinaus, Diese Materialien bieten hervorragende Zähigkeit, Dies bedeutet.

Diese Kombination aus hoher Müdigkeitsbeständigkeit und Zähigkeit sorgt für eine langfristige Zuverlässigkeit in Komponenten, die wiederholten Spannungszyklen ausgesetzt sind.

Hohe Duktilität und Verarbeitbarkeit

Zusätzlich zu ihrer Stärke und Haltbarkeit, Diese Legierungen zeigen eine bemerkenswerte Duktilität.

Im Gegensatz zu spröden Materialien, die unter plötzlichem Stress knacken, Legierungen auf Nickelbasis weisen vor dem Versagen eine signifikante plastische Verformung auf.

Diese Eigenschaft ermöglicht es Ingenieuren, mit ihnen in komplexen Formen- und Bearbeitungsprozessen zu arbeiten, Aktivierung der Produktion komplizierter Komponenten mit präzisen Geometrien.

Mikrostrukturstabilität und Schadenstoleranz

Außerdem, Die mikrostrukturelle Stabilität von Hochtemperaturlegierungen auf Nickelbasis trägt zu ihrer Gesamtleistung bei.

Sie widerstehen den mikrostrukturellen Abbau auch unter harten thermischen und mechanischen Bedingungen.

Infolge, Diese Legierungen bieten eine konsistente Leistung und halten ihre mechanische Integrität über längere Zeiträume bei.

Diese Schadenstoleranz ist besonders für Hochleistungsanwendungen von entscheidender Bedeutung, wo selbst kleine Mängel zu katastrophalen Fehlern führen können.

5. Vergleichende Analyse: Nickellegierungen gegen. Alternative Materialien

Beim Vergleich von Nickellegierungen mit Alternativen, wie zum Beispiel Titanlegierungen und Keramik, Mehrere Faktoren entstehen:

Vergleich des Materialeigenschaften

- Temperaturbeständigkeit:

Nickellegierungen dauern bis zu 1.200 ° C., weit über die 600 ° C -Grenze von Titanlegierungen übertreffen.

Obwohl Keramik den Temperaturen bei 1.500 ° C standhalten kann, Ihre Sprödigkeit begrenzt praktische Anwendungen. - Korrosion & Oxidation:

Ingenieure stellen konsequent fest, dass Nickellegierungen in hart überlegenen Leistung bieten, Oxidierende Umgebungen im Vergleich zu Titan und Keramik. - Mechanische Verarbeitbarkeit & Duktilität:

Nickellegierungen bieten ein optimales Gleichgewicht zwischen Zähigkeit und Duktilität.

Im Gegensatz, Keramik zerschmettert oft unter thermischem Schock, während Titanlegierungen, Obwohl robust, Passen Sie Nickels umfassende Leistung nicht an.

Titan

Kosten und wirtschaftliche Überlegungen

- Materialkosten:

Während Nickellegierungen normalerweise höhere Vorabkosten tragen, Ihre verlängerte Lebensdauer und niedrigere Wartungsanforderungen führen zu erheblichen langfristigen Einsparungen. - Fertigungskomplexität:

Die Verarbeitung von Nickellegierungen erfordert hoch entwickelte Techniken, die die Produktionskosten höher steigern; Jedoch, Diese Methoden erzeugen Komponenten mit unübertroffener Haltbarkeit und Leistung. - Lebenszyklus & Recycling:

Nickellegierungen bieten bemerkenswerte Nachhaltigkeitsvorteile durch Recyclingabilität und längeres Betriebsleben, sie im Laufe der Zeit wirtschaftlich attraktiv machen.

| Eigentum | Nickellegierungen | Titanlegierungen | Keramik |

|---|---|---|---|

| Maximale Temperatur | 1,200°C | 600°C | 1,500°C |

| Korrosionsbeständigkeit | Exzellent | Gut | Arm |

| Bearbeitbarkeit | Herausfordernd | Mäßig | Spröde |

| Kosten | $ | $$ | $$ |

6. Herstellungsherausforderungen und Lösungen

Herstellung von Hochtemperaturlegierungen auf Nickelbasis stellt mehrere Herausforderungen, die sich direkt auf die Produktionseffizienz auswirken, kosten, und Materialleistung.

Jedoch, Ingenieure und Hersteller innovieren weiterhin innovativ, Entwicklungstechniken, die sich mit diesen Hindernissen befassen und gleichzeitig die Gesamtqualität verbessern.

In diesem Abschnitt, Wir diskutieren wichtige Verarbeitungsherausforderungen und untersuchen hochmoderne Lösungen, die Verbesserungen in der gesamten Branche vorantreiben.

Herausforderungen in der Verarbeitung

Nickelbasierte Legierungen bieten außergewöhnliche Leistung, Aber ihre fortschrittlichen Eigenschaften schaffen auch Hürden für Produktionsstoffe. Die folgenden Herausforderungen sind besonders wichtig:

- Hohe Materialkosten:

Die Premium -Zusammensetzung dieser Legierungen führt zu erhöhten Rohstoffkosten, Dies kann die Produktionsbudgets erheblich beeinflussen. - Maschinierbarkeit und Werkzeugverschleiß:

Die inhärente Härte von Nickelbasis beschleunigt die Werkzeugkleidung während der Bearbeitung.

Diese Herausforderung erfordert ausgefeilte Verarbeitungsmethoden, um die Präzision aufrechtzuerhalten und gleichzeitig Ausfallzeiten zu minimieren. - Recycling -Komplexität:

Das Wiederherstellen von Nickel mit hohem Purity von gebrauchten Komponenten bleibt schwierig.

Das Vorhandensein von Oxidschichten und komplexen Legierungszusammensetzungen kompliziert das Recycling, was wiederum die Nachhaltigkeit und die Gesamtkosteneffizienz beeinflusst. - Wasserstoffverspräche:

Die Exposition gegenüber Wasserstoff kann die strukturelle Integrität der Legierungen beeinträchtigen. Dieser Verschlechterungsmechanismus erfordert strenge Prozesskontrollen, um eine langfristige Zuverlässigkeit sicherzustellen.

Jede dieser Herausforderungen erfordert gezielte Lösungen.

Innovative Lösungen und Technologien

Als Reaktion auf diese Herausforderungen, Hersteller haben mehrere innovative Strategien angewendet, die sowohl die Effizienz als auch die Qualität der Verarbeitung von Nickellegierung verbessern sollen.

- Additive Fertigung (3D Drucken):

Ingenieure nutzen den 3D -Druck, um Materialabfälle zu minimieren und die Produktionskosten zu senken.

Zum Beispiel, Die 3D-gedruckten Inconel-Komponenten von GE haben bis a 40% Verringerung des Materialverbrauchs.

Dieser Ansatz ermöglicht die Erstellung komplexer Geometrien, die sonst mehrere Bearbeitungsschritte erfordern würden. - Kryo-Bearbeitung:

Durch Einbeziehung von flüssiger Stickstoffkühlung, Die kryogene Bearbeitung reduziert den Werkzeugverschleiß erheblich und verbessert die Oberflächenbearbeitung.

Diese Technik hilft dabei, enge Toleranzen aufrechtzuerhalten und gleichzeitig die Gesamtverarbeitungskosten zu senken. - Laserreinigung zum Recycling:

Fortgeschrittene Laserreinigungstechnologie entfernt effizient Oxidschichten aus Schrottmetall, Dadurch Verbesserung der Wiederherstellungsrate des hohen Nickels mit hohem Purity.

Dieser Prozess unterstützt nicht nur Recycling -Initiativen, sondern verringert auch die Umweltauswirkungen der Produktion. - Entwicklung von kobaltfreien Alternativen:

Forscher und Hersteller untersuchen kobaltfreie Formulierungen, wie Ni-Fe-Mo-Legierungen,

die Leistung aufrechterhalten und gleichzeitig die Abhängigkeit von teuren und ethisch herausfordernden Materialien verringern. Diese Alternativen helfen dazu, Lieferketten zu stabilisieren und die Produktionskosten zu senken.

Durch diese innovativen Lösungen, Hersteller überwinden die inhärenten Herausforderungen, die mit Nickel-basierten Hochtemperaturlegierungen verbunden sind.

Infolge, Sie erzielen eine verbesserte Produktivität, Verbesserte Materialleistung, und größere Nachhaltigkeit im gesamten Produktionsprozess.

7. Zukünftige Trends und Innovationen

Das Feld von Hochtemperaturlegierungen auf Nickelbasis entwickelt sich schnell. Aufstrebende Technologien versprechen, die Leistung zu verbessern, Nachhaltigkeit, und Anwendungsbreite.

Design und Simulation von AI-gesteuerten Materialien

- Maschinelles Lernen in der Legierungsentwicklung:

Unternehmen wie Citrine -Informatik nutzen maschinelles Lernen, um Legierungseigenschaften vorherzusagen, Reduzierung r&D Zyklen bis zu bis zu 50%.

Ingenieure optimieren jetzt Legierungskompositionen vor der Produktion, Minimierung von Versuch und Erreger. - Digitale Zwillingstechnologie:

Durch das Erstellen von digitalen Replikaten von Herstellungsprozessen können Ingenieure Betriebsumgebungen simulieren und die Leistung der Legierung virtuell optimieren, Sicherstellen, dass bessere Ergebnisse der realen Welt gewährleisten.

Grüne Herstellung & Nachhaltigkeit

- Recycling -Initiativen:

Projekte zur Wiederherstellung von hohen Purity-Nickel von Industrieabfällen haben an Dynamik gewonnen. Diese Initiativen senken nicht nur die Umweltauswirkungen, sondern auch niedrigere Produktionskosten. - Biolaching -Techniken:

Umweltfreundliche Methoden, die Pilze einsetzen, z. B. Aspergillus niger Reduzieren Sie die CO₂ -Emissionen um bis zu bis hin zu 60% Im Vergleich zu herkömmlichen Extraktionsmethoden,

Ein erheblicher Schritt zur grüneren Herstellung markieren.

Anwendungen im Raum-Alter

- Asteroidenabbau:

Startups wie Astroforge erforschen die Machbarkeit der Ernte von Nickel-reichen Asteroiden.

Dieser Durchbruch könnte die Herstellung im Raum verändern und die Abhängigkeit von Materialien mit Erdquellen verringern.

- Mond & Martian Fertigung:

Im Kontext der Off-World-Erkundung, Nickellegierungen sind entscheidend, um Strahlungsschilde und Lebensräume auf dem Mond und dem Mars zu konstruieren, Sicherstellung der menschlichen Sicherheit und Infrastruktur dauerhaft.

8. Abschluss

Nickelbasierte Hochtemperaturlegierungen beweisen sich in den anspruchsvollsten Anwendungen durchweg ihren Wert.

Sie betreiben Jet -Motoren, sichern Kernreaktoren, Verbesserung der Effizienz von Gasturbinen, und ermöglichen sogar Durchbrüche in der Weltraumforschung.

Ihre einzigartige Kombination aus Wärmefestigkeit, Kriechfestigkeit, Korrosionsschutz, und mechanische Stärke macht sie in mehreren Branchen unverzichtbar.

Ich freue mich auf, von KI angetriebene Innovationen, nachhaltige Herstellungspraktiken, und aufstrebende Weltraumanwendungen werden die Rolle von Nickellegierungen bei Hochleistungs-Engineering weiter festigen.

Ingenieure und Hersteller haben jetzt einen klaren Weg, um diese fortschrittlichen Materialien für Technologien der nächsten Generation zu nutzen,

Wenn wir sicherstellen, dass unsere Reise in extreme Umgebungen sicher ist, effizient, und innovativ.

Nehmen Sie die Zukunft der Materialwissenschaft an und erforschen Sie, wie hochtemperaturgelegte Nickel-basierte Legierungen Ihr nächstes Projekt verändern können.

Der nächste Durchbruch bei der Leistung, Nachhaltigkeit, und Zuverlässigkeit ist hier - und es beginnt mit Nickel.