1. Einführung

Laserschweißen vs MIG-Schweißen ist ein entscheidendes Thema in der modernen Fertigung, Wenn sich die Verbindungstechnologien direkt auf die Strukturintegrität auswirken, Produktionseffizienz, und langfristige Produktzuverlässigkeit.

Von der Luft- und Raumfahrt und Automobile bis hin zu medizinischen Geräten und schweren Maschinen, Das Schweißen liegt im Herzen sowohl der Massenproduktion als auch der Herstellung von hoher Präzision.

Der Artikel zielt darauf ab, eine umfassende darzustellen, Multi-Perspektivvergleich von Laserschweißen gegen MIG -Schweißen.

Untersuchung ihrer Arbeitsprinzipien, Technische Leistung, Kosten, Sicherheit, Materialverträglichkeit, und Eignung für verschiedene Anwendungen.

2. Was ist MIG-Schweißen? (Metall-Schutzgasschweißen – GMAW)?

MIG-Schweißen ist ein gut etabliertes Lichtbogenschweißprozess, das a verwendet kontinuierlich gefütterte Verbrauchsrahtelektrode und ein inerter oder semi-verstärktes Abschirmgas zum Schutz des Schweißpools vor atmosphärischer Kontamination.

Funktionsprinzip:

Der Prozess beginnt, wenn eine Elektrischer Lichtbogen wird getroffen zwischen der Drahtelektrode und dem Grundmaterial.

Die Wärme des Lichtbogens - von 3.000 ° C bis 6.000 ° C - ist sowohl der Draht als auch das Grundmetall gewöhnt, einen geschmolzenen Schweißpool bilden.

Der Abschirmung Gas, Typischerweise eine Mischung aus Argon und Co₂ oder reinem Argon, Verdrängt Umgebungsluft, um Oxidation zu verhindern, Porosität, und Kontamination.

Schlüsselsystemkomponenten:

- Stromquelle: Typischerweise konstante Spannung (Cv) mit Ausgaben von 18–30 V und 50–350 a.

- Drahtfutterautomat: Füttert die Elektrode mit einer kontrollierten Geschwindigkeit (2–20 m/i).

- Schweißpistole: Enthält die Kontaktspitze und liefert sowohl das Draht- als auch das Abschirmgas.

- Gasversorgung: Bietet Abschirmgas mit einer Durchflussrate von ~ 15–20 l/min.

Prozessattribute:

- Füllmetall: Vom Draht selbst geliefert, zur Ablagerung beitragen.

- Bogenstabilität: Leicht zu starten und zu warten, Auch für weniger erfahrene Schweißer.

- Eignung: Ideal zum Schweißen Kohlenstoffstahl, Edelstahl, und Aluminium mit Dicken, die von 1 mm bis 25 mm.

Vorteile des MIG-Schweißens

- Benutzerfreundlich und Bediener zugänglich

- Hohe Abscheidungsraten und schnellere Schweißgeschwindigkeiten

- Kostengünstige Ausrüstung und Setup

- Vielseitigkeit in Materialien und Dicken

- Kontinuierliches Schweißen mit minimalen Unterbrechungen

- Gute Schweißfestigkeit mit akzeptablen ästhetischen Finish

- Hohe Kompatibilität mit Automatisierung und Robotik

- Starke Leistung bei Outdoor- und Feldbedingungen

3. Was ist Laserschweißen??

Laserschweißen ist ein hochpräzise, Hochenergiedichte Fusionsprozess, bei dem ein konzentrierter Laserstrahl zum Schmelzen und Verbinden von Materialien verwendet wird.

Im Gegensatz zu Mig, Es erfordert keinen physischen Kontakt- oder Fülldrahtkabel, Obwohl es in speziellen Fällen mit Füllstoffmetall verwendet werden kann.

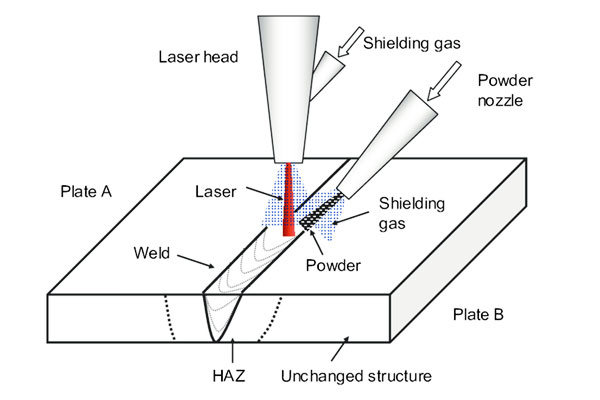

Funktionsprinzip:

A Fokussierter Laserstrahl, oft mit einem Durchmesser von so klein wie 0.1 mm, schlägt das Werkstück an, schnell auf über seinem Schmelzpunkt erhitzen.

Bei Stromdichten von mehr als 10 ° C/cm², Der Laser erstellt a Schlüssellocheffekt, Tief ermöglichen, Schmale Schweißnähte mit minimalem Wärmeeingang.

Die Verfestigung ist extrem schnell, Verringerung der Verzerrung und Reststress.

Lasertypen häufig verwendet:

- Faserlaser: Effizient und robust, mit Kräften von 500 Hier hinein 10+ kW.

- Festplattenlaser: Ausgezeichnete Strahlqualität und Energiestabilität.

- CO₂-Laser: Wird für dickere Abschnitte verwendet, aber weniger effizient für reflektierende Materialien.

Lieferung und Kontrolle:

Laserstrahlen werden über geliefert Glasfaser oder Spiegel, geführt von CNC -Systeme oder Roboterarme.

Fortgeschrittene Sensoren und Feedback -Systeme werden häufig für integriert Echtzeit-Prozessüberwachung und adaptive Kontrolle.

Prozessattribute:

- Füllmetall: Optional; Typischerweise ein Fusionsprozess.

- Schweißgeschwindigkeit: Kann übertreffen 10 m/min in Hochgeschwindigkeits-Setups.

- Eignung: Außergewöhnlich für Edelstahl dünner Stahl, Titan, Nickellegierungen, und unterschiedliche Metalle - hoffentlich in Luft- und Raumfahrt, Automobil, und Elektronik Branchen.

Vorteile des Laserschweißens

- Außergewöhnliche Präzision und minimale Wärmezone (HAZ)

- Hochgeschwindigkeits- und Hochgeschwindigkeitsfähigkeit

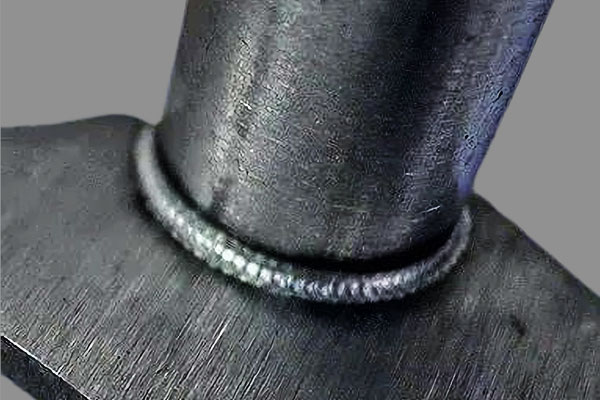

- Tiefe Penetration und schmale Schweißperlen

- Überlegene Schweißqualität und saubere Ästhetik

- Hohe Automatisierung und Integrationspotential

- Reduzierter Verbrauchsnutzung und niedrigerer Abfall

- Vielseitigkeit in Materialien und Gelenktypen

4. Vergleichende technische Analyse von Laserschweißen und MIG -Schweißen

Verständnis der technischen Kernunterschiede zwischen Laserschweißen vs MIG-Schweißen ist wichtig für die Optimierung der Schweißqualität, Leistung, und Eignung für spezifische industrielle Anwendungen.

Dieser Abschnitt vergleicht die beiden Techniken über wichtige technische Metriken hinweg -Wärmeeingang, Schweißqualität, und Präzision- Um einen umfassenden Überblick über ihre Leistung unter verschiedenen Fertigungsszenarien zu bieten.

Wärmeeingang und Penetration

MIG-Schweißen:

MIG -Schweißen beinhaltet normalerweise Eingang mit höherer Wärme Aufgrund des relativ breiten Bogens und der langsameren Kühlrate. Dieses breitere thermische Profil:

- Führt zu Größere wärmegeräte Zonen (HAZ).

- Erhöht das Risiko von Verzerrung Und Eigenspannung, Besonders in dünnen Materialien.

- Bietet moderates Eindringen, typischerweise bis zu 6–12 mm In einem einzigen Pass je nach aktuellem und gemeinsamem Design.

Laserschweißen:

Laserschweißen erzeugt a fokussiert, Hoch-Energie-Dichtestrahl das schafft a Schlüsselloch Wirkung, intensive Energie in ein kleines Gebiet liefern:

- Penetrationstiefen von bis zu 25 mm In einem einzigen Pass sind mit Hochleistungsfaserlasern erreichbar.

- Führt in minimale HAZ, Reduziertes Verziehen, Und enge thermische Kontrolle, Besonders kritisch in der Präzisionsherstellung.

- Wärmeeingang ist normalerweise 3–10 -mal niedriger als MIG -Schweißen für die gleiche Penetration, Verbesserung der metallurgischen Integrität.

Zusammenfassend: MIG -Schweißen ist besser, um große Lücken zu schließen oder Material aufzubauen, Während Laserschweißen ideal für tief ist, eng, Schweißnähte mit niedrigem Distortieren.

Schweißqualität und mechanische Eigenschaften

MIG-Schweißen:

- Zugfestigkeit: Hängt stark von Füllmaterial und Schweißparametern ab. Oft etwas niedriger als Basismetall aufgrund von Verdünnung und Porosität.

- Porosität und Spritzer: Häufige Probleme, die durch Abschirmung von Gaskonsistenzen oder Kontamination verursacht werden.

- Wärmeeinflusszone (HAZ): Kann breit und mikrostrukturell verändert werden, potenziell reduzieren.

Laserschweißen:

- Überlegene Fusionsqualität mit minimaler Porosität, wenn der Prozess optimiert ist.

- Höhere Zugfestigkeit Und Ermüdungsbeständigkeit aufgrund von schmalem Haz und schneller Verfestigung.

- Ausgezeichnete metallurgische Kontrolle, vor allem beim Schweißen unähnlicher oder reaktiver Metalle (z.B., Von, Ni -Legierungen).

Präzision und Kontrolle

MIG-Schweißen:

- Manueller und halbautomatischer Betrieb ist häufig, mit Positionsgenauigkeit abhängig von der Fähigkeit des Bedieners abhängig.

- Begrenzte Fähigkeit zu handhaben enge Toleranzen oder Lücken auf Mikronebene.

- Tolerant gegen unvollkommene gemeinsame Anpassung, wodurch es für strukturelle Anwendungen geeignet ist.

Laserschweißen:

- Angebote Kontrollsteuerung auf Mikronebene über Schweißplatz und Penetrationstiefe.

- Integriert nahtlos in CNC und Roboterautomatisierung, wiederholbar aktivieren, Hochgeschwindigkeitsproduktion.

- Kann schweißen Lücken so klein wie 0.1 mm, oder auch No-Lack Hinternverbindungen in hochpräzisen Setups.

- Weniger vergeben den gemeinsamen Lücken oder Fehlausrichtung, es sei denn.

5. Kostenüberlegungen zum Laserschweißen und MIG -Schweißen

In diesem Abschnitt, Wir untersuchen die finanziellen Auswirkungen beider Prozesse auf anfängliche Investitionen, Betriebskosten, und Investitionsrendite (ROI).

Erstinvestition

Laserschweißen Systembedarf a deutlich höhere Vorabkosten, größtenteils aufgrund:

- Präzisionslaserquellen (Faser, Co₂, Festplattenlaser).

- Strahllieferungsoptik und Steuerungssysteme.

- Sicherheitsinfrastruktur, einschließlich Lasergehäuse und Verriegelungen.

- Integration mit CNC- oder Roboterplattformen.

Kosten Benchmark: Eine Standard -Industrie -Laserschweißzelle kann zwischen $120,000 Zu $500,000, Abhängig von der Leistungskapazität, Automatisierungsstufe, und Zubehör.

MIG-Schweißen, dagegen, ist weitaus wirtschaftlicher für den Einsatz:

- Basishandbuch -MIG -Setups können mit beginnen $2,000 Zu $10,000.

- Auch vollständig automatisierte MIG -Zellen übertreffen selten $80,000, einschließlich Robotik und Vorrichtungen.

Diese Ungleichheit macht MIG -Schweißen für weitaus zugänglicher für kleine bis mittelständische Unternehmen oder für Projekte mit begrenztem Kapital.

Betriebs- und Wartungskosten

Laserschweißen kann den Betriebsabfall verringern, Aber seine Wartung ist anspruchsvoller:

- Objektivreinigung und Sehersatz sind routinemäßig und kostspielig.

- Energiereiche Laser Verbrauch erheblicher Strom, vor allem bei kontinuierlichen Operationen.

- Betreiber benötigen Spezielles Training So verwalten Laserleistungseinstellungen, Sicherheitsverfahren, und Systemdiagnostik.

Im Gegensatz, MIG -Schweißmerkmale:

- Niedrigere Kosten für Verbrauchsmaterialien, mit leicht verfügbarem Draht und Abschirmgas.

- Routine Wartung beschränkt auf Fackelersatz, Düsenreinigung, Und Einstellungen des Drahtverfügungseinsatzes.

- Vertrautheit der breiten Techniker, Dies senkt die Arbeitskosten und minimiert die Schulungsinvestitionen.

Operationale Schnappschuss:

- Laseroptikersatz kann kosten $1,000- $ 5.000 pro Zyklus.

- Mig Verbrauchsmaterialien Normalerweise laufen $0.10- 0,30 USD pro Schweißgang, Abhängig von Material- und Gasmischung.

Kapitalrendite (ROI)

Laserschweißangebote Langzeitwert in hohen Volumen und präzisionskritischen Anwendungen:

- Hohe Schweißgeschwindigkeiten und minimale Nacharbeit verbessern den Durchsatz.

- Konsequente Qualität senkt die Kosten für die Fehler im Zusammenhang mit dem Fehler.

- Nahtlose Integration in automatisierte Qualitätskontrollsysteme maximiert die Effizienz.

Im Automobilindustrie, Laserschweißen kann die gesamte Montagezeit um bis zu reduzieren 60% Für maßgeschneiderte leere Anwendungen, Auszug der höheren Anfangskosten innerhalb 1–2 Jahre In der Produktion mit hoher Volumen.

MIG-Schweißen, in der Zwischenzeit, liefert schneller ROI zur allgemeinen Herstellung:

- Ideal für Niedrig-bis-bis Mid-Volumenproduktion oder Reparatur- und Wartungsdienste.

- Minimale Einstellungszeit und flexible Feorturing-Unterstützung kurzfristige Wirtschaftswissenschaften.

- Der ROI wird oft in realisiert unter 6 Monate Für manuelle oder halbautomatische Konfigurationen.

6. Materialeignung und Dicke Reichweite

Die Auswahl der entsprechenden Schweißtechnik hängt stark von der Art des Materials und ihrer Dicke ab.

Laserschweißen und MIG -Schweißen weist unterschiedliche Wirksamkeitsniveaus in verschiedenen Metallen und Dickenkategorien auf.

In diesem Abschnitt, Wir bewerten ihre Leistung anhand der Materialkompatibilität, Metallurgische Empfindlichkeit, und strukturelle Anforderungen.

Materialkompatibilität

Laserschweißen

Laserschweißen zeichnet sich mit hervor Metalle mit hohem Reflexionsvermögen und thermischen Leitfähigkeit, vorausgesetzt, dass der richtige Lasertyp und Parameter angewendet werden. Häufig verwendete Materialien umfassen:

- Edelstähle (z.B., 304, 316, 2205 Duplex): Herausragende Ergebnisse mit minimaler Verzerrung.

- Aluminium Legierungen (z.B., 6061, 7075): Erfordert eine präzise Parameterkontrolle aufgrund eines hohen Reflexionsvermögens und des Porositätsrisikos.

- Titan Legierungen: Ausgezeichnete Schweißqualität für Luft- und Raumfahrt- und medizinische Verwendung.

- Legierungen auf Nickelbasis (z.B., Inconel): Die schmale Haz von Laser hilft bei der Erhaltung der mechanischen Integrität.

Laserschweißen ist besonders gut geeignet für Nichteisen- und Hochleistungslegierungen, wo Präzision und metallurgische Kontrolle wesentlich sind.

MIG-Schweißen

MIG -Schweißen ist vielseitiger milde Stähle, Kohlenstoffstähle, und Aluminium, mit weniger Schwerpunkt auf Präzision, aber größerer Flexibilität bei der allgemeinen Herstellung. Zu den gängigen Materialien gehören::

- Kohlenstoffstahl: Ideal für strukturelle und hochrangige Komponenten.

- Aluminium: Benötigt eine Spulenpistole oder ein Push-Pull-System und ein argonreiches Gas.

- Edelstahl: Erreichbar, aber mit einer breiteren Haz und einer möglichen Oxidation.

MIG ist im Allgemeinen toleranter gegenüber Oberflächenbedingungen wie Mühlenskala, Rost, oder Öl, wodurch es geeignet ist für im Freien, reparieren, und schwere Herstellung Umgebungen.

Fähigkeit der Dicken Reichweite

Laserschweißen

Laserschweißen ist sehr effektiv in der dünne bis mittelschwere Dicke Reichweite. Zu den typischen Funktionen gehören:

- Dünne Abschnitte (0.2 mm bis 3 mm): Außergewöhnliche Penetration ohne Verbrennung.

- Gemäßigte Abschnitte (bis zu 8–10 mm): Erfordert Mehrfach-Pass- oder Hochleistungslaser.

- Dicke Abschnitte (>10 mm): Machbar mit spezialisierten Hybridtechniken oder Strahlschwingungen.

Weil die Laserenergie stark konzentriert ist, Schweißnähte sind tief und schmal, Dies minimiert Wärmeverzerrung und reduziert die Nachbearbeitung.

MIG-Schweißen

MIG -Schweißen deckt einen breiteren Bereich von Materialstärken ab, insbesondere in der mittel- bis dicke Kategorien:

- Dünne Messgerät (<1 mm): Herausforderung durch Wärmeaufbau; Risiko von Verbrennungen.

- Mittelschwere bis dicke Materialien (2 mm bis 25 MM und darüber hinaus): Hohe Ablagerungsraten und Mehrpassfähigkeiten machen es ideal für große Schweißern.

Im Gegensatz zum Laserschweißen, Ich Eiswette für Gap Bridging und Handling Variationen des gemeinsamen Anpassung, insbesondere wenn Toleranzen nicht fest kontrolliert werden.

Schweißen unterschiedliche Materialien

Wenn es geht zu Beiträge mit unterschiedlichen Metallen, Das Laserschweißen bietet einen erheblichen Vorteil. Es ist Lokalisierter Wärmeeingang minimiert die Bildung intermetallischer Verbindungen und ermöglicht das Verbinden von Materialien wie:

- Edelstahl bis Kohlenstoffstahl

- Titan zu Kupfer oder Aluminium (mit Zwischenschichten)

- Nickellegierungen bis Stahl

MIG-Schweißen, auf der anderen Seite, Kämpfe mit unterschiedlichen Materialien aufgrund von Unterschieden bei Schmelztemperaturen, Wärmeausdehnungsraten, und metallurgische Inkompatibilität.

Während spezielle Fülldrähte helfen können, Mechanische Festigkeit und Korrosionsbeständigkeit können beeinträchtigt werden.

7. Industrielle Anwendungen

Laserschweißen

- Luft- und Raumfahrt: Kraftstoffleitungen, Sensorgehäuse

- Medizinisch: Orthopädische Implantate, Schrittmacherfälle

- Elektronik: Batterie -Registerkarten, Sensor führt

- Automotive: Schneiderscheibe Rohlinge, EV -Komponenten

MIG-Schweißen

- Konstruktion: Balken, Spalten, Infrastruktur

- Schiffbau: Rumpfbeschichtung, Schotter

- Schwere Maschinen: Rahmen, Lader, Eimer

- Reparatur und Herstellung: Allgemeine Geschäfte und Garagen

8. Laserschweißen gegen MIG -Schweißvergleichszusammenfassungstabelle

| Kriterien | Laserschweißen | MIG-Schweißen (GMAW) |

|---|---|---|

| Prozesstyp | Fusionsschweißen unter Verwendung konzentrierter Laserstrahl | Lichtbogenschweißen unter Verwendung von Verbrauchsraht und Abschirmgas |

| Wärmeeintrag | Niedrig und hoch lokalisiert | Hoch- und breitere Wärmezone |

| Penetration | Tief, schmale Schweißnähte; hohes Seitenverhältnis (bis zu 10:1) | Moderat bis tief, breitere Schweißnähte; niedrigeres Seitenverhältnis |

Schweißgeschwindigkeit |

Sehr hoch (bis zu 60 mm/s) | Mäßig (10–30 mm/s je nach Setup) |

| Präzision und Kontrolle | Außergewöhnliche Präzision; Ideal zum Mikroschweiß | Weniger präzise; geeignet für die allgemeine Herstellung |

| Automatisierungskompatibilität | Leicht in Robotik und CNC integriert | Kompatibel, aber weniger anpassungsfähig an Hochgeschwindigkeitsautomatisierung |

| Materialeignung | Ideal für dünne Gauge, reflektierend, und unterschiedliche Metalle | Am besten für mitteldicke Eisen/Nichteisen-Metalle |

Dickenbereich |

<0.5 mm bis ~ 6 mm (ohne Füllstoff); bis zu 10 MM mit Hybrid/Füllstoff | 1 mm bis >25 mm (Multi-Pass möglich) |

| Schweißqualität | Hohe Oberflächenbeschaffung, minimale Verzerrung, niedrige Porosität | Mäßige Qualität; mehr Spritzer und größere Haz |

| Verbrauchsmaterial | Minimal (Inertgas; Optionaler Füllstoff) | Elektrode und Abschirmgas, die kontinuierlich erforderlich sind |

| Aufstellen & Ausfallzeit | Längere Einrichtung, präzise Ausrichtung kritisch | Schnell einrichten und einstellen; tolerant an geringfügige Oberflächenvariationen |

| Kosten für die Erstausrüstung | Hoch (USD 100K - 500K je nach System) | Mäßig (USD 5K - 50K für Industrieaufbaute) |

Betriebskosten |

Im Laufe der Zeit in hochvolumigen Anwendungen niedriger | Aufgrund der Verbrauchskosten und Wartung höher |

| Wartungsbedarf | Optikreinigung, Strahlausrichtung | Fackelverschleiß, Spritzerreinigung, Häufiger Tipp-/Düsenersatz |

| Schulungsanforderungen | Hoch; Erfordert Lasersicherheit und Präzisionskontrollwissen | Mäßig; Leichter zu schulen Generalbetreiber |

Sicherheitsüberlegungen |

Erfordert Lasergehäuse, PSA, und Sicherheitssysteme der Klasse-1 | Benötigt eine Abtraktion, Bogen -Augenschutz, und Gashandhabung |

| Anwendungen | Luft- und Raumfahrt, Automobile ev, medizinisch, Elektronik | Konstruktion, Schiffbau, Kfz -Chassis, Allgemeine Reparatur |

| Kapitalrendite (ROI) | Hoher ROI in der Präzisionsmassenproduktion | Hoher ROI im strukturellen ROI, Große Herstellung |

| Umweltauswirkungen | Niedrigere Dämpfe, Minimales Geräusch, energieeffizient im hohen Durchsatz | Höhere Emissionen, mehr Wärmeabfälle, lauterer Betrieb |

9. Abschluss

In der sich entwickelnden Landschaft der modernen Fertigung, die Wahl zwischen Laserschweißen gegen MIG -Schweißen ist nicht binär, aber strategisch.

Laserschweißen bietet unerreichte Präzision, Wiederholbarkeit, und Geschwindigkeit, Machen Sie es zur bevorzugten Option für hochwertige Weise, Hochvolumige Industrie.

MIG-Schweißen, in der Zwischenzeit, bleibt für seine Vielseitigkeit unverzichtbar, Erschwinglichkeit, und einfache Bereitstellung.

Durch das Verständnis der Stärken und Einschränkungen jeder Methode - und sie mit den betrieblichen Zielen ausrichten - können Hersteller fundierte Entscheidungen treffen, die die Qualität maximieren, Effizienz, und Investitionsrendite.

DAS ist die perfekte Wahl für Ihre Fertigungsbedürfnisse, wenn Sie qualitativ hochwertige benötigen Schweißen Dienstleistungen.

Kontaktieren Sie uns noch heute!

Artikelreferenz: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/