1. Einführung

Ein volles Portballventil verfügt.

Dieses Design beseitigt eine Durchflussrestriktion am Ventil, Druckabfall minimieren, Erosion reduzieren, und Ziehen im Pipeline -Service zulassen.

Aufgrund dieser Vorteile werden sie in Öl häufig verwendet & Gas, Petrochemie, Wasser, pharmazeutische und hohe Purity-Systeme.

Die Kompromisse sind etwas größer und Gewicht, und höhere Kosten im Vergleich zu Ventilen mit reduziertem Port-aber in vielen industriellen Anwendungen überwiegen die betrieblichen Vorteile die inkrementellen Kosten.

Dieser Artikel analysiert die vollständigen Port -Ballventile von technischen, Herstellung, Betriebs- und Beschaffungsperspektiven und enthält datengesteuerte Leitlinien für die Auswahl und Spezifikation.

2. Was ist ein Vollkugelventil?

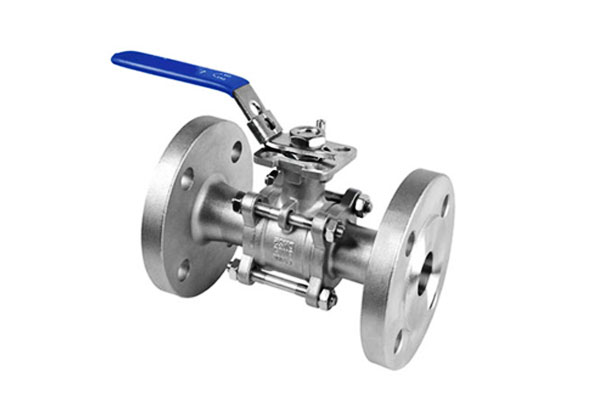

A Vollport (AKA Voll-Bohrung) Ballventil ist ein Viertel-Turn-Ventil, dessen Kugel langweilt (Die Öffnung durch den Ball) ist der gleiche Nenndurchmesser wie die Rohrleitungen, in der es installiert ist.

Mit anderen Worten, Das Ventil führt vor Keine absichtliche Einschränkung in den Rohrflussbereich, wenn sie vollständig geöffnet sind.

Wichtige technische Punkte

- Langeweile Gleichheit: Für ein korrekt angegebenes Vollportil der Kugel haben Sie den Rohr-Innendurchmesser (AUSWEIS).

Dies steht im Gegensatz zu a reduziertes Port (oder reduziert) Kugelventil, dessen Bohrung kleiner als die Pipeline -ID ist. - Hydraulische Folge: Weil der Flussbereich nicht reduziert ist, Ein Vollportventil hat Minimaler Druckabfall und ein Lebenslauf sehr nahe am geraden Rohrleitungs -Lebenslauf für die gleiche Nenngröße.

- Synonyme: Voller Port = vollständige Bohrung; Manchmal verwenden Hersteller „vollständige Port“, auch wenn die Bohrung fraktionell kleiner ist - bestätigen Sie immer den tatsächlichen Innendurchmesser oder die Lebenslaufkurve.

3. Design & Interne Komponenten des Vollportballventils

Typische Komponenten des vollständigen Portballventils:

- Körper / häuten: Ein Stück, Zweiteiler, dreiteilige oder Split-Körper-Designs.

Zwei- und dreiteilige Designs erleichtern die Wartung und den Austausch von Interna, ohne das Ventil von der Linie zu entfernen. - Ball (sphärischer Schließelement): Vollständige Kugel; Präzision auf den Sitz geläutet. Oberflächenbeschaffung und hartes Fassen (z.B., Verchromung, Stellite) Wird zur Abriebfestigkeit verwendet.

- Sitze: Die Kugel versiegeln; Die Materialien reichen von PTFE und Peek bis hin zu metallischen Sitzkonstruktionen für Hochtemperatur oder Schleifservice.

- Stängel: Überträgt das Betätigungsdrehmoment; Enthält Packung, um Leckage zu vermeiden.

- Robben & Verpackung: O-Ringe, verstärkte PTFE, Graphit- oder Metalldichtungen je nach Temp/Chemie.

- Endverbinder: Flansche (ANSI/ASME, AUS), Butt-Weld, Sockelscheibe, mit Gewinde (NVV, BSP), Steckdose oder Sanitär-Tri-Klemme.

- Aktuatorschnittstelle: ISO 5211 Montagepolster für die direkte Betätigung (Hebel, Getriebe, pneumatisch, elektrisch, hydraulisch).

4. Materialien, Metallurgie, und Kräfte des Vollhafen -Ballventils

Material- und Trimmauswahl bestimmen, ob ein Vollkugelventil ein Jahrzehnt lang in Betrieb ist oder alle paar Monate ausgetauscht werden muss.

Typischer Ventilkörper & Strukturmaterialien

| Material (Gemeinsame Spezifikation) | Typische Verwendung | Typisch Zug (MPa) Typische Reichweite | Typischer Service Temperaturbereich | Schlüsselprofis / Nachteile |

| Kohlenstoffstahl (A216 WCB) | Allgemeiner Dienst, kostengünstige Körper | ~ 380–550 | –29 ° C → ~ 425 ° C (Anwendungsabhängig) | Wirtschaftlich, stark; schlechte Korrosion ohne Beschichtung; Vorsicht auf Galvanic mit rostfreien Interna |

| Edelstahl 304 / 316L (CF8 / CF8M) | Korrosionsresistent, Sanitär | 316L ≈ ~ 480–550 | Kryogener → ~ 350–400 ° C (316L) | Ausgezeichnete Korrosionsbeständigkeit; weit verbreitete Verkleidung; 316L bevorzugt für Chlorid und Sanitärservice |

| Duplex-Edelstahl (2205) | Meerwasser, Chloridanfälliger Service | ~ 620–800 | –50 → ~ 300 ° C | Hohe Festigkeit & Chloridwiderstand; teurer; sorgfältiges Schweißen erforderlich |

| Legierungsstähle (A182 F11/F22 / 1.25CR -0,5MO, 2.25CR -1MO) | High-Temp-Dampfservice | ~ 500–700 | Bis zu ~ 540–595 ° C (Abhängig von der Klasse) | Gute Kriechstärke; braucht Wärmebehandlung und PWHT |

Monel (Legierung 400) |

Marine / Meerwasser | ~ 450–700 | –200 → ~ 400 ° C | Ausgezeichneter Meerwasserwiderstand; Nickelbasierte Kosten-/Verfügbarkeitsprobleme |

| Hastelloy / Inconel (Legierungen) | Starke Säure / Extreme Temperatur | 700–1000+ | Je nach Legierung bis zu 700–1.000 ° C | Hervorragende Korrosion/Oxidation; Sehr kostspielig |

| Bronze / Messing | Allgemeiner Tiefdruck (Sanitär, HVAC) | ~ 200–400 | –50 → ~ 150–200 ° C | Gute Bearbeitbarkeit; Dezincification -Risiko in chlorierten/Säure -Medien |

| Duktiles Eisen / Gusseisen | Wasserversorger, Nichtkorrosive Dienste | ~ 350–550 | –20 → ~ 300 ° C (beschränkt) | Wirtschaftlich für große Größen; Korrosion/Fragilitätsprobleme |

Kugelmaterialien & Oberflächenbeschaffenheit

Die Kugel ist die Hauptversiegelungs- und Fließfläche - seine Metallurgie, Härte und Finish bestimmen das Versiegelungsleben.

Gemeinsame Kugelmaterialien:

- 316L rostfrei (poliert) - Standard für die meisten Chemikalien/Petro, Sanitäranwendungen. Oberfläche Finish Ra ≤ 0.4 µm typisch; Ra ≤ 0.2 µm für hohe Purität.

- Gehärtet / hart gefressene Edelstahl (Stellitenüberlagerung / Chromcarbid HVOF) - für erosive / Aufschlämmungsdienste.

- Nickellegierungen (Monel, Hastelloy) - für aggressive Chlorid-/Säuredienste.

- Verchromtem Kohlenstoffstahl - Wird dort verwendet, wo die Härte und Korrosion kontrolliert wird (Nicht für Essen).

- PTFE-beschichtet / PTFE eingekapselte Bälle -Für besondere Bedürfnisse mit Nicht-Stick (vorsichtig mit Temperatur).

Oberflächenbearbeitung:

- Standard Industrial Finish ist elektropoliert oder mechanisch poliert zu ra 0,2–0,8 µm.

- Für Sanitär/Biotech, elektropolisch zu ra ≤ 0.5 µm, Passivierung zum Entfernen von freiem Eisen.

- Im Schleifdienst, Balloberflächen sind oft hart gefressen (Stellite) oder HVOF WC-CO-Beschichtungen Um das Leben des Verschleißes zu erhöhen.

Sitzmaterialien (Kritischste Auswahl)

Sitzfunktion: Stellen Sie mit dem Ball mit dem Ball mit und leisten Sie den Druck aus, Temperatur und chemische Exposition.

Weiche Sitze (gemeinsam)

- PTFE (Polytetrafluorethylen) - Chem. Widerstand ausgezeichnet, geringe Reibung. Temperaturgrenze ≈ 200 °C (kontinuierlich); kurze Exkursionen zu ~ 260 ° C riskant.

- Rptfe / gefüllte PTFE (Glas, Kohlenstoff, Bronze gefüllt) - Besser tragen & Kriechfestigkeit; Service bis zu ~ 240–260 ° C.

- SPÄHEN - hohe mechanische Festigkeit und thermische Grenze (~ 250–260 ° C.), Gut für Kohlenwasserstoff und viele Chemikalien.

- Uhmw-or / Polyethylen - Niedrige Temperatur (kryogen) verwenden; niedrige Reibung, aber schlechter High-T.

Hochtemperatur / Metallsitze

- Stellite / harte rostfreie Metallsitze (Metall zu Metal) - für einen überdächtigen Dampf oder >250–300 ° C und Schleifströme.

- Metallsitz + weicher Einsatz - Hybrid: Metallsitz für die Struktur, weicher PTFE -Einsatz zum Versiegeln bei kalt.

Graphit -Dichtungen / Kohlenstoffsitze

- Für extreme Temperaturen (>350 °C) verwenden Metallsitze mit Graphitdichtungen oder Graphit -Sitzstapel.

Graphit bietet eine hohe Temperaturversiegelung, ist jedoch porös und kann ein Leck von kleinen Mengen ermöglichen; oft mit sekundären Metallsitzen verwendet.

Stängel, Verpackung & Sekundärdichtungen

STEM -Material

- Typischerweise 316 / 17-4PH / Duplex / Legierung Abhängig von Korrosion und Festigkeitsbedürfnissen. STEM muss das Getränken widerstehen und eine ausreichende Scherfestigkeit für das Betätigungsdrehmoment aufweisen.

Verpackung & Live -Laden

- PTFE / Graphit / Ptfe-Graphit-Mischungen Für Stammverpackung.

- Live-beladene Verpackung (Feder Unterlegungen) Dichtung über thermische Zyklen beibehalten und flüchtige Emissionen minimieren.

- Für flüchtige Emissionen (Gase, VOCs) Erfordern Sie ISO 15848-qualifizierte Pakete (z.B., PTFE/Graphit -Stapel mit Metallic -Quellen).

5. Typen, Endverbände und Betätigungsoptionen

Ein Profi, Ingenieur-orientierte Übersicht über die verfügbaren Vollkugelventilvarianten, wie sie sich mit Rohrleitungssystemen verbinden, und die Betätigungsentscheidungen, die Sie bei der Angabe des Industriedienstes in Betracht ziehen sollten.

Ventiltypen

(Verwenden Sie diese Kategorien, um den betrieblichen Anforderungen zu entsprechen - Wartung, Druck, Größe, Schweinbarkeit, Betätigungsdrehmoment und Sicherheit.)

| Variante | Hauptmerkmale | Vorteile | Einschränkungen | Typische Anwendungsfälle | Auswahltipps |

| Ein Stück (Monoblock) | Einzelkörperguss/Bearbeitung, kleinster Umschlag | Niedrigste Kosten, kompakt, wenige Leckwege | Nicht wartungsfähige Inline; begrenzte Größen | Kleine General-Service-Linien | Verwenden Sie, wenn der Austausch akzeptabel ist und der Service nicht kritisch ist |

| Zweiteiler (Split-Körper) | Schränkte zwei Hälften, abnehmbares Ende für Interna | Einfacher Reparatur als 1-pc; robust | Erfordert eine teilweise Pipeline -Demontage | Allgemeiner Industriedienst | Gutes Kostenbilanz und Wartbarkeit |

| Dreiteiliger | Mittelmodul abnehmbar mit den an Ort und Stelle | Inline-Wartung, Schneller Sitz-/Verpackungswechsel | Höherer Investitionen und Gewicht | Kritische Linien, die häufigen Service benötigen | Bevorzugt für Prozessanlagen mit Verfügbarkeitsbeschränkungen |

| Top-Einstieg | Die obere Motorhaube, die für den internen Zugriff abnehmbar ist | Service große Ventile ohne Rohrentfernung | Komplexe Motorhaubenversiegelung; höhere Kosten | Sehr große Ventile, Raffinerie/Turbinenservice | Verwenden Sie, wenn die Entfernung des Ventils unpraktisch ist |

| Schwebender Ball | Ball frei zu verschieben, Sitze laden Ball | Einfach, Niedrige Kosten für kleine/medische Größen | Die Sitzlast nimmt mit Druck → höheres Drehmoment zu | Niedrige bis mittelschwere Drucksysteme | Geeignet bis zu mäßigen Größen; nicht ideal bei sehr hoher Δp |

| Trunnion montiert | Ball unterstützt von Trunnions/Top & unten | Niedriges Betriebsmoment bei hohem Druck; stabile Versiegelung | Komplexere Interna; höhere Kosten | Große Durchmesser, Hochdruckpipelines | Erforderlich für >6"/ Hochdruckanwendungen |

V-Port / V-Ball |

V-förmiger Ball oder Sitzplatz zur Kontrolle | Gut grobfrotzend, lineare Rangabilität | Niedrigere dicht-schütze gegen volle Sitze; spezialisiert | Kontrolle, Messung, Mischen | Verwenden Sie dort, wo Isolation + Einige Strömungsregelungen benötigten |

| Doppelblöcke und blüht (DBB) | Zwei unabhängige Sitze + Hohlraumentlüftung | Positive Isolation für die Wartung, sichere Blutung | Komplexer, höheres Drehmoment & kosten | Pipelines, die absolute Isolation erfordern | Geben Sie für sicherheitskritische Isolationsaufgaben an |

| Hohlraum gefüllt / Druck- | Mit kompatibler Flüssigkeit gefüllter Hohlraum oder entlüftet | Schützt die Sitze in hohen Temperatur-/Wärmezyklen | Bedarf Wartung des Puffersystems | Heiße Kohlenwasserstoffe, Dampf mit Sitzschutzbedarf | Verwenden Sie, wenn die Flüssigkeitsexposition die Sitze beschädigt würde |

| Feuersicheres Design | Weicher Sitz, der mit Metallsitz pro API unterstützt wird 607 | Behält die Isolation nach der Brandexposition bei | Höhere Kosten; Komplexer Versiegelung | Kohlenwasserstoffservice, FPSO, Raffinerie | Obligatorisch, wo Feuercode es erfordert |

| Kryogenes Design | Low-Temp-Materialien, erweiterte Stiele, Spezielle Sitze | Zuverlässige Versiegelung bei sehr niedrigem t | Spezialmaterialien & Testen | LNG, Kryogene Panzer, Low-Temp-Gasleitungen | Wählen Sie Niedertemperatur-Sitzmaterialien & Stammverpackung |

| Piggierbar / Sanitär / Aufschlämmungsvarianten | Interne Konturen & Sitze optimiert für bestimmte Funktionen | Ermöglicht Pigging / CIP / Abriebfestigkeit | Möglicherweise erfordern eine benutzerdefinierte Geometrie / hart | Pipeline -Pigging, Pharma CIP, Aufschlämmentransport | Bestätigen Sie Schweine -OD -Clearance / FDA endet / HVOF -Beschichtungen |

Endverbundenstypen (Wie das Ventil die Rohrleitungen verbindet)

(Wählen Sie pro Druckklasse aus, Wartungsstrategie, und Pflanzenstandards.)

| Verbindung | Schlüsselvorteil | Typische Verwendung |

| Geflanscht (RF/FF) | Einfache Montage/Demontage | Allgemeine Prozessanlagen |

| Butt-Weld (BW) | Glatte Bohrung, piggierbar, hohe Integrität | Kofferraumpipelines, High-T/P-Service |

| Sockelscheibe (SW) | Für kleine Größen kompakt | Kleine Hochdrucklinien |

| Gewinde (Npt/bsp) | Schnell, Niedrige Kosten für kleine Ventile | Instrumentierung, vorübergehende Linien |

| Wafer / Schleppen | Kompakt; Lug ermöglicht die Entfernung des blinden Flansches | HVAC, Pumpstationen |

| Tri-Clamp / Sanitär | Schnell, spaltfrei, CIP -freundlich | Essen, Pharma, Biotech |

Betätigungsoptionen

| Betätigung | Schlüsselvorteil | Typische Verwendung |

| Manueller Hebel | Sehr einfach, niedrige Kosten | Kleine Ventile, seltener Betrieb |

| Getriebe / Handrad | Mechanischer Vorteil für den manuellen Gebrauch | Große Ventile ohne Strom |

| Pneumatisch (doppelt wirken) | Schnell, kraftvoll, zuverlässig | Ein/Aus -Kontrolle in Prozessanlagen |

| Pneumatisch (Frühlingsrückgang) | Eingebaute Ausfallsposition | ESD / Sicherheitsabschließungen |

| Elektrische Rotation | Präzise Fernbedienung, Modulation | DCS -Integration, Fernstellen |

| Hydraulik / Elektrohydraulik | Sehr hohes Drehmoment | Sehr große Ventile, Untersee/Offshore |

| Smart Aktuator + Positionierer | Genaue Modulation + Diagnostik | Steuerventile, Automatisierungssysteme |

6. Schlüsselfertigungsprozess-Vollkugelventile

Primärform: Gießen/Schmieden / Barbestand

- Methode pro Design: gießen (Sand/Feinguss) für komplex, Große Körper; geschmiedete oder Barbestand für kleinere oder hochintegrierte Teile.

- Kritische Kontrollen für Gussteile: kontrolliertes Schmelzen (EAF/Induktion + LF/VD), Keramikfiltration, Argon Degas, Richtungsschild & Riser, Schüttelfrost für dicke Abschnitte. Ziel gelöst H₂ < 5 ppm.

- Temperaturgieße typisch: 1,550–1.600 ° C für CR-Mo-Legierungen (sich an Legierung einstellen); Begrenzen Sie den Überhitzung, um grobes Getreide zu vermeiden.

Inspektion: RT/UT an Druckteilen (100% bei Bedarf), visuell für heiße Tränen, Dimensionsprüfung der Kernbohrungen.

Grobe Bearbeitung & Stabilisierung

- Raue Kurve/Mühle, um die Haut zu entfernen, Riser -Überreste und Wärmebehandlung ermöglichen.

- Verwalten Sie die Datenreferenzen für Konzentrik und Bohrung Ausrichtung. Verwenden Sie CMM-Inspektion der ersten Teilnehmer.

- Typische Schruppenzulage: 1–4 mm je nach Guss- und Beschichtungszulage.

Wärmebehandlung (bei Bedarf)

- Wenden Sie qualifizierte Zyklen pro Material an: z.B., Normalisieren/Anneal → Luftkühlung → Temperament für Legierungsstähle löschen. PWHT für Alley (für geschweißte Körper oder Leichtmetallstähle) muss aufgezeichnet werden.

- Nehmen Sie Ofendiagramme für jede Last auf (T gegen Zeit) und markieren Sie Teile mit Wärme -IDs.

Bearbeitung beenden - Kritische Geometrie & Toleranzen

- CNC beenden alle kritischen Funktionen: Ballsitzbohrung, Kugelbohrung, Stammbohrungen, Flanschgesichter, Angesicht zu Angesicht.

- Zieltoleranzen (typisch):

-

- Bohrung Konzentrik: ≤ 0.05 mm zur Kugelachse für kleine/Med -Ventile; ≤ 0,1–0,2 mm für sehr groß.

- Angesicht zu Angesicht: pro ASME B16.10 Toleranz ± 1–3 mm je nach Größe/Klasse.

- Ventilball -Runout / Sphärizität: ≤ 0,02–0,05 mm.

- Oberflächenbeschaffung (benetzt): Allgemein ≤ Ra 0.4 µm; Sanitär ≤ Ra 0.25 µm; hoher Purity ≤ Ra 0.2 µm.

- Hardfacing/HVOF -Overlay: Auftragen und auf nominelle Dicke auftragen. Typische Overlay -Dicke: 0.3–1,0 mm (Stelliten) oder 100–300 µm Für HVOF -Beschichtungen. Verifizieren Sie die Bindung und das Knacken der Abwesenheit.

Inspektion: CMM -Bericht, oberflächenfinische Messungen, Härtezuordnung, Schichtdicke & Adhäsionstests.

Sub-Assembly & Trim -Läden

- Kugel/Sitzplatten-/Läder -Armatur. Messen Sie das Sitzkontaktband und sorgen Sie für Gleichmäßigkeit.

- Sitzfedern einbauen, Rücksitz, Antistatische Stifte, Druckentlastung/Auspuffanpassung nach Bedarf. Live-Load-Packungen voreingestellt, falls angegeben.

Ziele: Bubble-Do-Dight für flüssige Dienstleistungen auf neuen weichen Sitzen (Überprüfen Sie die Spezifikation pro Sitztest).

Endversammlung & Drehmomentüberprüfung

- Zusammenstellen des gesamten Ventils, Tragen Sie bestimmte Drehmomentvorladungen auf die Drüse auf, Folgen Sie kontrollierter Befestigungsabzweigsequenz (Drehmoment -Multiplikator oder Hydraulikdrehmoment).

Drehmomentverfahren und Befestigungsmomentwerte aufgezeichnet. - Aktuatoren installieren (Wenn ein Teil der Versorgung) und überprüfen Sie ISO 5211 Ausstattung.

Testen

- Hydrostatischer Schalentest: 1.5× maximaler Arbeitsdruck (oder pro po); Druck dokumentieren, Temperatur, Dauer und beobachtbare Leckage. 100% getestet.

- Sitzverlusttest: Für Bienen 598 / ISO 5208 Numerische Grenze (Geben Sie den Flüssigkeits-/Gasdruck an und erlaubten ML/min oder Blasenklasse). 100% getestet.

- Funktionales Radfahren: Minimum 5 Zyklen unter Druck oder wie angegeben; Drehmoment bei offen/schließen und beobachten Sie Sitz-/Verpackungsverhalten.

- Drehmomentkurve & Cv (probiert oder 100% pro Kritikalität): Messen Sie den Ausreißer und das Laufdrehmoment bei Δp = 0 und bewerten Sie Δp; Anbieter zur Versorgung von Drehmoment gegen Druckkurve. Lebenslauf muss mit Testbedingungen versehen sein.

- Flüchtlingsemissionen (falls erforderlich): ISO 15848 Testen auf STEM -Packung / Betätigungspaket.

- NDE -Aufzeichnungen: RT/UT/MPI/LPI, wie für Gussteile/Schweißnähte erforderlich.

7. Standards, Testen, und Zertifizierungen

Wichtige Standards und Tests, die angegeben werden müssen:

- Design & Herstellung: ASME B16.34, 6d Feuer (Pipelineventile), IN 12516

- Angesicht zu Angesicht / Endverbindungen: ASME B16.10, B16.5 (Flansche)

- Flanschbohrung: ASME B16.5 / EN1092

- Druckprüfung: API 598, ISO 5208 (Muschel- und Sitztests)

- Brandtest: API 607, ISO 10497

- Materielles zurückverfolgt: IN 10204/3.1 Zertifikat (oder 3.2) - Chemische und mechanische Testberichte

- Flüchtlingsemissionen: ISO 15848-1/2 Für Stammdichtungen

- Nde: Radiographie / Ultraschall auf kritischen Gussteilen/Schweißnähten; PMI für die Materialüberprüfung

- Oberflächenbeschaffung / Sanitär: 3A, Ehedg, Ra ≤ 0.8 µm für Lebensmittel/Pharma

8. Häufige Fehlermodi, Fehlerbehebung, und Minderung

| Fehlermodus | Grundursache | Symptom | Schadensbegrenzung |

| Sitzverlust | Sitzverschleiß, Extrusion, Trümmer | Durchgangsleck | Filter stromaufwärts (≤ 1/3 Öffnung), Sitze ersetzen, Verwenden Sie bei Bedarf Metallsitze |

| Stammleckage | Verpackung, falsche Komprimierung | Leckage am Stiel | Neu-Torque-Drüse, Packung ersetzen, Betrachten Sie Live-Loading-Quellen |

| Ballerosion/Lochfraß | Schleifservice, Kavitation | Oberflächenrauheit, Leckage | Härten Sie Ball oder Hardface, Durchflusskonditionierung einbauen, Verwenden Sie den vollständigen Port, um Geschwindigkeitsspikes zu reduzieren |

| Aktuatorversagen | Luftversorgungsverlust, elektrischer Fehler | Ventil steckt | Redundante Kontrollen, Wartungsplan, Handbuch Überschreibung |

| Beschlagnahme | Korrosion, Kaltschweißen | Steifer Betrieb | Wählen Sie geeignete Beschichtungen (Elektrololesne Ni), Fett anwenden, regelmäßige Übung |

| Körperleck | Porosität wirken, Dichtungsausfall | Externes Leck | NDE in der Herstellung, Dichtung ersetzen, Retorque |

9. Schlüsselanwendung des vollständigen Portballventils

- Öl & Gas (Pipelines / Exportleitungen): Piggable Butt-Weld-Ventile, Trunnion für große Größen, Hartnäckige Verkleidungen für Sand/Feststoff.

- Petrochemie / Verfeinerung: High-T-Prozessleitungen und Säuberschleifen-Allogekörper und Metallsitze; PWHT bei Bedarf.

- Stromerzeugung: Futterwasser, Header und Hilfslinien - verwenden Legierungskörper und Metallsitze für den überhitzten Dampf.

- Chemische Verarbeitung: Multiphasen- und korrosive Ströme-korrosionsresistente Legierungen auswählen (316L, Hastelloy, Duplex) und geeignete Sitze (PTFE/Peek oder Metall).

- Wasser & Dienstprogramme: Pumpstationen und Messläufe - duktiles Eisen oder Edelstahl, Flansch- oder Lugenden.

- Aufschlämmung / Bergbau: Schleifdienst verwendet hartnäckige Bälle und austauschbare Metall-/Keramik -Sitzringe.

- Sanitär / Pharma: Tri-Clamp, Elektropoliert 316L, 3-Stück Designs für CIP und einfache Wartung.

- Kryogene / LNG: Low-Temp-Materialien und Spezialsitz/Verpackung (PCTFE/UHMW-OR); erweiterte Stiele.

10. Vergleich mit konkurrierenden Ventiltypen

| Besonderheit / Kriterien | Volles Portballventil | Standard (Reduziert) Portballventil | GATENVENTIL | Globusventil | Absperrklappe |

| Fließweg | Uneingeschränkt (≈ Pipe ID); Minimales Δp | Eingeschränkte Bohrung → höher Δp | Gerade Bohrung; niedrig Δp | Gewundener Pfad → hohes Δp | Disc behindert fließen; moderates Δp |

| Cv (Flusskoeffizient) | Höchste; Nahe Rohrkapazität | ~ 70–80% des vollen Ports | Hoch | Mäßig | Mittelschwer (Größe abhängig) |

| Abschaltfunktion | Bubble-Do-Tight (weiche Sitze) oder Klasse V - VI (Metall) | Gleich wie der vollständige Port | Gut, Aber Sitzverschleiß möglich | Hervorragende Versiegelung | Mäßig; hängt vom Elastomer ab |

| Sterben / Reinigung | Ja, vollschweinbar | NEIN | Ja | NEIN | NEIN |

| Betätigungsdrehmoment | Niedrig -merz; Kompakte Aktuatoren | Niedrig | Hoch (Steigender Stamm) | Hoch | Sehr niedrig |

| Zyklusgeschwindigkeit | Schnelle Vierteldrehung (90°) | Schnelle Vierteldrehung (90°) | Langsam (Multiturn) | Langsam (Multiturn) | Schnelle Vierteldrehung |

| Größenbereich | ½ ” - 48 ″+ | ½ ” - 24" | 2″ - 72 ″+ | ½ ” - 24" | 2″ - 120 ″+ |

| Druck/Temperaturbereich | Breit: bis ASME 2500#, Kryogene bis 600 ° C+ (Metallsitz) | Gleich wie der vollständige Port, aber weniger Fluss | Hervorragend für hohe P/T | Hervorragende Kontrolle bei hoher t | Mäßig; durch Sitzmaterial begrenzt |

| Flusskontrolle / Drosselung | Arm (nicht empfohlen; Sitzerosionsrisiko) | Arm | Gerecht | Exzellent (präzise Steuerung) | Gerecht (ungefähre Kontrolle) |

| Wartung | Sitze/Verpackung austauschbar; 3-Stück Design wartungsfähiger Inline | Dasselbe | Keil/Sitzersatz schwierig | Sitzersatz schwierig | Einfach; Elastomer -Scheibe austauschbar |

| Gewicht / Raum | Kompakt; leichter als Tor/Globus | Kompakt | Schwer, langer Angesicht zu Angesicht | Schwer, lang | Leicht; kurzer Angesicht zu Angesicht |

| Typische Anwendungen | Pipelines, piggable Linien, LNG, Sanitär, High-CV-Service | Allgemeiner Versorgungsunternehmen, Nicht-pigierbarer Service | Isolation in Pipelines, High-P/t | Durchflussregulierung, Drosselung | HVAC, Wasser abkühlen, Isolation mit großer Durchmesser |

11. Zukünftige Innovationen: Intelligente und nachhaltige vollständige Portventile

Die Entwicklung der Vollportballventile wird von zwei Trends angetrieben: Industrielles IoT (Iiot) Integration und Nachhaltigkeit - sowohl darauf abzielen, die Effizienz zu verbessern und die Umweltauswirkungen zu verringern.

Smart Valve -Technologie

- Eingebettete Sensoren: Vollständige Portventile mit Druck, Temperatur, und Flusssensoren (z.B., Smart Ball Ventil Rusco) Senden Sie Echtzeitdaten an einen zentralen Controller.

Dies ermöglicht die Vorhersagewartung - Alertieren von Betreibern für Sitzverschleiß oder Verstopfung, bevor die Leistung verschlechtert wird.

In einer Wasseraufbereitungsanlage, Smart Full Port Ventile reduzierten ungeplante Ausfallzeiten durch 40%. - Digitale Zwillinge: Virtuelle Replikate der vollständigen Portventile (z.B., ABB Fähigkeit ™ -Plattform) Die Leistung unter unterschiedlichen Bedingungen simulieren (Durchflussrate, Druck).

ExxonMobil verwendet digitale Zwillinge, um den Betrieb des vollständigen Portventils in Ölpipelines zu optimieren, Reduzierung des Energieverbrauchs durch 12%. - Elektrische Betätigung 2.0: Elektrische Aktuatoren der nächsten Generation (z.B., Emerson Bettis ™) Bieten Sie 0,1 ° Positionsgenauigkeit und Energieeffizienz an 50% höher als pneumatische Systeme.

Gepaart mit V-Noted-Vollportventilen, Sie ermöglichen präzise Drosselung für High-Flow-Prozesse.

Nachhaltiges Design

- Recycelbare Materialien: Vollständige Portventile mit 30% recycelter Edelstahl (z.B., Kitz Corporation) Reduzieren Sie den CO2 -Fußabdruck durch 15% vs. Jungfrau Stahl, Treffen mit EU CSRD (Corporate Nachhaltigkeitsberichterstattung Richtlinie) Anforderungen.

- Niedrig-Laud-Dichtungen: Neue PTFE-Silicon-Verbundsitze reduzieren die Leckage auf <0.0001 std cm³/s (ISO überschreiten 5208 Klasse VI), Minimierung der Umwelteinflüsse durch giftige Flüssigkeiten.

- Modulare Konstruktion: 3D-gedruckte vollständige Portventilkerne (z.B., Verwendung der SLM -Technologie) Aktivieren Sie benutzerdefinierte Bohrungsgrößen für Nischenanwendungen, Reduzierung von Materialverschwendung durch 30% vs. Traditionelle Bearbeitung.

12. Abschluss

Voller Portball Ventile sind mehr als nur Flusssteuerungsgeräte; Sie sind Effizienz -Enabler, die die Energiekosten senken, Ausfallzeiten minimieren, und gewährleisten einen zuverlässigen Betrieb in kritischen industriellen Prozessen.

Ihr einzigartiges volles Bohrungsdesign beseitigt Flussbeschränkungen, während fortschrittliche Materialien und Konstruktionsvarianten sie auf korrosiven Anpassungen anpassen, Hochtemperatur, und Hochdruckumgebungen.

Da die Branchen eine höhere Nachhaltigkeit und schlauere Geschäftstätigkeit erfordern, Vollständige Portballventile werden sich weiterentwickeln und IoT -Sensoren integrieren, recycelbare Materialien, und Präzisionsbekämpfung.

Für Ingenieure, Beschaffungsteams, und Anlagenbetreiber, Das Verständnis der technischen Nuancen der Vollpaltigventile - von der materiellen Auswahl bis zur Wartung - ist ein strategischer Imperativ, um die Leistung zu optimieren, Kosten senken, und Umweltziele erreichen.

FAQs

Wann sollte ich ein volles Port-Ballventil über ein Ventil reduziertes Portieren auswählen?

Wählen Sie den vollständigen Port, wenn: (1) Die Flussrate ist hoch (>100 gpm) und Druckabfall muss minimiert werden; (2) Medien enthält Feststoffe (Slurries, Abwasser) oder ist hohe Viskosität (Rohöl, Sirupe);

(3) Pipeline -Pigging/Reinigung ist erforderlich. Reduziertes Port ist besser für niedrige Flüsse, Kostensensitive Anwendungen.

Welches Material eignet sich am besten für ein volles Portballventil im Meerwasser?

Duplex 2205 oder Super Duplex 2507.

Diese Legierungen haben einen Pren (Lochfraßfestigkeit Äquivalente Zahl) von 32–45, Widerstand gegen Chloridkorrosion (>200 ppm cl⁻) Besser als 316L (Holz 24–26). A 2205 Volles Hafenventil in Meerwasser dauert 15 bis 20 Jahre vs. 5–7 Jahre für 316L.

Kann volle Portballventile zum Drossel verwendet werden??

Standard -vollständige Portventile sind schlecht zum Droseln (Sie verursachen Kavitation bei teilweisen Öffnungen).

Für das Droseln von hohen Flow-Prozessen, Verwenden Sie V-Noted vollständige Portventile (15° –90 ° V-Cut), die Durchfluss -Turnenverhältnisse bis zu 50:1 und Kavitation minimieren.

Was ist die typische Lebensdauer eines vollständigen Portballventils?

10–25 Jahre, Abhängig von Material und Wartung.

Zum Beispiel: (1) 316L Voller Port im chemischen Service (jährliche Wartung) dauert 15 bis 20 Jahre;

(2) 2205 Duplex mit Wolframbeschichtung im Slurry -Service (6-Monat Wartung) dauert 20–25 Jahre.

Wie teste ich ein volles Portballventil auf Leckage?

Eine API durchführen 598 Sitztest: (1) Wenden Sie 1,1 × Arbeitsdruck auf den Einlass auf; (2) Blockieren Sie den Auslass und tauchen Sie das Ventil in Wasser ein;

(3) Überprüfen Sie auf Blasen - keine Blasen geben ISO an 5208 Compliance der Klasse VI. Für große Ventile, Verwenden Sie einen Blasenzähler, um die Leckage zu messen (<0.1 std cm³/s).