Einführung

Als Elektrofahrzeug (Ev) Markt beschleunigt, die Nachfrage nach hochwertiger Qualität, dauerhaft, und leichte Komponenten waren noch nie dringender.

Die Hersteller stehen unter ständigem Druck, Teile zu entwickeln, die den strengen Leistungsstandards von EVs entsprechen und gleichzeitig die Kosten senken und die Produktionseffizienz verbessern können.

In dieser Landschaft, Casting -Lösungen haben sich als wichtige Fertigungstechnologie herausgestellt, eine Vielzahl von Vorteilen bieten.

Von der Herstellung komplexer Geometrien bis zur Gewährleistung der höchsten Präzision, Casting -Technologien spielen eine wesentliche Rolle bei der Erfüllung der einzigartigen Anforderungen von EV -Komponenten.

In diesem Artikel wird untersucht.

1. Die Rolle des Gießens bei der Herstellung von Elektrofahrzeugen

Casting ist ein sehr vielseitiges Herstellungsprozess, mit dem eine breite Palette von Komponenten für Elektrofahrzeuge hergestellt wird.

Es geht darum, geschmolzenes Material in eine Form zu gießen, um eine bestimmte Form zu erzeugen, was dann festigt, wenn es abkühlt.

Einer der Hauptvorteile des Gießens ist die Fähigkeit, komplizierte und komplexe Geometrien zu produzieren, Machen Sie es besonders nützlich für EV -Teile, die sowohl Präzision als auch Leistung erfordern.

In der EV -Herstellung werden üblicherweise mehrere Gussprozesse eingesetzt, jeweils ausgewählt für seine Eignung für bestimmte Teile:

- Sandguss: Dies ist eine der ältesten und am häufigsten verwendeten Methoden, um größere Teile mit niedrigeren Produktionsvolumen zu erstellen. Es ist ideal für Teile, in denen hohe Präzision nicht kritisch ist.

- Druckguss: Das Casting wird für Hochvolumme verwendet, Massenproduktion kleinerer Komponenten, die feine Details und hohe dimensionale Genauigkeit erfordern, Typischerweise in Materialien wie Aluminium und Magnesium.

- Feinguss: Auch als Präzisions -Casting bekannt, Dieser Prozess ist ideal, um komplexe Teile mit komplizierten Designs und überlegenem Finish zu erstellen.

Es wird üblicherweise für kritische Antriebsstrangkomponenten verwendet, Motorgehäuse, und andere Hochleistungs-Teile.

Casting bietet mehrere bedeutende Vorteile, die für die EV -Branche besonders wertvoll sind:

- Präzision: Casting bietet extrem enge Toleranzen, Dies stellt sicher, dass EV -Komponenten perfekt passen und wie erwartet abschneiden.

- Designflexibilität: Die Fähigkeit, komplexe Formen und komplizierte Details zu erstellen,

effiziente Teile, insbesondere in Bereichen wie Wärmemanagement und Gewichtsreduzierung. - Kosteneffizienz: Sobald Formen entworfen wurden, Die Kosten pro Einheit sinken als Produktionsskalen erheblich, Machen Sie das Casting zu einem äußerst kosteneffizienten Prozess für die Massenproduktion.

- Skalierbarkeit: Casting -Prozesse können leicht skalieren, um die zunehmende Nachfrage zu befriedigen, Stellen Sie sicher, dass die Hersteller mit dem schnellen Wachstum des Marktes für Elektrofahrzeuge Schritt halten können.

2. Schlüsselkomponenten von Elektrofahrzeugen, die von Gusslösungen profitieren

Casting spielt eine entscheidende Rolle bei der Herstellung mehrerer Schlüsselkomponenten, die Elektrofahrzeuge herstellen (Evs) effizient, sicher, und zuverlässig.

Im Folgenden finden Sie die Hauptkomponenten von Elektrofahrzeugen, die von Gusstechnologien erheblich profitieren:

Antriebsstrangkomponenten

Der Antriebsstrang ist das Herz eines Elektrofahrzeugs, Verantwortlich für die Umwandlung der elektrischen Energie in mechanische Leistung. Kritische Antriebsstrangkomponenten, die vom Casting profitieren:

- Motorgehäuse: Aluminium- und Magnesiumlegierungen werden üblicherweise verwendet, um die Gehäuse für Elektromotoren zu erstellen.

EV -Motorgehäuse Diese Materialien sind leicht, stark, und eine hervorragende Wärmeabteilung bieten, das ist entscheidend für die motorische Leistung und Langlebigkeit.

- Getriebeteile: Getriebe in EVs Übertragungsstrom vom Elektromotor auf die Räder.

Gastungen bieten die notwendige Festigkeit, um das von Elektromotoren erzeugte hohe Drehmoment zu widerstehen und gleichzeitig eine präzise Geometrie und einen reibungslosen Betrieb zu ermöglichen.

Komponenten wie Gehäuse, Zahnradwellen, und Gehäuse werden häufig mit Investitionsguss produziert. - Antriebswellen: Die Antriebswellen, die Strom vom Motor über die Räder übertragen, kann auch mit Gussmethoden hergestellt werden.

Gusskomponenten im Antriebsstrang sind für eine optimale Festigkeit ausgelegt und um die mit einer konstanten Drehbewegung verbundenen Spannungen zu behandeln.

Batteriesysteme

Die Batterie ist die kritischste Komponente eines EV, und sicherstellen, dass seine Sicherheit gewährleistet ist, Leistung, und das thermische Management ist von größter Bedeutung.

Gusslösungen werden in mehreren batteriebedizinischen Komponenten verwendet:

- Batterieklasse: Diese Gehäuse schützen die Batteriezellen vor externen Auswirkungen, Leckage verhindern, und Sicherheit bei Batterie -thermischen Ereignissen bieten.

Aluminium gegossen und Magnesium werden typischerweise für ihre leichten Eigenschaften und ihre Fähigkeit zur standardmäßigen mechanischen Belastung verwendet und gleichzeitig zur effizienten Wärmebehandlung beitragen. - Thermalmanagementkomponenten: Gusskomponenten, wie Kühlkörper und Kühlkanäle, sind wichtig, um die optimale Temperatur des Akkus aufrechtzuerhalten.

Thermalmanagementkomponenten Effizientes thermisches Management sorgt dafür, dass Batterien innerhalb ihres gewünschten Temperaturbereichs arbeiten, Verbesserung der Leistung und der Lebensdauer.

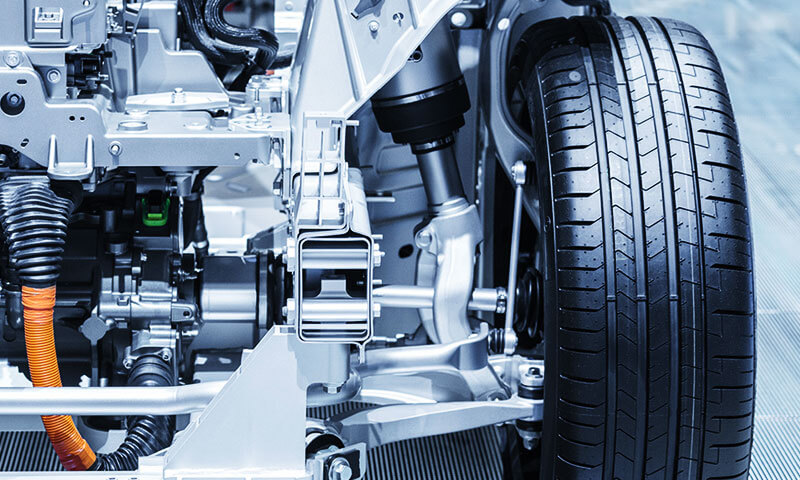

Chassis und strukturelle Komponenten

Die Reduzierung des Fahrzeuggewichts hat die oberste Priorität bei der Herstellung von Elektrofahrzeugen, um den Antriebsbereich und die Energieeffizienz zu maximieren.

Durch das Casting können die Hersteller leicht produzieren, hochfeste Strukturkomponenten mit Präzision.

- Chassis -Komponenten: Das EV -Chassis muss leicht und doch robust genug sein, um das Gewicht des Akkus und andere Komponenten zu unterstützen.

Aluminium- und Magnesiumlegierungen werden häufig zur Herstellung von Chassis -Teilen wie Unterrahmen verwendet, Cross-Mitglieder, und Suspensionshalterungen.

Giga -Casting in der Elektrofahrzeugindustrie - Strukturklammern und Unterstützung: Gussteile bilden auch die stützenden Strukturen, die verschiedene Komponenten im EV verbinden,

wie Klammern für Suspensionssysteme, Batteriehalterungen, und die Unterbodenverstärkung des Fahrzeugs.

EV -Suspensionsmitglieder Diese Teile müssen stark genug sein, um Stresste zu widerstehen und gleichzeitig das Gesamtgewicht des Fahrzeugs in Schach zu halten.

Kühlsysteme

Das thermische Management ist für Elektrofahrzeuge von entscheidender Bedeutung, Besonders für Hochleistungs-EVs.

Die Kühlsysteme sorgen dafür, dass kritische Komponenten, Besonders die Batterie und der Motor, Nicht überhitzen und optimal durchführen.

Casting spielt eine wichtige Rolle bei der Herstellung von Teilen, die eine effektive Wärmeabteilung erleichtern.

- Kühlkörper: Kühlkörper, die integral für Kühlsysteme sind, werden üblicherweise mit Aluminium-Stanze hergestellt.

Diese Teile sind so ausgelegt, dass sie überschüssige Wärme aufnehmen und abgeleitet werden, die von der Batterie oder dem Motor erzeugt werden, Hilfe bei der Aufrechterhaltung der Systemstabilität. - Kühlhäuser: Aluminiumgehäuse werden auch für Kühlsysteme verwendet, einschließlich Pumpen und Kühler, Um Kühlmittel effizient über Komponenten wie Batterie und Motor zu zirkulieren.

- Klammern und Reittiere für Kühlkomponenten: Zusätzlich zu den primären Kühlkomponenten, Verschiedene kleinere Teile,

wie Klammern für die Montage von Kühlsystemen, Profitieren Sie vom Gießen aufgrund ihrer Fähigkeit, komplexe Formen zu produzieren und das Gesamtvehikelgewicht zu reduzieren.

Andere strukturelle und funktionale Komponenten

Jenseits des Antriebsstrang- und Batteriesystems, EVs erfordern zahlreiche andere Komponenten, Viele davon werden mit Gusstechniken hergestellt. Dazu gehören:

- Lenkkomponenten: Gussteile werden verwendet, um Lenksäulenteile zu erstellen, Gestelle, und Klammern.

Die Präzision und Kraft, die durch Gießen bereitgestellt wird. - Suspensionsmitglieder: Suspensionskomponenten, wie Kontrollarme, Knöchel, und Cross -Mitglieder, werden oft in leichten Materialien gegossen.

Diese Teile müssen sowohl stark als auch flexibel sein, Bieten Sie eine hervorragende Leistung und helfen dabei, das Gesamtfahrzeuggewicht zu verringern. - Innenteile: Viele EVs enthalten Gussteile in ihre Innenausstattungen, einschließlich Sitzrahmen, Türgriffe, und andere funktionale Komponenten.

Mit der Vielseitigkeit des Gießens können Hersteller Teile mit komplizierten Designs erstellen, Stärke, und Ästhetik. - Unterbodenschutz: Teile gegossen, einschließlich struktureller Verstärkungen und Unterbodenschilde,

werden verwendet, um die Batterie des EV und die kritischen Komponenten vor externen Schäden zu schützen, wie Straßenreste und Auswirkungen.

Andere funktionale und ästhetische Teile

EVs erfordern häufig Gusskomponenten für nichtstrukturelle Elemente, Verbesserung sowohl die Funktionalität als auch die ästhetische Anziehungskraft des Fahrzeugs:

- Türgriffe und Außenverkleidungen: Aluminium- und Zink -Würfelguss werden üblicherweise verwendet, um Teile wie Türgriffe zu produzieren, Spiegel, und Zierbesatz.

Diese Komponenten müssen nicht nur langlebig und leicht sein, sondern auch optisch ansprechend und gegen Korrosion beständig. - Sitzrahmen: Gussteile werden zur Erzeugung der Sitzrahmen in EVs verwendet. Diese Teile müssen leicht und doch stark genug sein, um die Insassen des Fahrzeugs strukturell zu unterstützen.

3. Materialien, die beim Gießen für Elektrofahrzeuge verwendet werden

Die Auswahl der richtigen Materialien für das Gießen ist eine kritische Entscheidung, die sich direkt auf die Leistung auswirkt, Haltbarkeit, Sicherheit, und Gewicht des Elektrofahrzeugs (Ev) Komponenten.

Die im Gießen verwendeten Materialien müssen nicht nur den spezifischen Anforderungen jeder Komponente erfüllen, sondern auch zur allgemeinen Fahrzeugeffizienz und Nachhaltigkeit beitragen.

Als Elektrofahrzeuge priorisieren die leichte Konstruktion, Ausgezeichnete Wärmeissipation, und überlegene Stärke, Die Auswahl der Materialien wird noch wichtiger.

Unten, Wir untersuchen die wichtigsten Materialien, die üblicherweise beim Gießen für EVs verwendet werden und warum sie für verschiedene kritische Komponenten unerlässlich sind.

Aluminium

Aluminium ist eines der am häufigsten verwendeten Materialien beim Gießen für Elektrofahrzeuge aufgrund seiner Kombination aus leichten Eigenschaften, Stärke, und hervorragende Wärmeleitfähigkeit.

Die Vielseitigkeit von Aluminium macht es für eine Vielzahl von EV -Komponenten geeignet, einschließlich struktureller Teile und Hochleistungselemente.

- Leicht: Aluminium ist leicht, Dies reduziert das Gesamtgewicht des Fahrzeugs erheblich, Verbesserung des Antriebsbereichs und der Energieeffizienz.

- Korrosionsbeständigkeit: Aluminium bildet natürlich eine Oxidschicht, die Schutz vor Korrosion bietet,

Es ist ideal für Außen- und Unterbodenkomponenten, die den Elementen ausgesetzt sind. - Wärmeleitfähigkeit: Aluminium zeichnet sich beim Ablösen von Wärme aus, Damit es perfekt für Batteriegehäuse ist, Motorgehäuse, und Kühlkörper, die eine effiziente Kühlung erfordern, um eine Überhitzung zu verhindern.

Anwendungen:

- Chassis -Komponenten (Unterrahmen, Cross -Mitglieder, Kontrollarme)

- Batterieklasse

- Motorgehäuse

- Kühlkörper und Kühlkomponenten

- Aufhängungsteile

Magnesium

Magnesium ist das leichteste strukturelle Metall, im Vergleich zu Aluminium erhebliche Gewichtsersparnisse bieten,

Dies macht es besonders wertvoll, das Gewicht von Elektrofahrzeugen zu reduzieren, ohne die Festigkeit oder Leistung zu beeinträchtigen.

Magnesiumlegierungen werden üblicherweise in Komponenten verwendet.

- Extrem leicht: Die niedrige Dichte von Magnesium macht es zu einer bevorzugten Wahl für leichte Komponenten, Hilft bei der Verringerung des Gesamtgewichts des EV und zur Ausweitung des Fahrbereichs.

- Hohe Festigkeit: Trotz seines geringen Gewichts, Magnesium ist stark und kann legiert werden, um seine mechanischen Eigenschaften zu verbessern,

Damit es für kritische Teile wie Motorgehäuse und strukturelle Komponenten geeignet ist. - Wärmeleitfähigkeit: Magnesiumlegierungen liefern auch eine gute Wärmeabteilung, Dies ist entscheidend für die Verwaltung der thermischen Leistung von Antriebsstrang- und Batteriesystemen.

Anwendungen:

- Antriebsstrangkomponenten (Motorgehäuse, Getriebe)

- Fahrgestellteile und Klammern

- Leichte strukturelle Komponenten (Sitzgestelle, Klammern)

Kupfer

Kupfer ist in der Elektrofahrzeugindustrie für ihre hervorragende elektrische Leitfähigkeit von entscheidender Bedeutung.

EVs beruhen stark auf Kupfer, um eine effiziente Leistungsverteilung zu erhalten, Als Kupfer ermöglicht die reibungslose Übertragung der elektrischen Energie von der Batterie auf den Elektromotor und andere elektrische Komponenten.

- Überlegene elektrische Leitfähigkeit: Die Fähigkeit von Kupfer, Elektrizität effizient zu leisten,

elektrische Verkabelung, Anschlüsse, und andere Schlüsselkomponenten im elektrischen System des EV. - Haltbarkeit und Korrosionsbeständigkeit: Kupfer ist gegen Korrosion resistent, Stellen Sie sicher, dass elektrische Komponenten ihre Leistung im Laufe der Zeit beibehalten, auch in rauen Umgebungen.

- Wärmeleitfähigkeit: Kupfer ist auch ein ausgezeichneter Hitzeleiter, Dies hilft bei der Verwaltung des thermischen Ausgangs von elektrischen Systemen.

Anwendungen:

- Motorwicklungen

- Batterieanschlüsse

- Elektrische Verkabelung und Anschlüsse

- Wärmetauscher

Hochfestes Stahl und Legierungen

In Elektrofahrzeugen werden hochfeste Stähle und fortschrittliche Legierungen für Komponenten verwendet, die hohen Belastungen standhalten und gleichzeitig die strukturelle Integrität aufrechterhalten müssen.

Diese Materialien sind häufig in Teilen zu finden, die für die Fahrzeugsicherheit von entscheidender Bedeutung sind, Leistung, und Haltbarkeit.

- Hohe Festigkeit und Haltbarkeit: Stahl- und fortschrittliche Legierungen liefern die Festigkeit, die für strukturelle Komponenten erforderlich ist, die schwere Lasten tragen,

wie Suspensionsmitglieder und sicherheitsrelevante Teile. - Resistenz gegen Verschleiß und Müdigkeit: Hochfeste Stahllegierungen sind so ausgelegt, dass sie kontinuierliche Spannung ertragen, Ermüdung, und tragen,

sie ideal für Komponenten, die einer konstanten mechanischen Belastung ausgesetzt sind, wie Chassis- und Suspensionssysteme. - Duktilität: Diese Materialien können entwickelt werden, um eine hervorragende Duktilität zu bieten, Das heißt, sie können Deformation ohne Frakturierung standhalten,

Ein wichtiges Merkmal für Teile, die dynamische Kräfte erleben.

Anwendungen:

- Chassis und strukturelle Komponenten

- Aufhängungsteile (Kontrollarme, Knöchel)

- Sicherheitskritische Komponenten (Stoßstangen, Crash Balken)

- Klammern und Verstärkung

Zinklegierungen

Zinklegierungen werden aufgrund ihrer ausgezeichneten Gussfähigkeit häufig zum Gießen verwendet, Korrosionsbeständigkeit, und Fähigkeit, sehr detaillierte Teile zu produzieren.

Sie werden in der Regel für kleinere Komponenten verwendet, die präzise Toleranzen erfordern und nicht extremen mechanischen Spannungen ausgesetzt sind.

- Einfache Gussbarkeit: Zinklegierungen sind leichter zu wirken als viele andere Metalle, Dies macht sie ideal, um hochpräzise Teile mit komplexen Geometrien zu produzieren.

- Korrosionsbeständigkeit: Zinklegierungen sind gegen Korrosion resistent, Stellen Sie sicher, dass Komponenten wie Außenausstattung und kleine funktionelle Teile unter verschiedenen Umgebungsbedingungen langlebig bleiben.

- Kostengünstig: Zink ist im Vergleich zu anderen Legierungen wie Aluminium erschwinglicher, Es ist eine attraktive Wahl für Teile, bei denen die Kosteneffizienz ein zentrales Anliegen ist.

Anwendungen:

- Außenausstattung (Türgriffe, Spiegel)

- Kleine funktionale Komponenten (Batterieabdeckungen, Klammern)

- Dekorative Komponenten

Verbundwerkstoffe und hybride Materialien

Zwar keine traditionellen Gussmaterialien, Fortgeschrittene Verbundwerkstoffe, und Hybridmaterialien werden zunehmend für Gussanwendungen verwendet,

besonders für leichte und leistungsstarke Komponenten.

Diese Materialien kombinieren häufig Metalle wie Aluminium oder Magnesium mit Faserverstärkungen, um Eigenschaften wie Festigkeit zu verbessern, Steifheit, und Gewichtsreduzierung.

- Verbessertes Verhältnis von Stärke zu Gewicht: Verbundwerkstoffe bieten hohe Festigkeit und sind heller als herkömmliche Metalle, Beitrag zu weiteren Gewichtsersparnissen in Elektrofahrzeugen.

- Anpassung: Diese Materialien können auf bestimmte Anwendungen zugeschnitten werden, Ermöglicht den Herstellern, Teile für die Leistung zu optimieren, kosten, und Herstellungseffizienz.

- Korrosionsbeständigkeit: Verbundwerkstoffe bieten eine hervorragende Resistenz gegen Korrosion, Verbesserung der Haltbarkeit von Teilen, die harte Umgebungen ausgesetzt sind.

Anwendungen:

- Leichte strukturelle Komponenten

- Hochleistungs-Antriebsstrangteile

- Batteriegehäuse und Gehäuse

4. Vorteile des Investitionskastens für EV -Komponenten

Investitionsguss ist besonders vorteilhaft für die Herstellung komplexer und leistungsstarker Teile, die in EVs erforderlich sind, wo Präzision, Stärke, und leicht sind wesentlich.

Hier sind die wichtigsten Vorteile des Investitionsgastes für EV -Komponenten:

Hohe Präzision und Details

Investment Casting ermöglicht es den Herstellern, hoch detaillierte Teile mit komplexen Geometrien zu produzieren, die mit anderen Herstellungsprozessen schwer zu erreichen sind.

Diese Präzision ist für EV -Komponenten von entscheidender Bedeutung, die oft komplizierte Designs haben, um die Leistung zu verbessern, Effizienz, und Ästhetik.

- Feine Toleranzen: Investitionsguss kann enge Toleranzen erreichen, Stellen Sie sicher, dass die Teile perfekt zusammenpassen und mit hoher Effizienz arbeiten.

Zum Beispiel, Komponenten wie Motorgehäuse, Getriebe, und Batteriegehäuse erfordern genaue Abmessungen, um optimal zu funktionieren. - Komplexe Formen: Die Fähigkeit, Teile mit komplizierten inneren Merkmalen und dünnen Wänden zu erzeugen, ermöglicht leichte Designs,

Dies ist entscheidend für die EV -Herstellung, um den Bereich zu maximieren und den Energieverbrauch zu verringern.

Beispiel: Investitionsguss wird häufig verwendet, um Teile wie Elektromotorgehäuse zu produzieren,

die komplizierte Geometrien haben und die strukturelle Integrität unter Stress aufrechterhalten müssen und gleichzeitig minimales Gewicht bieten.

Materialvielfalt

Einer der wesentlichen Vorteile des Investitionskastens ist die Fähigkeit, mit einer Vielzahl von Materialien zu arbeiten, von Standardmetallen bis zu Hochleistungslegierungen.

Für EV -Komponenten, Die Fähigkeit, bestimmte Legierungen mit optimalen Eigenschaften zu verwenden, ist entscheidend für die Erreichung der erforderlichen Leistung und Haltbarkeit.

- Hochleistungslegierungen: Investment Casting unterstützt die Verwendung von spezialisierten Legierungen wie hochfestem Aluminium, Magnesium, und Edelstahl,

die eine ausgezeichnete thermische Leitfähigkeit bieten, Korrosionsbeständigkeit, und gewichtssparende Eigenschaften. - Maßgeschneiderte Materialien: Hersteller können Materialien auswählen, die für bestimmte Anwendungen ausgelegt sind,

wie Hochtemperaturwiderstand für Antriebsstrangkomponenten oder leichte Legierungen für Strukturelemente.

Beispiel: Investitionsguss kann für Komponenten wie Motorgehäuse aus Magnesiumlegierungen verwendet werden,

die eine Kombination aus niedrigem Gewicht und hoher Festigkeit liefern, oder Aluminiumlegierungen für Batteriezustände, die Wärmeablöschungen erfordern.

Reduzierter Bedarf an Nachbearbeitung

Investitionsguss produziert im Allgemeinen Teile mit einem hervorragenden Oberflächenfinish direkt außerhalb der Form.

Dies eliminiert oder verringert die Notwendigkeit einer zusätzlichen Bearbeitung oder Bearbeitung, Zeit und Kosten sparen.

- Glatte Oberfläche: Das hochwertige Oberflächenfinish, der während des Investitionsgussprozesses erreicht wurde

reduziert den Bedarf an umfangreichen sekundären Operationen wie dem Schleifen, Polieren, oder Bearbeitung. - Weniger Mängel: Mit seiner Präzision, Das Investitionsguss verringert die Wahrscheinlichkeit von Defekten, die bei nachfolgenden Verarbeitungsschritten auftreten können.

Dies führt zu höherer Teilqualität und weniger Abfall, Dies ist besonders wichtig in Branchen wie der EV -Herstellung, Wo Komponentenqualität und Sicherheit von größter Bedeutung sind.

Beispiel: Gießen Sie Aluminiumteile für EVs, wie Batteriegehäuse oder Motorgehäuse,

profitieren von der Fähigkeit von Investment Casting, reibungslos zu produzieren, Defektfreie Oberflächen, die eine minimale Nachbearbeitung erfordern.

Leicht und Effizienz

Die EV -Industrie legt einen starken Schwerpunkt auf Leichtgewicht und reduziert das Fahrzeuggewicht, um die Effizienz zu verbessern und den Batteriebereich zu verlängern.

Investment Casting unterstützt das Design von leichten und dennoch robusten Teilen mit hohen Verhältnissen zu Gewicht, was für EVs von entscheidender Bedeutung ist.

- Dünnwandige Teile: Der Investitionsgussprozess ermöglicht die Erstellung von dünnwandigen Komponenten, die sowohl leicht als auch stark sind.

Dies ist besonders wichtig für Teile wie Motorgehäuse, Getriebeteile, und strukturelle Komponenten, die signifikante Belastungen ertragen müssen und gleichzeitig das Gewicht minimieren müssen. - Materialeffizienz: Investitionsguss ist in Bezug auf die materielle Nutzung effizient.

Im Gegensatz zu herkömmlichen Bearbeitungsprozessen, Dies kann erhebliche materielle Abfälle beinhalten,

Investitionsguss erzeugt Teile in der Nähe von Form und Form, Dies bedeutet, dass weniger Material verschwendet wird und weniger Ressourcen erforderlich sind.

Beispiel: Die Verwendung von Investitionsguss bei der Erzeugung leichter struktureller Komponenten wie Suspensionsmitgliedern und Unterrahmen

hilft, das Gesamtgewicht des EV zu verringern, Verbesserung der Reichweite und Energieeffizienz.

Designflexibilität und Innovation

Die Fähigkeit, komplexe Designs zu erstellen, ohne dass mehrere Tools oder komplizierte Prozesse erforderlich sind, ist einer der Hauptvorteile des Investitionskastens.

Diese Flexibilität ermöglicht es Ingenieuren, Teile zu innovieren und zu entwerfen, die auf optimale Leistung zugeschnitten sind.

- Komplexe Geometrien: Investitionsguss ermöglicht die Produktion von Teilen mit komplexen Formen und Merkmalen, wie interne Kanäle zum Abkühlen oder komplizierten Montagepunkten.

Diese Funktionen können die Leistung von Komponenten wie Batteriegehäuse oder Kühlsystemen verbessern. - Weniger Komponenten: Die Präzision des Investitionsgusss bedeutet, dass Hersteller häufig mehrere Komponenten in einen einzelnen Teil konsolidieren können,

Verringerung der Montagezeit und Verbesserung der Gesamtfahrzeugeffizienz.

Beispiel: Investitionsguss kann Antriebsstrangkomponenten mit integrierten Funktionen produzieren, wie Motormontage, Kühlkanäle, und Sensorhalterungen,

alles innerhalb eines einzelnen Stücks, Minimierung der Anzahl der Teile und Reduzierung der Baugruppenkomplexität.

Hohe strukturelle Integrität

EV -Komponenten müssen langlebig und in der Lage sein, hohe mechanische Spannungen standzuhalten, Besonders Teile wie Antriebsstränge, Aufhängungssysteme, und Batteriezustand.

Investitionsguss produziert Teile mit hervorragenden mechanischen Eigenschaften, inklusive Kraft, Zähigkeit, und Ermüdungsfestigkeit.

- Stärke: Investitionsguss ist ideal für die Herstellung von Teilen, die die während des Fahrens ausgeübten hohen Kräfte ertragen müssen.

Die feste Struktur von Gussteilen stellt sicher, dass Komponenten wie Getriebehäuser und strukturelle Rahmen schwere Lasten bewältigen können, ohne dass dies ausfällt. - Ermüdungsbeständigkeit: Gussteile, die durch Investitionsguss produziert werden,

Sie werden für Automobilanwendungen gut geeignet.

Beispiel: Investitionsgüsse werden in Strukturteilen wie Batteriegehäusen und Antriebsstrangkomponenten verwendet, die hohen Belastungen standhalten und empfindliche EV -Systeme schützen müssen.

Kosteneffizienz für komplexe Teile

Während das Investitionsguss im Vergleich zu anderen Gussmethoden höhere anfängliche Werkzeugkosten aufweisen könnte,

Es bietet erhebliche Kosteneinsparungen bei der Herstellung komplexer oder mit niedriger bis mittlerer Volumenteile.

Die Kosten pro Einheit sinken, wenn sich die Produktion skaliert, Machen Sie es zu einer sehr kostengünstigen Lösung für hochpräzise EV-Komponenten.

- Werkzeugkosten vs. Produktionsvolumen: Die anfänglichen Kosten für die Schaffung von Formen für das Investitionsguss sind höher als für Sandguss oder Sterbchenguss.

Jedoch, Wenn das Volumen zunimmt, Die Kosten pro Teil sinken, Investitionen zu einer kostengünstigen Entscheidung für hochwertige Auswahl machen, Komplexe Komponenten, die in größeren Volumina erzeugt werden. - Hochwertig, Produktion mit geringem Abfall: Investitionsguss minimiert Materialabfälle,

was zu einer kostengünstigeren Produktion und weniger Umweltauswirkungen führt, die mit den Nachhaltigkeitszielen der EV -Industrie übereinstimmen.

Beispiel: Investitionsguss ist ideal für die Herstellung von Medium- zu hochvolumigen Komponenten wie Motorgehäusen und Antriebsstrangteilen,

Wenn die erforderliche Komplexität und Präzision sie trotz der höheren Werkzeuginvestitionen kosteneffektiv machen.

5. Innovationen in Casting -Technologien für EVs

Wenn sich der Markt für Elektrofahrzeuge ausdehnt, Hersteller suchen ständig nach innovative Lösungen, um die Effizienz zu verbessern, Kosten senken, und die Produktleistung verbessern.

Mehrere hochmoderne Technologien verändern die Gusslandschaft:

- 3D Druck und additive Fertigung: 3D Druck wird zunehmend bei der Produktion von Schimmelpilzen verwendet, Bieten Sie die Fähigkeit an, schnell Prototypen fortzusetzen und die Vorlaufzeiten zu reduzieren.

Es ermöglicht auch komplexere Teildesigns, Beitrag zur besseren Aerodynamik und Energieeffizienz bei EVs. - Fortgeschrittene Legierungen und hybride Materialien: Ingenieure entwickeln neue benutzerdefinierte Legierungen, die auf die spezifischen Anforderungen von EVs zugeschnitten sind.

Diese fortschrittlichen Materialien bieten einen besseren Wärmewiderstand, Stärke, und leichteres Gewicht, Beitrag zur verbesserten Leistung in kritischen Komponenten. - Automatisierte Casting -Prozesse: Automatisierung und Robotik werden zunehmend in den Casting -Prozess integriert, um eine höhere Konsistenz zu gewährleisten, Genauigkeit, und Geschwindigkeit.

Diese Technologien reduzieren den menschlichen Fehler, niedrigere Arbeitskosten, und ermöglichen eine hochvolumige Produktion, ohne die Qualität zu beeinträchtigen.

6. Herausforderungen und Überlegungen beim EV -Investitionsguss

Während Investment Casting zahlreiche Vorteile für die Erzeugung von hoher Präzision bietet, dauerhaft, und leichte Komponenten für Elektrofahrzeuge (Evs), Es ist nicht ohne Herausforderungen.

Wenn Sie diese Herausforderungen effektiv bewältigen, können Sie sicherstellen.

Materialauswahl und Kompatibilität

Die Auswahl der richtigen Materialien für das Investitionsguss ist von entscheidender Bedeutung, um sicherzustellen, dass Teile den mechanischen und thermischen Leistungsanforderungen von EVs erfüllen.

Die ausgewählten Materialien müssen die gewünschte Stärke bieten, leichte Eigenschaften, und Haltbarkeit, Sie müssen aber auch mit dem Investitionskastprozess selbst kompatibel sein.

- Materialeigenschaften: Bestimmte Materialien können unterschiedliche Gusseigenschaften haben.

Zum Beispiel, Einige Legierungen sind möglicherweise anfälliger für Defekte wie Porosität oder Riss während des Gussprozesses.

Diese Probleme können die Stärke und Zuverlässigkeit von EV -Komponenten beeinträchtigen. - Hochleistungslegierungen: Die Nachfrage nach fortgeschrittenen Legierungen (wie hochfestes Aluminium, Magnesium, oder benutzerdefinierte Legierungen) Kann Herausforderungen in Bezug auf die Gewährleistung einer konsequenten Qualität stellen.

Diese Legierungen erfordern möglicherweise eine spezielle Handhabung oder modifizierte Gussprozesse, um die gewünschten Ergebnisse zu erzielen. - Wärmeleitfähigkeit und Wärmebeständigkeit: EV -Komponenten wie Motorgehäuse und Batteriegehäuse benötigen häufig Materialien, die Wärme effektiv verwalten können.

Die Auswahl der richtigen Materialien mit ausgezeichneten thermischen Eigenschaften ist entscheidend,, Diese Materialien müssen aber auch in den Investitionsgussprozessparametern gut funktionieren.

Beispiel: Bei Verwendung von Magnesiumlegierungen für leichte Komponenten wie Motorgehäuse,

Hersteller müssen sorgfältig die Gusstemperaturen und -prozessparameter verwalten, um Oxidation oder Risse zu verhindern, Dies kann die Leistung des Materials beeinflussen.

Komplexe Geometrien und Konstruktionsbeschränkungen

Eine der größten Stärken des Investitionskastens ist die Fähigkeit, komplexe Geometrien und komplizierte Designs zu schaffen.

Jedoch, Dies kann auch Herausforderungen stellen, insbesondere im Kontext von EV -Komponenten, die sowohl leicht als auch stark sein müssen.

- Design für die Herstellung: Während das Investitionsguss hoch komplizierte Designs ermöglicht, Nicht alle komplexen Funktionen können ohne spezielle Werkzeuge oder Techniken leicht erreicht werden.

EV -Komponenten mit komplizierten internen Funktionen, wie Kühlkanäle oder Montagepunkte, müssen mit dem Casting -Prozess konzipiert werden. - Toleranzen und dimensionale Kontrolle: Die Aufrechterhaltung enger Toleranzen ist in der EV -Branche von entscheidender Bedeutung, um sicherzustellen, dass Komponenten genau in die Baugruppen passen.

Während das Investitionsguss eine hohe Präzision erreichen kann, Abweichungen in Toleranzen können auftreten, besonders für Teile mit komplexen Geometrien.

Dies könnte zu erhöhten Kosten aufgrund von Nacharbeiten oder der Notwendigkeit einer Bearbeitung nach der Kaste führen. - Werkzeugkomplexität: Wenn die Designs komplexer werden, Der Investitions -Casting -Prozess erfordern möglicherweise spezielle Werkzeuge,

Dies kann die Kosten und die Vorlaufzeit für die Herstellung der Teile erhöhen. Zusätzlich, Werkzeugkosten für hochpräzise Komponenten mit komplexen internen Strukturen können höher sein.

Beispiel: Batteriegehäuse erfordern häufig Kühlkanäle oder komplizierte Montagepunkte für die Integration in andere Fahrzeugsysteme.

Diese Merkmale müssen sorgfältig entwickelt werden, um die Herstellbarkeit innerhalb der Grenzen des Investitionsgussprozesses zu gewährleisten.

Kostenüberlegungen und Skaleneffekte

Obwohl das Investitionsguss ideal für die Erzeugung hochpräziser und komplexer Teile ist,

Der Prozess kann teurer sein als andere Gussmethoden wie Sand oder Sterbchenguss, besonders wenn es um Werkzeug- und Einrichtungskosten geht.

Dies kann ein wesentlicher Faktor bei der Herstellung von EV -Komponenten in hohen Volumina sein, wo die Kosteneffizienz kritisch ist.

- Hohe anfängliche Werkzeugkosten: Investitionsguss beinhaltet das Erstellen von Formen oder Schalen, das kann kostspielig sein, um zu entwerfen und zu produzieren.

Für niedrig- bis mittlere Volumenproduktionsläufe, Diese Werkzeugkosten sind möglicherweise nicht gerechtfertigt, es sei denn, die erzeugten Teile sind sehr komplex oder erfordern sehr enge Toleranzen. - Materialverschwendung: Während das Investitionsguss im Allgemeinen effizient ist, Während des Prozesses gibt es immer noch einige materielle Abfälle, Besonders bei der Arbeit mit teuren Legierungen.

Die effiziente Verwaltung der Materialnutzung ist entscheidend, um die Kosten in Schach zu halten. - Volumen- und Produktionsläufe: Investitionsguss ist kostengünstiger bei der Herstellung größerer Teilevolumina.

Für hochvolumige Produktion, Die Kosten pro Einheit sinken erheblich.

Jedoch, Für die Produktion mit niedrigem Volumen oder Prototypen, Die höheren Kosten für das Casting von Investitionen können andere Gussmethoden attraktiver machen.

Beispiel: Für die großflächige Herstellung von leichten strukturellen Komponenten wie Chassis-Unterrahmen,

Die hohen anfänglichen Werkzeugkosten des Investitionsguss.

Oberflächen-Finish- und Nachbearbeitungsprozesse

Obwohl das Investitionsguss im Allgemeinen eine glatte Oberflächenfinish bietet, Das Erreichen der für bestimmten EV -Komponenten erforderlichen Oberflächenfinanzierung von höchster Qualität kann immer noch Herausforderungen darstellen.

Teile mit raueren Oberflächen benötigen möglicherweise zusätzliche Nachbearbeitungsvorgänge wie die Bearbeitung, Schleifen, oder Polieren.

- Oberflächenfehler: Investitionsgussteile sind in der Regel frei von größeren Oberflächenfehlern, Aber Probleme wie Porosität, Risse, oder Einschlüsse können noch auftreten, besonders in größeren oder komplexeren Teilen.

Diese Oberflächenunfehlungen erfordern möglicherweise nach dem Kastenprozesse, um die ästhetischen und funktionalen Anforderungen von EV-Komponenten zu erfüllen. - Zusätzliche Veredelung: Auch wenn das Investitionsguss die Notwendigkeit einer zusätzlichen Bearbeitung minimiert, Komponenten mit strengen Anforderungen an die Oberflächenqualität -

wie Batteriegehäuse oder Teile, die außen sichtbar sind - muss zusätzliche Endschritte erfordern, um die gewünschte Glätte und das gewünschte Aussehen zu erreichen.

Beispiel: Komponenten mit hoher Sichtbarkeit wie Türgriffe oder dekorative Ausstattung an der Außenseite des Fahrzeugs müssen eine fehlerfreie Oberfläche haben.

Während das Investitionsguss ein reibungsloses Finish erzielen kann, Einige Teile erfordern möglicherweise ein Polieren, um die perfekte Ästhetik zu erreichen.

Qualitätskontrolle und Prüfung

EV -Komponenten müssen strenge Qualitätsstandards erfüllen, um die Leistung zu gewährleisten, Sicherheit, und Haltbarkeit.

Das Investitionsguss muss strengen Qualitätskontrollprozessen erfahren, um potenzielle Probleme wie Porosität zu erkennen, Risse, oder dimensionale Ungenauigkeiten, die die Teilleistung beeinflussen könnten.

- Porosität und Materialfehler: Während des Casting -Prozesses, Lufttaschen oder Gaseinschluss können Porosität verursachen, den Teil schwächen.

Erweiterte Inspektionstechniken, wie Röntgeninspektion oder Ultraschalltests, sind häufig erforderlich, um diese Probleme zu erkennen und anzugehen. - Zug- und Müdigkeitstest: EV -Komponenten unterliegen mechanischen Spannungen, die Materialien mit hoher Zugfestigkeit und Ermüdungsbeständigkeit erfordern.

Hersteller müssen gründliche Tests durchführen, um sicherzustellen, dass Gussteile den Bedingungen während des Betriebs standhalten können. - Einhaltung der Branchenstandards: Da EVs strengen Sicherheits- und Regulierungsstandards unterliegen,

Die Hersteller müssen sicherstellen, dass der Gussprozess konsequent Teile erzeugt, die diesen Standards entsprechen.

Dies erfordert eine umfangreiche Qualitätskontrolle und Tests während des gesamten Produktionsprozesses.

Beispiel: Für Antriebsstrangkomponenten wie Getriebe und Motorgehäuse,

Hersteller müssen möglicherweise nicht zerstörerische Tests durchführen, um sicherzustellen, dass die Gussteile keine internen Mängel aufweisen, die ihre Leistung unter hohem Stress beeinträchtigen könnten.

Nachhaltigkeit und Umweltauswirkungen

Nachhaltigkeit ist ein wachsendes Problem in der verarbeitenden Industrie, Und der EV -Sektor ist keine Ausnahme.

Der Investitionsgussprozess beinhaltet die Verwendung von energiegeladenen Formen und Metalllegierungen, das kann Umwelteinflüsse haben.

- Energieverbrauch: Der Investitionsgussprozess erfordert das Schmelzen von Metallen,

was erhebliche Energie verbraucht, Besonders bei Verwendung von Materialien wie Aluminium, Magnesium, und hochfeste Legierungen.

Die Hersteller müssen den Energieverbrauch mit Produktionseffizienz ausgleichen, um den CO2 -Fußabdruck des Gussprozesses zu verringern. - Materialrecycling: Die Verwendung von recycelbaren Materialien, wie Aluminium- und Magnesiumlegierungen, kann dazu beitragen, die Umweltauswirkungen des Investitionskastens zu mildern.

Jedoch, Es ist entscheidend für die Nachhaltigkeit, dass Schrottmaterialien effektiv recycelt und wiederverwendet werden.. - Abfallmanagement: Während das Investitionsguss effizienter ist als einige andere Prozesse,

Abfall kann sich noch in Form von überschüssigem Schimmelpilzmaterial ansammeln, defekte Teile, und Bearbeitung von Nebenprodukten.

Hersteller müssen Praktiken einführen, die die Erzeugung von Abfällen minimieren und die Nachhaltigkeit des Prozesses verbessern.

Beispiel: Als Teil ihrer Nachhaltigkeitsziele, EV-Hersteller können geschlossene Systeme implementieren, um Aluminiumschrott zu recyceln

aus Investitionsgussprozessen und wiederverwenden es in neuen Teilen, Dadurch werden Abfall reduziert und die Umwelteinflüsse gesenkt.

7. Abschluss

Casting-Lösungen sind für die Produktion von hochwertiger Qualität von wesentlicher Bedeutung, effizient, und langlebige Komponenten für Elektrofahrzeuge.

Durch unübertroffene Präzision anbieten, Designflexibilität, und Skalierbarkeit, Casting -Technologien ermöglichen die Produktion von Teilen, die den strengen Anforderungen des Wachstums entsprechen Ev Markt.

Da die Innovation in Casting -Techniken fortgesetzt wird, Materialien, und Automatisierung,

Hersteller können noch fortgeschrittener erwarten, nachhaltig, und kostengünstige Lösungen, die die Zukunft der Herstellung von Elektrofahrzeugen vorantreiben werden.

DAS Bietet hochwertige Investitionsgussdienste für Präzisionsmetallteile.

Wir bieten kostengünstige Lösungen für Prototypen, kleine Chargen, und groß angelegte Produktion mit schnell,

Erfüllen Sie die höchsten Standards für Branchen wie Aerospace, Automobil, und medizinisch.

Wenn Sie nach qualitativ hochwertigen Custom-Castings suchen, wählen DAS ist die perfekte Entscheidung für Ihre Fertigungsanforderungen.