Sản xuất vỏ là một bước cốt lõi trong quá trình đúc chính xác bằng thép không gỉ (đúc đầu tư), trực tiếp xác định độ chính xác kích thước, chất lượng bề mặt, và tính toàn vẹn cấu trúc của thành phần cuối cùng.

Không giống như đúc cát thông thường, vật đúc chính xác bằng thép không gỉ đòi hỏi dung sai cực kỳ chặt chẽ, hình dạng khuôn ổn định ở nhiệt độ cao, và độ bền vỏ nhất quán trong quá trình đổ và hóa rắn kim loại.

Trong số tất cả các yếu tố ảnh hưởng—chẳng hạn như độ co ngót của hợp kim, hành vi đông đặc, và biến dạng nhiệt—sự hệ thống vỏ gốm đóng vai trò quyết định.

Bài viết này cung cấp một phân tích toàn diện và có căn cứ về mặt kỹ thuật về cách sản xuất vỏ cho vật đúc chính xác bằng thép không gỉ, với sự tập trung đặc biệt vào ba tuyến công nghiệp chủ đạo: vỏ thủy tinh nước, vỏ silic sol, và hệ thống vỏ lai.

1. Vai trò của vỏ gốm trong đúc chính xác

TRONG thép không gỉ đúc chính xác, cái vỏ gốm đóng vai trò vừa là một khuôn và một hệ thống hỗ trợ kết cấu, xác định độ chính xác về kích thước của vật đúc cuối cùng, chất lượng bề mặt, và tính toàn vẹn cấu trúc.

Vai trò của nó có thể được phân tích từ nhiều khía cạnh kỹ thuật:

Tái tạo theo chiều

Vỏ phải tái tạo chính xác hình học của mẫu sáp, bao gồm các chi tiết đẹp như philê, lỗ, chủ đề, và những bức tường mỏng.

Bất kỳ sự co ngót hoặc biến dạng nào ở vỏ sẽ trực tiếp dẫn đến sai số kích thước trong quá trình đúc cuối cùng..

Ổn định nhiệt

Thép không gỉ đổ ở nhiệt độ cao (≈1550–1650°C). Vỏ phải duy trì độ bền cơ học và độ cứng trong quá trình gia nhiệt và làm đầy kim loại. Khả năng chịu nhiệt không đủ có thể dẫn đến cong vênh, vết nứt, hoặc sụp đổ của khuôn.

Truyền nhiệt có kiểm soát

Lớp vỏ hoạt động như một hàng rào nhiệt, Kiểm soát tốc độ nguội của kim loại.

Truyền nhiệt thích hợp đảm bảo đông đặc đồng đều, Giảm căng thẳng nội bộ, và giảm thiểu các khuyết tật như độ xốp hoặc rách nóng.

Tính thấm khí

Trong quá trình rót, khí bị mắc kẹt phải thoát qua vỏ để tránh hiện tượng xốp khí.

Vỏ được thiết kế tốt cân bằng mật độ và độ thấm để cho phép thoát khí mà không ảnh hưởng đến độ bền của khuôn.

Khiếm khuyết giảm thiểu

Vỏ gốm ngăn ngừa các khuyết tật đúc thông thường bằng cách:

- Giảm sự hình thành vùi cát

- Giảm thiểu quá trình oxy hóa ở bề mặt tiếp xúc kim loại-khuôn

- hạn chế Độ nhám bề mặt Và co rút bất thường

2. Ba quy trình tạo vỏ chính cho vật đúc chính xác bằng thép không gỉ

Dựa vào loại chất kết dính được sử dụng, quy trình chế tạo vỏ cho vật đúc chính xác bằng thép không gỉ được phân thành ba loại, mỗi loại có đặc tính kỹ thuật riêng biệt, hiệu suất chất lượng, và lợi thế về chi phí.

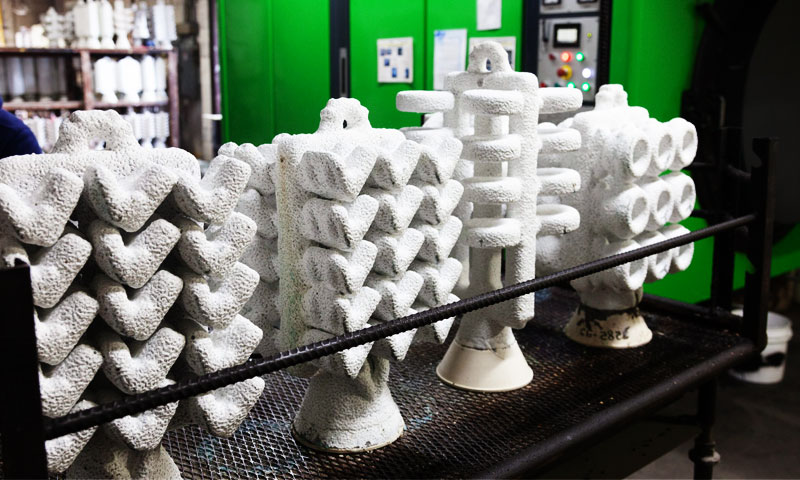

2.1 Quy trình làm vỏ thủy tinh nước

các quá trình thủy tinh nước là công nghệ chế tạo vỏ được sử dụng rộng rãi nhất trong đúc chính xác bằng thép không gỉ, đặc trưng bởi chi phí thấp và hoạt động đơn giản.

Nguyên tắc cốt lõi:

Natri silicat (ly nước) đóng vai trò là chất kết dính, trộn với cát chịu lửa (cát silica, cát zircon) để tạo thành một lớp phủ.

Amoni clorua (NH₄cl) hoặc amoni sunfat được sử dụng làm chất làm cứng; chất làm cứng phản ứng với thủy tinh nước để tạo ra gel axit silicic, làm đông cứng và liên kết cát chịu lửa để tạo thành lớp vỏ.

Đặc điểm quy trình:

Vỏ được hình thành bởi 3–5 lớp phủ và chà nhám, với tổng độ dày 5–8 mm.

Sau khi phủ từng lớp, vỏ được ngâm trong chất làm cứng trong 1–2 phút, sau đó sấy khô trong 2–4 giờ ở nhiệt độ phòng.

Hiệu suất & Ưu và nhược điểm chất lượng

Thuận lợi: Chi phí nguyên liệu thấp (ly nước là 1/3 giá của silica sol); quá trình đơn giản, không cần thiết bị sấy đặc biệt;

hiệu quả sản xuất cao, thích hợp cho sản xuất hàng loạt các vật đúc có độ chính xác trung bình.

Hạn chế: So với vỏ silica sol, vỏ thủy tinh đựng nước giữ lại natri silicat dư, dẫn đến độ bền nhiệt độ cao thấp hơn (15 MPa ở 1000oC so với. silica sol ≥25 MPa) và khả năng chống biến dạng kém.

Vật đúc được sản xuất có bề mặt gồ ghề (RA 12,5-25 m), với các khuyết tật phổ biến như vùi cát và độ xốp co ngót; độ chính xác kích thước tương đối thấp (dung sai ± 0,15–0,3 mm).

Kịch bản áp dụng:

Đúc chính xác bằng thép không gỉ nói chung với yêu cầu thấp về độ chính xác và độ hoàn thiện bề mặt, chẳng hạn như các bộ phận máy móc thông thường, phụ kiện phần cứng, và các thành phần đường ống áp suất thấp.

Hầu hết các xưởng đúc vừa và nhỏ đều ưu tiên quy trình này để kiểm soát chi phí.

2.2 Quy trình làm vỏ Silica Sol

các quá trình silic sol là công nghệ chế tạo vỏ cao cấp được thiết kế riêng cho vật đúc chính xác bằng thép không gỉ chất lượng cao, nổi tiếng về độ chính xác kích thước và chất lượng bề mặt tuyệt vời.

Nguyên tắc cốt lõi:

Silica keo (Silica sol, kích thước hạt 10–20 nm) đóng vai trò là chất kết dính, bằng cát chịu lửa (cát zircon có độ tinh khiết cao, cát silic nung chảy) như tổng hợp.

Khác với ly nước, silica sol không cần chất làm cứng hóa học; nó cứng lại do mất nước và ngưng tụ trong môi trường nhiệt độ và độ ẩm không đổi.

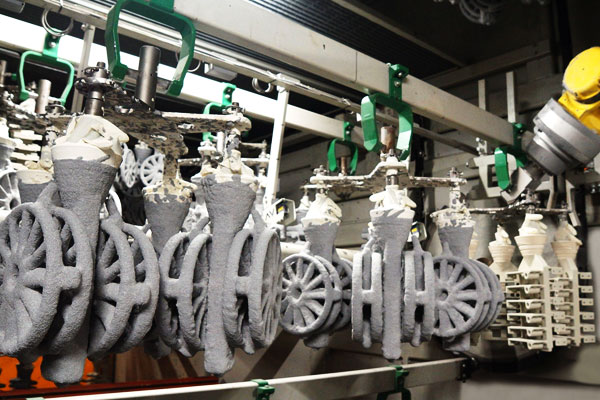

Đặc điểm quy trình:

Vỏ cần 5–7 lớp phủ và chà nhám, tổng độ dày 7–10 mm. Mỗi lớp cần được sấy khô ở nhiệt độ không đổi (20–25oC) và độ ẩm không đổi (40–60%) buồng trong 8–12 giờ.

Quá trình sấy khô rất quan trọng: chậm, sấy khô đồng đều đảm bảo vỏ tạo thành một lớp dày đặc, cấu trúc đồng nhất không có vết nứt.

Hiệu suất & Ưu và nhược điểm chất lượng

Thuận lợi: Vỏ silica sol có độ tinh khiết cao (không có chất kiềm dư) và hiệu suất nhiệt độ cao tuyệt vời:

cường độ nhiệt độ cao ≥25 MPa ở 1000oC, chống sốc nhiệt tốt, và thay đổi tuyến tính tối thiểu (.10,15%) trong quá trình sưởi ấm và làm mát.

Vật đúc có độ chính xác kích thước cao (dung sai ± 0,05–0,1 mm) và bề mặt mịn (RA 3.2-6.3 m),

hầu như không có khuyết tật bao gồm cát; cấu trúc bên trong dày đặc, đáp ứng yêu cầu của các ứng dụng cao cấp.

Hạn chế: Chi phí cao—chất kết dính silica sol đắt hơn 3 lần so với thủy tinh nước; buồng sấy nhiệt độ và độ ẩm không đổi làm tăng đầu tư thiết bị;

thời gian khô lâu (tổng thời gian sấy 48–72 giờ) làm giảm hiệu quả sản xuất, đẩy chi phí sản xuất tổng thể lên.

Kịch bản áp dụng:

Đúc chính xác bằng thép không gỉ cao cấp với yêu cầu nghiêm ngặt về độ chính xác, bề mặt hoàn thiện, và chất lượng bên trong,

chẳng hạn như các thành phần hàng không vũ trụ, dụng cụ y tế, Các bộ phận động cơ ô tô, và van chính xác hàng hải.

Đây là quy trình ưa thích của các nhà sản xuất theo đuổi loại sản phẩm cao.

2.3 Quy trình làm vỏ composite Silica Sol

Quá trình tổng hợp silica sol tích hợp các ưu điểm của quá trình thủy tinh nước và silica sol, tạo sự cân bằng giữa chất lượng và chi phí,

và đã trở thành sự lựa chọn chủ đạo để sản xuất hàng loạt các vật đúc chính xác bằng thép không gỉ từ trung bình đến cao cấp.

Nguyên tắc cốt lõi:

Nó áp dụng thiết kế “chất kết dính lai”: 2–3 lớp bên trong (liên hệ với mẫu sáp) sử dụng silica sol làm chất kết dính để đảm bảo độ mịn bề mặt và độ chính xác về kích thước;

2–3 lớp bên ngoài sử dụng thủy tinh làm chất kết dính để tăng cường độ bền của vỏ và giảm chi phí.

Các lớp bên trong được sấy khô trong môi trường có nhiệt độ và độ ẩm ổn định, trong khi các lớp bên ngoài sử dụng chất làm cứng hóa học để đóng rắn nhanh.

Đặc điểm quy trình:

Kết hợp lớp bên trong chất lượng cao của quy trình silica sol và lớp bên ngoài chi phí thấp của quy trình thủy tinh nước;

tổng độ dày vỏ 6–9 mm, tổng chu kỳ sản xuất 24–36 giờ—nhanh hơn quy trình silica sol nguyên chất và chính xác hơn quy trình thủy tinh nước tinh khiết.

Hiệu suất & Ưu và nhược điểm chất lượng

Thuận lợi: Độ ổn định chất lượng tốt hơn quy trình thủy tinh nhưng kém hơn một chút so với quy trình silica sol nguyên chất; vật đúc có bề mặt hoàn thiện Ra 6,3–12,5 μm và độ chính xác kích thước ± 0,1–0,2 mm, đáp ứng yêu cầu của hầu hết các sản phẩm cơ khí từ trung đến cao cấp.

Chi phí sản xuất thấp hơn 40–50% so với quy trình silica sol nguyên chất, với hiệu suất cao hơn quy trình thủy tinh để đúc chất lượng cao.

Hạn chế: Kiểm soát quy trình phức tạp hơn so với việc tạo vỏ một quy trình; giao diện giữa lớp bên trong silica sol và lớp bên ngoài thủy tinh đòi hỏi phải khớp thông số nghiêm ngặt để tránh sự phân tách;

nó không thể đạt đến mức độ chính xác của quá trình silica sol tinh khiết.

Kịch bản áp dụng:

Sản xuất hàng loạt sản phẩm cơ khí inox từ trung đến cao cấp, chẳng hạn như các thành phần thủy lực, bánh răng chính xác, Máy bơm bơm, và phụ tùng máy xây dựng.

Đó là sự lựa chọn tối ưu cho các nhà sản xuất theo đuổi cả chất lượng và hiệu quả chi phí.

3. Điểm kiểm soát quan trọng đối với vỏ đúc bằng thép không gỉ chất lượng cao

Bất kể quy trình chế tạo vỏ được thông qua, một số điểm kiểm soát chính phải được tuân thủ nghiêm ngặt để đảm bảo chất lượng vỏ và hiệu suất đúc:

- Kiểm soát nồng độ chất kết dính: Đối với ly nước, mô đun 2,8–3,2 và mật độ 1,26–1,30 g/cm³ là tối ưu;

cho silica sol, hàm lượng chất rắn 30–32% và pH 9–10 đảm bảo độ ổn định của lớp phủ và độ bền liên kết. - Kết hợp cát chịu lửa: Lớp bên trong sử dụng cát hạt mịn (100–200 lưới) cho sự êm ái; lớp ngoài sử dụng cát hạt thô (40–80 lưới) cho sức mạnh.

Cát zircon có độ tinh khiết cao được ưu tiên dùng cho vật đúc thép không gỉ để tránh phản ứng hóa học với thép nóng chảy. - Sấy khô & Thông số làm cứng: Đối với vỏ thủy tinh nước, nồng độ chất làm cứng 20–25% đảm bảo quá trình đóng rắn đồng đều;

cho vỏ silica sol, nhiệt độ không đổi 22±2oC và độ ẩm 50±5% ngăn ngừa nứt và tách lớp. - Thiết kế lớp vỏ: Số lớp và độ dày được xác định theo kích thước vật đúc: vật đúc nhỏ (50 mm) cần 3–4 lớp,

vật đúc vừa (50Mùi200 mm) 5–6 lớp, Đúc lớn (>200 mm) 7–8 lớp chịu được va đập của thép nóng chảy. - Tẩy lông & Kiểm soát rang: Sau khi làm vỏ, khử sáp ở 100–120oC loại bỏ hoàn toàn các mẫu sáp;

rang ở 900–1050oC trong 2–4 giờ giúp loại bỏ chất hữu cơ còn sót lại, cải thiện sức mạnh vỏ, và giảm khuyết tật khí trong vật đúc.

4. Đánh giá so sánh các hệ thống Shell

| Tính năng / Tài sản | Thủy tinh nước (Natri silicat) | Silic Sol | lai (Thủy tinh nước + Silic Sol) |

| Chất kết dính / Phương pháp làm cứng | Làm cứng bằng amoni clorua hoặc CO₂ | Silica keo + chất xúc tác axit, sấy khô ở nhiệt độ/độ ẩm được kiểm soát | Kết hợp cả hai phương pháp |

| Độ chính xác kích thước | Trung bình | Cao | Trung bình-Cao |

| Hoàn thiện bề mặt | Trung bình đến thấp | Cao | Trung bình-Cao |

| nhiệt & Độ bền cơ học | Vừa phải | Cao | Trung bình-Cao |

| Trị giá | Thấp | Cao | Trung bình |

| Ứng dụng điển hình | Máy móc tổng hợp, vật đúc có độ chính xác thấp | Các thành phần có độ chính xác cao, hàng không vũ trụ, van, máy bơm | Linh kiện cơ khí được sản xuất hàng loạt với chất lượng được cải tiến |

Ưu điểm chính |

Chi phí thấp, quá trình đơn giản | Kiểm soát kích thước tuyệt vời, Kết thúc bề mặt vượt trội, tỷ lệ sai sót thấp | Ổn định tốt hơn thủy tinh, chi phí thấp hơn so với silica sol nguyên chất |

| Những hạn chế chính | Độ bền thấp hơn ở nhiệt độ cao, dễ bị biến dạng, bề mặt gồ ghề hơn, nhiều khuyết điểm hơn | Chi phí cao hơn, thời gian xử lý lâu hơn, yêu cầu kiểm soát môi trường nghiêm ngặt | Bề mặt hoàn thiện và độ chính xác không cao bằng silica sol nguyên chất, Kiểm soát quá trình vẫn cần thiết |

5. Phần kết luận

Chế tạo vỏ là công nghệ quyết định trong việc đúc chính xác thép không gỉ, ảnh hưởng trực tiếp đến độ chính xác, Tính toàn vẹn bề mặt, và hình thành khuyết tật.

Trong khi ly nước, Silica sol, và hệ thống vỏ composite đều có những ưu điểm và hạn chế cố hữu, không có quy trình đơn lẻ nào là tối ưu toàn diện.

Đúc chính xác hiện đại ngày càng được ưa chuộng tối ưu hóa quy trình và chiến lược vỏ lai, cân bằng giữa hiệu suất và chi phí trong khi vẫn đảm bảo chất lượng ổn định.

Thông qua việc lựa chọn hệ thống vỏ thích hợp và kiểm soát quy trình nghiêm ngặt, các nhà sản xuất có thể liên tục sản xuất vật đúc chính xác bằng thép không gỉ chất lượng cao, đáp ứng các tiêu chuẩn công nghiệp khắt khe.