1. Introduksjon

Skudd sprengning, perlesprengning, og sand (Slipende) sprengning er tre vanlige overflatebehandlingsteknologier.

De bruker forskjellige medier og energioverføringsmekanismer, leverer distinkte overflatefinisher og restspenningstilstander, og passer derfor til forskjellige tekniske mål:

høykapasitetsrengjøring og pening (Skudd sprengning), kosmetiske satengfinisher eller lett peening (perlesprengning), og aggressivt materiale/fjerning og ankerprofilgenerering for belegg (slipemiddel/sandblåsing).

Nedenfor er en teknisk sammenligning du kan stole på for spesifikasjoner, innkjøp og prosessvalg.

2. Hva er skuddsprengning?

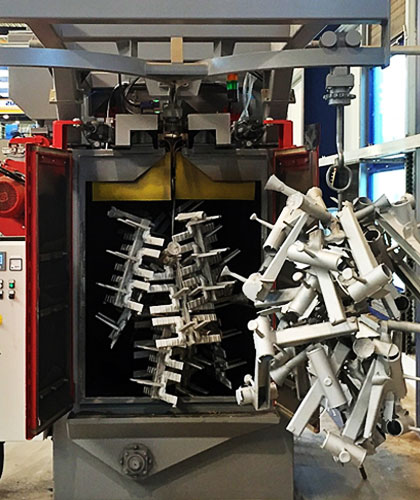

Skudd sprengning er en høyenergi, mekanisk overflatebehandlingsprosess som driver frem metalliske medier (oftest stålhagl eller stålkorn) på et arbeidsstykke for å rengjøre, profil, og mekanisk behandle overflaten.

Den kombinerer effektiv fjerning av kalk, sand, sveisesprut og belegg med en penevirkning som kan introdusere fordelaktige kompressive restspenninger – noe som gjør det til både en rengjørings- og en funksjonell behandling som er mye brukt i fabrikasjon, støperi og utmattingskritiske applikasjoner.

Sentrale egenskaper

- Media: typisk stålhagl (sfærisk) eller stålkorn (kantete); Mediestørrelser varierer vanligvis fra A60 til A320 (skudd) og G12–G40 (korn).

- Kjøreprinsipp: sentrifugal (hjul/turbin) akselerasjon — høy gjennomstrømning uten trykkluftforbruk.

- Primære effekter: fjerning av kalk/rester, overflate dekontaminering, ankerprofilgenerering (moderat), og overflatepeening (kompressivt stress).

- Økonomi: media kan gjenbrukes i tusenvis av sykluser, gir lave mediekostnader per m² på store jobber.

Hvordan det fungerer

En høyhastighets roterende impeller (hjul) kaster skudd radialt på delen.

Hver partikkel bærer kinetisk energi; ved støt overføres energien til underlaget, plastisk deformerende skjevheter, løsner løst bundet materiale og produserer en kontrollert overflatetekstur.

Gjentatte støt over overflaten gir en total "peening"-effekt analog med den samtidige virkningen av mange små hammere.

Typisk utstyr, media og driftsområder

| Parameter | Typisk område / Eksempler | Merknader |

| Maskintype | Enkelt-/flerhjuls sentrifugalblåsemaskiner, tumble/roterende sprengningssystemer, transportbånd sprengning, sprengningsceller for robothjul | Valget avhenger av delstørrelsen, geometri, og gjennomstrømning |

| Medietype | Stålhagl (A-serien, F.eks., A60–A320), Stålkorn (G-serien, F.eks., G12–G40), Spesialskudd i rustfritt stål | Skudd = sfærisk, grus = kantete; rustfritt for ikke-jernholdige deler |

| Mediediameter | 0.3–3 mm (typisk A60–A320) | Påvirker overflateprofil og rengjørings aggressivitet |

| Mediehastighet | 20–70 m/s | Avhenger av hjulomdreininger og skuddstørrelse; høyere hastighet = høyere slagenergi |

| Almen Intensitet | 0.006–0,040 in-A | Brukes for å kvantifisere peeningseffekten; målt med Almen strips |

| Overflateprofil (Rz) | 10–50 um | Middels ankerprofil for belegg; kontrollert av medietype, standoff, og eksponering |

| Gjennomstrømning | Titusenvis av kg/t | Flerhjulssystemer tillater svært høy gjennomstrømning for masseproduksjon |

Overflateresultater (hva du kan forvente)

- Rengjøringseffektivitet: utmerket for mølleskala, rust, sand, sveisesprut og slagg — etterlater en ren, reaktiv metalloverflate egnet for belegg.

- Overflatetekstur: middels ankerprofil egnet for mange industrielle belegg; profil kontrollerbar av mediestørrelse/type og eksponering.

- Reststresstilstand: nær overflaten Komprimerende restspenninger er introdusert (gunstig for utmattelsesliv og motstand mot sprekkvekst).

- Overflatehardhet: beskjeden arbeidsherding av undergrunnlaget — typiske økninger av ~5–30 % avhengig av stålkvalitet og intensitet.

- Materialfjerning: primært plastisk deformasjon; netto substrattap per passering er lavt sammenlignet med skjærende slipemidler, men kumulativ fjerning kan oppstå med kraftig grus.

Typiske industrielle bruksområder

- Forberedelse av konstruksjonsstål før beskyttende belegg (plater, bjelker, dragere).

- Støperirengjøring — fjerning av sand, målestokk og skillelinjer fra støpegods.

- Tretthetskritiske komponenter — kontrollert skuddblødning av fjærer, Landingsutstyr, turbinkomponenter for å forbedre utmattelseslevetiden.

- Bil og jernbane for masseproduksjonsdeler som krever både rengjøring og overflateforsterkning.

- Overflateoppussing hvor slitte flater er pusset og deretter ferdig/slipt til dimensjon.

3. Hva er perlesprengning?

Perlesprengning er en kontrollert abrasiv-sprengningsprosess som bruker sfærisk media (glassperler, keramiske perler, metallperler) å rengjøre, avgrade, satinér eller penen en overflate lett.

Sammenlignet med kuleblåsing av hjultype og med vinkelslipemiddel (sand/korn) sprengning, perlesprengning er mindre aggressiv, produserer en glatt, ensartet satengfinish, og formidler kun lette trykkspenninger.

Det er mye brukt der utseende, tett dimensjonskontroll og skånsom overflatebehandling er nødvendig.

Nøkkelfunksjoner

- Mediegeometri: sfæriske perler ruller og spretter tilbake ved støt, så prosessen pleier å glatt mikroasperiteter i stedet for aggressivt kuttet materiale.

- Ferdig: typisk resultat er et sateng/matt utseende med lav til moderat overflatetekstur - foretrukket for kosmetiske deler og for å forberede overflater for plettering uten tunge ankerprofiler.

- Kontroll: lett målrettet (trykkgryte eller sprengningsskap) og godt egnet for små/komplekse deler og selektiv områdebehandling.

- Lavt tap av underlag: minimal materialfjerning sammenlignet med vinkelslipemidler – bra for tynnveggede eller presisjonsdeler.

- Valgfri lett peening: med metallperler (stålperler) eller ved høyere trykk kan perleblåsing gi en gunstig lys-peening-effekt.

Hvordan perlesprengning fungerer

Trykkluft eller et sentrifugalhjul akselererer sfæriske perler mot arbeidsstykket.

Ved støt forsvinner perlens kinetiske energi stort sett gjennom Rullende, sprett og plastutjevning av overflatetopper.

Fordi perler ikke har skarpe skjærekanter, den dominerende mekanismen er overflatedeformasjon og slitasje i stedet for kutting, noe som resulterer i:

- fjerning av myke forurensninger eller grader,

- utjevning av skarpe kanter, og

- en satinisert, ensartet finish uten den dype ankerprofilen etter vinkelslipemidler.

Typisk utstyr, media og praktiske parameterområder

| Parameter | Typisk område / eksempler | Merknader |

| Medietyper | Glassperler (soda-lime eller borosilikat), keramiske perler, stål/rustfrie perler | Medievalg kontroller finish, holdbarhet og eventuelle metallrester |

| Mediestørrelse | 50 µm – 1.0 mm (0.05–1000 µm) vanlig; typiske kosmetiske størrelser 100–400 µm | Mindre perler → finere finish; større perler → sterkere sateng/penn |

| Akselerasjonsmetode | Trykkbeholder (lufteksplosjon), sugeblåser, hjultype for metallperler, sprengningsskap, robotceller | Trykkpotte mest vanlig for kontrollert lab/benkarbeid |

| Driftstrykk | 2–6 bar (30–90 psi) typisk for trykkblåsing | Høyere trykk øker intensiteten og kan øke pening |

Mediehastighet (ca.) |

30–80 m/s (maskin & trykkavhengig) | Lavere enn tunge hjulskudd ved tilsvarende masse i mange tilfeller |

| Typisk profil (Rz / Ra) | ≤5–15 µm Rz (Ra-verdier er typisk lave, F.eks., Ra < 1.0–2,5 µm) | Veldig avhengig av perlestørrelse, avstand og tid |

| Almen intensitet (hvis målt) | Veldig lav: vanligvis <0.006 i-A; kan nå ~0,01 in-A med store metallperler/høyt trykk | Bruk Almen bare hvis peening er et mål |

| Gjennomstrømning | Moderat — skap/benkarbeid eller liten- til medium-batch produksjon | Lavere enn hjulskudd på store deler; ideell for mindre serier |

Overflateresultater: rengjøring, profil, Rest stress, hardhet

- Rengjøring: fjerner lysskala, overflateoksider, poleringsforbindelser, lett rust, og blits.

Effektiv for avfetting/rengjøring før plettering eller maling når dyp profil ikke ønskes. - Overflateprofil / tekstur: produserer glatt sateng finish med liten ankerprofil – egnet for dekorative overflater og plating der lav profil er nødvendig. Typisk Rz ≤ 5–15 µm avhengig av perlestørrelse.

- Rest stress: formidler lette trykkspenninger når metallkuler eller høyere trykk brukes; peening-effekten er beskjeden sammenlignet med hjulskudd-peening.

For tretthetskritiske komponenter, bruk Almen-strip-verifisering hvis gnisning er nødvendig. - Hardhet / arbeidsherding: mindre herding nær overflaten—vanligvis liten hardhet øker (~0–15 %), svært avhengig av grunnmateriale og intensitet.

- Materialfjerning: lav; bra for presisjonskomponenter og tynne seksjoner der dimensjonsintegritet er kritisk.

Typiske industrielle bruksområder for perleblåsing

- Kosmetisk etterbehandling for forbrukermaskinvare, Automotive trim, smykker og arkitektonisk beslag (ensartet satengutseende).

- Forplettering / rengjøring av forbelegg når en liten profil er ønsket for vedheft, men tung skjæring er uønsket.

- Avgrading og kantradius av maskinerte deler og støpegods hvor skarpe kanter må glattes uten å miste materiale.

- Medisinsk og romfartskomponenter hvor overflatefinish, renslighet og dimensjonskontroll er avgjørende (Medisinske instrumenter, ortopediske implantater – legg merke til materialkompatibilitet og renslighetsprosesskontroller).

- Vedlikehold av form og verktøy, for å fjerne blits uten å endre kritiske dimensjoner.

- Restaurerings- og konserveringsarbeid, der det kreves en skånsom finish på ømfintlige deler.

4. Hva er sandblåsing? (Slipende / Grit sprengning)

Sandblåsing (mer korrekt kalt slitende sprengning eller sandblåsing) er en pneumatisk overflatebehandlingsprosess som bruker kantete, kutte slipemidler akselerert av trykkluft til fjerne belegg, rust og avleiring og til opprette en kontrollert ankerprofil for påfølgende belegg.

Selv om lekebegrepet "sandblåsing" vedvarer, moderne industriell praksis unngår krystallinsk silika (kvarts) og bruker konstruerte slipemidler (granat, aluminiumoksid, Slag, etc.) på grunn av helsemessige og regulatoriske bekymringer.

Nøkkelfunksjoner

- Primær handling: skjæring/erosjon - kantete slipende partikler sprekker og fjerner materiale fra overflaten i stedet for å deformere det.

- Designet resultat: rask fjerning av maling, kraftig korrosjon, mølleskala og opprettelse av en repeterbar ankerprofil (spesifisert i µm eller mils) som sikrer beleggets vedheft.

- Forbruksmedier: slipemidler er vanligvis engangsbruk eller begrenset resirkulering (kostnad drevet av forbruk).

- Fleksibilitet: dysefokuserte dyser gir tilgang til komplekse geometrier, hjørner og sveiser; egnet for butikk- og feltarbeid med riktig inneslutning.

Hvordan Sand / Slipende sprengningsarbeid (Mekanikk)

Trykkluft (eller noen ganger et venturi/trykkbeholdersystem) akselererer slipekorn gjennom en dyse.

Ved støt biter det kantede kornet seg inn i underlaget, frakturere overflateforurensninger og mikrobryte substratoverflaten for å etterlate et ankermønster.

Profildybden og -formen avhenger av slipemiddelets hardhet/størrelse/form, lufttrykk, dyse diameter, avstandsavstand og travershastighet.

Typisk utstyr, media og praktiske parameterområder

| Parameter | Typiske eksempler / rekkevidde | Merknader |

| Vanlige medier | Granat (almandin) 80–120 mesh, Aluminiumoksid (Al₂o₃) 80–240 grit, Stålkorn, Kobberslagg, Glassperler (for lavprofilarbeid) | Granat er mye brukt (god skjæring, lite støv); unngå silika/kvartssand |

| Slipende størrelse / mesh | 80–240 mesh (granat typisk 80–120 mesh for grov profil; 120–240 for finere) | Nedre maske = større partikkel = grovere profil |

| Akselerasjonsmetode | Trykkpotte / trykksprengning, suge-/blåsepotter, automatiserte dyseroboter | Trykkbeholder er standard for industriarbeid |

| Lufttrykk | 0.4–7 bar (6–100 psi); typiske industrielle jobber 4–7 bar (60–100 psi) | Høyere trykk → høyere hastighet og skjærehastighet |

Partikkelhastighet (ca.) |

50–100 m/s i fokuserte jetfly (avhenger av dyse & trykk) | Hastighet og partikkelmasse bestemmer erosjonshastigheten |

| Typisk ankerprofil (Rz) | 20–200 µm Rz (vanlige beskyttende belegg: 25–75 µm) | Spesifiser profilområdet som kreves av malingsleverandøren |

| Gjennomstrømning / fjerningshastighet | Moderat til høy – avhenger av mediestørrelsen, press og operatørferdigheter | Forbrukskostnader betydelig; granatforbruk ofte 1–5 kg/m² for moderat fjerning |

| Inneslutning / utvinning | Lukkede sprengningsrom, bærbar inneslutning med støvsamlere og HEPA-filtre | Viktig for å kontrollere respirabelt støv og avfall |

Overflateresultater: rengjøring, profil, Rest stress, hardhet

- Rengjøring: svært effektiv til å fjerne tykk maling, rust, Mill skala, marin vekst og gamle belegg.

- Profil (ankermønster): produserer en definert ankerprofil som kreves av de fleste industrielle malingssystemer; typiske spesifikasjonsområder er 25–75 µm Rz for konvensjonelle høyytelsesbelegg.

- Rest stress: hovedsakelig skjærende handling - ingen fordelaktig komprimerende peening; under noen aggressive eller overopphetingsforhold kan det oppstå mindre strekkmikrospenninger eller innebygde slipende partikler.

- Hardhet: substratets metallurgiske hardhet er stort sett uendret (ingen arbeidsherding som ved kuleblending) bortsett fra liten lokal deformasjon; abrasiv sprengning gjør ikke erstatning for peening der tretthetsforbedring er nødvendig.

- Materialfjerning: betydelig sammenlignet med perle/shot-prosesser — kvoter for dimensjonstap må inkluderes i toleransen.

Typiske industrielle bruksområder

- Overflateforbehandling for beskyttende belegg (Offshore, bro, rørledning, tank interiør).

- Fjerning av tykke eller flere malingslag, belegg, lim.

- Forberedelse for termisk spray, gummifôr eller tunge industrielle malingssystemer.

- Rengjøring og oppussing av korroderte konstruksjonsdeler, Skip skrog, og industrielt utstyr.

- Forsveisrengjøring i verksteder og fabrikker (med passende inneslutning).

5. Omfattende sammenligning: Kulesprengning vs perlesprengning vs sandblåsing

Nedenfor er en ingeniørfokusert sammenligning du kan bruke for å velge en sprengningsmetode, skrive spesifikasjoner, eller korte leverandører.

| Attributt | Skudd sprengning (hjul/turbin) | Perleblåsing (glass/keramikk/metallperler) | Sand / Slitende sprengning (granat, Al₂o₃, Sic, etc.) |

| Primærmedier | Stålhagl (sfærisk) / stålkorn (kantete) | Glassperler, keramiske perler, rustfrie/stålperler (sfærisk) | Kantete slipemidler: granat, aluminiumoksid, silisiumkarbid, Slag |

| Mekanisme | Høyenergipåvirkning → plastisk deformasjon & Peening | Påvirkning + rulling → utjevning / lett peening | Kutting / erosjon → materialfjerning & profil generering |

| Typisk akselerasjon | Sentrifugalhjul (ingen ekstern luft) | Trykkpotte (luft) eller hjul | Trykkpotte (lufteksplosjon) |

| Typisk trykk / kjøre | - (hjul turtall) | 2–6 bar (30–90 psi) | 0.4–7 bar (6–100 psi) (industriell: 4–7 bar felles) |

| Typisk partikkelhastighet | 20–70 m/s | 30–80 m/s | 50–100 m/s |

| Vanlige mediestørrelser | Skudd Ø ≈ 0,3–3 mm (A60–A320); korn G12–G40 | 50 µm – 1.0 mm (typisk 100–400 µm) | 80–240 mesh (granat vanlig 80–120 mesh) |

| Overflateprofil (typisk Rz) | 10–50 um (medium) | ≤ 5–15 µm (fin / sateng) | 20–200 um (kontrollert ankerprofil) |

| Rest stress / Peening | Kraftig kompressiv (gunstig for tretthet) — Det vanlige 0.006–0,040 in-A typisk | Lett komprimerende; vanligvis <0.006 i-A med mindre tunge perler/trykk brukes | Ingen (kutte handling) — ingen peningstønad |

Materialfjerning |

Lav (hovedsakelig plastisk deformasjon) | Veldig lav (utjevning, avbør) | Høy (erosiv fjerning) |

| Gjenbruk av media & koste | Gjenbrukbare tusenvis av sykluser — lave løpende mediekostnader | Gjenbrukbar til brudd - moderat pris | Forbruksvarer — pågående medieforbruk; høyere driftskostnad |

| Gjennomstrømning / produktivitet | Veldig høyt (kontinuerlige produksjonslinjer) | Moderat (skap/benk eller mellomstore partier) | Moderat; manuelt dysearbeid er arbeidskrevende |

| Typiske applikasjoner | Konstruksjonsstål, Castings, masserengjøring, Peening | Kosmetisk etterbehandling, avbør, medisinske/presisjonsdeler, satinerende | Fjerning av tungt belegg, ankerprofil prep for beskyttende belegg |

| Helse & miljørisiko | Støv/støy — innesluttede systemer reduserer | Støv/støy — lavere skjærestøv, trenger fortsatt fangst | Høy støvfare (unngå silika); streng inneslutning & filtrering nødvendig |

| Når IKKE skal brukes | Når fin kosmetisk finish eller stramme dimensjonstoleranser kreves | Ved aggressiv beleggfjerning / dyp ankerprofil er nødvendig | Når peening eller tretthetsforbedring er nødvendig; unngå på tynne/presisjonsdeler med mindre de er tett kontrollert |

Typisk anskaffelsesspråk

- Skudd sprengning (produksjon strukturell):

Utfør kuleblåsing på hjul for å oppnå renslighet av nesten hvitt metall (ISO 8501-1 på 2.5) og en ankerprofil av 30–70 µm Rz. Bruk A120 stålhagl; levere medieanalyse og én vitnekupong per skift.

For tretthetsfølsomme overflater, utføre peening til Almen intensitet 0.012–0,018 in-A med full dekning og gi Almen stripeposter. - Perlesprengning (kosmetikk):

Perlesprengning på alle eksponerte ansikter med soda-lime glassperler (0.15–0,4 mm) på 3–5 bar for å oppnå en jevn satengfinish; maksimal Ra ≤ 1.0 µm, Rz ≤ 10 µm.

Ingen dimensjonsendring >0.05 mm tillatt. Gi fotografisk prøve og medieerstatningslogg. - Slitende sprengning (belegg prep):

Tørr slipeblåsing til ISO 8501-1 på 2.5 (nesten hvitt metall) ved bruk av granat 80–120 mesh kl 4–6 bar for å få en ankerprofil 40–75 µm Rz (replika tape bekreftelse).

Inneholder støv, bruk HEPA-filtrering, og samle opp brukt slipemiddel for avhending i henhold til lokale forskrifter.

6. Konklusjon

Skudd sprengning, perleblåsing og sand (Slipende) sprengning er komplementære verktøy innen overflateteknikk.

Det riktige valget avhenger av målet: rensing og rengjøring av store områder (skudd), kosmetisk utjevning og lett rengjøring (perle), eller aggressiv fjerning og klargjøring av belegg (Slipende).

Vanlige spørsmål

Hvilken prosess er best for beleggvedheft?

Sandblåsing (RA 6,3-25 μm) skaper den dypeste profilen, ideell for kraftige belegg (marin maling, industriell emalje).

For lettere belegg (pulverlakk), Skudd sprengning (RA 3,2-12,5 μm) er tilstrekkelig.

Er perlesikker for aluminiumskomponenter?

Ja – glass/keramikkperler er myke og sfæriske, unngå deformering av tynne aluminiumsdeler.

Bruk 0,2–0,4 MPa trykk og 100–300 μm media for optimale resultater.

Kan kuleblåsing erstatte sandblåsing for marine applikasjoner?

Ja – stålsprengning oppnår SSPC-SP 10 rengjøring (tilsvarende sandblåsing) med høyere effektivitet, men mediekostnadene er 2–3 ganger høyere.

Sandblåsing forblir kostnadseffektiv for store marine strukturer.

Påvirker perlesprengning metallets mekaniske egenskaper?

Nei – perlesprengningens lave støt etterlater gjenværende stress <±50 MPa og ingen målbar endring i hardhet eller strekkstyrke, bevare originale materialegenskaper.

Hvordan måler jeg overflateprofil?

Bruk en stylus profilometer, optisk profilometer eller kopitape (replika metode) og rapporter Ra/Rz eller topp-til-dal verdier; mange beleggspesifikasjoner viser profilområdet i µm eller mils.

Hvilke PPE og kontroller som kreves?

Bruk blasthjelmer med tilført luft, hørselsvern, verneklær, og forseglede kabinetter med HEPA støvsamlere eller våtfanger for utendørs arbeid.

Følg lokale forskrifter for respirabelt støv og avfallshåndtering.