1. Introduksjon

Lasersveising vs Meg sveising er et sentralt tema i moderne produksjon, Hvor sammenføyning av teknologier direkte påvirker strukturell integritet, produksjonseffektivitet, og langsiktig produkt pålitelighet.

Fra luftfart og bil til medisinsk utstyr og tunge maskiner, Sveising ligger i hjertet av både masseproduksjon og høye presisjonsfremstilling.

Artikkelen tar sikte på å presentere en omfattende, Multi-perspektiv sammenligning av Lasersveising vs MIG -sveising.

Undersøkelse av arbeidsprinsippene deres, Teknisk ytelse, kostnader, sikkerhet, materialkompatibilitet, og egnethet for forskjellige applikasjoner.

2. Hva er MIG -sveising (Gasmetallbue sveising - GMAW)?

Meg sveising er en veletablert buesveiseprosess som bruker en Kontinuerlig matet forbruksvareelektrode og en inert eller semi-inert skjermingsgass for å beskytte sveisebassenget mot atmosfærisk forurensning.

Arbeidsprinsipp:

Prosessen begynner når en Elektrisk lysbue blir slått mellom trådelektroden og basismaterialet.

Buens varme - fra 3000 ° C til 6000 ° C - smelter både ledningen og basismetallet, danner et smeltet sveisebasseng.

De Skjermingsgass, Vanligvis en blanding av argon og co₂ eller ren argon, fortrenger omgivelsesluft for å forhindre oksidasjon, porøsitet, og forurensning.

Key System -komponenter:

- Strømkilde: Typisk konstant spenning (CV) med utganger på 18–30 V og 50–350 a.

- Trådmater: Mater elektroden med en kontrollert hastighet (2–20 m/i).

- Sveisepistol: Inneholder kontaktspissen og leverer både ledningen og skjermingsgassen.

- Gassforsyning: Gir skjermingsgass med en strømningshastighet på ~ 15–20 l/min.

Prosessattributter:

- Filler Metal: Levert av selve ledningen, bidrar til deponering.

- Bue stabilitet: Lett å starte og vedlikeholde, Selv for mindre erfarne sveisere.

- Egnethet: Ideell for sveising karbonstål, rustfritt stål, og aluminium med tykkelser fra 1 mm til 25 mm.

Fordeler med MIG -sveising

- Brukervennlig og operatør tilgjengelig

- Høye deponeringshastigheter og raskere sveisehastigheter

- Kostnadseffektivt utstyr og oppsett

- Allsidighet i materialer og tykkelser

- Kontinuerlig sveising med minimale avbrudd

- God sveisestyrke med akseptabel estetisk finish

- Høy kompatibilitet med automatisering og robotikk

- Sterk ytelse i utendørs og feltforhold

3. Hva er lasersveising?

Lasersveising er en høy presisjon, Høy energitetthet Fusjonsprosess som bruker en konsentrert laserstråle for å smelte og slå sammen materialer.

I motsetning til MIG, det krever ikke fysisk kontakt eller fylltråd, Selv om det kan brukes med fyllstoffmetall i spesialiserte tilfeller.

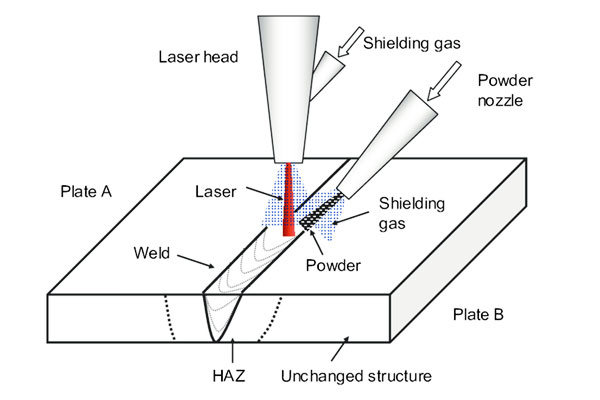

Arbeidsprinsipp:

EN Fokusert laserstråle, ofte med en diameter så liten som 0.1 mm, slår arbeidsstykket, raskt varme den til over smeltepunktet.

Ved strømtettheter som overstiger 10⁶ w/cm², laseren skaper en nøkkelhullseffekt, Aktivering av dypt, smale sveiser med minimal varmeinngang.

Størkningen er ekstremt rask, redusere forvrengning og gjenværende stress.

Lasertyper ofte brukt:

- Fiberlasere: Effektiv og robust, med krefter fra 500 I det 10+ kw.

- Disklasere: Utmerket strålekvalitet og energistabilitet.

- Co₂ lasere: Brukes til tykkere seksjoner, men mindre effektive for reflekterende materialer.

Beamlevering og kontroll:

Laserstråler leveres via Fiberoptikk eller speil, veiledet av CNC -systemer eller robotarmer.

Avanserte sensorer og tilbakemeldingssystemer er ofte integrert for sanntidsprosessovervåking og adaptiv kontroll.

Prosessattributter:

- Filler Metal: Valgfri; Vanligvis en fusjonsprosess.

- Sveisehastighet: Kan overstige 10 m/min i høyhastighetsoppsett.

- Egnethet: Eksepsjonell for Tynnguge rustfritt stål, Titan, Nikkellegeringer, og forskjellige metaller - felles i luftfart, bil, og elektronikk Industrier.

Fordeler med lasersveising

- Eksepsjonell presisjon og minimal varmepåvirket sone (Haz)

- Høyhastighets- og høy gjennomstrømningsevne

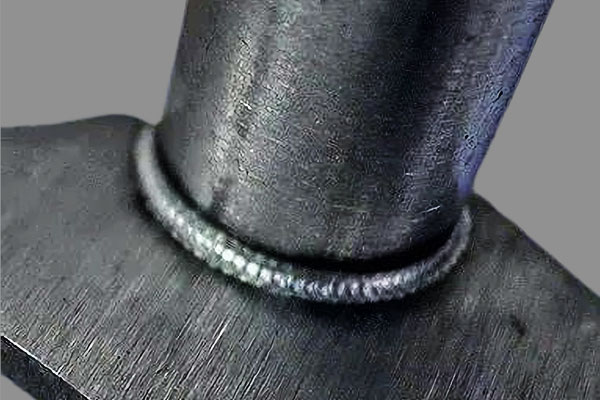

- Dyp penetrering og smale sveiseperler

- Overlegen sveisekvalitet og ren estetikk

- Høyt automatiserings- og integrasjonspotensial

- Redusert forbruksbruk og lavere avfall

- Allsidighet i materialer og felles typer

4. Sammenlignende teknisk analyse av lasersveising vs MIG -sveising

Forstå de kjernetekniske forskjellene mellom Lasersveising vs Meg sveising er essensielt for å optimalisere sveisekvalitet, ytelse, og egnethet for spesifikke industrielle applikasjoner.

Denne delen sammenligner de to teknikkene på tvers av viktige tekniske beregninger -Varmeinngang, sveisekvalitet, og presisjon—For å gi et omfattende syn på ytelsen deres under forskjellige produksjonsscenarier.

Varmeinngang og penetrering

Meg sveising:

MIG -sveising involverer vanligvis Høyere varmeinngang På grunn av den relativt brede lysbuen og langsommere kjølehastigheten. Denne bredere termiske profilen:

- Fører til Større varmepåvirkede soner (Haz).

- Øker risikoen for forvrengning og Rest stress, Spesielt i tynne materialer.

- Gir Moderat penetrering, vanligvis opp til 6–12 mm i et enkelt pass avhengig av strøm- og fellesdesign.

Lasersveising:

Lasersveising genererer en fokusert, Høyenergitetthetsstråle det skaper en Keyhole effekt, leverer intens energi inn i et lite område:

- Penetrasjonsdybder på opp til 25 mm I en enkelt pass er oppnåelig med høyeffektfiberlasere.

- Resulterer i Minimal Haz, Redusert skjevhet, og tett termisk kontroll, Spesielt kritisk i presisjonsproduksjon.

- Varmeinngang er vanligvis 3–10 ganger lavere enn MIG -sveising for samme penetrering, Forbedring av metallurgisk integritet.

Oppsummert: MIG -sveising er bedre for å fylle store hull eller bygge opp materiale, Mens lasersveising er ideell for dyp, smal, Sveiser med lav forvrengning.

Sveisekvalitet og mekaniske egenskaper

Meg sveising:

- Strekkfasthet: Avhenger sterkt av påfyllingsmateriale og sveiseparametere. Ofte litt lavere enn basismetall på grunn av fortynning og porøsitet.

- Porøsitet og sprut: Vanlige problemer forårsaket av skjerming av gass eller forurensning av gass.

- Varmepåvirket sone (Haz): Kan være bredt og mikrostrukturelt endret, potensielt å redusere utmattelsens levetid.

Lasersveising:

- Overlegen fusjonskvalitet med minimal porøsitet når prosessen er optimalisert.

- Høyere strekkfasthet og utmattelsesmotstand På grunn av smal HAZ og rask størkning.

- Utmerket metallurgisk kontroll, Spesielt når sveising er forskjellige eller reaktive metaller (F.eks., Av, ni legeringer).

Presisjon og kontroll

Meg sveising:

- Manuell og halvautomatisk drift er vanlig, med posisjonsnøyaktighet avhengig av operatørferdighet.

- Begrenset evne til å håndtere stramme toleranser eller Gap på mikronnivå.

- Tolerant mot ufullkommen felles fit-up, Gjør det egnet for strukturelle applikasjoner.

Lasersveising:

- Tilbud Kontroll av mikronnivå over sveiseplassering og penetrasjonsdybde.

- Integreres sømløst med CNC og robotautomatisering, Aktivering av repeterbar, høyhastighetsproduksjon.

- Kan sveise hull så små som 0.1 mm, eller til og med Ingen-gap rumpefuger i oppsett med høy presisjon.

- Mindre tilgivende til felles hull eller feiljustering med mindre det er supplert med fylltråd.

5. Kostnadshensyn til lasersveising vs MIG -sveising

I denne delen, Vi undersøker de økonomiske implikasjonene av begge prosessene på tvers av innledende investeringer, driftskostnader, og avkastning på investeringen (Avkastning).

Innledende investering

Lasersveising systemer krever a betydelig høyere forhåndskostnad, stort sett på grunn av:

- Presisjonslaserkilder (fiber, Co₂, Disklasere).

- Beam Delivery Optics and Control Systems.

- Sikkerhetsinfrastruktur, inkludert Laserkabinetter og låser.

- Integrasjon med CNC eller robotplattformer.

Kostnad Benchmark: En standard industriell lasersveisecelle kan variere fra $120,000 til $500,000, Avhengig av strømkapasitet, Automatiseringsnivå, og tilbehør.

Meg sveising, derimot, er langt mer økonomisk å distribuere:

- Grunnleggende manuelle MIG -oppsett kan starte kl $2,000 til $10,000.

- Selv helautomatiserte MIG -celler overstiger sjelden $80,000, inkludert robotikk og inventar.

Denne forskjellen gjør MIG -sveising langt mer tilgjengelig for Små til mellomstore bedrifter eller for prosjekter med begrenset kapital.

Operasjons- og vedlikeholdskostnader

Lasersveising kan redusere driftsavfall, Men vedlikeholdet er mer krevende:

- Rengjøring av linser og optisk erstatning er rutinemessige og kostbare.

- Lasere med høy energi konsumere betydelig strøm, spesielt i kontinuerlige operasjoner.

- Operatører krever Spesialisert trening For å administrere laserkraftinnstillinger, Sikkerhetsprosedyrer, og systemdiagnostikk.

I kontrast, MIG -sveisefunksjoner:

- Lavere forbruksvarer, med lett tilgjengelig ledning og skjermingsgass.

- Rutinemessig vedlikehold begrenset til Torcherstatning, Rengjøring av dyse, og Ledetilpasninger.

- Bred tekniker fortrolighet, Noe som reduserer arbeidskostnadene og minimerer treningsinvesteringer.

Operativ øyeblikksbilde:

- Laseroptikkutskiftning kan koste $1,000- $ 5000 per syklus.

- MIG forbruksvarer Kjør vanligvis $0.10- $ 0,30 per sveisemåler, Avhengig av materiale og gassblanding.

Avkastning på investeringen (Avkastning)

Lasersveisetilbud Langsiktig verdi i høyt volum og presisjonskritiske applikasjoner:

- Høye sveisehastigheter og minimal omarbeiding forbedrer gjennomstrømningen.

- Konsekvent kvalitet reduserer defektrelaterte kostnader.

- Sømløs integrasjon med Automatiserte kvalitetskontrollsystemer Maksimerer effektiviteten.

I bilindustri, Lasersveising kan redusere total monteringstid med opp til 60% For skreddersydde blanke applikasjoner, motregning av den høyere startkostnaden innen 1–2 år i produksjon med høyt volum.

Meg sveising, I mellomtiden, leverer Raskere avkastning for generell fabrikasjon:

- Ideell for Produksjon med lite midt eller reparasjons- og vedlikeholdstjenester.

- Minimal oppsett tid og fleksibel inventar støtte kortsiktig økonomi.

- ROI blir ofte realisert i under 6 Måneder for manuelle eller halvautomaterte konfigurasjoner.

6. Materiell egnethet og tykkelsesområde

Å velge riktig sveiseteknikk avhenger sterkt av typen materiale og tykkelse.

Lasersveising vs MIG -sveising viser forskjellige effektivitetsnivåer på tvers av forskjellige metaller og tykkelseskategorier.

I denne delen, Vi evaluerer ytelsen deres basert på materialkompatibilitet, Metallurgisk følsomhet, og strukturelle krav.

Materialkompatibilitet

Lasersveising

Lasersveising utmerker seg med metaller som har høy refleksjonsevne og termisk ledningsevne, forutsatt at riktig lasertype og parametere blir brukt. Vanlige brukte materialer inkluderer:

- Rustfrie stål (F.eks., 304, 316, 2205 dupleks): Utestående resultater med minimal forvrengning.

- Aluminium legeringer (F.eks., 6061, 7075): Krever presis parameterkontroll på grunn av høy refleksjonsevne og porøsitetsrisiko.

- Titan legeringer: Utmerket sveisekvalitet for romfart og medisinsk bruk.

- Nikkelbaserte legeringer (F.eks., Inconel): Lasers smale Haz hjelper til med å bevare mekanisk integritet.

Lasersveising er spesielt godt egnet til Ikke-jernholdige og høyytelseslegeringer, Hvor presisjon og metallurgisk kontroll er essensiell.

Meg sveising

MIG -sveising er mer allsidig på tvers milde stål, karbonstål, og aluminium, med mindre vekt på presisjon, men større fleksibilitet i generell fabrikasjon. Vanlige materialer inkluderer:

- Karbonstål: Ideell for strukturelle og tunge komponenter.

- Aluminium: Krever en spolepistol eller push-pull-system og argonrik gass.

- Rustfritt stål: Oppnåelig, men med en bredere HAZ og potensiell oksidasjon.

MIG er generelt mer tolerant mot overflateforhold som mølle skala, rust, eller olje, gjør det egnet for utendørs, reparere, og tung fabrikasjon miljøer.

Tykkelseområde Kapasitet

Lasersveising

Lasersveising er svært effektiv i tynn til moderat tykkelse spekter. De typiske mulighetene inkluderer:

- Tynne seksjoner (0.2 mm til 3 mm): Eksepsjonell penetrering uten gjennomføring.

- Moderate seksjoner (opptil 8–10 mm): Krever multi-pass eller høyeffektlasere.

- Tykke seksjoner (>10 mm): Gjennomførbar med spesialiserte hybridteknikker eller svingning av stråling.

Fordi laserenergi er sterkt konsentrert, sveiser er dyp og smal, som minimerer varmeforvrengning og reduserer etterbehandling.

Meg sveising

MIG -sveising dekker et bredere spekter av materialtykkelser, spesielt i middels til tykke kategorier:

- Tynn måler (<1 mm): Utfordrende på grunn av varmeoppbygging; Risiko for gjennomføring.

- Moderat til tykke materialer (2 mm til 25 mm og utover): Høye deponeringshastigheter og flerpassevne gjør det ideelt for store sveiser.

I motsetning til lasersveising, Meg iskrem spill for GAP -bro og håndtering Variasjoner i felles fit-up, Spesielt når toleranser ikke er tett kontrollert.

Sveise forskjellige materialer

Når det gjelder Bli med forskjellige metaller, Lasersveising gir en betydelig fordel. Det er Lokalisert varmeinngang minimerer dannelsen av intermetalliske forbindelser og tillater sammenføyning av materialer som:

- Rustfritt stål til karbonstål

- Titan til kobber eller aluminium (med mellomlag)

- Nikkellegeringer til stål

Meg sveising, På den annen side, Sliter med forskjellige materialer på grunn av forskjeller i smeltetemperaturer, Termisk ekspansjonshastighet, og metallurgisk inkompatibilitet.

Mens spesielle fylltråd kan hjelpe, Mekanisk styrke og korrosjonsmotstand kan bli kompromittert.

7. Industrielle applikasjoner

Lasersveising

- Luftfart: Drivstofflinjer, sensorhus

- Medisinsk: Ortopediske implantater, Pacemaker -saker

- Elektronikk: Batteri -faner, Sensor fører

- Automotive: Skreddersøm med sveisede emner, EV -komponenter

Meg sveising

- Konstruksjon: Bjelker, kolonner, infrastruktur

- Skipsbygging: Skrogplating, Skott

- Tungt maskiner: Rammer, Lastere, bøtter

- Reparasjon og fabrikasjon: Generelle butikker og garasjer

8. Laser sveising vs MIG sveising Sammenlignende sammendragstabell

| Kriterier | Lasersveising | Meg sveising (Gawn) |

|---|---|---|

| Prosesstype | Fusjonssveising ved bruk av konsentrert laserstråle | Arc -sveising ved hjelp av forbruksbruk og skjermingsgass |

| Varmeinngang | Lav og høyt lokalisert | Høy og bredere varmepåvirket sone |

| Penetrering | Dyp, smale sveiser; Høy aspektforhold (opp til 10:1) | Moderat til dyp, bredere sveiser; lavere aspektforhold |

Sveisehastighet |

Veldig høyt (opp til 60 mm/s) | Moderat (10–30 mm/s avhengig av oppsett) |

| Presisjon og kontroll | Eksepsjonell presisjon; Ideell for mikro-sveising | Mindre presis; Passer for generell fabrikasjon |

| Automatiseringskompatibilitet | Enkelt integrert med robotikk og CNC | Kompatibel, men mindre tilpasningsdyktig til høyhastighetsautomatisering |

| Materiell egnethet | Ideell for tynnmål, reflekterende, og forskjellige metaller | Best for middels tykkelse jern/ikke-jernholdig metaller |

Tykkelsesområde |

<0.5 mm til ~ 6 mm (uten fyllstoff); opp til 10 mm med hybrid/filler | 1 mm til >25 mm (Multi-pass mulig) |

| Sveisekvalitet | Høy overflatebehandling, minimal forvrengning, lav porøsitet | Moderat kvalitet; mer sprut og større Haz |

| Forbruksvarer | Minimal (inert gass; Valgfritt fyllstoff) | Ledningselektrode og skjermingsgass kreves kontinuerlig |

| Oppsett & Nedetid | Lengre oppsett, presis justering kritisk | Raskt å sette opp og justere; tolerant mot mindre overflatevariasjoner |

| Opprinnelig utstyrskostnad | Høy (USD 100K - 500K avhengig av system) | Moderat (USD 5K - 50K for industrielle oppsett) |

Driftskostnader |

Lavere over tid i applikasjoner med høyt volum | Høyere på grunn av forbruksbruk og vedlikehold |

| Vedlikeholdsbehov | Optikkrensing, strålejustering | Torch Wear, Rengjøring av sprut, Hyppig tips/dyseutskiftning |

| Treningskrav | Høy; Krever lasersikkerhet og kunnskap om presisjonskontroll | Moderat; lettere å trene generelle operatører |

Sikkerhetshensyn |

Krever laserkabinetter, PPE, og klasse-1 sikkerhetssystemer | Krever avtrekksutvinning, bue øyebeskyttelse, og gasshåndtering |

| Applikasjoner | Luftfart, Automotive Ev, medisinsk, Elektronikk | Konstruksjon, skipsbygging, Automotive chassis, Generell reparasjon |

| Avkastning på investeringen (Avkastning) | Høy avkastning i presisjonsmasseproduksjon | Høy avkastning i strukturell, storstilt fabrikasjon |

| Miljøpåvirkning | Nedre røyk, minimal støy, energieffektiv i høy gjennomstrømning | Høyere utslipp, Mer varmeavfall, høyere operasjon |

9. Konklusjon

I det utviklende landskapet i moderne produksjon, valget mellom Lasersveising vs MIG -sveising er ikke binær, men strategisk.

Lasersveising tilbyr uovertruffen presisjon, repeterbarhet, og hastighet, gjør det til det foretrukne alternativet for høy verdi, Høyt volumindustri.

Meg sveising, I mellomtiden, forblir uunnværlig for sin allsidighet, Rimelig, og enkel distribusjon.

Ved å forstå styrkene og begrensningene for hver metode - og samkjøre dem med operasjonelle mål - kan produsenter ta informerte beslutninger som maksimerer kvaliteten, effektivitet, og avkastning på investeringen.

DETTE er det perfekte valget for dine produksjonsbehov hvis du trenger høy kvalitet sveising tjenester.

Artikkelreferanse: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/