Skallproduksjon er et kjernetrinn i presisjonsstøping av rustfritt stål (Investeringsstøping), direkte bestemme dimensjonsnøyaktigheten, overflatekvalitet, og strukturell integritet til den endelige komponenten.

I motsetning til konvensjonell sandstøping, presisjonsstøpte i rustfritt stål krever ekstremt stramme toleranser, stabil formgeometri ved høye temperaturer, og konsekvent skallstyrke under metallstøping og størkning.

Blant alle påvirkningsfaktorer - som legeringskrymping, størkningsadferd, og termisk deformasjon—den keramisk skallsystem spiller en avgjørende rolle.

Denne artikkelen gir en omfattende og teknisk fundert analyse av hvordan skall for presisjonsstøpte i rustfritt stål produseres, med særlig fokus på de tre dominerende industrirutene: vannglassskjell, silika solskall, og hybride skallsystemer.

1. Rollen til det keramiske skallet i presisjonsstøping

I rustfritt stål Presisjonsstøping, de keramisk skall fungerer som både en mugg og a strukturelt støttesystem, bestemme den endelige støpingens dimensjonale nøyaktighet, overflatekvalitet, og strukturell integritet.

Dens rolle kan analyseres fra flere tekniske perspektiver:

Dimensjonsreproduksjon

Skallet må repliker geometrien nøyaktig av voksmønsteret, inkludert fine detaljer som fileter, hull, tråder, og tynne vegger.

Eventuell krymping eller deformasjon i skallet oversetter direkte til dimensjonsfeil i den endelige støpingen.

Termisk stabilitet

Rustfritt stål støpes ved høye temperaturer (≈1550–1650°C). Skallet må opprettholdes mekanisk styrke og stivhet under oppvarming og metallfylling. Utilstrekkelig termisk motstand kan føre til skjev, sprekker, eller kollapse av formen.

Kontrollert varmeoverføring

Skallet fungerer som en Termisk barriere, kontrollere kjølehastigheten til metallet.

Riktig varmeoverføring sikrer jevn størkning, reduserer indre påkjenninger, og minimerer defekter som porøsitet eller varm riving.

Gasspermeabilitet

Under skjenking, innestengte gasser må unnslippe gjennom skallet for å forhindre gassporøsitet.

Godt konstruerte skall balanserer tetthet og permeabilitet for å tillate gassventilasjon uten at det går på bekostning av formstyrken.

Feilbegrensning

Det keramiske skallet forhindrer vanlige støpefeil ved:

- Redusere dannelsen av sand inneslutninger

- Minimering oksidasjon ved grensesnittet metall-mugg

- Begrensende Overflateuhet og svinn uregelmessigheter

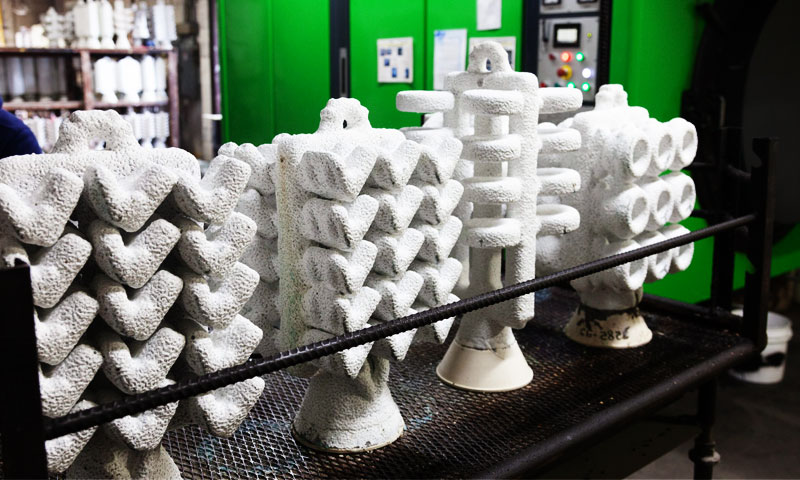

2. Tre hovedprosesser for fremstilling av skall for presisjonsstøpte i rustfritt stål

Basert på typen bindemiddel som brukes, skallfremstillingsprosesser for presisjonsstøpte i rustfritt stål er klassifisert i tre kategorier, hver med distinkte tekniske egenskaper, kvalitetsytelse, og kostnadsfordeler.

2.1 Prosess for fremstilling av vannglassskall

De vannglassprosess er den mest brukte skallfremstillingsteknologien innen presisjonsstøping i rustfritt stål, preget av lave kostnader og enkel betjening.

Kjerneprinsipper:

Natriumsilikat (vannglass) fungerer som bindemiddel, blandet med ildfast sand (silikasand, zirkon sand) å danne et belegg.

Ammoniumklorid (Nh₄cl) eller ammoniumsulfat brukes som herder; herderen reagerer med vannglass for å generere kiselsyregel, som stivner og binder den ildfaste sanden for å danne skallet.

Prosessegenskaper:

Skallet er dannet av 3–5 lag med belegg og sliping, med en total tykkelse på 5–8 mm.

Etter belegg på hvert lag, skallet senkes i herder i 1–2 minutter, deretter lufttørket i 2–4 timer ved romtemperatur.

Ytelse & Kvalitet fordeler og ulemper

Fordeler: Lave råvarekostnader (vannglass er 1/3 prisen på silikasol); enkel prosess, ikke behov for spesielt tørkeutstyr;

høy produksjonseffektivitet, egnet for masseproduksjon av middels presisjon støpegods.

Begrensninger: Sammenlignet med silica sol-skjell, vannglassskall beholder rester av natriumsilikat, som resulterer i lavere høytemperaturstyrke (≤15 MPa ved 1000 ℃ vs. silikasol ≥25 MPa) og dårlig deformasjonsmotstand.

Produserte støpegods har ru overflate (RA 12,5-25 μm), med vanlige defekter som sandinneslutninger og krympeporøsitet; dimensjonsnøyaktigheten er relativt lav (toleranse ±0,15–0,3 mm).

Gjeldende scenarier:

Generelle presisjonsstøpte i rustfritt stål med lave krav til overflatefinish og nøyaktighet, som vanlige maskindeler, maskinvare tilbehør, og lavtrykksrørledningskomponenter.

De fleste små og mellomstore støperier prioriterer denne prosessen for kostnadskontroll.

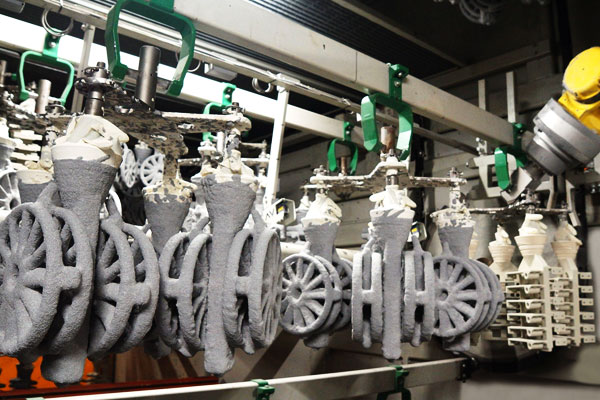

2.2 Silica Sol Shell-fremstillingsprosess

De silikasol-prosess er en avansert skallfremstillingsteknologi skreddersydd for presisjonsstøpte i rustfritt stål av høy kvalitet, kjent for sin utmerkede dimensjonsnøyaktighet og overflatekvalitet.

Kjerneprinsipper:

Kolloidalt silika (Silica Sol, partikkelstørrelse 10–20 nm) fungerer som bindemiddel, med ildfast sand (zirkonsand med høy renhet, smeltet silikasand) som aggregatet.

I motsetning til vannglass, silikasol krever ikke kjemiske herdere; den stivner via dehydrering og kondens i et miljø med konstant temperatur og fuktighet.

Prosessegenskaper:

Skallet krever 5–7 lag med belegg og sliping, total tykkelse 7–10 mm. Hvert lag må tørkes i konstant temperatur (20–25℃) og konstant fuktighet (40–60%) kammer i 8–12 timer.

Tørkeprosessen er kritisk: langsom, jevn tørking sikrer at skallet danner en tetthet, ensartet struktur uten sprekker.

Ytelse & Kvalitet fordeler og ulemper

Fordeler: Silica sol-skallet har høy renhet (ingen rester av alkaliske stoffer) og utmerket ytelse ved høy temperatur:

høy temperatur styrke ≥25 MPa ved 1000 ℃, god termisk støtmotstand, og minimal lineær endring (≤0,15 %) under oppvarming og avkjøling.

Støpegods har høy dimensjonsnøyaktighet (toleranse ±0,05–0,1 mm) og glatte overflater (RA 3,2-6,3 μm),

med nesten ingen defekter i sand; indre struktur er tett, oppfylle kravene til avanserte applikasjoner.

Begrensninger: Høye kostnader - silikasolbindemiddel er 3x dyrere enn vannglass; tørkekammeret med konstant temperatur og fuktighet øker utstyrsinvesteringen;

lang tørketid (total tørketid 48–72 timer) reduserer produksjonseffektiviteten, øker de totale produksjonskostnadene.

Gjeldende scenarier:

Høykvalitets presisjonsstøpte i rustfritt stål med strenge krav til nøyaktighet, overflatebehandling, og intern kvalitet,

som flykomponenter, Medisinske instrumenter, deler til bilmotorer, og marine presisjonsventiler.

Det er den foretrukne prosessen for produsenter som søker høye produktkvaliteter.

2.3 Silica Sol Composite Shell-fremstillingsprosess

Silikasol-komposittprosessen integrerer fordelene med vannglass- og silikasol-prosesser, finne en balanse mellom kvalitet og kostnad,

og har blitt det vanlige valget for batchproduksjon av presisjonsstøpte i rustfritt stål av middels til høy kvalitet.

Kjerneprinsipper:

Den tar i bruk et "hybrid bindemiddel"-design: de indre 2–3 lagene (kontakt med voksmønsteret) bruk silikasol som bindemiddel for å sikre overflateglatthet og dimensjonsnøyaktighet;

de ytre 2–3 lagene bruker vannglass som bindemiddel for å øke skallstyrken og redusere kostnadene.

De indre lagene tørkes i et miljø med konstant temperatur og fuktighet, mens de ytre lagene bruker kjemiske herdere for rask herding.

Prosessegenskaper:

Kombinerer det høykvalitets indre laget av silikasol-prosessen og det rimelige ytre laget av vannglassprosessen;

total skalltykkelse 6–9 mm, total produksjonssyklus 24–36 timer – raskere enn prosess med ren silikasol og mer presis enn prosess med rent vannglass.

Ytelse & Kvalitet fordeler og ulemper

Fordeler: Kvalitetsstabilitet er bedre enn vannglassprosessen, men litt dårligere enn ren silikasol-prosess; støpegods har overflatefinish Ra 6,3–12,5 μm og dimensjonsnøyaktighet ±0,1–0,2 mm, oppfyller kravene til de fleste middels til høye mekaniske produkter.

Produksjonskostnaden er 40–50 % lavere enn ren silikasol-prosess, med høyere effektivitet enn vannglassprosess for støpegods av høy kvalitet.

Begrensninger: Prosesskontroll er mer kompleks enn å lage skall i én prosess; grensesnittet mellom det indre laget av silikasol og det ytre laget av vannglass krever streng parametertilpasning for å unngå delaminering;

den kan ikke nå presisjonsnivået til ren silikasol-prosess.

Gjeldende scenarier:

Batch produksjon av middels til høy-ende mekaniske produkter i rustfritt stål, som hydrauliske komponenter, presisjonsgir, Pump -impellere, og deler til anleggsmaskiner.

Det er det optimale valget for produsenter som streber etter både kvalitet og kostnadseffektivitet.

3. Kritiske kontrollpunkter for støpeskjell i rustfritt stål av høy kvalitet

Uavhengig av vedtatt skjellfremstillingsprosess, flere viktige kontrollpunkter må følges strengt for å sikre skallkvalitet og støpeytelse:

- Bindemiddelkonsentrasjonskontroll: For vannglass, modul 2,8–3,2 og tetthet 1,26–1,30 g/cm³ er optimale;

for silikasol, faststoffinnhold 30–32 % og pH 9–10 sikrer beleggstabilitet og bindestyrke. - Ildfast sandmatching: Innerlag bruker finkornet sand (100–200 mesh) for jevnhet; ytre lag bruker grovkornet sand (40–80 mesh) for styrke.

Høyren zirkonsand foretrekkes for støpegods i rustfritt stål for å unngå kjemisk reaksjon med smeltet stål. - Tørking & Herdeparametere: For vannglassskjell, herderkonsentrasjon 20–25 % sikrer jevn herding;

for silica sol-skjell, konstant temperatur 22±2℃ og fuktighet 50±5% forhindrer sprekker og delaminering. - Design av skalllag: Antall lag og tykkelse bestemmes av støpestørrelse: små avstøpninger (≤50 mm) trenger 3-4 lag,

middels støpegods (50–200 mm) 5–6 lag, Store støpegods (>200 mm) 7–8 lag for å motstå slag av smeltet stål. - Avvoksing & Stekekontroll: Etter skallfremstilling, avvoksing ved 100–120 ℃ fjerner voksmønstre fullstendig;

steking ved 900–1050 ℃ i 2–4 timer eliminerer gjenværende organisk materiale, forbedrer skallstyrken, og reduserer gassdefekter i støpegods.

4. Sammenlignende evaluering av skallsystemer

| Trekk / Eiendom | Vannglass (Natriumsilikat) | Silica Sol | Hybrid (Vannglass + Silica Sol) |

| Binder / Herdemetode | Herding med ammoniumklorid eller CO₂ | Kolloidalt silika + sur katalysator, tørket i kontrollert temperatur/fuktighet | Kombinasjon av begge metodene |

| Dimensjonal nøyaktighet | Medium | Høy | Middels-Høy |

| Overflatebehandling | Middels til lav | Høy | Middels-Høy |

| Termisk & Mekanisk styrke | Moderat | Høy | Moderat-Høy |

| Koste | Lav | Høy | Medium |

| Typiske applikasjoner | Generelt maskineri, lavpresisjonsstøpegods | Komponenter med høy presisjon, luftfart, ventiler, Pumper | Masseproduserte mekaniske komponenter med forbedret kvalitet |

Viktige fordeler |

Lave kostnader, enkel prosess | Utmerket dimensjonskontroll, Overlegen overflatebehandling, lav defektrate | Bedre stabilitet enn vannglass, lavere kostnad enn ren silikasol |

| Sentrale begrensninger | Lavere styrke ved høy temperatur, utsatt for deformasjon, grovere overflate, flere defekter | Høyere kostnader, lengre behandlingstid, krever streng miljøkontroll | Overflatefinish og presisjon ikke så høy som ren silikasol, prosesskontroll fortsatt nødvendig |

5. Konklusjon

Skallproduksjon er en avgjørende teknologi innen presisjonsstøping i rustfritt stål, som direkte påvirker nøyaktigheten, Overflateintegritet, og defektdannelse.

Mens vannglass, Silica Sol, og komposittskallsystemer har hver iboende fordeler og begrensninger, ingen enkelt prosess er universelt optimal.

Moderne presisjonsstøping favoriserer stadig mer prosessoptimalisering og hybride skallstrategier, balanserer ytelse og kostnader samtidig som man sikrer stabil kvalitet.

Gjennom riktig valg av skallsystem og streng prosesskontroll, produsenter kan konsekvent produsere høykvalitets presisjonsstøpte i rustfritt stål som oppfyller krevende industrielle standarder.