1. 導入

ダイキャスティングは、高速生産と例外的な部分の精度を兼ね備えています.

溶融金属を精密化されたスチールに強制することにより、 200 MPa,

このプロセスは、薄い壁で複雑なコンポーネントを日常的に生成します (に 0.5 mm), 厳しい公差 (± 0.1 mm), 滑らかな仕上げ (ラ 0.8 μm).

19世紀の低圧重力法から、下のサイクリングが可能な今日の高圧マシンに進化したため 10 秒,

ダイキャスティングにより、軽量が可能になりました, さまざまな業界の費用対効果の高いソリューション.

重要なことです, ダイカストのアルミニウムまたはマグネシウムを鋼鉄の代わりにすると、部品重量を30〜50%減らすことができます, 自動車および航空宇宙アプリケーションの燃料節約に直接貢献する.

この記事では、ダイキャスティングの詳細な調査を提供します, その基本原則, プロセスタイプ, 材料, 設計上の考慮事項, とアプリケーション, エンジニアに、その可能性を最大限に活用するために必要な知識を提供するために.

2. ダイキャスティングとは?

ダイキャスティングは、溶融金属が高圧下で再利用可能な鋼型に注入される高精度の金属鋳造プロセスです, ダイとして知られています.

これらのダイは、正確なジオメトリにカスタムマシンされています, 複合体の生産を可能にします, 緊密な許容範囲を持つ詳細な部分, 優れた寸法安定性, 滑らかな表面仕上げ.

ダイキャスティングが組み合わされます 溶融金属冶金 と 精密ツール 急速なサイクルで部品を形成する.

基本的なフローは構成されています:

閉じて死ぬ

油圧または機械的クランプは、2つのダイの半分を押します (「コープ」と「ドラッグ」) 範囲の力と一緒に 50 最大の小さな亜鉛マシンのkn 5,000 大きなアルミニウムプレスの場合.

適切なクランプは、100〜200 MPaの注入圧力下でフラッシュとダイの分離を防ぎます.

金属融解

アルミニウムA380およびA383では、炉で炉内で制御温度まで溶けます。, または 380 Zinc Zamakの°C.

±内の温度一貫性 5 °Cは流動性を保証し、気孔率を最小限に抑えます.

注射

プランジャーまたはピストンは、ゲートとランナーを介してショットスリーブを介してダイキャビティに溶けてドライブします. ショットの速度は超えています 2 凝固が始まる前に複雑なジオメトリを満たすためのm/s.

アルミニウムマシンはコールドチャンバーシステムを使用しています (金属は別のショットスリーブにひしこりしました), 一方、亜鉛とマグネシウムは、しばしば熱いチャンバーのメカニズムを採用しています (溶融物に浸した噴射室).

凝固

数秒以内, 金属は、ダイの冷やした表面に対して冷えます (水循環チャネルで冷却されます), 完全な固化を達成する.

サイクル時間は合金とパートサイズによって異なります - 小さな亜鉛部品の場合は10〜30秒, まで 60 大きなアルミニウムハウジングの秒.

取り出しとトリミング

ダイが開いた後, Ejector Pinsがキャストを押し出します.

フラッシュと余分な素材は、トリムプレスまたはロボット鋸によって削除されます, 必要なセカンダリ操作に対応する準備が整っているニアネットシェイプコンポーネントを作成する.

dies - h13などの硬化ツール鋼から構築された - 部品のすべての機能を定義する, 薄い壁から統合されたボスまで.

精密機械加工と表面処理 (窒化, PVDコーティング) 死ぬ寿命を延ばします, 範囲は次のとおりです 100,000 アルミニウムのショット 1 亜鉛の100万ショット.

各ステップを厳密に制御することにより、締め付け力を締めます, 溶融温度, 注入プロファイル, DIE温度 - Die Castingは非常に一貫性があります, 大規模な高品質の部品.

3. ダイキャスティングプロセスの種類

ダイキャスティングマシンは、2つの主要な方法を採用しています。ホットチャンバー そして コールドチャンバー - 異なる合金と部品の形状に最適化されています.

彼らの区別を理解することは、エンジニアがコスト効率のために適切なプロセスを選択するのに役立ちます, 部分品質, サイクル時間.

ホットチャンバーダイキャスティング

ホットチャンバーダイキャスティング, グースネックダイキャスティングとも呼ばれます, 亜鉛などの低い融点金属に主に使用されるユニークなダイキャスティングプロセスです, 錫, 鉛合金.

この過程で, 融解炉は、ダイキャスティングマシンと統合されています, 継続的かつ効率的な生産サイクルを作成します.

ホットチャンバーダイキャスティングマシンの重要なコンポーネントは、グースネック型の注入メカニズムです, 溶融金属浴に沈んでいます.

マシンがアクティブになったとき, グースネック内のピストンは、溶融金属を注入シリンダーに引き込みます.

それから, 高圧が溶融金属をグースネックからダイキャビティに押し込むために適用されます.

空洞が満たされたら, 金属は固まります, そして、ダイは完成した部分を排出するために開かれます. このプロセスは迅速に繰り返されます, 大量生産を可能にします.

主な特徴:

- 合金: 亜鉛とマグネシウムは理想的です, 彼らの低い融点のおかげです (≈ 380 亜鉛の°C, ≈ 650 マグネシウムの°C).

- サイクルタイム: 金属が熱源と接触したままであるため、非常に迅速に8〜15秒 - .

- ショットウェイト: 通常、小さな部品に限定されています (< 100 g) 迅速な充填と迅速な回復を確保するため.

利点:

- 小規模の非常に高い生産性, 複雑な部品 (例えば, バッテリー端子, 小さなギア).

- 転送ステップが最小限のための運用コストが低い.

制限事項:

- アルミニウムまたは高温合金には適していません (ポンプ成分の腐食と侵食).

- ショットの重量と圧力は、機械的なリンケージ設計によって制限されます.

コールドチャンバーダイキャスティング

Cold-Chamberダイキャスティングは、広範囲の金属に適したより汎用性の高いダイキャスティングプロセスです, より高い - 融解 - アルミニウムなどのポイント合金を含む, マグネシウム, そしていくつかの銅合金.

この過程で, 融解炉は、ダイキャスティングマシンとは別のものです.

溶融金属は最初に炉から別のショットスリーブにひしゃくされます, これは冷たい室です.

ピストンは、ショットスリーブから金属を高圧でダイキャビティに押し込みます.

ホットチャンバーダイキャスティングとは異なり, 溶融金属に注入メカニズムが沈んでいる場合,

コールドチャンバーダイキャスティングのショットスリーブは、注入の直前に溶融金属で満たされています, 金属酸化と汚染のリスクを減らす.

金属が死のキャビティで固化した後, ダイが開きます, そして部品が排出される.

主な特徴:

- 合金: アルミニウムに適しています, 銅, 上記の融点のある真鍮合金 650 ℃. 一般的なグレードとしては、 アルミニウムA380, A383, そして 銅合金C86300.

- サイクルタイム: ホットチャンバーよりも長い - 通常は20〜60秒 - はみ、ショット間のクールダウンを必要とする必要があります.

- ショットウェイト: 大きな鋳物に対応できます 10 kg以上, 自動車トランスミッションハウジングなど.

利点:

- より広い範囲の合金を処理します, 特にアルミニウムと銅.

- 複雑なより重いショットウェイトとより高い噴射圧力を可能にします, 厚いセクション.

制限事項:

- 金属の伝達と温度回復によるショットごとのサイクル時間とエネルギー使用の増加.

- 金属の接着と酸化により、より複雑なショットスリーブメンテナンス.

4. ダイキャスティングで使用される材料

ダイキャスティングでは、適切な合金を選択することが最重要です, パフォーマンスに直接影響するため, ツールライフ, および生産コスト.

最も一般的なダイキャスティング資料には含まれます アルミニウム, 亜鉛, マグネシウム, そして 銅 合金.

| 合金家 | 一般的なダイキャスティンググレード | 主な特徴 | 代表的な用途 |

| アルミニウム | A380, A383, A413, ADC12 | •密度〜 2.70 g/cm³•熱伝導率〜 120 w/m・k•収縮1.2–1.5%•良好な耐食性 | トランスミッションハウジング, エンジンブロック, ヒートシンクハウジング |

| 亜鉛 | ZA -27, 負荷 3 (ZL101), 負荷 5 | •密度〜6.6–7.1 g/cm³•融点〜 380 °C•優れた流動性 (↓0.3 mmの壁)•優れた表面仕上げ | 精密コネクタ, 小さなギア, 装飾金具 |

マグネシウム |

AM60B, AZ91D, we43 | •密度〜 1.8 g/cm3 (最も軽い)•熱伝導率〜 75 w/m・k•収縮1.0〜1.2%•良好な減衰 | 電子機器の筐体, 自動車インテリアトリム, およびUAVコンポーネント |

| 銅合金 | C86200, C86300, C95500 | •密度〜 8.5 g/cm³•熱伝導率200〜400 w/m・k•高摩耗 & 耐食性 | ヒートシンクコンポーネント, ブッシング, および船舶用付属品 |

5. キャスティング機器を亡くします

成功したダイキャスティングは、堅牢な機械と精密ツールの相乗効果にかかっています.

主な機器にはが含まれます ダイカストマシン, の 死ぬ (型) 組み立て,

の 袖と噴射システムを撃ちます, そして 補助サポートシステム 最適なプロセス条件を維持します.

ダイカストマシン

- クランプユニット: 2つのダイの半分を保つ力を提供します (対処してドラッグ) 注射圧力に対して閉じた.

クランプ力の範囲 50 kn 小さな亜鉛を押してください 5,000 kn 大きなアルミニウム機の場合. - 注入ユニット: ショットスリーブとプランジャーが含まれています (低温室) またはグースネックと往復ピストン (ホットチャンバー).

最新の噴射ユニットは、のショット速度を達成します 2–5 m/s, 完全なキャビティフィルインを有効にします 20–100ミリ秒 薄壁のセクションの場合. - 制御システム: CNCベースのコントロールは、注入速度と圧力プロファイルを調節します, ダイ温度, サイクルタイミング.

閉ループフィードバックは、±内の再現性を保証します 2% ターゲットパラメーターの.

死ぬ (型) 組み立て

- 材料: などの高品質のツール鋼 H13 (ホットワーク) または P20 (事前に保護されています) の合金温度に耐えます 400–700°C 数万の熱サイクル.

- コアおよびキャビティインサート: ±の公差に機械加工されています 0.02 mm, 間のダイ温度を維持するためのコンフォーマルまたはストレートドリルの冷却チャネル付き 200–350°C.

- コーティング & 表面処理: 窒化処理, PVD, またはハードクロムメッキの寿命を20〜50%延長し、アルミニウムまたは亜鉛のはんだ付けを減らします.

袖を撃った & 注入システム

- コールドチャンバースリーブ: コールドチャンバーのマシンの取り外し可能なショットスリーブは、熱衝撃と金属の接着に抵抗する必要があります. 典型的なボア直径の範囲 30–200 mm のショットウェイトに対応するため 50 へ 10 kg.

- ホットチャンバーグースネック: 炉に統合されています, グースネックは、溶融亜鉛またはマグネシウムを処理するために腐食耐性合金またはセラミックライニングを必要とします 380–650°C.

- プランジャー & シール: 耐摩耗性のグラファイトまたはセラミックシールは、まで移動しながら圧力を維持します 300 毎分サイクル 高速度の亜鉛鋳造で.

補助サポートシステム

- 溶融 & 炉を保持します: 冷たい章のために, るつぼまたは回転炉炉は±±±溶融を維持します 5 ターゲット温度の°C.

ホットチャンバーマシンは、ビルトインスキマーと温度プローブを備えたポット炉を使用します. - チラー & 温度制御: 水またはオイルチラーは、ダイ温度を調節します. の流量 20–60 l/min 冷却回路ごとに取り外します 5–15 kW ダイアルの熱の半分.

- ショットブラスト & トリミングステーション: 自動トリミングプレス (100–500 kN力) ショットブラストキャビネットは、フラッシュとランナーをきれいにします, 検査と仕上げのための鋳物の準備.

- 真空 & 圧力支援システム: ダイの真空通気口は閉じ込められた空気とガスを除去します, 多孔度を減らす 80%.

ガスアシストまたは反圧力システムは、挑戦的な幾何学の充填品質をさらに向上させます.

6. ダイキャスティングのための設計上の考慮事項

ダイキャスト用の部品の設計には、製造可能性のバランスが必要です, パフォーマンス, そしてコスト.

壁の厚さと均一性

- 最適な範囲: ほとんどの鋳造部品は、間に壁の厚さを特徴としています 1.0 mmから 4.0 mm, 合金に応じて.

- 均一: ホットスポットを防ぐために壁の厚さの急激な変化を避ける, 気孔率, 固化中の歪み.

- 先細り (下書き): Aを追加します ドラフト角度 ダイからの簡単な排出を促進するために、1°〜3°あたり1°〜3°.

部分ジオメトリと複雑さ

- 複雑な形状: ダイキャスティングは、複雑な幾何学をサポートします, しかし、ストレス集中を減らすために鋭い内部角を避けるべきです.

- 切り身と半径: 組み込む 切り身 (最小 0.5 mm半径) 金属の流れを改善して死ぬための内部ジャンクションで.

- アンダーカット: アンダーカットを最小限に抑えます; 必要に応じて, 使用 スライドまたはリフター, ツールの複雑さとコストを増加させます.

ゲーティングとランナー

- ゲートデザイン: 適切なゲートのサイズと場所は、乱流や空気の閉じ込めを避けるために直接的な金属の流れに役立ちます.

- ランナーシステム: バランスのとれたランナーは、空洞全体に埋めることさえ促進します. ファンゲート または タブゲート 薄いセクションに使用できます.

- オーバーフローウェル & 通気口: 不純物と空気を集めるために使用されます. 真空通気口は、気孔率を低下させ、密度を向上させることができます.

公差と表面仕上げ

- 寸法公差: 典型的な線形公差はからです ±0.05 mm〜±0.25 mm, サイズとツールの精度に応じて.

- 表面品質: 一般的にキャスト表面の粗さは一般的です RA 1.6-6.3 µm. より滑らかな仕上げには、研磨またはコーティングが必要になる場合があります.

- 縮小補償: 設計は、合金固有の収縮率を考慮する必要があります (例えば, al〜1.2%, Zn〜0.7%).

7. キャスティング後の操作

ダイキャスティングでのキャスティング後の操作は、次元の精度を向上させるために不可欠です, 表面仕上げ, 機械的特性, 最終部分の全体的な機能.

トリミングとフラッシュの取り外し

- フラッシュフォーメーション: ダイキャスティング中, 余分な材料 (フラッシュ) 別れの線に沿って形成される場合があります, エジェクターピンホール, または高圧金属の流れによる通気口.

- メソッド:

-

- 機械的トリミング 精度と速度のために油圧プレスまたは機械パンチを使用する.

- 手動のburring 少量または複雑な部品の場合.

- ロボットまたはCNCトリミング 自動化されています, 一貫したエッジ仕上げ.

熱処理

- 目的: 一部のダイキャスト合金は、強度を改善するために熱処理の恩恵を受けます, 延性, または寸法の安定性.

- 一般的な治療:

-

- 老化/沈殿硬化 (特にA356のようなアルミニウム合金の場合).

- アニーリング 残留ストレスを緩和し、機械加工性を改善するため.

- 溶液処理 老化が続きます (T6気性) 特定の機械的パフォーマンス目標について.

注記: 熱処理オプションは、多孔性または低融点相の存在により、多くのダイキャスト合金で制限されています.

表面仕上げ

- ショットブラスト / グリットブラスト:

-

- 酸化を除去します, フラッシュ残骸, コーティング用に表面を準備します.

- 研磨:

-

- アプライアンスやコンシューマーエレクトロニクスケーシングなどの化粧品部品の機械的磨き.

- メッキ・コーティング:

- 不動態化:

-

- 表面から遊離鉄を除去することにより、耐食性を改善します.

機械加工と精度仕上げ

- なぜ必要なのか: ダイキャスティングは、いくつかの重要な次元の厳しい許容範囲や滑らかさの要件を満たしていない可能性があります.

- 運営:

-

- フライス加工, 掘削, たたく: スレッドなどの精度の特徴の場合, 交尾の顔, またはシーリングサーフェス.

- CNC加工: 再現性と複雑な輪郭を確保します.

- 手当: 設計には追加の材料が組み込まれている必要があります (通常0.2〜0.5 mm) 機械加工用.

8. 品質, 欠陥, および検査

一般的な欠陥

- 気孔率: 注射または凝固中に閉じ込められたガスは、ボイドを作成します, 部品を弱める.

- コールドシャット: 溶融金属が完全に融合できないときに不完全な関節が発生します.

- 噴射: 高速金属河川は乱流と表面欠陥を引き起こします.

- はんだ付け死ぬ: 溶融金属はダイを順守します, 排出を困難にする.

- 収縮: 冷却中の金属収縮は、シンクマークまたは内部ボイドにつながります.

緩和戦略

- 気孔率: ベントの設計を改善するか、空洞から空気を除去するために真空補助ダイキャスティングを使用します.

- コールドシャット: 金属温度を調整します, 噴射速度, またはゲーティングシステム.

- はんだ付け死ぬ: 適切なダイ潤滑剤を使用して、ダイの表面を維持します.

検査方法

- X線検査: 部品の内部を画像化することにより、気孔率のような内部欠陥を検出します.

- 染料浸透剤検査: 亀裂などの表面開口の欠陥を識別します.

- 寸法チェック: 測定機を調整します (三次元測定機) 部品が次元の要件を満たしていることを確認してください.

品質管理方法論

- 統計的プロセス制御 (SPC): モニタープロセスパラメーターを処理して、欠陥につながる可能性のある傾向とバリエーションを検出します.

- シックスシグマ: プロセスの変動を減らすことを目指しています, の欠陥率をターゲットにします 3.4 100万あたりの機会あたりの欠陥.

9. ダイキャスティングのアプリケーション

ダイキャスティングは、現代の製造において重要な役割を果たします, 複合体を提供します, 緊密な耐性を備えた大量の金属成分, 優れた表面仕上げ, 優れた強度と重量の比率.

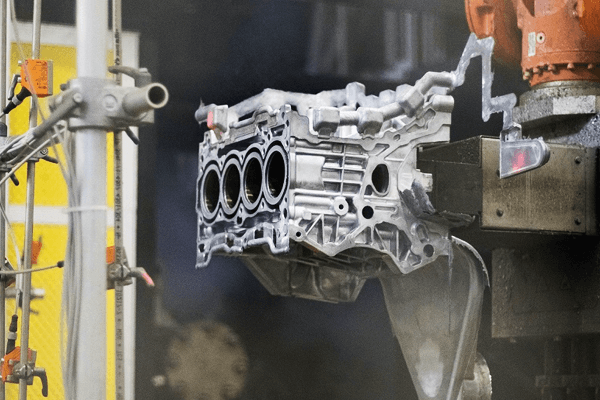

自動車産業

ダイキャスティングは、自動車製造の基礎です, 軽量と耐久性が不可欠です. 一般的なアプリケーションには次のものがあります。:

- トランスミッションハウジング

- エンジンブロックとシリンダーヘッド

- ステアリングおよびサスペンションコンポーネント

- 電子エンクロージャーとコネクタ

- EVバッテリーハウジングとモーターコンポーネント (電気自動車用)

家電

小型化, 美学, そして、熱管理は、鋳造物をエレクトロニクスコンポーネントにとって理想的なプロセスにします. 典型的なアプリケーション:

- スマートフォンとラップトップのケーシング (マグネシウムまたは亜鉛合金)

- ヒートシンクとEMIシールドエンクロージャー

- カメラハウジング, 内部フレーム, およびポート

航空宇宙と防衛

ダイキャスティングは、航空宇宙の非批判的な構造的および高性能セカンダリパーツに利用されます, 耐久性を犠牲にすることなく体重を減らすのに役立ちます.

- アビオニクスエンクロージャー

- 楽器ブラケット

- 燃料システムコンポーネント

- レーダーハウジングとマウント

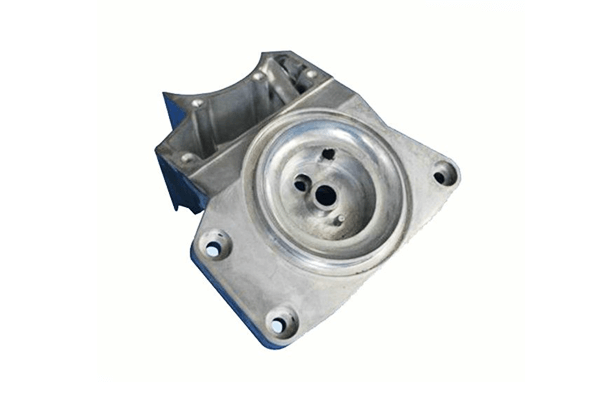

産業機器

重機と産業システムで, ダイキャストコンポーネントは構造をサポートします, 油圧, および熱アプリケーション:

- ポンプハウジングとバルブボディ

- ベアリングハウジング

- モーターエンドカバーとギアボックス

- 計装エンクロージャー

電気通信と電気

ダイキャスティングは、信頼できる生産をサポートします, 大量の電気インフラストラクチャおよび通信コンポーネント:

- ケーブルコネクタとジャンクションボックス

- RFおよびアンテナハウジング

- 電源用の熱浸透エンクロージャー

医療機器

ダイキャスティングは軽量に貢献します, 清潔さと精度が高いコンパクトな医療コンポーネント:

- 機器ハンドルと外科用ツールパーツ

- イメージング機器のケーシング

- ポータブルデバイスエンクロージャー

マグネシウムダイキャスティングは、その生体適合性と密度が低いため、医療用途で拡大しています.

再生可能エネルギーおよびEVシステム

新興のグリーンテクノロジーは、大量の金属部品にますます依存しています, ダイキャスティングは、スケーラビリティと材料効率を提供します:

- インバーターハウジング

- バッテリーパックと構造フレーム

- 風力タービン制御ハウジング

家電製品とハードウェア

耐久性のある, 美的, そして、大量生産された部品は消費者のハードウェアに最適なダイキャスティングを作ります:

- ドアハンドルとロック

- マイクロ波ブラケット, 冷蔵庫コンポーネント

- 照明器具とファンハウジング

10. ダイキャスティングの利点と制限

ダイキャスティングは、複合体を生産するための強力な製造ソリューションを提供します, 大規模な高精度の金属コンポーネント.

ダイキャスティングの利点

高次元の精度と精度

ダイキャスティングは厳しい許容範囲を達成できます (±0.05 mmの低い), 大規模な機械加工の必要性を減らす. これにより、複雑な幾何学と交配面のある部品に最適です.

優れた表面仕上げ

通常、部品は1〜2.5μmのRAの滑らかな表面仕上げで出現します, 多くの場合、直接使用または最小限の後処理に適しています.

クロムメッキのような装飾仕上げ, 絵画, または、パウダーコーティングも簡単に適用できます.

高い生産率

サイクル時間は速く、しばしば間にあります 30 秒と 2 ショットあたりの分 - 大量生産に最適なキャスティングダイキャスチング.

1つのダイセットは、交換する必要がある前に数万から数百万の部品を生成できます.

材料効率

ネットシェイプの近くの生産による最小限の材料廃棄物. リサイクルされた合金は、適切な制御で再利用できます, 持続可能性の向上.

薄壁, 軽量コンポーネント

ダイキャスティングにより、壁のセクションが薄くなります (ASと同じくらい 1 亜鉛のMMおよび 2 アルミニウムのMM),

自動車などの体重に敏感な産業にとって好ましい方法にする, 航空宇宙, および家庭用電化製品.

複数の関数の統合

複数の設計機能 - スレッド, rib骨, ボス, またはヒンジ - 単一のコンポーネントにキャストできます, アセンブリの要件とコストの削減.

ダイキャスティングの制限

高い初期ツールと機器のコスト

ツーリング (死ぬ) そして、ダイキャスティングマシンは高価です, プロセスを経済的に生産量のみで経済的に実行可能にする. 典型的なダイコストの範囲 $10,000 オーバー $100,000.

非鉄金属に限定されています

ダイキャスティングは、主にアルミニウムに使用されます, マグネシウム, 亜鉛, および銅合金. 鋼や鉄のような鉄金属は、従来のダイカストには融点が高すぎます.

気孔率とガスの閉じ込め

高圧注射による, 内部多孔性は一般的です. これにより、部品の構造的完全性が制限され、熱処理または溶接が問題になる可能性があります.

サイズと厚さの制約

小規模から中型の部品は理想的ですが, マシンのクランプの制限と熱管理のため、非常に大きな鋳物は困難です.

また, 非常に厚いセクションは、収縮やホットスポットなどの欠陥につながる可能性があります.

限られた合金選択

すべての合金がダイキャスティングに適しているわけではありません. 合金には、優れたキャスティブ性と融点が低い必要があります, 材料の柔軟性を制限します.

後処理が必要になる場合があります

表面の品質が高いにもかかわらず, 機械加工, トリミング, または、特に重要な機能や緊密な許容範囲のために、仕上げが必要になることがよくあります.

11. 他の鋳造プロセスとのダイキャスティングの比較

ダイキャスティングは、現代の製造で使用されるいくつかの金属鋳造プロセスの1つです.

寸法精度などの特定の領域で優れていますが, 表面仕上げ, そして大量生産,

アプリケーションに応じて常に最良の選択ではないかもしれません, 予算, および材料要件.

このセクションでは、ダイキャスティングと3つの主要な選択肢を比較します: 砂型鋳物, インベストメント鋳造, そして永久型鋳造.

| 基準 | ダイカスト | 砂型鋳造 | インベストメント鋳造 | 永久鋳型鋳造 |

生産量 |

高い | 低から中程度 | 低から中程度 | 中くらい |

| ツーリングコスト | 高い (金属は死にます, 複雑なマシン) | 低い (再利用可能なパターン, 砂型) | 適度 (ワックスが死にます, セラミックシェル) | 適度 (再利用可能な金属型) |

| 材料範囲 | 非鉄合金 (アル, 亜鉛, マグネシウム) | 非常に広い (鋳鉄が含まれています, 鋼鉄, 合金) | 非常に広い (スチールが含まれています, ニッケル, チタン, コバルト) | ほとんどが鉄ではありません (アル, マグネシウム, 銅) |

| 寸法精度 | 非常に高い (±0.05mm) | 低から中程度 (±0.5〜2 mm) | 非常に高い (±0.1 mm) | 中くらい (±0.25–0.5 mm) |

表面仕上げ |

素晴らしい (1-2.5μmRA) | 公正に貧しい (6-12μmRA) | 素晴らしい (1-1.5μmRA) | 良い (2-6μmRA) |

| 肉厚 | 薄い (1〜2 mmの低い) | 厚い (>4 mm) | 中くらい (通常 >2.5 mm) | 中くらい |

| パーツの複雑さ | 高い (限られた内部機能, アンダーカットはありません) | 非常に高い (コアで柔軟です) | 非常に高い (細かい部分, 複雑な形状) | 中くらい (よりシンプルなジオメトリが望ましい) |

| サイクルタイム | 非常に速い (パーツごとに秒) | 遅い (数分から時間) | 遅い (貝殻作り + 燃え尽き症候群が必要です) | 適度 |

| 機械的性質 | 良い (急速な冷却のため, しかし、多孔性の懸念があります) | 変数 (材料と冷却に依存します) | 素晴らしい (密集, 細粒) | 良い (砂鋳造よりも細かい穀物) |

後処理 |

通常、最小限です (ネットに近い形状のため) | 重要な (トリミング, 機械加工, クリーニング) | 最小限から中程度 (タイトトレランス仕上げのため) | 最小限から中程度 |

| アプリケーションの例 | 自動車, エレクトロニクス, ハードウェア | 大規模な産業鋳物, プロトタイプ | 航空宇宙, 医療用インプラント, ジュエリー | 構造部品, 車輪, ギアハウジング |

| 典型的な制限 | 工具コストが高い, 低融合合金に限定されています, 気孔率 | 低精度, 粗い表面, 労働集約的 | 遅い, 大量にコストがかかります, 限られたサイズ | 複雑さが低い, キャストよりも遅いサイクル |

まとめ:

- ダイカスト に最適です 大容量, 高精度, そして 優れた表面仕上げ 非鉄合金の要件.

- 砂型鋳造 費用対効果が高い 大きい, 低い量, または 鉄 でコンポーネント 厳しい許容度が低い.

- インベストメント鋳造 提供 最高の詳細と材料の汎用性, 特に航空宇宙または医療分野の複雑な部品の場合.

- 永久鋳型鋳造 ストライクa バランス ダイキャスティングと砂鋳造の間, に適しています ミディアムラン と 良い仕上げ.

12. 結論

ダイキャスティングはaのように立っています 現代の製造業の礎石, 軽量の大量生産を可能にします, 自動車全体の高精度コンポーネント, エレクトロニクス, 航空宇宙, そしてその先へ.

プロセスの基礎を理解することにより, 材料特性, ダイデザイン, および品質管理,

エンジニアは、ダイキャスティングを活用して、最適なパフォーマンスを実現できます, 費用効率, 製品の持続可能性.

業界として 4.0, アディティブツール, そして、新しい合金が前進します, ダイキャスティングの役割は成長するだけです, 電動モビリティにおける次の生成アプリケーションの電源, 再生可能エネルギー, および医療技術.

これによる鋳造サービスをカスタムします

これ 高品質を提供します カスタム ダイキャスティングサービス 正確な仕様を満たすために調整されています.

長年の経験と高度な機器があります, 私たちは、使用を使用して精密金属コンポーネントの生産を専門としています アルミニウム, 亜鉛, そして マグネシウム 合金.

私たちが提供するもの:

- OEM & ODMダイキャスティングソリューション

- のサポート 小規模から大量の生産

- カスタム金型の設計とエンジニアリングのサポート

- タイトな寸法許容範囲と優れた表面仕上げ

- を含む二次操作 CNC加工, 表面処理, そして 組み立て

よくある質問

ダイキャスティングで達成可能な典型的な許容範囲は何ですか?

ダイキャスティングは緊密な許容範囲を提供します, 通常:

- ±0.10 mm 下の寸法の場合 25 mm

- ±0.20 mm より大きな機能用

公差はパーツジオメトリに依存します, 合金, およびツールの精度.

プロトタイピングまたは低容量生産に適したダイキャスティングです?

従来のダイキャスティングは、ツーリングコストのために中程度から高容量のために最適化されています. しかし, これ オファー 低容積ダイキャスティング そして 迅速なツールソリューション プロトタイピングとパイロットの実行用.

ダイカストの型はどれくらい続くのか?

ダイライフは素材と部分的な複雑さに依存します:

- アルミニウム型: 50,000–100,000サイクル

- 亜鉛型: まで 1,000,000 融点が低いため、サイクル

定期的なメンテナンスは、型寿命を大幅に拡張します.

Dezeでカスタムダイキャストパーツを入手できますか?

はい. これ カスタムダイキャスティングを専門としています, 設計サポートとツーリングの製造から生産と仕上げまでの完全なサービスを提供する. 図面を受け入れます, 3Dモデル, またはリバースエンジニアリングリクエストも.