1. 導入

機械加工は、精密なコンポーネントと信頼性の高い組み立てを必要とする多くの産業にとって不可欠です。.

材料に雌ねじを作成するために不可欠なタップ穴は、多くの締結用途の基礎として機能します.

この工程によりネジが可能になります, ボルト, およびその他の留め具がしっかりと挿入されていること, コンポーネントが一緒に留まるようにする, 極限状態でも.

タップ穴は自動車などの業界で特に重要です, 航空宇宙, エレクトロニクス, と機械.

タッピングの基本と正確なねじ切りを実現する方法を理解することで、製造効率と製品品質の向上に役立ちます。.

このブログ投稿では, タップのプロセスを詳しく説明します, さまざまな種類のタップ穴を説明する, 一流の品質を確保するための重要なヒントを提供します.

使用する道具や材料についても詳しくご紹介します, タップ精度に影響を与える要因, タップ穴の一般的な用途.

2. タップ穴とは?

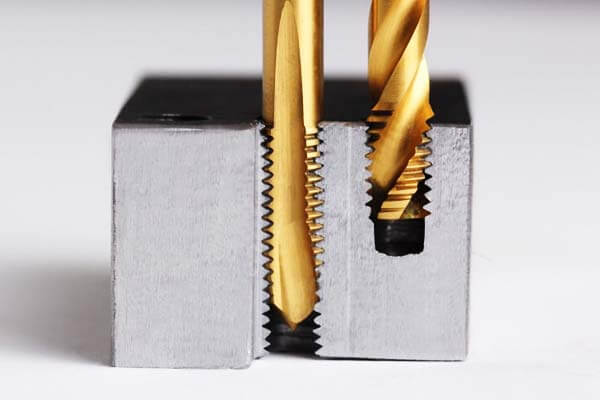

タップ穴とは、単純にドリルで開けられ、タップを使用してねじが切られ、締結具を受け入れるための穴です。.

ドリル穴とは違います, それは糸のないただの穴です.

タッピングにより穴内にめねじが作成されます, ネジの挿入を可能にする, ボルト, または他のネジ付きファスナー.

- ドリル穴 vs. タップ穴: ドリル穴は基本的な円筒穴ですが、, タップ穴は、タップツールを使用して内面に螺旋ねじ山を作成した結果です。.

このねじ山により、穴が留め具をしっかりと保持できるようになります。, これは多くのアプリケーションで不可欠です. - 共通規約:

-

- スレッド: 穴に刻まれた螺旋状の溝です, 留め具をねじ込むことができるようにする.

- タップ: 穴にめねじを切るときに使用する工具です。. 素材や糸の仕様に応じてさまざまなタイプを用意.

- ピッチ: 個々のスレッド間の距離. ピッチが細かいほど, 1インチあたりの糸の数が多いほど (TPI), これは、より高い精度が要求される特定のアプリケーションにとって重要です.

3. タップ加工工程

タッピングプロセスでは、タップを使用して穴にめねじを切ります。. 材質と希望のねじサイズに応じて, さまざまなツールや機械が使用されます.

- 装置:

-

- CNCマシン: コンピューター制御により高精度なタップ加工を自動で行う機械です。, 大規模生産に最適です.

- タッピングマシン: これらの専用機械はタッピング専用に設計されており、手動および自動操作の両方に対応できます。.

- 手動タッピングツール: 小規模なジョブまたはカスタム ジョブの場合, ハンドタップやダイスなどの手動タッピング工具を使用.

これらは通常、少数の穴のみをタップする必要がある場合に使用されます。.

- タッピング vs. ねじ切り加工: ねじ切りとタッピングはどちらも雌ねじを作成します, しかし明確な違いがあります.

小規模から中規模の穴ではタッピングの方が高速かつ効率的ですが、, スレッドフライス加工により、より大きなねじや複雑な形状に対する柔軟性が向上します。.

4. タップ穴を段階的に開ける方法

ここでは、タップで穴をうまく開ける方法を段階的に説明します。:

- ステップ 1: 必要な道具と材料を集める

-

- タップがあることを確認してください, ドリルビット, タッピングマシン 手動タッピングツール, そして潤滑剤.

- ステップ 2: 右タップとドリルビットを選択してください

-

- 希望のねじタイプに対応するタップを選択してください (UNC, UNF, メトリック) そしてサイズ.

タップのサイズに合わせて適切なドリルビットを選択し、完璧にフィットするようにします。.

- 希望のねじタイプに対応するタップを選択してください (UNC, UNF, メトリック) そしてサイズ.

- ステップ 3: 穴を開ける

-

- 正しいサイズに穴をあけます, タップの仕様と一致していることを確認する.

必要なねじピッチに基づいて、適切な直径と深さのドリルを使用してください。.

- 正しいサイズに穴をあけます, タップの仕様と一致していることを確認する.

- ステップ 4: タップの準備をする

-

- 穴を清掃し、適切な潤滑剤を塗布して摩擦を軽減し、切断プロセス中にタップが固着するのを防ぎます。.

- ステップ 5: 穴をタップする

-

- タップを穴に挿入してタップを開始します, ツールを回転させながら一定の圧力を加えてねじ山を作成します.

位置がずれないよう、タップが穴と位置合わせされていることを確認してください。.

- タップを穴に挿入してタップを開始します, ツールを回転させながら一定の圧力を加えてねじ山を作成します.

5. タップ穴の種類

タップ穴は部品間の安全な接続を確立するために不可欠です, アプリケーション要件に応じていくつかのタイプがあります.

さまざまなタイプのタップ穴を理解すると、特定のタスクに適切な方法を選択するのに役立ちます, 最適なパフォーマンスとフィット感を確保.

最も一般的なタイプは次のとおりです:

スルーホール

貫通穴は材料を貫通するタップ穴です。, 一方からもう一方へ.

これらの穴により、留め具が完全に通過できます。, 穴の内側にネジ山があり、ボルトを確実に接続します。, ネジ, または他のタイプのネジ付きファスナー.

スルーホールは、材料の両面を接合する必要がある用途や、材料の両側の複数の部品に固定する場合に広く使用されています。.

止まり穴

止まり穴, スルーホールとは対照的に, 素材を完全に通過しない.

特定の深さまでドリルで穴を開け、タップ加工してねじ山を作成します。.

止まり穴は、材料の片面のみを固定する必要がある場合に最適です。, 裏面にアクセスできないワークピースにコンポーネントを取り付ける場合など.

ザグリ穴

ザグリ穴は、ボルトの頭を通過させるために上部の開口部が拡大されたタップ穴の一種です。, スクリュー, またはその他の留め具を材料の表面と同一面またはその下に配置します。.

このタイプの穴は、留め具の頭を隠したい場合に特に便利です, 清潔な状態を提供する, 滑らかな表面仕上げ.

リーマ穴

リーマ穴は、ドリルで開けられた後、サイズを改善するためにリーマ加工された穴です。, 形, そして表面仕上げ.

リーミングプロセスにより、穴が正しい公差を持ち、滑らかになることが保証されます。, タップする前に特に重要です.

リーマ穴はより高いレベルの精度を提供し、ねじに厳しい公差が必要な場合に不可欠です.

交換可能なスレッド

互換ねじとは、タップ穴を加工するときに使用できるさまざまな種類のねじ形状を指します。.

最も一般的に使用されるねじの種類は次のとおりです。:

- UNC (統一全国コース): インチあたりのねじ山の数が少ないねじタイプ, 過酷な用途に適しています.

製造が容易で、産業用途や機械用途で一般的に使用されています。, 特に強度が重要な場合. - UNF (全国統一罰金): UNC よりもインチあたりのねじ山の数が多い, UNF ねじは、高精度と小型化を必要とする用途に最適です。, 細い糸がフィットする.

より高い引張強度と精度が必要な場合に使用されます。, 精密機械や航空宇宙部品など. - メートルねじ: メートル法に基づく, これらのスレッドはヨーロッパおよび国際的なアプリケーションでよく見られます。.

メートルねじは、精密用途と汎用用途の両方で幅広い業界で使用されています。.

6. タッピングに使用される工具と材料

タップ

タップは、あらかじめ開けられた穴に雌ねじを切るために使用される主な工具です.

さまざまな種類があります, それぞれが特定の用途や材料向けに設計されています:

- ハンドタップ: これらのタップはタップレンチを使用して手動で回すため、小規模または一回限りの作業に適しています。.

タッピングプロセスを優れた制御で実現しますが、労力がかかる場合があります。. - マシンタップ: CNC旋盤や専用タッピングマシンなどの動力駆動機械で使用するように設計されています。, マシンタップはより速く、より一貫した結果を提供します.

大量生産に最適です. - スパイラルポイント (銃) タップ: 前向きの笛が特徴, これらのタップは切りくずを刃先に押し出すことに優れています。,

切りくずが出やすいスルーホールに最適です。. - スパイラルフルートタップ: 切りくずを止まり穴から上方に引き上げる螺旋溝付き, スパイラルフルートタップは深穴タップ加工に不可欠です.

- ストレートフルートタップ: 軟質材料の汎用タッピングによく使用されます。,

ストレートフルートタップは費用対効果が高く多用途ですが、スパイラル設計ほど効率的に切りくずを排出できない可能性があります。.

ドリルビット

ドリルビットは、タップがねじを切るためのパイロット穴を作成します. タッピングを成功させるには、正しいドリルビットサイズを選択することが重要です.

ドリルビットの直径は、タップされるネジの内径と一致する必要があります。,

ワークピースに過度のストレスを与えることなく、タップがねじ山を形成するのに十分な材料が残るようにします。.

- ハイス鋼 (HSS) ドリルビット: ほとんどの一般的な金属および合金に適しています, ハイスビットは優れた耐摩耗性と耐熱性を備えています.

- コバルトドリルビット: ステンレス鋼や鋳鉄などのより硬い材料に最適, コバルトビットは標準のハイスビットと比較して硬度と耐久性が向上しています.

- 超硬チップドリルビット: 非常に硬い材料用, 超硬チップビットにより優れた強度と寿命を実現, たとえより高いコストがかかっても.

ワーク材質

タップ加工される材料は工具の選択に大きく影響します, 速度, フィード, および冷却剤.

材質が異なれば硬度レベルも異なります, 熱特性, と機械加工性, これらはすべてタッピングプロセスに影響します.

- 鋼鉄: 最も一般的にタップ加工される材料の 1 つ, 鋼の場合、硬度に基づいてタップの選択を慎重に検討する必要があります.

柔らかい鋼は多くの場合、標準の HSS タップを使用してタップ加工できます。, 一方、硬化鋼にはコバルトまたは超硬タップが必要になる場合があります。. - アルミニウム: 柔らかく、虫こぶが起こりやすいことで知られています, アルミニウムはシャープの利点を提供します, 高品質のタップと十分な潤滑で切りくずの蓄積を防止.

- 真鍮と青銅: これらの材料は、その組成により自己潤滑性を持つ傾向があります。

ただし、熱を管理し、工具の完全性を維持するために、適切な冷却剤を適用することで恩恵を受けることができます。. - プラスチック: プラスチックのタッピングでは、材料の溶融や変形を避けるために、より遅い速度と送りが必要です.

プラスチック用に設計された特別なタップは、クリーンな状態を実現するのに役立ちます, 機能スレッド.

7. タップ精度に影響を与える要因

ねじピッチ

ピッチはインチまたはミリメートルあたりのねじ山の数に直接影響します。, 接続の強度とフィット感に影響を与える.

例えば, ピッチが細かくなると、インチあたりのねじ山の数が増えます。, 保持力は向上しますが、より精密な加工が必要になります.

深さと直径の許容差

厳しい公差を維持することで、適切なねじ山の係合が保証され、ファスナーの剥がれや弱化が防止されます。.

重要な用途では公差を±0.001インチまで厳しくすることができます.

CNCタッピングにおける速度と送り速度

タップやワークピースに損傷を与えることなく高品質のねじを実現するには、これらのパラメータを最適化することが重要です。.

CNC マシンは一貫した速度と送り速度を維持できます, より良い結果につながる.

クーラントと潤滑剤

適切な冷却と潤滑により摩擦が軽減されます, 熱の蓄積, タップと素材の両方に摩耗します.

クーラントを使用すると、工具寿命を最大で延ばすことができます 30%.

8. タップ穴の長所と短所

タップ穴の長所

確実な固定

タップ穴による信頼性の高い確実な固定方法. 雌ねじにより、ボルトとネジがしっかりとかみ合うことができます。, 使用中の緩み防止.

これにより、タップ穴は、安全な操作のために安全な接続が重要な重要な用途で特に役立ちます。,

航空宇宙産業や自動車産業など.

スペース効率

タップ穴の顕著な利点の 1 つはスペース効率です。.

ナットやワッシャーなどの追加の留め具が不要になるため、, タップ穴により、コンパクトなアセンブリで貴重なスペースを節約できます.

これはエレクトロニクス分野で特に有益です, 自動車部品, と機械, スペースの制約が一般的であり、すべてのミリメートルが重要な場合.

構造的完全性

糸を効果的に保持できる素材で, タップ穴はアセンブリの構造的完全性を維持するのに役立ちます.

スレッドは広い表面積全体に負荷を分散します。, リベットや溶接などの他の固定方法と比較して、応力集中が軽減され、全体的な耐久性が向上します。.

これは、コンポーネントが高い応力や振動に耐える必要があるアプリケーションでは非常に重要です。.

メンテナンスの容易さ

メンテナンスを容易にするタップ穴, 修理, コンポーネントを簡単に分解および再組み立てできるようにすることでアップグレードします。.

この機能は、定期的なメンテナンスが必要な業界で特に役立ちます。, 製造装置など, 機械, および自動車システム.

ねじ山の完全性を損なうことなくファスナーを再利用できるため、コスト効率の高いメンテナンスソリューションとなります。.

タップ穴の短所

糸の摩耗

タップ穴の重大な欠点はねじの磨耗です。, 特に柔らかい素材の場合.

時間とともに, 組み立てと分解を繰り返すと雌ねじが劣化する可能性があります, つながりの弱体化につながる.

これは、部品を頻繁に組み立てたり分解したりする必要があるアプリケーションでは特に問題になります。, メンテナンスの多い産業など.

クロススレッディングのリスク

十字ねじは、ボルトまたはネジの挿入時に位置がずれると発生します。, 雌ねじの損傷の原因となる. この問題により接続が弱くなり、障害が発生する可能性があります.

手動組み立てでは交差ねじがよく発生します, 精度を維持するのがより困難な場合.

適切なトレーニングと糸ガイドなどのツールの使用は、このリスクを軽減するのに役立ちます。.

制限された耐荷重

タップ穴の耐荷重能力は限られています, 特に糸をしっかり保持しない素材の場合, プラスチックや軟金属など.

これらの材料は重い負荷がかかると剥がれたり変形したりする可能性があります, 接続の失敗につながる.

高ストレス用途向け, 追加の固定方法, アンカーやインサートの使用など, 必要な強度を確保するために必要な場合があります.

タップ破損の可能性

もう 1 つの欠点は、ねじ切りプロセス中にタップが破損する可能性があることです。, 特にチタンやステンレス鋼などの硬い材料を扱う場合.

不適切な潤滑, 間違った送り速度, または、素材に合わないタップを使用すると、破損のリスクが高まる可能性があります.

折れたタップは取り外しが難しく、ワークを損傷する可能性があります, コストのかかるダウンタイムと修理につながる.

9. タップ穴の用途

タップ穴はさまざまな業界で重要な役割を果たしています, コンポーネント間に安全なスレッド接続を作成するための信頼できる方法を提供します。.

自動車産業

- エンジンコンポーネント: シリンダーヘッドなどの固定にはタップ穴を使用, 多様体, バルブカバーとエンジンブロック.

- シャーシとボディの組み立て: タップ穴によりブラケットを取り付けることができます, 席, およびサスペンションコンポーネントをフレームまたはシャーシに取り付ける.

- 電気システム: タップ穴は、自動車の電気システム内のセンサーや制御モジュールなどの電子部品を固定する際にも重要です。.

航空宇宙産業

- 航空機の胴体と翼のアセンブリ: パネルの固定にはタップ穴を使用, フレーム, フラップやエルロンなどの操縦翼面.

- エンジンコンポーネント: 自動車用途と同様, 航空機のエンジン部品, タービンブレードを含む, コンプレッサーステージ, とケーシング,

多くの場合、構造の完全性を確保するためにタップ穴が必要です. - 着陸装置システム: ショックアブソーバーの安全な取り付けポイントを提供するタッピング, 車輪, そして支柱, 安全な離陸と着陸の確保.

エレクトロニクス産業

- 電子部品の実装: 基板の取り付けにはタップ穴を使用します, コンデンサ, 抵抗器, およびその他のコンポーネントをケーシング内にしっかりと固定.

- 保護用のエンクロージャ: 多くの電子機器の筐体, コンピューターなどの, 携帯電話, および医療機器,

多くの場合、デバイスを密閉して埃から保護するためのネジやボルトを固定するためのタップ穴が必要です。, 水分, およびその他の汚染物質. - コネクタとポート: コネクタの取り付けにはタップ穴が使用されます,

HDMIなどの, USBポート, および電源ポート, 電子エンクロージャに入れる, 適切な位置合わせと確実な接続の確保.

産業機械

- 工作機械部品: ベッドプレートなどの機械部品の組み立てに使用されるタップ穴, スピンドル, とツールホルダー, 動作中の安定性と精度を確保する.

- 部品の取り付けと位置合わせ: モーターなどの部品, 歯車, プーリーは、位置合わせと安全な操作を確保するために、タップ穴にボルトまたはネジで固定されることがよくあります。.

- メンテナンス: タップ穴により、修理やメンテナンスのために機械を分解できます。,

交換が必要な内部コンポーネントに簡単にアクセスできるようにする.

医療機器

- 医療用インプラント: タップ穴は、関節置換術やネジなどの整形外科インプラントに使用されます。, 手術中および体内にいる間、それらが所定の位置にしっかりと留まるようにする.

- 医療機器: 手術器具などの機器, 診断装置,

実験用ツールでは、コンポーネントや付属品を確実に取り付けるためにタップ穴が必要になることがよくあります。. - 補綴物: タップ穴は補綴装置にも見られます, 関節や手足などのさまざまな部分をしっかりと固定するために使用されます。.

10. タップ穴に関する考慮事項とヒント

材質の硬度

ステンレス鋼やチタンなどのより硬い材料の場合は、工具の損傷を防ぐために特殊なタップと低速のタッピング速度が必要になる場合があります。.

正確な下穴サイズ

最適なねじ山形成には、パイロット穴の直径がタップの仕様と一致していることを確認することが不可欠です.

穴のサイズが正しくないと、ねじの品質が低下する可能性があります.

適切なネジ穴径

タップの外径と材質の特性に基づいて適切な穴径を選択してください.

例えば, ある 1/4-20 UNC タップには鋼に 0.216 インチのパイロット穴が必要です.

角度のある表面

角度のある面にタップ穴をあける場合, 直角を維持するために特に注意してください. アライメントがずれていると、ねじ山が交差したり、タップが損傷したりする可能性があります.

正確な穴の配置

機能アセンブリには正確な穴の配置が重要です. わずかな偏差でもコンポーネントの全体的なパフォーマンスに影響を与える可能性があります.

糸の位置ずれに対処する

ねじ山の位置がずれていると、ねじ山が交差したり、タップ穴が損傷したりする可能性があります。. タップする前に必ず位置合わせを再確認してください.

難削材の加工

難しい材料を扱う場合は、適切なクーラントを使用し、場合によっては多段タップを使用してください。.

例えば, チタンのタッピングでは、摩擦を減らすために硫黄ベースの冷却剤の使用が必要になる場合があります.

タッピング不良への対応

バリなどの問題, アンダーカット, または、チップの蓄積によりスレッドの完全性が損なわれる可能性があります.

ツールを定期的にメンテナンスし、ベスト プラクティスを遵守することで、これらの問題を最小限に抑えることができます。.

11. 結論

結論は, タップ穴は機械加工の基本であり、さまざまな業界でコンポーネントを組み立てる際に重要な役割を果たします。.

タッピングの原理を理解することで、, 適切なツールと材料の選択, そしてベストプラクティスを遵守する,

機械工は正確な結果を得ることができます, 製品の性能と耐久性を向上させる信頼性の高いスレッド.

複雑な電子機器や大型機械の作業に, タッピングの技術を習得することは、あらゆる製造プロジェクトの成功に大きく貢献します。.

これらのガイドラインを採用することで、すべてのタップ穴が最高の品質と精度の基準を満たしていることが保証されます。.

スレッド処理が必要な場合, お気軽にどうぞ お問い合わせ.