1. 導入

溶接は製造および建設において最も重要なプロセスの 1 つです, さまざまな材料で耐久性と信頼性の高い接合部を作成するための基盤を提供します.

超高層ビルを建てるにしても, 車のフレームを加工する, または複雑な機械の組み立て, 溶接により最終製品の強度と安定性が確保されます。.

しかし, 完璧な溶接を実現するには、熱と溶加材を適用するだけでは不十分です。.

プロセス全体を通じて、適切な調整と細部への細心の注意が必要です。.

仮付け溶接 これにおいて重要な役割を果たします. これは、最終的な加工の前にワークピースを所定の位置に固定するために使用される一時的な技術です。, 完全溶接.

適切な位置合わせを保証します, 歪みのリスクを軽減します, そして最終的には最終的な溶接の強度と品質に貢献します。.

このブログでは, 仮付け溶接の重要性を探ります, そのさまざまなテクニック, 利点, 一般的なアプリケーション, 仮付け溶接を安定して正確に行うためのベスト プラクティス.

2. 仮付け溶接とは?

仮付け溶接は、小さな部品を溶接するプロセスです。, 金属片をつなぎ合わせるための一時的な溶接.

これらの溶接は、ジョイントに沿った重要なポイントに戦略的に配置されています。, アライメントおよび組み立て段階でワークピースが所定の位置に留まるようにする.

本溶接とは異なります, 長期にわたる強度を提供するように設計されています, 仮付け溶接は、完全な溶接プロセスが完了した後に耐荷重を与えることを目的としていません。.

それ 通常、次のような他の溶接プロセスと組み合わせて使用されます。 ミグ溶接, TIG溶接, そして スティック溶接.

目的は安定した環境を作ることです, その後の溶接の熱と圧力に耐える一時的な接着,

最終的な接合部の作成中に材料が移動したり反ったりするのを防ぎます。.

3. 溶接工程における仮付け溶接の役割

多くの大規模で複雑な溶接プロジェクトの基盤として機能します。.

その主な目的は、最終的な溶接プロセスが開始される前に、ワークピースの正しい位置決めを保証することです。.

これは、わずかなずれでも最終製品に重大な問題を引き起こす可能性がある大規模プロジェクトでは特に重要です。.

仮付け溶接がどのように役立つかは次のとおりです:

- 正しい位置を確保: 仮付け溶接は部品を一時的に所定の位置に固定し、完全溶接中の動きを防ぎます。.

- 反りや歪みを防ぐ: パーツをしっかりと固定することで、, 仮付け溶接は、主な溶接プロセス中の熱膨張によって引き起こされる反りのリスクを最小限に抑えるのに役立ちます。.

- 組立効率の向上: パーツを正しく配置した状態で, 仮付け溶接により、最終溶接時の調整の必要性が軽減されます。, 時間と材料の両方を節約する.

4. 仮付け溶接技術

基本的な手順:

- ワークの位置決め: まず、ワークピースを互いに対して希望の位置に慎重に設定します。.

最終製品が仕様を確実に満たすためには、適切な位置合わせが重要です. - 仮付け溶接工程: すぐに適用してください, 重要なポイントに小さな溶接ビードがあり、部品をしっかりと保持します.

これらの溶接のサイズと間隔は、材料の厚さと接合部の種類によって異なります。.

経験則としては、間隔をあけて仮付け溶接を行うことです。 6 に 12 インチ, プロジェクトの要件に応じて. - 最終検査: 最終溶接に進む前に, ジョイントが正しく配置されていること、および仮付け溶接が適切な保持力を提供していることを確認します。.

今アライメントを検査することで、将来の時間と労力を節約できます.

一般的な溶接プロセス:

- ミグ溶接: スピードと効率性で知られています, MIG溶接は高速溶接に最適です。, 薄い金属への効果的な仮付け溶接.

- TIG溶接: 精度と制御を提供, TIG溶接はより繊細な作業や細かい作業に最適です,

特に薄い材料を扱う場合や、きれいな外観が必要な場合. - スティック溶接: その強靭な性質により、, スティック溶接は、より厚い材料や携帯性が重要な屋外用途に信頼性の高い仮付け溶接を提供します。.

適切なサイズと間隔の選択:

仮付け溶接に適切なサイズと間隔を選択することが重要です. 少なすぎるか小さすぎる, 溶接部では十分な保持力が得られない可能性があります;

多すぎる、または大きすぎる, 不必要なストレスを与えたり、取り外しを複雑にしたりする可能性があります.

米国溶接協会の研究では、最適な仮付け溶接のサイズは材料の厚さに応じて異なることが判明しました。,

間の仮付け溶接の長さを推奨する一般的なガイドラインを使用します。 0.5 に 1 ほとんどの用途に対応するインチ.

溶接位置:

さまざまな溶接位置 - 平坦, 水平, 垂直, およびオーバーヘッド - 仮付け溶接の容易さと品質に影響します.

信頼性の高い結果を確保するには、それに応じてテクニックを調整してください.

例えば, 平らな溶接は多くの場合、より簡単であり、溶融池の制御が向上するため、より高品質の仮付け溶接が生成されます。.

5. 一般的な仮付け溶接の種類

長年にわたって, さまざまな用途や要件に対応するために、いくつかの特殊なタイプの仮付け溶接が登場しました。.

スポット溶接

スポット溶接 板金加工で使用される最も一般的な方法の 1 つ, 特に自動車やエレクトロニクスなどの業界では.

特定の点に圧力と熱を加える必要があります, 通常は電極を介して, 小さなものを作るために, 局部溶接.

- 仕組み: 大電流の電気回路が溶接が必要な箇所でワークピースを通過します。.

接点の抵抗によって発生する熱により金属が溶けて溶融します。. - アプリケーション: 自動車車体, エレクトロニクス, および家電製品の製造.

スポット溶接は、大きな熱歪みの影響を受けにくい薄いシートメタルや材料に特に役立ちます。. - 利点: 速い, 効率的, 大量生産に適したコスト効率の高い製品.

超音波仮付け溶接

より新しいものです, 高周波音波を使用して局所的な熱を発生させ、材料を溶接する、より特殊な技術.

従来の溶接方法とは異なり、, 充填材や高温は必要ありません.

その代わり, 超音波振動により、表面を接着するのに十分な熱が発生します。.

- 仕組み: 超音波は以下の周波数で印加されます。 20 そして 40 kHz, これにより金属表面が急速に振動します。, 摩擦熱を発生させる.

発生した熱により接触点で材料が融合します。. - アプリケーション: 従来の溶接が繊細な部品や小さな部品に損傷を与える可能性がある用途でよく使用されます。, エレクトロニクス産業や医療機器など.

- 利点: 精度と最小限の歪みにより、小規模アプリケーションに最適です.

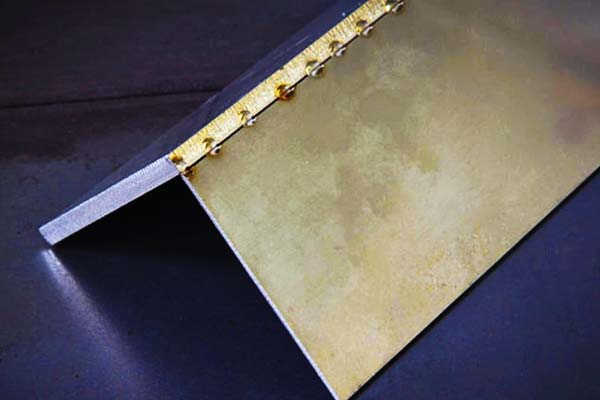

ブリッジ仮付け溶接

ブリッジ仮付け溶接 接合部に沿って、または部品間のギャップを横切って複数の小さな仮付け溶接を作成することが含まれます。.

この技術は、完全な溶接が適用される前にギャップを「橋渡し」します。, プロセス全体を通じてコンポーネントの位置が一定に保たれるようにする.

- 仕組み: 間隔をあけて小さな仮付け溶接を配置, 部品を効果的に「橋渡し」する.

これは、その後の溶接または組み立て段階での位置合わせを維持するのに役立ちます。. - アプリケーション: 構造溶接で一般的に使用されます, 橋などの大型鋼構造物の建設など, 船, そして重機.

- 利点: 大型コンポーネントに優れた安定性を提供します, 最終溶接中に部品がずれるのを防ぎます.

ホットタック溶接

ホットタック溶接では、タック溶接を行う前に部品を高温に加熱します。.

この技術により、タックの作成時にワークピースがすでに部分的に溶接されていることが保証されます。,

全溶接プロセス中の反りや位置ずれのリスクを軽減します。.

- 仕組み: ワークピースは、トーチや炉などの外部熱源を使用して特定の温度まで加熱されます。.

希望の温度になったら, 仮付け溶接がジョイントに沿ったさまざまなポイントに適用されます. - アプリケーション: 材料を高温で所定の位置に保持する必要がある場合、またはプロセス全体で材料の厚い部分を溶接する必要がある場合に使用されます。.

- 利点: 熱歪みを防ぎ、より大きな材料にしっかりとフィットするのに最適です.

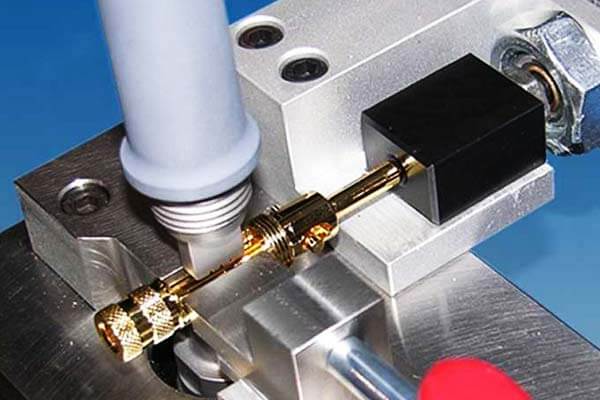

高周波仮付け溶接

高周波仮付け溶接 電磁誘導を利用してワークピース内に熱を発生させます。.

このプロセスは、急速な加熱および冷却サイクルが必要な高速アプリケーションによく使用されます。.

- 仕組み: ワークの近くに配置されたコイルに交流電流が流れます。.

誘導電流により金属が加熱されます, 接触点で溶けて融着する可能性があります. - アプリケーション: 大型コンポーネントの高速かつ正確な加熱が必要な業界で一般的に使用されています。, 製鉄所や金属加工など.

- 利点: 素早い, 制御された加熱, 金属に正確に局所的な熱を加える能力.

テルミットタック溶接

それ 粉末金属間の化学反応を利用する (通常はアルミニウムと酸化鉄) 熱を発生させる発熱反応を引き起こす.

この熱は材料を溶接するために使用されます.

- 仕組み: テルミット混合物が発火し、非常に高い温度が発生します。, ワークピースを溶かして結合を形成するのに十分な量.

このプロセスは、金属の厚い部分を溶接するためによく使用されます。. - アプリケーション: 鉄道で使用される, 重機, および高熱と強力な接着を必要とする産業用途.

- 利点: 非常に強力で大型の用途に最適, 厚い材料.

6. 仮付け溶接のメリット

- 精度と制御: 仮付け溶接により、最終溶接の前にコンポーネントを正確に配置できます。,

位置ずれのリスクを軽減し、高品質の結果を保証します. - 歪みの低減: パーツを所定の位置に固定することで、, 仮付け溶接は、完全溶接中に発生する可能性のある熱膨張を最小限に抑えます。, それはしばしば歪みを引き起こす.

- 費用対効果が高い: 位置ずれや不適切な位置決めによるやり直しの必要性を防ぐことで、時間と材料の両方を節約できます。.

- 簡素化された組み立て: 部品を一時的に固定することで、複雑な構造物の組み立てを支援します。,

溶接工がプロジェクトの他の重要な側面に集中できるようにする.

7. 仮付け溶接のデメリット

- 一時的な自然: 仮付け溶接は耐荷重性がないため、, それらは最終溶接に組み込むか、後で除去する必要があります。.

- 位置ずれのリスク: 慎重に適用しないと, 仮付け溶接は、最終溶接プロセス中に位置ずれを引き起こす可能性があります, 追加の手戻りが発生する.

- 熱影響地域: 同じ領域に複数の仮付け溶接を行うと、熱影響部が発生する可能性があります,

慎重に管理しないと、時間の経過とともに素材が弱くなる可能性があります.

8. 仮付け溶接の一般的な用途

- 製造と組み立て: 橋梁などの大規模構造物プロジェクト, 建物, 船舶では、完全な溶接プロセス中にコンポーネントの位置を揃えるために仮付け溶接が必要です。.

- 板金加工: 自動車産業および航空宇宙産業では、車体の組み立てに仮付け溶接が広く使用されています。, 翼, と胴体の構造.

- パイプ溶接: 完全な溶接の前にパイプを位置合わせして一時的に保持するためによく使用されます。, ジョイントが正確であることを確認する.

- 修理とメンテナンス: メンテナンス作業中, 仮付け溶接は、修理または交換の際に部品を所定の位置に保持するために使用されます。.

9. 仮付け溶接を成功させるためのヒント

適切な電極または充填材の選択

電極またはフィラー材料が母材金属と一致していることを確認して、強力な金属を作成します。, 互換性のある仮付け溶接.

適切な材料を選択すると、溶接強度が向上し、欠陥のリスクが軽減されます。.

適切な熱制御

接合部分の過熱を避けるために適切なレベルの熱を維持します。, 材料が弱くなったり、望ましくない変形が発生したりする可能性があります.

適切な熱制御でクリーン化に貢献, より耐久性のある仮付け溶接.

正しい間隔を維持する

材料の厚さと接合部の性質に基づいて、仮付け溶接の最適なサイズと間隔を決定します。. 一貫した間隔により、最終製品の均一性と安定性が促進されます。.

強力な仮付け溶接の確保

十分かつ制御された熱と圧力を加えることにより、応力下で破損する可能性がある弱い仮付け溶接や不適切な仮付け溶接を回避します。.

強力な仮付け溶接により、最終的な溶接のための強固な基盤が形成されます。, 構造物の寿命を確保する.

10. 仮付け溶接の課題

空隙率と汚染

表面を徹底的に洗浄し、適切なシールドガスを使用することで、エアポケットや汚染物質が溶接部に侵入するのを防ぎます。.

気孔が多いと溶接部が弱くなり、溶接部の完全性が損なわれる可能性があります.

一貫性のないサイズ

仮付け溶接サイズの均一性を維持して、一貫した性能と外観を確保します.

サイズのばらつきは、最終的な溶接の強度と美観に影響を与える可能性があります.

仮付け溶接の除去

必要に応じて仮付け溶接をいつどのように除去するかを理解する, 最終溶接前に部品の位置を変更する場合など.

効率的な除去技術により時間を節約し、ワークピースへの損傷を防ぐことができます。.

位置ずれのリスク

不適切な仮付け溶接技術によって生じる可能性のある位置ずれに注意してください, 費用のかかる修正につながる可能性がある.

仮付け溶接を慎重に行うことで、これらのリスクを軽減し、よりスムーズな組み立てプロセスを確保できます。.

11. DEZE でカスタム金属パーツを入手

で これ, 私たちは高品質の溶接サービスを提供することに特化しています, 仮付け溶接を含む, 金属部品の精度と安定性を確保するために.

小規模な製造が必要な場合でも、大規模な構造プロジェクトが必要な場合でも, 当社の熟練溶接工は、一流の結果をもたらすためのツールと経験を持っています。.

12. 結論

仮付け溶接は、溶接プロセス全体から見ると単純に見えるかもしれません。, しかしその重要性はいくら強調してもしすぎることはありません.

部品を所定の位置に固定し、適切な位置合わせを確保することにより、, 仮付け溶接により歪みやズレを防止,

最終溶接の全体的な品質を向上させながら、時間と材料コストを節約します。.

大規模な工事をしている場合でも、, 自動車プロジェクト, または精密工学, 最高の結果を得るにはそれをマスターすることが不可欠です.

このブログで概説されているベスト プラクティスに従って仮付け溶接プロセスを最適化し、次のプロジェクトを確実に成功させてください。!