1. 導入

剛性は材料科学および工学における基本的な特性であり、力が加えられたときに材料または構造が変形にどのように抵抗するかを決定します。.

高層ビルを建設するかどうか, 軽量の航空宇宙コンポーネントの設計, または精密な医療用インプラントの開発,

耐久性を確保するには剛性が重要です, 安全性, そして最適なパフォーマンス.

この記事では剛性の概念について詳しく説明します。, その種類を調べる, 影響を与える要因, 試験方法, とアプリケーション, エンジニアやデザイナー向けの実践的な洞察を提供します.

2. 剛性とは?

剛性は、外力を受けたときの材料または構造の変形に対する抵抗力を定量化する基本的な特性です。.

工学と材料科学において重要な役割を果たします, さまざまな負荷の下で構造がどのように動作するかを決定し、その完全性とパフォーマンスを保証します.

関連用語からの剛性の区別

- 強さ: 剛性は変形に抵抗する能力を測定します。, 強度とは、材料が破損したり永久に変形する前に耐えることができる最大応力を指します。.

材料は硬い場合もありますが、必ずしも強いとは限りません, そしてその逆もまた然り. - 弾性: 弾性は、変形後に元の形状に戻る材料の能力を表します。.

すべての弾性材料はある程度の剛性を示します, しかし、剛性は特に、特定の変位を引き起こすために必要な力の大きさに関係します。. - 硬度: 硬度は、局所的な表面のへこみや引っかき傷に対する材料の耐性に関係します。.

関連するものの, 硬度は、荷重下での変形に対する材料全体の抵抗を直接測定するものではありません.

剛性の数学的表現

数学的に, 剛性 (k) は加えられた力の比として定義されます (F) 結果として生じる変位に (d): k=F/d

この関係は、剛性が高いほど、一定量の変位を達成するためにより多くの力が必要であることを意味します。.

実務的には, より硬い材料または構造は、より低い剛性のものよりも同じ荷重下でも変形が少なくなります。.

3. 硬さの種類

剛性, 材料および構造設計における重要な特性, 加えられた力の下での変形に対する材料または構造の抵抗を指します。.

さまざまな種類の剛性により、材料や構造がさまざまな荷重条件にどのように応答するかが決まります。.

以下に主な硬さの種類を示します。:

軸方向の剛性

軸方向の剛性は、その長さに沿って作用する力に対する材料の応答を指します。, 引張状態または圧縮状態のいずれか.

このタイプの剛性は、次のようなコンポーネントで重要な役割を果たします。 列, 梁, ロッド, そして シャフト 長さを維持し、荷重がかかっても伸びや圧縮に耐えなければならないもの.

式:

軸方向の剛性 (k_a) として表されます:

- k_a = EA/L

どこ:

-

- E はヤング率です,

- A は断面積です,

- Lは材料の長さです.

- アプリケーション:

-

- 柱と構造要素: 軸方向の剛性により、柱が過度の変形をせずに垂直荷重をサポートできるようになります。.

- 張力のあるケーブル: 橋の中, サスペンション ケーブルは、引張力下で構造的完全性を維持するために、高い軸方向の剛性を必要とします。.

回転剛性

回転剛性は、衝撃を受けたときの角度のたわみや回転に対する材料の抵抗を測定します。 トルク または 一瞬.

このタイプの剛性は、回転するコンポーネントや回転負荷を受けるコンポーネントにとって非常に重要です。, のような シャフト, カップリング, ベアリング, そして 関節 機械アセンブリ内.

式:

回転剛性 (k_r) 多くの場合次のように表現されます:

- k_r = M/th

どこ:

-

- M: 適用されたトルクです,

- 私: はたわみ角です.

- アプリケーション:

-

- ドライブシャフト: 車両内, 回転剛性により、過度のねじれがなく正確なパワー伝達が保証されます。.

- ベアリングとギアボックス: 機械システムのスムーズで制御された動きには、高い回転剛性が不可欠です.

横方向の剛性

横方向の剛性は、主軸に対して垂直な変形を引き起こす力に対する材料の抵抗力です。.

このタイプの硬さは抵抗力にとって非常に重要です 横方向の力 または せん断力 構造物を変形させたり不安定にしたりする可能性があるもの.

- アプリケーション:

-

- 建物と橋: 横方向の剛性により、構造物は風に耐えることができます。, 耐震性, 過度の揺れや傾きを伴わずに、その他の横方向の力を軽減します。.

- 橋: 横方向の安定性を維持することで、交通や強風などの動的荷重下での変形や破損を防ぎます。.

- 例: 高層ビルの中, 横方向の剛性は次によって提供されます。 耐震壁, 風や地震活動による水平方向の変位を防ぎます。.

曲げ剛性

曲げ剛性は、下での変形に対する材料の抵抗を指します。 曲げモーメント または材料を曲げようとする力.

これは、曲げを受ける構造要素において特に重要です。, のような 梁, カンチレバー, とスラブ.

式:

曲げ剛性 (k_b) 通常は次のように表現されます:

- k_b = EI/L^3

どこ:

-

- E はヤング率です,

- 私は 二次慣性モーメント 断面の (曲げに対する耐性の尺度),

- L は梁または構造の長さです.

- アプリケーション:

-

- 建物フレームの梁: 床などの荷重によるたわみや破損を避けるために、ビームは曲げに耐える必要があります。, 屋根, または機械.

- カンチレバー: 片持ち構造の場合 (橋やオーバーハングなど), 安定性を維持し、過度のたわみを防ぐには、しっかりと曲げることが不可欠です.

せん断剛性

せん断剛性とは、材料の耐力を指します。 せん断力, 表面に対して平行に作用し、材料層の滑りや歪みを引き起こします。.

これは、次のような影響を受けるコンポーネントでは特に重要です。 せん断応力, のような 耐震壁 と構造的な接続.

式:

せん断剛性 (k_s) として表されます:

- k_s = GA/L

どこ:

-

- Gは せん断弾性率 (せん断に対する耐性を示す材料特性),

- A は断面積です,

- Lは長さまたは厚さです.

- アプリケーション:

-

- 耐震壁: これらは建物や橋で横方向の力に抵抗し、構造の破損を防ぐために使用されます。.

- 構造的接続: 機械アセンブリ内, せん断剛性は、荷重条件下で部品がしっかりと接続された状態を維持するために不可欠です.

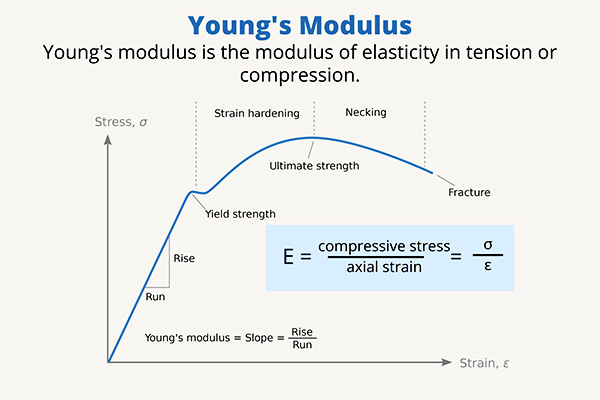

4. 剛性に影響を与える要因

いくつかの要因が材料または構造の剛性に影響を与えます, これらを理解することは、特定の用途向けの材料の選択または設計に役立ちます。:

材料特性:

- 弾性率 (ヤング率, E): これは材料の剛性の主な決定要因です. ヤング率が高い材料はより硬い. 例えば, スチールはアルミニウムよりも弾性率が高い.

- せん断弾性率 (G): せん断荷重用, せん断弾性率はせん断剛性を定義する上で重要な役割を果たします.

- ポアソン比: 直接的な関係は少ないものの、, ポアソン比は、加えられた荷重に対して垂直な方向に材料がどのように変形するかに影響します。.

- 微細構造: 素材の内部構造, 粒の大きさも含めて, 位相分布, および欠陥の存在, 剛性に影響を与える可能性がある.

粒子サイズが小さいほど、粒界強化により剛性が向上することがよくあります。.

ジオメトリ:

- 断面積: 断面積が大きいと軸方向の剛性が高まりますが、曲げ剛性やねじり剛性には直接影響しません。.

- 慣性モーメント (私): 曲げ加工用, 領域の 2 番目の瞬間 (または慣性モーメント) 断面が重要.

この値を大きくすると (断面の形状や大きさを変えることで) 曲げ剛性が大幅に向上. - 極慣性モーメント (J): ねじり用, 断面の極慣性モーメントがねじり剛性を決定します.

- 長さ: 長さが長くなると、軸方向および曲げ剛性が低下しますが、構造が適切に設計されている場合は、ねじり剛性が向上する場合があります。.

- 形: 断面の形状 (例えば, Iビーム, チューブ, 実線の長方形) 構造が応力を分散する方法に影響を与える, したがって剛性に影響を与える.

サポート条件:

- 境界条件: 構造がどのように支持または拘束されるかによって、その有効剛性が大幅に変化する可能性があります.

固定されたサポートは、単純にサポートまたはピンで固定された端と比較して剛性が増加します. - 接続: ジョイントまたは接続の剛性は、アセンブリまたは構造の全体的な剛性にも影響を与える可能性があります.

温度:

- 熱膨張: 温度変化により熱膨張または熱収縮が発生する可能性があります, 寸法が変化し、材料の剛性が変化する可能性があります。.

- 材料係数: 一部の資料, 特にポリマー, 温度による弾性率の大きな変化が見られます, 剛性に影響を与える.

負荷の種類と速度:

- 静的 vs. 動的荷重: 動的荷重により、荷重速度に応じて有効剛性が異なる場合があります。, 減衰, 慣性効果.

- 頻度: 高周波では, 共振または減衰効果により、動的剛性は静的剛性とは異なる場合があります.

異方性:

- 素材の方向性: 複合材料などの材料では, 木材, またはいくつかの金属, 繊維の配列により、方向によって剛性が異なる場合があります。, 穀物, または他の構造要素.

応力集中体の存在:

- ノッチ, 穴, そしてひび割れ: これらの点で応力が集中し、変形や破損が促進されることにより、有効剛性が低下する可能性があります。.

年齢と環境暴露:

- エージング: 時間とともに, 材料によって脆化が変化する可能性がある, 剛性に影響を与える可能性があります.

- 環境要因: 湿気などの要素にさらされる, 紫外線, 化学薬品, または極端な温度により材料特性が変化する可能性があります, 硬さも含めて.

複合構造:

- レイアップと方向性: 複合材料では, 強化繊維または強化層の配置と方向は、方向剛性に大きな影響を与える可能性があります。.

- マトリックスと強化材: 両方のマトリックスのプロパティ (例えば, ポリマー) そして補強材も (例えば, 炭素繊維) 全体的な剛性に貢献します.

製造と加工:

- 製造上の欠陥: 製造中に発生した不完全性により剛性が低下する可能性があります.

- 熱処理: これにより微細構造が変化する可能性があります, したがって、材料の剛性が変化します.

ひずみ速度:

- レート依存性: 一部の材料はレート依存の挙動を示します, 変形率に応じて剛性が変化する場所.

5. エンジニアリング用途における剛性の重要性

剛性は性能に直接影響するため、エンジニアリングの分野では重要な特性です。, 耐久性, 材料と構造の安全性.

剛性を理解し、最適化することは、設計が過度の変形なしに外力に耐えられるようにするためのエンジニアにとっての基本です。.

以下は、剛性が重要な役割を果たす主要なエンジニアリング用途です。:

工事: 橋, 超高層ビル, と構造の安定性

土木工学では, 剛性は、構造物の安定性と安全性を維持するために不可欠です。 橋, 建物, そして 高層ビル.

構造要素はさまざまな力に耐えるように設計する必要があります, 含む 風, トラフィック負荷, そして地震活動.

- 橋の建設: 橋は車両などの動的荷重下でも構造の完全性を維持する必要があります, 風, 温度変動と.

横方向の剛性は、揺れを防ぎ、風荷重下で橋が過度に変形しないようにするために重要です。. - 超高層ビル: 高層ビルは横方向の力に耐えなければなりません (風, 地震) たわみを最小限に抑えながら.

建物の中心部と耐震壁の横方向の剛性は、建物の安定性と居住者の安全性を確保する上で非常に重要です。.

例: の ブルジュ・ハリファ, 世界で一番高い建物, 風力や建物の重量に耐えられるよう、先進的な素材と慎重に設計された硬い構造を使用しています。.

機械システム: シャフト, スプリングス, と歯車

機械工学では, 剛性は次のようなコンポーネントで重要な役割を果たします。 シャフト, スプリング, そして 歯車.

これらのコンポーネントが形状を維持し、荷重がかかっても変形に抵抗する能力は、システムの機能と効率にとって極めて重要です。.

- シャフト: 回転剛性により、シャフトが過度のたわみや曲がりをせずに回転できるようになります。, 動力伝達の故障や非効率につながる可能性があります.

- スプリングス: ショックアブソーバーやサスペンションシステムなどの装置内, 剛性は、バネが変形する前にどれだけの力に耐えられるかを決定します。, 乗り心地と安全性に影響を与える.

- 歯車: ギアの回転剛性により、歪みのない正確な動力伝達が保証されます。, 機械システムの精度を維持する.

例: 車のサスペンションシステム 路面からの衝撃を吸収するために高いバネ剛性を利用する, スムーズな乗り心地を確保し、車両の安定性を維持します.

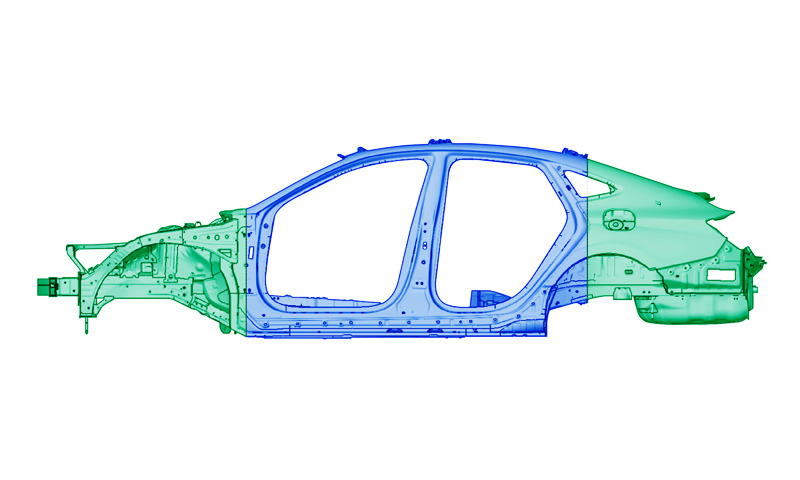

航空宇宙および自動車: パフォーマンスと安全性の向上

航空宇宙および自動車産業では, 剛性はパフォーマンスに直接影響します, 安全性, そして燃費.

間のバランス 軽量設計 そして 十分な剛性 高性能でエネルギー効率の高い車両や航空機を実現するために不可欠です.

- 航空機: 飛行機と宇宙船は、静的荷重と動的荷重の両方の下で構造の完全性を維持する必要があります.

飛行機内, 翼の曲げ剛性, 機体, 着陸装置は飛行中の望ましくない変形を避けるために不可欠です. - 自動車: 車の中で, 特に高性能車や電気自動車では, 剛性の高いシャーシはハンドリングの向上に貢献します, 乗り心地, そして衝突安全性.

剛性の高いフレームが振動を軽減し、全体的な運転体験を向上させます。.

例: 式 1 車 たわみを最小限に抑えるために非常に硬いカーボンファイバーシャーシで設計されています

重量と強度の最適なバランスを維持しながらハンドリング性能を向上させます。.

医療機器: 補綴物とインプラントの耐久性と精度の確保

医用工学分野では, 剛性は、 耐久性 そして 精度 などの医療機器の 補綴物, インプラント, そして 手術器具.

- 補綴物: 義肢は、適切な機能性と快適性を確保するために、自然な骨の硬さを模倣する必要があります。.

また、材料は、過度の変形を生じることなく日常の磨耗に耐えられる十分な硬さを持たなければなりません。. - インプラント: 人工関節などのインプラントの場合, インプラント材料の剛性を維持することは安定性のために不可欠です, 耐久性, 機械的ストレス下での摩耗や故障の回避.

例: 歯科インプラント 咀嚼に伴う力に確実に耐えられるように、天然の歯と同様の硬さを持たなければなりません。.

再生可能エネルギー: 風力タービンと太陽光発電構造物

剛性は再生可能エネルギー技術でも重要な役割を果たします, 特に 風力タービン そして 太陽光発電の構造物.

これらのアプリケーションでは, 剛性は、効率を維持しながら風や温度変化などの力に抵抗するコンポーネントの能力に影響します。.

- 風力タービン: 風力タービンのブレードは、高い風荷重下での曲がりに耐えられるほど十分な剛性がありながら、エネルギーの獲得を最適化できるほど十分な柔軟性を備えていなければなりません。.

構造全体を支えるタワーと基礎の剛性も重要です. - ソーラーパネル: エネルギー生成を最大化するには、ソーラーパネルの形状と位置を維持する必要があります.

フレームと取り付けシステムは、風や雪の荷重による変形を防ぐのに十分な剛性が必要です。.

エレクトロニクスおよび消費者製品: 小型化と高性能化

で エレクトロニクス そして 消費者製品, 剛性は機能性と耐久性の両方にとって不可欠です.

最新のデバイスの多くは小型化されています, 剛性を維持することが、応力や摩耗下でも効果的に機能し続けるための鍵となります。.

- スマートフォンとタブレット: ポータブルデバイスの場合, 剛性は、重量を軽減しながら構造の完全性を維持するために重要です.

デバイスの本体に使用される素材は、日常使用による曲がりや破損を防ぐのに十分な剛性が必要です。, 落としたり、圧力をかけたりするなど.

-

- 例: アルミニウムおよび高強度プラスチック 剛性と軽さのバランスが取れているため、電子機器のハウジングによく使用されます。.

- 家庭用電化製品: 洗濯機などの家庭用品, 冷蔵庫, 掃除機は、変形することなく繰り返しの使用に耐えなければならないコンポーネントに依存しています。.

例えば, モーター, シール, およびケーシングはすべて、長期的な耐久性を確保するために適切な剛性を必要とします。.

-

- 例: 掃除機のケーシング 外部の衝撃から内部コンポーネントを保護するために硬い素材で作られています。.

6. 金属材質の剛性表

以下は、いくつかの一般的な金属材料の剛性を示すグラフです。:

| 弾性率 | せん断弾性率 | ||||

| 金属合金 | GPa | 10^6 psi | GPA | 10^6 psi | ポアソン比 |

| アルミニウム | 69 | 10 | 25 | 3.6 | 0.33 |

| 真鍮 | 97 | 14 | 37 | 5.4 | 0.34 |

| 銅 | 110 | 16 | 46 | 6.7 | 0.34 |

| マグネシウム | 45 | 6.5 | 17 | 2.5 | 0.29 |

| ニッケル | 207 | 30 | 76 | 11.0 | 0.31 |

| 鋼鉄 | 207 | 30 | 83 | 12.0 | 0.30 |

| チタン | 107 | 15.5 | 45 | 6.5 | 0.34 |

| タングステン | 407 | 59 | 160 | 23.2 | 0.28 |

7. 剛性の試験と測定

剛性の試験と測定は、材料やコンポーネントの性能と構造的完全性を評価するために不可欠です.

エンジニアはさまざまな方法を使用して、材料の硬さ、および使用中に発生する力に耐えられるかどうかを判断します。.

以下は、剛性のテストと測定に使用される一般的な方法とツールです。.

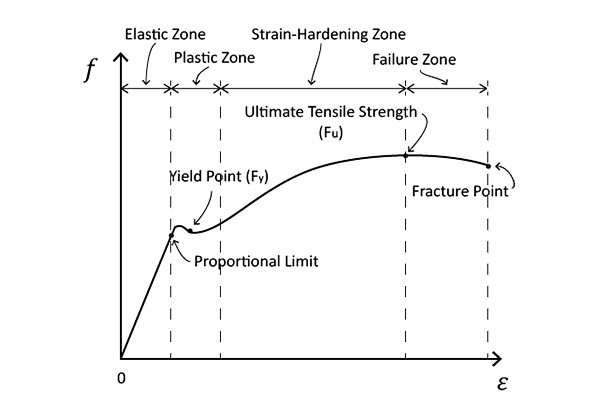

引張試験

引張試験は、材料の剛性を測定するために最も広く使用されている方法の 1 つです, 特に軸力を受ける材料の場合.

このテストでは、材料サンプルを引き伸ばしてその強度を測定します。 応力-歪み挙動.

- 手順:

材料サンプルは、 引張力 一定の割合で適用される. 素材が伸びるので, その伸びが測定される, そして対応する力が記録されます.

剛性は次のように決定されます。 ヤング率, これは、材料の挙動の弾性領域における引張応力と引張ひずみの比です。. - 結果:

の 応力-ひずみ曲線 テストから生成されたデータは、材料の剛性に関する重要な情報を提供します, 強さ, と弾力性.

初期の傾き, 曲線の直線部分は材料の ヤング率, 剛性を直接的に示す. - アプリケーション:

引張試験は、以下の分野で一般的に使用されます。 金属, プラスチック, そして 複合材料 構造用途の材料の剛性を評価する業界.

圧縮試験

圧縮試験は、圧縮力を受ける材料の剛性を測定するために使用されます。.

このテストは特に次の場合に役立ちます。 脆性材料 コンクリートのような, セラミックス, そしていくつかの金属.

- 手順:

試料は2枚のプレートの間に置かれます, 圧縮力は試験片の軸に沿って適用されます.

素材の 変形 負荷が増加するにつれて測定されます.

剛性は次によって決定されます。 弾性率 圧縮中, 引張試験と同様. - 結果:

の 応力-ひずみ曲線 圧縮試験から得られたデータは、圧縮力下での変形に耐える材料の能力に関するデータを提供します。.

これは評価する上で重要です 構造要素 圧縮を受けることになります, 建物や橋の柱や梁など. - アプリケーション:

このテストは一般的に使用されます 土木工学, 工事, 評価する材料科学 コンクリート, レンガ, 石積み, そして 鋼鉄 圧縮荷重下で.

曲げ試験 (曲げ試験)

曲げ試験, または曲げ試験, 材料の曲げ剛性を測定するために使用されます, 特に梁, スラブ, とプレート.

これは、負荷がかかると曲がる材料に特に関係します。, のような 鉄骨梁 または プラスチックパネル.

- 手順:

試験片を 2 つのサポート上に置き、試験片の中心に力を加えます。.

の 偏向 中心が測定されます, そして 曲げ弾性率 (としても知られています 曲げ弾性率) 加えられた力とたわみに基づいて計算されます.

結果:

曲げ剛性は次のように数値化されます。 曲げ弾性率.

- アプリケーション:

曲げ試験は以下の用途に広く使用されています。 プラスチック材料, 複合材, そして 木材,

同様に 金属梁 そして 建築コンポーネント 曲げ力がかかっても形状を維持する必要があるもの.

振動試験

振動試験は、材料または構造の固有振動数に基づいて剛性を測定します.

この方法の背後にある原理は次のとおりです より硬い材料 より高い固有振動数を持つ傾向がある.

- 手順:

試験片に振動刺激を与える (ハンマーストライクやシェイカーなど), そしてその反応はセンサーを使用して記録されます.

の 固有振動数 決まっている, 剛性は解析的または数値的手法を使用して周波数応答から導出されます。. - 結果:

の 共振周波数 を計算するために使用できます 動的剛性 構造や材質の.

この方法は特に評価に役立ちます。 大きな構造物, 機械部品, そして 動的荷重を受けるコンポーネント. - アプリケーション:

振動試験は一般的に次の分野で使用されます。 航空宇宙, 自動車,

そして 建設業 コンポーネントが故障や過度の振動なしに動的力に耐えられるようにするため.

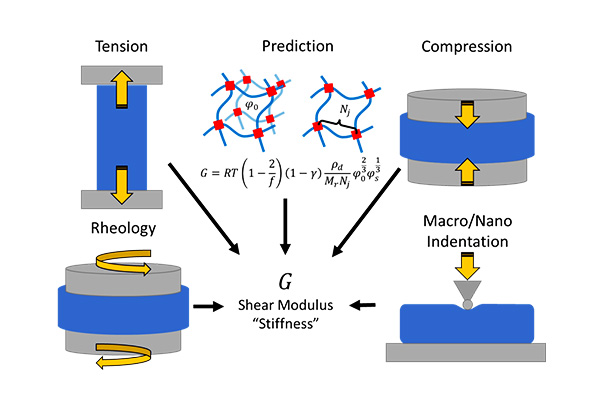

せん断試験

せん断試験では、材料の耐力を測定します。 せん断力 を評価するために使用されます。 せん断剛性 金属などの素材の, プラスチック, および接着剤.

- 手順:

素材には加工が施されており、 せん断力, 通常は、 せん断試験装置 のような レオメーター または シアーフレーム.

一定量の変位を引き起こすために必要な力を測定します, そして素材の せん断弾性率 計算される. - 結果:

テスト結果は、せん断応力下での変形に耐える材料の能力に関する情報を提供します。.

これは、使用される材料にとって非常に重要です。 接続 または 接着剤 せん断力を受けることになる. - アプリケーション:

せん断試験は次のような業界では不可欠です。 工事 (耐震壁用), 自動車, そして 接着.

デジタル画像相関 (DIC)

デジタル画像相関 (DIC) です 非接触 材料や構造の変形を測定するために使用される光学的方法.

これには、試験中に試験片の高速写真またはビデオを撮影し、画像を分析して変形を定量化することが含まれます。.

- 手順:

試験片の表面にはランダムなパターンが付けられます.

荷重がかかると材料が変形するため、, ある カメラシステム 画像をキャプチャします, そしてコンピューターシステムが表面上の各点の変位を分析します。. - 結果:

DIC は完全なフィールドの変位およびひずみデータを提供します, 負荷がかかった状態で材料全体の剛性がどのように変化するかを詳細に理解できるようになります。. - アプリケーション:

DICがよく使われるのは、 研究 そして 発達 のために 先端材料, 生体材料, 詳細な変形解析が必要な複雑な構造システム.

8. 剛性と他の特性のバランスをとる

工学および材料科学において, 剛性と他の材料特性の間の最適なバランスを達成する

特定のパフォーマンスを満たすコンポーネントを設計するために重要です, 安全性, およびコスト要件.

剛性 vs. 柔軟性

剛性は材料の変形に対する抵抗力を指します。, 柔軟性 はその逆です。荷重下で材料が曲がったり伸びたりする能力を表します。.

一部のアプリケーションでは, 剛性よりも柔軟性の方が望ましい, 特に素材が衝撃を吸収したり、動きに対応したりする必要がある状況では.

- 例: で 自動車 サスペンションシステム, 十分な柔軟性を備えた素材により、システムが路面の振動を吸収し、スムーズな乗り心地を実現します。.

一方で, 梁や支柱などの構造コンポーネント内, 過度の柔軟性は次の原因となる可能性があります 失敗 または 過度の変形, それは望ましくない.

トレード・オフ: 剛性の高い素材 (鋼などの) 柔軟性が低いことが多い, 一方、材料のような ゴム または プラスチック 柔軟性は高くなりますが、剛性は低くなります.

エンジニアはアプリケーションごとに適切なバランスを決定する必要がある.

例えば, 設計において ロボットアーム, 過度の剛性を持たずに正確な動きを確保するには、剛性と柔軟性のバランスが必要です.

強さ 対. 剛性

剛性と強度は関連していますが、別個の特性です.

強さ 加えられた力に破損することなく耐える材料の能力を指します。, その間 剛性 加えられた力の下での変形に抵抗する材料の能力を表します.

場合によっては, 高いレベルの剛性を達成すると、強度が低下する可能性があります, そしてその逆もまた然り.

- 例: チタン 強度と剛性の両方で知られる材料です, 両方の特性が重要となる航空宇宙用途に最適です。.

しかし, 硬すぎる素材, のような 脆いセラミックス, 高い応力がかかると亀裂が入ったり破損したりする可能性があります, 変形しにくいにもかかわらず.

トレード・オフ: 剛性の高い材料はより高い強度を示すことが多い, しかし、これとのバランスをとる 靭性 (故障する前にエネルギーを吸収する能力) 不可欠です.

エンジニアは多くの場合、必要な条件に基づいて材料を選択します。 強度対重量比 アプリケーション用に.

剛性 vs. 延性

延性 応力下でも破損することなく変形する材料の能力を指します。, 通常は伸ばすか伸ばすことによって.

延性のある材料, のように 銅 または アルミニウム, 亀裂を生じることなく大きな応力を吸収できる, 変形が予想される用途に最適です。.

- 例: で 自動車衝突構造, 剛性と延性のバランスが重要.

構造は衝撃を吸収して分散するのに十分な剛性が必要です, 安全に変形し、乗員への怪我のリスクを軽減するのに十分な延性も備えています。.

トレード・オフ: 剛性の高い素材, のように 鋼鉄, 延性が低くなる傾向がある, 極度のストレス下では骨折しやすくなります.

延性のある材料, のような アルミニウム合金, より優れた変形能力を提供しますが、同様の剛性を実現するにはより厚いコンポーネントが必要になる場合があります.

靭性 対. 剛性

靭性 エネルギーを吸収し、破壊する前に塑性変形する材料の能力です。.

剛性とは異なります, 変形しにくいもの, 靭性により、材料は重大な衝撃や負荷に破損することなく耐えることができます。.

- 例: のような材料 高炭素鋼 優れた靭性を持っています, これは耐衝撃性が必要な構造用途において重要です.

しかし, 同じ剛性を持たない可能性があります 複合材 軽量アプリケーションで使用される.

トレード・オフ: のようなアプリケーションでは スポーツ用品 または 保護具, エンジニアは、構造の完全性を維持しながら材料が衝撃を吸収できるように、剛性と靭性のバランスを取る必要があります。.

剛性が高すぎると脆性破損が生じる可能性があります, 一方、靭性が高すぎると、負荷がかかると過度の変形が生じる可能性があります。.

剛性 vs. 耐疲労性

耐疲労性とは、繰り返しの荷重と除荷のサイクルに破損することなく耐える材料の能力を指します。.

一部のアプリケーションでは, 材料には剛性と疲労耐性の両方が必要な場合があります, のような 航空機の部品 または 高性能機械.

- 例: チタン合金 高い剛性と優れた耐疲労性を兼ね備えているため、航空宇宙および医療用途で使用されています。.

一方で, のような材料 鋳鉄 剛性は高いが耐疲労性が低い場合がある, そのため、動的読み込みアプリケーションには不向きになります。.

トレード・オフ: 剛性の高い材料が脆かったり、繰り返し応力下で亀裂が発生しやすい場合、疲労しやすくなる可能性があります。.

複合材料, 航空宇宙でよく使用される, 特定の方向における剛性と柔軟性を組み合わせることで、剛性と耐疲労性のバランスが取れています。.

剛性 vs. 熱特性

材料の熱特性, のような 熱膨張 そして 熱伝導率, 剛性のバランスをとる役割も果たします.

熱膨張 温度変化にさらされたときに材料のサイズがどのように変化するかを指します.

剛性が高い材料でも熱膨張が大きい場合, 温度変動にさらされると、不要なストレスを受ける可能性があります.

- 例: のようなアプリケーションでは エレクトロニクス または エンジン部品, 材料の剛性とその剛性のバランスをとることが重要です。 熱安定性.

のような材料 セラミックス そして 複合材 熱膨張が低く、剛性が高い, 高温用途に最適です.

トレード・オフ: 熱膨張が大きい非常に剛性の高い材料は、次のような影響を受ける可能性があります。 熱応力, ひび割れや変形の原因となります.

対照的に, 低剛性材料 熱負荷を受けると容易に変形する可能性があります, しかし、多くの場合、熱応力はより少なくなります.

9. 良好な剛性を実現する設計方法?

優れた剛性を実現する設計はエンジニアリングの基本部分です, 特にパフォーマンスの確保に関しては, 安全性, コンポーネントと構造の寿命.

剛性は、材料や構造が荷重が加わった際の変形にどのように抵抗するかにおいて重要な役割を果たします。.

をデザインしているかどうか 橋, ある 機械部品, または 自動車部品, 剛性の適切なバランスを達成することが重要です.

このセクションでは, 最適な剛性を実現する設計のための重要な考慮事項と戦略を探ります。.

アプリケーションの要件を理解する

優れた剛性を実現する設計の最初のステップは、アプリケーションの特定の要件を明確に理解することです.

剛性 ニーズは使用目的に応じて大幅に変化する可能性があります, 環境, と積載条件.

例えば, ある 高性能車 コンポーネントには剛性と軽量化の両方のバランスをとった材料が必要な場合があります,

その間 構造梁 建物は過度のたわみや曲がりを避けるために剛性を優先する必要があるため.

- 例: で 航空宇宙 アプリケーション, 軽量素材 重量を最小限に抑えながら高負荷に耐えるために、多くの場合、高い剛性が必要となります。.

対照的に, のために 橋 または 高層ビル, 鋼鉄 または 鉄筋コンクリート 大きな力に耐え、安定性を維持できるため、より高い剛性値のものが好ましい.

耐荷重能力などの主要なパフォーマンス目標を特定することによって, 動的応答, そして 安全マージン — 設計に必要な最適な剛性を決定できます.

適切な素材を選択する

設計のために選択された材料は、最終製品の剛性を決定する上で重要な役割を果たします。.

の 弾性率 (または ヤング率) 剛性に影響を与える主要な材料特性です。.

を備えた材料 高い弾性率, のような 鋼鉄, チタン, そして確かな 複合材, 高い剛性を提供, 一方、弾性率が低いものは,

のように ゴム または プラスチック, 柔軟性はありますが、剛性は低くなります.

素材を選ぶとき, 考慮する:

- 機械的性質: 材料の剛性を評価する, 強さ, 疲労耐性, およびその他の関連プロパティ.

- 重量に関する考慮事項: のようなアプリケーションでは 自動車 または 航空宇宙, 高い剛性重量比を持つ材料,

のような アルミニウム そして 炭素繊維複合材料, 多くの場合、構造全体の重量を軽減するために好まれます。. - コストと可用性: などの高剛性素材 チタン または 高度な複合材料 高価かもしれない, したがって、プロジェクトの予算に基づいてトレードオフを検討してください.

形状と設計を最適化する

コンポーネントのジオメトリ (形状など), サイズ, と断面積 - 剛性に大きな影響を与えます.

エンジニアはいくつかの戦略を使用して、機能性とコスト効率を確保しながら剛性を最大化する設計を最適化します。.

- 慣性モーメント: の 面積の二次モーメント (としても知られています 面積慣性モーメント) 曲げ剛性の重要な要素です.

例えば, ある ビーム 断面積が大きいか、 強化形状 (例えば, Iビームまたはボックスセクション) 慣性モーメントが大きくなり、剛性が高くなります. - 形状の最適化: テーパービーム, 中空構造, そして リブデザイン 最も必要な箇所に剛性を与えるために使用できます, 不必要な材料重量を追加することなく.

- 長さと直径の比率: のようなコンポーネントの場合 列 または シャフト, 長さと直径の比率を小さくすると、剛性が高まる可能性があります.

短い, 通常、部材が厚いほど、曲げや変形に対する耐性が高くなります。. - 補強材の使用: 補強リブ または 内部サポート 構造内の剛性が大幅に向上する可能性があります.

例えば, 複合パネル 航空宇宙で使用される製品は、重量を抑えながら剛性を維持するために内部リブを使用して設計されていることがよくあります。.

アドレス境界条件と負荷

構造物を所定の位置に支持または固定する方法 (境界条件) そしてそれが経験する負荷の種類 (静的, 動的, または周期的) システムの剛性を決定する上で重要な役割を果たす.

- 固定サポート: 構造物 修理済み または クランプされた サポートは、一方の端が単にサポートされているか自由になっているものと比較して、たわむ可能性が低くなります。.

サポートと拘束の配置は、荷重下で材料がどのように変形するかに影響します。. - 負荷分散: 荷重が均等に分散されるため、曲げモーメントとたわみが低減されます。, 一方、集中した荷重はより局所的な変形を引き起こす可能性があります.

剛性を重視した設計において, 変形を最小限に抑えるために、荷重のかかり方を考慮し、できるだけ均等に分散させることが重要です。. - 動的荷重: コンポーネントに問題が発生した場合 振動 または 循環ロード, 共振や疲労を避けながら構造の剛性を確保することが重要です.

これには、多くの場合、耐疲労性に優れた材料の使用と、適切な減衰を考慮した設計が含まれます。.

安全係数と変動性の考慮事項を組み込む

剛性を重視した設計をする場合, エンジニアは材料のばらつきなどの要因も考慮する必要があります, 環境の変化 (例えば, 温度, 湿度), そして 安全マージン.

材料の機械的特性には若干のばらつきがある場合があります, 外部条件が負荷時の動作に影響を与える可能性があります.

- 安全係数: エンジニアがよく応募する 安全係数 荷重条件の不確実性を考慮するため, 材料強度, そして失敗の可能性も.

例えば, で 航空宇宙 または 土木工学, 設計は、予期せぬ状況下でもパフォーマンスを確保するために、最低限の要件よりも大幅に硬くなるように構築されることがよくあります。. - 環境への影響: がどのように変化するかを考えてみましょう 温度, 湿度, または化学物質にさらされると、材料の剛性が影響を受ける可能性があります。.

熱膨張 温度変化が材料の剛性に影響を与える可能性がある例です, したがって、これらの要素を設計に組み込む必要があります.

シミュレーションおよび最適化ツールを使用する

などの最新のエンジニアリングツール 有限要素解析 (FEA) 設計者は、さまざまな材料や形状がさまざまな荷重条件下でどのように動作するかをシミュレーションおよびテストできます。.

これらのツールは、次の点に関する貴重な洞察を提供します。:

- 応力分布

- たわみパターン

- 故障モード

FEA の使用, エンジニアは設計コンセプトを迅速に反復して、他の重要な要素を確保しながら剛性を最適化できます。, のような 料金, 重さ, そして パフォーマンス, も対処されています.

さらに, 最適化アルゴリズムはジオメトリへの変更を提案できます, 材料の選択, 与えられた制約に対して最高の剛性パフォーマンスを提供する荷重条件.

11. ZDEZE 機械加工サービスを検討してください

DEZE は、設計の剛性要件を満たすようにカスタマイズされた専門的な機械加工サービスを提供します.

最先端のテクノロジーと精密エンジニアリングにより、, ZDEZE は、コンポーネントの剛性の完璧なバランスを確保します。, 強さ, そして機能性.

12. 結論

剛性は単なる材料特性ではなく、安全設計における重要な要素です。, 耐久性のある, 高性能システム.

剛性を理解し、先進的な素材と設計を活用することで、, エンジニアは幅広いアプリケーションに最適化されたソリューションを作成できます.

プロジェクトを実現する準備ができました? お問い合わせはこちら 剛性のニーズを満たすように設計された専門的な加工ソリューションを今すぐご利用ください.