1. 導入

「板金」とは通常、大まかに製造された金属素材を指します。 0.2 mmから 6 mm 厚さ (業界の定義はさまざまです).

この規模での溶接はバランスを取る必要があります: 歪みを最小限に抑えながら、健全な接合に十分なエネルギーを供給します。, バーンスルーと冶金的損傷.

良い結果を得るには、適切なプロセスの選択が必要です (スポット, アーク, 摩擦, レーザ, ろう付け), 入熱の制御, 正しいジョイント設計と堅牢な検査.

2. 板金溶接とは?

板金溶接 構造を作成するために使用される一連の接合技術です。, 薄い金属素材の機能的または装飾的なジョイント — 通常は ≈0.2 mm ~ ~6 mm 工業的に行われている厚さ.

この規模では、目標は厚肉溶接とは異なります。: 健全なジョイントを生成する必要がありますが、 入熱を最小限に抑える, バーンスルーを避ける, 歪みの制御, 表面仕上げの維持 最終アセンブリまたは目に見えるパネル用.

簡潔な定義

板金溶接は、制御された局所的なエネルギーの適用です (熱, 摩擦または冶金) 接合部が要求を満たすように、2 つ以上のシート コンポーネントを融着または冶金的に結合する 強さ, 倦怠感, 腐食と外観 基準, 歪みや再加工を許容範囲内に抑えながら.

含まれるもの (プロセスファミリー)

板金溶接は 1 つの技術ではなく、材料に合わせて選択される一連の方法です, 厚さ, ジョイント形状と生産量:

- 溶融溶接 — 母材金属を溶かし、通常はフィラーを追加します (例えば, Gmaw/Mig, GTAW/TIG, レーザ, プラズマ).

- 抵抗溶接 — 界面の電気抵抗により熱を発生します (例えば, スポット溶接).

- 固体溶接 — 溶けずに接合 (例えば, 摩擦攪拌溶接 (FSW)).

- ろう付けとはんだ付け — 母材金属を溶かさずに薄い部材を接合するための低融点フィラー金属の毛細管流.

- 機械的な固定 (リベット, クリンチング) 接着剤は溶接と組み合わせて使用されることもあります.

3. 板金の一般的な溶接プロセス — 詳細

板金製造では、入熱を制御するために選択された小規模な溶接および接合技術が使用されます。, ねじれ, 外観とサイクルタイム.

ガスメタルアーク溶接 (GMAW / 自分)

GMAW は、連続供給される消耗品ワイヤ電極とワークピースの間に電気アークを形成します。.

アークはシールドガス雰囲気をイオン化します, 熱エネルギーをワイヤ先端とワークピース表面に伝達するプラズマ柱を生成します。.

金属は、電流によって決定される離散モードでワイヤから溶接池に移動します。, 線径, ワイヤーの化学, ガス組成とアークダイナミクス:

- 短絡転送: 溶融したチップがワークピースに短時間接触し、電流スパイクにより液滴が急速に剥離します。; 液滴あたりのエネルギーが低い, 浸透が制限され、入熱が最小限に抑えられるため、非常に薄いシートに最適です.

- グローバル転送: 大きい, 重力の影響を受けた液滴が形成され、落下する; このモードは不安定でスパッタが発生します.

- スプレー転写: 大電流, 微細な液滴がアーク全体に連続的に移動; 高い堆積性と深い浸透性を備えていますが、より高い熱入力 (厚い部分に適しています).

- パルススプレー: 制御されたピークとベースの電流波形により、パルスごとに単一液滴の転写が行われます。低平均入熱とスプレー状の液滴剥離を組み合わせて、薄~中程度のシートを良好に仕上げます。.

電磁力 (ピンチエフェクト) 表面張力は液滴の形成と離脱を支配します.

溶接プールのダイナミクス (流体の流れ, 硫黄/酸素の影響を受けるマランゴニ対流, 電磁撹拌) ビーズの形状と希釈を制御.

シールドガスの組成はアークの安定性に影響します, 金属の転移モードと浸透 (例えば, CO₂ は液滴サイズとスパッタを増加させます; アルゴンと酸素の混合物により、低電流でのスプレー移送が安定します).

ガスタングステンアーク溶接 (GTAW / ティグ)

GTAW は 非消耗タングステン電極 安定したアークを維持するために.

アークが収縮して母材に付着します, イオン化ガスを介して熱を伝達する (プラズマ).

電極が消耗しないので, フィラーメタル (使用する場合) 手動または自動で溶接プールに供給されます.

重要な物理的側面:

- アーク柱と熱集中: TIG アークは狭く、非常にコントロールしやすい; 電流またはトーチ角度の小さな変化は、局所的な熱入力に直接影響します。.

- シールドとアークの化学反応: 不活性ガス (通常はアルゴン) 酸化を防ぐ; アルミAC TIG用,

交互の極性により酸化物の洗浄が行われます。 (電解研磨) 電極プラスの半サイクル中の効果と電極マイナスの半サイクル中の浸透 - これは、粘り強い酸化アルミニウム皮膜を破壊するために重要です。. - 熱伝導と放射冷却: 電極が低温になり、熱がワークピースに流入するため, TIG は、水たまりのサイズを細かく制御して、予測可能な溶融ゾーンを生成します.

- アークの開始と安定性: 高周波またはリフトスタートシステムにより、汚染のない制御されたアーク開始が可能になります; 電極の選択 (トリア酸, セリウム化した, ランタン化された) さまざまな電流範囲に合わせて電子放出とアークの安定性を調整します.

TIG により、正確な熱制御が可能になり、溶融池の乱流を最小限に抑えることができます。, アークの安定性と清浄度が性能を左右する薄板溶接や化粧溶接に最適です。.

抵抗スポット溶接 (RSW)

抵抗スポット溶接は、 ジュール加熱プロセス: 電極の圧縮力によって密着を維持しながら、接触しているシートスタックに大電流が強制的に流されます。.

接触界面の局所抵抗 (そして、程度は低いですが、バルクシート抵抗も) 電気エネルギーを急速に熱に変換します, 局部的な溶解と溶接ナゲットの形成を引き起こす.

機構上の重要なポイント:

- 接触抵抗とバルク抵抗: 初期界面抵抗が加熱を支配する; 材料が柔らかくなり、溶けた金属が形成されるため、, 抵抗は動的に変化します - プロセス制御はこの変化を考慮する必要があります.

- 電極力と熱分布: 圧縮力により酸化物が絞り出され、接触抵抗が減少します。; また、溶融金属を拘束し、排出を防ぐことでナゲットの形状を制御します。.

- 熱拡散と冷却: 電流が遮断された後, 保持時間と電極の冷却により熱が奪われ、ナゲットが固化します。; 電極冷却 (水冷銅電極) ナゲットのサイズと再現性を制御するために重要です.

- 素材とコーティングの効果: コーティング (亜鉛メッキ, 有機コーティング) 接触抵抗が変化し、蒸発する可能性があります, 熱の局在化と電極の寿命に影響を与える - それに応じてスケジュールを調整する必要がある.

RSW は基本的に電気、熱、機械プロセスです。, 熱的変数と機械的変数がミリ秒のタイムスケールで相互作用して冶金的結合を生成します.

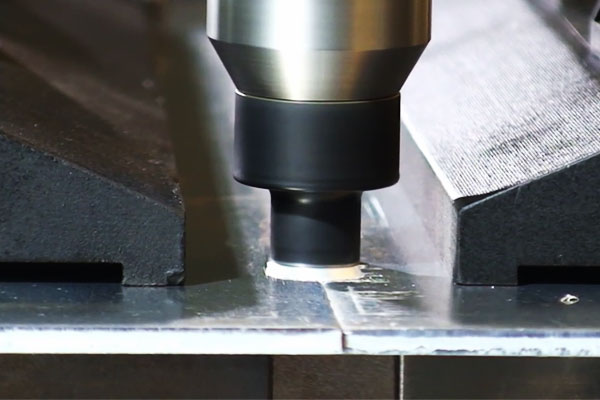

摩擦攪拌溶接 (FSW)

FSWは、 ソリッドステート, 熱機械接合プロセス. 回転する, プロファイルされたツール (ショルダー + ピン) ジョイントに差し込まれ、それに沿って横断されます.

機能するメカニズムには次のものがあります。:

- 摩擦加熱: 回転するショルダーとピンは、工具とワークピースの境界面での摩擦により熱を発生します。, 温度を局所的に上昇させて、可塑的に流動可能だが準溶融状態にする.

- 材料の可塑化流動と撹拌: ピンの形状により、材料が前縁からピンの周囲に流れ、後流で固化します。, 空隙を閉じて最初の酸化膜を破壊し、その結果、動的に再結晶化された微粒子の「撹拌ゾーン」が形成されます。.

- 機械鍛造アクション: 肩が鍛錬圧力をかける, 撹拌された材料を強化し、溶融による気孔のない欠陥のない接合部を生成します。.

- 微細構造の進化: 激しい塑性変形と動的再結晶により粒子が微細化され、多くの場合、溶融溶接と比較して優れた機械的特性が得られます。.

FSWは溶けるのを避けるため, 凝固欠陥を排除します (例えば, 気孔率, ホットクラッキング) 低歪みを実現; しかし, 溶接を成功させるには、強固な支持と、ツールの形状とプロセスの運動学の慎重な制御が必要です.

レーザービーム溶接 (LBW) & ハイブリッドレーザーアーク溶接

レーザー溶接は、表面に結合する高度に平行化されたビームでエネルギーを伝達します。, 2 つの主伝導モードを生成する:

- 伝導モード: より低い出力密度では、レーザーは表面を加熱し、伝導によって材料を溶かします。; 浸透が浅く熱影響を受けるゾーン (危険有害性) 控えめです.

- 鍵穴モード: 高出力密度では、ビームは金属の柱を蒸発させ、蒸気で満たされた空洞を作成します。 (鍵穴). 鍵穴壁での強力な吸収により、鍵穴が持続されるにつれて深い浸透が引き起こされます。; 反動圧力と鍵穴周囲の流体力学が溶融池の流れと安定性を支配します.

主な身体的要因には次のものがあります。 吸収 (材料, 表面状態), 反射率 (Al や Cu などの反射率の高い金属は結合を低減します), そして鍵穴の安定性 (接合部のフィット感や汚染物質の存在に敏感).

ハイブリッドレーザーアーク溶接は、レーザーとアークを結合させます。 (通常はMIG) — アークによりギャップブリッジが改善されます, 接合部を予熱してフィラーを供給すると同時に、レーザーが深い浸透と狭い HAZ を提供します.

アークにより溶融金属の利用可能性が増加し、小さなギャップに対する感度が低下するため、相乗効果が生じます。, レーザーが透過を制御し、歪みを軽減します。.

プラズマアーク溶接 (足)

PAW は、プラズマ ガスを強制的に注入することにより、収縮したプラズマ ジェットを生成します。 (アルゴン, 水素混合物) タングステン電極の周りの細いノズルを通して.

くびれによりガスの温度が上昇し、イオン化が起こります。, 集中力を生み出す, どちらでも使用できる高エネルギー密度アーク:

- 転送モード: アークがワークに付着し熱伝達が集中; より深い浸透に適しています.

- 非譲渡 (パイロット) モード: 特殊な予熱または点火タスクのために、電極とノズルの間でアークが維持されます。.

プラズマジェットの高いエネルギー密度と層流により、従来の TIG よりも優れた制御で安定した貫通力が得られます。;

ガス化学 (H₂添加) 影響を受けやすい合金で水素を取り込む可能性を犠牲にして、エンタルピーと貫通力を増加させます。.

したがって、ノズルの形状とガス流量の制御は、アーク形状の重要なパラメータとなります。, 溶け込みと溶接池の挙動.

酸素燃料, ろう付けとはんだ付け (細ゲージ用, 非構造的な)

これらは キャピラリー接合法と温度制御接合法 溶融溶接ではなく:

- 酸素燃料 (炎) 溶接/ろう付け: 燃焼炎 (O₂ + 燃料ガス) 局所的な熱を供給します.

ろう付け合金のろう付けにおいて (卑金属以下の融点を持つ) 加熱すると母材を溶かすことなく毛細管現象により接合部の隙間に流れ込みます。.

火炎化学とフラックスは酸化物の溶解と湿潤を管理します. 酸素燃料溶接 (融合) 母材とフィラーを溶かします。熱制御が粗いため、シート加工ではまれです。. - ろう付け: 依存している 濡れ- 溶融したフィラーが母材金属の表面に流れ出て付着する必要があります。, 酸化物を置き換える; フラックスまたは制御された雰囲気により酸化物が除去され、濡れが促進されます。.

毛細管現象によりフィラーの分布を制御; ジョイントクリアランスが重要です (一般的なろう付けクリアランス 0.05 ~ 0.15 mm). - はんだ付け: ろう付けに似ていますが、より低い温度で行われます (<450 ℃); 表面張力と凝固は、エレクトロニクスおよび照明アセンブリの接合部の完全性を制御します.

卑金属は溶けないので, ろう付けやはんだ付けは歪みを最小限に抑え、異種金属の接合に適しています。; 成功はフィラーの冶金にかかっています, フラックスの化学的性質と厳密な清浄度およびクリアランス管理.

4. 材料の考慮事項と溶接性

板金の溶接も同様です 物質的な振る舞い プロセスの選択に関するものなので.

合金が異なれば、加熱に対する反応も大きく異なります, 注ぐ, 凝固と冷却:

熱伝導率は熱の広がり方を制御します, 合金の化学的性質が亀裂の感受性と溶接後の特性を制御します, 表面状態はアークの安定性と気孔率を制御します.

| 材料グループ | 溶接性 (シート) | 代表的なプロセス | 主な懸念事項 / 効果 | 代表的なフィラー & シールド |

| 炭素鋼 / 低合金鋼 | 良い → 条件付き | GMAW (短絡/パルス), GTAW, RSW | 高Cまたは厚肉部分のHAZ硬化; ねじれ; 湿気や汚染物質が存在する場合、水素による低温割れが発生する | ER70S-6 (自分); Ar/CO₂混合物; 高CE鋼の予熱/後熱 |

| ステンレス鋼 (オーステナイト系) | とても良い | GTAW, パルスGMAW, レーザ | 感作 (カーバイド降水) 過熱すると→腐食; 狭いHAZ; 歪み制御 | ER308L / ER316L (低Cフィラー), 100% アル (ティグ), Arブレンド (自分) |

| ステンレス鋼 (フェライト系/マルテンサイト系) | 挑戦的 | ティグ, 予熱ありの MIG | マルテンサイト系: HAZ硬化と亀裂のリスク; フェライト系: 穀物の成長 & 脆さ | マルテンサイト系: 適合フィラー + 溶接後の焼き戻し; 予熱制御 (100–300°C) |

アルミニウム & 合金 |

良い — プロセスに敏感 | ティグ (交流), 脈打つ私 (スプールガン), レーザ, FSW | 高い熱伝導率; 粘り強い酸化物 (Al₂O₃) 除去が必要です; 一部の合金の気孔率と高温亀裂のリスク | Alフィラー: ER4043 (そして, 流動性が良い), ER5356 (マグネシウム, より高い強度); 100% Ar または Ar/He |

| 銅, 真鍮, ブロンズ | 中→特別扱い | ティグ, レーザ, ろう付け (薄い方が好ましい) | 非常に高い導電性 (銅) →熱損失; 真鍮は亜鉛ガスを放出します; 燃え抜けや蒸発の危険性 | 銅: Cu-Siフィラー; 真鍮: ろう付け材; アルゴンシールド; 通気性が良い |

| 亜鉛メッキ / コーティングされた鋼 | 状態依存 | ローカル ストリップを備えた MIG/TIG, RSW (コントロール付き), レーザー+抽出 | 亜鉛が蒸発→気孔が発生, スパッタと有毒ガス (金属ヒューム熱); RSWにおける電極寿命の低下 | 溶接部分のコーティングを剥離するか、局所的な抽出を使用します; PPEとヒュームコントロールの義務化 |

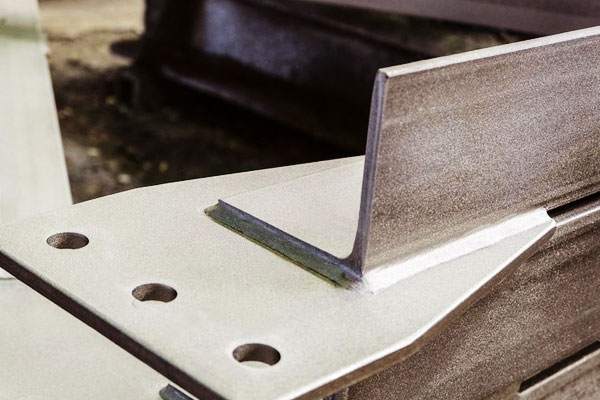

5. ジョイントデザイン, フィッティングとエッジの準備

優れたジョイント設計により、熱入力の要求が軽減され、品質が向上します。.

- ラップジョイント シートのスポット溶接やMIGに共通; 閉じ込められた水や腐食ポケットに注意してください.

- バットジョイント 薄いシートでは優れたエッジ処理が必要です (四角, 隙間を埋める) レーザーまたはTIG用. レーザーの場合、ルートギャップは通常 0 ~ 0.5 mm; TIGはもっと耐えられるかもしれない.

- すみ肉溶接: 強度と剛性のために, 焼き付きを避けるためにスロートのサイズを制限する. 典型的なフィレレッグ 1 mm シートは約 1 ~ 2 mm ですが、慎重に管理する必要があります.

- エッジベベル: 薄いシートの場合は通常必要ありません; 使用する場合, 過剰なフィラーと熱を避けるためにベベルを浅く保ちます.

- 公差: レーザーおよびFSW用, はめあい公差が厳しい (±0.1mm以上). 非常に薄い材料の MIG/TIG 用, ギャップ <0.5 mmは焼き付きを避けるために一般的です.

6. 入熱, 歪み制御と固定戦略

薄いシートは簡単に反ります。制御戦略には次のようなものがあります。:

- 熱入力の低減: パルス溶接, より高い移動速度, GMAW での短絡転送, パルスMIG/TIG.

- 断続縫い: 応力を緩和するためにギャップのある溶接セグメント; 最後のパスでギャップを埋める.

- バランスの取れた溶接シーケンス: 対称位置の溶接とバックステップ技術.

- 強力な固定具と鋲: 完全溶接前のクランプとスポットタックにより動きを軽減.

- ヒートシンクとバッキングバー: 銅の裏地が熱を放散し、焼き付きを防止します。.

- プリベンディング/オーバーコントロール: 意図的に事前に歪ませてから溶接し、リリース後に平らになるようにします.

7. 欠陥, 根本原因と対策

| 欠陥 | 症状 | 根本原因 | 対策 |

| バーンスルー | シートの穴, 局所的メルトアウト | 過剰な入熱, ゆっくりとした旅行, 薄切片 | 電流/熱を減らす, 移動速度を上げる, バッキングバー, ステッチ溶接 |

| 気孔率 | ピット / 溶接部のガス穴 | 汚染物質, 水分, シールドが不十分 | きれいな表面, ドライワイヤー/フィラー, ガス適用範囲を改善する, 裏側をパージする |

| 融合の欠如 | 癒合していない足指または根元 | 低入熱, フィッティングが悪い | エネルギーを増やす, 移動速度を下げる, 正しい関節の準備 |

| ひび割れ (暑い/寒い) | HAZまたは溶接部の亀裂 | 高い拘束力, 水素, 急速冷却 | Low-H 消耗品, 加熱前/加熱後, ピーニングまたはストレスリリーフ |

| 過度のスパッタ | ビード周囲のスパッタ (自分) | 間違った転送モード / ガス | パルスまたは短絡に切り替える, ガス混合を調整する |

| アンダーカット | 溶接止端部の溝 | 過大な電圧または移動速度 | 電圧を下げる, ゆっくりとした旅行, トーチ角度を調整する |

| 表面の汚染 / 変色 | 酸化, 見た目が悪い | 不十分なシールドまたは汚染 | シールドを改善する, 溶接前にきれいにする |

| スポット溶接の失敗 | ナゲットが浅い、またはナゲットがない, 追放 | 不適切な電極力, 現在または時間 | 絞る力と現在のスケジュールを調整する, 電極を交換する |

8. 検査, テストと品質保証

シート溶接の品質慣行:

- 目視検査: 溶接プロファイル, アンダーカット, スパッタ, 表面の不連続性.

- 染料浸透剤 (pt): 高感度の表面亀裂検出.

- 超音波 (ユタ州): 厚いシートまたは多層の表面下の欠陥を検出できます.

- 十字引張試験 / 剥離試験: スポット溶接の強度を評価するために使用されます.

- 機械的試験: 引張, 曲げる, 代表的なクーポンの微小硬度試験.

- 寸法制御: 平面度や歪みを測定する; 治具で修正するか再加工する.

- プロセス管理文書: WPS, 該当する規格に基づく PQR および溶接士の資格.

9. 板金材料を溶接するための実践的なヒント

始める前に - 準備チェックリスト

- 素材の識別 & 気性. 合金の確認 (例えば, 304Lvs 304), 厚さとコーティング. 不明の場合, サンプルとテスト.

- 接合部を掃除する. オイル/グリスを除去します, ダート, ミルスケールと重酸化物. アルミニウムの場合は、酸化物を機械的に除去するか、AC TIG 酸化物洗浄に依存します。. 亜鉛メッキ用, 可能であれば、溶接直後の領域から亜鉛を剥ぎ取ります。.

- フィットアップ & タック. 薄いパネルの場合は 25 ~ 50 mm ごとの仮付け溶接を使用します; 狭い間隔 (10–25mm) 長い縫い目または細い縫い目用, 柔軟な部品. クランプが部品を平らに保持し、位置を合わせてあることを確認します.

- 乾燥フィラー & 消耗品. フィラーワイヤーとロッドを密閉/乾燥した状態に保ちます; 仕様で必要な場合は電極をベークします.

- 熱管理を計画する. バッキングバーの位置を特定する, ヒートシンクまたはステッチ溶接が使用されます. フィクスチャとサーマルクランプを準備する.

- 煙の制御 & PPE. 亜鉛メッキ用局所排気, 真鍮, ステンレス; 必要に応じて人工呼吸器. 目, プロセスに適した手と体の保護.

プロセス & パラメータヒューリスティック (スタータールール)

これらは出発点であり、スタックアップを再現するクーポンを常に検証します。, コーティングとクランプ.

GMAW / 自分 (薄鋼 0.8 ~ 1.5 mm)

- ワイヤー: 0.8 mm ER70S-6.

- 移行: ≤1.5 mmの短絡; より高品質なパルス化.

- 現在: 60–140A (低くスタートする, 慎重に増やす).

- 電圧: 16–22V.

- 移動速度: 200–600mm/分.

- シールドガス: 75% Ar/25% CO₂ (経済的) または 98% Ar/2%O₂ (濡れが良くなる).

GTAW / ティグ (薄いステンレス & アルミニウム)

- ステンレス (1.0 mm): DCEN 35 ~ 90A; Ar 流量 8 ~ 15 L/min.

- アルミニウム (0.8–2.0 mm): そして60〜160と; 脈 & バランスコントロールが役立つ; トーチスタートを使用する (HFまたはリフト) 電極を保護するために.

- タングステン: 1.6DC 用 –2.4 mm ランタン化/セリウム化, AC用のトリア酸またはランタン酸.

抵抗スポット溶接 (0.8 + 0.8 mm軟鋼)

- 電極力: 3–6kN.

- 溶接電流: 7-12 (機械 & 電極依存).

- 溶接時間: 200–600ミリ秒 (電源の頻度とスケジュールに応じて).

- 電極のメンテナンス: 定期的に顔をドレスアップする; 破壊的/非破壊的サンプリングによるナゲット サイズの監視.

レーザー溶接 (1.0 mmステンレスバット)

- 力: 1–4 kW(移動速度に応じて).

- スピード: 1薄いシートの場合は –5 m/min.

- フォーカススポット: 0.2–0.6 mm; 優れたエッジ品質としっかりとしたフィット感を保証します.

- バックパージ: 酸化を防ぐため、ステンレスの場合はアルゴン 5 ~ 15 L/min.

FSW (アルミパネル)

- ツールの回転数: 800–2000rpm; トラバース 100 ~ 500 mm/min (速度と熱のトレードオフ).

- 堅牢なバッキングプレートを使用; プランジ欠陥を避けるために、薄いシートに重要なツール設計.

歪みと焼き付きの制御

- 低入熱方法を使用する: ティグ, 脈打つ私, 歪みや外観が重要な場合はレーザーまたは FSW.

- ステッチ/スキップ溶接: 溶接 10 ~ 30 mm, 10 ~ 30 mm スキップ, その後、ギャップを埋めるために戻ります。これにより、局所的な熱の蓄積が制限されます。.

- バランスシーケンス: 部品に対して対称的に、交互の側面を溶接します。. 縫い目用, 収縮を制御するために短いセグメントでバックステップする.

- クランピング & バッキング: 剛性クランプと銅製バッキングバーが熱を放散し、焼き付きを防止します。; 犠牲バッキングシートは非常に薄い部品に効果的です.

- 事前曲げと過剰補正: 予測された反りとは逆に意図的にわずかに歪ませることで、溶接後に部品が仕様に戻るようにします。.

- ヒートシンクを使用する: 重要な領域の下の一時的な銅ブロックまたは水冷固定具により、HAZ と反りが軽減されます。.

タック, 固定と位置合わせのヒント

- 最小タックサイズ: 部品を保持するのに十分な小さな鋲を使用し、完全な溶接で仕上げます。. 薄いシートの場合は、タック長 3 ~ 6 mm を使用してください。.

- 注文ありがとうございます: 隙間を最小限に抑えるために鋲を配置します; 過剰なタックは過剰な局部加熱と同じであるため、過剰なタックを行わないでください。.

- 器具の加熱: 部品が頻繁に変形する場合, 熱の流れを制御するために、積極的に水冷される治具またはセラミックパッドを検討してください。.

- クイックチェンジパレット: 生産用, 再現性のある取り付けを保証し、サイクル時間を最小限に抑える治具を設計します。.

消耗品, ツーリング & メンテナンス

- 電極 & 男誰: MIG/TIG の場合、コンタクトチップとノズルを清潔に保ちます; 磨耗したチップを交換します - 磨耗したチップは、ワイヤの供給が不安定になり、アークが不安定になります。.

- ワイヤーの選択: ワイヤーの化学的性質をベースメタルに合わせて仕上げます; ドライスプールのメンテナンス.

- 電極ドレッシング (RSW): 銅電極をドレスアップして顔の形状を修正します; 電極が磨耗すると接触が減少し、電流要件が増加します.

- トーチ角度 & 突き出た: MIG の一貫したスティックアウトを維持する (典型的には約 10 ~ 20 mm) と適切なトーチ角度 (10–20°) 溶け込みとビード形状を制御する.

10. プロセス選択マトリックス: いつどの方法を使用するか

| 溶接プロセス | シート厚さの範囲 | 材料の適合性 | 主な利点 | 代表的な用途 |

|---|---|---|---|---|

| GMAW / 自分 | 0.8 – 12 mm | 炭素鋼, ステンレス鋼, アルミニウム | 速い, 簡単な自動化, 適度な入熱 | 自動車パネル, 産業用エンクロージャ, 構造フレーム |

| GTAW / ティグ | 0.5 – 6 mm | ステンレス鋼, アルミニウム, 銅合金 | 正確な, きれいな溶接, 最小限のスパッタ | 航空宇宙, 高品質のアセンブリ, 装飾パネル |

| 抵抗スポット溶接 (RSW) | 0.5 – 3 mm | 炭素鋼, ステンレス鋼 | 非常に速い, 繰り返し可能な, 最小限の歪み | 自動車のボディパネル, 家電製品の製造 |

| 摩擦攪拌溶接 (FSW) | 1 – 12 mm | アルミニウム, 銅, マグネシウム | ソリッドステート溶接, 高強度, 低歪み | 航空機の胴体パネル, 船体, 航空宇宙部品 |

| レーザービーム溶接 (LBW) & ハイブリッド | 0.3 – 6 mm | ステンレス鋼, アルミニウム, 高張力鋼 | 深い浸透, 低熱入力, 高速 | 自動車, 医療機器, 精密アセンブリ |

| プラズマアーク溶接 (足) | 0.5 – 6 mm | ステンレス鋼, ニッケル合金, チタン | 高品質, 制御されたアーク, 狭いHAZ | 航空宇宙, 核, 高性能コンポーネント |

| 酸素燃料, ろう付け, はんだ付け | 0.1 – 3 mm | 銅, 真鍮, 薄い鋼, コーティングされた金属 | 弱火, 異なる金属に参加します, 最小限の歪み | 空調設備, エレクトロニクス, 装飾品 |

11. 結論

板金の溶接を成功させるには、材料に合わせたプロセス能力が必要です, 共同および生産のニーズ.

重要な決定事項は次のとおりです 熱管理, 関節のフィットアップ, そして プロセス制御. シンプルな重ね継ぎによる大量生産向け, 抵抗スポット溶接 最も経済的です.

化粧継ぎ目や補修作業に, ティグ が好ましいです. 高度な, 低歪みの生産, レーザ または FSW それは正しい選択かもしれない. 常に代表クーポンで検証する, 溶接変数を制御する, 検査とQAを実施します.

よくある質問

溶接できる最も薄いシートは何ですか?

きちんとした技術を持って (レーザ, TIG またはパルス MIG), シートまで 0.3–0.5 mm 溶け落ちなく溶接可能. 抵抗スポット溶接は、シートあたり約 0.6 mm の重ね接合に適しています。.

溶接されたシートアセンブリの歪みを減らすにはどうすればよいですか?

入熱を最小限に抑える (より高い移動速度, パルスモード), バランスの取れた溶接シーケンスを使用する, 強力な固定具とステッチ溶接. バッキングバーとクランプを使用してヒートシンクとして機能させる.

異種金属の溶接はできますか (例えば, スチールからアルミへ)?

鋼とアルミニウムの直接融着は、脆い金属間化合物のため問題がある. 好ましいオプションは次のとおりです ろう付け, 機械的締結, または ソリッドステート接合 (摩擦圧接または摩擦撹拌技術) トランジションレイヤーあり.

亜鉛メッキなどのコーティングは溶接を妨げますか??

コーティングにより溶接が複雑になる: 亜鉛が蒸発すると、多孔性や有毒ガスが発生する可能性があります。. 溶接領域のコーティングを除去するか、コーティングに耐性のあるプロセスを使用します (抽出付きレーザー) 常にヒューム抽出と PPE を使用してください.

溶融溶接ではなく FSW を選択すべき場合?

使用 FSW 歪みを最小限に抑える必要があるアルミニウム合金用, 優れた機械的特性, そしてフィラーなし. FSW では、ジョイントに沿った回転ツールへのアクセスが必要です.