1. 導入

レーザー溶接 対 ミグ溶接 現代の製造における極めて重要なトピックです, 結合テクノロジーが構造の完全性に直接影響する場合, 生産効率, 長期的な製品の信頼性.

航空宇宙と自動車から医療機器や重機まで, 溶接は、大量生産と高精度の製造の両方の中心にあります.

この記事は、包括的なものを提示することを目的としています, のマルチパリスペクト比較 レーザー溶接とMIG溶接.

彼らの作業原則を調べる, 技術的なパフォーマンス, 費用, 安全性, 材料の適合性, さまざまなアプリケーションへの適合性.

2. MIG溶接とは (ガスメタルアーク溶接 – GMAW)?

ミグ溶接 aを利用する確立されたアーク溶接プロセスです 消耗品電極を連続的に供給します そして、溶接プールを大気汚染から保護するための不活性または半関心シールドガス.

動作原理:

プロセスは、Anのときに始まります 電動アークが打たれます ワイヤ電極と基本材料の間.

3,000°Cから6,000°Cの範囲のアークの熱は、ワイヤーとベースメタルの両方を融合します, 溶融溶接プールの形成.

の シールドガス, 通常、アルゴンとコアまたは純粋なアルゴンの混合物, 酸化を防ぐために周囲の空気を置きます, 気孔率, および汚染.

キーシステムコンポーネント:

- 電源: 通常、一定の電圧 (cv) 出力は18〜30 Vおよび50〜350 aです.

- ワイヤーフィーダー: 制御された速度で電極を供給します (2–20 m/i).

- 溶接ガン: 接触チップが含まれており、ワイヤとシールドガスの両方を届けます.

- ガス供給: 〜15〜20 l/minの流量でシールドガスを提供する.

プロセス属性:

- フィラー金属: ワイヤー自体によって供給されます, 堆積に貢献します.

- アークの安定性: 開始と保守が簡単です, 経験の少ない溶接機でも.

- 適合性: 溶接に最適です 炭素鋼, ステンレス鋼, そしてアルミニウム 厚さの厚さ 1 mmから 25 mm.

MIG溶接のメリット

- ユーザーフレンドリーでオペレーターにアクセスできます

- 高い堆積速度と溶接速度が高速

- 費用対効果の高い機器とセットアップ

- 材料と厚さの汎用性

- 中断を最小限に抑えた連続溶接

- 許容可能な美的仕上げの良好な溶接強度

- 自動化とロボット工学との高い互換性

- 屋外およびフィールドの条件での強力なパフォーマンス

3. レーザー溶接とは?

レーザー溶接 です 高精度, 高エネルギー密度 濃縮レーザービームを使用して材料を溶かして結合する融合プロセス.

Migとは異なり, 物理的な接触またはフィラーワイヤーは必要ありません, 特殊なケースではフィラー金属で使用できますが.

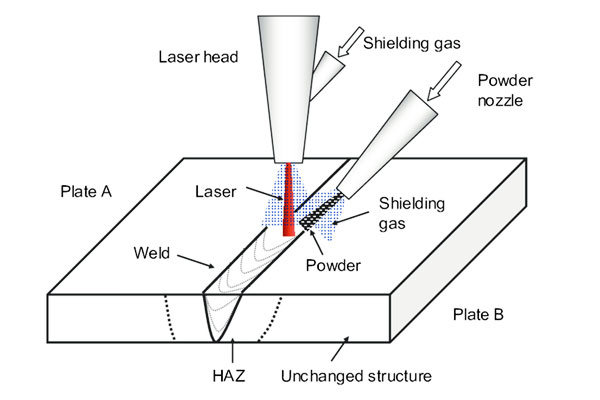

動作原理:

あ フォーカスレーザービーム, 多くの場合、直径が小さくなります 0.1 mm, ワークピースを攻撃します, 融点の上に急速に加熱します.

10°Cm²を超える電力密度で, レーザーはaを作成します キーホール効果, 深いことを可能にします, 最小限の熱入力で狭い溶接.

凝固は非常に速いです, 歪みと残留応力の減少.

一般的に使用されるレーザータイプ:

- ファイバーレーザー: 効率的で堅牢, からの力があります 500 この中に 10+ kW.

- ディスクレーザー: 優れたビーム品質とエネルギーの安定性.

- CO₂ レーザー: 厚いセクションに使用されますが、反射材料には効率が低い.

ビームの配信と制御:

レーザービームは介して配信されます 光ファイバーまたはミラー, 導かれます CNCシステム または ロボットアーム.

多くの場合、高度なセンサーとフィードバックシステムが統合されています リアルタイムプロセスの監視と適応制御.

プロセス属性:

- フィラー金属: オプション; 通常、融合プロセス.

- 溶接速度: 超えることができます 10 高速セットアップではm/min.

- 適合性: 特別な 薄ゲージのステンレス鋼, チタン, ニッケル合金, と異なる金属 - 共通 航空宇宙, 自動車, そしてエレクトロニクス 産業.

レーザー溶接のメリット

- 並外れた精度と最小限の熱に影響を受けるゾーン (危険有害性)

- 高速およびハイスループット機能

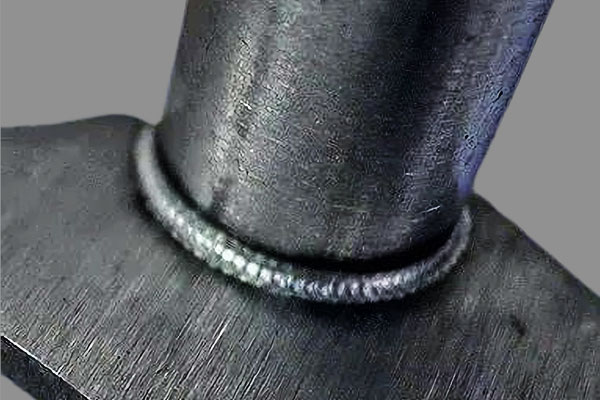

- 深い浸透と狭い溶接ビーズ

- 優れた溶接品質ときれいな美学

- 高い自動化と統合の可能性

- 消耗品使用量の減少と廃棄物の低下

- 材料とジョイントタイプの汎用性

4. レーザー溶接とMIG溶接の比較テクニカル分析

間のコアの技術的な違いを理解する レーザー溶接 対 ミグ溶接 溶接品質を最適化するために不可欠です, パフォーマンス, 特定の産業用アプリケーションへの適合性.

このセクションでは、主要な技術的メトリック全体の2つの手法を比較します。熱入力, 溶接品質, そして精度 - さまざまな製造シナリオの下でのパフォーマンスの包括的な見解を提供する.

熱入力と浸透

ミグ溶接:

通常、MIG溶接には含まれます より高い熱入力 比較的広いアークと冷却速度が遅いため. この広い熱プロファイル:

- につながります より大きな熱に影響を受けるゾーン (危険有害性).

- のリスクを高めます ねじれ そして 残留応力, 特に薄い材料で.

- 提供します 中程度の浸透, 通常は最大 6–12 mm 現在およびジョイントの設計に応じて単一のパスで.

レーザー溶接:

レーザー溶接はaを生成します 焦点, 高エネルギー密度ビーム それはaを作成します 鍵穴 効果, 激しいエネルギーを小さな領域に供給します:

- までの浸透深度 25 mm 単一のパスでは、高出力ファイバーレーザーで達成可能です.

- 結果 最小限のHAZ, ゆがみを減らしました, そして タイトな熱制御, 精密な製造において特に重要です.

- 通常、熱入力はです 3–10倍低い 同じ浸透のためのMIG溶接よりも, 冶金の完全性の改善.

要約すれば: MIG溶接は、大きなギャップを埋めたり、材料を構築したりするのに適しています, レーザー溶接は深いのに理想的です, 狭い, 低耐性溶接.

溶接品質と機械的特性

ミグ溶接:

- 抗張力: フィラー材料と溶接パラメーターに大きく依存します. 多くの場合、希釈と多孔性のためにベースメタルよりわずかに低い.

- 気孔率とスパッター: ガスの矛盾または汚染のシールドによって引き起こされる一般的な問題.

- 熱影響地域 (危険有害性): 幅が広く、微細構造的に変更される場合があります, 疲労寿命を減らす可能性があります.

レーザー溶接:

- 優れた融合品質 プロセスが最適化されている場合の気孔率は最小限です.

- より高い引張強度 そして 疲労耐性 狭いハズと速い凝固のため.

- 優れた冶金制御, 特に溶接の場合は、異なる金属または反応性の金属を溶接する場合 (例えば, の, Ni合金).

精度と制御

ミグ溶接:

- 手動および半自動操作が一般的です, オペレータースキルに依存する位置の精度.

- 処理する能力が限られています 厳しい公差 または ミクロンレベルのギャップ.

- 不完全なジョイントの適合に耐性, 構造用途に適したものにする.

レーザー溶接:

- オファー ミクロンレベルの制御 溶接の位置と浸透度の深さ.

- シームレスに統合します CNCおよびロボットオートメーション, 繰り返し可能になります, 高速生産.

- 溶接できます 小さいほどのギャップ 0.1 mm, あるいは noギャップ 高精度セットアップのバットジョイント.

- フィラーワイヤで補足されない限り、関節のギャップやミスアライメントへの寛容が少ない.

5. レーザー溶接とMIG溶接のコストに関する考慮事項

このセクションでは, 初期投資全体の両方のプロセスの財政的意味を調べます, 運用コスト, 投資収益率 (ROI).

初期投資

レーザー溶接 システムが要求します 初期コストが大幅に高くなっています, 主に:

- 精密レーザーソース (ファイバ, co₂, ディスクレーザー).

- ビームデリバリーオプティクスと制御システム.

- 安全インフラストラクチャ, 含む レーザーエンクロージャーとインターロック.

- CNCまたはロボットプラットフォームとの統合.

コストベンチマーク: 標準的な産業用レーザー溶接セルの範囲 $120,000 に $500,000, 電力容量に応じて, 自動化レベル, とアクセサリー.

ミグ溶接, 対照的に, 展開するのははるかに経済的です:

- 基本的なマニュアルMIGセットアップは開始できます $2,000 に $10,000.

- 完全に自動化されたMIG細胞でさえめったに超えません $80,000, ロボットや備品を含む.

この格差により、MIG溶接によりアクセスしやすくなります 中小企業 または、資本が限られているプロジェクトの場合.

運用コストとメンテナンスコスト

レーザー溶接により、運用廃棄物が減少する場合があります, しかし、そのメンテナンスはより厳しいものです:

- レンズの洗浄と光学的交換 日常的で費用がかかります.

- 高エネルギーレーザー かなりの電力を消費します, 特に継続的な操作で.

- オペレーターが必要です 専門的なトレーニング レーザー電源設定を管理します, 安全手順, およびシステム診断.

対照的に, MIG溶接機能:

- 消耗品のコストが低くなります, 簡単に利用可能なワイヤとシールドガスを使用して.

- に限定された定期的なメンテナンス トーチの交換, ノズルクリーニング, そして ワイヤーフィードの調整.

- 幅広い技術者の親しみやすさ, 人件費を削減し、トレーニング投資を最小限に抑えます.

運用スナップショット:

- レーザー光学の交換 費用がかかります $1,000 - $ 5,000 サイクルごと.

- Migonousables 通常、実行します $0.10 - 溶接メーターあたり0.30ドル, 材料とガスの混合に応じて.

投資収益率 (ROI)

レーザー溶接オファー 長期的な価値 大量で精密なアプリケーションで:

- 高い溶接速度と最小限のリワークはスループットを改善します.

- 一貫した品質は、欠陥関連のコストを削減します.

- シームレスな統合 自動品質制御システム 効率を最大化します.

で 自動車産業, レーザー溶接は、総アセンブリ時間を最大 60% テーラードブランクアプリケーション用, より高い初期コストを相殺します 1-2年 大量生産で.

ミグ溶接, その間, 配達します より速いROI 一般的な製造用:

- に最適 低から中のボリューム生産 または修理および保守サービス.

- 最小限のセットアップ時間と柔軟なフィクスチングサポート短期経済学.

- ROIはしばしば実現されます 下 6 数ヶ月 手動または半自動化された構成用.

6. 材料の適合性と厚さの範囲

適切な溶接技術を選択することは、材料の種類とその厚さに大きく依存します.

レーザー溶接とMIG溶接は、さまざまな金属や厚さのカテゴリにわたってさまざまなレベルの有効性を示しています.

このセクションでは, 材料の互換性に基づいて、パフォーマンスを評価します, 冶金感度, および構造的要件.

材質の適合性

レーザー溶接

レーザー溶接はで優れています 反射率と熱伝導率が高い金属, 正しいレーザータイプとパラメーターが適用されている場合. 一般的に使用される材料には含まれます:

- ステンレス鋼 (例えば, 304, 316, 2205 デュプレックス): 歪みが最小限の優れた結果.

- アルミニウム 合金 (例えば, 6061, 7075): 高い反射率と多孔性リスクのために正確なパラメーター制御が必要です.

- チタン 合金: 航空宇宙と医療用の優れた溶接品質.

- ニッケル基合金 (例えば, インコネル): レーザーの狭いHAZは、機械的完全性を維持するのに役立ちます.

レーザー溶接は特に適しています 非鉄および高性能合金, 精度と冶金の制御が不可欠です.

ミグ溶接

MIG溶接はより多用途です 軽度の鋼, 炭素鋼, そしてアルミニウム, 精度に重点が置かれていないが、一般的な製造における柔軟性が向上している. 一般的な材料としては、:

- 炭素鋼: 構造的および頑丈なコンポーネントに最適です.

- アルミニウム: スプールガンまたはプッシュプルシステムとアルゴンが豊富なガスが必要です.

- ステンレス鋼: 達成可能ですが、より広いHAZと潜在的な酸化があります.

MIGは一般に、ミルスケールのような表面条件により耐性があります, さび, またはオイル, に適したものにする 屋外, 修理, そして重い製造 環境.

厚さ範囲機能

レーザー溶接

レーザー溶接は非常に効果的です 薄い厚さから中程度の厚さ 範囲. 典型的な機能には含まれます:

- 薄いセクション (0.2 mmから 3 mm): バーンスルーなしの例外的な浸透.

- 中程度のセクション (最大8〜10 mm): マルチパスまたは高電力レーザーが必要です.

- 厚いセクション (>10 mm): 特殊なハイブリッド技術またはビーム振動で実現可能.

レーザーエネルギーは非常に濃縮されているためです, 溶接はそうです 深く狭い, これにより、熱の歪みが最小限に抑えられ、後処理が減少します.

ミグ溶接

MIG溶接は、より広範な材料の厚さをカバーしています, 特に 中から厚いカテゴリ:

- 薄いゲージ (<1 mm): 熱の蓄積のために挑戦的です; バーンスルーのリスク.

- 中程度から厚い素材 (2 mmから 25 mm以上): 高い堆積速度とマルチパス機能により、大規模な溶接に最適です.

レーザー溶接とは異なります, 私はアイスクリームの賭けです ギャップブリッジング とハンドリング ジョイントフィットアップのバリエーション, 特に、許容範囲がしっかりと制御されていない場合.

溶接類似の材料

それが来たら 異なる金属に参加します, レーザー溶接は大きな利点を提供します. その ローカライズされた熱入力 金属間化合物の形成を最小化し、次のような材料の結合を許可します:

- 炭素鋼へのステンレス鋼

- 銅またはアルミニウムのチタン (インターレイヤーと)

- ニッケル合金から鋼

ミグ溶接, 一方で, 融解温度の違いによる異なる材料との闘い, 熱膨張速度, および冶金の非互換性.

特別なフィラーワイヤが役立ちますが, 機械的強度と耐食性が損なわれる可能性があります.

7. 産業用途

レーザー溶接

- 航空宇宙: 燃料ライン, センサーハウジング

- 医学: 整形外科用インプラント, ペースメーカーのケース

- エレクトロニクス: バッテリータブ, センサーリード

- Automotive: テーラー溶接ブランク, EVコンポーネント

ミグ溶接

- 工事: 梁, 列, インフラストラクチャー

- 造船: 船体メッキ, バルクヘッド

- 重機: フレーム, ローダー, バケツ

- 修理と製造: 一般的なショップとガレージ

8. レーザー溶接とMIG溶接の比較概要表

| 基準 | レーザー溶接 | ミグ溶接 (GMAW) |

|---|---|---|

| プロセスの種類 | 濃縮レーザービームを使用した融合溶接 | 消耗品とシールドガスを使用したアーク溶接 |

| 入熱 | 低くて高度にローカライズされています | 高およびより広い熱に影響を受けるゾーン |

| 浸透 | 深い, 狭い溶接; 高アスペクト比 (まで 10:1) | 中程度から深い, より広い溶接; 低いアスペクト比 |

溶接速度 |

非常に高い (まで 60 mm/s) | 適度 (10–30 mm/sセットアップに応じて) |

| 精度と制御 | 例外的な精度; マイクロウェルディングに最適です | 精度が低い; 一般的な製造に適しています |

| 自動化の互換性 | ロボットやCNCと簡単に統合できます | 互換性がありますが、高速オートメーションに適応性が低くなります |

| 材料の適合性 | 薄ゲージに最適です, 反射的, と異なる金属 | 中程度の厚さの鉄/非鉄金属に最適です |

厚さの範囲 |

<0.5 mm〜〜6 mm (フィラーなし); まで 10 ハイブリッド/フィラー付きMM | 1 mmから >25 mm (マルチパス可能) |

| 溶接品質 | 高い表面仕上げ, 最小限の歪み, 低気孔率 | 中程度の品質; より多くのスパッターとより大きなハズ |

| 消耗品 | 最小限 (不活性ガス; オプションのフィラー) | ワイヤ電極とシールドガスは継続的に必要でした |

| 設定 & ダウンタイム | セットアップに時間がかかる, 正確なアラインメントが重要です | すぐにセットアップして調整します; マイナーな表面変動に耐性 |

| 初期設備費 | 高い (システムに応じて100K〜500K USD) | 適度 (産業用セットアップ用の5k〜50k USD) |

運用コスト |

大量のアプリケーションでは時間の経過とともに低くなります | 消耗品の使用とメンテナンスにより高くなります |

| メンテナンスのニーズ | 光学クリーニング, ビームアライメント | トーチウェア, スパッタクリーニング, 頻繁なチップ/ノズルの交換 |

| トレーニング要件 | 高い; レーザーの安全性と精密な制御知識が必要です | 適度; 一般的なオペレーターを訓練しやすい |

安全上の考慮事項 |

レーザーエンクロージャーが必要です, PPE, およびクラス1安全システム | 煙の抽出が必要です, アークアイの保護, ガス処理 |

| アプリケーション | 航空宇宙, 自動車EV, 医学, エレクトロニクス | 工事, 造船, 自動車シャーシ, 一般的な修理 |

| 投資収益率 (ROI) | 精密な大量生産における高ROI | 構造の高いROI, 大規模な製造 |

| 環境への影響 | 下の煙, 最小ノイズ, エネルギー効率の高いスループット | より高い排出, より多くの熱廃棄物, より大きな操作 |

9. 結論

現代の製造業の進化する風景の中で, 間の選択 レーザー溶接とMIG溶接 バイナリではなく、戦略的です.

レーザー溶接は、比類のない精度を提供します, 再現性, とスピード, 高価値に適したオプションにします, 大量産業.

ミグ溶接, その間, その汎用性に不可欠なままです, 手頃な価格, 展開の容易さ.

各方法の長所と制限を理解し、それらを運用目標に合わせて理解することにより、製造業者は品質を最大化する情報に基づいた決定を下すことができます, 効率, 投資収益率.

これ 高品質が必要な場合は、製造ニーズに最適です 溶接 サービス.

記事の参照: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/