1. ローレット加工とは?

ローレット加工は、機能性とスタイルの両方を追加する特殊な金属表面処理です.

複雑なエンボス加工や刻印により、, 金属表面の凹凸模様, ローレット加工は見た目の美しさを高めるだけでなく、グリップ力と滑り抵抗性を大幅に向上させます。.

このプロセスは、しっかりとしたグリップが必要な業界で広く使用されています。, 自動車や製造業など.

通常, ローレット加工にはローレットホイールの使用が含まれます, カッター, 金属に模様を押し込んだり切り込んだりするローレット加工機.

金属に圧力がかかると塑性変形が起こります, 機能的かつ装飾的な永続的なパターンを形成する.

ローレット加工は工具のハンドルや機械部品に特に価値があります。, 見た目と扱いやすさの両方を改善.

2. 手対. 機械ローレット加工

ハンドローレット加工

手ローレット加工は伝統的な手法です, 手動によるアプローチでは、オペレーターが手持ちツールを使用してパターンを適用する必要があります。.

この方法, ゆっくりしながら, 特定のアプリケーションにとって有益なレベルのカスタマイズと制御を提供します.

利点

- 精密制御: 経験豊富なオペレーターはパターン形成を正確に制御できます, ワークピースの要件に基づいて圧力と動きを調整.

例えば, 小さい部品や繊細な部品には熟練した手作業が必要です, オペレーターはワークピースを損傷することなく、きれいなパターンを作成するのに十分な力を加えることができるため、. - 柔軟性: 手作業によるローレット加工は、一回限りの生産や小ロット生産に最適です。.

例えば, ユニークなローレットパターンを備えたカスタムメイド部品の作成は簡単です, 素早い調整や実験が可能.

短所

- 労働集約的: 手によるローレット加工は肉体的に負担がかかります, 特に大きな部品や大量のローレット加工の場合.

- 生産速度の低下: 機械ローレット加工との比較, 手作業によるローレット加工は時間がかかり、大量生産には効率が悪くなります, 大規模な運用ではコストが増加する可能性がある.

機械ローレット加工

機械によるローレット加工は特殊なものを使用します, パターンをエンボス加工する自動機械, 大量生産に最適です.

利点

- 高速性と効率性: 機械は手動の方法よりもはるかに速くローレットパターンを作成できます.

自動ローレット加工機, 例えば, 1 時間あたり数百個の部品を生産する可能性がある, 一方、手作業によるローレット加工では、同じ時間枠で数十個しか処理できない可能性があります。. - 一貫した結果: 機械は均一なパターンを提供します, 精度を必要とする産業には欠かせないものです, 自動車や航空宇宙など.

短所

- 初期設定の複雑さ: ローレット加工機のセットアップには時間がかかり、特別な知識が必要です.

オペレーターは速度を調整する必要がある, プレッシャー, 最良の結果を達成するための調整, それは学習曲線になる可能性があります. - 小規模なジョブに対する柔軟性の低下: 機械によるローレット加工は、カスタムまたは独自のパターンにはあまり適応できません, 手作業によるローレット加工をユニークなデザインや実験的なデザインに適したものにします。.

3. ローレット加工の手順

ローレット加工は凹凸模様を浮き彫りにして表面を変形させます。, グリップ力と美観の向上.

このプロセスは適応性があり、手動ツールまたは機械装置を使用して実行されます。. ローレット加工の一般的な手順は次のとおりです。:

- ローレット工具を選択してください

希望のパターンに基づいて適切なローレットホイールを選択してください (真っ直ぐ, 対角線, またはクロスハッチング) そしてワーク材質.

一般的に, 耐久性と耐摩耗性の観点から、高速度鋼または超硬ホイールが推奨されます. - ワークの準備

ローレット加工中のズレを防ぐために、ワークを旋盤またはローレット加工機に固定します。. 適切なセットアップにより、パターンの不一致のリスクが最小限に抑えられます。. - ローレット加工パラメータの設定

ワークの直径とローレットホイールの仕様に応じて、旋盤の回転速度と送り速度を調整します.

通常、速度を下げると滑りが防止され、ローレット加工の品質が向上します。. - ローレット加工開始

旋盤またはローレット盤を始動します, 徐々にホイールをワークに接触させます.

ローレットホイールが表面に効果的に刻印できるように、適切な圧力を加えます。. - プロセスを監視する

ローレット加工の安定性とパターンの精度を定期的にチェックしてください。. 必要に応じて圧力や送り速度を調整し、高品質な仕上がりを保証します. - 完全なローレット加工

希望の長さまたは深さに達したら、ローレットホイールを停止します。. パターンの均一性と完全性を検査する. - 後処理

ワーク表面をきれいにします, 残骸を取り除く. 手触りと外観を向上させるためにバリ取りが必要な場合があります.

4. ローレットカット vs. ローレット成形

ローレット加工中, 主に2つの方法があります: ローレットカット そして ローレット成形.

- ローレットカット: この方法では, パターンはワークピースから材料を物理的に除去することによって作成されます, 直径がわずかに小さくなります.

これは、より小さな直径が許容されるか必要な場合に便利です。, 一部のファスナーや機械部品など. - ローレット成形: このアプローチでは、金属表面を圧縮してパターンを作成します。, 元の直径を維持する.

正確な寸法を維持することが重要な場合に最適です, 厳しい寸法精度が要求される部品など.

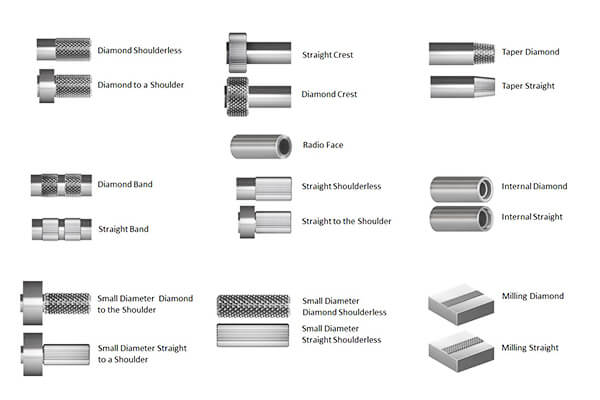

5. ローレット模様の種類

ローレット模様は各パーツのグリップ力と美観を高めるのに不可欠です, ハンドルなどの, ノブ, そしてコントロールレバー.

ローレットパターンの種類ごとに独自の特性があり、さまざまな用途に適しています.

主なローレット模様の種類を詳しく紹介します, データを充実させ、よりスムーズな移行を実現:

ストレートローレット加工

- 説明: 部品の軸に平行に走る直線.

- 外観: 単純, 部品の長さに沿って走る直線状の溝.

- 応用: ハンドルなどの円筒部分によく使用されます。, グリップ, とシャフト.

- 利点:

-

- 加工のしやすさ: ストレートローレット加工は簡単に作成でき、セットアップも最小限で済みます。, 大量生産に人気の選択肢となっています.

- クリーンな外観: すっきりとした見た目を実現します, 工業環境で好まれることが多い.

- 短所:

-

- グリップ: グリップ力を向上させながらも、, 他のパターンほどトラクションがかからない可能性があります, 特に濡れた状態や油っぽい状態では.

- データ: ストレートローレット加工により、表面積が最大で増加します。 20%, 大幅な重量を追加することなくグリップ力を強化.

斜めローレット加工

- 説明: 部品の表面を斜めに横切る線.

- 外観: ヘリンボーンまたはクロスハッチパターンを形成する斜めの溝.

- 応用: 円筒面と平面の両方に使用, 特にハンドルとコントロールレバー.

- 利点:

-

- グリップ力の向上: 斜めのパターンが優れたトラクションとより安全なグリップを提供します。, 滑りのリスクを軽減する.

- 美的魅力: パーツによりダイナミックでテクスチャーのある外観を追加します。, 視覚的に魅力的なものにする.

- 短所:

-

- 複雑: 斜めのローレット加工は、直線的なローレット加工に比べて機械加工が若干複雑です。, より正確な工具が必要になる.

- データ: 斜めのローレット加工により、表面積を最大で増やすことができます。 30%, グリップ力と耐久性が大幅に向上.

ダイヤモンドローレット加工

- 説明: 交差する対角線が菱形を形成するパターン.

- 外観: 菱形の溝が格子状に並んだもの.

- 応用: ノブに広く使用されています, ハンドル, さまざまな業界の制御レバー, 自動車を含む, 航空宇宙, そして消費財.

- 利点:

-

- ベストグリップ: ダイヤモンド ローレット加工により、複数の接触点により最も確実なグリップが得られます。, 高トルク用途に最適です.

- 高い視認性: 認識性が高く、プロフェッショナルな外観を追加します, ハイエンド製品でよく見られる.

- 短所:

-

- 複雑: 機械加工がより複雑になり、コストが高くなる可能性があります, 特殊なツールと熟練したオペレーターが必要.

- 表面の質感: 粗い質感はすべての用途に適しているとは限りません, 特によりスムーズな感触を必要とするもの.

- データ: ダイヤモンドローレット加工により、表面積が最大で増加します。 40%, あらゆるローレット模様の中で最高レベルのグリップ力と耐久性を実現.

クロスローレット加工

- 説明: 直角に交差する 2 組の直線.

- 外観: 垂直な溝のグリッド.

- 応用: 非常に安全なグリップが必要なハンドルやグリップに使用されます。, 重機や工具など.

- 利点:

-

- 優れたグリップ力: クロスローレット加工により、非常に安全で安定したグリップを提供します, 安全性が最優先される用途に最適です.

- 耐久性: 耐久性と耐摩耗性に優れています, 長期にわたるパフォーマンスの確保.

- 短所:

-

- 複雑: 機械加工には時間がかかり、より高度なスキルが必要になる場合があります, 生産コストの増加.

- 表面の質感: 質感が粗いため、長時間使用すると扱いにくくなる可能性があります.

- データ: クロスローレット加工により、表面積が最大で増加します。 35%, グリップ力と快適性のバランスを提供.

ヘリカルローレット加工

- 説明: パーツの円周に沿ったスパイラルライン.

- 外観: パーツを包み込む連続したスパイラル溝.

- 応用: 独特のグリップ感が求められる円筒部品に使用, 人間工学に基づいたハンドルや特殊なツールなど.

- 利点:

-

- 特徴的な外観: ヘリカルローレット加工により、独特で美しい外観が得られます。, プレミアム製品の人気の選択肢となっています.

- スムーズな移行: 連続スパイラルにより、手のスムーズな移行が可能になります。, 長時間使用時の疲労を軽減.

- 短所:

-

- 複雑: 機械加工がより複雑で、特殊なツールが必要になる場合があります, 生産コストの増加.

- 限定された用途: 他のパターンほど一般的ではないため、すべての部分に適しているとは限りません.

- データ: ヘリカルローレット加工により、表面積を最大で増やすことができます。 25%, グリップ力と美しさのバランスが取れています.

同心ローレット加工

- 説明: パーツの周囲を走る円形の線.

- 外観: 同心円または同心円.

- 応用: 円筒部品に使用, 特に装飾的または美的用途において, 宝飾品や高級消費者製品など.

- 利点:

-

- 美的魅力: すっきりとエレガントな印象を与えてくれます, パーツの視覚的な魅力を高める.

- スムーズなグリップ: スムーズで安定したグリップを提供できます, 優しいタッチが求められる用途に適しています。.

- 短所:

-

- グリップ: グリップ力を向上させながらも、, 他のパターンほどトラクションがかからない可能性があります, 特に濡れた状態や油っぽい状態では.

- 複雑: 同心円パターンを維持するには精密な機械加工が必要です, 生産コストの増加.

- データ: 同心ローレット加工により、表面積を最大で増加させることができます。 20%, 美しさと機能性のバランスを提供します.

カスタムローレット加工

- 説明: 特定の要件を満たすように設計された独自のパターン.

- 外観: 大きく異なる可能性があります, シンプルなデザインから複雑なデザインまで.

- 応用: 標準パターンではニーズを満たさない特殊なアプリケーションで使用されます。, カスタムツールや芸術作品など.

- 利点:

-

- カスタマイズ: カスタムローレット加工は、特定の機能的または美的要件に合わせてカスタマイズできます, 多用途性が高い.

- 固有の識別: 特定の部品や製品を識別するのに役立ちます, 製造および組立プロセスに役立ちます.

- 短所:

-

- 複雑: 設計と加工にはより多くの時間とスキルが必要です, 生産コストの増加.

- 料金: カスタムローレット加工はパターンの独特な性質により高価になる可能性があります.

- データ: カスタムローレット加工により、表面積を最大で増やすことができます 50%, デザインに応じて, 比類のないカスタマイズと機能を提供.

6. ローレットホルダーの種類

ローレット工具ホルダーは、ローレット加工の機械加工中にローレット工具を固定するために使用される装置です。.

ローレット加工は、グリップ力や装飾性を高めるためにワークピースの表面に小さなダイヤモンド形の尾根パターンを形成するために使用される金属加工技術です。.

ローレット加工ツールホルダーのデザインとタイプは、ローレット加工作業の効率と品質に直接影響します。.

調べた情報によると, ローレットツールホルダーは次のタイプに分類できます。:

- 固定ローレットツールホルダー:

このタイプのツールホルダーは旋盤に接続されており、ローレットホイールを所定の位置に固定するための固定カッティングヘッドが付いています。, 標準的なローレット加工に適しています。. - フローティングローレットツールホルダー:

このセルフセンタリングローレットツールホルダーには、一定の角度内で回転するローレットヘッドがあり、両方のホイールに同じ圧力がかかるように自動的に調整できます。,

より精度の高いローレット加工に適しています。. - 多頭ローレットツールホルダー:

複数の独立したローレットホイールを備えたツールホルダーです。. ローレットヘッドは回転させてサイドボルトでロックできます。, さまざまなローレットパターンの使用が可能,

高効率な生産環境に適しています. - ローレットホイール:

ツールホルダーそのものではありませんが、, ローレットホイールは、ワークピースにローレットパターンを残す部品であり、さまざまなローレット要件を満たすために必要に応じて交換できます。.

7. ローレット加工を成功させるための専門家のヒント

ローレット加工の技術を習得するには, Web 検索から収集した情報に基づいて、次の手順を検討します。:

- ローレット加工の基本を理解する: ローレット加工のプロセスを理解する, オブジェクトの表面にテクスチャパターンを作成することを含みます。, 通常はグリップを向上させるため.

さまざまな種類のローレットを理解する, ストレートなどの, クロス, そして斜め, とそのアプリケーション. - ローレット工具について学ぶ: 利用可能なさまざまなローレット工具についての知識を得る, ワンポイントも含めて, ダブルポイント, および多点ローレット加工ツール.

各タイプは特定のパターンと素材に合わせて設計されています. - さまざまな素材で練習する: 様々な材質にローレット加工が可能, 鋼などの金属を含む, 真鍮, アルミニウム, とプラスチック.

さまざまな素材で練習して、テクニックを素材に適応させることに熟達してください。.

- 単純なプロジェクトから始める: ローレット加工のプロセスに自信と慣れを築くために、基本的なプロジェクトから始めます。.

経験を積むにつれて, 細かい制御と細部への注意が必要な、より複雑なプロジェクトに進む. - ワークショップやクラスに参加する: 経験豊富な専門家が教えるワークショップやクラスへの参加を検討してください.

実践的な学習により、貴重な洞察とテクニックに関する即時のフィードバックが得られます。. - オンラインのリソースとビデオを学習する: オンラインリソースを活用する, ビデオ, 経験豊富な機械工が専門知識を共有するフォーラム.

デモンストレーションを見ることで、適切なテクニックを理解し、よくある間違いを避けることができます. - ツールをメンテナンスする: ローレット加工ツールを鋭く清潔に保ち、一貫した結果を実現します. 品質と安全性のためには、工具や機器の定期的なメンテナンスが不可欠です.

- 技術と安全性を重視: 均一な圧力分散と明確なパターンを確保するためのテクニックに細心の注意を払ってください。.

工作機械や手動工具を使用するときは、事故を防ぐために常に安全手順に従ってください。.

8. ローレット加工の新技術

産業用途におけるローレット加工の新技術は主に加工効率の向上に焦点を当てています。, 精度, より幅広い材料に適用できるようになります。.

最近の開発トレンドと技術的ハイライトをいくつか紹介します。:

インテリジェンスと自動化:

人工知能やビッグデータ技術の発展により、, ローレット加工装置はさらにインテリジェントになっています.

つまり、プログラミングというのは、, 処理, 検出プロセスは自動化されます, 生産効率と品質安定性の向上.

高効率で安定した処理速度:

高度な数値制御システムにより、加工品質を確保しながら高効率かつ安定した加工速度を実現するローレット加工を実現, これは大規模生産にとって特に重要です.

柔軟で多様な加工形状:

数値制御旋盤ローレットプログラミングにより、様々な複雑な形状のローレット加工を実現, 直線などの, 曲線, 円弧, 等, 製品設計の自由度が高まります.

精密な加工精度:

高精度数値制御システムと精密なローレット加工ツールの助けを借りて, ミクロンレベルの加工精度を実現するローレット加工, これは製品の品質とパフォーマンスを向上させるために非常に重要です.

材料科学の拡大:

ローレット加工技術は従来の金属材料にとどまらず、複合材料やセラミックスなどの新素材分野にも広がり始めています。.

これには、さまざまな材料の加工要件に適応できるローレット加工装置とプロセスが必要です。.

国境を越えた統合とイノベーション:

ローレット加工プロセスと他のテクノロジーの統合, 3D プリンティングやモノのインターネットなど,

より革新的な製品とアプリケーションをもたらすでしょう, 製造業の変革と高度化を推進する.

単結晶ダイヤモンドローラーバニシングツール:

単結晶ダイヤモンドローラーバニシングツールは、高硬度材料のバニシング加工に特化したツールです。.

小さな接触面積で加工可能, 極小径・薄肉ワークの加工に適しています, 加工効率と表面品質を向上させます.

数値制御旋盤ローレットプログラミング:

数値制御旋盤のローレット加工プログラミング技術により、複雑な形状のローレット加工を可能にし、さまざまな加工条件下でも高精度・高能率を実現します。.

この技術の応用はさまざまな産業分野に広がっています.

9. 結論

ローレット加工は複数の技術と操作方法を伴う複雑なプロセスです.

手ローレットか機械ローレットか, それぞれに独自の操作手順があります, 適用可能なシナリオ, そして課題.

ローレット模様の形成について, ローレット加工とローレット加工にはそれぞれ特徴があります, また、さまざまなタイプのローレット工具ホルダーにより、ローレット加工のさまざまなオプションが提供されます。.

新しいテクノロジーの継続的な出現により、, ローレット加工プロセスは効率の点で継続的に改善されることが期待されています, 精度, パターンの多様性.

複数の分野におけるこのプロセスの重要性は無視できません.

ローレット加工のあらゆる側面をマスターする, さまざまな種類のローレット加工を理解することを含む, 正しい操作手順に従ってください, 新しいテクノロジーを活用する.

製造業や関連産業における高品質な製品加工やイノベーションを実現する上で極めて重要です。.

ローレット工具の加工ニーズがある場合, お気軽にどうぞ お問い合わせ.

記事の参照: https://at-machining.com/knurling-tools-and-techniques/