1. はじめに — 腐食防止が重要な理由

腐食は自然なものです, 材料、特に金属が環境と相互作用するときに分解する電気化学プロセス.

世界的に, 腐食に関連した損傷は、産業メンテナンス予算のかなりの部分を消費します, 安全性が重要なインフラに影響を与える, 資産の寿命を短縮します.

したがって、効果的な腐食防止は単一の技術ではなく、 体系的なエンジニアリング戦略 材料科学を統合する, 設計原則, 環境制御, およびライフサイクル管理.

腐食の防止は、腐食を完全に除去するという非現実的な目標ではなく、 腐食速度を許容範囲まで遅らせる, 予測可能なレベル 構造的完全性を確保しながら, 安全性, 経済的実行可能性.

2. 物質指向の予防: 耐食性を根本的に向上

材料の選択と最適化は、腐食防止の基本的なステップです.

本質的に耐食性のある材料を選択するか、材料組成を変更することによって, 熱力学的腐食傾向を軽減できる. このセクションでは 2 つの主要なアプローチに焦点を当てます: 材料の選択と合金の最適化.

環境条件を考慮した合理的な材料選択

材料の選択は、特定の腐食環境に合わせて行う必要があります (例えば, 塩化物濃度, pH値, 温度, プレッシャー) 長期的な安定性を確保するために.

主要な原則と例には次のものがあります。:

- 一般的な大気環境: 炭素鋼 費用対効果は高いが、追加の保護が必要 (例えば, 絵画).

低合金鋼 (例えば, A36 Cu添加) 耐大気腐食性を向上させる 30-50% 普通の炭素鋼と比較して, 建築物や橋梁に適しています. - 塩化物を含む環境 (海水, 塩水): オーステナイト系ステンレス鋼 (316L, PREN≈34) 低塩化物媒体中での孔食に対する耐性,

スーパー二相ステンレス鋼 (例えば, CD3MWCuN, 木材 > 40) およびニッケル基合金 (Hastelloy C276) 高塩化物に好ましい, 海底パイプラインなどの高圧環境. - 酸性/塩基性媒体: 強還元酸用 (h₂so₄), チタン合金 (Ti-6Al-4V) ハステロイB2は優れた耐性を示します.

アルカリ性媒体用 (ナオ), ニッケル銅合金 (モネル 400) 水酸化物による亀裂を回避することでステンレス鋼を上回る性能を発揮します. - 高温酸化環境: クロムリッチ合金 (例えば, インコネル 600, Cr=15-17%) 緻密なCr₂O₃不動態皮膜を形成, 800~1000℃で安定性を維持, 炉部品やガスタービンに適しています.

特に, 材料の選択は耐食性のバランスをとる必要があります, 料金, および処理可能性. NACE SP0108 による, 「腐食強度分類」システム (軽度, 適度, 厳しい, 過激) 材料を環境リスクに適合させるために使用する必要があります, 過剰な仕様や過小な保護を避ける.

合金の最適化と微細構造の変更

標準材料が不十分なシナリオ向け, 合金の改質により、化学組成を調整したり微細構造を最適化することで耐食性を向上させることができます。:

- 合金元素の添加: クロムの添加 (Cr), モリブデン (モー), 窒素 (N), そして銅 (銅) 鋼への添加により不動態皮膜の安定性と耐孔食性が向上します.

例えば, 2205 デュプレックスステンレス鋼 (Cr=22%, Mo=3%, N=0.15%) の PREN を達成します 32, 塩化物環境において 316L を上回る性能. タングステン (W) 超二相合金の添加により、高温耐食性がさらに向上します. - 微細構造制御: 熱処理により粒度を調整, 位相分布, 析出物を形成して腐食感受性を低減します。.

例えば, ステンレス鋼の溶体化熱処理 (1050-1150℃焼入れ) 炭化クロムを防止します (cr₂₃c₆) 降水量, 粒界腐食の回避 (IGC).

炭素鋼用, 600~650℃で焼戻しすると残留応力が減少し、耐応力腐食割れ性が向上します。 (SCC). - 純度の向上: 不純物含有量の削減 (硫黄, リン, 酸素) 腐食開始部位を最小限に抑える.

真空誘導溶解 (VIM) エレクトロスラグ再溶解 (ESR) 超合金中の硫黄含有量を ≤0.005% まで削減します, 孔食の原因となる硫化物介在物の除去.

3. 環境規制: 腐食原因因子の軽減

サービス環境を変更して腐食性を低減することは、費用対効果の高い戦略です, 特に密閉型または制御可能なシステムの場合.

このアプローチは、湿気などの主要な腐食要因をターゲットとしています。, 酸素, 塩化物イオン, 攻撃的な化学物質.

水分と酸素含有量の制御

電気化学的腐食には水分と酸素が不可欠です (陰極反応: O₂ + 2h₂o + 4e→ 4OH⁻). 緩和策には以下が含まれます::

- 除湿: 密閉された空間で (例えば, 電子機器のキャビネット, 保管倉庫), 相対湿度を維持する (RH) 下に 60% 腐食速度を低下させる 70-80%.

乾燥剤 (シリカゲル, モレキュラーシーブ) 除湿機もよく使われます; 精密部品用, ASTM D1735 に従って相対湿度は 40% 以下に制御されます. - 酸素の除去: 閉ループシステムで (例えば, ボイラー水, オイルパイプライン), 脱気剤または化学的脱酸素剤 (例えば, ヒドラジン, 亜硫酸ナトリウム) 酸素含有量を ≤0.01 ppm に減らす, 酸素による孔食やSCCの防止.

石油貯蔵タンク用, 窒素ブランケットにより酸素が置換される, タンク壁の内部腐食を最小限に抑える.

攻撃的なイオンと化学物質の削減

塩化 (cl⁻), 硫化物 (S²⁻), 酸性/塩基性種は、不動態皮膜を破壊したり化学反応を促進したりすることで腐食を促進します。. 主要な制御方法:

- 濾過と精製: 海水冷却システムにおいて, 逆浸透 (ロ) またはイオン交換により塩化物イオンが除去されます。 (35 パーセントから ≤500 ppm),

高価なニッケルベース合金の代わりに 316L ステンレス鋼の使用が可能になります。. 化学プロセスにおいて, 活性炭濾過により有機酸と硫化物が除去されます。. - pH調整: 中性から弱アルカリ性のpHを維持する (7.5-9.0) 水性システムの場合、金属表面に保護水酸化膜を形成します。.

例えば, ボイラー水にアンモニアを加えてpHを調整します 8.5-9.5, 炭素鋼管の腐食を軽減する 50%. - 阻害剤の添加: 腐食防止剤は、金属表面に吸着したり、腐食反応を変更したりすることにより、腐食速度を低下させる化学物質です。. メカニズムごとに分類されています:

-

- 陽極阻害剤 (例えば, クロム酸塩, 硝酸塩) 不動態皮膜形成を強化する, 中性媒体中の鉄金属に適しています.

しかし, クロム酸塩は毒性のため REACH によって制限されています, 代替として三価クロム阻害剤を使用. - 陰極阻害剤 (例えば, 亜鉛塩, リン酸塩) 陰極反応を遅くする, 冷却水システムで広く使用されています (投与量 10-50 ppm) 穴あきを防ぐために.

- 混合阻害剤 (例えば, イミダゾリン, ポリリン酸) 陽極部位と陰極部位の両方に作用します, マルチメタルシステムに広範囲の保護を提供 (鋼鉄, 銅, アルミニウム) 油田の塩水中で.

- 陽極阻害剤 (例えば, クロム酸塩, 硝酸塩) 不動態皮膜形成を強化する, 中性媒体中の鉄金属に適しています.

温度制御

一般に腐食速度は温度とともに増加します (アレニウスの法則), 温度が高くなると電気化学反応が加速され、阻害剤の効果が低下するため.

例えば, 海水で, 炭素鋼の腐食速度は、温度が25℃から60℃に上昇すると2〜3倍増加します。. 緩和策には以下が含まれます::

- 温度変動や結露を防ぐ断熱設備 (局所的な腐食の主な原因).

- 耐高温防止剤の使用 (例えば, ポリアミン誘導体) 100℃以上で動作するシステム用.

- 重要なコンポーネントの冷却 (例えば, 熱交換器) 温度を耐食性にとって最適な範囲内に維持するため.

4. 表面保護: 物理的/化学的バリアの確立

表面保護は最も広く使用されている防食方法です, 材料と環境の間に障壁を形成して腐食反応をブロックします。.

新しいコンポーネントと稼働中のメンテナンスの両方に適しています, さまざまな素材や環境に合わせた多様な技術を搭載.

コーティング技術

コーティングは有機物に分けられます, 無機, およびメタリックカテゴリー, それぞれに独自の特性と用途があります:

有機コーティング:

- ペイント とワニス: アルキド, エポキシ, およびポリウレタン塗料は炭素鋼構造に一般的に使用されます.

エポキシコーティング (厚さ 150-300 μm) 優れた接着力と耐薬品性を提供します, 産業機器やパイプラインに最適. ポリウレタンのトップコートが耐紫外線性を提供します, 屋外構造物に最適. - パウダーコーティング: 静電的に塗布されたポリエステルまたはエポキシパウダー (180~200℃で硬化) 緻密な膜を形成します (50-200 μm) VOCを排出しない.

自動車部品に広く使用されています, 家電製品, および建築コンポーネント, 塩水噴霧耐性 ≥1000 時間 (ASTM B117). - ポリマーライナー: 厚いゴム, ポリエチレン (PE), またはフッ素ポリマー (PTFE) ライナーはタンクとパイプラインを攻撃的な化学物質から保護します (例えば, 酸, 溶剤).

PTFE ライナーはほぼすべての化学薬品に対して不活性です, 化学反応器に適しています.

無機コーティング:

- セラミックコーティング: プラズマ溶射アルミナ (Al₂O₃) またはジルコニア (Zro₂) コーティング (厚さ 200-500 μm) 優れた耐摩耗性と高温耐食性を提供します, ガスタービンブレードやエンジン部品に使用.

- ケイ酸塩コーティング: 水ベースのケイ酸塩コーティングは金属表面と化学結合を形成します。, 高湿度環境での耐食性を実現.

アルミニウム部品のクロメートコーティングに代わる環境に優しい代替品です。.

メタリックコーティング:

- 亜鉛メッキ: 溶融亜鉛めっき (亜鉛めっきの厚さ 85-100 μm) 炭素鋼に陰極防食を提供します, 耐用年数は 20-50 大気環境で何年も. 橋梁などに広く使われています, フェンス, および鉄骨構造物.

- 電気めっき/エレクトロスメッキ: クロムメッキ (ハードクロム) 機械部品の耐摩耗性と耐腐食性を向上させます, 無電解ニッケルメッキしながら (Ni-P合金) 複雑な形状のコンポーネントを均一にカバーします, 航空宇宙用ファスナーに適しています.

- 溶射メタリックコーティング: 亜鉛のスプレー塗布, アルミニウム, またはその合金は、大型構造物に陰極防食を提供します (例えば, オフショアプラットフォーム).

アルミニウム - 亜鉛コーティング (85Al-15Zn) 塩水噴霧耐性 ≥2000 時間を示す, 純亜鉛コーティングを上回る性能.

コーティングの性能にとって重要なのは表面処理です (例えば, サンドブラスト, 化学洗浄) 油を取り除くために, さび, および酸化物, コーティングの密着性を確保する.

SSPC-SP ごと 10 (ホワイトに近い金属のブラスト洗浄), 表面粗さは次のようにする必要があります 30-75 最適なコーティング結合のためのμm.

化成皮膜

化成皮膜は薄い皮膜を形成します。 (0.1-2 μm) 化学反応による金属表面への付着膜, 耐食性を高め、有機コーティングのプライマーとして機能します。. 一般的なタイプ:

- クロム酸塩変換コーティング: アルミニウムと亜鉛の従来のコーティング, 優れた耐食性を提供します, ただし環境規制により制限される.

三価クロム化成皮膜 (ASTM D3933) 代替品です, 耐塩水噴霧性を提供します 200-300 時間. - リン酸塩変換コーティング: リン酸亜鉛またはリン酸鉄コーティングは、鋼およびアルミニウム部品のプライマーとして使用されます。, 塗装の密着性と耐食性の向上.

自動車のボディや電子機器の筐体に広く使用されています。. - 陽極酸化処理: アルミ用, 陽極酸化処理 (硫酸または硬質アルマイト) 厚いものを形成する (5-25 μm) アル₂O₃ 映画, 耐食性と耐摩耗性が大幅に向上.

タイプ II 陽極酸化処理 (装飾的な) およびタイプ III 硬質陽極酸化処理 (工業用) 一般的です, 最大耐塩水噴霧性 500 時間.

陰極および陽極保護

これらは、金属の電位を変化させて腐食反応を抑制する電気化学的保護方法です。, 大型の金属構造物に適しています (パイプライン, タンク, オフショアプラットフォーム).

- 陰極保護 (CP):

-

- 犠牲陽極CP: より活性な金属を付着させる (亜鉛, アルミニウム, マグネシウム) 保護された構造物へ.

犠牲陽極が優先的に腐食する, 構造を陰極電位に分極する.

海水システムで使用される (例えば, 船体, オフショアプラットフォーム) そして埋設されたパイプライン, アノードの交換間隔は 5-10 年. - 現在の印象CP: 外部直流電流の印加 (直流) 構造に (陰極) そして不活性アノード (白金, 酸化チタン).

大規模な構造物や高抵抗環境に適しています (例えば, 砂漠のパイプライン), 正確な電位制御により (-0.85 に -1.05 対中. Cu/CuSO₄電極) 過保護を避けるために (水素脆化).

- 犠牲陽極CP: より活性な金属を付着させる (亜鉛, アルミニウム, マグネシウム) 保護された構造物へ.

- 陽極保護: 陽極電流を印加して金属を不動態化する (例えば, ステンレス鋼, チタン) 酸性媒体中で.

化学反応器で使用されます (例えば, 硫酸タンク) 不動態皮膜形成が可能な場合, 受動性を維持するための厳密な電流および電位制御.

5. 構造設計の最適化: 腐食ホットスポットの回避

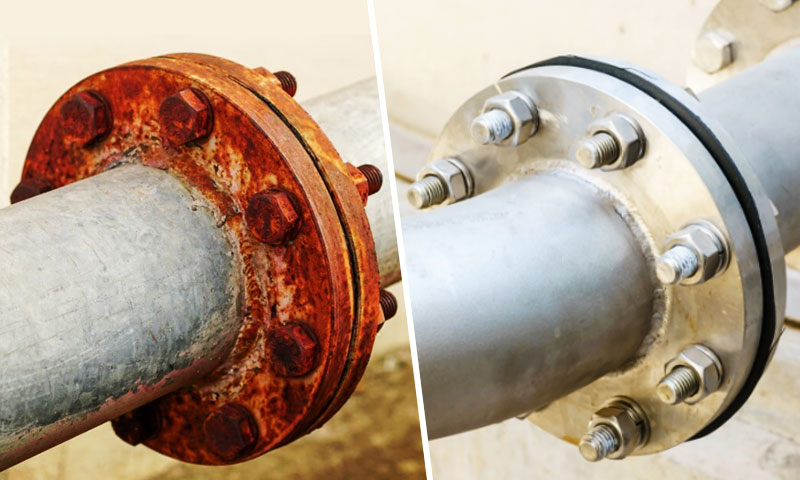

不適切な構造設計により、局所的な腐食ホットスポットが発生する可能性があります (例えば, 隙間, 停滞ゾーン, ストレス集中) 耐食性材料や保護コーティングが施されていても.

設計の最適化は、これらのホットスポットを排除し、メンテナンスを容易にすることに重点を置いています。.

隙間と停滞ゾーンの除去

狭い隙間で発生する隙間腐食 (<0.1mm) 酸素の欠乏と塩化物の蓄積が攻撃的な微環境を生み出す場所. 設計の改善には次のものが含まれます:

- 可能な場合はボルト接合の代わりに溶接を使用する; ボルト締結用, ガスケットを使用する (例えば, EPDM, PTFE) 隙間の形成を防ぐために.

- スムーズなデザイン, 鋭い角ではなく丸いエッジ; くぼみを避ける, 止まり穴, 湿気やゴミを閉じ込める重なり合う表面.

- 密閉構造内での適切な排水と換気の確保 (例えば, タンク底部, 機器のケーシング) 停滞した水の蓄積を防ぐために.

ガルバニック腐食を最小限に抑える

電解腐食は、2 つの異なる金属が電解液中で電気的に接触すると発生します。, より活性な金属は急速に腐食します. デザイン戦略:

- 類似した電気化学ポテンシャルを持つ金属の選択 (ガルバニックシリーズごと).

例えば, 316L ステンレス鋼と銅の組み合わせは許容されます (電位差<0.2V), 炭素鋼と銅を組み合わせながら (電位差>0.5V) 断熱が必要です. - 異種金属を非導電性材料で絶縁 (例えば, ゴム, プラスチックワッシャー) 電気的接触を切る.

- より活性な金属を電気腐食から保護するために、犠牲陽極またはコーティングを使用する.

残留応力と応力集中の低減

製造時の残留応力 (溶接, 冷間加工) または、腐食環境ではサービス負荷により SCC が発生する可能性があります。. 設計とプロセスの改善:

- 段階的なトランジションの使用 (切り身, 先細り) 応力集中を軽減するために断面を急激に変化させる代わりに.

- 溶接後の熱処理を行う (PWHT) 残留応力を緩和するため (例えば, 600-650炭素鋼溶接部の℃).

- それ以上の冷間加工を避ける 20% ステンレス鋼用, 応力が増加し、耐食性が低下するため.

保守・点検の容易化

検査のために簡単にアクセスできる構造の設計, クリーニング, 長期的な腐食防止にはコーティングのメンテナンスが重要です. これには以下が含まれます:

- 点検口の設置, マンホール, 大型機器用のアクセスプラットフォーム.

- 簡単なタッチアップ機能を備えたコーティングシステムの設計 (例えば, 互換性のある補修塗料を使用する).

- 腐食監視センサーの組み込み (例えば, 腐食クーポン, 電気抵抗プローブ) アクセス可能な場所に.

6. 腐食の監視と予知保全

腐食防止は一度限りの対策ではありません; 腐食の兆候を早期に検出し、保護戦略を調整するには、継続的な監視と予防的なメンテナンスが不可欠です.

このセクションでは、主要な監視テクノロジーとメンテナンスの実践について説明します。.

腐食監視技術

- 非破壊検査 (NDT):

-

- 超音波検査 (ユタ州): 金属の厚さを測定して均一な腐食や孔食を検出します, 最大±0.1mmの精度. パイプラインに使用される, タンク, および圧力容器 (ASTM A609).

- 渦電流検査 (ECT): 表面および表面付近の腐食を検出 (深さ ≤ 5 mm) 導電性材料の場合, ステンレス鋼およびアルミニウム部品に適しています (ASTM E2434).

- X線撮影 (XR): 内部腐食や溶接欠陥を特定します, 重要な航空宇宙および原子力コンポーネントに使用される (ASTM E164).

- 電気化学モニタリング:

-

- 腐食クーポン: 金属サンプルを一定期間環境にさらす, 腐食速度を計算するために重量損失を測定する (ASTM G1). シンプルでコスト効率が高い, 冷却水システムに使用される.

- 直線分極抵抗 (LPR): 分極抵抗の測定による腐食速度のリアルタイム監視, 水環境に適しています (ASTM G59).

- 電気化学インピーダンス分光法 (EIS): コーティングと不動態皮膜の完全性を評価します, 局所的な腐食メカニズムについての洞察を提供します (ASTM G106).

- スマート監視システム: IoTセンサーの統合, データ分析, リアルタイムで腐食を監視するデジタルツイン.

例えば, パイプラインに埋め込まれた光ファイバーセンサーが腐食によるひずみを検出, ワイヤレス腐食プローブは予測分析のためにデータをクラウド プラットフォームに送信します。.

予測保守と予防保守

モニタリングデータに基づく, メンテナンス戦略を最適化して、計画外のダウンタイムを回避できます:

- 予防保守: 定期的な清掃, コーティングのタッチアップ, 阻害剤の補充, そしてアノード交換 (CPシステム用) スケジュールされた間隔で.

例えば, 鋼橋の再塗装 10-15 年, 船の犠牲陽極を毎回交換する 5 年. - 予測メンテナンス: モニタリングデータを使用して腐食の進行を予測し、必要な場合にのみメンテナンスのスケジュールを設定します。.

例えば, LPR データは、パイプラインの太さがいつ最小許容限界に達するかを予測できます, ターゲットを絞った修復を可能にする. - 根本原因の分析: 腐食故障を調査して根本的な原因を特定する (例えば, コーティングの破壊, 阻害剤の枯渇, 設計上の欠陥) そして是正措置を実施する.

NACE RP0501 ごと, 根本原因分析には材料テストを含める必要があります, 環境分析, プロセスレビュー.

7. 新しいトレンドと将来の方向性

材料科学の進歩により, デジタル技術, そして持続可能性, 腐食防止はより効率的な方向に進化しています, 環境に優しい, インテリジェントなソリューション:

- スマートな防食材料: 自己修復コーティング (治癒剤のマイクロカプセルを組み込む) 傷やひび割れを自動的に修復します, コーティング寿命を2~3倍延長.

応力集中と腐食リスクを軽減するように調整する形状記憶合金. - デジタル化と AI を活用した腐食管理: 大規模な監視データをAIアルゴリズムで分析し、高精度に腐食リスクを予測, メンテナンススケジュールの最適化とコストの削減.

構造のデジタルツインは、さまざまな環境条件下での腐食挙動をシミュレートします, 防食戦略の仮想テストを可能にする. - グリーン腐食防止: 環境に優しい抑制剤の開発 (バイオベースの, 生分解性) 有毒化学物質を置き換えるために.

遠隔海洋プラットフォーム用の太陽光発電印加電流CPシステム, 二酸化炭素排出量の削減. メンテナンス時の無駄を最小限に抑えるリサイクル可能なコーティング. - ナノテクノロジーで強化された保護: ナノコンポジットコーティング (例えば, エポキシ中のZnOナノ粒子) バリア特性と耐食性を向上させます.

ナノ構造不動態膜 (プラズマ処理による) 極限環境における安定性を向上させる.

8. 結論

腐食防止は基本的には システムエンジニアリングの課題, 技術的な修正は 1 つもありません.

腐食を効果的に制御するには、材料選択全体にわたって調整された決定が必要です, 構造設計, 表面工学, 製造品質, 動作条件, 長期的な資産運用も可能.

これらの要素が揃うと, 腐食速度を予測可能な範囲まで下げることができる, 数十年にわたるサービスを通じて管理可能なレベル.

最も成功している腐食防止戦略は次のとおりです。 事後的ではなく積極的.

固有の耐食性を備えた材料の選択, 隙間やガルバニックカップルを避けるためのコンポーネントの設計, 最初に適切な表面保護を適用すると、事後の修理やアップグレードよりも常に優れたパフォーマンスを発揮します。.

同様に重要なのは、使用中に腐食挙動が進行することを認識することです。: 環境の変化, 読み込み中, 適切に監視しないと、メンテナンスの実施によって劣化メカニズムが変化し、損傷が加速する可能性があります。.

業界では信頼性がますます重視されるようになっている, 環境への責任, 長期的なパフォーマンス, 腐食防止は、 設計と管理の中核となる規律, 単なるメンテナンス活動ではなく.

よくある質問

腐食を完全に除去することは可能ですか?

いいえ. 腐食は自然な熱力学的プロセスです. エンジニアリングの取り組みは、腐食を完全に排除するのではなく、許容可能な予測可能な速度まで腐食を遅らせることに重点を置いています。.

耐食合金でも腐食が起こるのはなぜですか?

耐食性合金であっても、設計範囲外の条件にさらされると故障する可能性があります。, 高濃度の塩化物など, 極端な温度, 隙間, 残留応力, または不適切な製造.

早期腐食故障の最も一般的な原因は何ですか?

材料の選択が間違っていることと、隙間などのデザインの細部が不適切であること, 異種金属接触, またはメンテナンスのためにアクセスできない領域 - 最も一般的な根本原因です.

コーティングは長期的な腐食防止に十分ですか?

コーティングは効果的なバリアですが、機械的損傷に対して脆弱です, エージング, そして不正な申請. 適切な材料選択と優れたデザインと組み合わせることで最高のパフォーマンスを発揮します。.