シェルの製造はステンレス鋼精密鋳造の中核工程です (インベストメント鋳造), 寸法精度を直接決定する, 表面の品質, 最終コンポーネントの構造的完全性.

従来の砂鋳造とは異なり, ステンレス鋼の精密鋳造には非常に厳しい公差が要求されます, 高温でも安定した金型形状, 金属の注入および凝固中の一貫したシェル強度.

影響を与えるすべての要因の中で、合金の収縮など, 凝固挙動, および熱変形 - セラミックシェルシステム 決定的な役割を果たします.

この記事では、ステンレス鋼精密鋳造用のシェルがどのように製造されるかについて、技術的に根拠のある包括的な分析を提供します。, 特に 3 つの主要な産業ルートに重点を置いています: 水ガラスの貝殻, シリカゾルシェル, およびハイブリッドシェルシステム.

1. 精密鋳造におけるセラミックシェルの役割

で ステンレス鋼 精密鋳造, の セラミックシェル の両方として機能します 型 そして 構造支持システム, 最終的な鋳物の寸法精度の決定, 表面の品質, および構造的完全性.

その役割はいくつかの技術的観点から分析できます:

次元の再現

シェルは、 ジオメトリを正確に複製する ワックスパターンの, フィレなどの細かい部分も含めて, 穴, スレッド, と薄い壁.

シェルの収縮や変形は、最終鋳造品の寸法誤差に直接影響します。.

熱安定性

ステンレス鋼は高温で注入されます (≈1550~1650℃). シェルは保守する必要があります 機械的強度と剛性 加熱中および金属充填中. 熱抵抗が不十分であると、 反る, ひび割れ, あるいは崩壊する 金型の.

制御された熱伝達

シェルは次のように機能します。 サーマルバリア, 金属の冷却速度の制御.

適切な熱伝達により、 均一な凝固, 内部応力を減らします, 多孔性や高温裂けなどの欠陥を最小限に抑えます.

ガス透過性

注ぐ途中, 閉じ込められたガス ガスの多孔性を防ぐためにシェルから逃げる必要があります.

適切に設計されたシェルは密度と透過性のバランスをとり、金型の強度を損なうことなくガス抜きを可能にします。.

欠陥緩和

セラミックシェルは、一般的な鋳造欠陥を防ぎます。:

- の生成を減らす 砂の混入物

- 最小化 金型界面の酸化

- 制限する 表面の粗さ そして 収縮ムラ

2. ステンレス鋼精密鋳物の主なシェル製造プロセス 3 つ

使用されるバインダーの種類に基づく, ステンレス精密鋳造品のシェル製造工程は3つに分類されます。, それぞれに異なる技術的特徴がある, 品質の高いパフォーマンス, そしてコスト面でのメリットも.

2.1 水ガラスシェルの製造工程

の 水ガラス加工 ステンレス鋼の精密鋳造で最も広く使用されているシェル製造技術です。, 低コストと簡単操作が特徴.

基本原則:

ケイ酸ナトリウム (水ガラス) バインダーとして機能します, 耐火砂を混ぜたもの (シリカ砂, ジルコンサンド) 被膜を形成する.

塩化アンモニウム (nh₄cl) または硫酸アンモニウムが硬化剤として使用されます; 硬化剤は水ガラスと反応してケイ酸ゲルを生成します。, 耐火砂を凝固させて結合させてシェルを形成します.

プロセスの特徴:

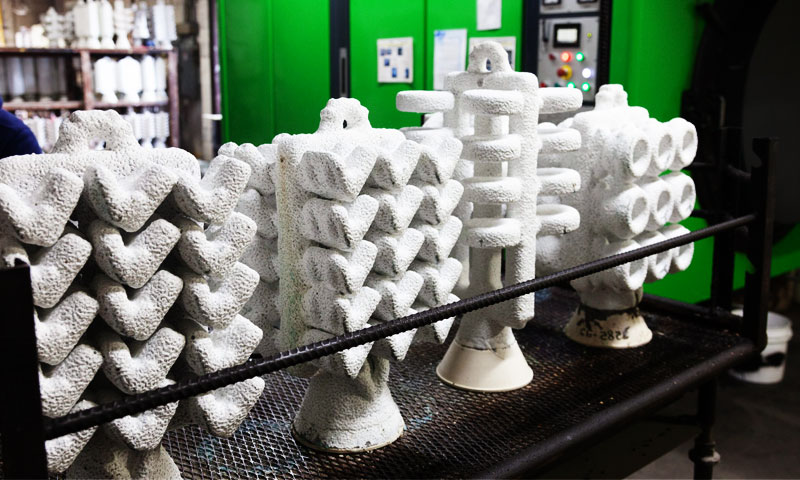

シェルは 3 ~ 5 層のコーティングとサンディングによって形成されます。, 総厚さ5~8mm.

各層をコーティングした後, シェルを硬化剤に1~2分間浸します。, その後、室温で 2 ~ 4 時間自然乾燥させます。.

パフォーマンス & 品質の長所と短所

利点: 原材料費が安い (水ガラスは 1/3 シリカゾルの価格); 簡単なプロセス, 特別な乾燥装置は必要ありません;

高い生産効率, 中精度鋳物の量産に適しています。.

制限事項: シリカゾルシェルとの比較, 水ガラスの殻にはケイ酸ナトリウムが残留します, 高温強度が低下する (1000℃で15MPa以下 vs. シリカゾル≧25MPa) 変形耐性が低い.

製造された鋳物の表面は粗い (RA12.5-25μm), 砂の混入や収縮気孔などの一般的な欠陥を伴う; 寸法精度が比較的低い (公差±0.15~0.3mm).

該当するシナリオ:

表面仕上げや精度の要求が低い一般的なステンレス鋼の精密鋳造品, 一般機械部品など, ハードウェアアクセサリ, および低圧パイプラインコンポーネント.

ほとんどの中小規模の鋳造工場は、コスト管理のためにこのプロセスを優先しています。.

2.2 シリカゾルシェルの製造工程

の シリカゾル法 高品質のステンレス鋼の精密鋳造に合わせたハイエンドのシェル製造技術です。, 優れた寸法精度と表面品質で知られています.

基本原則:

コロイドシリカ (シリカソル, 粒子サイズ 10 ~ 20 nm) バインダーとして機能します, 耐火砂を使った (高純度ジルコンサンド, 溶融珪砂) 集合体として.

水ガラスとは違います, シリカゾルは化学硬化剤を必要としません; 一定の温湿度環境下で脱水・結露を起こして硬化します。.

プロセスの特徴:

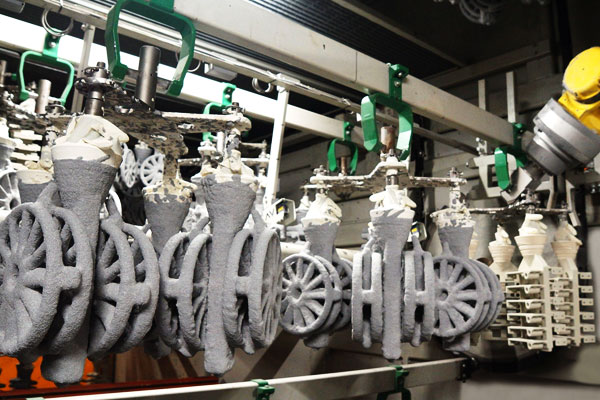

シェルには 5 ~ 7 層のコーティングとサンディングが必要です, 総厚さ 7 ~ 10 mm. 各層は一定の温度で乾燥する必要があります (20-25℃) そして一定の湿度 (40–60%) チャンバーに8~12時間放置.

乾燥プロセスは重要です: 遅い, 均一な乾燥により、シェルが緻密に形成されます。, 亀裂のない均一な構造.

パフォーマンス & 品質の長所と短所

利点: シリカゾルシェルは高純度です (アルカリ物質が残留しない) 優れた高温性能:

高温強度≧25MPa(1000℃), 優れた耐熱衝撃性, 最小限の線形変化 (≤0.15%) 暖房時と冷房時.

鋳物は寸法精度が高い (公差±0.05~0.1mm) 滑らかな表面 (RA3.2-6.3μm),

砂の混入欠陥がほとんどない; 内部構造が緻密である, ハイエンドアプリケーションの要件を満たす.

制限事項: 高コスト - シリカゾルバインダーは水ガラスよりも 3 倍高価です; 恒温恒湿乾燥室により設備投資が増加;

長い乾燥時間 (総乾燥時間 48 ~ 72 時間) 生産効率が低下する, 全体的な製造コストを押し上げる.

該当するシナリオ:

精度に対する厳しい要件を備えたハイエンドのステンレス鋼精密鋳造, 表面仕上げ, そして内部品質,

航空宇宙コンポーネントなど, 医療器具, 自動車エンジン部品, 船舶用精密バルブ.

高い製品グレードを追求するメーカーにとって好ましいプロセスです.

2.3 シリカゾル複合シェルの製造工程

シリカゾル複合プロセスは、水ガラスプロセスとシリカゾルプロセスの利点を統合します。, 品質とコストのバランスをとる,

中級から高級のステンレス鋼精密鋳造品のバッチ生産の主流の選択肢となっています。.

基本原則:

「ハイブリッドバインダー」設計を採用: 内側の2~3層 (ワックスパターンに接触する) 結合剤としてシリカゾルを使用し、表面の平滑性と寸法精度を確保します。;

外側の 2 ~ 3 層は結合剤として水ガラスを使用し、シェルの強度を高めてコストを削減します。.

内層は一定の温度と湿度の環境で乾燥されます。, 外層は迅速な硬化のために化学硬化剤を使用しています。.

プロセスの特徴:

高品質なシリカゾル法の内層と低コストの水ガラス法による外層を組み合わせています。;

シェルの総厚さ 6 ~ 9 mm, 総生産サイクル 24 ~ 36 時間 - 純シリカゾルプロセスよりも速く、純水ガラスプロセスよりも正確.

パフォーマンス & 品質の長所と短所

利点: 品質安定性は水ガラス法より優れていますが、純シリカゾル法よりは若干劣ります。; 鋳物の表面仕上げはRa 6.3~12.5 μm、寸法精度は±0.1~0.2 mmです。, ほとんどの中級から高級機械製品の要件を満たします.

製造コストは純粋なシリカゾルプロセスより 40 ~ 50% 低くなります, 水ガラス法よりも効率が高く、高品質な鋳物が得られます。.

制限事項: プロセス制御は単一プロセスのシェル作成よりも複雑です; シリカゾルの内層と水ガラスの外層の間の界面には、剥離を避けるために厳密なパラメータのマッチングが必要です;

純粋なシリカゾルプロセスの精度レベルに達することはできません.

該当するシナリオ:

中高級ステンレス機械製品の一括生産, 油圧部品など, 精密ギア, ポンプインピーラー, および建設機械部品.

品質とコストパフォーマンスの両方を追求するメーカーに最適です。.

3. 高品質のステンレス鋼鋳造シェルの重要な管理ポイント

採用されているシェル製造プロセスに関係なく, シェルの品質と鋳造性能を確保するには、いくつかの重要な管理点に厳密に従う必要があります。:

- バインダー濃度の制御: 水ガラス用, 弾性率 2.8 ~ 3.2、密度 1.26 ~ 1.30 g/cm3 が最適です。;

シリカゾル用, 固形分 30 ~ 32%、pH 9 ~ 10 により、コーティングの安定性と接着強度が確保されます。. - 耐火物砂のマッチング: 内層には細粒砂を使用 (100–200メッシュ) 滑らかさのために; 外層には粗粒砂を使用 (40–80メッシュ) 強さのために.

ステンレス鋼鋳造には、溶鋼との化学反応を避けるため、高純度のジルコン砂が推奨されます。. - 乾燥 & 硬化パラメータ: 水ガラスシェル用, 硬化剤濃度 20 ~ 25% により均一な硬化が保証されます;

シリカゾルシェル用, 恒温22±2℃、湿度50±5%でクラック、剥離を防止. - シェル層の設計: 層の数と厚さは鋳造サイズによって決まります: 小さな鋳物 (≤50mm) 3~4層が必要,

中型鋳物 (50–200 mm) 5–6層, 大きな鋳物 (>200 mm) 7– 溶鋼の衝撃に耐える8層構造. - 脱ワックス & 焙煎制御: シェル作り後, 100~120℃での脱ワックスによりワックスパターンが完全に除去されます。;

900~1050℃で2~4時間焙煎し、残留有機物を除去, シェルの強度を向上させます, 鋳造品のガス欠陥を軽減します.

4. シェルシステムの比較評価

| 特徴 / 財産 | ウォーターグラス (ケイ酸ナトリウム) | シリカゾル | ハイブリッド (ウォーターグラス + シリカゾル) |

| バインダー / 硬化方法 | 塩化アンモニウムまたはCO₂による硬化 | コロイドシリカ + 酸触媒, 温度・湿度管理された状態で乾燥させます | 両方の方法の組み合わせ |

| 寸法精度 | 中くらい | 高い | 中~高 |

| 表面仕上げ | 中~低 | 高い | 中~高 |

| 熱 & 機械的強度 | 適度 | 高い | 中~高 |

| 料金 | 低い | 高い | 中くらい |

| 代表的な用途 | 一般機械, 低精度鋳物 | 高精度コンポーネント, 航空宇宙, バルブ, パンプス | 品質を向上させた機械部品の量産化 |

主な利点 |

低コスト, 簡単なプロセス | 優れた寸法制御, 優れた表面仕上げ, 低い不良率 | 水ガラスよりも優れた安定性, 純粋なシリカゾルよりも低コスト |

| 主要な制限 | 高温では強度が低下する, 変形しやすい, 表面が粗い, さらなる欠陥 | より高いコスト, 処理時間が長くなる, 厳格な環境管理が必要 | 表面仕上げと精度は純粋なシリカゾルほど高くありません, プロセス制御は依然として必要 |

5. 結論

ステンレス精密鋳造の決め手となるシェル製造技術, 精度に直接影響する, 表面の完全性, そして欠陥の形成.

水グラスながら, シリカソル, および複合シェル システムにはそれぞれ固有の利点と制限があります。, 単一のプロセスが普遍的に最適であるということはありません.

現代の精密鋳造の支持はますます高まっています プロセスの最適化とハイブリッド シェル戦略, 安定した品質を確保しながら性能とコストを両立.

適切なシェルシステムの選択と厳密なプロセス制御を通じて, メーカーは、厳しい工業規格を満たす高品質のステンレス鋼精密鋳造品を一貫して生産できます。.