1. 導入

延性と柔軟性は、故障することなく変形する材料の能力の2つの側面を表しています.

延性 材料が引張応力の下で有意な塑性変形を受ける能力として定義されます,

一方 展性 圧縮応力の下で変形する能力を指します, 材料をハンマーまたは丸めにすることを可能にする.

両方のプロパティは、エンジニアリングと製造の基本です, コンポーネントの設計方法に影響を与えます, 処理, そして利用されます.

現代のデザインで, エンジニアは、材料がエネルギーを吸収できるようにするためにこれらの特性を考慮する必要があります, 複雑なジオメトリに形作られます, 運用負荷の下で完全性を維持します.

この記事では、技術からの延性と柔軟性について説明します, 製造業, および産業の視点, その重要性に対する権威ある洞察を提供します, 測定, そして実際の応用例.

2. 延性とは?

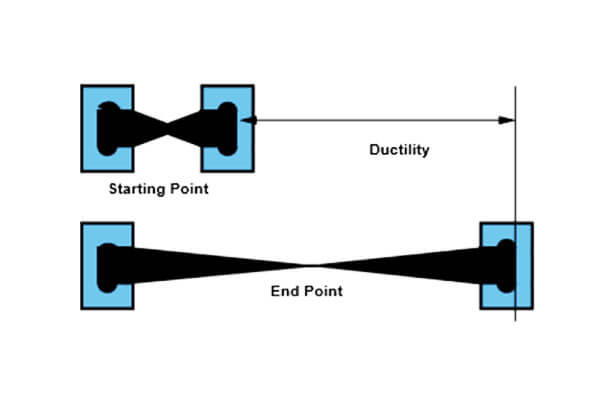

延性は、破砕前に引張応力下で著しい塑性変形を受ける材料の能力を説明する重要な機械的特性です.

簡単に言うと, 延性材料は、壊れることなく伸ばしたり、ワイヤーに引き寄せたりすることができます, これは多くの製造プロセスとエンジニアリングアプリケーションに不可欠です.

延性の仕組み

材料が引張力にさらされる場合, 最初は弾力性があります。つまり、力が除去されたときに元の形に戻ります。.

適用された応力が材料の弾性限界を超えたら, プラスチックの変形段階に入ります, 変更が永続的になる場所.

この永続的な変形の程度, 多くの場合、引張試験中の伸長率または面積の減少によって測定されます, 材料の延性を示します.

- 弾性変形: 一時的な形状の変更; 素材は元のフォームを回復します.

- 塑性変形: 永続的な変更; 負荷が削除されても、材料は元の形状に戻らない.

なぜ延性が重要なのか?

延性は、いくつかの理由でエンジニアリングと製造において重要です:

- エネルギー吸収: 延性材料は、衝撃下でエネルギーを吸収して消散させることができます.

例えば, 多くの自動車コンポーネントは、衝突エネルギーを吸収するために延性金属で設計されています, それにより、乗客の安全性が向上します. - 成形性: 高い延性により、描画などのプロセスを通じて材料を複雑な形に簡単に形成することができます, 曲げ, そして深い絵.

このプロパティは、複雑な部品の製造において重要です. - 設計安全: エンジニアは延性を基準として使用して、構造が突然のことなく予期しない負荷に耐えることができることを保証する, 壊滅的な失敗.

延性材料を設計に組み込むと、安全マージンが追加されます, これらの資料が警告サインを提供するため (変形) 失敗する前に.

3. 閉鎖性とは何ですか?

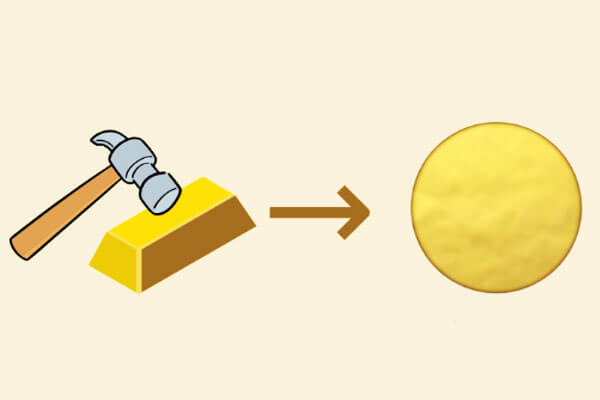

閉鎖性は、亀裂や壊れずに圧縮力の下で変形する材料の能力を説明する重要な機械的特性です.

簡単に言うと, 順応性のある材料はハンマーできます, 巻いた, または、薄いシートと複雑な形に押し込まれます.

この特性は、多くの製造プロセスに不可欠です, 鍛造など, ローリング, そしてスタンピング,

構造的完全性を維持しながら、コンポーネントを望ましいジオメトリに形成する必要がある場合.

閉鎖性の仕組み

材料が圧縮応力にさらされる場合, それを再形成することを可能にするプラスチック変形を受けます.

延性とは異なり, 引張力の下で測定されます, 閉鎖性とは、特に圧力下の変形を指します.

材料が圧縮されるため, その原子は互いに通り過ぎて滑ります, 破壊せずに大規模な再形成を許可します.

圧縮荷重の下で脂っこいに変形するこの能力により、大きな形成に順応性が重要になります, フラット, または複雑に輪郭のある部品.

なぜ閉鎖性が重要なのか?

閉鎖性は、いくつかの理由で製造と設計に不可欠です:

- 効率的な形成プロセス:

順応性のある材料は、薄いシートに簡単に形作ることができます, フォイル, ローリングや鍛造などのプロセスを通じて複雑な部品.

例えば, アルミニウム柔軟性が高いため、耐久性に巻き込むことができます, 飲料缶や飛行機の胴体などの用途向けの軽量シート. - 均一な表面の品質:

柔軟性が高い材料は、処理されると均一な表面を形成する傾向があります, これは、美的アプリケーションと機能的アプリケーションの両方にとって重要です.

スムーズ, 表面でさえ、家電から自動車のボディパネルに至るまでの業界でも重要です. - コスト効率の高い生産:

高い順応性は、形成中の材料の割れや欠陥の可能性を低下させます, 廃棄物の低下と生産の遅れが少なくなります.

これにより、全体的な製造効率と費用対効果が向上します. - 設計の柔軟性:

閉鎖性により、脆性素材で達成するのが難しい複雑なデザインと複雑な形状の作成が可能になります.

デザイナーは、素材のパフォーマンスを損なうことなく、新しいフォームを革新して実験することができるため、このプロパティの恩恵を受けます。.

閉鎖性の重要な側面

- 測定:

閉鎖性は、ローリングなどのテストを通じて評価されます, 曲げ, または圧縮テスト.

壊れずに薄いシートに変形する材料の能力は、その閉鎖性の直接的な指標です. - 材料の例:

金のような金属, 銅, アルミニウムは高い閉鎖性を示します, 大規模な形状が必要なアプリケーションに理想的にする.

例えば, 金は非常に順応性があるので、非常に薄いシートに叩くことができます (金箔) 装飾目的のため.

最も延性のある金属 - 産業の関連性:

などの業界では、 自動車 と航空宇宙, 閉鎖性は、軽量を作成するために不可欠です, 複雑なコンポーネント.

強さを損なうことなく金属を形成する能力は、パフォーマンスと審美的な目標の両方を達成するために重要です.

4. 延性と柔軟性の背後にある科学

延性と柔軟性の原子的および微細構造的基礎を理解することで、材料がストレスの下でどのように振る舞うかについての洞察が得られます.

微細構造因子

粒子構造:

粒子のサイズが小さくなり、降伏強度と延性が向上します. 細い穀物は脱臼の動きを妨げます, 両方のプロパティを強化します.

例えば, 鋼の穀物サイズの縮小から 50 µm to 10 µmは、最大で降伏強度を高めることができます 50%.

転位ダイナミクス:

ストレス下での結晶格子を通る転位の動きは、延性を支配する主要なメカニズムです.

脱臼の動きを容易にする材料は、壊れることなくより広範囲に変形する可能性があります.

位相変換:

熱処理と合金化は、機械的特性を変える相変換を誘発する可能性があります.

オーステナイトの鋼のマルテンサイトへの変換, 例えば, 強度は増加しますが、延性を減らす可能性があります.

元素の合金化:

ニッケルや炭素などの要素は、結晶構造を修正し、脱臼の動きを妨げることにより、延性を高めることができます.

原子および分子メカニズム

原子レベルで, 延性と柔軟性は原子結合の性質に依存します.

延性材料は、原子が緊張下で互いに滑ることを可能にする結合を特徴としています, 順応性材料は、圧縮下でより容易に並べ替えます.

この根本的な違いは、なぜいくつかの金属があるのかを強調しています, 金や銅など, 高い延性と柔軟性の両方を示します, 一方、セラミック, それらの剛性イオン結合で, 脆い.

Brittlenessとの比較

脆い材料, 多くのセラミックを含む, 破壊する前に、かなりの塑性変形を経験しないでください.

このコントラストは、エネルギーの吸収と形成性が重要な用途における延性と順応性の重要性を強調しています.

延性材料と順応性のある材料は、壊滅的な故障なしに変形の利点を提供しますが, しばしば、脆性材料はストレスの下で突然失敗します.

5. 延性と延性の重要な違いは何ですか. 展性?

延性と柔軟性は、さまざまな種類のストレスに材料がどのように反応するかを説明する基本的な機械的特性です.

どちらもプラスチックの変形(破壊せずに形状を変える能力)が含まれますが、彼らはさまざまなタイプの力に適用されます.

これらの区別を理解することは、材料の選択において重要です, 製造業, および構造設計.

応力タイプと変形挙動の違い

- 延性 下に変形する材料の能力を指します 引張応力 (ストレッチ). 非常に延性のある材料は、壊れることなく薄いワイヤに引き込むことができます.

- 展性 下に変形する材料の能力について説明します 圧縮応力 (絞る). 順応性のある材料は、ひび割れずにハンマーまたは薄いシートに巻き込むことができます.

例えば, 金 両方とも非常に延性があり、順応性があります, ジュエリーや電子アプリケーションに最適です.

鉛, 一方で, 非常に順応性がありますが、あまり延性はありません, つまり、それは簡単に形作ることができますが、ワイヤーに十分に伸びることはありません.

測定方法とテスト方法

延性と柔着性がさまざまな種類のストレスを扱うので, エンジニアは、異なるテストを使用してそれらを測定します:

延性テスト

- 引張試験: 延性を測定するための最も一般的な方法. サンプルは壊れるまで引き伸ばされます,

そしてその 伸長率 (元の長さに比べてどれだけ伸びるか) そして 面積の削減 (壊れる前にどれだけ薄くなるか) 記録されています. - 一般的な指標:

-

- 伸長 (%) - 破壊する前に材料がどれだけ伸びることができるかの尺度.

- 面積の削減 (%) - 引張力の下での材料の狭窄を示します.

閉鎖性テスト

- 圧縮テスト: 圧縮荷重を適用して、材料が割れずにどれだけ平らまたは変形するかを観察することを伴います.

- ローリングおよびハンマーテスト: これらは、材料を薄いシートにどの程度適切に形成できるかを決定します.

- 一般的な指標:

-

- 厚さの減少 (%) - 故障せずに材料を薄くすることができる量を測定する.

例えば, アルミニウム 順応性が高く、フォイルおよびシートメタルの用途で広く使用されています, その間 銅, 高い延性と柔軟性の両方を備えています, 電気配線と配管に使用されます.

微細構造および原子レベルの違い

材料が延性または順応性を持つ能力は、その内部原子構造の影響を受けます:

- 延性のある材料 脱臼を可能にする結晶構造を持っています (原子配置の欠陥) 引張応力の下で簡単に移動する.

これは、原子が凝集を維持しながら位置をシフトできることを意味します, 壊れずに材料を伸ばすことができます. - 順応性材料 圧縮時に亀裂に抵抗する原子構造があります.

多くの場合, 彼らは顔中心の立方体を備えています (FCC) クリスタル構造, これにより、原子は破壊せずに互いに通り過ぎることができます.

穀物構造と熱処理の役割

- 細粒の材料 (小さい, 密に詰められた結晶) 圧縮下で亀裂の形成に抵抗するため、より順応性がある傾向があります.

- 粗粒材料 多くの場合、穀物が大きいほど緊張の下で脱臼の移動を容易にするため、より良い延性を示します.

- 熱処理プロセス アニーリングなどは、穀物構造を改良し、内部ストレスを緩和することにより、両方の特性を高めることができます.

例えば, 鋼鉄 適用された熱処理に応じて、より延性または順応性のあるものにすることができます. アニール鋼は延性を改善しました, コールドロールスチールはその柔軟性を高めます.

材料の選択と産業用途

エンジニアと製造業者は、特定のアプリケーションにより、引張変形または圧縮変形がより関連性があるかどうかに基づいて材料を慎重に選択する必要があります.

| 側面 | 延性 (引張応力) | 展性 (圧縮応力) |

|---|---|---|

| 意味 | ワイヤーに伸びる能力 | シートにhammerされ/巻かれる能力 |

| 一次テスト | 引張試験 (伸長, 面積の削減) | 圧縮テスト, ローリングテスト |

影響要因 |

穀物構造, 転位運動 | 原子結合, 亀裂抵抗 |

| 高い特性を持つ金属 | 銅, アルミニウム, 金, 軟鋼 | 金, 銀, 鉛, アルミニウム |

| 一般的なアプリケーション | ワイヤー製造, 構造コンポーネント | 板金, コイン生産, 金属箔 |

| 障害モード | ネッキングの後に骨折が続きます | 過度の圧縮下での亀裂 |

比較表: 延性 vs. 展性

| 側面 | 延性 (引張応力) | 展性 (圧縮応力) |

|---|---|---|

| 意味 | 下に伸びる材料の能力 引張応力 壊れずに | 下で変形する材料の能力 圧縮応力 割れずに |

| 変形のタイプ | 伸長 (電線に引っ張り/伸ばします) | 平坦化 (ハンマー/シートに巻き込まれました) |

| 主な影響ストレス | 張力 (力を引く) | 圧縮 (絞る力) |

| 測定方法 | 引張試験 (伸長と面積の減少の測定) | 圧縮試験, ローリングテスト (厚さの減少の測定) |

一般的な指標 |

– 伸長 (%) - 破壊前のストレッチングの量 – 面積の削減 (%) - 障害前の直径の収縮 |

– 厚さの減少 (%) - 材料が失敗することなくどれだけぶつかりますか |

| 結晶構造の影響 | 顔中心の立方体 (FCC) および体中心の立方体 (BCC) 構造は高い延性に寄与します | FCC構造は、アトミックスライドを許可するため、より順応性がある傾向があります |

| 熱処理の影響 | 熱処理 (例えば, アニーリング) 穀物構造を精製することにより、延性を向上させます | 熱処理は人種性を向上させることができます, 内部応力の減少 |

| ひずみ速度感度 | ひずみ速度が高いと延性が低下します (脆性挙動が増加します) | ひずみ速度が高いと、極端な圧縮下で亀裂が発生する可能性があります |

| 材料の例 (高い延性) | 金, 銀, 銅, アルミニウム, 軟鋼, 白金 | 金, 銀, 鉛, 銅, アルミニウム |

| 材料の例 (低延性) | 鋳鉄, 高炭素鋼, ガラス, セラミックス | 鋳鉄, 亜鉛, タングステン, マグネシウム |

| 一般的なアプリケーション | - 電線 (銅, アルミニウム) - 構造コンポーネント (鋼鉄) - 航空宇宙および自動車部品 |

- 板金 (アルミニウム, 鋼鉄) - コイン (金, 銀) - フォイルおよび包装材料 |

| 障害モード | ネッキング (壊れる前に材料は弱点で狭くなります) | ひび割れ (材料は極端な圧縮の下で壊れる可能性があります) |

| 産業の重要性 | ワイヤー図面で重要です, 構造用途, 耐衝撃性のための延性材料 | ローリングなどのプロセスを形成するために不可欠, ハンマーで叩く, と押し付けます |

6. 延性vsの測定. 展性

材料行動を理解し、製品が設計仕様を満たすことを保証するには、延性と柔軟性の正確な測定が不可欠です.

エンジニアと材料科学者は、これらのプロパティを定量化するために標準化されたテスト方法に依存しています, 材料の選択とプロセスの最適化のための重要なデータを提供します.

下に, 延性と柔軟性を測定するために使用される方法を探ります, 主要なメトリックと標準プロトコルとともに.

延性の引張試験

引張試験は延性を評価するための最も一般的な方法のままです. このテスト中, 標本が骨折するまで徐々に引っ張られます, そして、その変形が記録されます.

手順:

- 標準化されたサンプルは、ユニバーサルテストマシンに取り付けられています.

- マシンは、一定のひずみ速度で制御された引張荷重を適用します.

- データが収集されて、ストレス - ひずみ曲線が生成されます, 弾性から塑性変形への移行がはっきりと見える場合.

重要なメトリック:

- 伸び率: 破壊前の元の長さに対する長さの全体の増加を測定します.

- 面積の削減: 骨折の時点でのネッキングまたは横断的減少の程度を示します.

- 例えば, 軟鋼は、の範囲で伸長値を示す場合があります 20–30%, より脆い材料が示すかもしれませんが <5% 伸長.

規格:

- ASTM E8/E8MおよびISO 6892 引張試験のための詳細なガイドラインを提供します, 信頼性の高い繰り返し可能な測定値を確保します.

順応性のための圧縮および曲げテスト

閉鎖性は通常、材料が圧縮力または曲げの下でどのように動作するかを評価するテストを使用して評価されます.

ローリングテスト:

- ローリングテストで, 材料はローラーに渡され、ひび割れずに薄いシートを形成する能力を測定します.

- このテストは、材料を圧縮下で粗末に変形させることができる程度を明らかにしています.

曲げテスト:

- 曲げテストは、曲げ荷物にさらされたときに破壊することなく変形に耐える材料の柔軟性と能力を決定します.

重要なメトリック:

- 成形性: 障害なしに厚さの最大減少によって定量化されます.

- 曲げ角: 材料を割ることなく曲げることができる角度.

規格:

- ASTMとISOは、順応性を評価するためのプロトコルを確立しています, さまざまな材料や産業にわたる測定の一貫性を確保します.

高度で計装されたテスト方法

正確に, 局所的な測定 - 特に現代の, 薄膜またはナノ構造材料 - 計装されたインデントテストのような高度な技術 (ナノインド化) 採用できます.

ナノインド化:

- この方法では、ダイヤモンドの先端を使用して材料の表面に押し込み、力と変位を記録します.

- ローカルの機械的特性に関する詳細情報を提供します, 硬度と弾性率を含む, これは、延性と柔軟性を間接的に反映する可能性があります.

データ解釈:

- これらのテストから得られた負荷分散曲線は、マイクロスケールでの材料の変形挙動に関する洞察を提供します, 従来のテスト方法を補完します.

7. 延性と延性に影響する要因. 展性

延性と柔軟性は固定された材料特性ではありません; それらは、いくつかの外部および内部要因の影響を受けます.

これらの要因を理解することは、特定のアプリケーション用の材料を最適化しようとするエンジニアとメーカーにとって重要です.

下に, 複数の視点から延性と柔軟性に影響する重要な要因を分析します, 材料組成を含む, 温度, 処理方法, ひずみ速度, および環境条件.

材料構成

材料の化学組成は、その延性と柔軟性を決定する上で重要な役割を果たします.

純粋な金属vs. 合金

- 純粋な金属 金のように, 銅, そして、アルミニウムは、均一な原子構造と脱臼運動の容易さのために、延性と柔軟性が高い傾向があります.

- 合金, 複数の要素が含まれています, 強度を向上させることができますが、多くの場合、延性と柔軟性の低下を犠牲にして.

-

- 例: 炭素を鉄に追加すると強度が高まりますが、延性が低下します, その結果 さまざまな特性を持つスチール (例えば, 高炭素鋼は軟鋼よりも強いが延性が少ない).

不純物と第二相粒子の役割

- 不純物は原子構造を破壊する可能性があります, 延性と柔軟性の低下につながります.

- 例: 銅の酸素含有量は、その延性を大幅に低下させます, これが、酸素を含まない銅が高性能アプリケーションで使用される理由です.

合金要素の効果

- ニッケルとクロム 鋼の靭性を改善しますが、延性をわずかに減らすことができます.

- アルミニウムとマグネシウム 特定の合金の柔軟性を高めます, ローリングと形成により適しています.

温度効果

温度は、延性と順応性の両方に大きな影響を与えます, 多くの場合、素材が処理またはアプリケーションに適しているかどうかを判断する.

高温 (延性の増加 & 展性)

- 温度が上昇するにつれて, 原子振動は増加します, 脱臼の動きと塑性変形が容易になります.

- 例: ホットローリングは、鉄鋼製造で使用されます 高温が順応性を高めます, 形成中の割れを防ぎます.

低温 (延性の低下 & 展性)

- 低温で, 原子移動度が制限されているため、材料は脆くなります.

- 例: サブゼロ温度で, 鋼とアルミニウムの合金は、腹立を経験する可能性があります, 延性変形の代わりに骨折につながります.

延性から脆性への遷移温度 (DBTT)

- 一部の資料, 特に体中心の立方体 (BCC) フェライト鋼のような金属, 展示a 延性から脆性の遷移 低温で.

- 例: 寒冷気候で使用される構造鋼は、壊滅的な壊滅的な故障を避けるために設計する必要があります.

処理方法

さまざまな金属加工と熱処理プロセスは、材料の微細構造を変更することにより、延性と柔軟性を高めたり、劣化させたりすることができます。.

冷間加工 (延性を低下させます & 展性)

- 冷間圧延, 鍛造, 材料の強度を高めるが、作業硬化のために延性を減らす.

- 例: コールドロールスチールは強力ですが、ホットロールスチールよりも延性が少ないです.

熱間加工 (延性を増加させます & 展性)

- ホットローリングなどのプロセス, ホット鍛造, 押し出しは、ひび割れずに著しい塑性変形を可能にします.

- 例: アルミニウム合金の熱い鍛造 順応性を向上させます, 複雑な形を形成しやすくします.

熱処理

などの熱処理方法 アニーリング, 正規化, そしてテンパリング 延性と柔軟性に大きな影響を与えます.

- アニーリング 内部応力を軽減し、穀物構造を再結晶することにより延性を回復します.

- テンパリング 硬度と延性のバランスをとることにより、鋼の靭性を改善します.

ひずみ速度 (変形率)

材料が変形する速度は、故障前にストレッチまたは圧縮する能力に影響します.

遅い変形 (より高い延性 & 展性)

- 材料がゆっくりと変形されるとき, アトミック再配置には、ストレスに対応するのに十分な時間があります, につながる より高い延性と順応性.

急速な変形 (延性が低い & 展性)

- 高いひずみ速度は、原子の再編成を防ぎます, 素材をより脆くします.

- 例: 高速衝撃テストは、材料が突然の負荷で骨折することができることを示しています, 通常の条件下で延性がある場合でも.

環境条件

のような外部要因 腐食, 倦怠感, および放射線被曝 時間の経過とともに材料特性を劣化させる可能性があります.

腐食と酸化

- 腐食性環境は原子結合を弱めます, 腹立ちと延性の低下につながります.

- 例: 水素抱負 水素原子が金属に浸透したときに発生します, 突然の失敗を起こしやすくします.

周期的な負荷と疲労

- 繰り返される応力サイクルは、延性と柔軟性の両方を低下させるマイクロクラックを引き起こす可能性があります.

- 例: 航空機の材料は疲労障害に抵抗する必要があります, これが、アルミニウム合金が耐久性のために慎重に設計されている理由です.

放射線被ばく

- 核環境で, 原子構造における放射線による欠陥は、脆性につながる可能性があります.

- 例: 原子炉圧力鋼は、長い運用期間にわたって延性を維持するために放射線耐性でなければなりません.

概要表: 延性と延性に影響する重要な要因. 展性

| 要素 | 延性への影響 | 閉鎖性への影響 | 例 |

|---|---|---|---|

| 材料構成 | 合金は延性を低下させる可能性があります | 特定の合金は人種性を改善します | 高炭素鋼は、軟鋼よりも延性が少ない |

| 温度 | 熱とともに増加します | 熱とともに増加します | ホットローリングは両方のプロパティを改善します |

| 処理方法 | コールドワーキングは延性を減らします, アニーリングはそれを復元します | ホットな作業は順応性を向上させます | コールドロールスチールと. アニール鋼 |

| ひずみ速度 | ひずみ速度が高いほど延性が低下します | ひずみ速度が高いと順応性が低下します | 突然の衝撃は脆性不全を引き起こします |

| 環境条件 | 腐食と疲労は延性を弱めます | 腐食は、順応性材料の亀裂を引き起こす可能性があります | 鋼の水素包含 |

8. 結論

延性と柔軟性は、さまざまな種類のストレスの下で材料がどのように振る舞うかを決定する重要な特性です.

延性により、材料は引張荷重の下で伸びることができます, これは、エネルギーの吸収と柔軟性を必要とするアプリケーションにとって非常に重要です.

展性, 一方で, 圧縮力の下で材料を形成することができます, 効率的なシェーピングプロセスを促進します.

基礎となる微細構造因子を理解することにより, テスト方法論, 環境の影響, エンジニアは、特定のアプリケーションに合わせて材料性能を最適化できます.

この記事で説明したデータ駆動型の洞察とケーススタディは、延性と順応性に基づいた慎重な材料の選択がより安全になることを示しています。, より耐久性のある, より効率的な製品.

製造業がデジタル統合と持続可能な慣行で進化し続けているにつれて,

進行中の研究と革新は、これらの重要な特性をさらに強化するでしょう, 現代のエンジニアリングが絶えず変化する産業景観の要求を満たすことを保証する.