1. 導入

スチールは、現代の産業用アプリケーションのバックボーンのままです, 建設において重要な役割を果たす, 自動車製造, 航空宇宙工学, 重機, そして消費財.

最も多目的で広く使用されている素材の1つとして, スチールは、さまざまな処理方法への適応性の多くを負っています,

その特性に大きな影響を与えます, パフォーマンス, そして使いやすさ.

これらの処理手法の中で, ホットローリング そして コールドローリング 最も基本的な2つです.

これらの方法は、最終的な機械的特性を決定します, 表面仕上げ, 鋼の寸法精度, 最終的には、特定のアプリケーションへの適合性に影響します.

その間 ホットロールスチール 寸法精度がそれほど重要ではない大規模な構造コンポーネントで一般的に使用されています,

コールドロールスチール 緊密な許容値と改善された表面仕上げを要求するアプリケーションには好まれます.

これら2つのローリングプロセスの重要な違いを理解することは、エンジニアにとって不可欠です, メーカー,

プロジェクトに適切な種類のスチールを選択する必要がある調達スペシャリスト.

この記事はaを提供します 詳細, 多面分析 ホットロールとコールドロールスチールの,

生産方法をカバーします, 機械的特性, コストへの影響, 産業用途, 環境への影響.

2. スチールローリングプロセスの概要

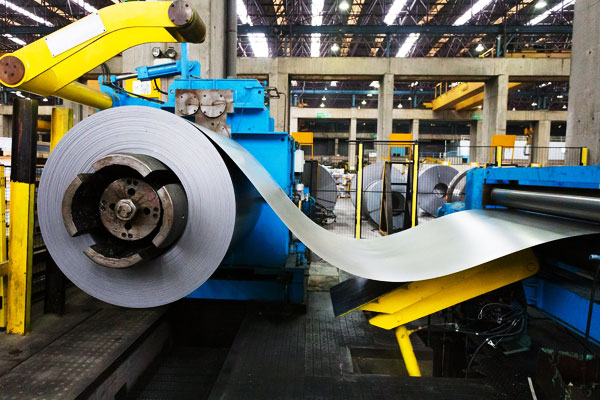

ローリングは、一連のローラーを通過することでスチールを圧縮して伸ばすことを伴う重要なメタルワーキングプロセスです.

このプロセス 厚さを減らします, 穀物構造を改良します, そして 機械的特性を強化します. ローリングは、望ましい形状を達成するのにも役立ちます, プレートなど, シーツ, バー, および構造セクション.

スチールローリングは広く分類されます ホットローリング そして コールドローリング, プロセスが発生する温度に基づいています.

ホットローリングvs. 冷間圧延: 基本的な違い

- ホットローリング 高温で実行されます, 通常は上にあります 1,100°F〜2,300°F (600°C〜1,300°C), 鋼の順応性があり、形を簡単に保ちます.

- 冷間圧延 またはその近くで行われます 室温, 鋼を変形させるためにより高い力を必要とするが、機械的特性と表面品質の改善をもたらす.

歴史的進化

ローリングプロセスは何世紀にもわたってメタルワークで使用されてきました, 初期のローリングミルがにさかのぼります 16世紀.

最初は, この技術は、シートの平坦化に使用される単純な手操作ミルに限定されていました.

しかし, によって 19THおよび20世紀, 機械工学と産業の自動化の進歩

生産できる高速ローリングミルの開発につながった 高強度, 精密設計鋼.

今日, ホットローリングとコールドローリングの両方が、現代の製造に不可欠になっています,

必要なサポート産業 バルク生産効率と精密設計コンポーネントの両方.

3. 詳細を処理します: コールドロールスチールと. 熱間圧延鋼材

ホットローリングとコールドローリングは、異なる温度条件下で鋼を形作る2つの異なる方法です, 機械的特性の変動をもたらします, 表面仕上げ, および寸法精度.

3.1. 熱間圧延鋼材

ホットロールスチールは、さまざまな業界で最も広く使用されている鋼型の1つです, 主にそのため 費用対効果, 加工のしやすさ, および高い汎用性.

で生産 鋼の再結晶ポイントを上回る温度の上昇, ホットロールスチールは、優れた機械的特性を提供します,

に適したものにする 構造的な, 自動車, および重い産業用途.

プロセスの概要

の ホットローリングプロセス 高温で鋼を整形することが含まれます, 通常は~の範囲です 1,100°F〜2,300°F (600°C - 1,300°C),

材料がプロセス全体で柔らかく順応性のあるままであることを保証する. 重要な段階には含まれます:

段階的なプロセス:

- 加熱 - スチールビレット, スラブ, または花をaに置きます 炉の再加熱, 彼らが望ましいローリング温度に達する場所.

- ローリング - 加熱されたスチールは、その厚さを減らしてシートに形作る一連のローラーを通過します, プレート, バー, または構造コンポーネント.

- 冷却 - ローリング後, 鋼が受ける 空冷 または、希望の微細構造を達成するために、水スプレーで制御された冷却.

- コイルまたは切断 - アプリケーションに応じて, ホットロールスチールはです ロールに巻かれるか、特定の長さにカットします さらに処理するため.

- デスケール (オプション) - 酸化物層 (ミルスケール) ホットローリング中に形成されるのは、酸吸えまたは機械的洗浄を通じて除去できます.

ホットローリングスチールの重要な特性

表面仕上げと外観

- ホットロールスチールには 粗い, うろこ状の表面 高温処理中に発生する酸化のため.

- の存在 ミルスケール, 薄い酸化物層, 影響を与える可能性があります 溶接性と塗料の接着 しかし、漬物や機械的粉砕を通じて取り外し可能です.

機械的性質

- 高い延性 - ホットローリングプロセス 穀物構造を改良します, 鋼を作る 形成しやすい, 曲げる, と溶接.

- 降伏強度が低い - ホットロールスチールには 降伏強度が低い 粗い粒構造のために同じ組成の冷たい丸鋼と比較して.

- 適度な硬度 - 冷たいロールスチールほど硬くはありませんが, ホットロールスチールが提供します 構造用および産業用途に適した硬度.

寸法精度

- により 熱膨張と収縮, 通常、ホットロールスチールにはあります 緩やかな寸法公差 コールドロールスチールと比較して.

- 冷却プロセスが引き起こす可能性があります 反る, わずかな厚さの変動, または不均一なエッジ, 追加の処理が必要になる場合があります.

ホットロールスチールの利点

- 費用対効果 - ホットロールスチールはです より手頃な価格 が原因で冷たいロールスチールより よりシンプルな処理と低いエネルギー要件.

- 高い作業性 - 熱い巻き鋼の延性性がある 簡単な曲げ, 形にする, そして溶接, に最適です 構造用途.

- より速い生産時間 - ホットローリングプロセスが許可されます 高速製造, 有効化 低コストでの大量生産.

- 内部応力はありません - コールドローリングとは異なり, 残留応力を導入します, ホットロールスチールは残ります ストレスフリー, 機械加工または溶接中の反りのリスクを軽減します.

- 大規模な可用性 - ホットロールスチールは一般的に利用可能です 厚くて大きなセクション, に適したものにする 構造フレームワークとヘビーデューティアプリケーション.

ホットロールスチールの短所

- ラフな表面仕上げ - の存在 ミルスケールと表面の不規則性 5月

追加の処理が必要です (酸洗い, 研削, またはサンドブラスト) aを必要とするアプリケーションの場合 滑らかな仕上がり. - より低い寸法精度 - 熱の膨張と収縮がつながる可能性があります 厚さのわずかな変動, 幅, そして形を整える, それをあまり適していません 精密工学.

- コールドロールスチールと比較して強度が低くなります - 延性がありますが, ホットロールスチールには より粗い穀物構造, その結果 降伏強度と硬度が低い.

- 腐食の影響を受けやすい - 追加のコーティングや治療なし, ホットロールスチールはです 酸化と錆の形成を起こしやすい.

- 特定のアプリケーションに追加の処理が必要です - 一部のアプリケーションが必要になる場合があります 二次処理 のような 機械加工, コーティング, またはアニーリング 目的のプロパティを実現します.

3.2. 冷間圧延鋼材

コールドロールスチールは、産業で必要な産業で広く評価されています 高精度, 優れた表面仕上げ, 機械的特性の強化.

ホットロールスチールとは異なり, 高温で形成されます, コールドロールスチールが受ける 室温またはその近くでさらに処理します,

その結果、強度が向上します, 寸法精度, および表面の品質.

プロセスの概要

コールドローリングはaです 金属加工プロセス それ ホットロールスチールを洗練および強化します 低温でのさらなる変形にさらされることにより.

このプロセスはスケールを排除します, 機械的特性を改善します, 優れた品質を保証します.

段階的なコールドローリングプロセス:

- 酸洗い - ホットロールスチールはAnを受けます 酸お風呂 削除する ミルスケールと表面酸化物.

- 冷間圧延 - 洗浄された鋼は一連のシリーズを通過します 高圧ローラー 室温で, 厚さを減らし、硬度を高めます.

- アニーリング (オプション) - 延性が改善されている場合, 鋼が受ける 熱処理 内部ストレスを緩和するため.

- テンパリング & 肌の通過 (オプション) - アニーリング缶の後の軽いローリング 表面仕上げを強化します, 硬度を調整します, 平坦性を向上させます.

- 表面仕上げ & コーティング (オプション) - などのプロセス 亜鉛メッキ, 給油, または絵を描く 耐食性を高めるために適用できます.

コールドロールスチールの重要な特性

表面仕上げと外観

- 非常に滑らかで洗練された表面, ミルスケールまたは酸化物層がない.

- 必要なアプリケーションに適しています 審美的な魅力または正確なコーティング (例えば, 塗装またはメッキの表面).

機械的性質

- より高い引張強度 - コールドワーキングが増加します 強度と硬さ, 変形により耐性を高めます.

- ホットロールスチールと比較して延性が低い - 硬度が低下します 曲げ可能性, 制御された形成技術が必要です.

- 残留応力 - コールドローリングが紹介します 内部応力, これにつながる可能性があります ねじれ 機械加工または溶接中.

寸法精度

- よりタイトな許容範囲, 精密コンポーネントに最適になります.

- 中の材料の損失が少ない 後処理, 加工コストの削減.

コールドロールスチールの利点

- 優れた表面仕上げ - コールドロールスチールには クリーン, スムーズ, しばしば光沢のある表面, に最適です 装飾用途またはコーティングされた製品.

- 機械的強度が高い - 硬化効果が増加します 引張と降伏強度, 必要性を減らす 追加の強化治療.

- 正確な寸法制御 - ホットロールスチールとは異なり, コールドロールスチールです 正確な厚さと形状の仕様まで製造されています, さらなる機械加工の必要性を最小限に抑える.

- 硬度と耐摩耗性が向上しました - コールドローリングが増加します 硬度, 耐摩耗性を高める 高ストレスアプリケーション.

- 薄いセクションのより良い形成性 - 延性が少ないが, コールドロールスチールは簡単です パンチ, カット, または形 正確なコンポーネントに.

コールドロールスチールの短所

- より高いコスト - コールドローリングに関与する追加の処理 生産コストが増加します, ホットロールスチールよりも高価になります.

- 延性の低下 - 強い間, コールドロールスチールです あまり形成できません そして、過度に曲がった場合、割れたり壊れたりする可能性があります.

- 残留応力 - コールドローリングが紹介します 内部応力, 原因となる可能性があります ねじれ 切断または溶接中.

- 腐食感受性 - 表面には欠けているため ミルスケール, それはです 酸化と錆びを起こしやすい 保護されていない場合.

- 厚さの利用可能性が限られています - コールドローリングは一般的にです 薄い材料に適しています, その間 より厚いセクションは、処理するのに困難です.

4. コールドロール対. ホットロールスチール - 詳細な比較

特定のアプリケーションに適した鋼を選択するには、 コールドロールスチールとホットロールスチールの違い.

各タイプにはあります 明確な機械的特性, 表面特性, コストへの影響, さまざまな産業への適合性.

このセクションでは, これらの2つの製造プロセスを複数の視点から比較して、エンジニアとメーカーが情報に基づいた意思決定を行うのを支援します.

機械的特性の比較

鋼の機械的特性がそれを決定します 強さ, 耐久性, 延性,

そして全体的なパフォーマンス さまざまなアプリケーションで. コールドローリングとホットローリングはこれらのプロパティにユニークな方法で影響を与えます.

引張強度と降伏強度

- コールドロールスチール もっている より高い引張強度と降伏強度 作業硬化のため. コールド変形は鋼を強化します, 機械的ストレスにより耐性を高めます.

- 熱間圧延鋼, 強い間, 比較的です より柔らかく、より延性があります 追加のひずみ硬化なしで自然に冷めるからです.

| 機械的特性 | 冷間圧延鋼材 | 熱間圧延鋼材 |

|---|---|---|

| 抗張力 | 〜550-700 MPa | 〜400-550 MPa |

| 降伏強さ | 〜400-550 MPa | 〜250-400 MPa |

| 延性 | より低い (もっと強く, もっと脆い) | より高い (より形式的) |

| 硬度 | 作業硬化により高くなります | より低い, しかし、熱処理によって強化される可能性があります |

表面仕上げと寸法精度

鋼の表面の外観と精度は、 自動車, 航空宇宙, そしてエレクトロニクス.

- コールドロールスチール オファー スムーズ, 磨かれた, 欠陥のない表面 制御されたローリングおよび仕上げプロセスのため.

- 熱間圧延鋼 を持っています 粗い, うろこ状の表面 高温での酸化による.

| 特徴 | 冷間圧延鋼材 | 熱間圧延鋼材 |

|---|---|---|

| 表面の質感 | スムーズ, 磨かれた, 規模のない | 粗い, 酸化物が覆われています (ミルスケール) |

| 寸法精度 | よりタイトな許容範囲, 正確な厚さと形状 | 冷却中の収縮により、それほど正確ではありません |

| 表面処理のニーズ | 多くの場合、塗装/コーティングの準備ができています | 通常、デスケールが必要です, 酸ピクルス, または追加の仕上げ |

微細構造と残留応力

の 内部粒構造 鋼の溶接の性能に影響します, 機械加工, 長期的な耐久性.

- コールドローリングは穀物構造を改良します, につながる より高い強度ですが、内部応力が増加しました. これは、切断または溶接中に反りや歪みを引き起こすことがあります.

- ホットロールスチールはより均一です, リラックスした穀物構造, ストレス誘発性の変形を起こしやすくします.

| 側面 | 冷間圧延鋼材 | 熱間圧延鋼材 |

|---|---|---|

| 粒子構造 | 洗練された, 細長い穀物 | 同等, 均一な穀物 |

| 残留応力 | 低温のために高い | より低い, より安定しています |

| 溶接性 | 溶接前に応力緩和が必要になる場合があります | 歪みなしで溶接しやすい |

耐食性

耐食性は重要です 海洋環境, 屋外構造, および化学処理装置.

- コールドロールスチール, その滑らかな表面のため, 塗料や亜鉛めっきなどのコーティングのより良い接着を提供します.

しかし, 保護治療なし, それはです 錆びやすい ミルスケールレイヤーがないため、ホットロールスチールよりも. - ホットロールスチールは、自然にスケールレイヤーを開発します, どれの 耐食性を提供します, しかし、このレイヤーは剥がれる可能性があります, 不均一な腐食につながります.

| 特徴 | 冷間圧延鋼材 | 熱間圧延鋼材 |

|---|---|---|

| 自然腐食抵抗 | 低い (保護コーティングが必要です) | 適度 (ミルスケールは一時的な保護を提供します) |

| 亜鉛メッキ/絵画への適合性 | 素晴らしい (滑らかな表面は強い接着を保証します) | コーティングする前に洗浄が必要です |

| 最良の保護方法 | 電気めっき, 亜鉛メッキ, 粉体塗装 | 溶融亜鉛めっき, 給油, 絵画 |

熱および電気的特性

スチールの熱および電気的特性は、その使用に影響します エンジニアリング, 製造業, およびパワーシステム.

- コールドローリングは強度を増加させますが、熱または電気の特性を大幅に変更しません.

- ホットロールスチールは、元の熱特性を保持します, それを作る 機械加工が簡単です, カット, そして形を整える 高温で.

| 財産 | 冷間圧延鋼材 | 熱間圧延鋼材 |

|---|---|---|

| 熱伝導率 | 作業硬化のためにわずかに低い | リラックスした穀物構造により高くなります |

| 電気抵抗率 | やや高め (密度の高い構造) | より低い (より導電性) |

コストと生産の考慮事項

コストは、材料の選択において重要な役割を果たします, 特に 大量生産および大規模なインフラストラクチャプロジェクト.

- コールドローリングには追加の処理手順が必要です, それを作る より高価な ホットローリングよりも.

- ホットロールスチールは、より低い処理コストで大量に生産されます, それを作る 構造用途向けの費用対効果の高いオプション.

| 側面 | 冷間圧延鋼材 | 熱間圧延鋼材 |

|---|---|---|

| 生産コスト | 追加の処理により高い | 単純化された生産により低い |

| エネルギー消費量 | より高い (追加のローリング, アニーリング, 仕上げ) | より低い (処理手順が少ない) |

| 材料廃棄物 | 少ない (正確な形状はスクラップを減らします) | もっと (追加の仕上げプロセスが必要です) |

まとめ: 冷たい巻きと使用する時期. 熱間圧延鋼材

| 要素 | 冷間圧延鋼材 | 熱間圧延鋼材 |

|---|---|---|

| 最適な用途 | 精密コンポーネント, 美学, コーティングされた表面 | 大きな構造部品, 溶接用途 |

| 強さ | より高い引張強度と降伏強度 | 中程度の強さ, より高い延性 |

| 成形性 | もっと強く, あまり形成できません | より順応性, 形作りが簡単です |

| 表面仕上げ | スムーズ, 磨かれた | 粗い, ミルスケールで |

| 耐性制御 | 非常に正確です | 精度が低い |

| 料金 | より高価な | より手頃な価格 |

5. さまざまな業界にわたるアプリケーション

スチールは重要な材料です さまざまな産業, で重要な役割を果たす 工事, 自動車, 航空宇宙, 製造業, そしてエレクトロニクス.

間の選択 コールドロールとホットロールスチール に依存します 特定のアプリケーション要件, 含む 強さ, 精度, 表面仕上げ, そして費用対効果.

自動車産業

の 自動車 業界の要求 高性能材料 そのバランス 強さ, 重さ, 成形性, そしてコスト.

コールドロールスチールとホットロールスチールの両方が広く使用されています, しかし、 さまざまなコンポーネント.

自動車製造におけるコールドロールスチール

- 車のボディパネル: コールドロールスチール 滑らかな表面と高強度 それを理想的にしてください ドア, フード, とフェンダー.

- 構造強化: 高強度のコールドロールスチールが使用されています クラッシュ耐性コンポーネント, 車両の安全性の向上.

- 精密部品: 必要なコンポーネント 厳しい公差, のような シートフレームとブラケット, からの恩恵を受ける 寸法精度 コールドロールスチールの.

自動車製造におけるホットロールスチール

- シャーシと構造フレーム: ホットロールスチール 高い延性 許可します 簡単な形 の中へ 車のフレームとアンダーボディ構造.

- ホイールリムとサスペンションパーツ: 必要なコンポーネント 耐衝撃性と耐久性が高くなります 多くの場合、熱い巻き鋼で作られています.

- 排気システム: の 耐熱性と費用対効果 ホットロールスチールを適しています マフラーとパイプ.

業界の傾向: に向かってシフトします 軽量車, 高度な高強度コールドロールスチール (ああ) 人気を集めています 安全基準を維持しながら、車両の重量を減らします.

建設とインフラストラクチャー

スチールはaです 基本的な資料 で 建物, 橋, およびインフラストラクチャプロジェクト, 提供する 構造の完全性と耐久性.

建設中のホットロールスチール

- 構造ビームと柱: ホットロールスチールは広く使用されています iビーム, Hビーム, その他の負荷を含む構造 そのせいで 費用効率と高強度.

- 補強材: で使用されます コンクリート補強 (鉄筋) 建物や橋の引張強度を改善するため.

- 鉄道線路: の 高い靭性と耐衝撃性 ホットロールスチールの鉄道建設に不可欠になります.

建設中のコールドロールスチール

- 建築要素: コールドロールスチールの滑らかな仕上げ に適しています 装飾的なファサード, 手すり, と階段.

- プレハブスチールコンポーネント: で使用されます モジュール式建物の建設 どこ 精度と一貫性 必要です.

- 屋根と被覆: 提供します 天候の抵抗と美的魅力 現代の構造で.

業界の傾向: の採用 地震耐性のある建物のための高強度のコールドロールスチール 増加しています, エンジニアが強化しようとするように 構造の安全性と材料の使用量を削減します.

航空宇宙産業

の 航空宇宙 セクターの要求 軽量, 高強度材料 と 厳しい公差 確実に 安全性とパフォーマンス.

航空宇宙のコールドロールスチール

- 航空機の構造コンポーネント: で使用されます 高ストレス領域 必要とする 例外的な強度と寸法の安定性.

- エンジンコンポーネント: などの高精度部品 ブラケットとファスナー コールドロールスチールの恩恵を受ける 硬化プロパティを動作させます.

- インテリアパネル: の スムーズ, 審美的に魅力的です 表面はそれを理想的にします 航空機のキャビンインテリア.

航空宇宙のホットロールスチール

- 着陸装置とサポート構造: の 延性と靭性 熱い鋼鉄の鋼のために重要です 耐衝撃性コンポーネント.

- 航空機の格納庫とサポート施設: ホットロールスチールはで使用されます 航空インフラストラクチャの建設.

業界の傾向: コールドロールした超高強度鋼 (UHSS) でますます使用されています 軽量航空宇宙アプリケーション, 燃料効率と構造性能の向上.

製造および重機

製造業は両方に依存しています ホットロールとコールドロールスチール のために 機械, ツール, と設備.

製造における冷たい鋼鉄

- 精密エンジニアリングコンポーネント: で使用されます 歯車, ベアリング, とファスナー, どこ 厳しい許容範囲は重要です.

- 電化製品と白品: 冷蔵庫, 洗濯機, とオーブン 冷たいロールスチールが必要です 審美的および構造的な理由.

- 電気エンクロージャ: で使用されます パネルとスイッチギアボックス その必要性 滑らか, 均一な表面 絵画とブランディングのため.

製造中のホットロールスチール

- 頑丈な機械: に最適 クレーン, ブルドーザー, および農業機器 そのせいで 高いタフネス.

- 配送コンテナ: の 費用対効果と耐久性 ホットロールスチールのものは、それを好む選択にします 貨物と貯蔵容器.

- パイプラインとタンク: で使用されます 流体輸送および産業用貯蔵アプリケーション.

業界の傾向: の台頭で 業界 4.0, 自動鋼の形成と精密製造

メーカーにプッシュしています 高強度のコールドロールスチールを選択します 複雑な機械コンポーネント用.

エレクトロニクスおよび消費財

小型化と高精度の製造により、需要が高まりました エレクトロニクスおよび消費者製品のコールドロールスチール.

電子機器のコールドロールスチール

- スマートフォンのフレームとケーシング: 必要 滑らかな表面と正確な形状.

- バッテリーエンクロージャー: で使用されます 電気自動車 (EV) バッテリーハウジング 確実に 構造的完全性.

- コンピューターハードウェア: サーバー, デスクトップ, ラップトップは冷たい巻き鋼を利用しています シャーシとエンクロージャー.

消費財のホットロールスチール

- キッチン家電: のようなアイテム ストーブとグリル ホットロールスチールを使用してください 耐熱性と耐久性.

- ジム機器: ダンベル, ウェイトプレート, エクササイズマシン からの恩恵を受ける 耐衝撃性 ホットロールスチールの.

- 家具フレーム: 産業用家具と貯蔵ラックは使用されています 低コストのホットロールスチール.

業界の傾向: の台頭 電気自動車 (EVS) とスマートテクノロジー の需要が増加しています 精密バッテリーと電子コンポーネント製造のコールドロールスチール.

造船および海洋産業

船舶と沖合の構造物が必要です 耐腐食性と耐久性のある材料.

造船のホットロールスチール

- 船体構造: の 高い靭性と溶接性 ホットロールスチールのために不可欠になります 船体.

- デッキとバルクヘッドの補強: 提供します 構造の完全性と耐衝撃性.

- 石油掘削装置とオフショアプラットフォーム: で使用されます 海洋グレードスチール そのため 塩水抵抗.

造船における冷たいロールスチール

- インテリアフィッティングとパーティション: 提供します 精度, 耐食性, そして美学.

- 高性能マリンコンポーネント: で使用されます ナビゲーションおよび制御システム 必要とする 厳しい公差.

業界の傾向: の使用 先進的な高張力鋼 (ああ) 腐食耐性合金 造船で成長しています 燃料効率と寿命を強化します.

6. 結論

要約すれば, コールドロールとホットロールスチールの選択はに依存します 特定のアプリケーション要件.

ホットロールスチールはaです 費用対効果の高いオプション 構造用途向け, コールドロールスチールオファー 優れた強度, 精度, そして美学.

これらの区別を理解することで、メーカーができます 材料の選択を最適化します, コストを削減する, パフォーマンスを向上させます.

鉄鋼産業が進化し続けているにつれて, 技術の進歩と持続可能性イニシアチブ 両方のローリングプロセスの未来を形作ります,

それらがグローバルな製造と工学にとって重要なままであることを保証します.