1. 導入

CNC加工とは?

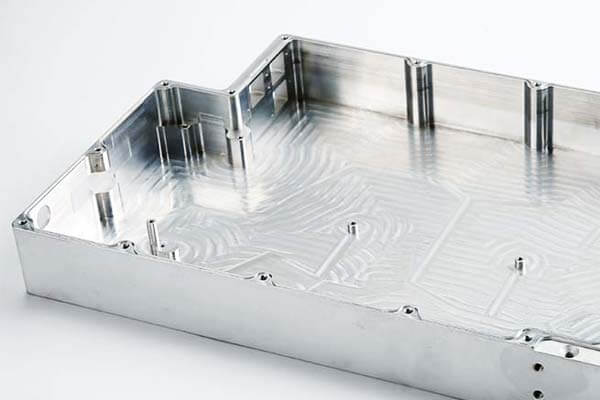

CNC (コンピュータ数値制御) 機械加工は、コンピューター制御マシンを使用して複雑な部品を正確に作成できる最先端の製造プロセスです.

金属などの材料を処理する機能を備えています, プラスチック, および複合材料, CNC加工 航空宇宙のような業界で広く使用されています, 自動車, 医療機器, そしてエレクトロニクス.

このテクノロジーは、その精度で知られています, 再現性, そして多用途性, これは、高品質を生成するために重要です, 複雑なコンポーネント.

CNC加工における壁の厚さの重要性

壁の厚さとは、部分の外面と内側の表面間の距離を指します. 単純な次元のように思えるかもしれませんが, 壁の厚さは、パーツデザインの最も重要な側面の1つです.

CNC加工部品の壁の厚さは、その機械的特性に直接影響を与えます, 強さも含めて, 安定性, 外力に対する抵抗.

さらに, 壁の厚さは、部品の製造可能性において重要な役割を果たします.

軽量アプリケーション用の部品の設計または高強度の構造用途か, 正しい壁の厚さは、最適なパフォーマンスと費用対効果を達成するための鍵です.

投稿の目的

この投稿の目的は、CNC加工における壁の厚さの概念に深く潜ることです, それに影響を与える要因を調べる,

薄壁の部品を加工することに関連する課題, デザイナーとメーカーにベストプラクティスを提供します.

最後までに, 高品質の部品の生産を確保するために、設計要件と機械加工機能のバランスをとる方法を明確に理解できます.

2. CNC加工の壁の厚さは何ですか?

壁の厚さの定義

CNC加工では, 壁の厚さとは、コンポーネントまたは部分の内面と外側の表面間の測定を指します.

この次元は、部品がストレスの下でどのように機能するかを定義するため、重要です, その重量, そして、どれほど簡単に機械加工できるか.

本質的には, 壁の厚さは、部品の機械的完全性を決定します.

製品設計における役割

壁の厚さは、使用中に部品がどのように動作するかを決定する上で基本的な役割を果たします.

一般に、厚い壁はより大きな強度と負荷をかける容量を提供します, 薄い壁は部品の全体的な重量を大幅に減らすことができますが, 軽量アプリケーションに適しています.

部品のデザイン, したがって, 強度間の慎重なバランスをとる行為が必要です, 重さ, 製造上の制約, これらはすべて、壁の厚さの影響を直接受けます.

3. CNC加工で壁の厚さが重要なのはなぜですか?

壁の厚さは、CNC加工で最も影響力のある設計パラメーターの1つです.

部品の強度とパフォーマンスに影響を与えるだけでなく、材料の選択にも影響します, 製造時間, そしてコスト.

薄壁の部品, 例えば, 減量の面で利益を提供する場合がありますが、:

- 構造の完全性の低下: 薄い壁は、部品の強さを損なう可能性があります, 負荷の下で曲がったり壊れたりする傾向があります.

- 機械加工の課題の増加: 薄い壁は、ゆがみや歪みなどの問題を避けるために、機械加工中に正確な制御を必要とします.

- 物質的な制限: 一部の材料は、固有のプロパティのため、薄壁の用途には適していない場合があります, 脆性や低張力強度など.

4. 壁の厚さは、材料の選択と性能にどのような影響を与えますか?

CNC加工用に選択された材料は、理想的な壁の厚さを決定する上で重要な役割を果たします.

一部の資料, アルミニウムや特定のポリマーなど, より寛容であり、強さを損なうことなく薄い壁を可能にします,

一方他の人は, ステンレスやチタンなど, 構造的完全性を維持するために、より厚い壁が必要です.

- アルミニウム: 軽量の特性で知られています, アルミニウムは、強度を大幅に失うことなく、より薄い壁を処理できます.

0.5mmという低い壁の厚さは、CNC加工で一般的に達成可能です.

- スチールと ステンレス鋼: これらの材料, 彼らの強さのため, 通常、厚い壁が必要です.

通常, 鋼鉄とステンレス鋼の部品は、割れや反りを防ぐために1mmから10mmの範囲の壁を必要とします. - チタン: チタンは強いです, 航空宇宙で一般的に使用される熱耐性材料.

しかし, 構造強度のために厚い壁が必要です. 2mm〜10mmの壁の厚さのチタン部品は一般的です. - プラスチック およびポリマー: プラスチックは、多くの場合、非常に薄い壁を達成できます, 時には0.5mmと同じように薄い, 機械加工の柔軟性と容易さのため.

しかし, 冷却中の材料の収縮は、一貫した厚さを確保するために考慮する必要があります.

5. CNC加工の壁の厚さを測定するために使用されるツールは?

CNCの機械加工では、壁の厚さの正確な測定が重要です。.

三次元測定機 (三次元測定機)

CMMはプローブを使用して、部品寸法の正確な測定値を取得します, 壁の厚さを含む.

このマシンは例外的な精度を提供し、高精度部品に広く使用されています. 複雑なジオメトリと到達しにくい領域を非常に詳細に測定できます.

超音波厚さゲージ

このツールは音波を利用して材料の厚さを測定します.

他の方法が実行不可能である可能性のある複雑なジオメトリを持つ厚い材料または部品を測定するのに特に便利です.

超音波の厚さゲージは非破壊的であり、迅速な測定値を提供します, 生産中の品質管理チェックに理想的にします.

レーザースキャン

レーザースキャナーは、部品の表面から3Dデータをキャプチャし、複雑な形状のさまざまなセクションで壁の厚さを測定できます.

それらは、複雑なデザインの部品を検査するのに特に有益です。.

このテクノロジーは迅速なスキャンを可能にし、部品のジオメトリに関する包括的な情報を提供します.

6. CNC加工の壁の厚さに影響する要因

いくつかの要因は、CNC加工で望ましい壁の厚さを達成する能力に影響を与えます:

- 材質の種類: 説明したように, 材料の種類は、達成可能な壁の厚さに大きな影響を与えます.

アルミニウムのような柔らかい材料は、薄い壁を可能にします, チタンのような硬い材料には、より厚い壁が必要です. - マシン機能: CNCマシンの精度はもう1つの重要な要素です.

高度な制御システムを備えたハイエンドCNCマシンは、より厳しい許容範囲を達成できます, より薄くなります, より正確な壁の厚さ. - 部分ジオメトリ: 曲線や複雑なデザインを備えた複雑なジオメトリは、壁の厚さの均一な維持をより困難にする可能性があります.

鋭い角や深い空洞のある部分も、均一性の点で課題を提示する可能性があります. - ツーリングとカッターの選択: 適切な切削工具は、一貫した壁の厚さを維持する上で重要な役割を果たします.

誤ったツールの選択は、不均一なカットやツール摩耗につながる可能性があります, 最終的な寸法に悪影響を与える可能性があります.

7. CNC加工に理想的な壁の厚さ

CNC加工で理想的な壁の厚さを達成することは、パフォーマンスの微妙なバランスです, 強さ, 製造, および物質的な考慮事項.

部品の壁の厚さは、その構造的完全性だけでなく、加工プロセスの容易さと費用対効果にも影響します.

このセクションでは, CNC加工の壁の厚さに関する一般的なガイドラインを探ります, 強度と体重のトレードオフ,

そして、より薄い壁の強化におけるデザイン要素の役割.

壁の厚さの一般的なガイドライン

CNC加工部品の理想的な壁の厚さは、いくつかの要因によって異なります, 使用されている材料を含む, 部品の関数, および機械加工プロセス.

特定の推奨事項は、業界とアプリケーションによって異なりますが, いくつかの一般的なガイドラインがあります:

- アルミニウムとプラスチック用: 壁の厚さは通常の範囲です 1 mmから 6 mm 軽いコンポーネント用.

強度と重量の比率を必要とする非荷重を伴わない部品または部品, 壁の厚さは、この範囲の下端に落ちるように最適化できます. - スチールとステンレス鋼用: 鋼の合金から部品を機械加工するには、より厚い壁が必要になる場合があります,

通常は~の範囲です 3 mmから 10 mm 以上, 特に、高負荷またはストレスにさらされるコンポーネントの場合. - チタン用: その強度と高い加工性のため, チタンで作られた部品は、多くの場合、壁の厚さを備えています 2 mmから 6 mm.

しかし, より複雑なチタンコンポーネント用, 厚さは、アプリケーションによって異なる場合があります. - 薄壁の部品の場合: 壁の厚さは薄くなることがあります 0.5 mm ケーシングやエンクロージャーなどの非負荷を含むコンポーネント用.

しかし, このような薄い壁を加工するには、製造プロセス中の変形を避けるために、機械機能と材料特性に注意を払う必要があります.

強度と重量のバランス

理想的な壁の厚さを決定する際の主な課題の1つは、 強さ そして 重さ.

壁の薄い壁は、部品の全体的な重量を減らします, これは、航空宇宙や自動車などの業界で特に重要です, 体重の減少がパフォーマンスの向上と燃料効率につながる可能性がある場合.

しかし, 過度に薄い壁は、部品の構造的完全性を損なう可能性があります, 負荷またはストレスの下での潜在的な故障につながります.

適切なバランスを見つけるため:

- 負荷要件を検討してください: 部品にかなりの負荷がかかる場合, 耐久性を確保し、故障を防ぐためには、厚い壁が必要です.

- 構造強化のために最適化します: 壁が薄い場合でも, デザインには、ような機能を組み込むことができます rib骨, ガセット,

または内部サポート あまりにも多くの材料を追加せずに部品を強化するため. - パフォーマンスをシミュレートします: 使用 有限要素分析 (FEA) 部品がストレスの下でどのように動作するかをシミュレートします.

FEAは、材料の使用を最小限に抑えながら、構造の完全性を維持する最小壁の厚さを識別するのに役立ちます.

薄い壁の構造上の考慮事項

薄い壁で部品を設計するとき, 追加の設計要素は、構造的完全性を維持するのに役立ちます.

これらの考慮事項により、部品は、目的の壁の厚さに妥協することなく、アプリケーションの要求に耐えられることが保証されます。:

- rib骨とガセット: リブまたはガセットを薄壁の部品に追加すると、重量を大幅に増やすことなく強度を大幅に改善できます.

これらの機能は、パーツ全体にストレスをより均等に分配するのに役立ちます, 反りまたは失敗の可能性を減らす. - 切り身とチャンファー: 鋭い角は避ける必要があります, 彼らがひび割れにつながる可能性のあるストレス集中を作成するにつれて.

その代わり, 切り身 (丸いエッジ) または 面取り (面取りされたエッジ) ストレスを軽減し、薄壁部分の全体的な耐久性を改善するのに役立ちます. - 中空セクション: 全体的に堅実である必要がない部品の場合, くぼみます 部品のセクションは、部品の構造強度を維持しながら体重を減らすことができます.

- 可変壁の厚さ: 場合によっては, 部品は、さまざまな壁の厚さで設計できます, 壁が最もストレスを伴い、それほど重要ではない領域で薄くなる領域で壁が厚い場所.

これにより、軽量の節約とパフォーマンスのニーズのバランスが取れます.

加工制約と壁の厚さの制限

理想的な壁の厚さはアプリケーションに依存しますが, それを考慮することも不可欠です 加工機能 CNC機器の.

- 最小壁の厚さ: CNCマシンは、通常、壁を薄くて処理できます 0.5 mmから 1 mm, しかし、実際の制限は材料と機械加工プロセスによって異なります.

非常に薄い壁の場合, 製造業者は、ワーピングや偏向などの問題を防ぐために、特別なツールまたはテクニックを使用する必要がある場合があります. - ツールのたわみ: 薄い壁はより傾向があります ツールのたわみ 加工中, 不均一な厚さや表面仕上げが不十分な場合があります.

たわみを最小限に抑えるため, より短いツール, より遅い飼料レートが必要になる場合があります. - 材料の収縮: 特定の素材, 特にプラスチック, そしていくつかの金属, 機械加工後に冷めると縮小する可能性があります.

この収縮は、壁の厚さの変動につながる可能性があります, 特に薄壁のコンポーネントの場合.

部品の最終寸法が寛容にとどまることを保証するために、設計フェーズでこれを説明することが重要です. - 熱関連の歪み: 薄壁の部品は、機械加工中の熱に対してより敏感になる可能性があります, 特に、高速切断または重い機械加工が関与している場合.

これにより、熱歪みにつながる可能性があります, 反る, または材料特性の変化. 冷却技術, クーラントやエアブラストの使用など, 多くの場合、これらの効果を軽減するために使用されます.

8. 薄い壁CNC加工による課題

薄壁の部品は、体重の減少などの利点を提供します, 彼らにはいくつかの課題があります:

- 反りと歪み: 薄い壁は反りやすいです, 特に機械加工の熱サイクル中.

一貫した温度と冷却速度を維持することは、これらの問題を最小限に抑えるために不可欠です. - ツール摩耗の増加: 薄壁の部品は、ツール圧力の下で曲げて偏向する傾向があります, ツールの摩耗を加速し、部分的な精度に悪影響を与える可能性があります.

- 冷却と仕上げの複雑さ: 薄い壁には、歪みを避けるために慎重な冷却管理が必要です.

さらに, 部品の脆弱性のため、研磨やコーティングなどの仕上げプロセスはより困難になる可能性があります.

9. 最適な壁の厚さを達成するためのベストプラクティス

CNC加工の壁の厚さで作業するときに最良の結果を確実にするために, 次のベストプラクティスを検討してください:

- 設計上の考慮事項: 材料特性を説明する堅実なデザインから始めます, 加工制約, および部分的な機能. 必要でない限り、過度に薄い壁を避けてください.

- ストレスと変形を最小限に抑えます: ストレス領域の厚いセクションを使用し、ストレス集中につながる可能性のある鋭い角を避ける.

リブやガセットなどの補強機能を使用して、薄壁のセクションをサポートすることを検討してください. - CNCマシン設定の最適化: 速度などのマシン設定を調整します, 送り速度, 薄い壁の薄い部品の熱応力と機械的応力を最小限に抑えるための切断経路.

- 品質管理と検査: 精密測定ツールを使用して、壁の厚さを定期的にチェックし、機械加工プロセス全体で一貫性を確保する.

10. 一般的な壁の厚さの問題を回避する方法

CNC加工の壁の厚さに関連する一般的な問題を回避するため, これらの戦略に従ってください:

- 壁の厚さの矛盾: マシンのキャリブレーションが正しいことを確認し、矛盾を防ぐためにツーリングが鋭いことを確認してください. 定期的な品質チェックは不可欠です.

- 構造的完全性を維持します: フィレットなどのデザイン機能を使用してください, rib骨, 薄い壁の部分を強化し、ストレスを分配するためのガセット.

- 許容度の調整: 設計段階で適切な許容範囲を設定すると、寸法エラーのリスクが減り、全体的な機械加工プロセスが改善されます.

11. 8 壁の厚さを最小限に抑えるためのヒント

CNC加工用の薄い壁で部品を設計するには、慎重な機能のバランスが必要です, 耐久性, と製造性.

理想的な壁の厚さを達成するには、部品を効率的かつ費用効率で機械加工できるようにしながら、強度の設計を最適化することが含まれます.

ここにあります 8 あなたがあなたの要件を満たす薄い壁の部品を作成するのに役立つ実用的なデザインのヒント:

適切な素材を選択してください

適切な材料を選択することは、構造的完全性を維持する薄壁部分を達成するために重要です.

強度と重量の比率が高い素材は、薄壁のデザインに最適です. 例えば:

- アルミニウム: 優れた加工性と優れた強度と重量の比率の軽量素材, 薄壁の部品に理想的な選択肢になります.

- チタン: 優れた強度と耐食性を提供します, アルミニウムよりも機械にとってより挑戦的かもしれませんが.

さらに, 材料の機械加工性を考慮してください.

機械加工が難しい材料, 特定のステンレス鋼や硬化した合金のように, 機械加工中の変形を防ぐために、より厚い壁が必要になる場合があります.

アプリケーションに基づいて壁の厚さを最適化します

部品に必要な最小壁の厚さは、その意図した使用に大きく依存します.

高負荷の影響を受けない部品の場合, ブラケットやエンクロージャーなど, 薄い壁は実現可能な場合があります 0.5 mm.

しかし, 負荷をかけるコンポーネント用, 強度を確保し、ストレスの下での故障を防ぐために厚い壁が必要です.

ヒント: シミュレーションツールまたはプロトタイピングを使用して、さまざまな壁の厚さをテストし、実際の条件下でのパフォーマンスを評価します.

これにより、体重を減らすことと十分な構造的完全性を維持することとのバランスをとることができます.

強化機能を実装します

体重を大幅に増やすことなく、薄壁の部分を強化する, 追加 補強機能 rib骨のように, ガセット, または内部ウェビング.

これらのデザイン要素は、部品全体により均等にストレスを分配するのに役立ちます, 局所的な変形または破損を防ぐ.

- rib骨: 屈曲を防ぎ、全体的な強さを改善するための追加のサポートを提供できます.

- ガセット: 薄いセクションの変形を防ぐ三角形または格子形の補強材.

- フィレット/チャンファー: 丸い角またはベベルを追加して、薄い壁に亀裂や故障を引き起こす可能性のあるストレス集中を減らす.

制御ツールのたわみ

薄壁の部品を機械加工するとき, ツールのたわみ 大きな懸念事項です.

切削工具が材料を通過するように, 彼らは圧力の下で曲がることができます, 壁の厚さや表面仕上げの問題が不均一になる可能性があります.

ツールのたわみを最小限に抑えるため:

- 使用 短い切削工具 ツールオーバーハングの長さを短縮します, 剛性を高めることができます.

- 加工パラメーターを調整します 飼料レートや切断力を減らすための切断速度や、ツールのたわみの関連するリスクなど.

加工パラメーターを最適化することにより, 部品が一貫した厚さと高い表面の品質を維持することができます.

熱安定性の設計

薄壁の部分は特に影響を受けやすいです 熱歪み 機械加工中の特定の領域での熱の濃度のため.

過度の熱は反りを引き起こす可能性があります, 特に、温度変動の下で拡張して収縮するプラスチックや金属などの材料で.

これに対抗するために:

- 考慮する 熱膨張特性 材料を選択するとき.

- 埋め込む 冷却戦略 加工中, クーラントやエアブラストの使用など, 寸法の精度を維持し、薄いセクションでの反りを防ぐため.

これにより、部品は機械加工プロセス中および機械加工後にその形状と安定性を保証します.

有限要素分析を使用します (FEA)

有限要素解析 (FEA) 部品がさまざまな負荷や条件の下でどのように動作するかをシミュレートするための強力なツールです.

FEAを使用して, 実際に加工する前に、薄い壁のある部品の性能を予測できます.

- 異なる壁の厚さが部品のパフォーマンスにどのように影響するかをシミュレートします, 応力分布, および変形.

- FEAの結果に基づいて設計を調整します, 強度と製造可能性の両方の壁の厚さを最適化します.

FEAを使用すると、プロセスの早い段階で設計の変更について情報に基づいた決定を下すことができます, 生産における費用のかかるエラーのリスクを減らす.

表面仕上げの計画

機械加工後, 部品は、多くの場合、陽極酸化のような表面仕上げプロセスを受けます, メッキ, または研磨.

設計段階でこれらのプロセスによって追加される厚さを説明することが不可欠です.

- 表面仕上げ効果: いくつかの仕上げ方法, 陽極酸化やメッキなど, 部品の表面に少量の材料を追加できます, 厚さがわずかに増加します.

最終部分の壁の厚さが、仕上げが適用された後、許容可能な許容範囲内に残っていることを確認してください.

ヒント: 薄壁のセクションのストレスを最小限に抑える仕上げ方法を選択します. 例えば, 過度の熱が必要な仕上げは避けてください, 繊細な薄い壁の領域を歪める可能性があります.

機械加工の専門家に相談してください

ついに, 常に協力してください CNC加工の専門家 設計段階で.

CNC機械工は、ツール選択に関する貴重な洞察を提供できます, 機械加工戦略, そして、あなたのデザインに関する潜在的な問題.

また、デザインを最適化して、所望の壁の厚さで部品が製造可能であることを確認することもできます.

- ツールの摩耗とたわみを最小限に抑えるツールオプションと機械加工技術について話し合う.

- プロトタイプテストで協力して、本格的な制作に進む前にデザインが期待どおりに機能するようにすることを確認してください.

12. 結論

CNC加工で理想的な壁の厚さを達成することは、繊細なバランスをとる行為です.

壁の厚さに影響を与える要因を理解し、ベストプラクティスに従うことによって,

メーカーは、必要な強さを満たす部品を生産できます, 耐久性, と性能基準.

アルミニウムを使用しているかどうか, 鋼鉄, チタン, またはプラスチック, 壁の厚さを注意深く考慮すると、最適な機能と最小限の廃棄物を備えた高品質の部品が保証されます.

高品質のカスタムCNC機械加工製品をお探しの場合, Dezeを選択することは、製造業のニーズに最適な決定です.