導入

電気自動車として (EV) 市場は加速します, 高品質の需要, 耐久性のある, また、軽量コンポーネントはこれまでになく緊急になっています.

メーカーは、EVの厳しいパフォーマンス基準を満たす部品を開発すると同時にコストを削減し、生産効率を向上させることに絶えず圧力を受けています.

この風景の中で, 鋳造ソリューションは、重要な製造技術として浮上しています, 多数の利点を提供します.

複雑な幾何学の生成から最高の精度を確保することまで, キャスティングテクノロジーは、EVコンポーネントのユニークな需要を満たす上で重要な役割を果たします.

この記事では、高度なキャスティングソリューションが電気自動車業界のイノベーションをどのように促進しているかを探ります.

1. 電気自動車製造における鋳造の役割

キャスティングは、電気自動車用の幅広いコンポーネントを生産するために使用される非常に用途の広い製造プロセスです.

溶融物質を型に注ぐために特定の形を作ることが含まれます, その後、それが冷めると固まります.

鋳造の主な利点の1つは、複雑で複雑な幾何学を生成する能力です, 精度とパフォーマンスの両方を要求するEV部品に特に役立つようにする.

EV製造には一般的にいくつかの鋳造プロセスが採用されています, それぞれが特定の部分への適合性のために選択されました:

- 砂型鋳造: これは、生産量が少ない大きなパーツを作成するための最も古く、最も広く使用されている方法の1つです. 高精度が重要ではない部品に最適です.

- ダイカスト: ダイキャスティングは大量に使用されます, 細部と高次元の精度を必要とするより小さなコンポーネントの大量生産, 通常、アルミニウムやマグネシウムなどの材料で.

- インベストメント鋳造: 精密鋳造とも呼ばれます, このプロセスは、複雑なデザインと優れた仕上げの複雑な部品を作成するのに最適です.

一般に、重要なパワートレインコンポーネントに使用されます, モーターハウジング, その他の高性能部品.

キャスティングは、EV業界にとって特に価値のあるいくつかの重要な利点を提供します:

- 精度: キャスティングは非常に厳しい許容範囲を提供します, これにより、EVコンポーネントが完全に適合し、期待どおりに機能することが保証されます.

- 設計の柔軟性: 複雑な形と複雑な詳細を作成する機能により、より革新的な生産が可能になります,

効率的な部品, 特に、熱管理や体重減少などの分野で. - 費用対効果: 金型が設計されたら, ユニットあたりのコストは、生産スケールとして大幅に減少します, 大量生産のための非常に費用対効果の高いプロセスを鋳造する.

- スケーラビリティ: 鋳造プロセスは、増加する需要を満たすために簡単に拡大できます, メーカーが電気自動車市場の急速な成長に追いつくことができるようにする.

2. 鋳造ソリューションの恩恵を受ける電気自動車の主要なコンポーネント

鋳造は、電気自動車を作るいくつかの重要なコンポーネントの生産において重要な役割を果たします (EVS) 効率的, 安全, 信頼できます.

以下は、鋳造技術から大きな恩恵を受ける電気自動車の主要なコンポーネントです:

パワートレインコンポーネント

パワートレインは、あらゆる電気自動車の中心です, 電気エネルギーを機械的なパワーに変換する責任があります. 鋳造の恩恵を受ける重要なパワートレインコンポーネントが含まれます:

- モーターハウジング: 鋳造アルミニウムとマグネシウム合金は、一般的に電気モーター用のハウジングを作成するために使用されます.

EVモーターハウジング これらの素材は軽量です, 強い, 優れた熱散逸を提供します, これは、モーターの性能と長寿にとって重要です.

- ギアボックス部品: EVSのギアボックスは、電力モーターからホイールに電力を伝達します.

鋳物は、正確な幾何学と滑らかな動作を可能にしながら、電気モーターによって生成される高トルクに耐えるために必要な強さを提供します.

ハウジングなどのコンポーネント, ギアシャフト, そして、ハウジングは多くの場合、投資キャスティングを使用して生産されます. - ドライブシャフト: ドライブシャフト, モーターからホイールに電力を送信します, 鋳造方法を使用して作成することもできます.

ドライブトレインのキャストコンポーネントは、最適な強度と一定の回転運動に関連する応力を処理するために設計されています.

バッテリーシステム

バッテリーはEVの最も重要なコンポーネントです, その安全性を確保します, パフォーマンス, そして、熱管理が最重要です.

鋳造ソリューションは、いくつかのバッテリー関連コンポーネントで使用されます:

- バッテリーエンクロージャー: これらのケーシングは、外部の衝撃からバッテリーセルを保護します, 漏れを防ぎます, バッテリーサーマルイベント中に安全を提供します.

鋳造アルミニウムとマグネシウムは、通常、軽量の特性と機械的ストレスに耐える能力に使用され、効率的な熱管理に貢献します. - 熱管理コンポーネント: キャストコンポーネント, ヒートシンクや冷却チャネルなど, バッテリーパックの最適な温度を維持するのに不可欠です.

熱管理コンポーネント 効率的な熱管理により、バッテリーが望ましい温度範囲内で動作することが保証されます, パフォーマンスと寿命の強化.

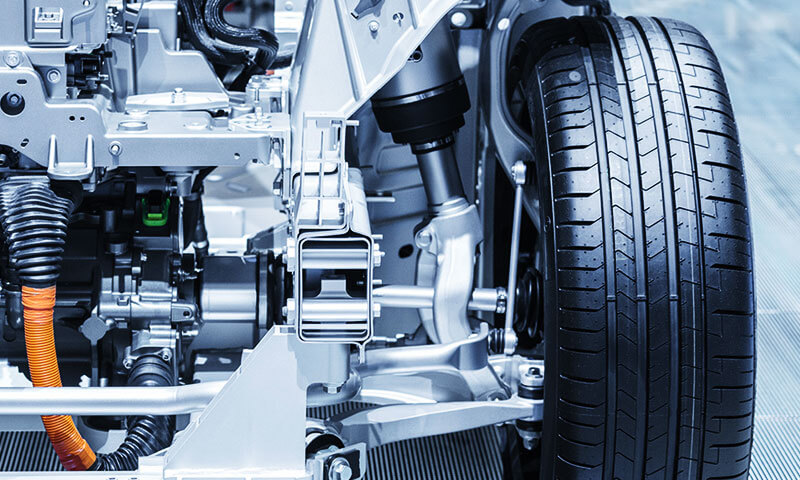

シャーシと構造コンポーネント

車両の重量を削減することは、運転範囲とエネルギー効率を最大化するための電気自動車製造の最優先事項です.

キャスティングにより、メーカーは軽量を生産できます, 精度の高い高強度構造成分.

- シャーシコンポーネント: EVシャーシは軽量でありながら、バッテリーパックやその他のコンポーネントの重量をサポートするのに十分堅牢でなければなりません.

鋳造アルミニウムとマグネシウム合金は、サブフレームなどのシャーシ部品を生産するためによく使用されます, クロスメンバー, およびサスペンションマウント.

電気自動車業界でのギガキャスティング - 構造括弧とサポート: 鋳造部品は、EVのさまざまなコンポーネントを接続するサポート構造も形成します,

サスペンションシステムのブラケットなど, バッテリーマウント, そして、車両の不足の強化.

EVサスペンションメンバー これらの部品は、車両の全体的な重量を抑えながらストレスに耐えるのに十分な強さでなければなりません.

冷却システム

熱管理は電気自動車にとって重要です, 特に高性能EVの場合.

冷却システムは、その重要なコンポーネントを保証します, 特にバッテリーとモーター, 過熱して最適に実行しないでください.

鋳造は、効果的な熱散逸を促進する部品を生産する上で重要な役割を果たします.

- ヒートシンク: ヒートシンク, 冷却システムに不可欠です, アルミニウムダイキャスティングを使用して一般的に作られています.

これらの部品は、バッテリーまたはモーターによって生成された過剰な熱を吸収して消散するように設計されています, システムの安定性を維持するのに役立ちます. - 冷却ハウジング: 鋳造アルミニウムハウジングは、冷却システムにも使用されます, ポンプとラジエーターを含む, バッテリーやモーターなどのコンポーネント全体でクーラントを効率的に循環させる.

- 冷却コンポーネント用のブラケットとマウント: 一次冷却成分に加えて, さまざまな小さな部品,

取り付け冷却システムのブラケットなど, 複雑な形状を生成し、全体的な車両の重量を減らす能力により、キャスティングの恩恵を受ける.

その他の構造的および機能的成分

パワートレインおよびバッテリーシステムを超えて, EVには他の多数のコンポーネントが必要です, その多くは、鋳造技術を使用して生産されています. これらには以下が含まれます:

- ステアリングコンポーネント: 鋳物は、ステアリングコラムパーツを作成するために使用されます, ラック, と括弧.

鋳造によって提供される精度と強度は、これらの部品が軽量のままである間に運転中に経験した力を処理できることを保証します. - サスペンションメンバー: サスペンションコンポーネント, コントロールアームなど, ナックルズ, クロスメンバー, 多くの場合、軽量の素材で鋳造されます.

これらの部分は、強くて柔軟である必要があります, 全体的な車両の体重を減らすのに役立ちながら優れたパフォーマンスを提供します. - 内部部品: 多くのEVには、インテリアデザインに鋳造部品が組み込まれています, シートフレームを含む, ドアハンドル, その他の機能成分.

キャスティングの汎用性により、メーカーは複雑なデザインの部品を作成できます, 強さ, そして美的魅力. - アンダーボディ保護: パーツをキャストします, 構造補強材とアンダーボディシールドを含む,

EVのバッテリーと重要なコンポーネントを外部損傷から保護するために使用されます, 道路の破片や衝撃など.

その他の機能的および審美的な部分

多くの場合、EVには非構造要素の鋳造コンポーネントが必要です, 車両の機能と審美的な魅力の両方を強化する:

- ドアハンドルとエクステリアトリム: アルミニウムと亜鉛ダイキャスティングは、一般的にドアハンドルなどの部品を生成するために使用されます, 鏡, と装飾的なトリム.

これらのコンポーネントは、耐久性と軽量であるだけでなく、視覚的に魅力的で腐食にも耐性がある必要があります. - シートフレーム: 鋳造部品は、EVでシートフレームを生産するために使用されます. これらの部品は、車両の居住者に構造的なサポートを提供するのに十分な強さでありながら強力である必要があります.

3. 電気自動車の鋳造に使用される材料

鋳造に適した材料を選択することは、パフォーマンスに直接影響を与える重要な決定です, 耐久性, 安全性, 電気自動車の重量 (EV) コンポーネント.

鋳造に使用される材料は、各コンポーネントの特定の要件を満たすだけでなく、全体的な車両の効率と持続可能性にも貢献する必要があります.

電気自動車が軽量構造を優先するように, 優れた熱放散, そして優れた強さ, 材料の選択がさらに重要になります.

下に, EVの鋳造で一般的に使用される重要な材料と、それらがさまざまな重要なコンポーネントに不可欠である理由を探ります.

アルミニウム

アルミニウム 軽量特性の組み合わせにより、電気自動車の鋳造で最も広く使用されている材料の1つです, 強さ, 優れた熱伝導性.

アルミニウムの汎用性により、幅広いEVコンポーネントに適しています, 構造部分と高性能要素を含む.

- 軽量: アルミニウムは軽いです, これにより、車両の全体的な重量が大幅に削減されます, 運転範囲とエネルギー効率の向上.

- 耐食性: アルミニウムは、腐食に対する保護を提供する酸化物層を自然に形成します,

要素にさらされている屋外およびアンダーボディコンポーネントに最適に. - 熱伝導率: アルミニウムは散逸熱に優れています, バッテリーケーシングに最適です, モーターハウジング, およびヒートシンク, 過熱を防ぐために効率的な冷却が必要です.

アプリケーション:

- シャーシコンポーネント (サブフレーム, クロスメンバー, 制御アーム)

- バッテリーエンクロージャー

- モーターハウジング

- ヒートシンクと冷却コンポーネント

- サスペンション部品

マグネシウム

マグネシウムは最も軽い構造金属です, アルミニウムと比較して大幅な節約を提供します,

これは、強度やパフォーマンスを損なうことなく電気自動車の重量を減らすのに特に価値があります.

マグネシウム合金は、高強度と重量の比率を必要とするコンポーネントで一般的に使用されています.

- 非常に軽量: マグネシウムの低密度は、軽量コンポーネントに好ましい選択肢となります, EVの全体的な重量を減らし、駆動範囲を延長するのに役立ちます.

- 高強度: 軽量にもかかわらず、, マグネシウムは強く、その機械的特性を改善するために合金化できます,

モーターハウジングや構造コンポーネントなどの重要な部品に適しています. - 熱伝導率: マグネシウム合金は、良好な熱散逸も提供します, これは、パワートレインとバッテリーシステムの熱性能を管理する上で重要です.

アプリケーション:

- パワートレインコンポーネント (モーターハウジング, ギアボックス)

- シャーシパーツとブラケット

- 軽量構造コンポーネント (シートフレーム, 括弧)

銅

銅 電気自動車産業では、その優れた電気伝導率のために不可欠です.

EVは、効率的な配電のために銅に大きく依存しています, 銅はバッテリーから電気モーターやその他の電気部品への電気エネルギーの滑らかな移動を可能にするため.

- 優れた電気導電率: 銅の電気を効率的に実行する能力は、モーター巻線に不可欠であるため,

電気配線, コネクタ, EVの電気システムの他の重要なコンポーネント. - 耐久性と耐食性: 銅は腐食に耐性があります, 電気コンポーネントが時間の経過とともにパフォーマンスを維持することを保証します, 過酷な環境でも.

- 熱伝導率: 銅はまた、優れた熱伝導体です, これは、電気システムの熱出力の管理に役立ちます.

アプリケーション:

- モーター巻き

- バッテリーコネクタ

- 電気配線とコネクタ

- 熱交換器

高強度鋼および合金

高強度鋼と高度な合金は、構造的完全性を維持しながら高応力に耐える必要があるコンポーネントの電気自動車で使用されます.

これらの材料は、車両の安全に重要な部分によく見られます, パフォーマンス, そして耐久性.

- 高い強度と耐久性: 鋼と高度な合金は、重い荷物を持つ構造成分に必要な強度を提供します,

サスペンションメンバーや安全関連部品など. - 摩耗と疲労に対する抵抗: 高強度鋼合金は、連続的な応力に耐えるように設計されています, 倦怠感, そして着る,

一定の機械的荷重にさらされるコンポーネントに理想的にする, シャーシやサスペンションシステムなど. - 延性: これらの材料は、優れた延性を提供するように設計できます, つまり、それらは破壊せずに変形に耐えることができることを意味します,

動的な力を経験する部品の重要な特徴.

アプリケーション:

- シャーシと構造コンポーネント

- サスペンション部品 (制御アーム, ナックルズ)

- 安全性が批判的なコンポーネント (バンパー, クラッシュビーム)

- ブラケットと補強

亜鉛合金

亜鉛合金は、その優れたキャスティブのために鋳造で一般的に使用されます, 耐食性, 非常に詳細な部品を生産する能力.

それらは通常、正確な許容値を必要とし、極端な機械的応力を受けない小さなコンポーネントに使用されます.

- 簡単なキャスト性: 亜鉛合金は他の多くの金属よりも鋳造が簡単です, 複雑なジオメトリを持つ高精度部品を生産するのに理想的なものになります.

- 耐食性: 亜鉛合金は腐食に耐性があります, 外部トリムや小さな機能部品などのコンポーネントがさまざまな環境条件で耐久性のあるままであることを確認する.

- 費用対効果が高い: 亜鉛は、アルミニウムのような他の合金と比較してより手頃な価格です, コスト効率が重要な懸念事項である部品にとって魅力的な選択肢となる.

アプリケーション:

- エクステリアトリム (ドアハンドル, 鏡)

- 小さな機能成分 (バッテリーカバー, 括弧)

- 装飾コンポーネント

複合材料とハイブリッド材料

従来の鋳造材料ではありませんが, 高度な複合材料, そして、ハイブリッド材料がアプリケーションの鋳造にますます使用されています,

特に軽量および高性能コンポーネントの場合.

これらの材料は、多くの場合、アルミニウムやマグネシウムなどの金属と繊維強化を組み合わせて、強度などの特性を強化します, 剛性, および減量.

- 強度と重量の比率が改善されました: 複合材料は、従来の金属よりも軽いが高い強度を提供します, 電気自動車のさらなる体重の節約に貢献します.

- カスタマイズ: これらの材料は、特定のアプリケーションに合わせて調整できます, メーカーがパフォーマンスのために部品を最適化できるようにします, 料金, 製造効率.

- 耐食性: 複合材料は、腐食に対する優れた耐性を提供します, 過酷な環境にさらされた部品の耐久性を改善します.

アプリケーション:

- 軽量構造コンポーネント

- 高性能パワートレインパーツ

- バッテリーケースとエンクロージャー

4. EVコンポーネントの投資キャスティングの利点

投資キャスティングは、EVで必要な複雑で高性能の部品を生産するのに特に有益です, 正確な場所, 強さ, そして、軽量が不可欠です.

EVコンポーネントの投資キャスティングの主な利点は次のとおりです:

高精度と詳細

投資キャスティングにより、メーカーは複雑な幾何学を持つ非常に詳細な部品を生産することができます, 他の製造プロセスで達成することは困難です.

この精度は、EVコンポーネントにとって重要です, 多くの場合、パフォーマンスを改善するための複雑なデザインがあります, 効率, そして美学.

- 細かい公差: 投資キャスティングは、厳しい許容範囲を達成できます, 部品が完全に適合し、高効率で動作することを保証する.

例えば, モーターハウジングなどのコンポーネント, ギアボックス, また、バッテリーエンクロージャーには、最適に機能するために正確な寸法が必要です. - 複雑な形状: 複雑な内部機能と薄い壁を備えた部品を生産する機能により、軽量のデザインが可能になります,

これは、範囲を最大化し、エネルギー消費を減らすためにEV製造において重要です.

例: 投資キャスティングは、電動モーターハウジングなどの部品を生産するためによく使用されます,

複雑な幾何学を持ち、最小重量を提供しながらストレスの下で構造的完全性を維持する必要があります.

材料の多様性

投資キャスティングの重要な利点の1つは、幅広い材料を使用する能力です, 標準的な金属から高性能合金まで.

EVコンポーネント用, 最適な特性を持つ特定の合金を使用する機能は、必要なパフォーマンスと耐久性を達成するために重要です.

- 高性能合金: 投資キャスティングは、高強度アルミニウムなどの特殊な合金の使用をサポートしています, マグネシウム, とステンレス鋼,

優れた熱伝導率を提供します, 耐食性, および重量節約特性. - テーラード材料: メーカーは、特定のアプリケーション向けに設計された材料を選択できます,

パワートレインコンポーネントの高温抵抗や構造要素の軽量合金など.

例: 投資キャスティングは、マグネシウム合金から作られたモーターハウジングなどのコンポーネントに使用できます,

低重量と高強度の組み合わせを提供する, または熱放散を必要とするバッテリーエンクロージャ用のアルミニウム合金.

後処理の必要性の低下

投資キャスティングは一般に、金型のすぐに優れた表面仕上げの部品を生産します.

これにより、追加の機械加工または仕上げの必要性がなくなります, 時間とコストの両方を節約します.

- 滑らかな表面仕上げ: 投資キャスティングプロセス中に達成された高品質の表面仕上げ

研削などの広範な二次操作の必要性を減らす, 研磨, または機械加工. - 欠陥が少ない: その精度で, 投資キャスティングは、後続の処理ステップ中に発生する可能性のある欠陥の可能性を減らします.

これにより、品質が高くなり、無駄が少なくなります, これは、EV製造のような業界で特に重要です, コンポーネントの品質と安全性が最重要です.

例: EVのアルミニウム部品を鋳造します, バッテリーエンクロージャやモーターハウジングなど,

投資キャスティングのスムーズな生産能力の恩恵を受ける, 最小限の後処理を必要とする欠陥のない表面.

軽量化と効率

EV産業は、軽量に重点を置いており、車両の重量を減らして効率を向上させ、バッテリーの範囲を拡張します.

投資キャスティングは、強度と重量の比率の軽量でありながら堅牢な部品の設計をサポートしています, これはEVにとって不可欠です.

- 薄壁の部品: 投資キャスティングプロセスは、軽くて強い両方の薄壁コンポーネントを作成することを可能にします.

これは、モーターハウジングなどの部品にとって特に重要です, ギアボックス部品, 重量を最小限に抑えながら重大なストレスに耐えなければならない構造コンポーネント. - 材料効率: 投資キャスティングは、材料の使用に関して効率的です.

従来の機械加工プロセスとは異なります, かなりの材料廃棄物が含まれる場合があります,

投資キャスティングは、ネットシェープ部品に近い部品を作成します, つまり、材料が無駄になり、必要なリソースが少ないことを意味します.

例: サスペンションメンバーやサブフレームなどの軽量構造コンポーネントの生産における投資輸入の使用

EVの全体的な重量を減らすのに役立ちます, 範囲とエネルギー効率の向上.

柔軟性と革新を設計します

複数のツールや複雑なプロセスを必要とせずに複雑なデザインを作成する機能は、投資キャスティングの主要な利点の1つです.

この柔軟性により、エンジニアは最適なパフォーマンスに合わせた部品を革新および設計できます.

- 複雑な形状: 投資キャスティングは、複雑な形状と機能を備えた部品の生産を可能にします, 冷却のための内部チャネルや複雑な取り付けポイントなど.

これらの機能は、バッテリーケーシングや冷却システムなどのコンポーネントの性能を向上させることができます. - コンポーネントが少ない: 投資鋳造の精度は、メーカーがしばしば複数のコンポーネントを単一の部分に統合できることを意味します,

アセンブリ時間を短縮し、全体的な車両効率を改善します.

例: 投資キャスティングは、統合された機能を備えたパワートレインコンポーネントを生成できます, モーターマウントなど, 冷却チャネル, およびセンサーマウント,

すべて1つのピース内, 部品の数を最小限に抑え、アセンブリの複雑さを減らす.

高い構造的完全性

EVコンポーネントは耐久性があり、高い機械的ストレスに耐えることができなければなりません, 特にパワートレインのような部品, サスペンションシステム, およびバッテリーエンクロージャ.

投資キャスティングは、優れた機械的特性を持つ部品を生産します, 強さも含めて, 靭性, 耐疲労性.

- 強さ: 投資キャスティングは、運転中に発揮される高力に耐えなければならない部品を生産するのに理想的です.

鋳造部品の固体構造により、ギアボックスハウジングや構造フレームなどのコンポーネントが失敗することなく重い負荷を処理できることが保証されます。. - 耐疲労性: 投資鋳造を介して生産された鋳造部品は通常、優れた疲労抵抗を示します,

コンポーネントが時間の経過とともに反復ストレスにさらされる自動車用アプリケーションに適したものにする.

例: 投資キャスティングは、バッテリーエンクロージャーやパワートレインコンポーネントなどの構造部品で使用されます, 高ストレスに耐え、敏感なEVシステムを保護する必要がある.

複雑な部品のコスト効率

投資キャスティングは、他の鋳造方法と比較して初期ツールコストが高い場合がありますが,

複雑なボリュームまたは中程度のボリューム部品を生産するときに大幅なコスト削減を提供します.

生産量が増えると、ユニットあたりのコストが減少します, 高精度EVコンポーネントのための非常に費用対効果の高いソリューションにする.

- ツーリングコスト対. 生産量: 投資鋳造用の金型の作成の初期コストは、砂の鋳造やダイキャスティングの場合よりも高くなります.

しかし, ボリュームが増加するにつれて, パーツあたりのコストは減少します, 高品質のための費用対効果の高い選択肢を投資すること, より大きなボリュームで生成される複雑なコンポーネント. - 高品質, 低廃棄物の生産: 投資キャスティングは、材料の廃棄物を最小限に抑えます,

より費用効率の高い生産と環境への影響の少ないにつながります, EV産業の持続可能性の目標と一致する.

例: 投資キャスティングは、メディアを生産するのに最適です- モーターハウジングやパワートレイン部品などの大量のコンポーネントへ,

複雑さと精度が必要な場合、ツール投資が高いにもかかわらず費用対効果が高くなります.

5. EVの鋳造技術の革新

電気自動車市場が拡大するにつれて, メーカーは、効率を向上させるための革新的なソリューションを常に求めています, コストを削減する, 製品のパフォーマンスを向上させます.

いくつかの最先端のテクノロジーが鋳造の状況を変えています:

- 3D 印刷と積層造形: 3Dプリンティングは、カビの生産の鋳造にますます使用されています, カビを迅速にプロトタイプ化し、リードタイムを削減する機能を提供する.

また、より複雑なパーツ設計も可能になります, EVの空力とエネルギー効率の向上に貢献しています. - 高度な合金とハイブリッド材料: エンジニアは、EVの特定の需要に合わせた新しいカスタム合金を開発しています.

これらの高度な材料は、より良い耐熱性を提供します, 強さ, そして軽量, 重要なコンポーネントのパフォーマンスの向上に貢献します. - 自動鋳造プロセス: 自動化とロボット工学は、より高い一貫性を確保するために、キャスティングプロセスにますます統合されています, 正確さ, とスピード.

これらのテクノロジーは、人為的エラーを減らします, 人件費の削減, 品質を犠牲にすることなく、大量生産を可能にします.

6. EV投資キャスティングにおける課題と考慮事項

投資キャスティングは、高精度を生み出すための多くの利点を提供します, 耐久性のある, 電気自動車用の軽量コンポーネント (EVS), 課題がないわけではありません.

これらの課題に効果的に対処することで、投資キャスティングが急速に進化するEV産業の特定のニーズを満たすことを保証できます.

材料の選択と互換性

投資鋳造に適した材料を選択することは、部品がEVの機械的および熱性能要件を満たすことを保証するために重要です.

選択された材料は、望ましい強度を提供する必要があります, 軽量特性, そして耐久性, しかし、彼らはまた、投資キャスティングプロセス自体と互換性がある必要があります.

- 材料特性: 特定の材料には異なる鋳造特性がある場合があります.

例えば, 一部の合金は、鋳造プロセス中の多孔性や割れなどの欠陥を起こしやすい場合があります.

これらの問題は、EVコンポーネントの強度と信頼性を損なう可能性があります. - 高性能合金: 高度な合金の需要 (高強度アルミニウムなど, マグネシウム, またはカスタム合金) 一貫した品質を確保するという点で課題を提示できます.

これらの合金は、望ましい結果を達成するために特別な取り扱いまたは修正鋳造プロセスを必要とする場合があります. - 熱伝導率と耐熱性: モーターハウジングやバッテリーエンクロージャーなどのEVコンポーネントは、多くの場合、熱を効果的に管理できる材料が必要です.

優れた熱特性を持つ適切な材料を選択することが重要です, しかし、これらの資料は投資キャスティングプロセスパラメーター内でもうまく機能する必要があります.

例: モーターハウジングのような軽量コンポーネントにマグネシウム合金を使用する場合,

製造業者は、酸化や亀裂を防ぐために、鋳造温度とプロセスパラメーターを慎重に管理する必要があります, 素材のパフォーマンスに影響を与える可能性があります.

複雑なジオメトリと設計上の制約

投資キャスティングの最大の強みの1つは、複雑な幾何学と複雑なデザインを作成する能力です.

しかし, これはまた、課題を引き起こす可能性があります, 特に、軽量で強力でなければならないEVコンポーネントのコンテキストで.

- 製造可能性のための設計: 投資キャスティングにより、非常に複雑なデザインが可能になります, すべての複雑な機能を専門的なツールやテクニックなしで簡単に実現できるわけではありません.

複雑な内部機能を備えたEVコンポーネント, 冷却チャネルや取り付けポイントなど, キャスティングプロセスを念頭に置いて設計する必要があります. - 公差と寸法制御: EV業界では、緊密な許容範囲を維持することが重要です。コンポーネントがアセンブリ内に正確に適合するようにします.

投資キャスティングは高い精度を達成できます, 公差の偏差が発生する可能性があります, 特に複雑な幾何学のある部品の場合.

これにより、やり直しまたはキャスティング後の機械加工の必要性によるコストの増加につながる可能性があります. - ツーリングの複雑さ: デザインがより複雑になるにつれて, 投資キャスティングプロセスには、特別なツールが必要になる場合があります,

部品を生産するためのコストとリードタイムを増やすことができます. 加えて, 複雑な内部構造を持つ高精度コンポーネントのツールコストはより高い可能性があります.

例: バッテリーエンクロージャは、他の車両システムと統合するために、冷却チャネルまたは複雑な取り付けポイントを必要とすることがよくあります.

これらの機能は、投資キャスティングプロセスの制限内で製造可能性を確保するために慎重に設計する必要があります.

コストの考慮事項と規模の経済

投資キャスティングは、高精度と複雑な部品を生産するのに理想的ですが,

このプロセスは、砂やダイキャスティングのような他の鋳造方法よりも高価になる可能性があります, 特に、ツーリングとセットアップコストに関しては.

これは、大量のEVコンポーネントを生産する場合に重要な要素になります。, コスト効率が重要である場合.

- 初期工具コストが高い: 投資キャスティングには、金型または殻の作成が含まれます, 設計と生産に費用がかかる場合があります.

低い場合- 中容量の生産が実行されます, これらのツールコストは、生成された部品が非常に複雑であるか、非常に厳しい許容範囲を必要としない限り正当化できない場合があります. - 材料廃棄物: 投資キャスティングは一般的に効率的です, プロセス中にまだいくつかの材料廃棄物があります, 特に高価な合金を使用する場合.

材料の使用を効率的に管理することは、コストを抑えるために重要です. - ボリュームと生産が実行されます: 大量の部品を生産する場合、投資キャスティングはより費用対効果が高くなります.

大量生産用, ユニットごとのコストは大幅に減少します.

しかし, 低容積またはプロトタイプの生産用, 投資のキャスティングのコストが高くなると、他のキャスティング方法がより魅力的になる可能性があります.

例: シャーシサブフレームなどの軽量構造コンポーネントの大規模な生産用,

投資キャスティングの高い初期ツールコストは、材料廃棄物のコスト削減と、大量の複雑な部品を生産する効率によって相殺できます。.

表面仕上げとキャスティング後のプロセス

投資キャスティングは一般に滑らかな表面仕上げを提供しますが, 特定のEVコンポーネントに必要な最高品質の表面仕上げを達成することは、依然として課題をもたらす可能性があります.

表面が粗くなっている部品では、機械加工などの追加のキャスティング操作が必要になる場合があります, 研削, または研磨.

- 表面欠陥: 投資キャスト部品には通常、主要な表面欠陥がありません, しかし、多孔性のような問題, ひび割れ, または包含物が引き続き発生する可能性があります, 特に、より大きなまたはより複雑な部分で.

これらの表面の欠陥は、EVコンポーネントの審美的および機能的要件を満たすためにキャスティング後のプロセスを必要とする場合があります. - 追加仕上げ: 投資キャスティングは追加の機械加工の必要性を最小限に抑えますが, 厳しい表面品質要件を持つコンポーネント -

バッテリーのエンクロージャや外部に見える部品など、望ましい滑らかさと外観を実現するために追加の仕上げステップが必要な場合があります。.

例: ドアハンドルや車両の外側の装飾的なトリムなどの視認性の高いコンポーネントには、完璧な表面が必要です.

投資キャスティングはスムーズな仕上げを達成できます, 一部の部品は、完璧な美学を達成するために研磨を必要とする場合があります.

品質管理とテスト

EVコンポーネントは、パフォーマンスを確保するために厳しい品質基準を満たす必要があります, 安全性, そして耐久性.

投資キャスティングは、多孔性などの潜在的な問題を検出するために厳しい品質管理プロセスを受ける必要があります, ひび割れ, または、パフォーマンスに影響を与える可能性のある寸法の不正確さ.

- 気孔率と物質的な欠陥: キャスティングプロセス中, エアポケットやガスの閉じ込めは気孔を引き起こす可能性があります, 部品を弱める.

高度な検査技術, X線検査や超音波検査など, 多くの場合、これらの問題を検出して対処する必要があります. - 引張および疲労試験: EVコンポーネントは、緊張強度と疲労抵抗の高い材料を必要とする機械的応力の影響を受けます.

製造業者は、鋳造部品が操作中に遭遇した条件に耐えることができるように、徹底的なテストを実施する必要があります. - 業界標準への準拠: EVは厳しい安全性と規制基準の対象となるため,

製造業者は、鋳造プロセスがこれらの基準を満たす部品を一貫して生産することを保証する必要があります.

これには、生産プロセス全体で広範な品質管理とテストが必要です.

例: ギアボックスやモーターハウジングなどのパワートレインコンポーネント用,

メーカーは、鋳造部品に高ストレスの下でパフォーマンスを損なう可能性のある内部欠陥がないことを確認するために、非破壊的なテストを実施する必要があるかもしれません.

持続可能性と環境への影響

持続可能性は、製造業で懸念が高まっています, そして、EVセクターも例外ではありません.

投資キャスティングプロセスには、高エネルギー型と金属合金の使用が含まれます, 環境に影響を与える可能性があります.

- エネルギー消費量: 投資キャスティングプロセスには、金属の融解が必要です,

かなりのエネルギーを消費します, 特にアルミニウムなどの材料を使用する場合, マグネシウム, および高強度合金.

製造業者は、鋳造プロセスの二酸化炭素排出量を削減するために、エネルギー消費と生産効率のバランスをとる必要があります. - 材料リサイクル: リサイクル可能な材料の使用, アルミニウムとマグネシウム合金など, 投資キャスティングの環境への影響を軽減するのに役立ちます.

しかし, 将来の生産の実行でスクラップ材料が効果的にリサイクルされ、再利用されることを保証することは、持続可能性に不可欠です. - 廃棄物管理: 投資キャスティングは他のプロセスよりも効率的ですが,

廃棄物はまだ過剰なカビ材料の形で蓄積する可能性があります, 欠陥のある部品, 副産物の機械加工.

製造業者は、廃棄物の生成を最小限に抑え、プロセスの持続可能性を改善する慣行を採用する必要があります.

例: 持続可能性の目標の一部として, EVメーカーは、閉ループシステムを実装してアルミニウムスクラップをリサイクルすることができます

投資キャスティングプロセスから、新しい部品で再利用する, それにより、廃棄物を減らし、環境への影響を低下させます.

7. 結論

鋳造ソリューションは、高品質の生産に不可欠です, 効率的, 耐久性のある電気自動車コンポーネント.

比類のない精度を提供します, 設計の柔軟性, およびスケーラビリティ, キャスティングテクノロジーは、成長の厳しい要求を満たす部品の生産を可能にします EV 市場.

キャスティングテクニックで革新が続くにつれて, 材料, そして自動化,

メーカーはさらに高度なことを期待できます, 持続可能な, 電気自動車製造の未来を促進する費用対効果の高いソリューション.

これ Precision Metal Partsの高品質の投資キャスティングサービスを提供しています.

プロトタイプに費用対効果の高いソリューションを提供しています, 小さなバッチ, 速いターンアラウンド時間と優れた精度を備えた大規模生産,

航空宇宙のような産業の最高水準を満たしています, 自動車, そして医療.

高品質のカスタムEVキャスティングをお探しの場合, 選択する これ お客様の製造ニーズに最適な決定です.