1. 導入

アニーリングはaです 熱処理 材料の物理的および時には化学的特性を変更するために設計されたプロセス, それにより、その作業性が向上します.

歴史的に, 初期の冶金学者は、鍛造後に金属を柔らかくするためにアニーリングを使用しました, そして時間の経過とともに,

このプロセスは、自動車などの多様な業界で使用される洗練された技術に進化しました, 航空宇宙, エレクトロニクス, と製造業.

特に, アニーリングは、延性を高め、残留応力を軽減するだけでなく、穀物構造を改良するだけでなく, 加工性の向上と全体的なパフォーマンスにつながります.

今日の競争力のある産業環境で, マスタリングアニーリングは、材料のパフォーマンスを最適化するために重要です.

この記事では、Scientificからのアニーリングを調べます, プロセス, デザイン, 経済, 環境, 将来指向の視点, 現代の材料工学におけるその役割の全体的な理解を確保する.

2. アニーリングの基礎

定義と目的

その核心, アニーリングには、材料を特定の温度に加熱することが含まれます, 設定された期間保持します, そして、制御された速度で冷却します.

このプロセスは、材料の微細構造内の原子に必要なエネルギーを移動して再配置するために提供されます.

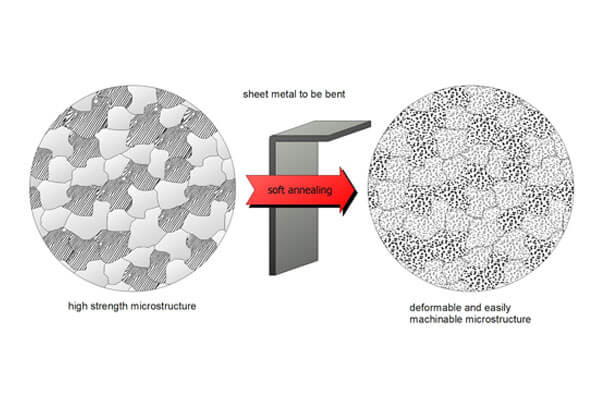

その結果, 脱臼と内部応力は減少します, そして新しい, 株のない穀物形態, 延性を回復し、硬度を低下させます.

重要な目的は含まれます:

- 延性の向上: 金属をより簡単に形成または機械加工できるようにします.

- 残留応力を緩和します: 最終製品の反りとひびを防ぐ.

- 穀物構造の精製: 改善された機械的特性の微細構造を最適化します.

熱力学的原理と運動原理

アニーリングは、基本的な熱力学的原理と運動の原理に基づいて動作します. 金属が加熱されるとき, その原子は運動エネルギーを獲得し、移動し始めます.

この移行により、転位や欠陥を排除することにより、全体的な自由エネルギーが減少します.

例えば, スチールで, このプロセスは、硬化したマルテンサイトをより延性のあるフェライトピアライト混合物に変換できます.

データは、適切なアニーリングが硬度を減らすことができることを示しています 30%, これにより、機械加工性が大幅に向上します.

さらに, アニーリング中の位相変換の速度論は、温度と時間によって制御されます.

このプロセスは、加熱速度のバランスをとることで最適化されます, 時間を浸します, 不要な穀物成長なしに望ましい微細構造変換を達成するための冷却速度.

3. アニーリングの種類

アニーリングプロセスは大きく異なります, それぞれが特定の材料特性を実現するように設計されています.

加熱と冷却のサイクルを調整することにより, 製造業者は、多様なアプリケーションの金属性能を最適化できます.

下に, アニーリングの主要なタイプについて詳しく説明します, 彼らの目的を強調します, プロセス, および典型的なアプリケーション.

完全なアニーリング

目的: 最大の延性を回復し、鉄合金の硬度を低下させる, 特に亜共析鋼.

プロセス:

- 温度: に昇格 850–950°C (例えば, 925AISIの場合は℃ 1020 鋼鉄) 材料を完全にオーステナイト化する.

- 時間を押します: 保守対象 1–4時間 均一な相変態を確実にするため.

- 冷却: ゆっくりと冷却 (20–50℃/h) 粗大粒子の形成を促進するために炉または断熱箱内で.

アプリケーション: - 自動車: 鍛鋼部品 (例えば, シャーシ部品) 成形性向上のため.

- 製造業: 鍛造および機械加工の前処理.

データ: 鋼の硬度を下げる 40–50% (例えば, から 250 hbw to 120 HBW) 延性を向上させ、 25–30% 伸び (ASTM E8/E9).

ストレス緩和アニーリング

目的: 機械加工による残留応力を除去, 溶接, または冷間加工.

プロセス:

- 温度: 500–650℃ (例えば, 600アルミニウム合金の場合は °C, 520ステンレス鋼の場合 °C).

- 時間を押します: 1-2時間 温度で.

- 冷却: 空冷または炉冷して周囲温度まで冷却.

アプリケーション: - 航空宇宙: 溶接された航空機フレーム (例えば, ボーイング 787 胴体ジョイント) 歪みを防ぐために.

- 油 & ガス: パイプラインと圧力容器 (例えば, API 5L X65 スチール).

データ: 残留応力を低減します。 30–50%, 歪みのリスクを最小限に抑える (ASMEボイラー & 圧力容器コード).

スフェロイド化アニーリング

目的: 炭化物を球状粒子に変換して、高炭素鋼の加工性と靭性を高める.

プロセス:

- 温度: 700–750°C (より低い臨界温度の下).

- 時間を押します: 10–24時間 炭化物球体化用.

- 冷却: ラメラ構造の再形成を避けるために、炉の冷却が遅い.

アプリケーション: - ツーリング: ハイス鋼 (例えば, M2ツールスチール) ドリルビットとダイ用.

- 自動車: スプリングスチール (例えば, サエ 5160) サスペンションコンポーネント用.

データ: 達成 90% スフェロイド化効率, 機械加工時間を短縮します 20–30% (ASMハンドブック, 音量 4).

等温アニーリング

目的: 位相変換を制御することにより、複雑な形状の歪みを最小限に抑えます.

プロセス:

- 温度: 900–950°C (上部の臨界温度の上) オーステナイト化用.

- 中間保留: 700–750°C のために 2–4時間 真珠の形成を有効にするため.

アプリケーション: - 航空宇宙: タービンブレード (例えば, インコネル 718) 寸法の安定性が必要です.

- エネルギー: 原子炉成分 (例えば, ジルコニウム合金).

データ: 寸法の歪みを減らします まで 80% 従来のアニーリングと比較して (Journal of Materials Processing Technology, 2021).

正規化

目的: 炭素と合金の鋼の靭性と強度を改善するために穀物構造を改良する.

プロセス:

- 温度: 200上部の臨界温度より300°C (例えば, 950°C for 4140 鋼鉄).

- 冷却: 周囲温度から空冷式.

アプリケーション: - 工事: 構造鋼ビーム (例えば, ASTM A36).

- 機械: ギアシャフト (例えば, サエ 4140) バランスのとれた強度と延性のため.

データ: 達成 細粒の微細構造 引張強さ 600–800 MPa (ISO 630:2018).

溶体化焼鈍

目的: ステンレス鋼とニッケルベースの合金の合金要素を均一なオーステナイトマトリックスに溶解する.

プロセス:

- 温度: 1,050–1,150°C 完全なオーステナイト化のため.

- 焼入れ: 相分解を防ぐための水または油の迅速な冷却.

アプリケーション: - 医学: インプラントグレードのオーステナイトステンレス鋼 (例えば, ASTM F138).

- 化学薬品: 熱交換器 (例えば, 316Lステンレス).

データ: 保証します 99.9% 位相均質性, 腐食抵抗に重要です (生まれたMR0175/ISO 15156).

再結晶アニーリング

目的: 株のない粒子を形成することにより、冷たい金属を柔らかくします.

プロセス:

- 温度: 450–650℃ (例えば, 550アルミニウムの°C, 400銅の°C).

- 時間を押します: 1–3時間 再結晶を許可する.

アプリケーション: - エレクトロニクス: 銅線 (例えば, 変圧器巻き 100% IACS導電率).

- 包装: アルミ缶 (例えば, aa 3003 合金).

データ: 導電率を回復します 95–100%IAC 銅で (国際的な焼きなまし銅規格).

サブクリティカルアニーリング

目的: 位相変換なしで低炭素鋼の硬度を低下させます.

プロセス:

- 温度: 600–700°C (より低い臨界温度以下).

- 時間を押します: 1-2時間 残留応力を緩和するため.

アプリケーション: - 自動車: コールドロール軟鋼 (例えば, サエ 1008) 自動車パネル用.

- ハードウェア: スプリングスチール (例えば, サエ 1050) 最小限の歪みの場合.

データ: 達成 20〜25%のHBW硬度低下 (ASTM A370).

プロセスアニーリング

目的: 中間冷たい作業ステップの後、金属の延性を回復します.

プロセス:

- 温度: 200–400°C (例えば, 300真鍮用°C, 250ステンレス鋼の場合 °C).

- 冷却: 空冷または炉冷却.

アプリケーション: - エレクトロニクス: 銅PCBトレース (例えば, 5Gアンテナコンポーネント).

- 空調設備: 銅管 (例えば, ASTM B280).

データ: フォーミン性を強化します 30–40%, より狭い曲げ半径を有効にします (銅開発協会).

明るいアニーリング

目的: 高純度の用途での酸化と脱炭の防止.

プロセス:

- 雰囲気: 水素 (H₂) または不活性ガス (n₂/on) で ≤10ppm酸素.

- 温度: 800–1,000°C (例えば, 900ステンレス鋼のストリップ用°C).

アプリケーション: - 航空宇宙: チタン合金 (例えば, Ti-6Al-4V) タービンブレード用.

- 自動車: ステンレス鋼の排気システム (例えば, インコネル 625).

データ: 達成 99.9% 表面純度, 腐食抵抗に重要です (SAE J1708).

フラッシュアニーリング

目的: ローカライズされた特性強化のための迅速な表面変更.

プロセス:

- 熱源: 高強度の炎またはレーザー (例えば, 1,200°Cピーク温度).

- 時間を押します: 秒 正確な表面硬化のためにミリ秒まで.

アプリケーション: - 製造業: 歯の歯 (例えば, ケースハーディング 8620 鋼鉄).

データ: 表面の硬さを増加させます 50–70% (例えば, から 30 hrc to 50 HRC) (Surface Engineering Journal).

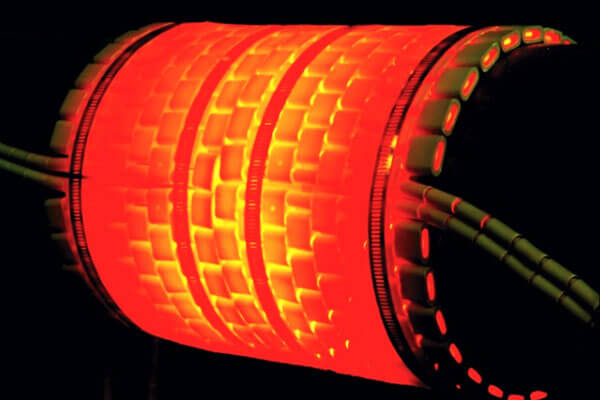

連続アニーリング

目的: 自動車および建設におけるシート金属の大量治療.

プロセス:

- ライン速度: 10–50 m/i 制御された雰囲気で (例えば, ガスの削減).

- ゾーン: 加熱, 浸漬, 冷却, とコール.

アプリケーション: - 自動車: スチール製のボディパネル (例えば, 1,000-テスラモデルyのトンプレスライン).

- 工事: 亜鉛コーティングされた屋根板 (例えば, GI 0.5mm).

データ: プロセス 10–20百万トン 毎年鋼の, スクラップ速度を減らす 15–20% (世界鋼協会).

4. アニーリングプロセスとテクニック

アニーリングプロセスは、3つの主要な段階で構成されています: 加熱, 浸漬, そして冷却.

各段階は慎重に制御され、目的の材料特性を実現します, 微細構造変換の均一性と一貫性を確保します.

さまざまなアニーリング技術が存在します, さまざまな材料や産業用途に合わせて調整されています.

アニール前の準備

アニーリングの前, 適切な準備により、最適な結果が保証されます. これには以下が含まれます:

✔ 材料クリーニング & 検査:

- 表面汚染物質を除去します (酸化物, グリース, 規模) それは熱伝達に影響を与える可能性があります.

- 微細構造分析を実施して、既存の欠陥を決定します.

✔ 治療前の方法:

- 酸洗い: 酸性溶液を使用して、熱処理の前に金属表面をきれいにする.

- 機械研磨: 酸化層を除去して、均一な加熱を強化します.

例:

航空宇宙産業では, チタン成分は、真空炉でのアニーリング中の酸化を防ぐために厳密な事前洗浄を受けます.

加熱段階

加熱相は、材料の温度をターゲットアニーリング範囲に上昇させます. 適切な制御は、熱ショックと歪みを防ぎます.

重要な要因:

炉の選択:

- バッチ炉: 鋼およびアルミニウムシートの大規模な産業アニーリングに使用.

- 連続炉: 高速生産ラインに最適です.

- 真空炉: 酸化を防ぎ、航空宇宙およびエレクトロニクス産業で高い純度を確保する.

典型的な加熱温度の範囲:

- 鋼鉄:600–900°C 合金タイプに応じて.

- 銅:300–500°C 軟化とストレスの緩和のため.

- アルミニウム:350–450°C 穀物構造を改良する.

加熱速度の考慮事項:

- 遅い加熱: 熱勾配を減らし、亀裂を防ぎます.

- 迅速な加熱: 一部のアプリケーションで使用されて効率を向上させながら穀物の粗大化を避けます.

ケーススタディ:

ステンレス鋼の医療インプラント用, で真空アニーリング 800–950°C 耐食性を改善しながら酸化を最小限に抑えます.

浸漬段階 (ターゲット温度で保持します)

浸すことで、均一な温度分布が保証されます, 金属の内部構造が完全に変換できるようにします.

浸漬時間に影響する要因:

🕒 材料の厚さ & 構成:

- 厚い材料は、均一な熱浸透のためにより長い浸漬時間を必要とします.

🕒 微細構造洗練の目標:

- ストレス緩和アニーリング用, 浸漬は続くかもしれません 1-2時間.

- 完全なアニーリング用, 材料が必要になる場合があります 数時間 完全な再結晶を実現するため.

例:

高炭素鋼の拡散アニーリング, 持っている 1050–1200°C のために 10–20時間 分離を排除し、均一性を高めます.

冷却段階

冷却段階は、最終的な微細構造と機械的特性を決定します. 異なる冷却方法は硬度に影響します, 穀物構造, そしてストレスの緩和.

冷却技術 & それらの効果:

炉冷却 (ゆっくりと冷却):

- 材料は徐々に冷却されるため、炉に残ります.

- 最大延性を持つソフト微細構造を生成します.

- 用途 完全なアニーリング 鋼と鋳鉄の.

空冷 (中程度の冷却):

- 中程度の強度を維持しながら硬度を低下させます.

- に共通する ストレス緩和アニーリング 溶接構造の.

焼入れ (急速冷却):

- で使用されます 等温アニーリング オーステナイトをより柔らかい微細構造に変換します.

- オイルの冷却が含まれます, 水, または制御された速度での空気.

制御された大気冷却:

- 不活性ガス (アルゴン, 窒素) 酸化と変色を防ぎます.

- のような高精度産業では不可欠です 半導体と航空宇宙.

冷却方法の比較:

| 冷却方法 | 冷却速度 | 材料への影響 | 一般的なアプリケーション |

|---|---|---|---|

| 炉冷却 | 非常に遅い | 最大延性, 粗粒 | 鋼の完全なアニーリング |

| 空冷 | 適度 | バランスの取れた強度と延性 | ストレス緩和アニーリング |

| 水/オイル消光 | 速い | 細かい微細構造, より高い硬度 | 等温アニーリング |

| 制御された雰囲気 | 変数 | 酸化のない表面 | 航空宇宙 & エレクトロニクス |

5. 材料特性に対するアニーリングの影響

アニーリングは、材料の内部構造と性能に大きく影響します, それを冶金学と材料科学における重要なプロセスにする.

暖房を慎重に制御することにより, 浸漬, および冷却段階, 延性を高めます, 硬度を低下させます, 穀物構造を改良します, 電気および熱特性を改善します.

このセクションでは、これらの効果を構造化された詳細な方法で調査します.

微細構造変換

アニーリングは、3つの重要なメカニズムを介して材料の内部構造を変化させます:

- 再結晶: 新しい, 株のない穀物形態, 変形したものを交換します, これにより、延性が回復し、作業硬化が減少します.

- 穀物の成長: 浸漬時間の延長により、穀物が成長することができます, 強さと柔軟性のバランス.

- 位相変換: 位相組成の変化が発生します, マルテンサイトがフェライトに変換され、鋼鉄のパーライトなど, 強度と延性を最適化します.

例:

冷たい鋼は、までに体験できます 30% 硬度の低下 アニーリング後, その形成性を大幅に改善します.

機械的特性の強化

アニーリングは、いくつかの方法で金属の機械的特性を強化します:

延性の増加 & 靭性

- 金属は脆くなりません, 骨折のリスクを減らす.

- いくつかの材料はaを示しています 20-30% 伸びの増加 アニーリング後の骨折の前.

残留ストレス軽減

- 溶接によって引き起こされる内部応力を緩和します, 鋳造, そしてコールドワーク.

- 反りの可能性を減らします, ひび割れ, そして早期障害.

最適化された硬度

- 機械加工を容易にするために材料を柔らかくします, 曲げ, そして形成.

- 鋼鉄の硬度が減少する場合があります 30-40%, ツールの摩耗と製造コストの削減.

加工性への影響 & 成形性

アニーリングは、金属を柔らかくすることで機械加工性を改善します, それらをカットしやすくします, ドリル, そして形を整える.

ツール摩耗の削減: 硬度が低いとツールの寿命が延び、メンテナンスコストが削減されます.

簡単に形成されます: 金属はより柔軟になります, より深い絵とより複雑な形状を可能にします.

より良い表面仕上げ: より滑らかな微細構造により、機械加工後の表面の品質が向上します.

電気 & 熱特性の強化

アニーリングは、結晶格子構造を改良します, 欠陥の減少と導電率の向上.

⚡ より高い電気伝導率:

- 粒界の障害物を排除します, 電子流の改善.

- 銅はaを達成できます 10-15% 導電率の向上 アニーリング後.

🔥 熱伝導率の向上:

- 熱交換器などの用途での熱散逸を改善します.

- 高性能の電子および航空宇宙コンポーネントに不可欠です.

業界の使用:

半導体メーカーは、シリコンウェーハの導電率を高め、欠陥を最小化するために、薄膜アニーリングに依存しています.

6. アニーリングの利点と短所

利点

- 延性を回復します:

アニーリングは、作業硬化を逆転させます, 形の形成と機械が簡単になります. - 残留応力を緩和します:

内部応力を排除することにより, アニーリングは、反りと割れのリスクを減らします. - 加工性が向上します:

柔らかくなった, 均一な微細構造は、切断効率を高め、ツールの寿命を延ばします. - 電気伝導率を最適化します:

復元された結晶構造は、電気的および磁気特性の改善につながる可能性があります. - カスタマイズ可能な穀物構造:

プロセスパラメーターを調整して、目的の穀物サイズと位相分布を達成する, 機械的特性に直接影響します.

短所

- 時間集約的:

アニーリングプロセスには数時間かかる場合があります 24 時間, 生産サイクルが遅くなる可能性があります. - 高エネルギー消費:

制御された加熱と冷却に必要なエネルギーは重要な場合があります, 運用コストに影響を与えます. - プロセス感度:

最適な結果を達成するには、温度を正確に制御する必要があります, 時間, および冷却率. - 過剰なアニールのリスク:

過度の粒子の成長は、適切に管理されていなければ、材料強度の低下につながる可能性があります.

7. アニーリングの応用

アニーリングは、業界全体でアプリケーションを伴う多目的な熱処理プロセスです, 材料が最適な機械を実現できるようにします, 熱, および電気的特性.

以下は、主要セクターでの重要な役割の詳細な調査です:

航空宇宙産業

- 目的: 強度を強化します, 脆性を減らします, 軽量合金の残留応力を排除します.

- 材料:

-

- チタン合金 (例えば, Ti-6Al-4V): アニーリングは、タービンブレードと機体の延性と疲労抵抗を改善する.

- ニッケルベースの超合金 (例えば, インコネル 718): ジェットエンジンコンポーネントで使用されます, アニーリングは、高温性能のために均一な微細構造を保証します.

自動車製造

- 目的: 形成性を最適化します, 硬度, 大量生産コンポーネントの耐食性.

- 材料:

-

- 高強度鋼 (HSS): アニーリングは、車のボディパネルをスタンプするためにHSSを柔らかくします (例えば, テスラのモデルの超高強度鋼).

- ステンレス鋼: アニーリングは、排気システムと燃料タンクの溶接性を向上させます.

エレクトロニクスおよび半導体

- 目的: 半導体特性を改良し、電気伝導率を向上させます.

- 材料:

-

- シリコンウェーハ: アニーリングは欠陥を除去し、マイクロチップ製造の結晶品質を向上させます (例えば, Intelの3D Xpointメモリ).

- 銅相互接続: アニーリングは、印刷回路基板の導電率を高めます (プリント基板) と配線.

- 高度なテクニック:

-

- 急速な熱アニーリング (RTA): 熱予算を最小限に抑えるために半導体製造で使用されます.

建設とインフラストラクチャー

- 目的: 耐久性を向上させます, 耐食性, 大規模なプロジェクトの作業性.

- 材料:

-

- 銅パイプ: アニーリングは、配管システムの柔軟性と腐食抵抗を保証します (例えば, 緑の建物のアニールされた銅管).

- アルミニウム合金: アニールされたアルミニウムは、形成性を向上させるためにファサードと窓枠の構築に使用されます.

- 例: Burj Khalifaは、軽量のためにアニールされたアルミニウムクラッディングを使用しています, 腐食耐性の外側.

エネルギー部門

- 目的: 極端な環境での材料性能を向上させます.

- アプリケーション:

-

- 原子炉: アニールされたジルコニウム合金 (例えば, zircaloy-4) 燃料棒の場合、放射線誘発性腹部に抵抗します.

- ソーラーパネル: アニールされたシリコン細胞は、太陽の効率を向上させます (例えば, First Solarの薄膜モジュール).

- 風力タービン: ブレード用のアニール鋼と複合材料は、周期的なストレスや疲労に耐える.

医療機器

- 目的: 生体適合性を実現します, 柔軟性, および滅菌耐性.

- 材料:

-

- ステンレス鋼: 手術器具のためにアニール (例えば, メスと鉗子) 硬度と柔軟性のバランスをとる.

- チタンインプラント: アニーリングは表面欠陥を減らし、股関節置換の生体適合性を向上させます.

消費財と宝石

- 目的: 複雑なデザインと表面仕上げの順応性を高めます.

- 材料:

-

- 金と銀: アニーリングは、宝石製造のために貴金属を柔らかくします (例えば, ティファニー & Co.の手作りの作品).

- 銅調理器具: アニールされた銅は、熱分布のために熱伝導率と形成性を向上させます.

新たなアプリケーション

- 積層造形 (3D 印刷):

-

- アニーリング3Dプリント金属 (例えば, インコネル) 内部応力を排除し、機械的特性を改善するため.

- 水素燃料電池:

-

- 燃料電池膜の触媒用のアニールされたプラチナグループ合金.

- 柔軟な電子機器:

-

- ウェアラブルセンサーと柔軟なディスプレイ用のグラフェンとポリマーのアニーリング.

業界標準とコンプライアンス

- ASTM International:

-

- アニールステンレス鋼の腐食試験用ASTM A262.

- チタン合金用ASTM F138 (Ti-6Al-4V) 医療機器で.

- ISO規格:

-

- ISO 679 銅および銅合金のアニーリング用.

8. 結論

アニーリングは、金属と合金の機械的および物理的特性を根本的に強化する変革的熱処理プロセスです.

制御された加熱と冷却を通して, アニーリングは延性を回復します, 内部応力を減らします, 微細構造を改良します, これにより、機械加工性とパフォーマンスが向上します.

この記事は包括的なものを提供しました, アニーリングの多次元分析, その科学的原則をカバーします, プロセス手法, 材料効果, 産業用途, そして将来の傾向.

精密エンジニアリングと持続可能性が最も重要な時代に, アニーリングテクノロジーの進歩,

デジタルプロセス制御など, 代替加熱方法, そして環境に優しいプラクティス - 材料のパフォーマンスをさらに最適化し、環境への影響を軽減するために設定されています.

産業が革新と進化を続けているにつれて, アニーリングプロセスを習得することは、製品の品質を確保するために依然として重要です, 運用効率, グローバル市場での長期的な競争力.