1. Bevezetés

Robbantás, gyöngyszórás, és homok (csiszoló) A szemcseszórás három általános felület-előkészítési technológia.

Különféle médiát és energiaátviteli mechanizmusokat használnak, Különleges felületi minőséget és maradék feszültségi állapotokat biztosítanak, és ezért megfelelnek a különböző mérnöki céloknak:

nagy áteresztőképességű tisztítás és hámlasztás (robbantás), kozmetikai szatén bevonatok vagy enyhe peening (gyöngyszórás), valamint agresszív anyag/eltávolítás és horgonyprofil létrehozása bevonatokhoz (csiszoló/homokfúvás).

Az alábbiakban egy műszaki összehasonlítás található, amelyre a specifikációhoz támaszkodhat, beszerzés és folyamat kiválasztása.

2. Mi az a sörétszórás?

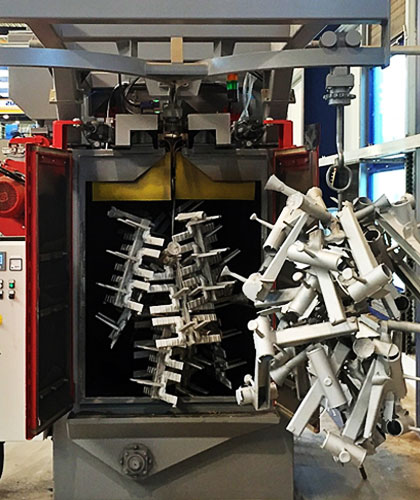

Robbantás egy nagy energiájú, mechanikus felület-előkészítési eljárás, amely fémes közeget mozgat (leggyakrabban acélsörét vagy acélszemcse) egy munkadarabra a tisztításhoz, profil, és mechanikusan kezeljük a felületet.

Egyesíti a hatékony vízkőeltávolítást, homok, hegesztési fröcskölések és bevonatok, amelyek hámlasztási hatást fejtenek ki, amelyek jótékony nyomó-maradék feszültségeket idézhetnek elő – így a gyártás során széles körben használt tisztító és funkcionális kezelés is., öntödei és fáradás szempontjából kritikus alkalmazások.

Kulcsfontosságú jellemzők

- Média: jellemzően acélsörét (gömbölyű) vagy acélszemcse (szögletes); a média mérete általában A60-tól A320-ig terjed (lövés) és G12–G40 (őrlemény).

- Hajtás elve: centrifugális (kerék/turbina) gyorsulás – nagy áteresztőképesség sűrített levegő fogyasztás nélkül.

- Elsődleges hatások: vízkő/maradvány eltávolítása, felületi fertőtlenítés, horgonyprofil generálás (mérsékelt), és felületi peening (nyomófeszültség).

- Közgazdaságtan: a média több ezer cikluson keresztül újrafelhasználható, alacsony m²-enkénti médiaköltséget biztosít nagy munkáknál.

Hogyan működik

Nagy sebességű forgó járókerék (kerék) sugárirányban lövéssel dobja a részt.

Minden részecske mozgási energiát hordoz; ütközéskor ez az energia átkerül a hordozóra, képlékenyen deformáló asperities, elmozdítja a lazán kötött anyagot és szabályozott felületi textúrát hoz létre.

Az ismétlődő ütések a felületen egy általános „kifúró” hatást eredményeznek, amely hasonló sok apró kalapács egyidejű működéséhez..

Tipikus felszerelés, média és működési tartományok

| Paraméter | Tipikus hatótávolság / Példák | Jegyzet |

| Gép típusa | Egy-/többkerekű centrifugális robbanógépek, bukó/forgó robbanórendszerek, szállítószalag robbanás, robotkerék-robbanó cellák | A kiválasztás az alkatrész méretétől függ, geometria, és áteresztőképesség |

| Média típusa | Acéllövés (A-sorozat, PÉLDÁUL., A60–A320), Acél szemcsék (G-sorozat, PÉLDÁUL., G12–G40), Speciális rozsdamentes lövés | Lövés = gömb alakú, szemcse = szögletes; rozsdamentes a színesfém alkatrészekhez |

| Médiaátmérő | 0.3–3 mm (tipikus A60-A320) | Befolyásolja a felület profilját és a tisztítási agresszivitást |

| Média sebesség | 20–70 m/s | A kerék fordulatszámától és a lövés méretétől függ; nagyobb sebesség = nagyobb ütközési energia |

| Almen intenzitás | 0.006-0,040 in-A | A hámlási hatás számszerűsítésére szolgál; Almen csíkokkal mérve |

| Felületi profil (Rz) | 10-50 µm | Közepes horgonyprofil bevonatokhoz; médiatípus vezérli, tartózkodó, és az expozíció |

| áteresztőképesség | Több tízezer kg/óra | A többkerekű rendszerek nagyon nagy áteresztőképességet tesznek lehetővé a tömeggyártáshoz |

Felszíni eredmények (mire számíthatunk)

- Tisztítási hatékonyság: malommérleghez kiváló, rozsda, homok, hegesztési fröccsenés és salak – tiszta marad, bevonásra alkalmas reaktív fémfelület.

- Felületi textúra: közepes horgonyprofil, amely számos ipari bevonathoz alkalmas; profil vezérelhető médiaméret/típus és expozíció szerint.

- Maradék feszültség állapot: felszín közeli nyomó maradó feszültségek bemutatják (jótékony hatással van a kifáradásra és a repedésnövekedéssel szembeni ellenállásra).

- Felületi keménység: a felszín alatti réteg szerény munkakeményítése – jellemző növekedése ~5-30% az acél minőségétől és intenzitásától függően.

- Anyag eltávolítás: elsősorban képlékeny alakváltozás; a menetenkénti nettó szubsztrát veszteség alacsony a vágó csiszolóanyagokhoz képest, de halmozott eltávolítás történhet nehéz szemcséknél.

Tipikus ipari alkalmazások

- Szerkezeti acél előkészítés védőbevonatok előtt (tányérok, gerendák, tartók).

- Öntödei takarítás - homok eltávolítása, skála és elválasztó vonalak öntvényekből.

- Fáradtságkritikus alkatrészek — a rugók ellenőrzött lövéssel történő kivágása, futómű, turbina alkatrészek a kifáradási élettartam növelésére.

- Autóipar és vasút tömeggyártású alkatrészekhez, amelyek tisztítást és felületerősítést is igényelnek.

- Felületi felújítás ahol a kopott felületeket hámozzák, majd kikészítik/méretre csiszolják.

3. Mi az a gyöngyfúvás?

Gyöngyszórás egy ellenőrzött szemcseszórási eljárás, amely a gömbölyű média (üveggyöngyök, kerámia gyöngyök, fém gyöngyök) tisztítani, sorjázó, satinizálni vagy enyhén megtisztítani a felületet.

Összehasonlítva a korongos szemcseszórással és a szögcsiszolóval (homok/szemcse) robbantás, gyöngyszórás az kevésbé agresszív, termel a sima, egységes szatén kivitel, és csak átadja enyhe nyomófeszültségek.

Széles körben használják, ahol a megjelenés, szigorú méretszabályozás és kíméletes felületkezelés szükséges.

Főbb jellemzők

- Média geometria: gömb alakú gyöngyök gördülnek és visszapattannak ütközéskor, tehát a folyamat arra hajlik sima agresszíven vágott anyag helyett mikro-asperitások.

- Befejezés: tipikus eredmény a szatén/matt megjelenés alacsony-közepes felületi textúrával – előnyös kozmetikai alkatrészekhez és felületek bevonat előkészítéséhez nehéz horgonyprofilok nélkül.

- Ellenőrzés: könnyen célozható (nyomástartó edény vagy robbanószekrény) és kiválóan alkalmas kis/komplex alkatrészek és szelektív felületkezelésre.

- Alacsony aljzatveszteség: minimális anyageltávolítás a szögletes csiszolóanyagokhoz képest – jó vékonyfalú vagy precíziós alkatrészekhez.

- Választható enyhe kivágás: fém gyöngyökkel (acél gyöngyök) vagy nagyobb nyomáson a szemcseszórás jótékony fénykivonó hatást kölcsönözhet.

Hogyan működik a gyöngyfúvás

A sűrített levegő vagy egy centrifugális kerék felgyorsítja a gömb alakú gyöngyöket a munkadarab felé.

Ütközéskor a gyöngy kinetikus energiája nagymértékben eloszlik gördülő, pattogó és műanyag simítás felszíni csúcsok.

Mivel a gyöngyök nem mutatnak éles vágóéleket, a domináns mechanizmus a felületi deformáció és a kopás, nem pedig a vágás, eredményezve:

- lágy szennyeződések vagy sorja eltávolítása,

- éles szélek simítása, és

- egy szaténozott, egységes felület a szögletes csiszolóanyagok által hagyott mély horgonyprofil nélkül.

Tipikus felszerelés, média és gyakorlati paramétertartományok

| Paraméter | Tipikus tartomány / példák | Jegyzet |

| Médiatípusok | Üveggyöngyök (szóda-mész vagy boroszilikát), kerámia gyöngyök, acél/rozsdamentes gyöngyök | A médiaválasztó vezérlők befejezik, a tartósság és az esetleges fémmaradványok |

| Média mérete | 50 µm – 1.0 mm (0.05-1000 µm) közös; tipikus kozmetikai méretek 100-400 µm | Kisebb gyöngyök → finomabb kivitel; nagyobb gyöngyök → erősebb szatén/peen |

| Gyorsítási módszer | Nyomástartó (levegő befújás), szívó blaster, kerék típusú fém gyöngyökhöz, robbantószekrény, robotsejtek | A nyomástartó edény leggyakrabban ellenőrzött laboratóriumi/padi munkákhoz |

| Üzemi nyomás | 2– 6 bar (30–90 psi) nyomásos robbantásra jellemző | A nagyobb nyomás növeli az intenzitást és fokozhatja a hámlást |

A média sebessége (kb.) |

30–80 m/s (gép & nyomásfüggő) | Sok esetben kisebb, mint a nehéz kerekeknél, azonos tömegnél |

| Tipikus profil (Rz / RA) | ≤5–15 µm Rz (Az Ra értékek jellemzően alacsonyak, PÉLDÁUL., RA < 1.0–2,5 µm) | Nagyon függ a gyöngy méretétől, állás és idő |

| Almen intenzitás (ha mérik) | Nagyon alacsony: jellemzően <0.006 in-A; elérheti a ~0,01 in-A-t nagy fémgyöngyökkel/nagy nyomással | Csak akkor használja az Almen-t, ha a peening cél |

| áteresztőképesség | Mérsékelt – szekrényben/padon végzett munka vagy kicsi- közepes tételes gyártásra | Alacsonyabb, mint a keréklövés nagy részeken; ideális kisebb sorozatokhoz |

Felszíni eredmények: tisztítás, profil, maradék stressz, keménység

- Tisztítás: eltávolítja a fénykövet, felületi oxidok, polírozó vegyületek, könnyű rozsda, és villog.

Hatékony a bevonat vagy festés előtti zsírtalanításra/tisztításra, amikor nem kívánatos mély profil. - Felületi profil / struktúra: termel sima szatén kivitel kis horgonyprofillal – alkalmas dekoratív bevonatokhoz és bevonatokhoz, ahol alacsony profilra van szükség. Tipikus Rz ≤ 5–15 µm a gyöngymérettől függően.

- Maradék stressz: kölcsönöz enyhe nyomófeszültségek ha fémgyöngyöket vagy nagyobb nyomást használnak; a kiütési hatás szerény a keréklövéshez képest.

A kifáradás szempontjából kritikus alkatrészek esetén használjon Almen-szalagos ellenőrzést, ha peening szükséges. - Keménység / munka edzés: kisebb felületközeli munkakeményedés – jellemzően kis keménység növekszik (~0-15%), erősen függ az alapanyagtól és az intenzitástól.

- Anyag eltávolítás: alacsony; jó precíziós alkatrészekhez és vékony szakaszokhoz, ahol a méretintegritás kritikus.

A szemcseszórás tipikus ipari alkalmazásai

- Kozmetikai kikészítés fogyasztói hardverekhez, autókárpit, ékszerek és építészeti felszerelések (egységes szatén megjelenés).

- Előborítás / bevonat előtti tisztítás amikor kis profil kívánatos a tapadáshoz, de nem kívánatos az erős vágás.

- Sorjázás és élsugár megmunkált alkatrészek és öntvények esetében, ahol az éles széleket anyagvesztés nélkül kell kisimítani.

- Orvosi és repülőgép-alkatrészek ahol felületkezelés, a tisztaság és a méretszabályozás kritikus fontosságú (orvosi műszerek, ortopédiai implantátumok – vegye figyelembe az anyagok kompatibilitását és tisztaságát).

- Formák és szerszámok karbantartása, a vaku eltávolításához a kritikus méretek megváltoztatása nélkül.

- Restaurálási és állagmegóvási munkák, ahol gyengéd felületre van szükség a kényes részeken.

4. Mi az a homokfúvás? (Csiszoló / Szemcseszórás)

Homokfúvás (helyesebben hívják koptató szemcseszórás vagy szemcseszórás) egy pneumatikus felület-előkészítési eljárás, amely a szögletes, csiszolóanyagok vágása sűrített levegővel felgyorsítva, hogy távolítsa el bevonatok, rozsda és pikkely és hogy vezérelt horgonyprofil létrehozása a későbbi bevonatokhoz.

Bár a laikus „homokfúvás” kifejezés megmarad, a modern ipari gyakorlat elkerüli a kristályos szilícium-dioxidot (kvarc) és mérnöki csiszolóanyagokat használ (gránát, alumínium-oxid, salak, stb.) egészségügyi és szabályozási megfontolások miatt.

Főbb jellemzők

- Elsődleges intézkedés: vágás/erózió – a szögletes csiszolószemcsék eltörik és leválasztják az anyagot a felületről, nem pedig deformálják.

- Tervezett eredmény: a festék gyors eltávolítása, erős korrózió, malomlépték és megismételhető horgonyprofil létrehozása (µm-ben vagy mil-ben van megadva) amely biztosítja a bevonat tapadását.

- Fogyóanyag: A csiszolóanyagok általában egyszer használatosak vagy korlátozott újrahasznosíthatók (a fogyasztás által vezérelt költség).

- Rugalmasság: a fúvókára fókuszált fúvókák lehetővé teszik az összetett geometriák elérését, sarkok és hegesztések; megfelelő elszigeteléssel műhely- és terepmunkára alkalmas.

Hogy Sand / Csiszolószórási munkák (mechanika)

Sűrített levegő (vagy néha Venturi/pressure pot rendszer) felgyorsítja a csiszolószemcséket egy fúvókán keresztül.

Ütközéskor a szögletes szemcsék beleharapnak az aljzatba, a felületi szennyeződések törése és az aljzat felületének mikrotörése, hogy horgonymintát hagyjon maga után.

A profilmélység és alak a csiszolóanyag keménységétől/méretétől/formájától függ, légnyomás, fúvóka átmérője, távolság és haladási sebesség.

Tipikus felszerelés, média és gyakorlati paramétertartományok

| Paraméter | Tipikus példák / tartományok | Jegyzet |

| Közös média | Gránát (almandin) 80– 120 mesh, Alumínium-oxid (Al₂o₃) 80– 240 szemcseméretű, Acél szemcsék, Réz salak, Üveggyöngyök (alacsony profilú munkákhoz) | A gránátot széles körben használják (jó vágás, alacsony por); kerülje a szilícium-dioxidot/kvarchomokot |

| Csiszoló méret / háló | 80– 240 mesh (gránát tipikus 80-120 mesh durva profilhoz; 120-240 finomabbnál) | Alsó háló = nagyobb részecske = durvább profil |

| Gyorsítási módszer | Nyomástartó edény / nyomásos robbantás, szívó/robbanó edények, automatizált fúvókás robotok | A nyomástartó edény szabványos az ipari munkákhoz |

| Légnyomás | 0.4-7 bar (6–100 psi); tipikus ipari munkák használata 4-7 bar (60–100 psi) | Nagyobb nyomás → nagyobb sebesség és vágási sebesség |

Részecskesebesség (kb.) |

50–100 m/s fókuszált fúvókákban (fúvókától függ & nyomás) | A sebesség és a részecsketömeg határozza meg az erózió sebességét |

| Tipikus horgonyprofil (Rz) | 20–200 µm Rz (általános védőbevonatok: 25–75 µm) | Adja meg a bevonat szállítója által igényelt profiltartományt |

| áteresztőképesség / eltávolítási arány | Közepestől magasig – a média méretétől függ, nyomás és kezelői készség | Jelentős fogyasztási költség; gránátfogyasztás gyakran 1-5 kg/m² a mérsékelt eltávolításhoz |

| Elzárás / kitermelés | Zárt robbantási helyiségek, hordozható konténment porgyűjtőkkel és HEPA szűrőkkel | Elengedhetetlen a belélegezhető por és hulladék ellenőrzéséhez |

Felszíni eredmények: tisztítás, profil, maradék stressz, keménység

- Tisztítás: nagyon hatékony a vastag festék eltávolításában, rozsda, malommérleg, tengeri növekedés és régi bevonatok.

- Profil (horgony minta): termel a meghatározott a legtöbb ipari festékrendszerhez szükséges horgonyprofil; a jellemző specifikációs tartományok 25–75 µm Rz a hagyományos nagy teljesítményű bevonatok esetében.

- Maradék stressz: túlnyomórészt vágó akció - nincs előnyös kompressziós peening; bizonyos agresszív vagy túlmelegedési körülmények között kisebb húzó mikrofeszültségek vagy beágyazott koptató részecskék léphetnek fel.

- Keménység: az aljzat kohászati keménysége nagyjából változatlan (nincs munkakeményedés, mint a sörétezésnél) kivéve az apró helyi deformációt; a szemcseszórás igen nem helyettesíti a peeninget, ahol a fáradtság csökkentésére van szükség.

- Anyag eltávolítás: jelentős a gyöngy/lövés eljárásokhoz képest – a méretveszteség ráhagyását bele kell számítani a tűrésbe.

Tipikus ipari alkalmazások

- Felület-előkészítés védőbevonatokhoz (offshore, híd, csővezeték, tartály belső terei).

- Vastag vagy több festékréteg eltávolítása, bevonatok, ragasztók.

- Termikus permetezés előkészítése, gumibélés vagy nehézipari festékrendszerek.

- Korrodált szerkezeti elemek tisztítása, felújítása, hajótestek, és ipari berendezések.

- Hegesztés előtti tisztítás javítóműhelyekben és gyártótelepeken (megfelelő elszigeteléssel).

5. Átfogó összehasonlítás: Sörétszórás vs gyöngyszórás vs homokfúvás

Az alábbiakban egy mérnöki szempontú összehasonlítás található, amellyel kiválaszthatja a robbantási módszert, specifikációkat írj, vagy rövid beszállítók.

| Tulajdonít | Robbantás (kerék/turbina) | Gyöngyszórás (üveg/kerámia/fém gyöngyök) | Homok / Csiszoló szemcseszórás (gránát, Al₂o₃, Sic, stb.) |

| Elsődleges média | Acéllövés (gömbölyű) / acélszemcse (szögletes) | Üveggyöngyök, kerámia gyöngyök, rozsdamentes/acél gyöngyök (gömbölyű) | Szögletes csiszolóanyagok: gránát, alumínium-oxid, szilícium-karbid, salak |

| Mechanizmus | Nagy energiájú behatás → képlékeny alakváltozás & kikalapálás | Hatás + hengerlés → simítás / enyhe peening | Vágás / erózió → anyageltávolítás & profilgenerálás |

| Tipikus gyorsulás | Centrifugális kerék (nincs külső levegő) | Nyomástartó edény (levegő) vagy kereket | Nyomástartó edény (levegő befújás) |

| Tipikus nyomás / hajtás | - - (kerék fordulatszám) | 2– 6 bar (30–90 psi) | 0.4-7 bar (6–100 psi) (ipari: 4–7 bar közös) |

| Tipikus részecskesebesség | 20–70 m/s | 30–80 m/s | 50–100 m/s |

| Általános médiaméretek | Lövés Ø ≈ 0,3–3 mm (A60–A320); szemcseméret G12–G40 | 50 µm – 1.0 mm (tipikus 100-400 µm) | 80– 240 mesh (gránát közönséges 80–120 mesh) |

| Felületi profil (tipikus Rz) | 10-50 µm (közepes) | ≤ 5–15 µm (finom / szatén) | 20–200 um (vezérelt horgonyprofil) |

| Maradék stressz / kikalapálás | Erős kompressziós (előnyös a fáradtság ellen) — A közös 0.006-0,040 in-A tipikus | Könnyű kompressziós; általában <0.006 in-A kivéve, ha nehéz gyöngyöket/nyomást használnak | Egyik sem (vágási akció) — nincs pénztári juttatás |

Anyag eltávolítás |

Alacsony (főleg képlékeny alakváltozás) | Nagyon alacsony (simítás, tartós) | Magas (eróziós eltávolítás) |

| Média újrafelhasználása & költség | Több ezer ciklus újrafelhasználható – alacsony folyamatos médiaköltség | Törésig újrafelhasználható – mérsékelt költség | Elfogyasztható — folyamatos médiafogyasztás; magasabb működési költség |

| áteresztőképesség / termelékenység | Nagyon magas (folyamatos gyártósorok) | Mérsékelt (szekrény/pad vagy közepes tételek) | Mérsékelt; kézi fúvókás munka munkaigényes |

| Tipikus alkalmazások | Szerkezeti acél, öntvény, tömeges tisztítás, kikalapálás | Kozmetikai kikészítés, tartós, orvosi/precíziós alkatrészek, satinizáló | Nehéz bevonat eltávolítása, horgonyprofil előkészítés védőbevonatokhoz |

| Egészség & környezeti kockázat | Por/zaj – a zárt rendszerek csökkentik | Por/zaj – kisebb vágási por, még rögzítésre szorul | Magas porveszély (kerülje a szilícium-dioxidot); szigorú elzárás & szűrés szükséges |

| Mikor NE használja | Ha finom kozmetikai felületre vagy szűk mérettűrésre van szükség | Amikor agresszív bevonat eltávolítása / mély horgonyprofil szükséges | Amikor a hámlás vagy a fáradtság javítása szükséges; kerülje a vékony/precíziós részeken, hacsak nincs szigorúan ellenőrzött |

Tipikus beszerzési nyelv

- Robbantás (termelés szerkezeti):

Végezzen kerék-típusú sörétszórást a majdnem fehér fémtisztaság elérése érdekében (Izo 8501-1 -on 2.5) és egy horgonyprofil 30–70 µm Rz. Használjon A120-as acéllövést; médiaelemzést és műszakonként egy tanúkupont szállít.

Fáradásra érzékeny felületekre, peening Almen intenzitású 0.012–0,018 in-A teljes lefedettséggel, és Almen szalaglemezeket biztosítanak. - Gyöngyszórás (kozmetikai):

Gyöngyfúvás minden szabadon lévő felületet nátron-mész üveggyöngyökkel (0.15-0,4 mm) at 3– 5 bar egységes szatén felület eléréséhez; maximum Ra ≤ 1.0 µm, Rz ≤ 10 µm.

Nincs méretváltozás >0.05 mm megengedett. Fényképmintát és adathordozó-cserenaplót biztosítson. - Csiszoló robbantás (bevonat előkészítése):

Száraz csiszolófúvással Izo 8501-1 -on 2.5 (közel fehér fém) gránátot használva 80-120 mesh at 4– 6 bar horgonyprofil megszerzéséhez 40–75 µm Rz (replika szalagos ellenőrzés).

Tartalmazzon port, használjon HEPA szűrést, és gyűjtse össze az elhasznált csiszolóanyagot ártalmatlanítás céljából a helyi előírások szerint.

6. Következtetés

Robbantás, gyöngyszórás és homok (csiszoló) A szemcseszórás a felületkezelés kiegészítő eszközei.

A helyes választás a céltól függ: fürdés és nagyfelületű takarítás (lövés), kozmetikai simítás és könnyű tisztítás (gyöngyöt), vagy agresszív eltávolítás és bevonat előkészítés (csiszoló).

GYIK

Melyik eljárás a legjobb a bevonat ragasztásához?

Homokfúvás (Ra 6,3-25 μm) a legmélyebb profilt hozza létre, ideális nagy igénybevételű bevonatokhoz (tengeri festék, ipari zománc).

Könnyebb bevonatokhoz (porfesték), robbantás (Ra 3,2-12,5 μm) elegendő.

Biztonságos a szemcseszórás az alumínium alkatrészekhez?

Igen – az üveg/kerámia gyöngyök puhák és gömb alakúak, a vékony alumínium alkatrészek deformációjának elkerülése.

Használjon 0,2–0,4 MPa nyomást és 100–300 μm-es médiát az optimális eredmény érdekében.

A sörétszórás helyettesítheti a homokfúvást tengeri alkalmazásokhoz?

Igen – az acél sörétszórás eléri az SSPC-SP-t 10 tisztítás (homokfúvásnak felel meg) nagyobb hatékonysággal, de a médiaköltségek 2-3-szor magasabbak.

A homokfúvás továbbra is költséghatékony a nagy tengeri építmények esetében.

A szemcseszórás befolyásolja-e a fém mechanikai tulajdonságait??

Nem – a szemcseszórás csekély ütésállósága maradék feszültséget hagy maga után <±50 MPa, és nincs mérhető változás a keménységben vagy a szakítószilárdságban, az eredeti anyagtulajdonságok megőrzése.

Hogyan mérhetem a felületi profilt??

Használjon a stylus profilométer, optikai profilométer vagy replika szalag (replika módszer) és jelentse az Ra/Rz vagy csúcstól völgyig értékeket; sok bevonat specifikációja µm-ben vagy mil-ben adja meg a profiltartományt.

Milyen egyéni védőeszközök és kezelőszervek szükségesek?

Használjon védősisakot a befúvott levegővel, hallásvédő, védőruházat, és zárt burkolatok HEPA porgyűjtővel vagy nedves megkötéssel kültéri munkákhoz.

Kövesse a belélegezhető por és hulladék ártalmatlanítására vonatkozó helyi előírásokat.