1. Bevezetés

Hőkezelést alapvető szerepet játszik a kohászatban, főleg ha az acél edzéséről van szó.

Ez egy kulcsfontosságú eljárás az acél mechanikai tulajdonságainak javítására, így az ipari alkalmazások széles skálájára alkalmas.

A különféle hőkezelési technikák között, A martenzit temperálás kulcsfontosságú lépés az erő és a szívósság ideális egyensúlyának elérésében.

Ez a folyamat alapvető, mert az acélt rideggé alakítja, kemény állapot egy megbízhatóbb, keményebb anyag.

Ebben a blogban, mélyen belemerülünk a martenzites temperálásba, jelentőségét megmagyarázva, Hogyan működik, és miért tartják ezt az erősebb gyártás titkának, keményebb acél.

2. Mi az a martenzit?

A martenzit egy mikrostruktúra, amely az acélban gyorsan lehűtve képződik, vagy kioltják, magas hőmérséklettől.

Ez az ausztenit átalakulása során következik be (az acél magas hőmérsékletű fázisa) martenzitbe.

Ennek az átalakulásnak az eredménye egy erősen edzett, törékeny anyag figyelemre méltó szilárdsággal, de korlátozott szívóssággal.

Alakítási folyamat:

A martenzit akkor képződik, amikor az ausztenit olyan gyorsan lehűl, hogy a szénatomokat az acél szerkezetében felfogja.

A folyamat akkor következik be, amikor az acélt gyorsan a kritikus hőmérséklet alá hűtik (szénacélok esetében általában 727°C körüli).

A hűtési sebesség kritikus, mivel a lassabb hűtési sebesség más mikrostruktúrákat eredményezhet, mint például a perlit vagy a bainit.

Az acél széntartalma azt is befolyásolja, hogy mennyi martenzit képződhet, magasabb széntartalommal, ami több martenzithez vezet.

Ennek eredményeként, a magasabb széntartalmú acélok nagyobb keménységet érhetnek el, de törékenyebbek is.

A martenzit főbb jellemzői:

- Magas Keménység: A martenzit keménységi szintet érhet el 60 HRC (Rockwell keménységi skála), amely ideális a kopásállóságot igénylő alkalmazásokhoz.

- ridegség: Keménysége ellenére, A martenzit eredendően törékeny. Hajlamos a repedésre vagy meghibásodásra nagy igénybevétel vagy ütési körülmények között,

ezért elengedhetetlen a további hőkezelés, mint a temperálás. - Erő: A martenzit nagy szakítószilárdsággal rendelkezik, gyakran meghaladja 1,200 MPA (megapascal), így alkalmas olyan igényes alkalmazásokhoz, ahol az erő az elsődleges.

3. Mi az a temperálás?

A temperálás az oltás után alkalmazott hőkezelési eljárás. A temperálás elsődleges célja a martenzit ridegségének csökkentése, miközben megőrzi keménységét és szilárdságát.

Temperálás közben, az acélt újra felmelegítik alacsonyabb hőmérsékletre, majd szabályozott sebességgel lehűtik.

Ez segít a martenzit mikroszerkezetének temperált martenzitté alakításában, amely javított szívósságot biztosít a keménység jelentős feláldozása nélkül.

A temperálás célja:

A temperálás célja a kioltott martenzit belső feszültségeinek és mikroszerkezetének beállítása.

Lebont néhány szénben gazdag fázist, amelyek hozzájárulnak a ridegséghez, miközben megőrzi az acél nagy szakítószilárdságának nagy részét.

Ezzel, a temperálás biztosítja, hogy az acél megbízhatóbbá válik, és kevésbé hajlamos a repedésre, Különösen a stressz alatt.

4. A martenzit temperálási folyamata

A temperálás lépései:

A temperálás három kulcslépést foglal magában: fűtés, holding, és hűtés. Íme, hogyan működik:

- Fűtés: A kioltott martenzitet meghatározott temperálási hőmérsékletre hevítik.

Például, a 300°C-ra melegítés optimalizálhatja a közepes széntartalmú acélok szívósságát és szilárdságát. - Holding: Az acélt bizonyos ideig a megeresztési hőmérsékleten tartják.

Jellemzően, tartási idők között mozog 30 perctől több óráig, a kívánt tulajdonságoktól függően. - Hűtés: A tartási időszak után, az acélt szabályozott sebességgel hűtik, általában levegőben vagy olajban, gyors lehűlés elkerülése érdekében, ami nem kívánt átalakulásokat okozhat.

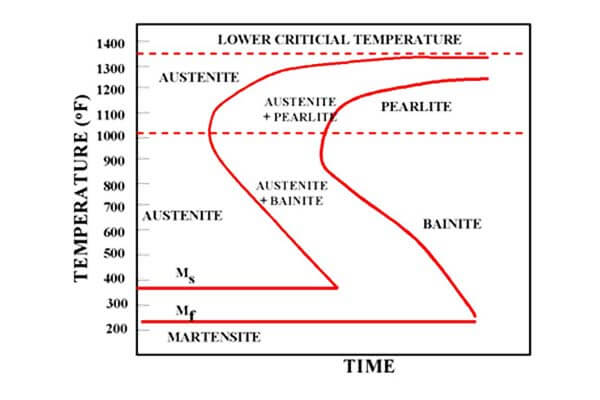

Idő-hőmérséklet-transzformáció (TTT) Diagram:

A TTT diagram bemutatja, hogy az acél fázisátalakulása hogyan függ a hőmérséklettől és az időtől.

Segít meghatározni azokat a pontos feltételeket, amelyek mellett a martenzit más mikrostruktúrákká alakul át, mint például a temperált martenzit.

A TTT diagram megértésével, a gyártók szabályozhatják a temperálási folyamatot meghatározott mechanikai tulajdonságok elérése érdekében.

A temperálási idő és a hőmérséklet hatása:

- Rövid temperálási időtartamok jellemzően korlátozott változást eredményeznek az acél keménységében,

míg hosszabb temperálási idők magasabb hőmérsékleten lehetővé teszi a szívósság jelentős javulását, de bizonyos keménység rovására. - A hőmérséklet is döntő szerepet játszik. Alacsonyabb temperálási hőmérsékleten, keménysége magas marad, de a törékenység csak kismértékben csökken.

Másrészt, magasabb temperálási hőmérsékleten, nagyobb a keménységcsökkenés, de az anyag lényegesen szívósabbá és rugalmasabbá válik.

5. A martenzit temperálás típusai

Alacsony hőmérsékletű temperálás (150-250°C):

Ebben a hőmérsékleti tartományban, Az elsődleges cél az oltás során a gyors lehűlés okozta belső feszültségek enyhítése.

Az acél kissé keményebbé válik, miközben keménysége nagy részét megőrzi, így alkalmas olyan alkatrészekhez, amelyek nem esnek ki erős ütésnek.

Közepes hőmérsékletű temperálás (300-450°C):

Ez a temperálási tartomány optimalizálja a keménységet és a szilárdságot, miközben javítja a hajlékonyságot és a szívósságot.

Általában általános célú szerszámacélokhoz és szerkezeti elemekhez használják, amelyeknek egyensúlyra van szükségük a szilárdság és a szívósság között..

Magas hőmérsékletű temperálás (500-650°C):

A magas hőmérsékletű temperálás a martenzitet edzett martenzitté alakítja, ami jelentősen csökkenti a ridegséget.

Ez az eljárás kiváló szívósságot biztosít, és ideális az extrém igénybevételnek kitett alkatrészekhez, például az autóiparban és a repülőgépiparban.

6. A martenzit temperálás előnyei

A martenzit temperálás számos jelentős előnnyel jár, amelyek növelik az acél alkatrészek teljesítményét és élettartamát.

A martenzit tulajdonságainak gondos beállításával temperálás útján, a gyártók optimális egyensúlyt tudnak elérni a keménység és a szívósság között,

így az igényes alkalmazások széles skálájára alkalmas.

Fokozott szívósság

A martenzites temperálás egyik legfigyelemreméltóbb előnye a szívósság javulása.

Kioltás után, A martenzit rendkívül kemény, de nagyon törékeny is, ami hajlamossá teszi a feszültség vagy ütés hatására megrepedésre.

A temperálás csökkenti ezt a ridegséget, lehetővé teszi az acél számára, hogy több energiát nyeljen el, és ellenálljon a törésnek kihívást jelentő körülmények között.

Például, temperált martenzit mutathat ki a 30-50% javult az ütésállóság a nem temperált megfelelőjéhez képest.

Ez alkalmassá teszi olyan alkalmazásokra, ahol ütésálló, rezgés, vagy a hirtelen terhelésváltozás kritikus.

Kiegyensúlyozott keménység és hajlékonyság

A martenzit temperálás lehetővé teszi a gyártók számára az acél keménységének és hajlékonyságának finomhangolását.

Míg az oltás önmagában nagyon kemény, de törékeny acélt eredményez, a temperálás segít egyensúlyt teremteni e két egymásnak ellentmondó tulajdonság között.

Az eredmény egy olyan anyag, amely megőrzi jelentős keménységét, kopásállóvá téve, ugyanakkor elegendő rugalmassággal rendelkezik ahhoz, hogy feszültség hatására deformálódjon, nem pedig repedés.

Az edzett martenzit általában a következő keménységi szintet éri el 45 -hoz 60 HRC (Rockwell keménységi skála),

így ideális nagy szilárdságú alkalmazásokhoz, mint a szerszám- és gépalkatrészek, túl sok rugalmasság feláldozása nélkül.

Csökkentett törékenység

A temperálás jelentősen csökkenti az oltott martenzitben rejlő ridegséget.

A magas széntartalmú martenzites fázis, bár nehéz, érzékeny a meghibásodásra nagy igénybevételű körülmények között, mint például az ütközés vagy a fáradtság.

A temperálási hőmérséklet és idő szabályozásával, a gyártók beállíthatják az acél mikroszerkezetét

csökkenti a belső feszültségeket és megakadályozza a rideg fázisok, például a temperálatlan martenzit kialakulását.

Ez megbízhatóbb anyagot eredményez, amely jobban teljesít az igényes környezetben, repedés vagy törés miatti katasztrofális meghibásodás kockázatának csökkentése.

Megnövelt kopásállóság

A temperálás javítja az acél kopásállóságát, különösen más felületkezelésekkel kombinálva.

A martenzitképzéssel elért keménység kulcsfontosságú a koptató érintkezéssel vagy súrlódással járó alkalmazásoknál, mint például a vágószerszámok, fogaskerék, és ipari gépek.

Viszont, a kioltott martenzit ridegsége korlátozhatja gyakorlati felhasználását.

A temperálás csökkenti a ridegséget, miközben fenntartja a magas keménységi szintet, ezáltal javítja a kopásállóságot a szívósság feláldozása nélkül.

Például, az edzett szerszámacélok ellenállnak a vágás közbeni ismételt kopásnak, fúrás, vagy köszörülési alkalmazások, élettartamuk meghosszabbítása és a gyakori csere szükségességének csökkentése.

Megnövelt méretstabilitás

Mivel a temperálás csökkenti az anyagon belüli belső feszültségeket, segít javítani az acél alkatrészek méretstabilitását.

Az oltás során, az acél gyors lehűlése vetemedést idézhet elő, torzítás, vagy repedés az egyenetlen hőösszehúzódás miatt.

A temperálás minimálisra csökkenti ezeket a problémákat, annak biztosítása, hogy a végső alkatrész megtartsa tervezett alakját és méretét.

Ez különösen fontos a precíziós tervezésben, ahol nagy méretpontosságra van szükség, mint például a gyártási formákban, elhuny, vagy repülőgép-alkatrészek.

Fokozott fáradtságállóság

A temperálás növeli a fáradással szembeni ellenállást azáltal, hogy csökkenti a martenzit ridegségét és javítja a ciklikus terhelésekkel szembeni ellenálló képességét.

Ismételt be- és kirakodásnak kitett alkatrészek, mint például a felfüggesztő rugók, autóipari alkatrészek, és turbinalapátok,

kihasználják az edzett acél azon képességét, hogy idő előtti meghibásodás nélkül felszívják a feszültségeket.

A temperálási folyamat beállításával, a mérnökök elérhetik a szilárdság és a rugalmasság ideális kombinációját, amely hosszú távú tartósságot biztosít ingadozó terhelések mellett.

7. A martenzit temperálás alkalmazásai

A martenzit temperálás kritikus szerepet játszik az iparágak széles körében használt acél alkatrészek teljesítményének javításában.

A martenzites acél keménységének és szívósságának beállításával, a temperálás lehetővé teszi, hogy megfeleljen a magas stressz speciális igényeinek, nagy kopású környezetekben.

Szerszámacélok

A martenzit temperálás egyik leggyakoribb alkalmazása a gyártás szerszámcél, amelyeket erősnek terveztek, tartós, és kopásálló.

A martenzites szerszámacélokat gyakran használják vágószerszámok gyártásához, elhuny, formák, és más precíziós műszerek, amelyek a keménység és a szívósság kombinációját igénylik.

- Vágószerszámok: Szerszámok, például fúrók, csapok, és a marók a martenzites átalakulás által biztosított keménységre támaszkodnak az élesség és a pontosság megőrzése érdekében.

Ezeknek az acéloknak a megeresztése javítja a repedésekkel és repedésekkel szembeni ellenállást, még nagy sebességű vágási körülmények között is. - Formák és szerszámok: Olyan iparágakban, mint az autóipar és a gyártás, a formáknak és a szerszámoknak ellenállniuk kell a magas nyomásnak és hőmérsékletnek anélkül, hogy leromlanak.

A martenzites acél megeresztése fokozza a deformációval szembeni ellenálló képességét ilyen szélsőséges körülmények között,

biztosítva, hogy a formák egyenletesek legyenek, kiváló minőségű alkatrészek hosszú gyártási ciklusokon keresztül.

Autóipari alkatrészek

A martenzit temperálást széles körben használják az autóiparban olyan alkatrészek előállítására, amelyeknek extrém mechanikai igénybevételt kell elviselniük, viselet, és hosszabb ideig tartó fáradtság.

Néhány kulcs autóipar temperálásból részesülő részek közé tartozik:

- Fogaskerék: Az autóipari fogaskerekeknek keménynek és szívósnak is kell lenniük, hogy ellenálljanak az állandó igénybevételnek, súrlódás, és forgási erők.

Az edzett martenzites acél a szilárdság és a kopásállóság ideális kombinációját biztosítja, megakadályozza az idő előtti meghibásodást, miközben biztosítja a megbízhatóságot, hosszan tartó teljesítmény. - Főtengelyek és összekötő rudak: A főtengelyek és a hajtórudak nagy ciklikus terhelésnek vannak kitéve

és meg kell őrizniük alakjukat és szilárdságukat még a motor nagy fordulatszáma mellett is.

A martenzites acél megeresztése javítja ezeknek a kritikus alkatrészeknek a fáradtságállóságát, élettartamuk meghosszabbítása és a motor megbízhatóságának megőrzése. - Felfüggesztés Alkatrészek: Olyan alkatrészek, mint a lengéscsillapító rögzítők, vezérlő karok, és a zárójelek ismétlődő terhelést tapasztalnak, rezgés, és becsapódási erők.

A temperálás biztosítja a szükséges szívósságot a kifáradás miatti repedések megelőzéséhez és az integritásuk idővel történő megőrzéséhez.

Űrrepülés

-Ben űrrepülés, a szerkezeti elemekhez használt anyagoknak kiemelkedő szilárdságúaknak kell lenniük, tartósság, és stresszállóság.

A martenzit temperálás kulcsfontosságú folyamat ezen tulajdonságok eléréséhez a kritikus alkatrészekben.

- Repülőgép futómű: A futóműnek el kell fogadnia a leszállás és a gurulás okozta lökésterhelést, gyakran nagy stresszes körülmények között.

Edzett martenzites acél biztosítja a futómű szilárdságát, miközben ellenáll a kopásnak és a repedésnek. - Motor alkatrészek: Alkatrészek, például turbinalapátok, kompresszor lapátok,

és a sugárhajtóművek egyéb nagy teljesítményű alkatrészei extrém körülményeknek vannak kitéve, beleértve a magas hőmérsékletet és a gyors mechanikai igénybevételt.

Az edzett martenzites acél javítja a képességüket, hogy ellenálljanak ezeknek a feltételeknek, miközben jobb fáradtságállóságot és tartósságot kínál.

Ipari gépek és berendezések

A martenzit temperálás létfontosságú szerepet játszik a különböző ipari gépek és berendezések teljesítményének és élettartamának javításában.

Állandó súrlódásnak kitett alkatrészek, hatás, és a mechanikai igénybevétel speciális kezelést igényel annak érdekében, hogy hosszú távon megbízhatóak maradjanak.

- Szivattyúk és szelepek: Az ipari szivattyúk és szelepek gyakran martenzites acélból készülnek

ellenáll a folyadékok és gázok korrozív hatásainak, valamint a gyakori működés okozta mechanikai igénybevétel.

A temperálás növeli szívósságukat és kopásállóságukat, biztosítva, hogy magas nyomáson és hőmérsékleten is hatékonyan működjenek. - Sebességváltók és csapágyak: Nehéz gépekben, a sebességváltók és a csapágyak elengedhetetlenek a mozgás és az erő átviteléhez.

Edzett martenzites acél biztosítja, hogy ezek az alkatrészek tartósak maradjanak, kopásálló, és képes ellenállni a nagy terhelésnek, ezzel csökkentve a karbantartási költségeket és az állásidőt. - Vágó és préselő berendezések: Vágáshoz használt berendezések, megnyomva,

vagy sajtolt fém alkatrészeknek éles élt vagy pontos felületet kell fenntartaniuk, miközben ellenállnak az extrém nyomásoknak.

A martenzites acél megeresztése biztosítja, hogy ezek a szerszámok idővel megőrizzék szilárdságukat és méretpontosságukat, még zord üzemi körülmények között is.

Nehézgépek és építőipar

Olyan iparágakban, mint a bányászat, építés, és feltárás, a nehéz berendezések tartóssága kulcsfontosságú az optimális teljesítményhez.

A martenzit temperálás biztosítja, hogy a gépek acélelemei ellenálljanak a nagy kopásnak és a mechanikai igénybevételnek.

- Kotrófogak és pengék: A kotrógépek fogai és pengéi, buldózerek, és más nehézgépek állandó kopásnak vannak kitéve a kőzet és a talaj hatására.

A temperálás javítja ezen alkatrészek kopásállóságát, lehetővé teszi számukra, hogy hosszabb ideig megőrizzék hatékonyságukat túlzott kopás vagy meghibásodás nélkül. - Daráló alkatrészek: A bányászatban és az építőiparban használt törőgépek martenzites acélra támaszkodnak, amelyet edzettek, hogy ellenálljon a zúzás során keletkező koptató erőknek.

Az edzett martenzit biztosítja, hogy az alkatrészek tartósak és működőképesek maradjanak a zúzás során, a termelékenység javítása és az állásidő csökkentése.

Fogyasztói termékek

A martenzit temperálást bizonyos fogyasztási cikkek gyártásánál is alkalmazzák, ahol szilárdság és tartósság szükséges, mint például:

- Konyhai kések és szerszámok: A kiváló minőségű kések és ollók gyakran edzett martenzites acélból készülnek

annak biztosítása érdekében, hogy éles peremük megmaradjon, miközben ellenállnak a csorbulásnak és repedésnek. - Sportfelszerelések: Nagy teljesítményű sportfelszerelés, mint például a kerékpárok, síbotok, és eszközöket, a martenzites temperálás is előnyös.

Az eljárás növeli ezeknek a termékeknek a szívósságát és a fáradtságállóságát, extrém körülmények között is megbízhatóvá teszi őket.

8. A martenzit temperálási folyamatát befolyásoló tényezők

Temperálási hőmérséklet

Az a hőmérséklet, amelyen a temperálás megtörténik, jelentősen befolyásolja az acél mikroszerkezetét és mechanikai tulajdonságait.

Jellemzően, között mozog a temperálási hőmérséklet 300 és 700 °C, között lehetővé téve a szakítószilárdság fejlesztését 1700 és 800 MPA.

A magasabb temperálási hőmérséklet általában nagyobb szívósságot, de csökkent keménységet eredményez.

Temperálási idő

A temperálási folyamat időtartama is döntő szerepet játszik. Hosszabb temperálási idő is lehetséges

a martenzit teljesebb bomlásához és finomabb karbidok képződéséhez vezet, ami javíthatja a szívósságot.

Viszont, a túl hosszú idő túlzott temperáláshoz vezethet, ahol a keménység csökken és nemkívánatos fázisok képződhetnek.

Széntartalom

Az acél széntartalma befolyásolja az edzési folyamatot.

A magasabb széntartalom általában nagyobb keménységet eredményez az edzés után, de érzékenyebbé teheti az acélt az edzés közbeni ridegségre.

A szénatomok befolyásolják a karbidok kiválását, amely hatással van az erősítő mechanizmusokra.

Ötvöző elemek

Ötvöző elemek, például króm, molibdén, vanádium, és a nikkel jelentős hatással van a temperálási folyamatra.

Késleltetik a martenzit bomlását és befolyásolhatják a típust, alak, méret, és a karbidcsapadék eloszlása.

Például, A molibdén és a vanádium nagyon stabil karbidokat képezhet, amelyek hozzájárulnak a másodlagos keményedéshez a temperálás során.

Hűtési sebesség utólagos temperálás

Az acél temperálás utáni hűtési sebessége befolyásolhatja a végső tulajdonságait.

A gyors hűtés megakadályozhatja a visszatartott ausztenit teljes átalakulását martenzitté,

míg a lassú hűtés lehetővé teheti a mikrostruktúra maximális átalakulását és stabilizálását.

Kezdeti mikrostruktúra

A temperálás előtti kiindulási mikrostruktúra befolyásolhatja az eredményt.

Például, a bainit vagy a visszatartott ausztenit jelenléte a martenzit mellett megváltoztathatja az acél megeresztési viselkedését és végső tulajdonságait.

Stresszállapot és előzetes feldolgozás

Az előző feldolgozási lépésekből származó maradék feszültségek (mint például a kioltás) befolyásolhatja, hogy az acél hogyan reagál a megeresztésre.

Ezek a feszültségek befolyásolhatják a temperálás során fellépő diffúziós folyamatokat és fázisátalakításokat.

Atmoszféra temperálás közben

A temperálás légköre is fontos lehet. A szabályozott atmoszféra megakadályozhatja az oxidációt és a dekarbonizációt,

mindkettő ronthatja a felület tulajdonságait és csökkentheti a temperálási folyamat hatékonyságát

9. Martempering vs. Egyéb hőkezelési módszerek

- Eloltás és edzés: Míg mindkét folyamat magában foglalja a fűtést és a hűtést, a martempering kontrolláltabb megközelítést biztosít, ami csökkenti a repedések és a torzulások kockázatát.

- Nitrokarbonizálás: Felületkezelési eljárás, amely növeli a kopásállóságot azáltal, hogy nitrogént és szenet juttat az acél felületébe,

gyakran használják temperálás mellett a jobb felületi keménység érdekében. - Karburizálás: Magában foglalja a szén hozzáadását az alacsony széntartalmú acélok felületéhez a keménység javítása érdekében, gyakran temperálás követi a szívósság fokozása érdekében.

10. A martempering szabványai

Számos iparági szabvány szabályozza a martempering folyamatot:

- ASTM A252: Irányelveket ad a szén- és ötvözött acélok hőkezelési műveleteihez.

- Izo 6508: Tartalmazza a szerszámacélok hőkezelési műveleteit.

- -Ben 10065: Meghatározza az ötvözetlen acélok hőkezelésére vonatkozó követelményeket.

- JIS G 4101: Szabványokat állapít meg az építőipari acélok hőkezelési műveleteire vonatkozóan.

11. Következtetés

A martenzit temperálás alapvető folyamat, amely törékennyé alakítja, kemény martenzit keményebbé, megbízhatóbb anyag, jelentős szilárdság megőrzése mellett.

A temperálási hőmérséklet és idő gondos szabályozásával, a gyártók finomhangolhatják a keménységet, szívósság,

és az acél kopásállósága, hogy megfeleljen az olyan iparágak igényeinek, mint például az autóipar, űrrepülés, és a gyártás.

Legyen szó a kopásállóság növeléséről, a szívósság javítása, vagy az erő és a hajlékonyság egyensúlyba hozása,

A martenzites temperálás továbbra is alapvető folyamat a nagy teljesítményű acél alkatrészek előállításában, amelyek kiválóak a kihívásokkal teli környezetben.

Ha kiváló minőségű egyedi termékeket keres, választva EZ a tökéletes döntés az Ön gyártási igényeihez.