A héjgyártás a rozsdamentes acél precíziós öntésének alapvető lépése (befektetési casting), közvetlenül meghatározza a méretpontosságot, felületi minőség, és a végső komponens szerkezeti integritása.

A hagyományos homoköntéssel ellentétben, a rozsdamentes acél precíziós öntvények rendkívül szűk tűrést igényelnek, stabil formageometria megemelt hőmérsékleten, és egyenletes héjszilárdság a fémöntés és a megszilárdulás során.

Az összes befolyásoló tényező között – mint például az ötvözet zsugorodása, megszilárdulási viselkedés, és termikus deformáció – az kerámia héjrendszer meghatározó szerepet játszik.

Ez a cikk átfogó és műszakilag megalapozott elemzést nyújt arról, hogyan készülnek a rozsdamentes acél precíziós öntvények héjai., különös tekintettel a három meghatározó ipari útvonalra: vízüveg kagylók, szilícium-dioxid szol héjak, és hibrid héjrendszerek.

1. A kerámiahéj szerepe a precíziós öntésben

-Ben rozsdamentes acél precíziós öntés, a kerámia héj szolgál mind a forma és a strukturális támogatási rendszer, a végső öntvény méretpontosságának meghatározása, felületi minőség, és a szerkezeti integritás.

Szerepe több technikai szempontból is elemezhető:

Dimenziós Reprodukció

A kagyló kell pontosan lemásolja a geometriát a viaszminta, beleértve a finom részleteket, mint például a filé, lyukak, szálak, és vékony falak.

A héj bármilyen zsugorodása vagy deformációja közvetlenül a végső öntvény mérethibáihoz vezet.

Hőstabilitás

A rozsdamentes acél magas hőmérsékleten ömlik (≈1550–1650°C). A héjat fenn kell tartani mechanikai szilárdság és merevség melegítés és fémfeltöltés során. Az elégtelen hőellenállás okozhat csavarás, reccsenés, vagy összeomlik a penészből.

Ellenőrzött hőátadás

A héj úgy működik, mint a termikus gát, szabályozza a fém hűtési sebességét.

A megfelelő hőátadás biztosítja egyenletes megszilárdulás, csökkenti a belső feszültségeket, és minimálisra csökkenti az olyan hibákat, mint a porozitás vagy a forró szakadás.

Gázáteresztő képesség

Öntés közben, rekedt gázok a gázporozitás elkerülése érdekében a héjon keresztül kell kijutnia.

A jól megtervezett héjak egyensúlyban tartják a sűrűséget és az áteresztőképességet, hogy lehetővé tegyék a gáz kiszellőzését a penészszilárdság veszélyeztetése nélkül.

Hibacsökkentés

A kerámia héj megakadályozza a gyakori öntési hibákat:

- Kialakulásának csökkentése homokzárványok

- Minimalizálás oxidáció a fém-forma határfelületen

- Korlátozó felületi érdesség és zsugorodási szabálytalanságok

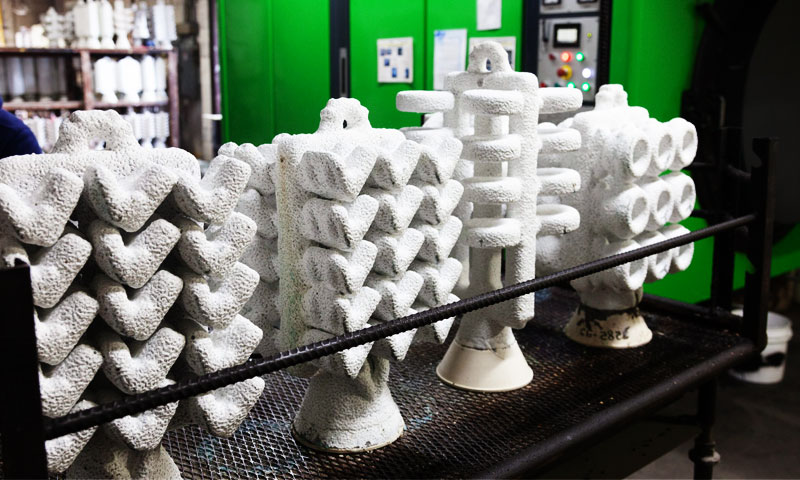

2. Három fő héjkészítési eljárás rozsdamentes acél precíziós öntvényekhez

A használt kötőanyag típusa alapján, A rozsdamentes acél precíziós öntvények héjkészítési folyamatait három kategóriába sorolják, mindegyik eltérő műszaki jellemzőkkel rendelkezik, minőségi teljesítmény, és költségelőnyök.

2.1 Vízüveghéj-készítési folyamat

A vízüveg eljárás a rozsdamentes acél precíziós öntésében a legszélesebb körben használt héjgyártási technológia, alacsony költség és egyszerű kezelés jellemzi.

Alapelvek:

Nátrium-szilikát (vízüveg) kötőanyagként szolgál, tűzálló homokkal keverve (szilícium-dioxid homok, cirkon homok) bevonatot képezni.

Ammónium-klorid (NH₄CL) vagy ammónium-szulfátot használnak keményítőként; a keményítő reagál a vízüveggel, és kovasavgélt képez, amely megszilárdítja és megköti a tűzálló homokot a héj kialakításához.

A folyamat jellemzői:

A héjat 3-5 réteg bevonattal és csiszolással alakítják ki, 5-8 mm teljes vastagsággal.

Minden réteg bevonása után, a héjat 1-2 percre keményítőbe merítjük, majd levegőn szárítjuk 2-4 órán át szobahőmérsékleten.

Teljesítmény & Minőségi előnyök és hátrányok

Előnyök: Alacsony nyersanyagköltség (vizespohár az 1/3 a szilícium-dioxid szol ára); egyszerű folyamat, nincs szükség speciális szárítóberendezésre;

magas termelési hatékonyság, közepes pontosságú öntvények tömeggyártására alkalmas.

Korlátozások: A szilícium-dioxid szol héjakhoz képest, a vízüveg héja visszatartja a maradék nátrium-szilikátot, ami alacsonyabb magas hőmérsékleti szilárdságot eredményez (≤15 MPa 1000 ℃-on vs. szilícium-dioxid szolok ≥25 MPa) és rossz deformációs ellenállás.

Az előállított öntvények felülete érdes (Ra 12,5-25 μm), gyakori hibákkal, mint például homokzárványok és zsugorodási porozitás; a méretpontosság viszonylag alacsony (tűrés ±0,15–0,3 mm).

Alkalmazható forgatókönyvek:

Általános rozsdamentes acél precíziós öntvények alacsony felületkezelési és pontossági követelményekkel, mint például a közönséges gépalkatrészek, hardver kiegészítők, és alacsony nyomású csővezeték alkatrészek.

A legtöbb kis- és közepes méretű öntöde ezt a folyamatot részesíti előnyben a költségkontroll érdekében.

2.2 Szilícium-dioxid Sol héj-készítési folyamat

A szilícium-dioxid szol eljárás egy csúcsminőségű héjgyártási technológia, amelyet kiváló minőségű rozsdamentes acél precíziós öntvényekhez szabtak, kiváló méretpontosságáról és felületi minőségéről híres.

Alapelvek:

Kolloid szilícium -dioxid (Szilícium -dioxid -szol, részecskeméret 10-20 nm) kötőanyagként működik, tűzálló homokkal (nagy tisztaságú cirkon homok, olvasztott kvarchomok) mint az aggregátum.

Ellentétben a vízüveggel, szilícium-dioxid szol nem igényel kémiai keményítőket; állandó hőmérsékletű és páratartalmú környezetben kiszáradás és kondenzáció révén megkeményedik.

A folyamat jellemzői:

A héj 5-7 rétegű bevonatot és csiszolást igényel, teljes vastagság 7-10 mm. Minden réteget állandó hőmérsékleten kell szárítani (20-25 ℃) és állandó páratartalom (40-60%) kamrában 8-12 órán át.

A szárítási folyamat kritikus: lassú, Az egyenletes szárítás biztosítja a héj sűrűségét, egységes szerkezet repedések nélkül.

Teljesítmény & Minőségi előnyök és hátrányok

Előnyök: A szilícium-dioxid szol héj nagy tisztaságú (nem marad lúgos anyag) és kiváló teljesítmény magas hőmérsékleten:

magas hőmérsékletű szilárdság ≥25 MPa 1000 ℃-on, jó hősokkállóság, és minimális lineáris változás (≤0,15%) fűtés és hűtés során.

Az öntvények nagy méretpontossággal rendelkeznek (tűrés ±0,05–0,1 mm) és sima felületek (Ra 3,2-6,3 μm),

szinte homokzárványhibák nélkül; belső szerkezete sűrű, megfelel a csúcskategóriás alkalmazások követelményeinek.

Korlátozások: Magas költség – a szilícium-dioxid szol kötőanyag 3-szor drágább, mint a vízüveg; az állandó hőmérsékletű és páratartalmú szárítókamra növeli a berendezés-befektetést;

hosszú száradási idő (teljes száradási idő 48-72 óra) csökkenti a termelés hatékonyságát, növeli az általános gyártási költségeket.

Alkalmazható forgatókönyvek:

Csúcsminőségű rozsdamentes acél precíziós öntvények szigorú pontossági követelményekkel, felszíni befejezés, és a belső minőség,

például repülőgép-alkatrészek, orvosi műszerek, autóipar alkatrészei, és tengeri precíziós szelepek.

Ez az előnyben részesített eljárás a magas termékminőséget követelő gyártók számára.

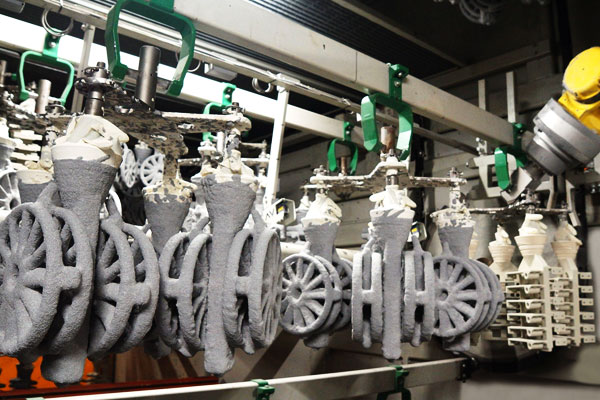

2.3 Szilícium-dioxid Sol kompozit héjkészítési folyamat

A szilícium-dioxid szol kompozit eljárás egyesíti a vízüveg és a szilikaszol eljárások előnyeit, egyensúly megteremtése a minőség és a költség között,

és a közép- és csúcsminőségű rozsdamentes acél precíziós öntvények sorozatgyártásának fő választásává vált.

Alapelvek:

„Hibrid kötőanyag” kialakítást alkalmaz: a belső 2-3 réteg (érintkezik a viaszmintával) kötőanyagként szilícium-dioxid szolt használjon a felületi simaság és a méretpontosság biztosítása érdekében;

a külső 2-3 réteg vízüveget használ kötőanyagként a héj szilárdságának növelése és a költségek csökkentése érdekében.

A belső rétegeket állandó hőmérsékletű és páratartalmú környezetben szárítják, míg a külső rétegek kémiai keményítőket használnak a gyors kikeményedés érdekében.

A folyamat jellemzői:

Egyesíti a szilícium-dioxid szol eljárás kiváló minőségű belső rétegét és a vízüveg eljárás alacsony költségű külső rétegét;

teljes héjvastagság 6-9 mm, teljes gyártási ciklus 24-36 óra – gyorsabb, mint a tiszta szilícium-dioxid szol eljárás és pontosabb, mint a tiszta vízüveg eljárás.

Teljesítmény & Minőségi előnyök és hátrányok

Előnyök: A minőségi stabilitás jobb, mint a vízüveges eljárás, de valamivel gyengébb, mint a tiszta szilícium-dioxid szol eljárás; az öntvények felületi minősége Ra 6,3–12,5 μm, méretpontossága ±0,1–0,2 mm, megfelel a legtöbb közepes és felső kategóriás mechanikai termék követelményeinek.

Az előállítási költség 40-50%-kal alacsonyabb, mint a tiszta szilícium-dioxid szol eljárásnál, nagyobb hatékonysággal, mint a vízüveg eljárás a kiváló minőségű öntvényekhez.

Korlátozások: A folyamatvezérlés bonyolultabb, mint az egyfolyamatos héjkészítés; a szilícium-dioxid szol belső réteg és a vízüveg külső réteg közötti határfelület szigorú paraméter-illesztést igényel a delamináció elkerülése érdekében;

nem tudja elérni a tiszta szilícium-dioxid szol eljárás pontossági szintjét.

Alkalmazható forgatókönyvek:

Közép- és csúcsminőségű rozsdamentes acél mechanikai termékek sorozatgyártása, mint például a hidraulikus alkatrészek, precíziós fogaskerekek, szivattyú járókerekek, és építőipari gépek alkatrészei.

Az optimális választás a minőségre és a költséghatékonyságra egyaránt törekvő gyártók számára.

3. Kritikus ellenőrzési pontok a kiváló minőségű rozsdamentes acél öntvényekhez

Függetlenül az elfogadott héjkészítési folyamattól, számos kulcsfontosságú ellenőrzési pontot szigorúan be kell tartani a héj minőségének és az öntési teljesítménynek a biztosítása érdekében:

- Kötőanyag-koncentráció szabályozása: Vizespohárhoz, a modulus 2,8–3,2 és a sűrűség 1,26–1,30 g/cm³ az optimális;

szilícium-dioxid szolhoz, a 30-32% szilárdanyagtartalom és a pH 9-10 biztosítja a bevonat stabilitását és kötési szilárdságát. - Tűzálló homok illesztés: A belső rétegek finom szemcsés homokot használnak (100– 200 mesh) a simaság érdekében; a külső rétegek durva szemcséjű homokot használnak (40– 80 mesh) az erőért.

A rozsdamentes acélöntvényekhez a nagy tisztaságú cirkon homokot részesítjük előnyben, hogy elkerüljük az olvadt acéllal való kémiai reakciót. - Szárítás & Keményedési paraméterek: Vízüveg héjakhoz, 20-25%-os keményítőkoncentráció biztosítja az egyenletes kikeményedést;

szilícium-dioxid szol héjakhoz, 22±2℃ állandó hőmérséklet és 50±5% páratartalom megakadályozza a repedést és a rétegválást. - Shell Layer Design: A rétegek számát és vastagságát az öntvény mérete határozza meg: kis öntvények (≤50 mm) 3-4 réteg szükséges,

közepes öntvények (50-200 mm) 5– 6 réteg, nagy öntvények (>200 mm) 7– 8 réteg az olvadt acél ütéseinek ellenálló képességére. - Viasztalanítás & Pörkölés ellenőrzése: Kagylókészítés után, a 100-120 ℃-os viaszmentesítés teljesen eltávolítja a viaszmintákat;

900-1050 ℃-on 2-4 órás pörkölés megszünteti a maradék szerves anyagokat, javítja a héj szilárdságát, és csökkenti az öntvények gázhibáit.

4. Shell rendszerek összehasonlító értékelése

| Jellemző / Ingatlan | Vízüveg (Nátrium -szilikát) | Silica Sol | Hibrid (Vízüveg + Silica Sol) |

| Kötőanyag / Keményedési módszer | Edzés ammónium-kloriddal vagy CO₂-val | Kolloid szilícium -dioxid + savas katalizátor, szabályozott hőmérsékleten/páratartalom mellett szárítva | A két módszer kombinációja |

| Dimenziós pontosság | Közepes | Magas | Közepes-magas |

| Felszíni befejezés | Közepestől alacsonyig | Magas | Közepes-magas |

| Termikus & Mechanikai erő | Mérsékelt | Magas | Közepes-Magas |

| Költség | Alacsony | Magas | Közepes |

| Tipikus alkalmazások | Általános gépek, kis pontosságú öntvények | Nagy pontosságú alkatrészek, űrrepülés, szelepek, szivattyúk | Masszívan gyártott mechanikai alkatrészek javított minőséggel |

Legfontosabb előnyök |

Alacsony költség, egyszerű folyamat | Kiváló méretszabályozás, kiváló felületi minőség, alacsony hibaarány | Jobb stabilitás, mint a vízüveg, olcsóbb, mint a tiszta szilícium-dioxid szolé |

| Főbb korlátok | Alacsonyabb szilárdság magas hőmérsékleten, hajlamos a deformációra, durvább felület, több hiba | Magasabb költségek, hosszabb feldolgozási idő, szigorú környezetvédelmi ellenőrzést igényel | A felületkezelés és a pontosság nem olyan magas, mint a tiszta szilikaszol, még mindig szükség van folyamatszabályozásra |

5. Következtetés

A héjgyártás meghatározó technológia a rozsdamentes acél precíziós öntésében, közvetlenül befolyásolja a pontosságot, felületi integritás, és hibaképződés.

Miközben vízpohár, Szilícium -dioxid -szol, és a kompozit héjrendszerek mindegyikének megvannak a maga előnyei és korlátai, egyetlen folyamat sem általánosan optimális.

A modern precíziós öntés egyre inkább kedvez folyamatoptimalizálás és hibrid shell stratégiák, egyensúlyban tartja a teljesítményt és a költségeket, miközben biztosítja a stabil minőséget.

Megfelelő héjrendszer-választás és szigorú folyamatszabályozás révén, a gyártók folyamatosan kiváló minőségű rozsdamentes acél precíziós öntvényeket állíthatnak elő, amelyek megfelelnek a szigorú ipari szabványoknak.