1. Bevezetés

gömbgrafitos öntés egyesíti a nagy szilárdságú, a gömbgrafitos öntöttvas gömbgrafitos jellege a befektetés finom precizitásával (elveszett viasz) öntvény.

Ez egy fejlett gyártási módszer, amely ideális méretpontos és szerkezetileg igényes alkatrészek előállítására.

Ez a technika különösen hasznos bonyolult geometriák esetén, szoros tolerancia, és a mechanikai megbízhatóság elengedhetetlen – például az autóiparban, védelem, űrrepülés, és energetikai alkalmazások.

2. Mi az a gömbgrafitos öntés?

gömbgrafitos vas befektetési öntés egy precíziós fémöntési eljárás, amely egyesíti a gömbgrafitos öntöttvas kiváló mechanikai tulajdonságait a nagy pontosságú és finom részletezési képességgel. befektetési öntési módszer (más néven elveszett viasz öntés).

Ideális kis- és közepes méretű termékek gyártására, bonyolult alkatrészek, amelyek szilárdságot és méretbeli pontosságot is igényelnek.

Kulcs definíciók:

- Csillapító vas (más néven is hívott göbös vas vagy SG vas) az öntöttvas típusa, amely arról ismert nagy szilárdság, hajlékonyság, és ütésállóság annak köszönhetően gömbszerű (csomós) grafit szerkezet.

- Befektetési casting egy olyan formázási eljárás, amelyben a viaszmintát tűzálló kerámia anyaggal vonják be öntőforma kialakítása érdekében.

Miután a viasz kiolvadt, olvadt fémet öntenek az üregbe az alkatrész kialakításához.

3. Miért használjon befektetési öntést gömbgrafitos öntéshez??

Csillapító vas A befektetési öntés a fémöntési alkalmazások egyik kulcsfontosságú hiányát orvosolja: gömbgrafitos vas hagyományos homoköntése, miközben gazdaságos és méretezhető, finom geometriai részletekkel küzd, szoros tolerancia, és vékony falú szakaszok.

Ezek a korlátozások alkalmatlanná teszik a precíziós alkatrészekhez vagy bonyolult belső szerkezetű alkatrészekhez.

Másrészt, acélberuházási öntvények, bár képes nagy méretpontosság elérésére, hiányzik a gömbgrafitos öntöttvas költséghatékonysága, kiváló megmunkálhatóság, és a benne rejlő rezgéscsillapító tulajdonságok, amelyek számos dinamikus vagy zajérzékeny környezetben kritikusak.

gömbgrafitos öntés így optimális megoldás az igényes alkalmazásokhoz mind a pontosság, mind a mechanikai robusztusság, a homoköntés és a precíziós acélöntés közötti teljesítmény és gazdaságosság hiányának betöltése.

Lehetővé teszi komplexek előállítását, háló alakú alkatrészek, amelyek fenntartják a gömbgrafitos vas kívánatos tulajdonságait –magas szilárdság/tömeg arány, hajlékonyság, ütköző ellenállás, és csillapítási kapacitása-miközben közel nettó alakpontosság érhető el.

4. A gömbgrafitos vas befektetési öntési eljárása

A csillapító vas befektetési casting Az eljárás a hagyományos viaszos öntés alapvető szakaszait követi.

De precíz kohászati vezérléseket és speciális technikákat tartalmaz, hogy alkalmazkodjon a gömbgrafitos vas egyedi szilárdulási viselkedéséhez és grafitszerkezet-képződéséhez.

4.1 Minta létrehozása

- Viasz minták: A nagy pontosságú viaszmintákat fröccsöntéssel vagy 3D nyomtatással állítják elő, 0,5–2%-os zsugorodási ráhagyással a fém hűtés közbeni összehúzódásának kompenzálására.

Rendkívül finom tulajdonságokkal rendelkező alkatrészekhez – például vékony falakhoz 0.5 mm vagy összetett belső csatornák – sztereolitográfia (SLA) 3Gyakran előnyben részesítik a D-nyomott mintákat, ±0,02 mm-es pontosságot kínál. - Minta összeállítás: Az egyedi viaszmintákat a központi viaszcsonkra szerelik fel, hogy faszerű szerkezetet alkossanak.

Egyetlen héj (hozzávetőlegesen. 10 kg kapacitás) 5-10 részből állhat, az áteresztőképesség és a kerámiaanyag-felhasználás optimalizálása.

4.2 Shell épület

- Zagyos bevonat: Az összeállított viaszfát többször mártják alumínium-oxidból álló tűzálló kerámia szuszpenzióba, szilícium-dioxid, vagy cirkónia.

Képlékeny vashoz, a cirkónium-oxid alapú iszapok kiváló tűzállóságuk miatt ideálisak (>2700° C), 1300-1350°C-on az olvadt vas kezeléséhez szükséges. - Stukkózás és szárítás: Minden iszapmártás után, a nedves bevonatot tűzálló szemcsékkel szórjuk meg (stukkó) például olvasztott szilícium-dioxid vagy alumínium-oxid a héj vastagságának és szilárdságának növelésére.

A mintát ezután egy szabályozott páratartalmú kamrában szárítják.

Jellemzően, 6–8 réteget alkalmazunk, robusztus 5-10 mm-es héjat eredményez, amely képes ellenállni a vasöntés mechanikai és hőterhelésének. - Viasztalanítás és égetés: A viaszt autoklávozással vagy gyorsmelegítéssel távolítják el a héjból (100-160°C).

Magas hőmérsékletű, 800-1000°C-os égetéskor a maradék viasz eltávolítódik, amely a héjat is szinterezi, hajlítószilárdságának növelése 5-10 MPa-ra és a méretstabilitás biztosítása az öntés során.

4.3 Olvadás és csomósodás

A gömbgrafitos öntöttvas egyedi kohászata pontos szabályozást igényel az olvasztás során:

- Ötvözet előkészítés: Vas (94-96%), szén (3.2–3,8%), szilícium (2.0–2,8%) indukciós kemencében 1400-1500 °C-on megolvasztják.

- Nodulizáció: Magnézium (0.03–0,08%) vagy cérium (0.02–0,06%) hozzáadva a pelyhes grafitot gömb alakú csomókká alakítja.

Ez a lépés kritikus – sőt 0.04% kén (egy göbölő méreg) tönkreteheti a mikrostruktúrát. - Oltás: Ferroszilícium (0.2–0,5%) utólagos csomózást adnak hozzá a csomók finomításához (5–20 csomó/mm²) és megakadályozza a lehűlést (martenzit képződés).

4.4 Öntés és megszilárdulás

- Öntés: Olvadt gömbgrafitos vas (1300-1350°C) a forró héjba öntik (800-1000°C) a hősokk minimalizálása érdekében.

A héj magas hővezető képessége (1–2 W/m·K) felgyorsítja a lehűlést 20-30°C/perc-re – gyorsabban, mint a homoköntés (5-20°C/perc)-finomító szemcseszerkezet. - Megszilárdulás: Lehűlés közben grafit csomók keletkeznek, a zsugorodást korlátozó kerámia héjjal (3-5 térfogatszázalék) a porozitás csökkentésére.

A felszállók minimálisak a befektetési öntés közel háló alakú kialakítása miatt.

4.5 Végső

- Shell eltávolítása: A megkeményedett kerámia héjat vibrációs módszerekkel távolítják el, mechanikai hatás, vagy nagynyomású vízsugárral.

- Vágás és tisztítás: Az egyes öntvényeket leválasztják a kapurendszerről és földelik, hogy eltávolítsák a fémmaradékot a kapucsatlakozásoknál vagy az elválasztó vezetékeknél.

- Hőkezelés (Választható):

-

- Lágyítás: 850-900°C-on végezzük max 2 óra, hogy megpuhuljon az anyag a könnyebb megmunkálás érdekében.

- Edzés (T6-szerű kezelés): 500-550°C-on vezetik a szilárdság növelése érdekében, szívósság, és a teherhordó alkatrészek kifáradásállósága.

5. A gömbgrafitos öntöttvas befektetés kohászati előnyei

A befektetett öntvény szabályozott hűtése és a héj merevsége javítja a gömbgrafitos öntvény mikroszerkezetét:

- Finomított grafit csomók: Gyorsabb hűtés (20-30°C/perc) kisebbet termel, egységesebb csomók (10–20 csomó/mm² vs. 5–10 homoköntésben),

a szakítószilárdság növelése 10-15%-kal (PÉLDÁUL., 450 MPa vs. 400 MPa az EN-GJS-400-15-höz). - Csökkentett porozitás: A kerámia héjak korlátozzák a gáz beszorulását, porozitással <0.5% (VS. 1–2% homoköntésben), a fáradtságállóság javítása (120–140 MPa 10⁷ ciklusnál vs. 100-120 MPa).

- Egységes mátrix: A héj egyenletes hűtése minimalizálja a szegregációt, következetes ferrit/perlit mátrixot eredményez – kritikus a vékony falú alkatrészeknél (1–3 mm) ahol a homoköntés rideg hideg zónákat képezhet.

6. A gömbgrafitos öntés általános minőségei

A gömbgrafitos öntés különféle minőségeket támogat, mindegyik az adott mechanikához szabott, termikus, vagy korrózióálló teljesítményt.

Ezeket a fokozatokat olyan nemzetközi szabványok határozzák meg, mint például az ASTM A536, Izo 1083, és EN-GJS (Európa), és elsősorban abban változnak szakítószilárdság, meghosszabbítás, keménység, és göbösség.

| Fokozat | Standard | Szakítószilárdság (MPA) | Hozamszilárdság (MPA) | Meghosszabbítás (%) | Tipikus alkalmazások | Kulcsfontosságú jellemzők |

| GJS-400-15 | EN-GJS-400-15 | ≥ 400 | ≥ 250 | ≥ 15 | Szivattyúház, szeleptestek, zárójelben | Kiváló hajlékonyság és önthetőség |

| GJS-500-7 | HU-GJS-500-7 | ≥ 500 | ≥ 320 | ≥ 7 | Autóipari csülök, felfüggesztő karok, csőszerelvények | Jó szilárdság/hajlékonyság egyensúly |

| GJS-600-3 | HU-GJS-600-3 | ≥ 600 | ≥ 370 | ≥ 3 | Szerkezeti részek, fogaskerék, karimák | Nagyobb erő, mérsékelt nyúlás |

| ASTM A536 65-45-12 | ASTM A536 | ≥ 450 | ≥ 310 | ≥ 12 | Kompresszorházak, ipari gépek | Közös amerikai minőségű, kiegyensúlyozott tulajdonságokkal |

| ASTM A536 80-55-06 | ASTM A536 | ≥ 550 | ≥ 380 | ≥ 6 | Tengelytartók, csomópontok, csigák | Nagyobb teherbírás |

| ASTM A536 100-70-03 | ASTM A536 | ≥ 700 | ≥ 480 | ≥ 3 | Nagy terhelésű fogaskerekek, nagy teherbírású szerkezeti részek | Nagy szilárdság, korlátozott alakíthatóság |

| Ausztrilt gömbgrafitos öntöttvas (ADI) | ASTM A897 / HU-GJS-800-8 | 800-1600 (a fokozattól függően) | 500-1200+ | 1–10 | Fogaskerék, sín alkatrészek, ütésálló alkatrészek | Kivételes szilárdság és kopásállóság |

| Ni-Resist gömbgrafitos öntöttvas | ASTM A439 Type D2 | ~400-600 | ~ 200–300 | ~10-15 | Korrózióálló alkatrészek tengeri és vegyi környezetben | Fokozott korróziós/hőstabilitás |

7. A gömbgrafitos öntés előnyei

A gömbgrafitos öntés egyesíti a gömbgrafitos vas mechanikai előnyeit a gömböntvény pontosságával, hatékony megoldást kínál a fejlett mérnöki alkalmazásokhoz.

Pontosság & Bonyolultság

- Finom jellemzők: Pontosan reprodukálja az apró jellemzőket, mint pl 0.5 mm-es menetek, 1 mm falvastagság, és összetett belső csatornák amelyek gyakorlatilag lehetetlenek homoköntéssel.

- Csökkentett megmunkálás: Közel háló alakú alkatrészeket szállít, amelyek 70-90%-kal csökkenti az utófeldolgozást, időt és munkaerőt takaríthat meg – különösen szűk tűrések vagy bonyolult geometriák esetén.

Anyaghatékonyság

- Magas hozamú: Az anyagfelhasználási arányok 85-95% jelentősen felülmúlják a homoköntést (60-70%), a hulladék minimalizálása.

- Költségoptimalizálás: Bár az előzetes költségek magasabbak, az anyag- és megmunkálási megtakarítások gazdaságilag életképessé teszik közepes-nagy értékű komponensek.

Továbbfejlesztett mechanikai tulajdonságok

- Kiváló mikrostruktúra: Gyors hűtési sebesség (20-30°C/perc) a kerámia héjakban finomítsa a grafit csomók eloszlását és szemcseméretét.

- Javított fáradtsági élettartam: A csökkentett porozitás és a kifinomult csomók növekedése fáradtságállóság és mechanikai integritás, meghosszabbítja az alkatrészek élettartamát 20–30% dinamikus betöltési környezetben.

Tervezési szabadság

- Topológia optimalizálás: Kompatibilis a 3D-nyomtatott mintákkal, amelyek lehetővé teszik rácsos szerkezetek, belső hűtőcsatornák, és üreges szelvények.

- Súlycsökkentés: A szerkezeti optimalizálás csökkentheti az alkatrészek súlyát 30–40% miközben megőrzi az erőt és a merevséget – ez döntő fontosságú az űrhajózásban, autóipar, és az egészségügyi ágazat.

8. A gömbgrafitos öntvény befektetési öntésének korlátai és kihívásai

Előnyei ellenére, A gömbgrafitos öntésnek számos korlátja van, amelyeket gondosan kell kezelni.

Magasabb kezdeti költségek

- Szerszámok és anyagok: Viasz injekciós szerszámok és kiváló minőségű kerámia héjak (PÉLDÁUL., cirkónia alapú) készítse el a folyamatot 3–5× drágább mint a homoköntés.

- Költségindoklás: A legalkalmasabb nagy teljesítményű vagy nagy pontosságú alkalmazásokhoz (PÉLDÁUL., űrrepülés, védelem, orvosi) ahol a hosszú távú előnyök meghaladják a kezdeti kiadásokat.

Méretkorlátozások

- Shell Erő: A kerámiahéjak bizonyos tömegen túl törékenyek. A legtöbb befektetési öntvény erre korlátozódik <10 kg.

- Skálakorlátozások: Nagy vagy vastag metszetű részek (PÉLDÁUL., >100 mm falvastagság) vannak jobban alkalmas homok- vagy héjformás öntésre.

Nodulizációs érzékenység

- Kénbezárás: A zárt kerámia héj több ként tart vissza, mint a homokformák, megköveteli az olvadt kénszintet <0.02% (szigorúbb mint <0.03% homoköntésben).

- Mikrostruktúra kockázat: A rossz kénszabályozás rontja a csomósodást, rideg vagy pelyhes grafithoz vezet – ami veszélyezteti a hajlékonyságot és a kifáradási élettartamot.

Hosszabb átfutási idő

- Folyamat összetettség: A befektetési öntési ciklus – beleértve viaszminta gyártás, többrétegű héjépítés, és viaszmentesítés- elviheti 2– 4 hét.

- Lassabb iteráció: Nem ideális gyors prototípus készítése vagy rövid átfutási idejű projektek, kivéve, ha adalékgyártással kombinálják (PÉLDÁUL., 3D-nyomott formák vagy minták).

9. A gömbgrafitos öntés általános alkalmazásai

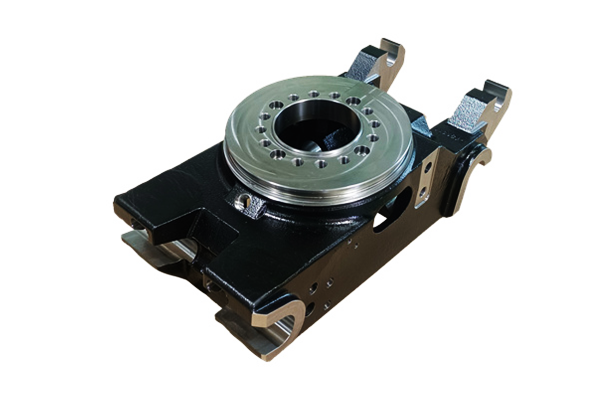

Ipari & Mechanikai alkatrészek

- Pontosság fogaskerékházak és fogaskerék üres

- Nagy terhelésű zárójelben és szerelési karimák

- Hidraulikus szivattyú alkatrészek és szeleptestek

- Kompresszor járókerekek és rotorok

Űrrepülés

- Szerkezeti zárójelek súlycsökkentő rácsokkal

- Futómű-összekötők és működtető karok

- Rakéta uszony tartók és toronyházak

- Magas fáradtságállóság szenzorházak

Autóipar & Szállítás

- Könnyűsúlyú felfüggesztő karok és vezérlő karok

- Differenciálhordozók és bokszer

- Nagy pontosságú sokrétű és turbófeltöltő alkatrészek

- Szokás elektromos járművek konzoljai és tartók

Orvosi berendezések

- Biokompatibilis ortopéd támasztékok és protézis keretek

- MRI-kompatibilis színesfém házak

- Tartós tolószék ízületei és kapcsolatokat

Szerszámkészítés & Gépek

- Pontosság jig-ek, berendezési tárgyak, és szerszámgép keretek

- Kopásálló matricatartók és szorító karok

- Nagy tartósság robot ujjak és megfogók

Építés & Építészeti

- Nagy szilárdságú teherhorgonyok, zsanérkarok, és csatlakozók

- Esztétikus díszítő szerkezeti elemek összetett részletességgel

- Homlokzati tartókeretek csökkentett súllyal

10. Összehasonlítás a homoköntéssel és más módszerekkel

| Vonatkozás | Befektetési casting (Csillapító vas) | Homoköntés | Elveszett haböntés | Centrifugális casting |

| Dimenziós pontosság | Kiváló (±0,2–0,5 mm); hálózatháló alak | Mérsékelt (±1,0–2,0 mm); több megmunkálást igényel | Jó (±0,5–1,0 mm); jobb, mint a homoköntés | Magas a hengeres részek (±0,3–0,7 mm) |

| Felszíni befejezés | Felsőbbrendű (Ra 1,6-3,2 μm) | Durvább (Ra 6,3-25 μm); utófeldolgozás szükséges | Igazságos (Ra 3,2-12,5 μm) | Nagyon jó (Ra 1,6-6,3 μm) |

| Komplex geometria | Kiváló; alávágásokat támaszt, vékony falak (0.5– 1 mm), belső jellemzők | Korlátozott; nem alkalmas bonyolult részletekre | Jó; mérsékelt bonyolultságot tesz lehetővé | Szegény; legjobb egyszerűnek, szimmetrikus geometriák |

| Anyagfelhasználás | Magas (85-95%) | Alacsonyabb (60–75%) | Mérsékelt (70-85%) | Mérsékelt - magas; függ a felszálló kialakításától |

| Mechanikai tulajdonságok | Továbbfejlesztett a finomabb szemcsék és az alacsony porozitás miatt | Jó, de alacsonyabb, mint a befektetési öntés | A homoköntéshez hasonlítható | Kiváló irányszilárdság |

| Költség (egységenként) | Magas az alacsony hangerőhöz; gazdaságos precíziós, nagy értékű alkatrészekhez | Alacsony; ideális nagy, alacsony költségű gyártás | Közepes; a szerszámozás olcsóbb, mint a beruházás | Közepestől magasig; a beállítási költség a penésztől függ |

| Szerszámköltség | Magas (valami meghal + héj anyaga) | Alacsony (fa/fém mintás) | Alacsonytól közepesig | Közepes (forgó formarendszer szükséges) |

| Átfutási idő | Hosszú (2– 4 hét a szerszámozáshoz & kagylóépítés) | Rövid (1– 2 hét) | Rövidtől közepesig | Közepes |

| Alkatrészméret képesség | Kicsitől közepesig (jellemzően <50 kg) | Kicsitől nagyon nagyig (Legfeljebb több tonna) | Közepestől nagyig | Hengeres részekre korlátozódik (<500 mm Ø jellemzően) |

| Megfelelő alkalmazások | Űrrepülés, orvosi, autóipari precíziós alkatrészek | Motorblokkok, gépi bázisok, búcsúfedők | Összetett öntvények, mint a motorfejek, szivattyúház | Csövek, perselyek, ujjú, gyűrűk |

11. Minőségbiztosítási és ellenőrzési szabványok

Az igényes teljesítmény és szabályozási igények kielégítésére, a tipikus ellenőrzések közé tartozik:

- NDT: Röntgen, ultrahangos, festék penetráns vizsgálat

- Mechanikai vizsgálat: Szakító, keménység, meghosszabbítás

- Mikrostruktúra elemzés: Grafit göbössége és mátrixfázis

- Dimenziós ellenőrzés: CMM (Koordináta mérőgép)

- A szabványok következtek: ASTM A536, Izo 1083, -Ben 1563

12. Következtetés

gömbgrafitos öntés egy pontos, nagy integritású gyártási módszer az igényes, szilárdságot igénylő alkalmazásokhoz, bonyolultság, és méretszabályozás.

Miközben magasabb előzetes költségekkel jár, jelentősen csökkenti a megmunkálást, összeszerelés, és minőségellenőrzés – különösen a szűk tűréshatárt és kiváló teljesítményt igénylő alkatrészek esetében.

Ahogy az iparágak könnyebbet keresnek, erősebb, és összetettebb alkatrészek, A gömbgrafitos öntés világszerte egyre nagyobb teret hódít a kritikus ágazatokban.

EZ gömbgrafitos öntési szolgáltatásokat kínál

-Kor EZ, nagy teljesítményű gömbgrafitos öntvények szállítására specializálódtunk a fejlett öntési technológiák teljes spektrumának felhasználásával.

Függetlenül attól, hogy projektje megköveteli-e a rugalmasságot zöld homok öntés, pontossága héj penész vagy befektetési casting,

ereje és következetessége fém forma (állandó penész) öntvény, vagy az általa biztosított sűrűség és tisztaság centrifugális és elveszett hab öntés,

EZ rendelkezik azzal a mérnöki szakértelemmel és gyártási kapacitással, hogy megfeleljen az Ön pontos specifikációinak.

Létesítményünk a prototípus-fejlesztéstől a nagy volumenű gyártásig mindenre alkalmas, szigorú minőség -ellenőrzés, anyag nyomon követhetősége, és kohászati elemzés.

Tól autóipari és energiaágazatban -hoz infrastruktúra és nehézgépek, EZ egyedi öntési megoldásokat kínál, amelyek ötvözik a kohászati kiválóságot, dimenziós pontosság, és hosszú távú teljesítmény.

Vegye fel velünk a kapcsolatot, Kapjon azonnali árajánlatot>>

GYIK

Alkalmas-e a gömbgrafitos öntés nagyméretű alkatrészekhez??

Jellemzően nem. A befektetési öntés kiválóan alkalmas kis és közepes méretű, bonyolult formájú alkatrészek előállítására. Nagyméretű alkatrészekhez, a homoköntés gazdaságosabb.

Hogyan viszonyul a gömbgrafitos vas az acélhoz a befektetési öntésben??

Csillapító vas jobb rezgéscsillapítást és önthetőséget kínál, míg az acél kiváló szakítószilárdságot és kopásállóságot biztosít. A választás az alkalmazás terhelésétől és tartósságától függ.

Milyen tűréseket lehet elérni a befektetési öntéssel gömbgrafitos öntéssel?

A ±0,1-0,3 mm-es mérettűrések jellemzőek, az alkatrész összetettségétől és méretétől függően.

Hegeszthetők-e gömbgrafitos öntvények?

A hegesztés lehetséges, de előmelegítést és hegesztés utáni hőkezelést igényelhet a repedés elkerülése és a mikrostruktúra integritásának megőrzése érdekében.

Költséghatékony-e a befektetési öntés kis mennyiségű gyártás esetén?

attól függ. Kis volumenű, összetett geometriájú precíziós alkatrészekhez, A befektetési öntés kiküszöbölheti a drága megmunkálást és a több részből álló összeállításokat, ellensúlyozza a magasabb szerszámköltséget.