1. Invoering

Schot schieten, kralen stralen, en zand (schurend) stralen zijn drie veel voorkomende technologieën voor oppervlaktevoorbereiding.

Ze gebruiken verschillende media en mechanismen voor energieoverdracht, leveren onderscheidende oppervlakteafwerkingen en restspanningstoestanden, en passen daarom bij verschillende technische doelstellingen:

reiniging en peening met hoge doorvoer (schot schieten), cosmetische satijnen afwerkingen of licht stralen (kralen stralen), en agressieve materiaal-/verwijderings- en ankerprofielgeneratie voor coatings (schuren/zandstralen).

Hieronder vindt u een technische vergelijking waarop u kunt vertrouwen voor de specificatie, inkoop en processelectie.

2. Wat is stralen?

Schot schieten is een hoge energie, mechanisch oppervlaktevoorbereidingsproces dat metalen media voortstuwt (meestal staalschot of staalgrit) op een werkstuk om schoon te maken, profiel, en mechanisch behandelen van het oppervlak.

Het combineert een efficiënte verwijdering van kalk, zand, lasspatten en coatings met een uithardende werking die gunstige drukrestspanningen kunnen introduceren, waardoor het zowel een reinigende als een functionele behandeling is die veel wordt gebruikt bij fabricage, gieterij- en vermoeidheidskritische toepassingen.

Belangrijkste kenmerken

- Media: typisch staalschot (bolvormig) of staalgruis (hoekig); mediaformaten variëren gewoonlijk van A60 tot A320 (schot) en G12–G40 (korrel).

- Aandrijfprincipe: centrifugaal (wiel/turbine) acceleratie – hoge doorvoer zonder persluchtverbruik.

- Primaire effecten: verwijdering van kalkaanslag/resten, oppervlakteontsmetting, ankerprofiel genereren (gematigd), en oppervlakte-peening (Compressieve stress).

- Economie: media zijn duizenden cycli herbruikbaar, voor lage mediakosten per m² bij grote opdrachten.

Hoe het werkt

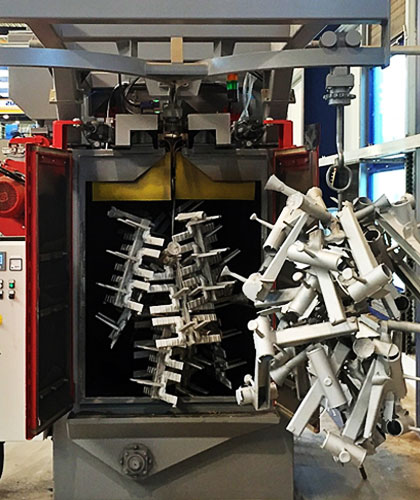

Een roterende waaier met hoge snelheid (wiel) gooit een schot radiaal naar het onderdeel.

Elk deeltje draagt kinetische energie met zich mee; bij impact wordt die energie overgebracht naar het substraat, plastisch vervormende oneffenheden, het losmaken van losjes gebonden materiaal en het produceren van een gecontroleerde oppervlaktetextuur.

Herhaalde botsingen over het oppervlak produceren een algeheel ‘hardend’ effect, analoog aan de gelijktijdige werking van veel kleine hamertjes.

Typische uitrusting, media en werkingsbereiken

| Parameter | Typisch bereik / Voorbeelden | Opmerkingen |

| Machinetype | Centrifugaalstraalmachines met één of meerdere wielen, tuimel-/roterende straalsystemen, transportband explosie, robotachtige wielblastcellen | De keuze is afhankelijk van de onderdeelgrootte, geometrie, en doorvoer |

| Type media | Stalen schot (A-serie, bijv., A60–A320), Stalen korrel (G-serie, bijv., G12–G40), Specialiteit roestvrij schot | Schot = bolvormig, korrel = hoekig; roestvrij voor non-ferro onderdelen |

| Mediadiameter | 0.3–3 mm (typisch A60–A320) | Heeft invloed op het oppervlakteprofiel en de agressiviteit van de reiniging |

| Mediasnelheid | 20–70 m/sec | Afhankelijk van het toerental van het wiel en de slaggrootte; hogere snelheid = hogere impactenergie |

| Almen-intensiteit | 0.006–0,040 inch-A | Wordt gebruikt om het peening-effect te kwantificeren; gemeten met Almenstrips |

| Oppervlakte profiel (RZ) | 10–50 µm | Medium ankerprofiel voor coatings; gecontroleerd op mediatype, impasse, en blootstelling |

| Doorvoer | Tientallen tot duizenden kg/u | Multiwielsystemen maken een zeer hoge doorvoersnelheid voor massaproductie mogelijk |

Oppervlakteresultaten (wat te verwachten)

- Reinigingseffectiviteit: uitstekend voor walshuid, roest, zand, lasspatten en slak — laat een schoon resultaat achter, reactief metalen oppervlak geschikt voor coating.

- Oppervlaktetextuur: medium ankerprofiel geschikt voor vele industriële coatings; profiel regelbaar op basis van mediaformaat/-type en belichting.

- Resterende stresstoestand: bijna-oppervlak Compressieve restspanningen worden geïntroduceerd (gunstig voor de levensduur tegen vermoeiing en de weerstand tegen scheurgroei).

- Oppervlaktehardheid: bescheiden verharding van de ondergrondse laag - typische toename van ~5–30% afhankelijk van staalsoort en intensiteit.

- Materiaalverwijdering: voornamelijk plastische vervorming; het netto substraatverlies per doorgang is laag in vergelijking met snijschuurmiddelen, maar cumulatieve verwijdering kan optreden bij zwaar grit.

Typische industriële toepassingen

- Voorbereiding van constructiestaal vóór beschermende coatings (platen, balken, liggers).

- Gieterij schoonmaken - zand verwijderen, schaal en scheidingslijnen van gietstukken.

- Vermoeidheidskritische componenten — gecontroleerd kogelharden van veren, landingsgestel, turbinecomponenten om de levensduur tegen vermoeiing te verbeteren.

- Automobiel en spoor voor massaproductieonderdelen die zowel reiniging als oppervlakteversterking vereisen.

- Renovatie van oppervlakken waar versleten oppervlakken worden gestraald en vervolgens op maat worden afgewerkt/geslepen.

3. Wat is parelstralen?

Parelstralen is een gecontroleerd straalproces waarbij gebruik wordt gemaakt van bolvormig media (glazen kralen, keramische kralen, metalen kralen) schoon te maken, ontbramen, een oppervlak satijniseren of lichtjes uitharden.

Vergeleken met gritstralen en met hoekstraalmiddel (zand/grit) explosief, parelstralen is minder agressief, produceert een zacht, uniforme satijnen afwerking, en geeft alleen maar door lichte drukspanningen.

Het wordt veel gebruikt bij uiterlijk, strakke maatvoering en zachte oppervlaktebehandeling zijn vereist.

Belangrijkste kenmerken

- Mediageometrie: bolvormige kralen rollen en stuiteren terug bij impact, dus het proces neigt ernaar zacht micro-oneffenheden in plaats van agressief gesneden materiaal.

- Finish: typische uitkomst is een satijn/mat uiterlijk met een lage tot matige oppervlaktetextuur – de voorkeur voor cosmetische onderdelen en voor het voorbereiden van oppervlakken voor beplating zonder zware ankerprofielen.

- Controle: gemakkelijk gericht (drukvat of straalkast) en zeer geschikt voor kleine/complexe onderdelen en selectieve gebiedsbehandeling.

- Laag substraatverlies: minimale materiaalverwijdering vergeleken met hoekige schuurmiddelen – goed voor dunwandige of precisieonderdelen.

- Optioneel lichtharden: met metalen kralen (stalen kralen) of bij hogere druk kan parelstralen een gunstig lichthardend effect geven.

Hoe parelstralen werkt

Perslucht of een centrifugaalwiel versnellen bolvormige kralen naar het werkstuk.

Bij een botsing wordt de kinetische energie van de kraal grotendeels afgevoerd rollend, stuiteren en plastic gladmaken van oppervlaktepieken.

Omdat kralen geen scherpe snijranden hebben, het dominante mechanisme is oppervlaktevervorming en slijtage in plaats van snijden, resulterend in:

- verwijderen van zachte verontreinigingen of bramen,

- het gladmaken van scherpe randen, En

- een gesatineerde, uniforme afwerking zonder het diepe ankerprofiel achtergelaten door hoekige schuurmiddelen.

Typische uitrusting, media en praktische parameterbereiken

| Parameter | Typisch bereik / voorbeelden | Opmerkingen |

| Mediatypen | Glazen kralen (natronkalk of borosilicaat), keramische kralen, stalen/roestvrij kralen | De mediakeuzeknoppen zijn voltooid, duurzaamheid en eventuele metaalresten |

| Mediaformaat | 50 µm – 1.0 mm (0.05–1000 µm) gewoon; typische cosmetische maten 100–400 µm | Kleinere kralen → fijnere afwerking; grotere kralen → sterker satijn/peen |

| Acceleratie methode | Drukpot (luchtstoot), zuig blaster, wieltype voor metalen kralen, straal kast, robotachtige cellen | Drukpot meest gebruikelijk voor gecontroleerd laboratorium-/bankwerk |

| Werkdruk | 2–6 bar (30–90 psi) typisch voor drukstralen | Hogere druk verhoogt de intensiteit en kan het uitharden vergroten |

Mediasnelheid (ca.) |

30–80 m/s (machine & druk afhankelijk) | Lager dan zwaar wiel, in veel gevallen met een gelijkwaardige massa |

| Typisch profiel (RZ / Ra) | ≤5–15 µm Rz (Ra-waarden zijn doorgaans laag, bijv., Ra < 1.0–2,5 µm) | Zeer afhankelijk van de kraalgrootte, impasse en tijd |

| Almen-intensiteit (indien gemeten) | Erg laag: typisch <0.006 in-A; kan ~0,01 in-A bereiken met grote metalen kralen/hoge druk | Gebruik Almen alleen als plassen een doel is |

| Doorvoer | Matig - kast-/bankwerk of klein- tot productie van middelgrote batches | Lager dan wielslag op grote onderdelen; ideaal voor kleinere series |

Oppervlakteresultaten: schoonmaak, profiel, restspanning, hardheid

- Schoonmaak: verwijdert lichte aanslag, oppervlakteoxiden, polijstmiddelen, lichte roest, En flitsen.

Effectief voor het ontvetten/reinigen voorafgaand aan het plateren of verven wanneer een diep profiel niet gewenst is. - Oppervlakte profiel / textuur: produceert gladde satijnen afwerking met klein ankerprofiel – geschikt voor decoratieve afwerkingen en beplating waar een laag profiel vereist is. Typische Rz ≤ 5–15 µm, afhankelijk van de korrelgrootte.

- Restspanning: verleent lichte drukspanningen wanneer metalen kralen of hogere drukken worden gebruikt; het peeneffect is bescheiden vergeleken met wheelshotpeening.

Voor vermoeiingskritieke componenten gebruikt u Almen-stripverificatie als harden vereist is. - Hardheid / Werkharden: kleine verharding aan het oppervlak - doorgaans kleine hardheid neemt toe (~0–15%), sterk afhankelijk van basismateriaal en intensiteit.

- Materiaalverwijdering: laag; goed voor precisiecomponenten en dunne secties waarbij dimensionale integriteit van cruciaal belang is.

Typische industriële toepassingen van parelstralen

- Cosmetische afwerking voor consumentenhardware, auto -trim, sieraden en architecturale accessoires (uniform satijnen uiterlijk).

- Voorbeplating / reiniging vooraf wanneer een klein profiel gewenst is voor de hechting, maar zwaar snijden ongewenst is.

- Ontbramen en kantenradiiseren van bewerkte onderdelen en gietstukken waarbij scherpe randen glad moeten worden gemaakt zonder materiaalverlies.

- Medisch en ruimtevaartcomponenten waar oppervlakteafwerking, netheid en dimensionale controle zijn van cruciaal belang (medische instrumenten, orthopedische implantaten – let op materiaalcompatibiliteit en procescontroles op reinheid).

- Onderhoud van matrijzen en gereedschappen, om flits te verwijderen zonder kritische afmetingen te veranderen.

- Restauratie- en conserveringswerkzaamheden, waar een zachte afwerking vereist is op delicate delen.

4. Wat is zandstralen? (Schurend / Gritstralen)

Zandstralen (juister genoemd schurend stralen of gritstralen) is een pneumatisch oppervlaktevoorbereidingsproces waarbij gebruik wordt gemaakt van hoekig, schurende schuurmiddelen versneld door samengeperste lucht verwijderen coatings, roest en kalkaanslag en aan maak een gecontroleerd ankerprofiel voor latere coatings.

Hoewel de lekenterm ‘zandstralen’ blijft bestaan, moderne industriële praktijk vermijdt kristallijn silica (kwarts) en maakt gebruik van speciaal ontworpen schuurmiddelen (granaat, aluminiumoxide, slak, enz.) vanwege zorgen over de gezondheid en de regelgeving.

Belangrijkste kenmerken

- Primaire actie: snijden/erosie — hoekige schurende deeltjes breken en strippen materiaal van het oppervlak in plaats van het te vervormen.

- Ontworpen resultaat: snelle verwijdering van verf, zware corrosie, walsschaal en creatie van een herhaalbaar ankerprofiel (gespecificeerd in µm of mils) dat de hechting van de coating garandeert.

- Verbruikbare media: Schuurmiddelen zijn doorgaans voor eenmalig gebruik of beperkt recyclebaar (kosten gedreven door consumptie).

- Flexibiliteit: mondstukgerichte jets geven toegang tot complexe geometrieën, hoeken en lasnaden; geschikt voor winkel- en veldwerk met goede insluiting.

Hoe zand / Schuurstraalwerkzaamheden (mechanica)

Gecomprimeerde lucht (of soms een venturi/drukpotsysteem) versnelt schuurkorrels door een mondstuk.

Bij impact bijt de hoekige korrel zich in het substraat, het breken van oppervlakteverontreinigingen en het microbreken van het substraatoppervlak om een ankerpatroon achter te laten.

De profieldiepte en -vorm zijn afhankelijk van de hardheid/grootte/vorm van het schuurmiddel, luchtdruk, diameter mondstuk, impasseafstand en verplaatsingssnelheid.

Typische uitrusting, media en praktische parameterbereiken

| Parameter | Typische voorbeelden / reeksen | Opmerkingen |

| Gemeenschappelijke media | Granaat (almandijn) 80–120 mesh, Aluminiumoxide (Al₂O₃) 80–240 korrel, Stalen korrel, Koperslak, Glazen kralen (voor laagdrempelig werk) | Granaat wordt veel gebruikt (goed snijden, weinig stof); vermijd silica/kwartszand |

| Schurende maat / gaas | 80–240 mesh (granaat typisch 80–120 mesh voor grof profiel; 120–240 voor fijner) | Lager gaas = groter deeltje = grover profiel |

| Acceleratie methode | Drukpot / druk stralen, zuig/straalpotten, geautomatiseerde mondstukrobots | Drukpot is standaard voor industrieel werk |

| Luchtdruk | 0.4–7 bar (6–100 psi); typisch industrieel banengebruik 4–7 bar (60–100 psi) | Hogere druk → hogere snelheid en snijsnelheid |

Deeltjessnelheid (ca.) |

50–100 m/s in gerichte jets (hangt af van het mondstuk & druk) | Snelheid en deeltjesmassa bepalen de erosiesnelheid |

| Typisch ankerprofiel (RZ) | 20–200 µm Rz (gebruikelijke beschermende coatings: 25–75 µm) | Specificeer het door de coatingleverancier vereiste profielbereik |

| Doorvoer / verwijderingspercentage | Matig tot hoog — afhankelijk van het mediaformaat, druk en vaardigheid van de operator | Verbruikskosten aanzienlijk; granaatverbruik vaak 1–5 kg/m² voor matige verwijdering |

| Insluiting / extractie | Afgesloten explosiekamers, draagbare opvang met stofafscheiders en HEPA-filters | Essentieel om inadembaar stof en afval te beheersen |

Oppervlakteresultaten: schoonmaak, profiel, restspanning, hardheid

- Schoonmaak: zeer effectief bij het verwijderen van dikke verf, roest, molenschaal, mariene groei en oude coatings.

- Profiel (anker patroon): produceert een gedefinieerd ankerprofiel vereist door de meeste industriële verfsystemen; typische specificatiebereiken zijn 25–75 µm Rz voor conventionele hoogwaardige coatings.

- Restspanning: overwegend snijdende actie - geen gunstig compressief uitharden; in sommige agressieve of oververhitte omstandigheden kunnen kleine trekspanningen of ingebedde schurende deeltjes optreden.

- Hardheid: de metallurgische hardheid van het substraat is grotendeels onveranderd (geen werkverharding zoals bij kogelstralen) behalve kleine lokale vervorming; gritstralen wel niet vervanging voor peen waar verbetering van de vermoeidheid vereist is.

- Materiaalverwijdering: aanzienlijk in vergelijking met kraal/schot-processen: er moet rekening worden gehouden met dimensieverlies in de toleranties.

Typische industriële toepassingen

- Oppervlaktevoorbereiding voor beschermende coatings (offshore, brug, pijpleiding, tankinterieur).

- Verwijderen van dikke of meerdere verflagen, coatings, lijmen.

- Voorbereiding voor thermisch spuiten, rubberen bekleding of zware industriële verfsystemen.

- Reinigen en renoveren van gecorrodeerde structurele onderdelen, scheepsrompen, en industriële apparatuur.

- Voorlasreiniging in reparatiewerkplaatsen en fabricagewerven (met passende insluiting).

5. Uitgebreide vergelijking: Kogelstralen versus parelstralen versus zandstralen

Hieronder vindt u een op techniek gerichte vergelijking die u kunt gebruiken om een straalmethode te kiezen, specificaties schrijven, of korte leveranciers.

| Attribuut | Schotstralen (wiel/turbine) | Parelstralen (glas/keramiek/metalen kralen) | Zand / Schurend stralen (granaat, Al₂O₃, SiC, enz.) |

| Primaire media | Stalen schot (bolvormig) / stalen korrel (hoekig) | Glazen kralen, keramische kralen, roestvrij/stalen kralen (bolvormig) | Hoekige schuurmiddelen: granaat, aluminiumoxide, siliciumcarbide, slak |

| Mechanisme | Impact met hoge energie → plastische vervorming & het piepen | Invloed + rollen → gladmaken / licht uitharden | Snijden / erosie → materiaalverwijdering & profiel generatie |

| Typische versnelling | Centrifugaal wiel (geen buitenlucht) | Drukpot (lucht) of wiel | Drukpot (luchtstoot) |

| Typische druk / drijfveer | - (wiel toerental) | 2–6 bar (30–90 psi) | 0.4–7 bar (6–100 psi) (industrieel: 4–7 bar gebruikelijk) |

| Typische deeltjessnelheid | 20–70 m/sec | 30–80 m/s | 50–100 m/s |

| Gangbare mediaformaten | Shot-Ø ≈ 0,3–3 mm (A60–A320); korrel G12–G40 | 50 µm – 1.0 mm (typisch 100–400 µm) | 80–240 mesh (granaat gemeenschappelijk 80-120 mesh) |

| Oppervlakte profiel (typisch Rz) | 10–50 µm (medium) | ≤ 5–15 µm (prima / satijn) | 20–200 µm (gecontroleerd ankerprofiel) |

| Restspanning / het piepen | Sterk compressief (gunstig bij vermoeidheid) – Het gemeenschappelijke 0.006–0,040 inch-A typisch | Licht compressief; gebruikelijk <0.006 in-A tenzij er zware kralen/druk worden gebruikt | Geen (snijdende actie) — geen peenvoordeel |

Materiaalverwijdering |

Laag (voornamelijk plastische vervorming) | Erg laag (gladmaken, ontbramen) | Hoog (erosieve verwijdering) |

| Hergebruik van media & kosten | Herbruikbare duizenden cycli — lage doorlopende mediakosten | Herbruikbaar tot het kapot gaat - redelijke kosten | Verbruiksartikelen — aanhoudende mediaconsumptie; hogere bedrijfskosten |

| Doorvoer / productiviteit | Erg hoog (continue productielijnen) | Gematigd (kast/bank of middelgrote batches) | Gematigd; handmatig spuitwerk is arbeidsintensief |

| Typische toepassingen | Constructiestaal, gietstukken, massale reiniging, het piepen | Cosmetische afwerking, ontbramen, medische/precisieonderdelen, satijniseren | Verwijdering van zware coatings, ankerprofielvoorbereiding voor beschermende coatings |

| Gezondheid & milieurisico | Stof/geluid – ingeperkte systemen verminderen de gevolgen | Stof/geluid — minder zaagstof, moet nog steeds worden vastgelegd | Hoog stofgevaar (vermijd silica); strikte inperking & filtratie vereist |

| Wanneer NIET gebruiken | Wanneer een fijne cosmetische afwerking of nauwe maattoleranties vereist zijn | Bij agressieve verwijdering van coating / diep ankerprofiel is vereist | Wanneer verharding of vermoeidheidsverbetering nodig is; vermijd op dunne/precisieonderdelen tenzij streng gecontroleerd |

Typisch inkooptaal

- Schot schieten (productie structureel):

Voer wielstraalstralen uit om een bijna witte metaalzuiverheid te bereiken (ISO 8501-1 op 2.5) en een ankerprofiel van 30–70 µm Rz. Gebruik A120 staalschot; media-analyse en één getuigencoupon per dienst leveren.

Voor vermoeidheidsgevoelige oppervlakken, peening uitvoeren tot Almen-intensiteit 0.012–0,018 inch-A met volledige dekking en Almen-striprecords leveren. - Parelstralen (cosmetisch):

Straal alle blootgestelde vlakken af met glasparels van natronkalk (0.15–0,4 mm) bij 3–5 bar om een uniforme satijnen afwerking te verkrijgen; maximale Ra ≤ 1.0 µm, Rz ≤ 10 µm.

Geen dimensionale verandering >0.05 mm toegestaan. Zorg voor een fotografisch voorbeeld en een logboek voor vervanging van de media. - Schurend stralen (coating voorbereiding):

Droog schuren met ISO 8501-1 op 2.5 (bijna wit metaal) met granaat 80-120 mesh bij 4–6 bar om een ankerprofiel te verkrijgen 40–75 µm Rz (replica tapeverificatie).

Bevat stof, gebruik HEPA-filtratie, en zamel het verbruikte schuurmiddel in voor verwijdering volgens de plaatselijke regelgeving.

6. Conclusie

Schot schieten, parelstralen en zanden (schurend) stralen zijn complementaire hulpmiddelen in de oppervlaktetechniek.

De juiste keuze hangt af van het doel: polijsten en reinigen van grote oppervlakken (schot), cosmetisch egaliseren en lichte reiniging (kraal), of agressieve verwijdering en voorbereiding van de coating (schurend).

Veelgestelde vragen

Welk proces is het beste voor de hechting van coatings??

Zandstralen (Ra 6,3-25 μm) creëert het diepste profiel, Ideaal voor zware coatings (mariene verf, industrieel emaille).

Voor lichtere coatings (poedercoat), schot schieten (RA 3.2-12.5 μm) is voldoende.

Is parelstralen veilig voor aluminium onderdelen?

Ja, glazen/keramische kralen zijn zacht en bolvormig, het vermijden van vervorming van dunne aluminium onderdelen.

Gebruik een druk van 0,2–0,4 MPa en media van 100–300 μm voor optimale resultaten.

Kan zandstralen vervangen door zandstralen voor maritieme toepassingen?

Ja, met staalstralen wordt SSPC-SP bereikt 10 schoonmaak (gelijk aan zandstralen) met een hogere efficiëntie, maar de mediakosten zijn twee à drie keer hoger.

Zandstralen blijft kosteneffectief voor grote maritieme constructies.

Heeft parelstralen invloed op de mechanische eigenschappen van metaal??

De lage impact van No-parelstralen laat restspanning achter <±50 MPa en geen meetbare verandering in hardheid of treksterkte, behoud van originele materiaaleigenschappen.

Hoe meet ik het oppervlakteprofiel?

Gebruik een stylus profilometer, optische profilometer of replicatape (replica methode) en rapporteer Ra/Rz- of piek-tot-dal-waarden; Veel coatingspecificaties vermelden het profielbereik in µm of mils.

Welke PBM's en controles zijn vereist?

Gebruik straalhelmen met luchttoevoer, gehoorbescherming, beschermende kleding, en afgedichte behuizingen met HEPA-stofafscheiders of natte opvang voor buitenwerk.

Volg de plaatselijke regelgeving voor inadembaar stof en afvalverwerking.