1. Invoering

"Plaatwerk" verwijst gewoonlijk naar ruwweg metaalvoorraden 0.2 mm tot 6 mm dikte (De definities van de sector variëren).

Lassen op deze schaal is een evenwichtsoefening: leveren voldoende energie voor een gezonde verbinding en minimaliseren vervorming, doorbranden en metallurgische schade.

Goede resultaten vereisen een passende processelectie (plek, boog, wrijving, laser, het solderen), controle van de warmte-inbreng, correct verbindingsontwerp en robuuste inspectie.

2. Wat is plaatlassen?

Lassen van plaatwerk is de reeks verbindingstechnologieën die worden gebruikt om structurele structuren te creëren, functionele of cosmetische verbindingen in dun metaalmateriaal - meestal van ≈0,2 mm tot ~6 mm dikte in de industriële praktijk.

Op deze schaal zijn de doelstellingen anders dan bij het lassen van zware secties: je moet daarbij een gezonde joint produceren het minimaliseren van de warmte-inbreng, doorbranden te voorkomen, het beheersen van vervorming, en behoud van de oppervlakteafwerking voor eindmontage of zichtbare panelen.

Een beknopte definitie

Plaatlassen is het gecontroleerd lokaal aanwenden van energie (thermisch, wrijvings- of metallurgisch) om twee of meer plaatcomponenten te smelten of metallurgisch te verbinden, zodat de verbinding aan de vereisten voldoet kracht, vermoeidheid, corrosie en cosmetisch criteria, terwijl vervorming en herbewerking binnen aanvaardbare grenzen blijven.

Wat het inhoudt (procesfamilies)

Plaatlassen is niet één technologie, maar een familie van methoden die zijn gekozen op basis van het materiaal, dikte, gezamenlijke geometrie en productievolume:

- Fusielassen — smelt het moedermetaal en voegt meestal vulmiddel toe (bijv., GMAW/MIG, GTAW/TIG, laser, plasma).

- Weerstandslassen — genereert warmte door elektrische weerstand op het grensvlak (bijv., Spotlassen).

- Lassen in vaste toestand - sluit aan zonder te smelten (bijv., Wrijvingsrappellassen (FSW)).

- Solderen en solderen — capillaire stroming van een lager smeltend vulmetaal om dunne delen te verbinden zonder het basismetaal te smelten.

- Mechanisch bevestiging (klinknagels, vastgrijpen) en lijmen worden soms gebruikt in combinatie met lassen.

3. Algemene lasprocessen voor plaatmetaal – diepgaand

Bij de vervaardiging van plaatmetaal wordt gebruik gemaakt van een kleine familie las- en verbindingstechnologieën die zijn gekozen om de warmte-inbreng te beheersen, vervorming, uiterlijk en cyclustijd.

Gasmetaalbooglassen (GMAW / MIJ)

GMAW vormt een elektrische boog tussen een continu gevoede afslijtbare draadelektrode en het werkstuk.

De boog ioniseert de beschermgasatmosfeer, het produceren van een plasmakolom die thermische energie overbrengt naar de draadpunt en naar het werkstukoppervlak.

Metaal wordt op discrete wijze, bepaald door de stroom, van de draad naar het smeltbad overgebracht, draad diameter, draad chemie, gassamenstelling en boogdynamiek:

- Kortsluiting overdracht: de gesmolten punt maakt kort contact met het werkstuk en stroompieken veroorzaken een snelle loslating van de druppels; de energie per druppel is laag, geeft beperkte penetratie en minimale warmte-inbreng - ideaal voor zeer dunne platen.

- Bolvormige overdracht: groter, door de zwaartekracht beïnvloede druppels vormen en vallen; deze modus is onstabiel en veroorzaakt spatten.

- Spray-overdracht: hoge stroom, continue overdracht van fijne druppels over de boog; hoge depositie en diepe penetratie maar hogere warmte-inbreng (beter geschikt voor dikkere secties).

- Gepulseerde spray: een gecontroleerde piek- en basisstroomgolfvorm die de overdracht van één druppel per puls produceert - combineert een lage gemiddelde warmte-inbreng met het loskomen van sprayachtige druppels voor een goede afwerking op dunne tot middelgrote platen.

Elektromagnetische krachten (knijpeffect) en oppervlaktespanning bepalen de vorming en onthechting van druppels.

De dynamiek van het smeltbad (vloeistofstroom, Marangoni-convectie beïnvloed door zwavel/zuurstof, en elektromagnetisch roeren) controleer de vorm en verdunning van de kraal.

De samenstelling van het beschermgas beïnvloedt de boogstabiliteit, metaaloverdrachtsmodus en penetratie (bijv., CO₂ verhoogt de druppelgrootte en de spatten; Argon-zuurstofmengsels stabiliseren de sproeioverdracht bij lagere stromingen).

Gaswolfraambooglassen (GTAW / TIG)

GTAW gebruikt een niet-afsmeltende wolfraamelektrode om een stabiele boog te behouden.

De boog is ingesnoerd en hecht zich aan het basismetaal, warmteoverdracht via geïoniseerd gas (plasma).

Omdat de elektrode niet wordt verbruikt, vulmetaal (Indien gebruikt) wordt handmatig of automatisch in het smeltbad gevoerd.

Belangrijke fysieke aspecten:

- Boogkolom en warmteconcentratie: TIG-bogen zijn smal en zeer controleerbaar; kleine veranderingen in stroom of toortshoek hebben directe effecten op de lokale warmte-inbreng.

- Afscherming en boogchemie: inert gas (typisch argon) voorkomt oxidatie; voor aluminium AC TIG,

de afwisselende polariteit zorgt voor een oxidereiniging (elektrolytisch polijsten) effect tijdens elektrode-positieve halve cyclus en penetratie tijdens elektrode-negatieve halve cyclus - dit is van cruciaal belang om de hardnekkige aluminiumoxidehuid te doorbreken. - Thermische geleiding en stralingskoeling: omdat de elektrode koeler is en er warmte in het werkstuk stroomt, TIG produceert een voorspelbare fusiezone met nauwkeurige controle over de plasgrootte.

- Booginitiatie en stabiliteit: hoogfrequente of liftstartsystemen maken gecontroleerde boogontsteking mogelijk zonder vervuiling; elektrode selectie (thoriated, gecerieerd, gelanthaneerd) past de elektronenemissie en boogstabiliteit aan voor verschillende stroombereiken.

TIG maakt nauwkeurige thermische controle en minimale turbulentie van het gesmolten zwembad mogelijk, waardoor het uitstekend geschikt is voor dunne plaat- en cosmetische lassen waarbij boogstabiliteit en zuiverheid de prestaties domineren.

Weerstandspuntlassen (RSW)

Weerstandspuntlassen is een Joule-verwarmingsproces: Er wordt een hoge stroom door de stapel vellen met contact geperst, terwijl de samendrukkende elektrodekracht een intiem contact handhaaft.

Lokale weerstand op de contactinterface (en in mindere mate de weerstand van de bulkplaat) zet elektrische energie snel om in warmte, waardoor plaatselijk smelten en de vorming van een lasklompje ontstaat.

Belangrijke mechanistische punten:

- Contactweerstand versus bulkweerstand: initiële interfaceweerstand domineert verwarming; naarmate materialen zachter worden en gesmolten metaal zich vormt, weerstand verandert dynamisch – procesbeheersing moet rekening houden met deze overgang.

- Elektrodekracht en warmteverdeling: drukkracht perst oxiden uit en vermindert de contactweerstand; het controleert ook de geometrie van de goudklompjes door gesmolten metaal tegen te houden en uitzetting te voorkomen.

- Thermische diffusie en koeling: nadat de stroom is onderbroken, de vasthoudtijd en de elektrodekoeling onttrekken warmte en laten de goudklompje stollen; elektrode koeling (watergekoelde koperelektroden) is van cruciaal belang voor het beheersen van de nuggetgrootte en herhaalbaarheid.

- Materiaal- en coatingeffecten: coatings (verzinken, Organische coatings) de contactweerstand veranderen en kunnen verdampen, die de warmtelokalisatie en de levensduur van de elektrode beïnvloeden; de schema's moeten dienovereenkomstig worden aangepast.

RSW is in wezen een elektro-thermisch-mechanisch proces waarbij elektrisch, thermische en mechanische variabelen werken op milliseconden-tijdschalen samen om een metallurgische binding te produceren.

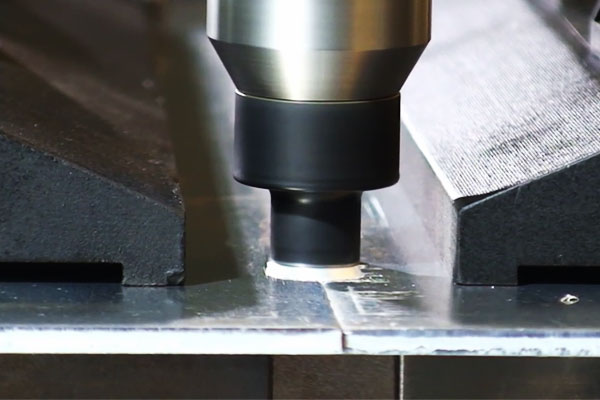

Wrijvingsrappellassen (FSW)

FSW is een vaste toestand, thermomechanisch verbindingsproces. Een roterende, geprofileerd gereedschap (schouder + pin) wordt in het gewricht gestoken en erlangs doorkruist.

Mechanismen die aan het werk zijn, zijn onder meer:

- Wrijvingsverwarming: de roterende schouder en pen genereren warmte door wrijving op het grensvlak tussen gereedschap en werkstuk, waarbij de temperatuur lokaal wordt verhoogd tot een plastisch vloeibare maar sub-smeltende toestand.

- Materiaal geplastificeerd vloeien en roeren: de geometrie van de pin dwingt materiaal van de voorrand om rond de pin te stromen en zich in het zog te consolideren, het sluiten van holtes en het opbreken van initiële oxidefilms, wat resulteert in een fijnkorrelige, dynamisch herkristalliseerde “roerzone”.

- Mechanische smeedactie: de schouder oefent smeeddruk uit, het consolideren van het geroerde materiaal en het produceren van een defectvrije verbinding zonder smeltgerelateerde porositeit.

- Microstructurele evolutie: ernstige plastische vervorming en dynamische herkristallisatie verfijnen de korrels en produceren vaak superieure mechanische eigenschappen vergeleken met smeltlassen.

Omdat FSW smelten vermijdt, het elimineert stollingsdefecten (bijv., porositeit, heet kraken) en produceert weinig vervorming; Echter, Succesvol lassen vereist een stevige steun en zorgvuldige controle van de gereedschapsgeometrie en proceskinematica.

Lasstraallassen (LBW) & Hybride laserbooglassen

Laserlassen brengt energie over in een sterk gecollimeerde straal die in het oppervlak past, het produceren van twee primaire geleidingsmodi:

- Geleidingsmodus: bij een lagere vermogensdichtheid verwarmt de laser het oppervlak en smelt het materiaal door geleiding; penetratie is ondiep en door hitte beïnvloede zone (HAZ) is bescheiden.

- Sleutelgat-modus: bij hoge vermogensdichtheden verdampt de straal een kolom metaal, waardoor een met damp gevulde holte ontstaat (sleutelgat). Intensieve absorptie bij de wanden van het sleutelgat veroorzaakt een diepe penetratie terwijl het sleutelgat in stand wordt gehouden; terugslagdruk en vloeistofdynamiek rond het sleutelgat bepalen de stroming en stabiliteit van het gesmolten zwembad.

Belangrijke fysieke factoren zijn onder meer absorptie (materiaal, oppervlakte -toestand), reflectiviteit (sterk reflecterende metalen zoals Al en Cu verminderen de koppeling), en sleutelgatstabiliteit (gevoelig voor gewrichtsfit-up en de aanwezigheid van verontreinigingen).

Hybride laserbooglassen koppelt een laser aan een boog (meestal MIG) — de boog verbetert de spleetoverbrugging, verwarmt de voeg voor en levert vulmiddel terwijl de laser zorgt voor diepe penetratie en smalle HAZ.

Synergie ontstaat omdat de boog de beschikbaarheid van gesmolten metaal vergroot en de gevoeligheid voor kleine openingen vermindert, terwijl de laser de penetratie regelt en vervorming vermindert.

Plasmabooglassen (POOT)

PAW genereert een vernauwde plasmastraal door een plasmagas te forceren (argon, waterstof mengsels) door een fijn mondstuk rond een wolfraamelektrode.

De vernauwing verhoogt de gastemperatuur en ionisatie, het produceren van een gefocust, boog met hoge energiedichtheid die in beide kan worden gebruikt:

- Overgedragen modus: de boog hecht zich aan het werkstuk en de warmteoverdracht wordt geconcentreerd; geschikt voor diepere penetratie.

- Niet overgedragen (piloot) modus: Er wordt een boog onderhouden tussen de elektrode en het mondstuk voor gespecialiseerde voorverwarmings- of ontstekingstaken.

De hogere energiedichtheid en laminaire stroming van de plasmajet zorgen voor een stabiele penetratie met betere controle dan conventionele TIG;

gaschemie (H₂ toevoeging) verhoogt de enthalpie en penetratie ten koste van de potentiële waterstofopname in gevoelige legeringen.

De geometrie van het mondstuk en de regeling van de gasstroom zijn daarom kritische parameters voor de boogvorm, penetratie en lasbadgedrag.

Oxy-brandstof, Solderen en solderen (voor dunspoor, niet-structureel)

Dit zijn capillaire en temperatuurgecontroleerde verbindingsmethoden in plaats van smeltlassen:

- Oxy-brandstof (vlam) lassen/solderen: een verbrandingsvlam (O₂ + brandstof gas) levert plaatselijke warmte.

Bij het solderen van de vullegering (met een smeltpunt lager dan het basismetaal) wordt verwarmd om door capillariteit in de voegopening te stromen zonder de basismetalen te smelten.

Vlamchemie en flux beheersen het oplossen en bevochtigen van oxiden. Lassen met zuurstof (fusie) smelt oudermateriaal en vulmiddel - zeldzaam voor plaatwerk vanwege de grove hittebeheersing. - Het solderen: vertrouwt op bevochtigen—het gesmolten vulmiddel moet overvloeien en zich hechten aan de basismetaaloppervlakken, oxiden verdringen; fluxen of gecontroleerde atmosferen verwijderen oxiden en bevorderen bevochtiging.

Capillaire werking regelt de distributie van het vulmiddel; gezamenlijke speling is van cruciaal belang (typische soldeerspeling 0,05–0,15 mm). - Solderen: vergelijkbaar met solderen, maar bij lagere temperaturen (<450 °C); oppervlaktespanning en stolling controleren de integriteit van gewrichten in elektronica en lichte assemblages.

Omdat basismetalen niet smelten, hardsolderen en solderen produceren minimale vervorming en zijn zeer geschikt voor het verbinden van ongelijksoortige metalen; succes hangt af van de metallurgie van het vulmiddel, fluxchemie en strikte controle op reinheid en vrijgave.

4. Materiaaloverwegingen en lasbaarheid

Het lassen van plaatwerk is net zo belangrijk materieel gedrag omdat het om processelectie gaat.

Verschillende legeringen reageren heel verschillend op verwarming, gieten, stollen en afkoelen:

thermische geleidbaarheid bepaalt hoe warmte zich verspreidt, De legeringschemie regelt de gevoeligheid voor scheuren en de eigenschappen na het lassen, en de oppervlakteconditie regelt de boogstabiliteit en porositeit.

| Materiaal groep | Lasbaarheid (laken) | Typische processen | Belangrijkste zorgen / gevolgen | Typisch vulmiddel & afscherming |

| Koolstofstaal / Staal met lage legering | Goed → Voorwaardelijk | GMAW (kortsluiting/puls), GTAW, RSW | HAZ-verharding op hogere C of dikke secties; vervorming; waterstofgeïnduceerd koudscheuren als er vocht/verontreinigingen aanwezig zijn | ER70S-6 (MIJ); Ar/CO₂-mengsels; voorverwarmen/naverwarmen voor hogere CE-staalsoorten |

| Roestvrij staal (austenitisch) | Erg goed | GTAW, gepulseerde GMAW, laser | Sensibilisatie (Carbide -neerslag) bij oververhitting → corrosie; smalle HAZ; vervormingscontrole | ER308L / ER316L (lage C-vuller), 100% Ar (TIG), Ar mengt (MIJ) |

| Roestvrij staal (ferritisch/martensitisch) | Uitdagend | TIG, MIG met voorverwarmen | Martensitisch: HAZ risico op verharding en barsten; ferritisch: graangroei & brosheid | Martensitisch: bijpassende vulling + tempereren na het lassen; controle voorverwarmen (100–300 ° C) |

Aluminium & legeringen |

Goed – procesgevoelig | TIG (AC), pulseerde MIJ (spoelpistool), laser, FSW | Hoge thermische geleidbaarheid; hardnekkig oxide (Al₂O₃) moet worden verwijderd; porositeit en risico op heetscheuren in sommige legeringen | Alle vullers: ER4043 (En, goede vloeibaarheid), ER5356 (mgr, hogere kracht); 100% Ar of Ar/Hij |

| Koper, messing, bronzen | Matig → Speciale behandeling | TIG, laser, het solderen (voorkeur voor dun) | Zeer hoge geleidbaarheid (Cu) → warmteverlies; messing laat zinkdampen vrij; risico op doorbranden en verdamping | Koper: Cu-Si-vuller; messing: soldeervuller; argon afscherming; goede ventilatie |

| Gegalvaniseerd / gecoate staalsoorten | Conditie-afhankelijk | MIG/TIG met lokale strip, RSW (met controles), laser+extractie | Zink verdampt → porositeit, spatten en giftige dampen (metaaldampkoorts); verkorting van de levensduur van de elektrode bij RSW | Strip de coating op het lasgebied of gebruik plaatselijke afzuiging; PBM’s en rookbeheersing verplicht |

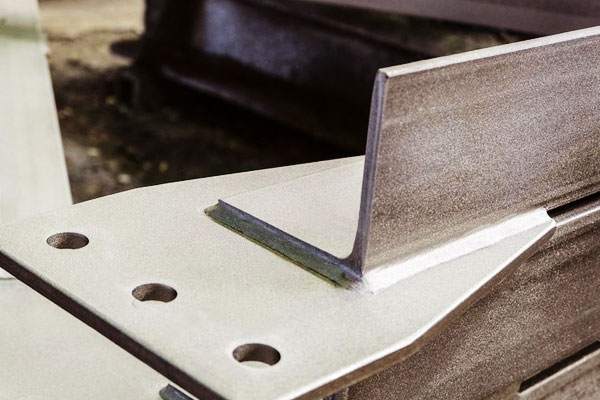

5. Gezamenlijk ontwerp, Montage en randvoorbereiding

Een goed verbindingsontwerp vermindert de warmte-invoerbehoefte en verbetert de kwaliteit.

- Overlap gewrichten komen vaak voor bij puntlassen en MIG voor plaat; pas op voor opgesloten water of corrosiezakken.

- Stootgewrichten op dunne platen vereisen een uitstekende randvoorbereiding (vierkant, nauwe kloof) voor laser of TIG. Wortelopening typisch 0–0,5 mm voor laser; TIG tolereert mogelijk meer.

- Hoeklassen: Voor sterkte en stijfheid, beperk de keelgrootte om doorbranden te voorkomen. Typisch filetbeen voor 1 mm plaat is ~1–2 mm, maar moet zorgvuldig worden gecontroleerd.

- Randafschuiningen: Meestal niet nodig voor dunne platen; Indien gebruikt, houd de afschuining ondiep om overtollig vulmiddel en hitte te voorkomen.

- Toleranties: Voor laser en FSW, De aanpassingstoleranties zijn krap (±0,1 mm of beter). Voor MIG/TIG op zeer dunne materialen, gaten <0.5 mm zijn gebruikelijk om doorbranden te voorkomen.

6. Warmte-invoer, Vervormingsbeheersing en fixatiestrategieën

Dunne platen vervormen gemakkelijk – onder meer controlestrategieën:

- Lagere warmte-inbreng: puls lassen, hogere rijsnelheid, kortsluitoverdracht in GMAW, gepulseerde MIG/TIG.

- Onderbroken stiksel: lassegmenten met openingen om spanning te verlichten; de laatste pas vult gaten op.

- Uitgebalanceerde lasvolgorde: symmetrische locaties lassen en backstep-techniek.

- Sterke bevestiging en kopspijkers: klemmen en puntspijkers vóór volledige las verminderen de beweging.

- Koellichamen en steunbalken: koperen achterkant voert warmte af en voorkomt doorbranden.

- Voorbuigen/overcontrole: opzettelijk voorvervormen en vervolgens lassen om na het loslaten plat te eindigen.

7. Defecten, Oorzaken en tegenmaatregelen

| Defect | Symptomen | Oorzaken | Tegenmaatregelen |

| Doorbranden | Gat in blad, plaatselijke uitsmelting | Overmatige warmte-inbreng, langzaam reizen, dun gedeelte | Verminder stroom/warmte, rijsnelheid verhogen, steunbalk, steek lassen |

| Porositeit | Pitten / gasgaten in las | Verontreinigingen, vocht, slechte afscherming | Schone oppervlakken, droge draad/vulmiddel, verbetering van de gasdekking, achterkant leegmaken |

| Gebrek aan fusie | Niet-gefuseerde tenen of wortel | Lage warmte-inbreng, slechte pasvorm | Verhoog de energie, rijsnelheid verminderen, juiste gezamenlijke voorbereiding |

| Kraken (warm/koud) | Scheuren in HAZ of las | Hoge terughoudendheid, waterstof, snelle afkoeling | Low-H-verbruiksartikelen, voor/naverwarmen, peening of stressverlichting |

| Overmatige spatten | Spatten rond de kraal (MIJ) | Onjuiste overdrachtsmodus / gas | Schakel over naar gepulseerd of kortsluiting, gasmengsel aanpassen |

| Ondersnijding | Groef bij lasteen | Overmatige spanning of rijsnelheid | Verlaag de spanning, langzaam reizen, toortshoek aanpassen |

| Oppervlakteverontreiniging / verkleuring | Oxidatie, slechte uitstraling | Onvoldoende afscherming of vervuiling | Verbeter de afscherming, reinigen vóór het lassen |

| Fout bij puntlassen | Ondiep of geen nugget, uitzetting | Onjuiste elektrodekracht, huidige of tijd | Pas de knijpkracht en het huidige schema aan, elektroden vervangen |

8. Inspectie, Testen en kwaliteitsborging

Kwaliteitspraktijken voor plaatlassen:

- Visuele inspectie: las profiel, ondergraven, spatten, oppervlaktediscontinuïteiten.

- Kleurstof penetrerend (PT): gevoelige oppervlaktescheurdetectie.

- Ultrasoon (UT): kan ondergrondse defecten detecteren voor dikkere platen of meerlagen.

- Dwarsspanningstest / schil-test: gebruikt om de puntlassterkte te kwalificeren.

- Mechanische testen: treksterkte, kromming, en microhardheidstesten op representatieve coupons.

- Dimensionale controle: vlakheid en vervorming meten; corrigeren met armaturen of herwerken.

- Procesbeheersingsdocumenten: WPS, PQR- en lasserkwalificaties volgens toepasselijke normen.

9. Praktische tips voor het lassen van plaatmateriaal

Voordat u begint: checklist voor de voorbereiding

- Identificeer materiaal & woedeaanval. Bevestig legering (bijv., 304L versus 304), dikte en eventuele coatings. Indien onbekend, monster en test.

- Maak de verbinding schoon. Olie/vet verwijderen, vuil, walshuid en zware oxiden. Verwijder bij aluminium de oxiden mechanisch of vertrouw op AC TIG-oxidereiniging. Voor verzinkt, verwijder indien mogelijk het zink uit het directe lasgebied.

- Fit-up & tack. Gebruik bij dunne panelen elke 25–50 mm hechtlassen; kleinere afstand (10–25 mm) voor lange naden of dun, flexibele onderdelen. Zorg ervoor dat de klemmen de onderdelen plat en uitgelijnd houden.

- Droge vulstof & verbruiksartikelen. Houd vuldraad en staven afgesloten/droog; bakelektroden indien vereist door specificatie.

- Plan warmtebeheersing. Bepaal waar de steunbalken zitten, Er zal gebruik worden gemaakt van koellichamen of steeklassen. Bereid armaturen en thermische klemmen voor.

- Rookbeheersing & PBM. Lokale uitlaat voor gegalvaniseerd, messing, roestvrij; ademhalingstoestellen waar nodig. Oog, hand- en lichaamsbescherming geschikt voor verwerking.

Proces & parameterheuristieken (startersregels)

Dit zijn uitgangspunten: valideer altijd op een kortingsbon die de stapeling reproduceert, coating en klemming.

GMAW / MIJ (dun staal 0,8–1,5 mm)

- Draad: 0.8 mmER70S-6.

- Overdracht: kortsluiting voor ≤1,5 mm; gepulseerd voor hogere kwaliteit.

- Huidig: 60–140 A (begin laag, voorzichtig verhogen).

- Spanning: 16–22 V.

- Reissnelheid: 200–600 mm/min.

- Schildgas: 75% Ar/25% CO₂ (zuinig) of 98% Ar/2% O₂ (betere bevochtiging).

GTAW / TIG (dun roestvrij & aluminium)

- Roestvrij (1.0 mm): DCEN 35–90 A; Ar-stroom 8–15 l/min.

- Aluminium (0.8–2.0 mm): En 60–160 en; pols & balanscontrole nuttig; gebruik toortsstarts (HF of lift) om de elektrode te beschermen.

- Wolfraam: 1.6–2,4 mm lanthanaat/ceriaat voor gelijkstroom, thoriated of lanthanated voor AC.

Weerstandspuntlassen (0.8 + 0.8 mm zacht staal)

- Elektrode kracht: 3–6 kN.

- Lasstroom: 7-12 de (machine & elektrode afhankelijk).

- Las tijd: 200–600 ms (afhankelijk van de netfrequentie en het schema).

- Elektroden onderhouden: kleed regelmatig gezichten; controleer de nuggetgrootte via destructieve/niet-destructieve bemonstering.

Laserlassen (1.0 mm roestvrijstalen kolf)

- Stroom: 1–4 kW afhankelijk van rijsnelheid.

- Snelheid: 1–5 m/min voor dunne plaat.

- Focus plek: 0.2–0,6 mm; zorgen voor een uitstekende randkwaliteit en een strakke pasvorm.

- Achteraf zuiveren: argon 5–15 l/min voor roestvrij staal om oxidatie te voorkomen.

FSW (aluminium panelen)

- Toerental gereedschap: 800–2000 tpm; verplaatsing 100–500 mm/min (afweging snelheid versus warmte).

- Gebruik een robuuste steunplaat; gereedschapsontwerp dat van cruciaal belang is voor dunne platen om invaldefecten te voorkomen.

Controle van vervorming en doorbranden

- Gebruik methoden met lage warmte-inbreng: TIG, pulseerde MIJ, laser of FSW wanneer vervorming of visuele weergave van cruciaal belang is.

- Stik/overslaan-lassen: las 10–30 mm, sla 10-30 mm over, keer dan terug om gaten op te vullen - dit beperkt de plaatselijke warmteopbouw.

- Balansvolgorde: las symmetrisch rond het onderdeel en afwisselende zijden. Voor naden, backstep in korte segmenten om de krimp te beheersen.

- Klemmen & steun: stijve klemmen en koperen steunstaven voeren de warmte af en voorkomen doorbranden; Opofferingsvel is effectief voor zeer dunne onderdelen.

- Voorbuigen en overcompenseren: opzettelijk enigszins vervormen, tegengesteld aan de voorspelde kromming, zodat het onderdeel na het lassen weer in de specificaties komt.

- Gebruik koellichamen: tijdelijke koperen blokken of watergekoelde armaturen onder kritieke gebieden verminderen de gevaren en kromtrekken.

Aanpak, bevestigings- en uitlijningstips

- Minimale tackgrootte: gebruik kleine spijkers – net genoeg om het onderdeel vast te houden – en eindig vervolgens met volledige lasnaden. Gebruik voor dunne platen een tacklengte van 3–6 mm.

- Bedankt bestelling: plaats kopspijkers om gaten te minimaliseren; niet te veel kleven, aangezien overmatig kleven gelijk staat aan overmatige plaatselijke verhitting.

- Armatuur verwarming: als onderdelen vaak vervormen, overweeg actief watergekoelde armaturen of keramische pads om de thermische stroom te regelen.

- Snelwisselpallets: voor productie, ontwerparmaturen die een herhaalbare montage garanderen en de cyclustijd minimaliseren.

Verbruiksartikelen, gereedschap & onderhoud

- Elektrode & kerel wie: houd bij MIG/TIG de contacttips en mondstukken schoon; vervang versleten tips – versleten tips veroorzaken een onregelmatige draadaanvoer en inconsistente bogen.

- Draad selectie: match de draadchemie met het basismetaal en de afwerking; droge spoelen onderhouden.

- Elektrode verband (RSW): kleed koperelektroden aan om de gezichtsgeometrie te corrigeren; versleten elektroden verminderen het contact en verhogen de stroombehoefte.

- Toortshoek & uitsteekt: behoud een consistente stick-out voor MIG (~10–20 mm typisch) en de juiste toortshoek (10–20 °) om de penetratie en de vorm van de kraal te controleren.

10. Processelectiematrix: Wanneer welke methode gebruiken

| Lasproces | Plaatdiktebereik | Materiaalgeschiktheid | Belangrijkste voordelen | Typische toepassingen |

|---|---|---|---|---|

| GMAW / MIJ | 0.8 – 12 mm | Koolstofstaal, roestvrij staal, aluminium | Snel, eenvoudige automatisering, matige warmte-inbreng | Automotive panelen, industriële behuizingen, structurele frames |

| GTAW / TIG | 0.5 – 6 mm | Roestvrij staal, aluminium, koperlegeringen | Nauwkeurig, schone lasnaden, minimale spatten | Lucht- en ruimtevaart, hoogwaardige assemblages, decoratieve panelen |

| Weerstandspuntlassen (RSW) | 0.5 – 3 mm | Koolstofstaal, roestvrij staal | Zeer snel, herhaalbaar, minimale vervorming | Carrosseriepanelen voor auto's, productie van apparaten |

| Wrijvingsrappellassen (FSW) | 1 – 12 mm | Aluminium, koper, magnesium | Las in vaste toestand, hoge sterkte, lage vervorming | Vliegtuigromppanelen, scheepsrompen, onderdelen uit de lucht- en ruimtevaart |

| Lasstraallassen (LBW) & Hybride | 0.3 – 6 mm | Roestvrij staal, aluminium, hoge sterkte staal | Diepe penetratie, Lage warmte -invoer, hoge snelheid | Automobiel, medische apparaten, precisie assemblages |

| Plasmabooglassen (POOT) | 0.5 – 6 mm | Roestvrij staal, nikkel legeringen, titanium | Hoogwaardig, gecontroleerde boog, smalle HAZ | Lucht- en ruimtevaart, nucleair, hoogwaardige componenten |

| Oxy-brandstof, Het solderen, Solderen | 0.1 – 3 mm | Koper, messing, dun staal, gecoate metalen | Lage hitte, Deelnemen aan ongelijksoortige metalen, minimale vervorming | HVAC, elektronica, decoratieve artikelen |

11. Conclusie

Voor het succesvol lassen van plaatmetaal zijn de procesmogelijkheden op het materiaal afgestemd, gezamenlijke en productiebehoeften.

De belangrijkste beslissingen gaan over Warmtebeheer, gezamenlijke montage, En procescontrole. Voor grote volumes met eenvoudige overlapverbindingen, weerstand puntlassen is het meest zuinig.

Voor cosmetische naden en reparatiewerkzaamheden, TIG heeft de voorkeur. Geavanceerd, productie met weinig vervorming, laser of FSW kan de juiste keuze zijn. Valideer altijd met representatieve kortingsbonnen, lasvariabelen controleren, en inspectie en kwaliteitscontrole implementeren.

Veelgestelde vragen

Wat is de dunste plaat die ik kan lassen??

Met de juiste techniek (laser, TIG of gepulseerde MIG), vellen naar beneden 0.3–0,5 mm kan worden gelast zonder doorbranden. Weerstandspuntlassen werkt goed voor overlappende verbindingen bij ~0,6 mm per plaat.

Hoe kan ik vervorming in gelaste plaatconstructies verminderen??

Minimaliseer de warmte-inbreng (hogere rijsnelheid, gepulseerde modi), gebruik uitgebalanceerde lassequenties, sterke opspanning en steeklassen. Gebruik steunstaven en klemmen om als koellichamen te fungeren.

Kan ik ongelijksoortige metalen lassen? (bijv., staal tot aluminium)?

Direct smeltlassen van staal aan aluminium is problematisch vanwege broze intermetallische verbindingen. Voorkeursopties zijn het solderen, mechanische bevestiging, of solid-state verbinding (wrijvingslassen of wrijvingsroertechniek) met overgangslagen.

Kunnen coatings zoals galvaniseren lassen voorkomen??

Coatings bemoeilijken het lassen: zink verdampt en kan porositeit en giftige dampen veroorzaken. Verwijder de coating op het lasgebied of gebruik processen die tolerant zijn voor coatings (laser met extractie) en gebruik altijd rookafzuiging en PBM’s.

Wanneer moet ik FSW verkiezen boven smeltlassen??

Gebruik FSW voor aluminiumlegeringen waarbij minimale vervorming nodig is, Uitstekende mechanische eigenschappen, en geen vulmiddel. FSW vereist toegang voor het roterende gereedschap langs de verbinding.