1. Invoering

Laserlassen versus MIG-lassen is een cruciaal onderwerp in de moderne productie, waar het samenvoegen van technologieën rechtstreeks van invloed is op de structurele integriteit, productie -efficiëntie, en langetermijnproductbetrouwbaarheid.

Van ruimtevaart en automotive tot medische hulpmiddelen en zware machines, Lassen ligt in het hart van zowel massaproductie als zeer nauwkeurige fabricage.

Het artikel is bedoeld om een uitgebreide te presenteren, multi-perspectieve vergelijking van Laserslassen versus mig lassen.

Onderzoek naar hun werkprincipes, Technische prestaties, kosten, veiligheid, materiaalcompatibiliteit, en geschiktheid voor verschillende toepassingen.

2. Wat is MIG-lassen (Gasmetaalbooglassen – GMAW)?

MIG-lassen is een gevestigd booglasproces dat een continu gevoed verbruiksschermelektrode en een inert of semi-inert afscherming gas om de laspool te beschermen tegen atmosferische besmetting.

Werkingsprincipe:

Het proces begint wanneer een Elektrische boog wordt geslagen tussen de draadelektrode en het basismateriaal.

De warmte van de boog - variërend van 3000 ° C tot 6000 ° C - melt zowel de draad als het basismetaal, Een gesmolten lasbad vormen.

De Afscherming van gas, Typisch een mengsel van argon en co₂ of pure argon, Verplaatst omgevingslucht om oxidatie te voorkomen, porositeit, en besmetting.

Belangrijkste systeemcomponenten:

- Stroombron: Typisch constante spanning (CV) met uitgangen van 18-30 V en 50–350 a.

- Draadvoeder: Voedt de elektrode met een gecontroleerde snelheid (2–20 m/i).

- Laspistool: Bevat de contactpunt en levert zowel de draad- als het afschermingsgas af.

- Gasvoorziening: Biedt afschermingsgas met een stroomsnelheid van ~ 15-20 L/min.

Proces attributen:

- Vulmetaal: Geleverd door de draad zelf, bijdragen aan depositie.

- Boogstabiliteit: Gemakkelijk te starten en te onderhouden, Zelfs voor minder ervaren lassers.

- Geschiktheid: Ideaal om te lassen koolstofstaal, roestvrij staal, en aluminium met diktes variërend van 1 mm tot 25 mm.

Voordelen van MIG-lassen

- Gebruikersvriendelijke en operator toegankelijk

- Hoge afzettingssnelheden en snellere lassnelheden

- Kosteneffectieve apparatuur en installatie

- Veelzijdigheid in materialen en diktes

- Continu lassen met minimale onderbrekingen

- Goede lassterkte met acceptabele esthetische afwerking

- Hoge compatibiliteit met automatisering en robotica

- Sterke prestaties in buiten- en veldomstandigheden

3. Wat is laserlassen?

Laserslassen is een hoge precisie, hoge energie-dichtheid Fusieproces dat een geconcentreerde laserstraal gebruikt om materialen te smelten en zich aan te sluiten.

In tegenstelling tot Mig, Het vereist geen fysiek contact- of vuldraad, Hoewel het kan worden gebruikt met vulmetaal in gespecialiseerde koffers.

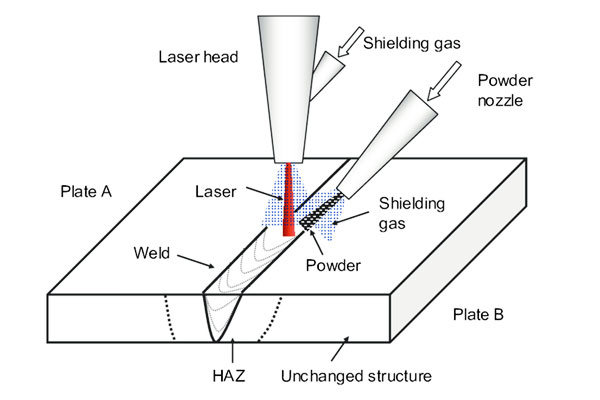

Werkingsprincipe:

A gerichte laserstraal, vaak met een diameter zo klein als 0.1 mm, raakt het werkstuk, snel verwarmen tot boven zijn smeltpunt.

Bij stroomdichtheden van meer dan 10⁶ w/cm², De laser maakt een sleutelgateffect, diep in staat stellen, smalle lassen met minimale warmteingang.

De stolling is extreem snel, Vermindering van vervorming en restspanning.

Lasertypen die gewoonlijk worden gebruikt:

- Vezellasers: Efficiënt en robuust, met krachten van 500 Hierin 10+ kW.

- Schijflasers: Uitstekende straalkwaliteit en energiestabiliteit.

- CO₂-lasers: Gebruikt voor dikkere secties maar minder efficiënt voor reflecterende materialen.

Balk levering en controle:

Laserstralen worden geleverd via Vezeloptiek of spiegels, geleid door CNC -systemen of robotachtige armen.

Geavanceerde sensoren en feedbacksystemen zijn vaak geïntegreerd voor Realtime procesmonitoring en adaptieve controle.

Proces attributen:

- Vulmetaal: Optioneel; Meestal een fusieproces.

- Lassnelheid: Kan overtreffen 10 M/min in high-speed setups.

- Geschiktheid: Uitzonderlijk voor Dun-gauge roestvrij staal, titanium, nikkel legeringen, en ongelijksoortige metalen - gemeenschappelijk in ruimtevaart, automobiel, en elektronica industrieën.

Voordelen van laserlassen

- Uitzonderlijke precisie en minimale door warmte getroffen zone (HAZ)

- Hoge snelheid en high-throughput-mogelijkheden

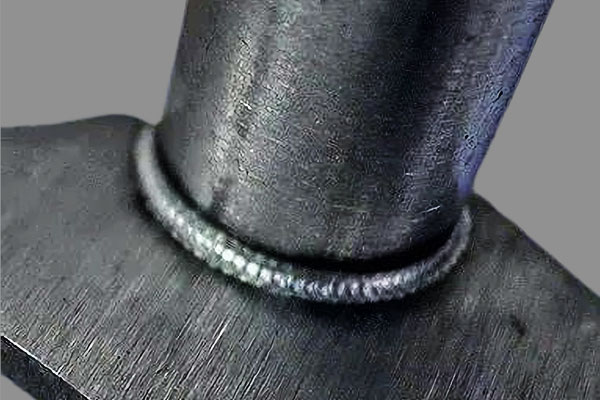

- Diepe penetratie en smalle laskralen

- Superieure laskwaliteit en schone esthetiek

- Hoge automatisering en integratiepotentieel

- Verminderd verbruiksbaar gebruik en lager afval

- Veelzijdigheid in materialen en gewrichtstypen

4. Vergelijkende technische analyse van laserslassen versus Mig -lassen

Inzicht in de technische kernverschillen tussen Laserlassen versus MIG-lassen is essentieel voor het optimaliseren van de laskwaliteit, prestatie, en geschiktheid voor specifieke industriële toepassingen.

Deze sectie vergelijkt de twee technieken in belangrijke technische statistieken -Warmte -invoer, laskwaliteit, en precisie- om een uitgebreid beeld te geven van hun prestaties onder verschillende productiescenario's.

Warmte -invoer en penetratie

MIG-lassen:

MIG -lassen omvat meestal Hogere warmte -invoer Vanwege de relatief brede boog en langzamere koelsnelheid. Dit bredere thermische profiel:

- Leidt naar Grotere door warmte getroffen zones (HAZ).

- Verhoogt het risico op vervorming En restspanning, vooral in dunne materialen.

- Biedt Matige penetratie, doorgaans tot 6–12 mm in een enkele pass, afhankelijk van het huidige en gezamenlijk ontwerp.

Laserlassen:

Laserslassen genereert een gericht, zware dichtheidstraal dat creëert een sleutelgat effect, Intense energie leveren in een klein gebied:

- Penetratiediepten van maximaal 25 mm In een enkele pass zijn haalbaar met krachtige vezellasers.

- Resulteert in minimale HAZ, verminderde kromtrekken, En strakke thermische regeling, vooral kritisch in precisieproductie.

- Warmte -invoer is meestal 3–10 keer lager dan mig lassen voor dezelfde penetratie, Verbetering van de metallurgische integriteit.

Samengevat: MIG -lassen is beter voor het vullen van grote openingen of het opbouwen van materiaal, Terwijl laserslassen ideaal is voor diep, smal, lassen met weinig vernietiging.

Laskwaliteit en mechanische eigenschappen

MIG-lassen:

- Treksterkte: Hangt sterk af van vulmateriaal en lasparameters. Vaak iets lager dan basismetaal als gevolg van verdunning en porositeit.

- Porositeit en spat: Veel voorkomende problemen veroorzaakt door het beschermen van gasinconsistenties of verontreiniging.

- Door hitte beïnvloede zone (HAZ): Kan breed zijn en microstructureel gewijzigd, mogelijk vermoeidheidsleven verminderen.

Laserlassen:

- Superieure fusiekwaliteit met minimale porositeit wanneer het proces is geoptimaliseerd.

- Hogere treksterkte En weerstand tegen vermoeidheid Vanwege smalle HAZ en snelle stolling.

- Uitstekende metallurgische controle, vooral bij het lassen van ongelijk of reactieve metalen (bijv., Van, Ni -legeringen).

Precisie en controle

MIG-lassen:

- Handmatige en semi-automatische werking is gebruikelijk, met positionele nauwkeurigheid afhankelijk van de vaardigheden van de operator.

- Beperkte vermogen om te hanteren nauwe toleranties of openingen op micronniveau.

- Tolerant voor onvolmaakte gewrichtsfit, waardoor het geschikt is voor structurele toepassingen.

Laserlassen:

- Aanbiedingen Micron-niveau controle over laslocatie en penetratiediepte.

- Integreert naadloos met CNC en robotautomatisering, Herhaalbaar mogelijk maken, Snelle productie.

- Kan lassen openingen zo klein als 0.1 mm, of zelfs gap kontverbindingen in zeer nauwkeurige opstellingen.

- Minder vergevingsgezind voor gezamenlijke openingen of verkeerde uitlijning tenzij aangevuld met vulstal.

5. Kostenoverwegingen van laserslassen versus mig lassen

In deze sectie, We onderzoeken de financiële implicaties van beide processen in de initiële investeringen, operationele kosten, en rendement op investering (ROI).

Initiële investering

Laserlassen Systemen eisen een Aanzienlijk hogere kosten vooraf, grotendeels vanwege:

- Precisielaserbronnen (vezel, Co₂, schijflasers).

- Balk Delivery Optics and Control Systems.

- Veiligheidsinfrastructuur, inbegrepen laserbehuizingen en vergrendeling.

- Integratie met CNC- of robotplatforms.

Kostenbenchmark: Een standaard industriële laserlascel kan variëren van $120,000 naar $500,000, Afhankelijk van de vermogenscapaciteit, automatiseringsniveau, en accessoires.

MIG-lassen, daarentegen, is veel economischer om in te zetten:

- Basishandleiding MIG -instellingen kunnen beginnen bij $2,000 naar $10,000.

- Zelfs volledig geautomatiseerde MIG -cellen zijn zelden groter $80,000, inclusief robotica en armaturen.

Deze ongelijkheid maakt MIG -lassen veel toegankelijker voor Kleine tot middelgrote ondernemingen of voor projecten met beperkt kapitaal.

Operationele en onderhoudskosten

Laserslassen kan operationeel afval verminderen, Maar het onderhoud ervan is veeleisender:

- Lensreiniging en optische vervanging zijn routine en duur.

- Energierijke lasers Consumeer substantiële elektriciteit, vooral in continue bewerkingen.

- Operators vereisen gespecialiseerde training Om laservermogensinstellingen te beheren, Veiligheidsprocedures, en systeemdiagnostiek.

In tegenstelling, MIG -lasfuncties:

- Lagere verbruiksartikelen kosten, met direct beschikbare draad- en afschermingsgas.

- Routine onderhoud beperkt tot fakkelvervanging, spuitmondreiniging, En Draadvoedaanpassingen.

- Breedte van brede technicus, die de arbeidskosten verlaagt en trainingsinvesteringen minimaliseert.

Operationele momentopname:

- Vervanging van de laseroptiek kan kosten $1,000- $ 5.000 per cyclus.

- MIG verbruiksgoederen Typisch uitgevoerd $0.10- $ 0,30 per lasmeter, Afhankelijk van materiaal- en gasmix.

Rendement op investering (ROI)

Laserslassenaanbiedingen langdurige waarde in hoog-volume en precisiekritische toepassingen:

- Hoge lassnelheden en minimale herwerken verbeteren de doorvoer.

- Consistente kwaliteit verlaagt de kosten van defecten.

- Naadloze integratie met Geautomatiseerde kwaliteitscontrolesystemen Maximaliseert de efficiëntie.

In de auto-industrie, laserslassen kan de totale montagetijd verkorten tot maximaal 60% voor op maat gemaakte blanco toepassingen, het compenseren van zijn hogere initiële kosten binnenin 1–2 jaar bij productie met een groot volume.

MIG-lassen, In de tussentijd, levert sneller ROI voor algemene fabricage:

- Ideaal voor Lage-tot-midden volumeproductie of reparatie- en onderhoudsdiensten.

- Minimale installatietijd en flexibele fixTuring-ondersteuning op korte termijn economie.

- ROI wordt vaak gerealiseerd in onder 6 maanden voor handmatige of semi-geautomatiseerde configuraties.

6. Materiaal geschiktheid en diktebereik

Het selecteren van de juiste lastechniek hangt sterk af van het type materiaal en de dikte ervan.

Laserslassen versus Mig -lassen vertoont verschillende niveaus van effectiviteit in verschillende metalen en diktecategorieën.

In deze sectie, We evalueren hun prestaties op basis van materiaalcompatibiliteit, metallurgische gevoeligheid, en structurele vereisten.

Materiaalcompatibiliteit

Laserlassen

Laserslassen blinkt uit met metalen die een hoge reflectiviteit en thermische geleidbaarheid hebben, op voorwaarde dat het juiste lasertype en de parameters worden toegepast. Veelgebruikte materialen omvatten:

- Roestvrij staal (bijv., 304, 316, 2205 dubbelzijdig): Uitstekende resultaten met minimale vervorming.

- Aluminium legeringen (bijv., 6061, 7075): Vereist een precieze parameterregeling als gevolg van hoge reflectiviteit en porositeitsrisico.

- Titanium legeringen: Uitstekende laskwaliteit voor ruimtevaart en medisch gebruik.

- Legeringen op nikkelbasis (bijv., Inconel): Lasers smal HAZ helpt mechanische integriteit te behouden.

Laserslassen is bijzonder geschikt voor non-ferrom en krachtige legeringen, waar precisie en metallurgische controle essentieel zijn.

MIG-lassen

MIG -lassen is veelzijdiger over mild staal, koolstofstaal, en aluminium, met minder nadruk op precisie maar een grotere flexibiliteit in de algemene fabricage. Veel voorkomende materialen zijn onder meer:

- Koolstofstaal: Ideaal voor structurele en zware componenten.

- Aluminium: Vereist een spoelpistool of push-pull systeem en argonrijk gas.

- Roestvrij staal: Haalbaar maar met een bredere HAZ en potentiële oxidatie.

MIG is over het algemeen meer tolerant voor oppervlakteomstandigheden zoals molenschaal, roest, of olie, geschikt maken voor openlucht-, reparatie, en zware fabricage omgevingen.

Dikte bereikcapaciteit

Laserlassen

Laserslassen is zeer effectief in de dunne tot matige dikte bereik. De typische mogelijkheden omvatten:

- Dunne secties (0.2 mm tot 3 mm): Uitzonderlijke penetratie zonder doorbranden.

- Matige secties (tot 8-10 mm): Vereist multi-pass of krachtige lasers.

- Dikke secties (>10 mm): Haalbaar met gespecialiseerde hybride technieken of balkoscillatie.

Omdat laserergie sterk geconcentreerd is, lassen zijn diep en smal, die warmtevervorming minimaliseert en de nabewerking vermindert.

MIG-lassen

MIG -lassen bedekt een breder bereik van materiaaldiktes, vooral in de Gemiddelde tot dikke categorieën:

- Dunne meter (<1 mm): Uitdagend vanwege warmtebouw; Risico op burn-through.

- Matige tot dikke materialen (2 mm tot 25 mm en verder): Hoge afzettingscijfers en multi-pass capaciteiten maken het ideaal voor grote lassen.

In tegenstelling tot laserslassen, Ik ijs weddenschappen voor kloof overbruggen en afhandeling Variaties in gewrichtsfit, vooral als toleranties niet stevig worden gecontroleerd.

Lassen ongelijksoortige materialen

Als het gaat om Deelnemen aan ongelijksoortige metalen, Laserslassen biedt een aanzienlijk voordeel. Zijn gelokaliseerde warmte -invoer Minimaliseert de vorming van intermetallische verbindingen en maakt het mogelijk om materialen zoals te verbinden:

- Roestvrij staal tot koolstofstaal

- Titanium tot koper of aluminium (met tussenlagen)

- Nikkellegeringen tot staal

MIG-lassen, anderzijds, worstelt met ongelijksoortige materialen vanwege verschillen in smelttemperaturen, Thermische expansiesnelheden, en metallurgische onverenigbaarheid.

Terwijl speciale vulkabels kunnen helpen, Mechanische sterkte en corrosieweerstand kunnen worden aangetast.

7. Industriële toepassingen

Laserlassen

- Lucht- en ruimtevaart: Brandstofleidingen, sensorbehuizingen

- Medisch: Orthopedische implantaten, Pacemaker -zaken

- Elektronica: Batterijtabs, Sensor leidt

- Automotive: Op maat gemaakte spaties, EV -componenten

MIG-lassen

- Bouw: Balken, kolommen, infrastructuur

- Scheepsbouw: Hull plating, schotten

- Zware machines: Lijsten, laders, emmers

- Reparatie en fabricage: Algemene winkels en garages

8. Laserlassen versus mig lassen Vergelijkende samenvattende tabel

| Criteria | Laserlassen | MIG-lassen (GMAW) |

|---|---|---|

| Procestype | Fusielassen met behulp van geconcentreerde laserstraal | Booglassen met behulp van verbruiksbare draad en afscherming gas |

| Warmte-invoer | Laag en sterk gelokaliseerd | Hoge en bredere door warmte getroffen zone |

| Penetratie | Diep, smalle lassen; Hoge beeldverhouding (tot 10:1) | Matig tot diep, bredere lassen; lagere beeldverhouding |

Lassnelheid |

Erg hoog (tot 60 mm/s) | Gematigd (10–30 mm/s, afhankelijk van de opstelling) |

| Precisie en controle | Uitzonderlijke precisie; Ideaal voor micro-wending | Minder nauwkeurig; Geschikt voor algemene fabricage |

| Automatiseringscompatibiliteit | Gemakkelijk geïntegreerd met robotica en CNC | Compatibel maar minder aanpasbaar aan snelle automatisering |

| Materiaalgeschiktheid | Ideaal voor dunne gauge, reflecterend, en ongelijksoortige metalen | Het beste voor middellange dikke ferro/non-ferrometalen |

Dikte bereik |

<0.5 mm tot ~ 6 mm (Zonder vuller); tot 10 mm met hybride/vulstof | 1 mm tot >25 mm (multi-pass mogelijk) |

| Laskwaliteit | Hoge oppervlakteafwerking, minimale vervorming, lage porositeit | Matige kwaliteit; Meer spat en grotere HAZ |

| Verbruiksartikelen | Minimaal (inert gas; optionele vulstof) | Draadelektrode en afschermingsgas continu vereist |

| Installatie & Downtime | Langere opstelling, Nauwkeurige uitlijning kritisch | Snel in te stellen en aan te passen; tolerant voor kleine oppervlaktevariaties |

| Initiële uitrustingskosten | Hoog (USD 100K - 500k afhankelijk van het systeem) | Gematigd (USD 5K - 50K voor industriële opstellingen) |

Bedrijfskosten |

Verlaag in de loop van de tijd in toepassingen met een groot volume | Hoger vanwege verbruikbaar gebruik en onderhoud |

| Onderhoudsbehoeften | Optica -reiniging, bundeluitlijning | Fakkelkleding, spatreiniging, frequente tip/mondstukvervanging |

| Trainingsvereisten | Hoog; Vereist kennis van laserveiligheid en precisiebeheersing | Gematigd; gemakkelijker om algemene operators te trainen |

Veiligheidsoverwegingen |

Vereist laserbehuizingen, PBM, en klasse-1 veiligheidssystemen | Vereist rookextractie, boog oogbescherming, en gasbehandeling |

| Toepassingen | Lucht- en ruimtevaart, Automotive EV, medisch, elektronica | Bouw, scheepsbouw, automotive chassis, Algemene reparatie |

| Rendement op investering (ROI) | Hoge ROI in Precision Mass Production | Hoge ROI in structureel, grootschalige fabricage |

| Milieu-impact | Lagere dampen, minimaal geluid, Energie-efficiënt in hoge doorvoer | Hogere uitstoot, Meer warmteafval, luidere werking |

9. Conclusie

In het evoluerende landschap van de moderne productie, de keuze tussen laserslassen versus mig lassen is niet binair maar strategisch.

Laserlassen biedt een ongeëvenaarde precisie, herhaalbaarheid, en snelheid, waardoor het de voorkeursoptie is voor hoogwaardige, groot volume industrie.

MIG-lassen, In de tussentijd, blijft onmisbaar vanwege zijn veelzijdigheid, betaalbaarheid, en gemak van implementatie.

Door de sterke punten en beperkingen van elke methode te begrijpen - en deze af te stemmen op operationele doelen - kunnen fabrikanten weloverwogen beslissingen nemen die de kwaliteit maximaliseren, efficiëntie, en rendement op investering.

DEZE is de perfecte keuze voor uw productiebehoeften als u van hoge kwaliteit nodig is lassen diensten.

Neem vandaag nog contact met ons op!

Artikelreferentie: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/