De productie van Shell is een kernstap bij het precisiegieten van roestvrij staal (investeringsgieten), direct bepalen van de maatnauwkeurigheid, oppervlaktekwaliteit, en structurele integriteit van het laatste onderdeel.

In tegenstelling tot conventioneel zandgieten, Precisiegietstukken van roestvrij staal vereisen extreem nauwe toleranties, stabiele matrijsgeometrie bij verhoogde temperaturen, en consistente schaalsterkte tijdens het gieten en stollen van metaal.

Onder alle beïnvloedende factoren, zoals krimp van legeringen, stollingsgedrag, en thermische vervorming – de keramisch schaalsysteem speelt een beslissende rol.

Dit artikel biedt een uitgebreide en technisch gefundeerde analyse van de manier waarop schelpen voor precisiegietstukken van roestvrij staal worden vervaardigd, met bijzondere aandacht voor de drie dominante industriële routes: waterglazen schelpen, silicasol-schelpen, en hybride shell-systemen.

1. Rol van de keramische schaal bij precisiegieten

In roestvrij staal precisie gieten, de keramische schaal dient als zowel een gietvorm en een structureel ondersteuningssysteem, het bepalen van de maatnauwkeurigheid van het uiteindelijke gietstuk, oppervlaktekwaliteit, en structurele integriteit.

De rol ervan kan vanuit verschillende technische perspectieven worden geanalyseerd:

Dimensionale reproductie

De schaal moet reproduceer nauwkeurig de geometrie van het waspatroon, inclusief fijne details zoals filets, gaten, draden, en dunne muren.

Elke krimp of vervorming in de schaal vertaalt zich direct in maatfouten in het uiteindelijke gietstuk.

Thermische stabiliteit

Roestvrij staal giet bij hoge temperaturen (≈1550–1650°C). De schaal moet behouden blijven mechanische sterkte en stijfheid tijdens het verwarmen en het vullen van metaal. Onvoldoende thermische weerstand kan leiden tot kromtrekken, kraken, of instorten van de mal.

Gecontroleerde warmteoverdracht

De schaal fungeert als een thermische barrière, het regelen van de afkoelsnelheid van het metaal.

Een goede warmteoverdracht zorgt ervoor uniforme verharding, vermindert interne spanningen, en minimaliseert defecten zoals porositeit of heetscheuren.

Gaspermeabiliteit

Tijdens het gieten, opgesloten gassen moet door de schaal ontsnappen om gasporositeit te voorkomen.

Goed ontworpen schalen balanceren dichtheid en permeabiliteit om gasafvoer mogelijk te maken zonder de vormsterkte in gevaar te brengen.

Defectbeperking

De keramische schaal voorkomt veel voorkomende gietfouten door:

- Het verminderen van de vorming van zandinsluitsels

- Minimaliseren oxidatie op het grensvlak tussen metaal en mal

- Beperkend oppervlakteruwheid En onregelmatigheden bij het krimpen

2. Drie belangrijke processen voor het maken van schelpen voor precisiegietstukken van roestvrij staal

Gebaseerd op het gebruikte type bindmiddel, Processen voor het maken van schaalschelpen voor precisiegietstukken van roestvrij staal worden in drie categorieën ingedeeld, elk met verschillende technische kenmerken, kwaliteitsprestaties, en kostenvoordelen.

2.1 Proces voor het maken van waterglasschelpen

De waterglas proces is de meest gebruikte technologie voor het maken van schelpen bij precisiegieten van roestvrij staal, gekenmerkt door lage kosten en eenvoudige bediening.

Kernprincipes:

Natriumsilicaat (waterglas) dient als bindmiddel, gemengd met vuurvast zand (siliciumzand, zirkoon zand) om een coating te vormen.

Ammoniumchloride (NH₄cl) of ammoniumsulfaat wordt gebruikt als verharder; de verharder reageert met waterglas om kiezelzuurgel te genereren, die het vuurvaste zand stolt en bindt om de schaal te vormen.

Proceskenmerken:

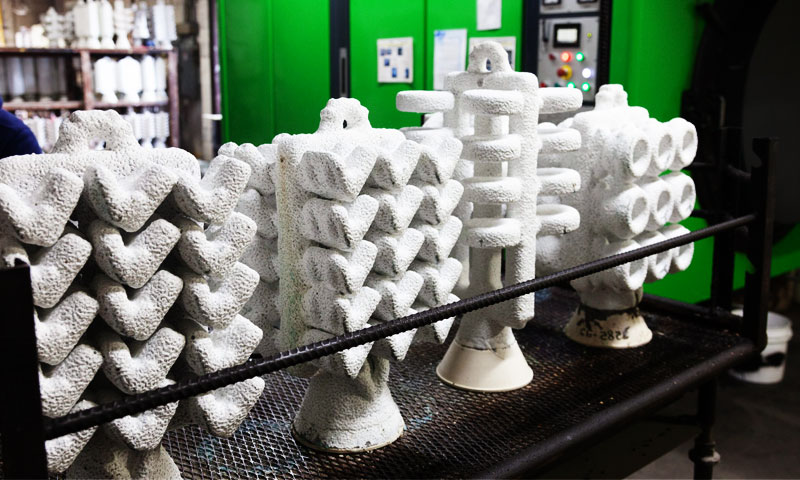

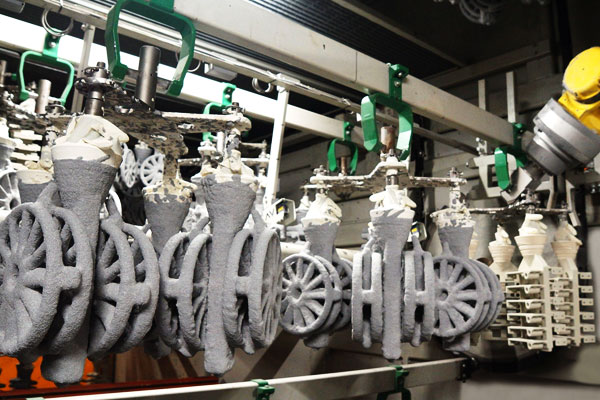

De schaal wordt gevormd door 3-5 lagen coating en schuren, met een totale dikte van 5-8 mm.

Na het coaten van elke laag, de schaal wordt gedurende 1 à 2 minuten ondergedompeld in verharder, vervolgens 2-4 uur aan de lucht gedroogd bij kamertemperatuur.

Prestatie & Kwaliteit voor- en nadelen

Voordelen: Lage grondstofkosten (waterglas is 1/3 de prijs van silicasol); eenvoudig proces, geen speciale droogapparatuur nodig;

hoge productie-efficiëntie, geschikt voor massaproductie van gietstukken met gemiddelde precisie.

Beperkingen: Vergeleken met silicasol-schalen, waterglasschalen houden resterend natriumsilicaat vast, resulterend in een lagere sterkte bij hoge temperaturen (≤15 MPa bij 1000℃ vs. silicasol ≥25 MPa) en slechte vervormingsweerstand.

De geproduceerde gietstukken hebben ruwe oppervlakken (RA 12.5-25 μm), met veelvoorkomende gebreken zoals zandinsluitsels en krimpporositeit; maatnauwkeurigheid is relatief laag (tolerantie ±0,15–0,3 mm).

Toepasselijke scenario's:

Algemene roestvrijstalen precisiegietstukken met lage eisen aan oppervlakteafwerking en nauwkeurigheid, zoals gewone machineonderdelen, hardware-accessoires, en lagedrukpijpleidingcomponenten.

De meeste kleine en middelgrote gieterijen geven prioriteit aan dit proces vanwege kostenbeheersing.

2.2 Proces voor het maken van silicasolschelpen

De silicasol-proces is een hoogwaardige technologie voor het maken van schelpen, op maat gemaakt voor hoogwaardige precisiegietstukken van roestvrij staal, bekend om zijn uitstekende maatnauwkeurigheid en oppervlaktekwaliteit.

Kernprincipes:

Colloïdaal silica (Silica sol, deeltjesgrootte 10–20 nm) fungeert als bindmiddel, met vuurvast zand (zeer zuiver zirkoonzand, gesmolten kwartszand) als aggregaat.

In tegenstelling tot waterglas, silicasol vereist geen chemische verharders; het hardt uit door uitdroging en condensatie in een omgeving met constante temperatuur en vochtigheid.

Proceskenmerken:

De schaal vereist 5-7 lagen coating en schuren, totale dikte 7–10 mm. Elke laag moet bij een constante temperatuur worden gedroogd (20–25℃) en constante luchtvochtigheid (40–60%) kamer gedurende 8-12 uur.

Het droogproces is van cruciaal belang: langzaam, uniforme droging zorgt ervoor dat de schaal een dichte structuur vormt, uniforme structuur zonder scheuren.

Prestatie & Kwaliteit voor- en nadelen

Voordelen: De silicasolschaal heeft een hoge zuiverheid (geen resterende alkalische stoffen) en uitstekende prestaties bij hoge temperaturen:

sterkte bij hoge temperaturen ≥25 MPa bij 1000℃, goede thermische schokbestendigheid, en minimale lineaire verandering (≤0,15%) tijdens verwarming en koeling.

Gietstukken hebben een hoge maatnauwkeurigheid (tolerantie ±0,05–0,1 mm) en gladde oppervlakken (RA 3.2-6.3 μm),

met vrijwel geen zandinsluitingsdefecten; de interne structuur is dicht, voldoen aan de eisen van hoogwaardige toepassingen.

Beperkingen: Hoge kosten: silicasolbindmiddel is 3 keer duurder dan waterglas; de droogkamer met constante temperatuur en vochtigheid verhoogt de investering in apparatuur;

lange droogtijd (totale droogtijd 48–72 uur) vermindert de productie-efficiëntie, waardoor de totale productiekosten stijgen.

Toepasselijke scenario's:

Hoogwaardige roestvrijstalen precisiegietstukken met strenge eisen voor nauwkeurigheid, oppervlakteafwerking, en interne kwaliteit,

zoals ruimtevaartcomponenten, medische instrumenten, Automotive motoronderdelen, en maritieme precisiekleppen.

Het is het voorkeursproces voor fabrikanten die hoge productkwaliteiten nastreven.

2.3 Proces voor het maken van silicasol-composietschalen

Het silicasol-composietproces integreert de voordelen van waterglas- en silicasol-processen, het vinden van een evenwicht tussen kwaliteit en kosten,

en is de reguliere keuze geworden voor batchproductie van middelgrote tot hoogwaardige roestvrijstalen precisiegietstukken.

Kernprincipes:

Het heeft een “hybride bindmiddel”-ontwerp: de binnenste 2-3 lagen (contact maken met het waspatroon) gebruik silicasol als bindmiddel om de gladheid van het oppervlak en de maatnauwkeurigheid te garanderen;

de buitenste 2 à 3 lagen gebruiken waterglas als bindmiddel om de sterkte van de schaal te vergroten en de kosten te verlagen.

De binnenste lagen worden gedroogd in een omgeving met constante temperatuur en vochtigheid, terwijl de buitenste lagen chemische verharders gebruiken voor snelle uitharding.

Proceskenmerken:

Combineert de hoogwaardige binnenlaag van het silicasolproces en de goedkope buitenlaag van het waterglasproces;

totale schaaldikte 6–9 mm, totale productiecyclus 24–36 uur – sneller dan het zuivere silicasolproces en nauwkeuriger dan het zuivere waterglasproces.

Prestatie & Kwaliteit voor- en nadelen

Voordelen: Kwaliteitsstabiliteit is beter dan het waterglasproces, maar iets minder dan het pure silicasolproces; gietstukken hebben een oppervlakteafwerking Ra 6,3–12,5 μm en maatnauwkeurigheid ±0,1–0,2 mm, voldoen aan de eisen van de meeste middelgrote tot hoogwaardige mechanische producten.

De productiekosten zijn 40-50% lager dan bij het zuivere silicasolproces, met een hoger rendement dan het waterglasproces voor hoogwaardige gietstukken.

Beperkingen: Procescontrole is complexer dan het maken van shells in één proces; het grensvlak tussen de binnenlaag van silicasol en de buitenlaag van waterglas vereist strikte parameterafstemming om delaminatie te voorkomen;

het kan het precisieniveau van het pure silicasolproces niet bereiken.

Toepasselijke scenario's:

Batchproductie van middelgrote tot hoogwaardige roestvrijstalen mechanische producten, zoals hydraulische componenten, precisie tandwielen, Pomp Impellers, en onderdelen van bouwmachines.

Het is de optimale keuze voor fabrikanten die zowel kwaliteit als kosteneffectiviteit nastreven.

3. Kritische controlepunten voor hoogwaardige roestvrijstalen gietschalen

Ongeacht het toegepaste proces voor het maken van schelpen, verschillende belangrijke controlepunten moeten strikt worden gevolgd om de kwaliteit van de schaal en de werpprestaties te garanderen:

- Concentratiecontrole van bindmiddel: Voor waterglas, modulus 2,8–3,2 en dichtheid 1,26–1,30 g/cm³ zijn optimaal;

voor silicasol, vastestofgehalte 30–32% en pH 9–10 zorgen voor stabiliteit van de coating en hechtsterkte. - Vuurvaste zandmatching: Binnenste lagen gebruiken fijnkorrelig zand (100–200 mesh) voor gladheid; buitenste lagen gebruiken grofkorrelig zand (40–80 mesh) voor kracht.

Zeer zuiver zirkoonzand heeft de voorkeur voor roestvrijstalen gietstukken om chemische reacties met gesmolten staal te voorkomen. - Drogen & Verhardingsparameters: Voor waterglasschelpen, verharderconcentratie 20–25% zorgt voor een gelijkmatige uitharding;

voor silicasolschalen, constante temperatuur 22 ± 2 ℃ en vochtigheid 50 ± 5% voorkomen scheuren en delaminatie. - Shell-laagontwerp: Het aantal lagen en de dikte worden bepaald door de gietgrootte: kleine gietstukken (≤50 mm) heb 3-4 lagen nodig,

middelgrote gietstukken (50–200 mm) 5–6 lagen, Grote gietstukken (>200 mm) 7–8 lagen om de impact van gesmolten staal te weerstaan. - Ontharen & Controle van het braden: Na het maken van schelpen, Bij het ontwassen bij 100–120℃ worden de waspatronen volledig verwijderd;

Roosteren op 900–1050℃ gedurende 2–4 uur elimineert het resterende organische materiaal, verbetert de sterkte van de schaal, en vermindert gasdefecten in gietstukken.

4. Vergelijkende evaluatie van Shell-systemen

| Functie / Eigendom | Waterglas (Natriumsilicaat) | Silica Sol | Hybride (Waterglas + Silica Sol) |

| Binder / Verhardingsmethode | Uitharden met ammoniumchloride of CO₂ | Colloïdaal silica + zure katalysator, gedroogd in gecontroleerde temperatuur/vochtigheid | Combinatie van beide methoden |

| Dimensionale nauwkeurigheid | Medium | Hoog | Middelhoog |

| Oppervlakteafwerking | Gemiddeld tot laag | Hoog | Middelhoog |

| Thermisch & Mechanische sterkte | Gematigd | Hoog | Matig-hoog |

| Kosten | Laag | Hoog | Medium |

| Typische toepassingen | Algemene machines, gietstukken met lage precisie | Hoge nauwkeurige componenten, ruimtevaart, kleppen, pompen | In massa geproduceerde mechanische componenten met verbeterde kwaliteit |

Belangrijkste voordelen |

Lage kosten, eenvoudig proces | Uitstekende dimensionale controle, Superieure oppervlakteafwerking, laag defectpercentage | Betere stabiliteit dan waterglas, lagere kosten dan pure silicasol |

| Belangrijkste beperkingen | Lagere sterkte bij hoge temperatuur, gevoelig voor vervorming, ruwer oppervlak, meer defecten | Hogere kosten, langere verwerkingstijd, vereist strikte milieucontrole | Oppervlakteafwerking en precisie niet zo hoog als pure silicasol, procesbeheersing is nog steeds nodig |

5. Conclusie

Shell-productie is een beslissende technologie bij het precisiegieten van roestvrij staal, directe invloed op de nauwkeurigheid, oppervlakte -integriteit, en defectvorming.

Terwijl waterglas, Silica sol, en composietschaalsystemen hebben elk inherente voordelen en beperkingen, geen enkel proces is universeel optimaal.

Modern precisiegieten krijgt steeds meer de voorkeur procesoptimalisatie en hybride shell-strategieën, balans tussen prestaties en kosten en tegelijkertijd een stabiele kwaliteit garanderen.

Door de juiste selectie van shell-systemen en strenge procescontrole, fabrikanten kunnen consistent hoogwaardige roestvrijstalen precisiegietstukken produceren die voldoen aan veeleisende industriële normen.