1. Invoering

Ductiele ijzerinvesteringsgieten fuseert de hoge sterkte, Ductiele aard van nodulair gietijzer met de fijne precisie van investeringen (verloren was) gieten.

Het is een geavanceerde productiemethode die ideaal is voor het produceren van dimensioneel nauwkeurige en structureel veeleisende onderdelen.

Deze techniek is vooral handig wanneer ingewikkelde geometrieën, nauwe toleranties, en mechanische betrouwbaarheid zijn essentieel - zoals in de auto, verdediging, ruimtevaart, en energietoepassingen.

2. Wat is ductiele ijzeren investeringsuitgieten?

Ductiele ijzerinvesteringsgieten is een precisie-metaalgietproces dat de superieure mechanische eigenschappen van ductiel ijzer combineert met de hoge nauwkeurigheid en fijne detailcapaciteit van de Investeringscastingmethode (ook wel verlorenwasgieten genoemd).

Het is ideaal voor het produceren van kleine tot middelgrote, ingewikkelde onderdelen die zowel sterkte als dimensionale precisie vereisen.

Belangrijkste definities:

- Nodulair gietijzer (ook wel genoemd knobbeltijzer of SG -ijzer) is een soort gietijzer dat bekend staat om zijn hoge sterkte, ductiliteit, en slagvastheid vanwege zijn sferoïdaal (knoop-) grafiet structuur.

- Investeringscasting is een vormproces waarbij een waspatroon is bedekt met refractair keramisch materiaal om een mal te vormen.

Nadat de was is gesmolten, gesmolten metaal wordt in de holte gegoten om het onderdeel te vormen.

3. Waarom investeringscasting gebruiken voor ductiel ijzer?

Ductiel ijzer Investeringscasting behandelt een belangrijke kloof in metalen giettoepassingen: Traditioneel zandgieten van ductiel ijzer, Hoewel economisch en schaalbaar, worstelt met fijne geometrische details, nauwe toleranties, en dunne muur secties.

Deze beperkingen maken het ongeschikt voor precisiecomponenten of onderdelen met ingewikkelde interne structuren.

Anderzijds, Staalbeleggingsgietstukken, Hoewel in staat om een hoge dimensionale nauwkeurigheid te bereiken, Ontbreekt de kostenefficiëntie van ductiel ijzer, superieure machinaliteit, en inherente trillingsdempelen eigenschappen, die van cruciaal belang zijn in veel dynamische of ruisgevoelige omgevingen.

Ductiele ijzerinvesteringsgieten komt dus naar voren als een optimale oplossing voor toepassingen die eisen Zowel precisie als mechanische robuustheid, Het vullen van een optreden en economische kloof tussen zandgieten en stalen precisie gieten.

Het maakt de productie van complex mogelijk, Net-vormige componenten die de gewenste eigenschappen van ductiel ijzer behouden-hoge sterkte-gewichtsverhouding, ductiliteit, slagvastheid, en dempingscapaciteit-Terwijl ze bijna-netvorm nauwkeurigheid bereiken.

4. Het ductiele ijzerinvesteringsproces

De ductiel ijzer investeringsgieten Proces volgt de fundamentele fasen van traditionele gieten in verloren wax.

Maar bevat precieze metallurgische bedieningselementen en gespecialiseerde technieken om het unieke stollingsgedrag en de vorming van grafietstructuur van ductiel ijzer aan te passen.

4.1 Patroon creatie

- Waspatronen: Waxpatronen met een hoge precisie worden geproduceerd door spuitgieten of 3D-printen, met krimptoeslagen van 0,5–2% om de samentrekking van het metaal tijdens het afkoelen te compenseren.

Voor componenten met ultrafijne eigenschappen, zoals dunne wanden tot en met 0.5 mm of complexe interne kanalen – stereolithografie (SLA) 3D-gedrukte patronen hebben vaak de voorkeur, biedt een nauwkeurigheid tot ±0,02 mm. - Patroonmontage: Individuele waspatronen worden op een centrale wasspruit gemonteerd om een boomachtige structuur te vormen.

Een enkele schil (ca.. 10 kg capaciteit) kan 5–10 delen bevatten, het optimaliseren van de doorvoer en het gebruik van keramisch materiaal.

4.2 Shell -gebouw

- Slurry-coating: De geassembleerde wasboom wordt herhaaldelijk ondergedompeld in een vuurvaste keramische slurry bestaande uit aluminiumoxide, silica, of zirkonia.

Voor nodulair gietijzer, Op zirkoniumoxide gebaseerde slurries zijn ideaal vanwege hun superieure vuurvastheid (>2700°C), vereist voor het hanteren van gesmolten ijzer bij 1300–1350 °C. - Stucwerk en drogen: Na elke slurrydip, de natte coating wordt bestrooid met vuurvaste korrels (stucwerk) zoals gesmolten silica of aluminiumoxide om de dikte en sterkte van de schaal op te bouwen.

Het patroon wordt vervolgens gedroogd in een kamer met gecontroleerde vochtigheid.

Typisch, 6–8 lagen worden aangebracht, resulterend in een robuuste schaal van 5–10 mm die bestand is tegen de mechanische en thermische belastingen van het gieten van ijzer. - Verdwijn en schieten: Was wordt uit de schaal verwijderd via autoclaveren of flitsverhitting (100–160°C).

Bij het bakken op hoge temperatuur bij 800–1000 °C wordt achtergebleven was geëlimineerd, die ook de schaal sintert, waardoor de buigsterkte wordt vergroot tot 5–10 MPa en de maatvastheid tijdens het gieten wordt gegarandeerd.

4.3 Smelten en knobbeltje

De unieke metallurgie van nodulair gietijzer vereist nauwkeurige controle tijdens het smelten:

- Voorbereiding van legering: Ijzer (94–96%), koolstof (3.2–3,8%), silicium (2.0–2,8%) worden gesmolten in een inductieoven bij 1400–1500 °C.

- Knobbeltje: Magnesium (0.03–0,08%) of cerium (0.02–0,06%) wordt toegevoegd om flake -grafiet te transformeren in bolvormige knobbeltjes.

Deze stap is van cruciaal belang - zelfs 0.04% zwavel (Een knobbeltje gif) kan de microstructuur verpesten. - Inenting: Ferrosilicon (0.2–0,5%) wordt na de nodulisatie toegevoegd om knobbeltjes te verfijnen (5–20 knobbeltjes/mm²) en voorkom kil (Martensite -formatie).

4.4 Gieten en stolling

- Gieten: Gesmolten ductiel ijzer (1300–1350 ° C) wordt in de warme schaal gegoten (800–1000 ° C) Om de thermische schok te minimaliseren.

De hoge thermische geleidbaarheid van de schaal (1–2 w/m · k) Versnelt koeling tot 20–30 ° C/min - sneller dan zandgieten (5–20 ° C/min)- Refining graanstructuur. - Verharding: Graphietknobbeltjes vormen zich tijdens het koelen, met de keramische schaal die de krimp beperkt (3–5% volumetrisch) Om de porositeit te verminderen.

Risers zijn minimaal vanwege het bijna-net-vorm-ontwerpontwerp van beleggingscasting.

4.5 Afwerking

- Verwijdering van de schaal: De geharde keramische schaal wordt verwijderd met behulp van trillingsmethoden, mechanische impact, of hogedruk waterstorten.

- Snijden en schoonmaken: Individuele gietstukken worden gescheiden van het poortsysteem en gemalen om eventuele restmetaal bij poortverbindingen of scheidingslijnen te verwijderen.

- Warmtebehandeling (Optioneel):

-

- Gloeien: Uitgevoerd bij 850–900 ° C voor maximaal 2 uren om het materiaal te verzachten voor eenvoudiger bewerking.

- Temperen (T6-achtige behandeling): Uitgevoerd bij 500 - 550 ° C om de sterkte te verbeteren, taaiheid, en vermoeidheidsweerstand in dragende delen.

5. Metallurgische voordelen van investeringen Cast Ductile Iron

De gecontroleerde koeling en de stijfheid van beleggingen en de stijfheid van de schaal verbeteren de microstructuur van ductiel ijzer:

- Verfijnde grafietknobbeltjes: Snellere koeling (20–30 ° C/min) produceert kleiner, Meer uniforme knobbeltjes (10–20 knobbeltjes/mm² vs. 5–10 in zandgieten),

toenemende treksterkte met 10-15% (bijv., 450 MPA vs. 400 MPA voor One-GJS-400-15). - Verminderde porositeit: Keramische schelpen beperken de insluiting van de gas, met porositeit <0.5% (versus. 1–2% in zandgieten), Verbetering van de vermoeidheidsweerstand (120–140 MPa bij 10⁷ cycli vs. 100–120 MPA).

- Uniforme matrix: De gelijkmatige koeling van de schaal minimaliseert segregatie, Dit resulteert in een consistente ferriet/perlietmatrix, essentieel voor onderdelen met dunne wanden (1–3 mm) waar zandgieten broze koelzones kan vormen.

6. Gemeenschappelijke cijfers van ductiele ijzerinvesteringen casting

Gietijzeren gietstukken ondersteunen een verscheidenheid aan kwaliteiten, elk op maat gemaakt voor specifieke mechanische onderdelen, thermisch, of corrosiebestendige prestaties.

Deze kwaliteiten worden gedefinieerd door internationale normen zoals ASTM A536, ISO 1083, en EN-GJS (Europa), en variëren vooral in treksterkte, verlenging, hardheid, En nodulariteit.

| Cijfer | Standaard | Treksterkte (MPa) | Opbrengststerkte (MPa) | Verlenging (%) | Typische toepassingen | Belangrijkste kenmerken |

| GJS-400-15 | EN-GJS-400-15 | ≥ 400 | ≥ 250 | ≥ 15 | Pompbehuizingen, kleplichamen, beugels | Uitstekende ductiliteit en gietbaarheid |

| GJS-500-7 | EN-GJS-500-7 | ≥ 500 | ≥ 320 | ≥ 7 | Automotive knokkels, Suspensiearmen, pijpfittingen | Goede balans tussen sterkte en taaiheid |

| GJS-600-3 | EN-GJS-600-3 | ≥ 600 | ≥ 370 | ≥ 3 | Structurele delen, versnellingen, flenzen | Hogere kracht, matige verlenging |

| ASTM A536 65-45-12 | ASTM A536 | ≥ 450 | ≥ 310 | ≥ 12 | Compressorbehuizingen, industriële machines | Gemeenschappelijke Amerikaanse kwaliteit met uitgebalanceerde eigenschappen |

| ASTM A536 80-55-06 | ASTM A536 | ≥ 550 | ≥ 380 | ≥ 6 | Asdragers, hubs, riemriem | Hoger draagvermogen |

| ASTM A536 100-70-03 | ASTM A536 | ≥ 700 | ≥ 480 | ≥ 3 | Tandwielen met hoge belasting, zware structurele onderdelen | Hoge sterkte, beperkte ductiliteit |

| Austempered ductiel ijzer (Adi) | ASTM A897 / EN-GJS-800-8 | 800–1600 (Afhankelijk van de klas) | 500–1200+ | 1–10 | Versnellingen, railcomponenten, schokbelaste onderdelen | Uitzonderlijke sterkte en slijtvastheid |

| Ni-Resist nodulair gietijzer | ASTM A439 Type D2 | ~ 400–600 | ~ 200–300 | ~ 10–15 | Corrosiebestendige onderdelen in maritieme en chemische omgevingen | Verbeterde corrosie/thermische stabiliteit |

7. Voordelen van ductiele ijzeren investeringen casting

Gietgietijzer combineert de mechanische voordelen van nodulair gietijzer met de precisie van gietgietwerk, het aanbieden van een krachtige oplossing voor geavanceerde technische toepassingen.

Precisie & Complexiteit

- Fijne eigenschappen: Reproduceert nauwkeurig kleine functies zoals 0.5 mm schroefdraad, 1 mm wanddikte, En complexe interne kanalen die met zandgieten vrijwel onmogelijk zijn.

- Verminderde bewerking: Levert bijna-netvormige componenten die verminder de nabewerking met 70-90%, bespaart tijd en arbeidskosten, vooral bij nauwe toleranties of ingewikkelde geometrieën.

Materiaalefficiëntie

- Hoge opbrengst: Materiaalgebruikspercentages van 85–95% aanzienlijk beter presteren dan zandgieten (60–70%), het minimaliseren van afval.

- Kostenoptimalisatie: Hoewel de kosten vooraf hoger zijn, de materiaal- en bewerkingsbesparingen maken het economisch levensvatbaar componenten van gemiddelde tot hoge waarde.

Verbeterde mechanische eigenschappen

- Superieure microstructuur: Snelle koelsnelheden (20–30 ° C/min) in keramische schelpen verfijnen de verdeling van de grafietknobbels en de korrelgrootte.

- Verbeterd vermoeidheidsleven: Verminderde porositeit en verfijnde knobbeltjes versterken weerstand tegen vermoeidheid en mechanische integriteit, verlengt de levensduur van onderdelen met 20–30% in dynamische laadomgevingen.

Ontwerpvrijheid

- Topologie-optimalisatie: Compatibel met 3D-geprinte patronen die dit mogelijk maken rooster structuren, interne koelkanalen, en holle profielen.

- Gewichtsreductie: Structurele optimalisatie kan het gewicht van de componenten verminderen 30–40% met behoud van sterkte en stijfheid – cruciaal voor de lucht- en ruimtevaart, automobiel, en medische industrieën.

8. Beperkingen en uitdagingen van ductiele ijzerinvesteringen casting

Ondanks zijn voordelen, Het gieten van nodulair gietijzer brengt verschillende beperkingen met zich mee die zorgvuldig moeten worden beheerd.

Hogere initiële kosten

- Gereedschappen en materialen: Wasinjectiematrijzen en hoogwaardige keramische schelpen (bijv., op basis van zirkonia) het proces maken 3–5 × duurder dan zandgieten.

- Kosten rechtvaardiging: Het meest geschikt voor High-performance of zeer nauwkeurige toepassingen (bijv., ruimtevaart, verdediging, medisch) waar de voordelen op lange termijn opwegen tegen de initiële kosten.

Groottebeperkingen

- Shell kracht: Keramische schelpen zijn fragiel voorbij een bepaalde massa. De meeste beleggingscastings zijn beperkt tot <10 kg.

- Schaalbeperkingen: Grote of dikke onderdelen (bijv., >100 mm wanddikte) Zijn Beter geschikt voor zand- of shell -schimmelgieten.

Knobbelsgevoeligheid

- Zwavel: De ingesloten keramische schaal behoudt meer zwavel dan zandvormen, vereisen dat smeltzwavelniveaus zijn <0.02% (strenger dan <0.03% in zandgieten).

- Microstructuurrisico: Slechte zwavelcontrole degradeert de nodulariteit, leidend tot brosse of vlokkenachtig grafiet-leven op ductiliteit en vermoeidheidsleven.

Langere doorlooptijden

- Procescomplexiteit: De investeringscyclus - inclusief Waxpatroonproductie, Multi-layer shell-gebouw, En wax- kan nemen 2–4 weken.

- Langzamere iteratie: Niet ideaal voor snelle prototypering of korte doorlooptijdprojecten, tenzij gecombineerd met additieve productie (bijv., 3D-geprinte mallen of patronen).

9. Veel voorkomende toepassingen van casting van ductiele ijzeren investeringen

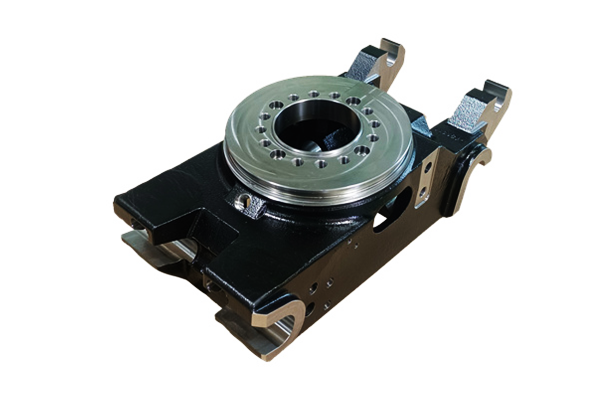

Industrieel & Mechanische componenten

- Precisie versnellingsbanden En versnellingsplannen

- Hoge belasting beugels En montage flenzen

- Hydraulische pompcomponenten En kleplichamen

- Compressorwaaiers En rotoren

Lucht- en ruimtevaart

- Structurele beugels met gewichtsverminderende roosters

- Landingsgestelverbindingen En actuator armen

- Raketvinbevestigingen En torentje behuizingen

- Hoge vermoeidheidsbestendigheid sensor behuizingen

Automobiel & Vervoer

- Lichtgewicht Suspensiearmen En Beheersarmen

- Differentiële dragers En knokkels

- Hoge precisie spruitstukken En onderdelen van de turbocompressor

- Aangepast beugels voor elektrische voertuigen en monteert

Medische apparatuur

- Biocompatibel orthopedische steunen En prothetische frames

- MRI-compatibele non-ferro behuizingen

- Duurzaam rolstoel gewrichten En verbindingen

Gereedschap & Machines

- Precisie mallen, armaturen, En Frames van werktuigmachines

- Slijtvast houders voor matrijzen En armen klemmen

- Hoge duurzaamheid robotachtige vingers En grijpers

Bouw & Architectonisch

- Hoge sterkte ankers laden, scharnier armen, En connectoren

- Stijlvol decoratieve structurele elementen met complexe details

- Gevelsteunframes met verminderd gewicht

10. Vergelijking met zandgieten en andere methoden

| Aspect | Investeringscasting (Nodulair gietijzer) | Zandgieten | Verloren schuimgieten | Centrifugaal gieten |

| Dimensionale nauwkeurigheid | Uitstekend (± 0,2 - 0,5 mm); bijna-netvorm | Gematigd (± 1,0-2,0 mm); vereist meer bewerking | Goed (± 0,5 - 1,0 mm); Beter dan zandgieten | Hoog in cilindrische delen (±0,3–0,7 mm) |

| Oppervlakteafwerking | Superieur (RA 1.6-3.2 μm) | Ruwer (Ra 6,3-25 μm); nabewerking nodig | Eerlijk (RA 3.2-12.5 μm) | Erg goed (RA 1.6-6.3 μm) |

| Complexe geometrie | Uitstekend; ondersteunt ondersneden, dunne muren (0.5–1 mm), Interne kenmerken | Beperkt; Niet geschikt voor ingewikkelde details | Goed; maakt gematigde complexiteit mogelijk | Arm; Het beste voor eenvoudig, symmetrische geometrieën |

| Materiaalgebruik | Hoog (85–95%) | Lager (60–75%) | Gematigd (70–85%) | Matig - Hoog; hangt af van het riserontwerp |

| Mechanische eigenschappen | Verbeterd vanwege fijnere graan en lage porositeit | Goed, Maar lager dan casting in beleggingen | Vergelijkbaar met zandgieten | Uitstekende richtingsterkte |

| Kosten (per eenheid) | Hoog voor een laag volume; Economisch voor precisie hoogwaardige delen | Laag; Ideaal voor groot, goedkope productie | Medium; Tooling is goedkoper dan investeringen | Medium tot hoog; Setup -kosten zijn afhankelijk van schimmel |

| Gereedschapskosten | Hoog (Iets sterft + schaalmateriaal) | Laag (hout/metaalpatroon) | Laag tot medium | Medium (roterend schimmelsysteem vereist) |

| Doorlooptijd | Lang (2–4 weken voor gereedschap & shell -gebouw) | Kort (1–2 weken) | Kort tot medium | Medium |

| Onderdeelgrootte mogelijk | Klein tot medium (typisch <50 kg) | Klein tot erg groot (tot enkele tonnen) | Medium tot groot | Beperkt tot cilindrische delen (<500 mm Ø meestal) |

| Geschikte toepassingen | Lucht- en ruimtevaart, medisch, Automotive precisieonderdelen | Motorblokken, machinebases, putdeksels | Complexe gietstukken zoals motorhoofden, pompbehuizingen | Pijpen, bussen, mouwen, ringen |

11. Kwaliteitsborging en inspectienormen

Om te voldoen aan veeleisende prestatie- en regelgevingsbehoeften, typische inspecties omvatten:

- NDT: Röntgenfoto, ultrasoon, kleurstof penetrant testen

- Mechanische testen: Trek, hardheid, verlenging

- Microstructuuranalyse: Grafietnodulariteit en matrixfase

- Dimensionale inspectie: CMM (Coördinatie meetmachine)

- Normen volgden: ASTM A536, ISO 1083, IN 1563

12. Conclusie

Ductiele ijzerinvesteringsgieten is een nauwkeurig, productiemethode met hoge integriteit voor veeleisende toepassingen die sterkte vereisen, complexiteit, en dimensionale controle.

Hoewel het gepaard gaat met hogere initiële kosten, het vermindert de bewerking aanzienlijk, montage, en kwaliteitscontrole-overhead, vooral voor onderdelen die nauwe toleranties en uitstekende prestaties vereisen.

Terwijl industrieën lichter eisen, sterker, en complexere componenten, nodulair gietijzer blijft aan populariteit winnen in cruciale sectoren over de hele wereld.

DEZE Offers Ductile Iron Casting Services

Bij DEZE, Wij zijn gespecialiseerd in het leveren van high-performance ductiele ijzeren gietstukken met behulp van een volledig spectrum van geavanceerde castingtechnologieën.

Of uw project de flexibiliteit van groen zandgieten, de precisie van shell -schimmel of investeringsgieten,

de kracht en consistentie van metalen metalen schimmel (permanente mal) gieten, of de dichtheid en zuiverheid geleverd door centrifugaal En Lost schuim gieten,

DEZE Heeft de technische expertise en productiecapaciteit om aan uw exacte specificaties te voldoen.

Onze faciliteit is uitgerust om alles af te handelen, van prototype-ontwikkeling tot productie met een groot volume, ondersteund door rigoureus kwaliteitscontrole, Materiële traceerbaarheid, En metallurgische analyse.

Van automotive en energiesectoren naar infrastructuur en zware machines, DEZE Levert op maat gemaakte castingoplossingen die metallurgische uitmuntendheid combineren, dimensionale nauwkeurigheid, en langetermijnprestaties.

Neem contact met ons op, Ontvang direct een offerte>>

Veelgestelde vragen

Is ductiele ijzerinvesteringsgietgast geschikt voor grote componenten?

Typisch nee. Investeringsuitgieten blinkt uit in het produceren van kleine tot middelgrote onderdelen met ingewikkelde vormen. Voor grote componenten, Zandgieten is zuiniger.

Hoe verhoudt ductiel ijzer zich tot staal in investeringsgieten?

Ductiel ijzer Biedt betere trillingsdemping en castability, terwijl staal superieure treksterkte en slijtvastheid biedt. De keuze hangt af van de belasting- en duurzaamheidsbehoeften van de applicatie.

Welke toleranties kunnen worden bereikt met investeringsuitgietende ductiel ijzer?

Dimensionale toleranties van ± 0,1-0,3 mm zijn typisch, Afhankelijk van de complexiteit en de grootte van de onderdeel.

Kunnen ductiele ijzeren investeringsafgieters worden gelast?

Lassen is mogelijk, maar kan vereisen dat voorverwarmings- en post-lodde warmtebehandeling om barsten te voorkomen en de integriteit van de microstructuur te behouden.

Is beleggingscasting kosteneffectief voor productie met een laag volume?

Het hangt ervan af. Voor precisieonderdelen met een laag volume met complexe geometrie, Investeringscasting kan dure bewerking en multi-delige assemblages elimineren, De hogere gereedschapskosten compenseren.