1. Invoering

Gloeien is een warmtebehandeling proces ontworpen om de fysische en soms chemische eigenschappen van een materiaal te wijzigen, waardoor de werkbaarheid wordt verbeterd.

Historisch gezien, Vroege metallurgisten gebruikten gloeien om metalen te verzachten na het smeden, En na verloop van tijd,

Het proces is geëvolueerd naar een geavanceerde techniek die wordt gebruikt in diverse industrieën zoals Automotive, ruimtevaart, elektronica, en productie.

Opmerkelijk, Gloeien verbetert niet alleen de ductiliteit en vermindert de restspanningen, maar verfijnt ook de korrelstructuur, leidend tot verbeterde bewerkbaarheid en algehele prestaties.

In het huidige competitieve industriële landschap, Het beheersen van gloeien is cruciaal voor het optimaliseren van materiaalprestaties.

Dit artikel onderzoekt gloeien van wetenschappelijk, proces, ontwerp, economisch, omgevings-, en toekomstgerichte perspectieven, Zorgen voor een holistisch begrip van zijn rol in moderne materiële engineering.

2. Fundamentals of Glanning

Definitie en doel

In de kern, gloeien omvat het verwarmen van een materiaal tot een specifieke temperatuur, Houd het voor een vaste periode vast, en het vervolgens met een gecontroleerde snelheid afkoelen.

Dit proces biedt de energie die nodig is voor atomen binnen de microstructuur van het materiaal om te migreren en te herschikken.

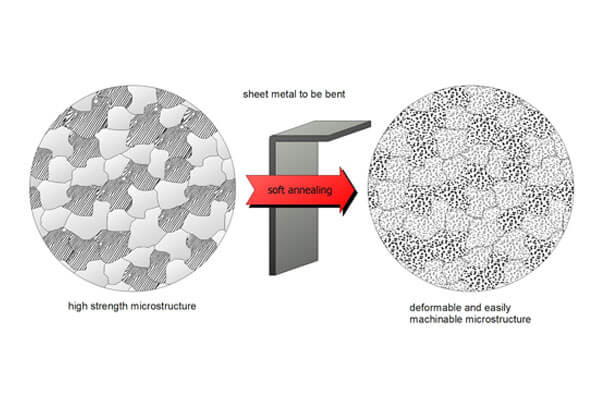

Vervolgens, Dislocaties en interne spanningen worden verminderd, en nieuw, Stamvrije korrelsvorm, die de ductiliteit herstelt en de hardheid vermindert.

Belangrijke doelstellingen omvatten:

- Het verbeteren van de ductiliteit: Waardoor metalen gemakkelijker kunnen worden gevormd of bewerkt.

- Verlicht resterende stress: Het voorkomen van kromtrekken en kraken in eindproducten.

- Raffinage graanstructuur: Het optimaliseren van de microstructuur voor verbeterde mechanische eigenschappen.

Thermodynamische en kinetische principes

Gloei werkt op fundamentele thermodynamische en kinetische principes. Wanneer een metaal wordt verwarmd, De atomen krijgen kinetische energie en beginnen te migreren.

Deze migratie vermindert de algehele vrije energie door dislocaties en onvolkomenheden te elimineren.

Bijvoorbeeld, in staal, Het proces kan gehard martensiet omzetten in een meer ductiel ferriet-pearlietmengsel.

Gegevens geven aan dat de juiste gloei de hardheid tot maximaal kan verlagen 30%, daardoor aanzienlijk verbetering van de machinabiliteit.

Bovendien, De kinetiek van fasetransformaties tijdens het gloeien wordt geregeld door temperatuur en tijd.

Het proces wordt geoptimaliseerd door de verwarmingssnelheid in evenwicht te brengen, tijd weken, en koelsnelheid om de gewenste microstructurele transformatie te bereiken zonder ongewenste korrelgroei.

3. Soorten gloeien

Gloeiprocessen variëren sterk, elk ontworpen om specifieke materiaaleigenschappen te bereiken.

Door verwarmings- en koelcycli aan te passen, Fabrikanten kunnen metaalprestaties optimaliseren voor diverse toepassingen.

Onderstaand, We beschrijven de primaire soorten gloeien, hun doelstellingen benadrukken, processen, en typische toepassingen.

Volledig gloeien

Doel: Om maximale ductiliteit te herstellen en de hardheid in ijzers legeringen te verminderen, met name hypoeutectoïde staal.

Proces:

- Temperatuur: Verheven tot 850–950 ° C (bijv., 925° C voor aisi 1020 staal) om het materiaal volledig te maken.

- De tijd vasthouden: Onderhouden voor 1–4 uur Om een uniforme fasetransformatie te garanderen.

- Koeling: Langzame koeling (20–50 ° C/H) in een oven- of geïsoleerde doos om grove korrelvorming te bevorderen.

Toepassingen: - Automobiel: Smeedstalen componenten (bijv., chassisdelen) voor verbeterde formabiliteit.

- Productie: Voorbehandeling voor het smeden en bewerkingen.

Gegevens: Vermindert de stalen hardheid door 40–50% (bijv., van 250 HBW tot 120 HBW) en verbetert de ductiliteit naar 25–30% verlenging (ASTM E8/E9).

Verlichting van stressverlichting

Doel: Verwijder restspanningen uit bewerking, lassen, of koud werken.

Proces:

- Temperatuur: 500–650°C (bijv., 600° C voor aluminiumlegeringen, 520° C voor roestvrij staal).

- De tijd vasthouden: 1–2 uur bij temperatuur.

- Koeling: Luchtgekoelde of oven gekoeld tot omgevingstemperatuur.

Toepassingen: - Lucht- en ruimtevaart: Gelaste vliegtuigframes (bijv., Boeing 787 rompgewrichten) Om vervorming te voorkomen.

- Olie & Gas: Pijpleidingen en drukvaten (bijv., API 5L X65 staal).

Gegevens: Vermindert restspanningen door 30–50%, het minimaliseren van vervormingsrisico's (ASME -ketel & Drukvatcode).

Sferoïden van gloeien

Doel: Converteer carbiden in bolvormige deeltjes om de machiniteit en taaiheid in koolstofarme staalsoorten te verbeteren.

Proces:

- Temperatuur: 700–750 ° C (Onder de lagere kritische temperatuur).

- De tijd vasthouden: 10–24 uur voor carbide -sferoïdisatie.

- Koeling: Langzame ovenkoeling om hervorming van lamellaire structuren te voorkomen.

Toepassingen: - Gereedschap: Snelstaal (bijv., M2 gereedschapsstaal) voor boorbits en sterft.

- Automobiel: Veerstaal (bijv., SAE 5160) voor ophangingscomponenten.

Gegevens: Bereikt 90% sferoïdisatie -efficiëntie, het verkorten van de bewerkingstijd door 20–30% (ASM -handboek, Volume 4).

Isothermische gloeien

Doel: Minimaliseer vervorming in complexe geometrieën door fase -transformaties te regelen.

Proces:

- Temperatuur: 900–950 ° C (boven de bovenste kritieke temperatuur) voor austenitisatie.

- Tussenliggen: 700–750 ° C voor 2–4 uur Om Pearlite -vorming mogelijk te maken.

Toepassingen: - Lucht- en ruimtevaart: Turbinebladen (bijv., Inconel 718) Dimensionale stabiliteit vereisen.

- Energie: Kernreactorcomponenten (bijv., zirkoniumlegeringen).

Gegevens: Vermindert dimensionale vervorming door tot 80% Vergeleken met conventionele gloeien (Journal of Materials Processing Technology, 2021).

Normaliseren

Doel: Verfijn de graanstructuur voor verbeterde taaiheid en sterkte in koolstof- en legeringsstaals.

Proces:

- Temperatuur: 200–300 ° C boven de bovenste kritieke temperatuur (bijv., 950° C voor 4140 staal).

- Koeling: Luchtgekoelde tot omgevingstemperatuur.

Toepassingen: - Bouw: Structurele stalen balken (bijv., ASTM A36).

- Machines: Versnellingsbakjes (bijv., SAE 4140) voor evenwichtige kracht en ductiliteit.

Gegevens: Bereikt fijnkorrelige microstructuur met een treksterkte van 600–800 MPA (ISO 630:2018).

Oplossing gloeien

Doel: Los legeringselementen op in een homogene austenitische matrix in roestvrij staal en nikkelgebaseerde legeringen.

Proces:

- Temperatuur: 1,050–1,150 ° C voor volledige austenitisatie.

- Afschrikken: Snelle koeling in water of olie om fase -ontleding te voorkomen.

Toepassingen: - Medisch: Implantaat-grade Austenitisch roestvrij staal (bijv., ASTM F138).

- Chemisch: Warmtewisselaars (bijv., 316L roestvrij staal).

Gegevens: Verzorgen 99.9% Fase homogeniteit, Cruciaal voor corrosieweerstand (Geboren MR0175/ISO 15156).

Herkristallisatie gloeien

Doel: Verzacht koude metalen door stamvrije korrels te vormen.

Proces:

- Temperatuur: 450–650°C (bijv., 550° C voor aluminium, 400° C voor koper).

- De tijd vasthouden: 1–3 uur om herkristallisatie toe te staan.

Toepassingen: - Elektronica: Koperen draden (bijv., transformatorwikkelingen met 100% IACS geleidbaarheid).

- Verpakking: Aluminium blikjes (bijv., Aa 3003 legering).

Gegevens: Herstelt de geleidbaarheid naar 95–100% IAC's in koper (Internationale norm voor gegloeid koper).

Subkritisch gloeien

Doel: Verminder de hardheid in koolstofarme staalselen zonder fasetransformatie.

Proces:

- Temperatuur: 600–700 ° C (onder lagere kritische temperatuur).

- De tijd vasthouden: 1–2 uur Om restspanningen te verlichten.

Toepassingen: - Automobiel: Koud gerold zacht staal (bijv., SAE 1008) voor autapanelen.

- Hardware: Veerstaal (bijv., SAE 1050) voor minimale vervorming.

Gegevens: Bereikt HBW -hardheidsvermindering van 20-25% (ASTM A370).

Verwerk gloeien

Doel: Herstel de ductiliteit in metalen na tussenliggende koude werkstappen.

Proces:

- Temperatuur: 200–400 ° C (bijv., 300° C voor messing, 250° C voor roestvrij staal).

- Koeling: Luchtgekoelde of oven gekoeld.

Toepassingen: - Elektronica: Koperprintsporen (bijv., 5G Antenne -componenten).

- HVAC: Koperen buizen (bijv., ASTM B280).

Gegevens: Verbetert de vormbaarheid door 30–40%, Snelere buigende radii mogelijk maken (Copper Development Association).

Helder gloeien

Doel: Voorkom oxidatie en decarburisatie in hoogmoedtoepassingen.

Proces:

- Sfeer: Waterstof (H₂) of inert gas (N₂/aan) bij ≤10 ppm zuurstof.

- Temperatuur: 800–1.000 ° C (bijv., 900° C voor roestvrijstalen strips).

Toepassingen: - Lucht- en ruimtevaart: Titanium legeringen (bijv., Ti-6Al-4V) voor turbinebladen.

- Automobiel: Roestvrijstalen uitlaatsystemen (bijv., Inconel 625).

Gegevens: Bereikt 99.9% oppervlakte -zuiverheid, Cruciaal voor corrosieweerstand (SAE J1708).

Flitslijst

Doel: Snelle oppervlaktemodificatie voor gelokaliseerde eigendomsverbetering.

Proces:

- Warmtebron: Vlammen of lasers met hoge intensiteit (bijv., 1,200° C piektemperatuur).

- De tijd vasthouden: Seconden tot milliseconden voor nauwkeurige oppervlakte -verharding.

Toepassingen: - Productie: Versnellingstanden (bijv., met de zaak gehard 8620 staal).

Gegevens: Verhoogt de oppervlaktehardheid door 50–70% (bijv., van 30 HRC tot 50 HRC) (Surface Engineering Journal).

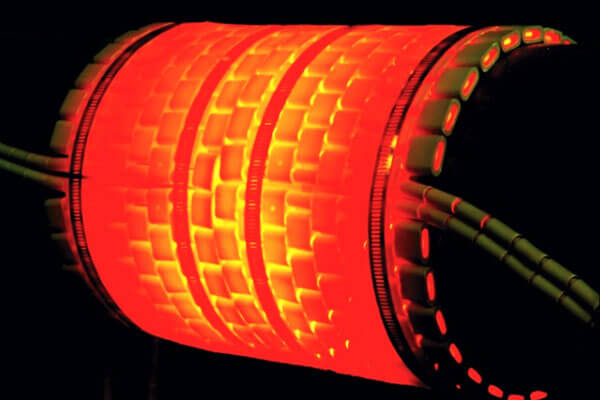

Continu gloeien

Doel: Hoogvolume behandeling voor bladmetalen in automotive en constructie.

Proces:

- Lijnsnelheid: 10–50 m/i met een gecontroleerde sfeer (bijv., Gas verminderen).

- Zones: Verwarming, doorweekt, koeling, en coilen.

Toepassingen: - Automobiel: Stalen lichaamspanelen (bijv., 1,000-ton perslijnen voor Tesla Model Y).

- Bouw: Met zink gecoate dakplaten (bijv., GI 0,5 mm).

Gegevens: Processen 10–20 miljoen ton jaarlijks staal, het verlagen van de schrootpercentages door 15–20% (World Steel Association).

4. Gloeiproces en technieken

Het gloeiproces bestaat uit drie primaire fasen: verwarming, doorweekt, en afkoelen.

Elke fase wordt zorgvuldig gecontroleerd om de gewenste materiaaleigenschappen te bereiken, Zorgen voor uniformiteit en consistentie in microstructurele transformaties.

Er bestaan verschillende gloeistechnieken, Afgestemd op verschillende materialen en industriële toepassingen.

Voorbereiding vooraf

Vóór het gloeien, juiste voorbereiding zorgt voor optimale resultaten. Dit omvat:

✔ Materiële schoonmaak & Inspectie:

- Verwijdert oppervlakteverontreinigingen (oxiden, vet, schaal) dat kan de warmteoverdracht beïnvloeden.

- Voert microstructurele analyse uit om reeds bestaande defecten te bepalen.

✔ Voorbehandelingsmethoden:

- Beitsen: Gebruikt zure oplossingen om metalen oppervlakken te reinigen vóór warmtebehandeling.

- Mechanisch polijsten: Verwijdert oxidatielagen om uniforme verwarming te verbeteren.

Voorbeeld:

In de lucht- en ruimtevaartindustrie, Titaniumcomponenten ondergaan rigoureuze pre-reiniging om oxidatie tijdens gloeien in een vacuümoven te voorkomen.

Verwarmingsfase

De verwarmingsfase verhoogt geleidelijk de temperatuur van het materiaal naar het doelgloeisbereik. Juiste controle voorkomt thermische schok en vervorming.

Belangrijke factoren:

Ovenselectie:

- Batchovens: Gebruikt voor grootschalige industriële gloeien van staal- en aluminiumplaten.

- Doorlopende ovens: Ideaal voor snelle productielijnen.

- Vacuümovens: Voorkom oxidatie en zorg voor een hoge zuiverheid in de ruimtevaart- en elektronica -industrie.

Typische verwarmingstemperatuurbereiken:

- Staal:600–900 ° C Afhankelijk van het type legering.

- Koper:300–500 ° C voor verzachtende en stressverlichting.

- Aluminium:350–450 ° C Om de graanstructuur te verfijnen.

Overwegingen van de verwarmingssnelheid:

- Langzame verwarming: Vermindert thermische gradiënten en voorkomt barsten.

- Snelle verwarming: Gebruikt in sommige toepassingen om de efficiëntie te verbeteren en tegelijkertijd graan te voorkomen.

Casestudy:

Voor roestvrijstalen medische implantaten, vacuüm gloeien bij 800–950 ° C Minimaliseert oxidatie terwijl de corrosieweerstand wordt verbeterd.

Doorweekte fase (Vasthouden op doeltemperatuur)

Weken zorgt voor een uniforme temperatuurverdeling, waardoor de interne structuur van het metaal volledig kan transformeren.

Factoren die van invloed zijn op de weken:

🕒 Materiaal dikte & Samenstelling:

- Dikkere materialen vereisen langere weken voor een uniforme warmtepenetratie.

🕒 Microstructurele verfijndoelen:

- Voor stressverlichting gloeien, weken kan meegaan 1–2 uur.

- Voor volledig gloeien, Materialen kunnen nodig zijn enkele uren Om volledige herkristallisatie te bereiken.

Voorbeeld:

In diffusie gloeien voor koolstofarme staal, vasthouden aan 1050–1200 ° C voor 10–20 uur elimineert segregatie en verbetert homogeniteit.

Koelfase

De koelfase bepaalt de uiteindelijke microstructuur en mechanische eigenschappen. Verschillende koelmethoden beïnvloeden de hardheid, graanstructuur, en stressverlichting.

Koeltechnieken & Hun effecten:

Ovenkoeling (Langzame koeling):

- Materiaal blijft in de oven terwijl deze geleidelijk afkoelt.

- Produceert zachte microstructuren met maximale ductiliteit.

- Gebruikt voor Volledig gloeien van staal- en gietijzer.

Luchtkoeling (Matig koeling):

- Vermindert de hardheid met behoud van matige sterkte.

- Algemeen binnen Verlichting van stressverlichting van gelaste structuren.

Afschrikken (Snelle koeling):

- Gebruikt binnen Isothermische gloeien om austeniet te transformeren in zachtere microstructuren.

- Omvat koeling in olie, water, of lucht tegen gecontroleerde tarieven.

Koeling met gecontroleerde atmosfeer:

- Inert gas (argon, stikstof) voorkomt oxidatie en verkleuring.

- Essentieel in zeer nauwkeurige industrieën zoals halfgeleiders en ruimtevaart.

Vergelijking van koelmethoden:

| Koelmethode | Koelingspercentage | Effect op materiaal | Veel voorkomende toepassing |

|---|---|---|---|

| Ovenkoeling | Erg traag | Maximale ductiliteit, grove granen | Volledig gloeien van staal |

| Luchtkoeling | Gematigd | Evenwichtige kracht en ductiliteit | Verlichting van stressverlichting |

| Water/olie blussen | Snel | Fijne microstructuur, Hogere hardheid | Isothermische gloeien |

| Gecontroleerde sfeer | Variabel | Oxidatievrij oppervlak | Lucht- en ruimtevaart & Elektronica |

5. Effecten van gloeien op materiaaleigenschappen

Gloeien beïnvloedt aanzienlijk de interne structuur en prestaties van materialen, waardoor het een kritisch proces is in metallurgie en materiaalwetenschap.

Door zorgvuldig verwarming te beheersen, doorweekt, en koelfasen, het verbetert de ductiliteit, Vermindert de hardheid, verfijnt de graanstructuur, en verbetert elektrische en thermische eigenschappen.

Deze sectie onderzoekt deze effecten op een gestructureerde en gedetailleerde manier.

Microstructurele transformaties

Gloeien verandert de interne structuur van materialen door drie belangrijke mechanismen:

- Herkristallisatie: Nieuw, Stamvrije korrelsvorm, Vervormde vervangen, die de ductiliteit herstelt en de werkharden vermindert.

- Graangroei: Langdurige inweektijden laten granen groeien, Balancering van kracht en flexibiliteit.

- Fase -transformatie: Veranderingen in fasesamenstelling treden op, zoals martensiet die transformeert in ferriet en pearlite in staal, Kracht en ductiliteit optimaliseren.

Voorbeeld:

Koudwerk staal kan tot een 30% vermindering van de hardheid Na het gloeien, aanzienlijk verbeteren van de vormbaarheid.

Verbeteringen van mechanische eigenschap

Gloei verbetert op verschillende manieren de mechanische eigenschappen van metalen:

Verhoogde ductiliteit & Taaiheid

- Metalen worden minder bros, het verminderen van het risico op fracturen.

- Sommige materialen vertonen een 20-30% toename van de verlenging Vóór breuk na het gloeien.

Resterende stressreductie

- Verlicht interne spanningen veroorzaakt door lassen, gieten, en koud werken.

- Vermindert de kans op kromtrekken, kraken, en voortijdige mislukking.

Geoptimaliseerde hardheid

- Verzacht materialen voor eenvoudiger bewerking, buigen, en vormen.

- Stalen hardheid kan afnemen met 30-40%, het verlagen van gereedschapskleding en productiekosten.

Effecten op machinabiliteit & Vervormbaarheid

Gloei verbetert de machiniteit door metalen te verzachten, waardoor ze gemakkelijker te snijden zijn, oefening, en vorm.

Verminderde gereedschapslijtage: Lagere hardheid verlengt de levensduur van het gereedschap en verlaagt de onderhoudskosten.

Gemakkelijker vormen: Metalen worden flexibeler, waardoor diepere tekening en meer complexe vormen toestaan.

Betere oppervlakte -afwerking: Soepelere microstructuren resulteren in verbeterde oppervlaktekwaliteit na bewerking.

Elektrisch & Verbeteringen van thermische eigenschappen

Gloei verfijnt de kristalroosterstructuur, het verminderen van defecten en het verbeteren van de geleidbaarheid.

⚡ Hogere elektrische geleidbaarheid:

- Elimineert graangrensobstakels, Verbetering van de elektronenstroom.

- Koper kan een 10-15% toename van de geleidbaarheid Na het gloeien.

🔥 Verbeterde thermische geleidbaarheid:

- Maakt een betere warmtedissipatie mogelijk in toepassingen zoals warmtewisselaars.

- Essentieel voor krachtige elektronische en ruimtevaartcomponenten.

Gebruik van de industrie:

Semiconductor-fabrikanten vertrouwen op dunne film gloeien om de geleidbaarheid van siliciumwafers te verbeteren en defecten te minimaliseren.

6. Voor- en nadelen van gloeien

Voordelen

- Herstelt de ductiliteit:

Gloeien omkeerden werkharden, metalen gemakkelijker maken om te vormen en te machine. - Verlicht resterende spanningen:

Door interne spanningen te elimineren, gloeien vermindert het risico van kromtrekken en kraken. - Verbetert de bewerkbaarheid:

Het verzachtte, Uniforme microstructuur verbetert de snijefficiëntie en verlengt de levensduur van het gereedschap. - Optimaliseert de elektrische geleidbaarheid:

Herstelde kristallijne structuren kunnen leiden tot verbeterde elektrische en magnetische eigenschappen. - Aanpasbare korrelstructuur:

Leg de procesparameters aan om de gewenste korrelgroottes en faseverdelingen te bereiken, Direct de mechanische eigenschappen beïnvloeden.

Nadelen

- Tijdintensief:

Verlichtingsprocessen kunnen enkele uren duren om voorbij te gaan 24 uur, die de productiecycli kan vertragen. - Hoog energieverbruik:

De vereiste energie voor gecontroleerde verwarming en koeling kan aanzienlijk zijn, invloed op de operationele kosten. - Procesgevoeligheid:

Het bereiken van optimale resultaten vereist nauwkeurige controle over de temperatuur, tijd, en koelingspercentages. - Risico van te verzengen:

Overmatige graangroei kan leiden tot een vermindering van de materiaalsterkte als het niet goed wordt beheerd.

7. Toepassingen van gloeien

Gloei is een veelzijdig warmtebehandelingsproces met toepassingen in verschillende industrieën, materialen in staat stellen om een optimaal mechanisch te bereiken, thermisch, en elektrische eigenschappen.

Hieronder is een diepgaande verkenning van zijn kritieke rollen in belangrijke sectoren:

Lucht- en ruimtevaartindustrie

- Doel: Verbeter de kracht, Verminder brosheid, en elimineer restspanningen in lichtgewicht legeringen.

- Materialen:

-

- Titanium legeringen (bijv., Ti-6Al-4V): Gloei verbetert de ductiliteit en vermoeidheidsweerstand voor turbinebladen en airframes.

- Op nikkel gebaseerde superlegeringen (bijv., Inconel 718): Gebruikt in componenten van straalmotor, Gloei zorgt voor uniforme microstructuur voor prestaties op hoge temperatuur.

Automobielproductie

- Doel: Optimaliseer de vormbaarheid, hardheid, en corrosieweerstand voor massa geproduceerde componenten.

- Materialen:

-

- Staalweergave (HSS): Gloei verzacht HSS voor het stempelen van auto -carrosseriepanelen (bijv., Ultrahoge sterk staal in Tesla's Model S).

- Roestvrij staal: Gloei verbetert de lasbaarheid in uitlaatsystemen en brandstoftanks.

Elektronica en halfgeleiders

- Doel: Verfijn de eigenschappen van halfgeleiders en verbetert de elektrische geleidbaarheid.

- Materialen:

-

- Siliciumwafels: Verzuim verwijdert defecten en verbetert de kristallijne kwaliteit voor microchipfabricage (bijv., Intel's 3D Xpoint -geheugen).

- Koper -verbindingen: Gloei verhoogt de geleidbaarheid in gedrukte printplaten (PCB's) en bedrading.

- Geavanceerde technieken:

-

- Snelle thermisch gloeien (RTA): Gebruikt in de productie van halfgeleiders om het thermische budget te minimaliseren.

Bouw en Infrastructuur

- Doel: De duurzaamheid verbeteren, corrosiebestendigheid, en werkbaarheid voor grootschalige projecten.

- Materialen:

-

- Koperen pijpen: Gloei zorgt voor flexibiliteit en corrosieweerstand in sanitairsystemen (bijv., gegloeide koperen buizen in groene gebouwen).

- Aluminium legeringen: Gegloeid aluminium wordt gebruikt in het bouwen van gevels en raamframes voor verbeterde vormbaarheid.

- Voorbeeld: De Burj Khalifa gebruikt gegloeide aluminium bekleding voor zijn lichtgewicht, corrosiebestendige buitenkant.

Energiesector

- Doel: Verbeter materiaalprestaties in extreme omgevingen.

- Toepassingen:

-

- Kernreactoren: Gegloeide zirkoniumlegeringen (bijv., Zircaloy-4) voor brandstofstaven weerstaat door straling geïnduceerde brosheid.

- Zonnepanelen: Gegloeide siliciumcellen verbeteren de fotovoltaïsche efficiëntie (bijv., First Solar's Thin-Film-modules).

- Windturbines: Gegloeid staal en composieten voor messen bestand tegen cyclische stress en vermoeidheid.

Medische apparaten

- Doel: Biocompatibiliteit bereiken, flexibiliteit, en sterilisatietolerantie.

- Materialen:

-

- Roestvrij staal: Gegloeid voor chirurgische instrumenten (bijv., scalpels en tang) om hardheid en flexibiliteit in evenwicht te brengen.

- Titanium implantaten: Gloei vermindert oppervlaktefouten en verbetert de biocompatibiliteit bij heupvervangingen.

Consumentengoederen en sieraden

- Doel: Verbeter de kneedbaarheid voor ingewikkelde ontwerpen en oppervlakteafwerking.

- Materialen:

-

- Goud en zilver: Gloeien verzacht edelbare metalen voor sieradenfabricage (bijv., Tiffany & Co.'s handgemaakte stukken).

- Koper kookgerei: Gegloeid koper verbetert de thermische geleidbaarheid en vormbaarheid voor zelfs warmteverdeling.

Opkomende toepassingen

- Additieve productie (3D Afdrukken):

-

- Gloeien 3D-geprinte metalen (bijv., Inconel) om interne spanningen te elimineren en mechanische eigenschappen te verbeteren.

- Waterstofbrandstofcellen:

-

- Gegloeide platinagroeplegeringen voor katalysatoren in brandstofcelmembranen.

- Flexibele elektronica:

-

- Gloei van grafeen en polymeren voor draagbare sensoren en flexibele displays.

Industriestandaarden en naleving

- ASTM International:

-

- ASTM A262 voor corrosietesten van gegloeid roestvrij staal.

- ASTM F138 voor titaniumlegering (Ti-6Al-4V) in medische hulpmiddelen.

- ISO-normen:

-

- ISO 679 voor het gloeien van koper- en koperenlegeringen.

8. Conclusie

Gloei is een transformerend warmtebehandelingsproces dat de mechanische en fysische eigenschappen van metalen en legeringen fundamenteel verbetert.

Door gecontroleerde verwarming en koeling, gloeien herstelt de ductiliteit, vermindert interne spanningen, en verfijnt de microstructuur, waardoor de bewerkbaarheid en prestaties worden verbeterd.

Dit artikel heeft een uitgebreide, Multidimensionale analyse van gloeien, zijn wetenschappelijke principes bedekken, Procestechnieken, materiële effecten, industriële toepassingen, en toekomstige trends.

In een tijdperk waarin precisie -engineering en duurzaamheid van het grootste belang zijn, Verbeteringen in gloeiende technologie,

zoals digitale procesbesturing, Alternatieve verwarmingsmethoden, en milieuvriendelijke praktijken-zijn ingesteld om de materiaalprestaties verder te optimaliseren en de impact op het milieu te verminderen.

Terwijl industrieën blijven innoveren en evolueren, Het beheersen van het gloeiproces blijft van cruciaal belang om de productkwaliteit te waarborgen, operationele efficiëntie, en langdurige concurrentievermogen op de wereldmarkt.